2. School of Materials Science and Engineering, Hu'nan University, Changsha 410082, China

镁合金是密度最小的金属结构材料,具有比强度和比刚度高、阻尼性能好等一系列优点。近年来,随着能源危机和环境污染的日益突出,镁合金作为新型工程材料迅速发展,逐渐成为钢铁、铝合金等工程材料的理想替代品,在交通装备、航空航天和电子产品等领域具有重要的应用价值和广阔的应用前景[1-2]。但由于镁合金晶体结构为密排六方,在室温变形时独立滑移系较少,塑性成形困难,目前镁合金产品主要以压铸件为主。而铸造镁合金的晶粒组织和第二相粗大,且存在气孔、缩孔等缺陷,采用铸造方法生产的镁合金力学性能偏低,难以满足高性能结构材料的需求,严重制约了镁合金的应用[3]。

研究表明,热加工工艺可以细化合金晶粒组织并消除铸造缺陷,提高材料综合力学性能,从而扩大其使用范围。其中,锻造成形具有加工效率高、锻件形状和尺寸稳定性好等优点,并且适于制备大尺寸结构件[3]。然而,由于镁合金塑性成形能力差、锻造温度区间窄和对应变速率敏感等特点,使得镁合金锻造成形困难。到目前为止,关于锻造镁合金的研究并不多,而镁合金高应变速率锻造成形的研究更是鲜有报道[4-7]。本文以ZK60镁合金为研究对象,通过Gleeble-1500对ZK60合金进行锻造模拟,分析了合金高应变速率可锻性,并采用空气锤成功地对合金进行高应变速率多向锻造变形,研究了其组织演变和力学性能。

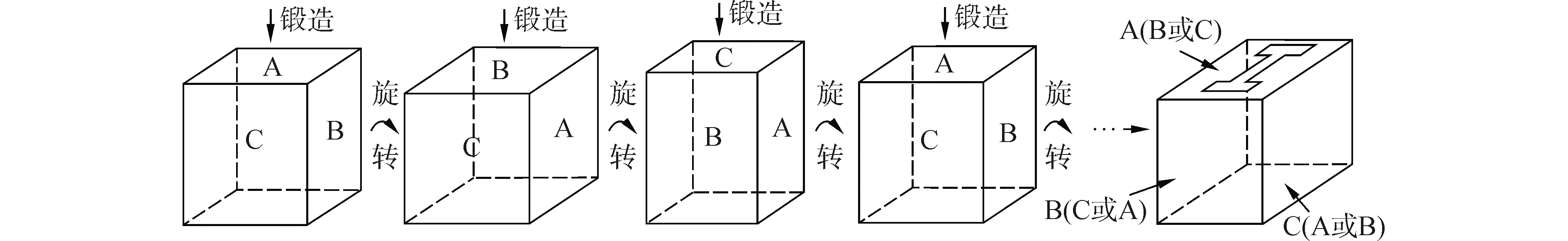

1 实验材料与方法实验用材料为半连续铸造ZK60镁合金,名义成分为Mg-5.5Zn-0.45Zr。样品经330℃、30 h均匀化处理后水淬。将固溶处理后的合金加工成圆柱形热模拟试样和方形锻坯,热模拟试样尺寸为Φ12 mm×15 mm,在试样两端加工深为0.2 mm的槽用于涂敷润滑剂;方形锻坯尺寸为40 mm×30 mm×30 mm,除去尖锐的棱角避免因应力集中引起的开裂。锻造模拟实验在Gleeble-1500上进行,压缩时在试样两端均匀涂敷润滑剂 (石墨+机油),以减小试样与压头之间的摩擦。为研究应变速率和变形量的影响,应变速率范围为0.001~50 s-1,变形量范围为10%~50%;热压缩模拟加热速度为200℃/min,压缩前试样在300℃保温3 min。变形后立即水淬,取垂直于压缩方向的平面进行显微组织观察。高应变速率锻造实验在C41-65空气锤上进行,空气锤锻打速度约为5 m/s。锻造前将样品置于300℃的电阻炉中保温10 min,锻造道次间不进行加热。多向锻造工艺如图 1所示,锻造面按A-B-C-A-B…循环变化,每锻1个面计作1道次,道次变形量控制为20%,即道次应变Δε=0.22。锻造完成后对试样进行水淬,锻坯表面良好没有明显裂纹,取芯部垂直于取样前最后一个锻造方向的平面进行组织观察。沿图 1所示的方向在芯部加工片状拉伸试样进行室温拉伸实验,拉伸试样标距为10 mm,拉伸方向平行于取样前最后一个锻造方向的下一锻造方向。组织观察在MM-6型金相显微镜 (OM) 和和Tecnai-220型透射电子显镜 (TEM) 上进行;拉伸试验在万能材料试验机上进行上进行,拉伸速度为0.5 mm/min。

|

| 图1 高应变速率多向锻造及拉伸方向示意图 Figure 1 Schematic of multiple forging process and tensile direction |

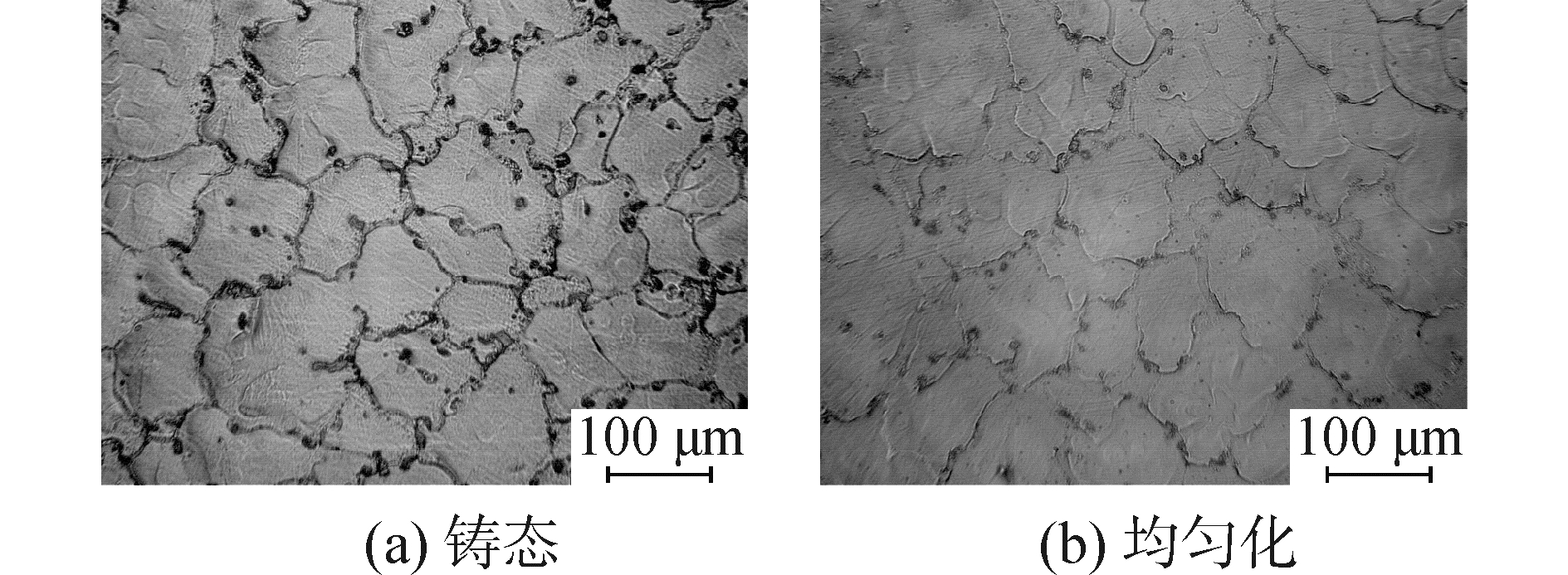

图 2所示分别为铸态和均匀化ZK60合金显微组织。从图 2(a)可以看出,铸态合金平均晶粒尺寸约为100 μm,并且晶界附近有大量不连续网状分布的第二相。经均匀化处理后,第二相基本融入了基体中,但晶界附件仍然有少量的第二相,如图 2(b)所示。第二相的减少可改善合金的塑性,以保证后续锻造成形的顺利进行。

|

| 图2 ZK60镁合金变形前显微组织 Figure 2 Microstructure of un-deformed ZK60 magnesium |

压缩温度为300℃、压下量为50%时合金在不同压缩应变速率时的变形组织如图 3所示。从图中可以看出,当应变速率为0.01 s-1时,在初始晶界附近观察到少量细小的再结晶晶粒,初始晶粒内基本没有孪晶和再结晶晶粒,如图 3(a)所示;应变速率增加到0.1~1 s-1时,初始晶界附近的再结晶晶粒明显增多,形成了项链状的再结晶组织,同时初始晶粒内出现了孪晶且孪晶密度随应变速率增大而升高,如图 3(b)、(c)所示;应变速率继续增加至10 s-1以上时,再结晶同时在初始晶界附近和初始晶粒内的孪晶上产生,再结晶程度显著提高,且其再结晶晶粒尺寸远大于低应变速 (0.01~1 s-1) 压缩时的再结晶晶粒尺寸,如图 3(d)~(f)所示。

|

| 图3 变形温度为300℃时ZK60合金在不同压缩速率下的显微组织 Figure 3 Microstructures of ZK60 compressed to a reduction of 50% at 300℃ |

镁合金热变形过程中,晶界是最容易发生位错塞积的区域,位错塞积可以增加晶界附近的位向差从而促进再结晶晶核的形成,并在初始晶界附近发生动态再结晶[4]。因此,当压缩变形量为50%时,所有应变速率范围内均能在初始晶界附近观察到再结晶晶粒,如图 3所示。随着应变速率的升高,完成变形所需的时间缩短,可用于位错滑移的时间减少,滑移机制不能充分保证变形的进行,孪生机制必须启动以协调变形[8]。因此,变形组织中的孪晶密度随应变速率的增大而升高,如图 3所示。值得注意的是,当应变速率大于10 s-1时,在孪晶上出现了大量的再结晶晶粒,变形组织中再结晶程度远大于低应变速率 (≤1 s-1),获得了更为均匀的再结晶组织。由于再结晶在镁合金塑性变形过程中的重要软化机制,有必要对其再结晶机理进行深入研究。

图 4所示为合金在变形条件为300℃、20 s-1时不同压缩量时的显微组织。从图中可以看出,孪晶上再结晶晶粒的形成过程分为三步:1) 压下量较小时,大量的孪晶将初始晶粒分割成细小的孪晶片层,且在孪晶片层内形成了较高密度的位错,如图 4(a)、(b)所示;2) 随着压下量的增大,孪晶密度升高,孪晶片层内的位错发生重排形成亚晶,如图 4(c)、(d)所示;3) 继续增大压下量,亚晶界通过吸收晶格位错形成大角度晶界,从而在孪晶上形成再结晶晶粒,如图 4(e)、(f)所示。由此可见,本实验中再结晶在孪晶上的形成过程与Sun等[8]对孪生诱发动态再结晶的研究结果基本一致。

|

| 图4 变形温度和应变速率分别为300℃,20 s-1时ZK60合金在不同压缩量下的显微组织 Figure 4 Microstructure of ZK60 compressed at strain rates of 20 s-1 under 300℃ |

镁合金塑性成形性能较差,尤其是在冲击载荷下极易发生开裂,因此传统观点认为镁合金不适于使用高应变速率锻造工艺加工,只能在较低的应变速率下进行锻造成形。本实验中,合金在0.001~50 s-1的应变速率范围内进行锻造模拟均未发生明显开裂,即镁合金可采用高应变速率锻造工艺成形。

研究表明,应力集中是金属塑性变形过程中产生开裂主要原因,裂纹的萌生和扩展均可释放应力,若要从根本上预防裂纹的产生,则需引入裂纹的竞争机制来释放应力[9]。由图 4(a)~(c)可知,孪生是合金高应变速率压缩前期的主要变形机制;孪生可在缺少足够滑移系的条件下协调变形,使变形得以继续进行;此外,孪生是塑性成形过程中消耗能量的基本途径之一,且孪生的形核速度极快,通常情况下大于裂纹形核和扩展的速度[10];因此孪晶的大量产生可使裂纹的萌生受到抑制,保证了合金在变形前期的可锻性。由图 4(c)~(f)可知,在高应变速率锻造后期合金发生了大范围的动态再结晶,动态再结晶是一种典型的变形软化机制,可降低位错密度并释放应力,从而抑制裂纹的产生。

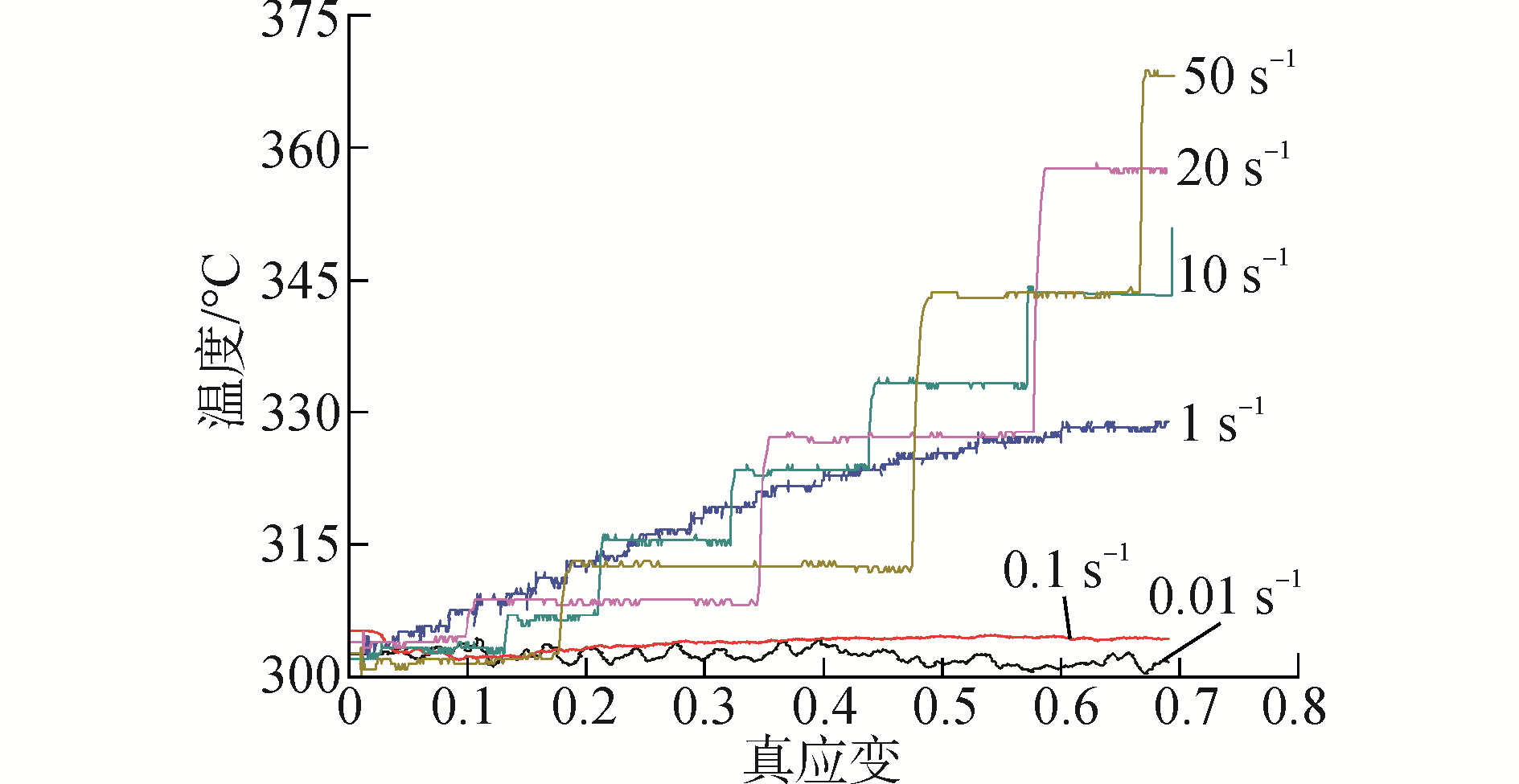

图 5所示为合金高应变速率压缩变形实测温升。从图 5可以看出合金高应变速率压缩变形时的实测温度随着应变速率的升高而增大。应变速率较低时 (0.01~0.1 s-1),实测温度在压缩过程基本保持不变;中等应变速率时 (1 s-1),试样温度略有升高,其升高幅度约为30℃;高应变速率变形时 (>10 s-1),试样温度大幅上升,其上升幅度为50℃~70℃。变形温升的产生是由于金属塑性成形时外界对变形体施加能量绝大部分转化成热量,并引起变形体温度升高。当变形速度较慢时,变形所产生的热量与散热损失的热量大致相同,因此试样温度变化较小;变形速度增大时,变形产生的热量在短时间内无法散失,从而导致试样温度的升高[11]。

|

| 图5 变形温度为300℃时ZK60合金在不同压缩速率下的实测温度 Figure 5 Tested temperature of ZK60 compressed at different strain rate under 300℃ |

由此可见,在高应变速率锻造过程中,孪生和动态再结晶先后释放应力集中,抑制裂纹的形核和扩展,使高应变速率锻造成形得以实现;同时,高应变速率锻造成形时产生的变形温升可以弥补镁合金因散热导致的温度下降,从而保持在稳定的锻造温度。

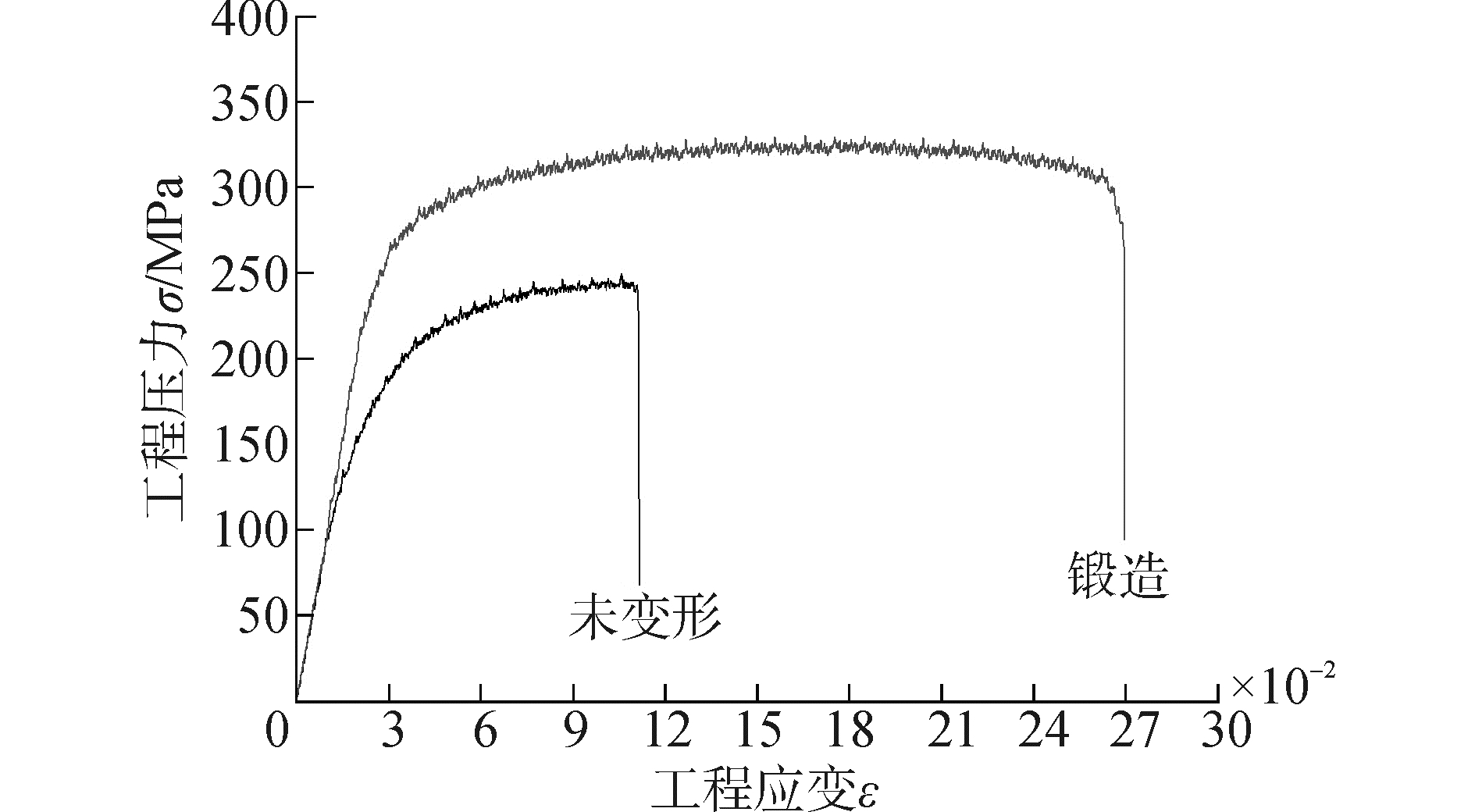

2.4 高应变速率多向锻造组织及性能合金在空气锤下高应变速率多向锻造变形的组织演变如图 6、7所示。累积应变∑Δε=0.22时,初始晶粒内产生大量孪晶,同时在初始晶界附近出现少量再结晶晶粒,如图 6(a)所示。增大累积应变,初始晶粒内的孪晶密度增大,初始晶界附近的再结晶程度升高,如图 6(b)。累积应变∑Δε=2.64时,形成了平均晶粒尺寸为10 μm的壳状粗大再结晶和核状组织,如图 6(c)、(d)所示;对核状组织进行TEM观察可以发现,核状组织由平均晶粒尺寸为1 μm的再结晶晶粒组成,如图 7所示。结合图 6、7可知,累积应变为2.64时合金显微组织为壳状粗晶组织和核状细晶组织构成的双峰晶粒组织,其中粗晶组织晶粒尺寸为10 μm,核状细晶组织晶粒尺寸为1 μm。力学性能测试表明,经高应变速率多向锻造变形后,合金抗拉强度和延伸率分别由249.6 MPa和7.7%分别提高至330.2 MPa和24.8%,如图 8所示。

|

| 图6 不同累积应变高应变速率多向锻造ZK60合金显微组织 Figure 6 Microstructure of ZK60 alloy fabricated by high strain rate forging at different accumulated strain |

|

| 图7 累积应变为2.64时岛状超细晶粒组织TEM像 Figure 7 TEM image of the island ultrafine grains in the HSRFed sample with an accumulated strain of ΣΔε=2.64 |

|

| 图8 ZK60合金室温拉伸曲线 Figure 8 The tensile curves of ZK60 alloys at room temperature |

经高应变速率多向锻造变形后,合金表现出较高的强度和延伸率,其高强度和延伸率与双峰组织密切相关。大量研究表明,在双峰晶粒组织中细晶组织可以提供较高的强度,粗晶组织则保证足够的均匀延伸率,从而保证合金材料的高强度和高延伸率[12-13]。此外,合金较高的延伸率与织构也密切相关,多向锻造过程中三向载荷的作用可以有效的避免强烈的基面织构和严重的各向异性[14],从而获得较高的延伸率。

3 结论1) 锻造模拟过程中,合金再结晶程度随应变速率升高而增大;低应变速率成形时 (≤1 s-1),再结晶只在初始晶界附近启动;高应变速率成形时 (≥10s-1) 时,再结晶同时在初始晶界和初始晶粒内的孪晶上产生。

2) 高应变速率锻造过程中,孪生和动态再结晶对变形储能的消耗以及变形温升对散热造成的塑性下降的弥补,可保证合金在高应变速率锻造成形时的可锻性,并且通过高应变速率变形可获得更为均匀的再结晶组织,表明高应变速率锻造成形工艺是一种高效可行的镁合金塑性加工工艺。

3) 经高应变速率多向锻造成形后,可获得壳状粗晶和核状细晶构成的双峰晶粒组织,使合金综合力学性能显著提升;累积应变∑Δε=2.64时,合金抗拉强度和延伸率分别有由铸态时的249.6 MPa和7.7%分别提高至330.2 MPa和24.8%;表明高应变速率多向锻造成形是制备高性能镁合金的有效途径。

| [1] | AVEDESIAN M M, BAKER H. ASM specialty handbook:magnesium and magnesium alloys[M]. New York: ASM International, 1999: 7-8. |

| [2] |

丁文江, 袁广银, 曾小勤, 等.

镁合金科学与技术[M]. 北京: 科学出版社, 2007: 24-25.

DING Wenjiang, YUAN Guangyin, ZENG Xiaoqin, et al. Magnesium science and technology[M]. Beijing: Science Press, 2007: 24-25. |

| [3] | KAINER K U. Magnesium alloys and technology[M]. Weinheim: GKSS Research Center Geesthacht GmbH, 2003. |

| [4] |

吴远志. ZK系列镁合金高应变速率锻造工艺及机理的研究[D]. 长沙: 湖南大学, 2012.

WU Yuanzhi. Research on the technics and mechanisms of ZK series magnesium alloys during high strain rate forging[D]. Changsha:Hunan University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10532-1014167927.htm |

| [5] |

吴远志, 严红革, 朱素琴, 等. Mg-Zn-Zr合金高应变速率多向锻造组织演变及力学性能[J].

材料研究学报, 2014, 28(2): 144–152.

WU Yuanzhi, YAN Hongge, ZHU Suqin, et al. Microstructure evolution and mechanical properties of Mg-Zn-Zr alloys during high strain rate triaxial-forging[J]. Chinese journal of materials research, 2014, 28(2): 144–152. |

| [6] |

吴远志, 严红革, 陈吉华, 等. AZ31镁合金高应变速率多向锻造组织演变及力学性能[J].

中国有色金属学报, 2012, 22(11): 3000–3005.

WU Yuanzhi, YAN Hongge, CHEN Jihua, et al. Microstructure evolution and mechanical properties of AZ31 magnesium alloy fabricated by high strain rate triaxial-forging[J]. The Chinese journal of nonferrous metals, 2012, 22(11): 3000–3005. |

| [7] |

吴远志, 严红革, 朱素琴, 等. 锻造方式对ZK21镁合金显微组织和力学性能的影响[J].

中南大学学报:自然科学版, 2015, 46(2): 444–451.

WU Yuanzhi, YAN Hongge, ZHU Suqin, et al. Effects of forging technique on microstructure and mechanical properties of ZK21 magnesium alloy[J]. Journal of central south university:Science and Technology, 2015, 46(2): 444–451. |

| [8] | SUN H Q, SHI Y N, ZHANG M X, et al. Plastic strain-induced grain refinement in the nanometer scale in a Mg alloy[J]. Acta materialia, 2007, 55(3): 975–982. DOI:10.1016/j.actamat.2006.09.018 |

| [9] | ZHU S Q, YAN H G, CHEN J H, et al. Effect of twinning and dynamic recrystallization on the high strain rate rolling process[J]. Scripta materialia, 2010, 63(10): 985–988. DOI:10.1016/j.scriptamat.2010.07.029 |

| [10] | ZHU S Q, YAN H G, LIAO X Z, et al. Mechanisms for enhanced plasticity in magnesium alloys[J]. Acta materialia, 2015, 82: 344–355. DOI:10.1016/j.actamat.2014.09.006 |

| [11] | LUO Guangmin, WU Jiansheng, FAN Junfei, et al. Deformation behavior of an ultrahigh carbon steel (UHCS-3.0Si) at elevated temperature[J]. Materials science and engineering:A, 2004, 379(1/2): 302–307. |

| [12] | WANG Y M, MA E. Three strategies to achieve uniform tensile deformation in a nanostructured metal[J]. Acta materialia, 2004, 52(6): 1699–1709. DOI:10.1016/j.actamat.2003.12.022 |

| [13] |

王鸿鼎, 喇培清, 师婷, 等. 块体纳米晶/微米晶复相金属材料研究现状及其发展趋势[J].

材料工程, 2013(4): 92–96.

WANG Hongding, LA Peiqing, SHI Ting, et al. Research status and development trend of bulk Nano/Micro-crystalline composite metallic materials[J]. Journal of materials engineering, 2013(4): 92–96. |

| [14] | RINGEVAL S, PIOT D, DESRAYAUD C, et al. Texture and microtexture development in an Al-3Mg-Sc (Zr) alloy deformed by triaxial forging[J]. Acta materialia, 2006, 54(11): 3095–3105. DOI:10.1016/j.actamat.2006.02.047 |