2. School of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China

Mg2Si因其具有高熔点(1 085 ℃)、低密度(1.99×103 kg·m-3)、高硬度(4.5×109 N·m-2)、低热膨胀系数(7.5×10-6 K-1),且能够在镁合金中原位自生,成为轻量耐热镁合金中一种重要的增强相,近年来备受人们关注[1-2]。然而普通重力铸造条件下冷速慢,Mg2Si相容易形成粗大的汉字状,尤其当合金中Si含量较高时,将出现粗大的多角状初生Mg2Si相,严重地割裂了镁合金基体,使材料的力学性能显著下降,限制了其推广与应用。因此,如何改善Mg-Al-Si合金中Mg2Si相的大小、形貌及分布成为研究热点问题。目前,研究者主要通过添加Sb[3]、Y[4]等元素作为添加变质剂或快速冷却[5]等方法来改善Mg2Si形貌。但是添加Sb[3]对Mg2Si相,尤其是共晶Mg2Si相变质效果不明显,稀土Y[4]存在过变质问题;控制冷却速度和激光表面重熔对设备要求较高限制了该类方法的工业化。而超声处理作为一种物理手段,利用它的空化和声流作用,影响温度场和成分场分布。该方法工艺流程短、设备简单、操作方便,能够有效地改善第二相的形貌和分布,受到众多研究者的青睐[6]。近年来,研究者发现超声处理能够细化合金组织、改善汉字状Mg2Si形貌、提高材料的力学性能[7-8],但是超声处理对多角状初生Mg2Si相的研究较少,而且其对不同形貌Mg2Si相形成机制的影响尚不完全明确。因此,本实验制备了不同形貌Mg2Si相增强的Mg-Al-Si合金,研究高能超声处理对Mg2Si形貌、大小及分布的影响并分析其形成机制。

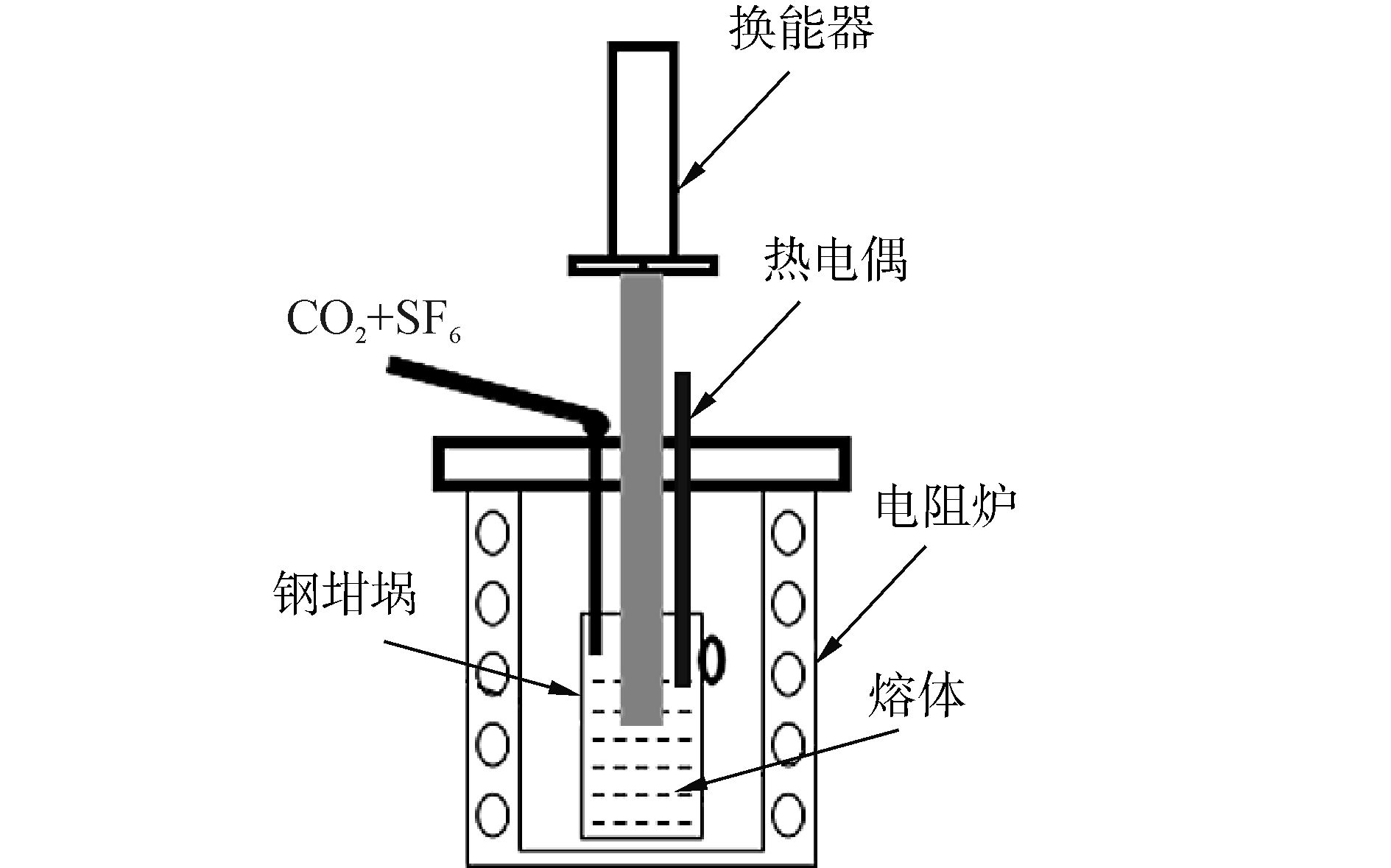

1 实验方法为了获取不同形貌Mg2Si相,本实验选取Mg-9Al-1Si和Mg-9Al-6Si(wt.%)合金作为研究对象。熔炼所用原材料为纯镁(99.99%)和纯铝(99.99%),Si以Al-50%Si中间合金的方式加入。合金熔炼在电阻炉里进行,熔炼时首先把坩埚预热到450 ℃左右,通入CO2+0.5% SF6混合保护气体,然后加入预热至200 ℃的纯镁、纯铝块和Al-50%Si中间合金。待完全熔化后升温到730 ℃,保温15 min。然后除渣并冷却至680 ℃进行超声处理,根据文献[7]并结合实验所用合金量,设定超声处理时间为80 s,超声功率为1 200 W。处理时,将预热至680 ℃的超声工具头从坩埚顶部浸入熔体,浸入深度为10 mm。合金经超声处理后保温15 min,然后拔渣并将其浇入预热至200 ℃左右的Φ40 mm×210 mm圆柱形金属模中获得试棒。待其冷却后从试棒距底部30 mm处中心部位取样,利用Leica DM2500M型光学显微镜和TESCAN Mira 3 LMH型扫描电镜进行显微组织分析,通过电子万能拉伸试验机进行拉伸试验,配有引伸计,可测出其伸长率。为了进行实验对比,同时制备了同工艺未超声处理的试棒。高能超声处理实验装置示意图如图 1所示。超声系统是由频率为(20±2) kHz超声发生器和钛合金工具头等组成。超声系统功率0~2 kW连续可调。

|

| 图1 超声处理设备 Figure 1 Schematic of the experimental setup for ultrasonic vibration(UC) |

图 2为超声处理前后Mg-9Al-xSi合金的XRD谱。图 3为超声处理前后Mg-9Al-1Si合金中Mg2Si相微观形貌。从图 2可以看出,无论经超声处理与否,合金主要由α-Mg相、β-Mg17Al12相和Mg2Si相组成。可见,Mg-9Al-1Si合金熔体经超声处理后并没有改变合金中结晶相的类型,只是对衍射峰的强度略有改变,也就是相的数量上有所区别。如图 3(a)、(c)所示,未经超声处理时,Mg-9Al-1Si合金中共晶Mg2Si相呈粗大汉字状,总体分布较为密集。粗大汉字状Mg2Si相一次轴长(记为Ⅰ)约80 μm,二次轴(记为Ⅱ)中较长者为30 μm、较短者为20 μm左右,汉字状生长完整,如图 3(e)所示。而经超声处理后,如图 3(b)、(d)所示,共晶Mg2Si相由粗大汉字状变为条状或短棒状,分布更加均匀,团聚现象得到显著改善。如图 3(f)所示,共晶Mg2Si相的二次枝晶极其微小,基本没有长大,仅剩一条主轴长约40 μm,呈条状或短棒状。

|

| 图2 超声处理前后Mg-9Al-xSi合金XRD图谱 Figure 2 XRD patterns of Mg-9Al-xSi alloys without and with UC |

|

| 图3 超声处理前后Mg-9Al-1Si合金中Mg2Si相微观形貌 Figure 3 OM and SEM micrographs of Mg2Si in Mg-9Al-1Si alloy without and with UC |

图 4(a)、(b)分别为Mg-9Al-6Si合金未经超声处理和经超声处理试样的微观组织。(c)、(d)为图(a)、(b)中框选部分放大照片。(e)、(f)为超声处理前后Mg2Si形貌SEM图。结合图 2和图 4可知,无论经超声处理与否,合金主要由α-Mg相、初生Mg2Si、共晶Mg2Si和β-Mg17Al12相组成。可见,Mg-9Al-6Si合金熔体经超声处理后,合金中结晶相的类型并没有改变,只是对衍射峰的强度略有改变,也就是相的数量上有所区别。如图 4(a)、(c)所示,初生Mg2Si相呈现出粗大的鱼骨状、不规则多角状,内部出现空洞,棱角尖锐(见图 4(e)),分布较为集中;初生Mg2Si相周围的共晶Mg2Si相较为细小,但分布不均匀,部分共晶Mg2Si相呈粗大汉字状,分布集中。经超声处理后组织如图 4(b)和(d)所示,粗大的初生Mg2Si相大量减少,由粗大多角状、鱼骨状变成小块状、颗粒状,内部致密无空洞,且棱角趋于圆化(图 4(f)),初生Mg2Si相周围的共晶Mg2Si相更加细小且分布均匀,汉字状共晶Mg2Si相大量增加,较之未超声处理的汉字状共晶Mg2Si相明显细化,分布十分均匀。

|

| 图4 超声处理前后Mg-9Al-6Si合金中Mg2Si相微观形貌 Figure 4 OM and SEM micrographs of Mg2Si in Mg-9Al-6Si alloy without and with UC |

图 5为Si元素在Mg-9Al-xSi试样横截面上的EDS面扫分布情况。图 5(a)、(c)显示出未经超声处理Mg-9Al-1Si和Mg-9Al-6Si试样中Si元素分布较为聚集,出现高Si区。且图(c)中出现Si元素大块聚集区,即为初生Mg2Si所在位置。镁熔体经超声处理后(如图 5(b)、(d)),Si元素在试样整个截面上的分布更加均匀,高Si区基本消失。

|

| 图5 Si含量分布EDS面扫图 Figure 5 The distribution of Si elements on the cross-sectionby EDS analysis |

根据Mg-Si二元合金相图[9]可知,Si不固溶于Mg,形成的Mg2Si相是Mg-Si合金相图中唯一稳定的化合物[10]。本实验采用的是金属型铸造,合金凝固过程属于非平衡凝固。

对于Mg-9Al-1Si合金,Si含量低于1.38wt.%属于亚共晶Mg-Al-Si合金。当温度下降至液相线时,熔体中首先析出α-Mg,随着温度进一步下降,发生共晶反应,合金中出现α-Mg+Mg2Si的离异共晶组织,新析出的α-Mg依附在原有的Mg基体上,而对于共晶Mg2Si,由于合金熔体中Si元素的聚集,会产生较大的成分过冷和导致局部存在大的浓度梯度,使得晶体沿优先生长方向(<100>方向)生长加速,从而沿着<100>晶向形成一次主干(Ⅰ),随着生长的进行,Mg2Si枝晶会沿垂直于一次主干的方向形成二次分枝(Ⅱ),如图 3(e)所示,最终不断长大形成粗大汉字状[11];随着温度继续下降,熔体中析出α-Mg+β-Mg17Al12共晶组织。通过Mg-Al-Si三元合金相图[12]可以推断出,合金的凝固过程可简化为如下方式:

| $\begin{array}{l} {\rm{L}} \to {{\rm{L}}_{\rm{1}}}{\rm{ + \mathsf{ α} - M}}{{\rm{g}}_{\rm{p}}} \to {{\rm{L}}_{\rm{2}}}{\rm{ + ( \mathsf{ α} - Mg + M}}{{\rm{g}}_{\rm{2}}}{\rm{Si}}{{\rm{)}}_{\rm{e}}}{\rm{ + \mathsf{ α} - M}}{{\rm{g}}_{\rm{p}}} \to \\ {{\rm{( \mathsf{ α} - Mg + M}}{{\rm{g}}_{{\rm{17}}}}{\rm{A}}{{\rm{l}}_{{\rm{12}}}}{\rm{)}}_{\rm{e}}}{\rm{ + ( \mathsf{ α} - Mg + M}}{{\rm{g}}_{\rm{2}}}{\rm{Si}}{{\rm{)}}_{\rm{e}}}{\rm{ + \mathsf{ α} - M}}{{\rm{g}}_{\rm{p}}} \end{array}$ | (1) |

式中:下标p和e分别表示初生相和共晶相。

当合金中Si含量达到6%时,远大于共晶成分1.38%,属于过共晶Mg-Al-Si合金,温度下降至液相线时,由于熔体中Si元素分布不均匀,高Si区首先发生Mg、Si原位反应,初生Mg2Si在生长的过程中,会优先沿<100>方向生长,{100}晶面具有最高的生长速度,而{111}晶面(即沿着<111>晶向)生长速度最慢[11]。具有髙结合能的晶面生长速度快,随着晶体的长大,这些晶面会逐渐消失,慢生长速率(低结合能)的晶面则逐渐显露,并保留在晶体的最终结晶形态上,形成内部有空洞的粗大鱼骨状和多角状初生Mg2Si相;熔体温度继续下降,合金中析出α-Mg基体包在初生Mg2Si外面;当温度降低到共晶温度时,合金中出现α-Mg+Mg2Si的共晶组织,这些新析出的α-Mg依附在原有的Mg基体上,由于大部分Si元素被初生Mg2Si所消耗,所以共晶Mg2Si相对较少且较为细小;随后熔体中形成α-Mg+β-Mg17Al12共晶体,与图 4(a)、(c)、(e)所示一致。通过相图[12]可以推断出,合金的凝固过程可简化为如下方式:

| $\begin{array}{l} {\rm{L}} \to {{\rm{L}}_{\rm{1}}}{\rm{ + M}}{{\rm{g}}_{\rm{2}}}{\rm{S}}{{\rm{i}}_{\rm{p}}} \to {{\rm{L}}_{\rm{2}}}{\rm{ + ( \mathsf{ α} - Mg + M}}{{\rm{g}}_{\rm{2}}}{\rm{Si}}{{\rm{)}}_{\rm{e}}}{\rm{ + M}}{{\rm{g}}_{\rm{2}}}{\rm{S}}{{\rm{i}}_{\rm{p}}} \to \\ {{\rm{( \mathsf{ α} - Mg + M}}{{\rm{g}}_{{\rm{17}}}}{\rm{A}}{{\rm{l}}_{{\rm{12}}}}{\rm{)}}_{\rm{e}}}{\rm{ + ( \mathsf{ α} - Mg + M}}{{\rm{g}}_{\rm{2}}}{\rm{Si}}{{\rm{)}}_{\rm{e}}}{\rm{ + M}}{{\rm{g}}_{\rm{2}}}{\rm{S}}{{\rm{i}}_{\rm{p}}} \end{array}$ | (2) |

高能超声的声空化和声流现象对凝固行为有重大的影响[13]。超声空化可以激活熔体中初生晶核,并使他们转变为有效形核质点。在声波的正负相交替作用下,镁熔体中已有的微小气泡核(空化核)不断膨胀或压缩,形成微小空腔。空腔在声场的连续震荡下,逐渐长大形成气泡,空化泡长大将从其周围熔体吸收能量,这样导致在空化泡表面产生过冷,在这一区域有利于Mg2Si形成。最终在超声谐振作用下空化泡破裂,这将导致局部区域出现瞬时的高温、高压和强烈的冲击波和温度梯度,进而引发更大规模的气泡破裂,由此而产生如微射流、冲击波等特殊反应[14],将直接或间接的改变Mg2Si的生长条件。此外,声流的搅拌作用不仅使得Al、Si元素在液体中分布更加均匀,形成的晶核和Mg2Si能够被均匀分布在整个熔体中,而且能使熔体温度场更加均匀,提高与外界的对流换热能力,促使熔体凝固后组织均匀化。

因此在Mg-9Al-1Si合金中观察到,共晶Mg2Si相沿最优生长方向(<100>)晶向上长大,但是在超声处理的作用下Si元素分布更加均匀,使得共晶Mg2Si周围Si元素匮乏,二次枝晶难以生长,使得Mg2Si由汉字状或树枝状变为条状或者短状。对于Mg-9Al-6Si合金,超声作用改变了初生Mg2Si的生长条件,部分初生Mg2Si{100}晶面生长速度减缓,而{111}晶面(即沿着<111>晶向)生长速度被加快,因此形成了内部致密无空洞、棱角圆化的小块状、颗粒状Mg2Si;另外,均匀化使得液体中成分起伏减弱,高Si区域消失,使得大部分初生Mg2Si由于Si元素的匮乏,无法进一步长大。在随后的冷却过程中,由于温度场均匀、成分均匀,使得熔体凝固后的组织中出现大量α-Mg+Mg2Si共晶包。

2.3 超声处理对Mg-9Al-xSi合金力学性能的影响图 6为超声处理前后不同Si含量的复合材料室温拉伸性能。可见,超声处理后Mg-9Al-xSi合金的抗拉强度和伸长率均显著提高。Si含量为1%时,超声处理后合金的抗拉强度由93 MPa提高到172 MPa,提高了84.9%;伸长率由4.9%提高到12.3%,提高了151%。Si含量为6%时,超声处理后合金的抗拉强度和伸长率分别由71 MPa和2.0%提高到108 MPa和3.2%。由于超声的声空化及声流作用,生成的Mg2Si相更加细小、棱角圆化,分布均匀,大大降低其对基体的割裂作用,同时在镁合金拉伸过程中急剧阻碍位错运动,对相邻的晶粒起到钉扎作用,从而使得合金的塑性和强度大幅提高。

|

| 图6 超声处理前后Mg-9Al-xSi合金室温拉伸性能 Figure 6 Mechanical properties of Mg-9Al-xSi alloys without and with UC at room temperature |

1) Mg-9Al-1Si合金经超声处理后,在声空化和声流的作用下,熔体中Si元素分布更加均匀,粗大汉字状Mg2Si相尺寸明显减小,且其二次枝晶极其微小基本没有长大,最终变为条状或者短棒状,整体分布更加均匀。

2) 超声处理改变了Mg-9Al-6Si合金中初生Mg2Si相的生长条件,由粗大的鱼骨状和不规则多角状转变为内部致密、棱角圆化的小块状;另外,由于超声处理后熔体中成分起伏减弱,高Si区域消失,温度场均匀,可以明显抑制多角状大块初生Mg2Si相析出,促进α-Mg+Mg2Si共晶包的形成。

3) 超声处理后Mg-9Al-xSi合金的抗拉强度和伸长率均显著提高。Mg-9Al-xSi合金的抗拉强度和伸长率达到172 MPa和12.3%,分别提高了84.9%和151%。Mg-9Al-6Si合金的抗拉强度和伸长率分别由71 MPa和2.0%提高到108 MPa和3.2%。

| [1] |

刘晓波, 赵宇光. 不同制备条件下原位Mg2Si/Al复合材料的组织演变和耐磨性[J].

金属学报, 2014, 50(6): 753–761.

LIU Xiaobo, ZHAO Yuguang. Microstructure evolution and wear resistance of in situ Mg2Si/Al composites under different preparation conditions[J]. ACTA metallurgica sinica, 2014, 50(6): 753–761. |

| [2] | QIN Q D, ZHAO Y G, ZHOU W, et al. Effect of phosphorus on microstructure and growth manner of primary Mg2Si crystal in Mg2Si/Al composite[J]. Materials science and engineering A, 2007, 447(1/2): 186–191. |

| [3] | YANG Mingbo, PAN Fusheng, SHEN Jia, et al. Comparison of Sb and Sr on modification and refinement of Mg2Si phase inAZ61-0.7Si magnesium alloy[J]. Transaction nonferrous metals society of China, 2009, 19(2): 287-292. |

| [4] | JIANG Q C, WANG H Y, WANG Y, et al. Modification of Mg2Si in Mg-Si alloys with yttrium[J]. Materials science and engineering A, 2005, 392(1-2): 130–135. DOI:10.1016/j.msea.2004.09.007 |

| [5] | LI Xinlin, CHEN Yanbin, WANG Xiang, et al. Effect of cooling rates on as-cast microstructures of Mg-9Al-xSi(x=1, 3) alloys[J]. Transactions of nonferrous metals society of China, 2010, 20(s2): 393–396. |

| [6] | LIU X, OSAWA Y, TAKAMORI S, et al. Microstructure and mechanical properties of AZ91 alloy produced with ultrasonic vibration[J]. Materials science and engineering A, 2008, 487(1/2): 120–123. |

| [7] |

张志强, 乐启炽, 崔建忠, 等. 超声场作用下Mg-4Al-1Si合金凝固组织[J].

稀有金属材料与工程, 2013, 42(3): 574–578.

ZHANG Zhiqiang, LE Qichi, CUI Jianzhong, et al. Solidification structures of Mg-4Al-1Si magnesium alloy treated by ultrasonic field[J]. Rare metal materials and engineering, 2013, 42(3): 574–578. |

| [8] |

闫洪, 贺儒, 李正华. 超声原位Mg2Si/AM60复合材料显微组织及力学性能的研究[J].

功能材料, 2013, 22(44): 3338–3342.

YAN Hong, HE Ru, LI Zhenghua. Research on microstructures and mechanical properties of in-situ Mg2Si/AM60 composites with ultrasonic treatment[J]. Functional materials, 2013, 22(44): 3338–3342. |

| [9] |

张丁非, 李鹏程, 汤安, 等. Si对镁合金组织和性能影响的研究现状[J].

材料热处理技术, 2010, 39(18): 1–8.

ZHANG Dingfei, LI Pengcheng, TANG An, et al. Research on influence of silicon on microstructure and properties of magnesium alloy[J]. Material & heat treatment, 2010, 39(18): 1–8. |

| [10] |

熊伟, 秦晓英, 王莉. 金属间化合物Mg2Si的研究进展[J].

材料导报, 2005, 19(6): 4–7.

XIONG Wei, QIN Xiaoying, WANG Li. Progress in sutdy on Mg2Si intermetallic compound[J]. Materials review, 2005, 19(6): 4–7. |

| [11] |

李冲. 铝合金中Mg2Si相演变行为及析出长大机制的研究[D]. 山东: 山东大学, 2012.

LI Chong. Study on the evolution, precipitation and growth mechanism of Mg2Si in al alloys[D]. Shandong: Shandong University, 2012. |

| [12] |

刘楚明, 朱秀荣, 周海涛.

镁合金相图集[M]. 长沙: 中南大学出版社, 2006: 138-141.

LIU Chuming, ZHU Xiurong, ZHOU Haito. Atlas of magnesium alloys[M]. Chang sha: zhongnan university press, 2006: 138-141. |

| [13] | AGHAYANI M K, NIROUMAND B. Effects of ultrasonic treatment on microstructure and tensile strength of AZ91 magnesium alloy[J]. Journal of alloys and compounds, 2011, 509(1): 114–122. DOI:10.1016/j.jallcom.2010.08.139 |

| [14] |

张志强, 乐启炽, 崔建忠. 超声处理对Mg-9Al二元镁合金Mg17Al12相形貌影响[J].

稀有金属材料与工程, 2008, 37(1): 173–175.

ZHANG Zhiqiang, LE Qichi, CUI Jianzhong. Influence of ultrasonic treatment on the morphology in Mg17Al12 of Mg-9Al Binary Magnesium Alloy[J]. Rare metal materials and engineering, 2008, 37(1): 173–175. |