2. School of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China

碳纤维增强铝基 (Cf/Al) 复合材料由于具有高的比强度、高的比刚度、低的膨胀系数和高的热导率等一系列优异性能,在汽车、航天航空等领域有广泛的应用前景[1-3]。目前制备Cf/Al复合材料所选用的纤维主要是短碳纤维和长碳纤维,其中短碳纤维因其在复合材料中分散性差[4],而单向的长碳纤维具有明显的各项异性等问题制约着Cf/Al复合材料的发展。Cf/Al复合材料的主要制备难点是铝基体与碳纤维低温不“润湿”问题和高温界面反应问题。当制备温度过低,铝基体不能够“润湿”碳纤维,两者呈分离状态,碳纤维增强体起不到增强效果;当制备温度过高,C-Al界面反应严重,易生成脆性相Al4C3相,严重损伤了复合材料的力学性能。为了改善其界面结构,研究人员常在碳纤维表面镀铜[5]、镀镍[6]、涂覆Al2O3[7]、镀锌[8]或涂覆SiO2[9]等。这些涂层虽然可以改善基体与增强体之间的润湿性,但是存在制备成本高、工艺复杂、不易控制以及涂层脱落等问题,如王晓华等[10]对短纤维增强铝基复合材料的制备及性能研究中,在纤维的表面涂覆铜涂层,随着温度的上升,铜镀层会发生球化、碎裂,并伴有镀层的聚集增厚和粘连现象。在通常的铸造温度680℃~800 ℃范围内,铝与碳生成Al4C3的自由焓变为负值[11],所以两者会发生反应,基于上述问题,本实验选用无涂层处理的双向碳纤维编织布作为增强体,将铝粉加热温度控制在600℃~700 ℃,探索铝与纤维在低温下超声辅助加压复合法制备碳纤维增强铝基复合板,并研究复合板的微观界面结构和力学性能,为寻找合适的碳纤维增强铝基复合材料制备方法提供参考。

1 实验 1.1 实验材料基体选用纯度为99.95 %的铝粉,粒径为25±5 μm;增强体选用由束状聚丙烯腈 (PAN) 碳纤维经纬编织而成的T-300碳纤维编织布,碳纤维编织布的厚度为0.16~0.2 mm,单丝直径约6~7 μm。

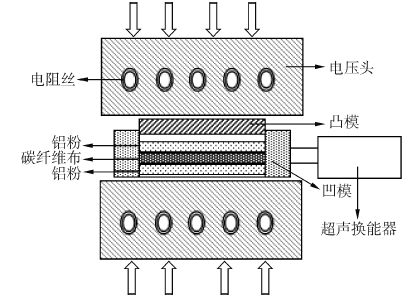

1.2 实验方法首先将碳纤维编织布放入有氩气保护的热处理炉内,在500℃下保温30 min去除纤维表面的胶[12],然后在模具底部铺一层铝粉,之后在铝粉上面覆盖上碳纤维编织布,再在碳纤维布上铺一层铝粉后放置冲头,将组合好的模具放在电压头下,开启压力机,压力为30 MPa,将铝粉与碳纤维压实,以排出铝粉和纤维层之间的空气,然后关闭压力机并对模具进行升温,当温度上升到试验设定的温度时,开启超声振动装置,同时打开压力机并对复合板进行快速加压,设定压力为60 MPa,保压30 min后关闭电源,待试样冷却后取出,试验装置如图 1所示。

|

| 图1 试验装置示意图 Figure 1 Schematic diagram of experimental apparatus |

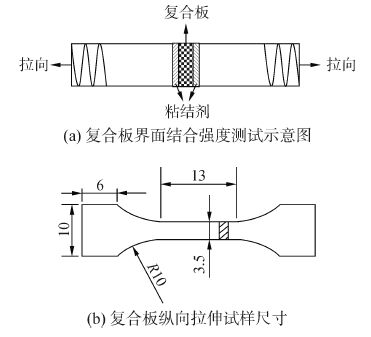

在所制备的材料中间切取10 mm×10 mm的方形试样,依次使用800#、1000#、1500#、2000#SiC砂纸打磨其横截面,再进行抛光,使用莱卡光学显微镜、Tescan MIRA3 LMH扫描电镜进行显微组织观察;为了测试碳纤维与基体界面结合强度,在所制备的材料中间切取Φ10 mm的圆片,用800#SiC、1000#SiC水砂纸在圆片的表面打磨,除掉试样表面的切痕及氧化皮, 然后除去表面的粉尘,再用TS802高强度胶将试样两端分别与两根直径10 mm的不锈钢钢棒粘连,如图 2(a)所示,钢棒的顶端开有螺纹,最后在CMT5205万能电子试验机上进行拉伸试验,拉伸速率为0.5 mm/min;复合板纵向拉伸试样尺寸如图 2(b)所示,拉伸速率为0.5 mm/min。

|

| 图2 试样测试尺寸图 Figure 2 The diagram of test sample size |

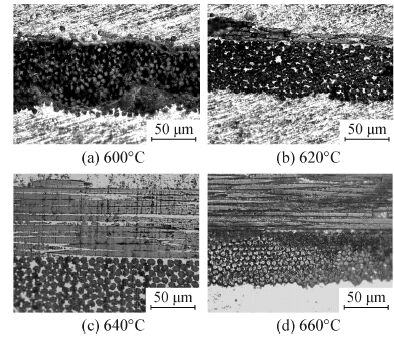

图 3为不同温度下制备的碳纤维增强铝基复合板的微观组织照片。图 3(a)为在600℃下制备的复合板,从图中明显可见纤维增强体和铝基体基本不浸润,有明显的分层现象,并且由于打磨制备试样的过程中发生“掉丝”而看不到横向纤维,只能观察到纵向纤维;在纤维和铝基体的层界面上,只有少量区域能够观察到铝基体包裹纤维束,这样的复合板,碳纤维不仅起不到增强的效果,还会成为孔洞、裂纹等缺陷的来源,大大降低了复合板的性能。图 3(b)是在620℃下制备的复合板,从图中可以观察到纤维和基体的分层现象消失,铝基体基本上贯穿整个纤维层,但是大部分的纤维束仍没有被铝基体完全浸润,而且纤维束之间的交联现象非常明显,这些交联在一起的纤维束之间只是紧密的机械咬合,在外力的作用下,咬合的地方因结合薄弱将会成为裂纹等缺陷的萌生区域,很容易开裂。当温度继续上升到640 ℃时,从图 3(c)中观察到,铝基体贯穿整个纤维层,基本浸润了所有的碳纤维束,纤维束之间的交联现象比图 3(b)中减少了很多,界面完整,结合效果很好。分析认为:一方面温度的升高使得铝基体的塑性变形阻力减小,流动性能上升,因此铝基体更容易进入碳纤维束之间的空隙中,这使得铝基体能更有效地浸渗碳纤维束,使其界面结合强度增加;另一方面,高能超声的声流效应和声空化效应能产生瞬间的高温和高压冲击波,破碎了铝基体表面的氧化薄膜[13]和碳纤维表面的杂质,使得铝基体能在碳纤维表面更好地润湿和铺展,从而结合更紧密。但是当温度上升到660 ℃时,从图 3(d)中可以观察到界面处有明显灼烧的现象,纤维的形态发生了变化,严重阻隔了铝基体向纤维束之间的浸渗和润湿,导致复合板的性能降低。

|

| 图3 不同温度下制备的复合板光学显微组织 Figure 3 Microstructures of composites fabricated at different hot pressing temperatures |

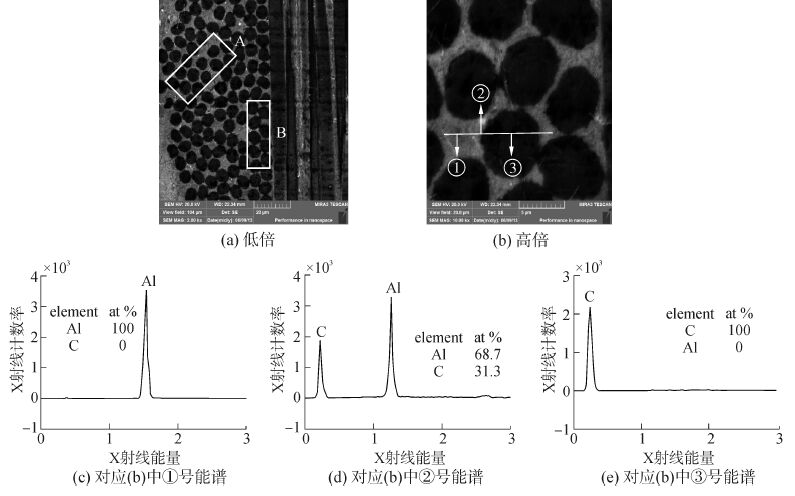

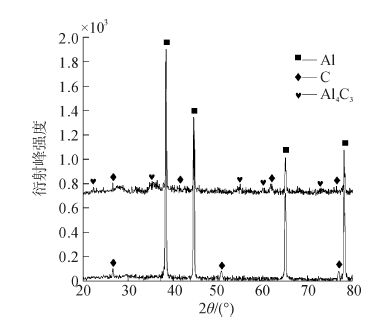

图 4(a)、(b)为640℃下制备的碳纤维增强铝基复合板的SEM图像,图中圆形黑色的是碳纤维增强体,亮颜色的是铝基体。如图 4(a)所示,复合板中的碳纤维仍然保持着原有的纵横交错的形态,铝基体能很好地浸渗到纤维束之间,将纤维束完全包裹起来,如区域A所示;同时观察到少部分区域因制备过程中,在外加载荷的作用下,纤维束之间的空隙变小使得纤维束之间的毛细管力大于铝基体受到的外力而出现了纤维束之间相互交联、粘结的现象,如区域B所示。图 4(b)为高倍镜下碳纤维与铝基体的显微组织图,从图中可以看出碳纤维增强体与铝基体之间无孔隙,界面结合良好,结构清晰,无明显的光晕现象,说明了碳纤维与基体浸润效果很好,没有发生明显的界面反应;为进一步确认碳纤维和铝基体无界面反应,分别对图 4(b)中铝基体 (标记①)、界面处 (标记②)、碳纤维 (标记③) 进行EDS能谱分析,结果如图 4(c)所示,图中的①、③图谱显示复合板的铝基体和纤维增强体都是单一成分,说明在碳纤维增强铝基复合板的制备过程中,元素没有发生远程扩散,但是在碳纤维和铝基体的界面点②处,同时存在Al元素和C元素,从其原子百分比可以看出,不是脆性Al4C3相,说明在铝基体和碳纤维增强体之间发生了短程的扩散但没有形成中间相Al4C3相。这与X射线衍射分析结果完全一致,如图 5所示,在640℃制备的复合板XRD图谱中只出现了单纯的Al和C的衍射峰,并且C的衍射峰强度很低,主要是由于碳纤维增强铝基复合板中碳纤维编织布占的比例非常小,而当温度升高到660℃时,复合板的XRD图谱中出现了大量Al4C3相的衍射峰。

|

| 图4 640℃下制备的碳纤维增强铝基复合板的微观组织SEM图像和EDS图谱 Figure 4 The SEM images and EDS spectra of composite at the preparing temperature of 640℃ |

|

| 图5 复合板横断面的XRD图谱 Figure 5 XRD analysis of composites |

结合XRD、SEM和EDS分析可以判断在640℃下制备的碳纤维增强铝基复合板界面处没有发生界面反应,所以该界面的结合方式不是反应结合,主要是以溶解与润湿结合为主,部分区域为机械结合。温度继续升高时,铝基体和碳纤维会发生强烈的界面反应,将会降低复合板的性能。

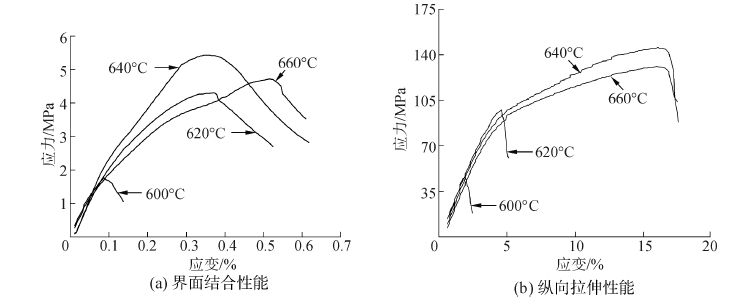

2.3 温度对复合板性能的影响不同温度下复合板的力学性能如图 6所示,可以看出此种工艺下制备的复合板的性能对温度的变化非常敏感,其界面结合性能 (如图 6(a)) 和纵向拉伸性能 (图 6(b)) 都随温度的增加而先上升后降低,在640℃时,界面结合强度和抗拉强度均达到最高值,分别为5.5 MPa和147.6 MPa,其中抗拉强度高于钟涛生[14]等人利用粉末冶金法制备的Cf/Al复合材料最高强度值100 MPa。原因是在600℃时,铝基体基本保持原有的粉末状,塑性变形阻力较大,流动性较差,无法通过碳纤维束之间的缝隙与底层铝粉相结合,使得制备的复合板呈分离状态;随着温度的增加,铝基体由原有的粉末状融合成粘稠状,在外力和高能超声的作用下,不仅可以浸润碳纤维,还可以贯穿纤维层与底层的铝基体相结合,形成完整连续的界面,所以复合板的界面结合强度和纵向抗拉强度都逐步增强;但是当温度达到铝基体的熔点660℃时,碳纤维与铝基体发生强烈的界面反应,碳纤维发生灼烧,界面层受到破坏,导致复合板的界面结合性能和抗拉强度急剧下降。

|

| 图6 不同温度下复合板的应力应变曲线 Figure 6 Stress strain curves of composite at different hot pressing temperatures |

碳纤维对铝基体强度的提高主要可以归结于载荷的传递作用[15]和位错的强化作用[16]。碳纤维增强铝基复合材料的界面是基体与增强体之间载荷传递的枢纽,本工艺下制备的复合板在640℃时,碳纤维与铝基体的界面结构完整连续,无脆性相Al4C3生成,这种良好的界面结合状态不仅能有效地将外部载荷从铝基体传递到纤维增强体上,同时碳纤维也能阻止裂纹的扩展,复合板内应力的分布得到了有效地调节,所以复合板的强度得到了明显提高;位错的强化作用是因为在铝基体和碳纤维界面处,基体与碳纤维的弹性模量和热膨胀系数差别非常大,使得产生的热配错应力松弛在界面周围形成高密度的位错区,同时在复合材料的制备过程中,压制力的作用,使得复合材料发生变形而产生位错,这些位错相互交织在一起会阻碍滑移的进行,促进了复合材料强度的提升。

3 结论1) 以纯铝为金属基体,以无表面涂层的碳纤维编织布为增强体,在低温下通过超声辅助加压复合法成功实现铝与碳纤维的无界面反应复合,制备出了碳纤维增强铝基复合板。

2) 随着温度升高,复合板的界面结合状态由增强体与基体的分离状态转变为部分浸渗状态、完全浸渗状态、增强体的灼烧而分离状态,在最佳温度640℃时,铝基体能够很好的浸渗到碳纤维束的间隙之中,复合板没有观察到明显空隙与气孔,界面结构良好,无界面反应物Al4C3相生成,界面的结合方式主要是以溶解与润湿结合为主,部分区域为机械结合。

3) 温度对复合板的力学性能起着决定性的作用,复合板的界面结合强度和拉伸强度都随温度的升高而表现为先升高后降低,在640℃时,复合板的综合性能最高,界面结合强度达5.43 MPa,拉伸强度达147.6 MPa,碳纤维对铝基体强度的提高主要可以归结于载荷的传递作用和由于基体与碳纤维之间不同的热膨胀系数产生高密度位错的强化作用。

| [1] | MILLER W S, ZHUANG L, BOTTEMA J, et al. Recent development in aluminium alloys for the automotive industry[J]. Materials science and engineering A, 2000, 280: 37–49. DOI:10.1016/S0921-5093(99)00653-X |

| [2] | HEINZ A, HASZLER A, KEIDEL C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials science and engineering A, 2000, 280: 102–107. DOI:10.1016/S0921-5093(99)00674-7 |

| [3] | SURAJ R. Metal-Matrix composites for space applications[J]. Journal of Metals, 2001, 53(4): 14–17. |

| [4] |

王闯, 王爱玲, 张修身. 短碳纤维的分散性对CFRC力学性能的影响[J].

材料导报, 2007, 21(5): 125–128.

Chuang, WANG Ailing, ZHANG Xiushen. Effect of dispersion of short carbon fibers on the mechanical properties of CFRC composites[J]. Materials review, 2007, 21(5): 125–128. |

| [5] | URENA A, RAMS J, ESCALERA M D, et al. Characterization of interfacial mechanical properties in carbon fiber/aluminium matrix composites by the nanoindentation technique[J]. Composites science and technology, 2005, 65: 2025–2038. DOI:10.1016/j.compscitech.2005.04.013 |

| [6] | HAJJARI E, DIVANDARI M, MIRHABIBI A R. The effect of applied pressure on fracture surface and tensile properties of nickel coated continuous carbon fiber reinforced aluminum composites fabricated by squeeze casting[J]. Materials and design, 2010, 31: 2381–2386. DOI:10.1016/j.matdes.2009.11.067 |

| [7] |

赵慧锋, 夏存娟, 马乃恒, 等. 涂层碳纤维增强镁基复合材料[J].

热加工工艺, 2007, 36(12): 37–39.

Huifeng, XIA Cunjuan, MA Naiheng, et al. Coating carbon fiber reinforced magnesium composite[J]. Hot working technology, 2007, 36(12): 37–39. |

| [8] |

鲁鹏, 夏存娟, 王浩伟, 等. Zn涂层碳纤维增强镁基复合材料的研究[J].

热加工工艺, 2009, 38(10): 122–124.

LU Peng, XIA Cunjuan, WANG Haowei, et al. Study on Zinc-coated Cr/Mg composite[J]. Hot working technology, 2009, 38(10): 122–124. |

| [9] |

李坤, 裴志亮, 宫骏, 等. 碳纤维表面SiO2涂层的制备及其在镁基复合材料中的应用[J].

金属学报, 2007, 43(12): 1282–1286.

K un, PEI Zhiliang, GONG Jun, et al. Fabrication of SiO2 coating on carbon fiber and its application in Mg-based composite[J]. Acta metallurgica sinica, 2007, 43(12): 1282–1286. |

| [10] |

王晓华.短碳纤维增强铝基复合板的制备及性能研究[D].兰州:兰州大学, 2007.

WANG Xiaohua. Studies on preparation and properties of short carbon fiber reinforced aluminum matrix composite[D]. Lanzhou:Lanzhou University, 2007. |

| [11] | YANG H N, GU M Y, JIANG W J, et al. Interface microstructure and reaction in Gr/Al metal matrix composites[J]. Journal of Materials Science, 1996, 31: 1903–1907. DOI:10.1007/BF00372206 |

| [12] |

张敏, 朱波, 王成国, 等. 不同表面除胶工艺对碳纤维本体结构和表面结构的影响[J].

功能材料, 2010, 41(9): 1565–1567.

M in, ZHU Bo, WANG Chengguo, et al. Effect of different surface desizing technologies on the bulk structure and surface structure of carbon fibers[J]. Journal of functional material, 2010, 41(9): 1565–1567. |

| [13] |

许志武, 闫久春, 钟利, 等. 超声波作用下SiCp/Al复合材料焊缝的凝固组织及其断裂特征[J].

材料工程, 2010, 10: 63–72.

Zhiwu, MA Xing, MA Lin, et al. Solidified microstructure of SiCp/Al composites bonds under ultrasonic vibration and their fracture characteristics[J]. Journal of materials engineering, 2010, 10: 63–72. |

| [14] |

钟涛生, 邹伟, 付求涯. 用粉末冶金法制备Cf-Al复合材料研究[J].

热处理, 2009, 24(6): 53–55.

Taosheng, ZHOU Wei, FU Qiuya. Study on Cf/Al composite material prepared by powder metallurgy process[J]. Heat treatment, 2009, 24(6): 53–55. |

| [15] |

罗小萍, 张敏刚, 吕春翔, 等. 粉末冶金热挤法制备无钯镀镍碳纤维增强镁基复合材料及组织观察[J].

稀有金属材料与工程, 2012, 41(4): 743–747.

Xiaoping, ZHANG Minggang, LV Chunxiang, et al. Fabrication of palladium-free nickel-coated carbon fiber reinforced magnesium alloy composites by powder metallurgy hot extrusion and their microstructure[J]. Rare metal materials and engineering, 2012, 41(4): 743–747. |

| [16] |

宋美慧, 武高辉, 姜龙涛, 等. 碳纤维增强AZ91D复合材料微观组织[J].

稀有金属材料与工程, 2008, 37(10): 1861–1864.

SONG Meihui, WU Gaohui, JIANG Longtao, et al. Microstructure of C fibre reinforced AZ91D composites[J]. Rare metal materials and engineering, 2008, 37(10): 1861–1864. |