镁,密度为1.74 g/cm3,是目前航天航空、电子通信、汽车领域最有应用前景的金属材料[1-2]。然而,镁为密排六方结构,对称性低,点阵常数c/a=1.624,比理想值1.633偏小,在常温下基面滑移是主要的变形模式[3],因此塑性较差,物理性能和力学性能具有明显的方向性,从而大大限制了其生产应用。等通道转角挤压 (equal channel angular pressing,ECAP),是制备超细的块状晶粒的最有效的方法之一[4-7]。目前,关于纯镁的ECAP变形研究一般是在高温下进行的[8-9],但是温度升高会发生再结晶和晶粒长大,导致最终得到的试样晶粒尺寸变大,使得强化效果下降,很难获得理想的纳米组织[10]。由于独立的滑移系较少,纯镁在室温下挤压变形时容易产生裂纹[11]。因此关于纯镁室温等通道转角挤压的研究甚少。为了获得超细晶高强度的纯镁,本次实验中,着眼于纯镁室温下的挤压变形,采用纯铁包套的创新性实验方法,成功实现了纯镁在室温下的一道次塑性大变形,制备了表面无裂纹、晶粒细小、强度较高的纯镁试样。

1 实验材料及方法本次实验所用原材料为外购的φ30 mm的工业纯镁 (99.99%) 棒材,用DK7735型电火花线切割机将其切成φ10 mm×67 mm的圆棒并嵌入钻有φ10 mm圆孔的方形纯铁套 (12 mm×12 mm×67 mm) 后在模具中进行室温ECAP挤压,模具通道横截面尺寸为12 mm×12 mm,挤压过程中使用石墨和凡士林的混合物作为润滑剂,均匀涂在方形铁套表面。挤压所使用设备型号为CMT5205微机控制电子万能试验机,挤压速度为2 mm/min,挤压压力最大值为200 kN。

使用DK7735型电火花线切割机沿试样纵轴切取金相试样,用800#、1000#、1500#、2000#、2500#砂纸依次打磨后使用MP-2C金相磨抛机磨抛到表面光亮且无划痕,然后用5%体积分数的硝酸酒精腐蚀5~10 s,使用LeicaDM2500M型光学显微镜 (OM) 对该试样组织形貌及晶粒大小进行观察;使用DK7735型电火花线切割机切取拉伸试样,使用DNS100电子万能试验机按照《金属材料拉伸试验第1部分:室温试验方法》对其力学性能进行测试,并用MIRA 3 LMU型扫描电子显微镜 (SEM) 对拉伸试样断口进行了分析。

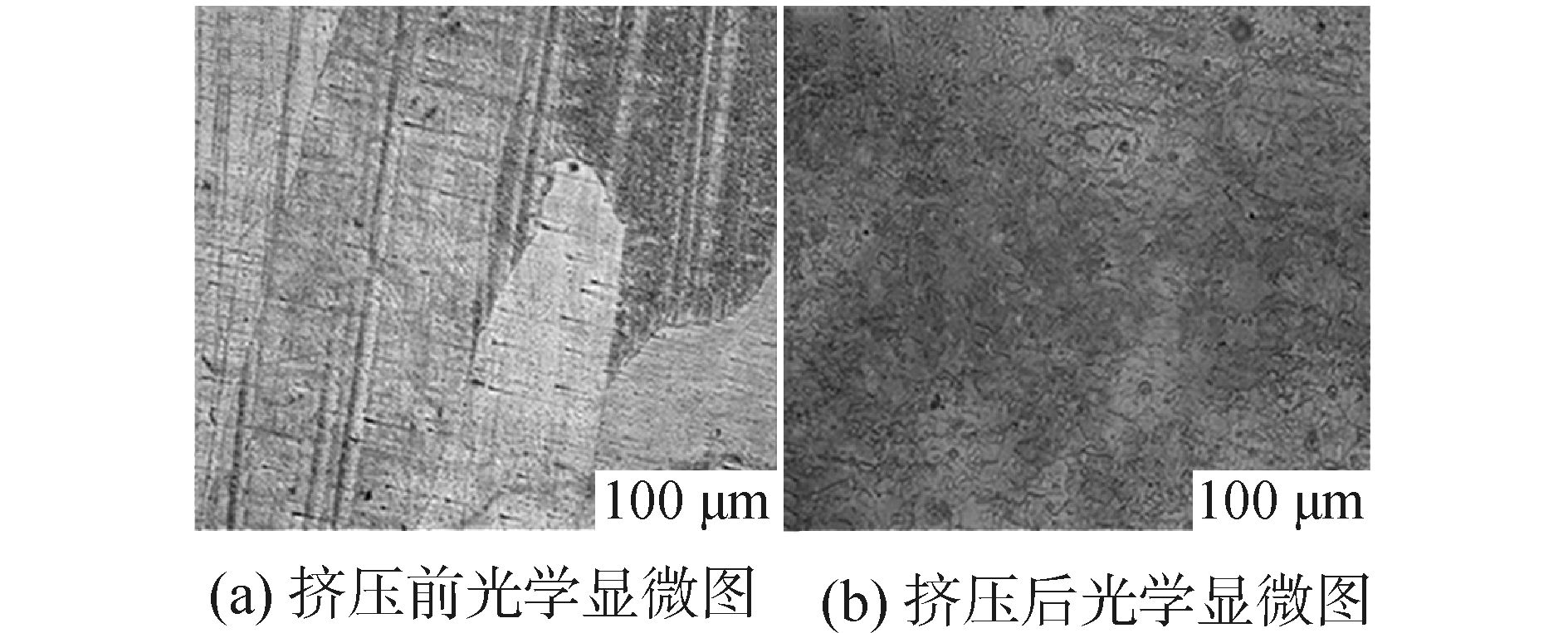

2 结果与讨论 2.1 组织观察从图 1中可以看出,在一道次挤压前,纯镁试样组织为非均匀分布的树枝状粗晶,晶粒尺寸较大,约为几百个微米,而一道次挤压后,试样组织为细晶,晶粒尺寸明显减小,达到几个微米。显然,挤压后的这种组织形貌是试样在ECAP过程中发生动态再结晶的结果。试样在经历ECAP挤压时,在剪切作用下,挤压试样发生了剧烈的塑性变形,形成了大量的位错胞,原来组织中粗大的晶粒被粉碎成一系列具有小角度晶界的亚晶,亚晶和位错胞沿着一定方向被拉长成带状组织,随着外力的不断增加,试样受到的剪切应力也越来越大,不同取向的晶粒位向差也增大,亚晶被不断破坏最后消失,开始形成部分具有大角度晶界的等轴晶组织;同时,挤压过程中消耗的一部分能量会以残余弹性应变能和结构缺陷能的形式储存在晶体内部,这些由于剧烈变形产生的晶格畸变能会使变形晶粒发生动态再结晶,从而得到细小的新晶粒。

|

| 图1 一道次挤压前后试样的光学显微图 Figure 1 Optical microstructures of pure Mg before and after one-pass ECAP |

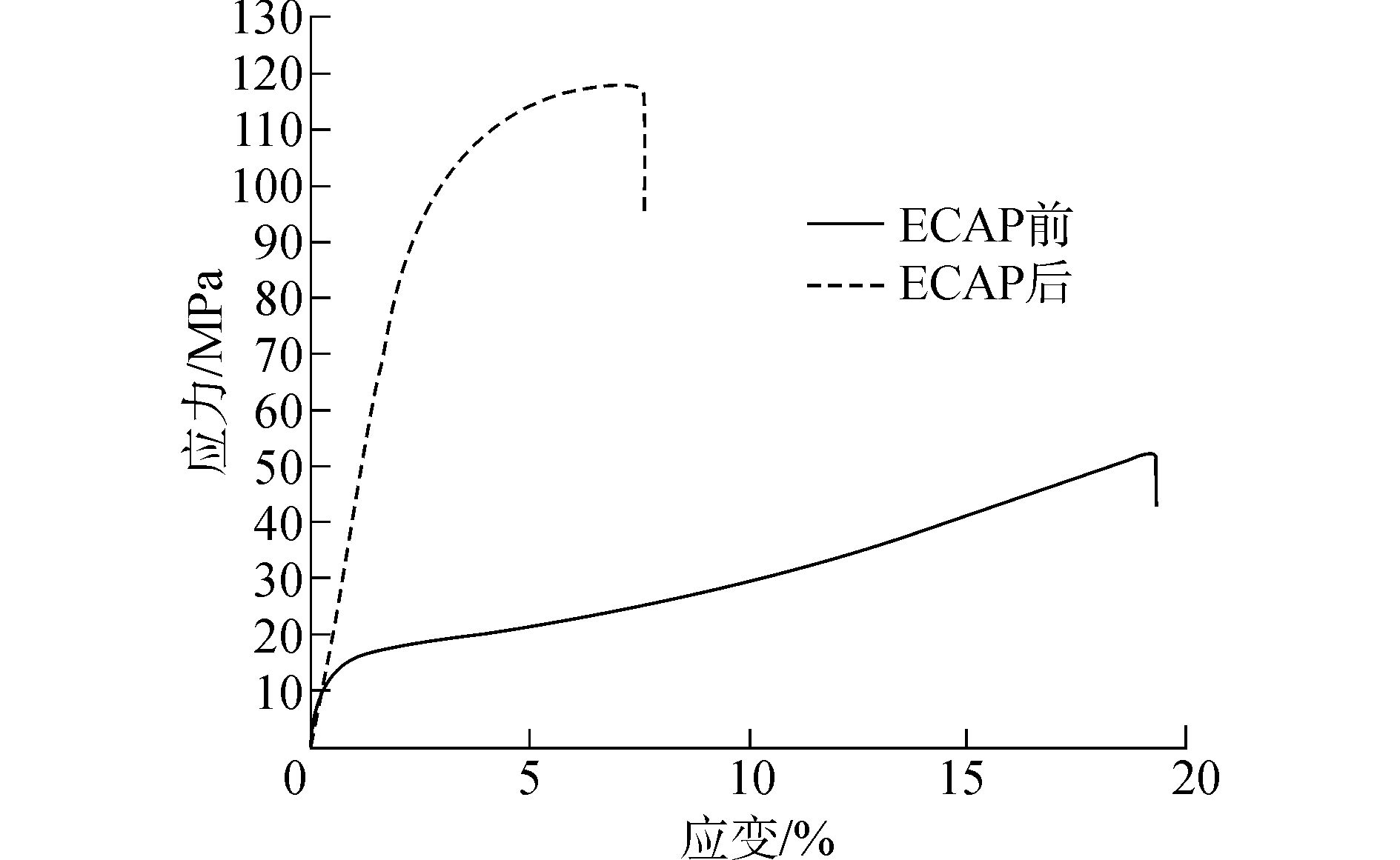

一道次挤压前后纯镁的拉伸应力-应变曲线如图 2所示,相应的屈服强度、抗拉强度以及断裂伸长率如表 1所示。

|

| 图2 一道次挤压前后试样的应力-应变曲线图 Figure 2 Tensile stress-strain curves of the as received and as ECAPed pure Mg |

| 试样 | 屈服强度/MPa | 拉伸强度/MPa | 伸长率/% |

| ECAP前 | 17 | 52 | 19 |

| ECAP后 | 97 | 118 | 7 |

一道次挤压后,试样的屈服强度、拉伸强度明显提高,分别为97 MPa和118 MPa,而断裂伸长率则由原来的19%降为7%。

根据Hall-Petch公式:

| ${{\sigma }_{s}}={{\sigma }_{0}}+{{K}_{y}}{{d}^{-1/2}}$ |

式中:σs为屈服强度, σ0为单晶的屈服强度,Ky为晶界对强度的影响系数,d为晶粒大小。由于镁为密排六方结构,滑移系少,所以其Ky相比面心立方金属较大。从公式中可以看出,多晶材料的屈服强度与晶粒尺寸成反比,即晶粒尺寸越小,屈服强度越高。从上文可知,一道次挤压后,试样原始组织中的树枝状粗晶粒发生了动态再结晶,产生更多细小的晶粒,实现了晶粒尺寸的明显细化。所以经过ECAP后,随着晶粒尺寸的减小,单位体积内晶界的数量也越多,就能够有效的阻止裂纹的形成与扩展[12],裂纹扩展的阻碍越多[22],消耗能量就越大,外力就越大,相应的屈服强度、抗拉强度提高。断裂伸长率的降低则是由于挤压中试样的塑性变形不均匀性造成的。

一般来说,金属材料在发生剧烈塑性形变之后会发生加工硬化,出现强度提高、韧性下降的现象,如Valiev等[4]认为,这是与金属材料发生塑性变形以及位错的产生和运动不能在细化组织中产生作用有关。Segal[12]发现Armco钢经ECAP变形后其拉伸强度随ECAP挤压道次的增加而增强,而其断裂伸长率却从原来的20%下降到八道次之后的百分之几。

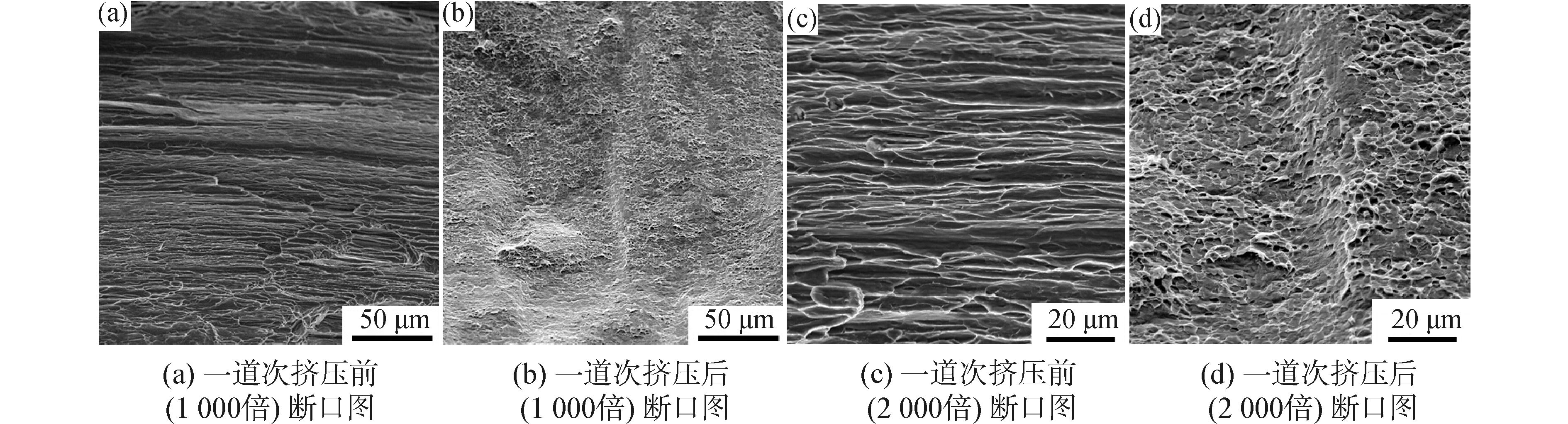

2.3 断口分析图 3为室温下一道次挤压前后拉伸试样的断口扫描图。由图 3(a)可知,未挤压试样的断口有许多台阶,沿裂纹扩展方向横向排列,间距较近的台阶逐层合并,形成更大的台阶,这就是具有典型河流状花样的断裂形貌。这是由于在室温对纯镁进行拉伸时,晶体内部的滑移系并没有完全启动,拉伸变形只能沿着基面滑移进行,试样变形失稳就会导致晶界处萌生裂纹,随后裂纹沿着﹛0001﹜基面迅速扩展开来,当解理裂纹穿过螺旋型位错时就会形成台阶,图 3(c)为放大2 000倍的扫描断口形貌。由图 3(b)和图 3(d)可知,经过ECAP一道次挤压后的试样断面并没有形成图 3(a)所示的河流状平台,而是分布着许多圆形或椭圆形的微坑,俗称韧窝,形成这种现象是因为试样在断裂前经历了剧烈的ECAP变形,形成了大量的位错,位错密度也会增加到1010~1012cm-2,晶体内部残存了大量的能量,这些残存的剪切应力会驱使裂纹扩展时伴随着裂纹尖端的位错成核,这个过程会在越来越小的范围内不断重复进行,产生一系列小孔,同时,试样挤压后,晶粒尺寸明显减小,单位体积内的晶界数量增多,由于晶界对裂纹扩展的阻碍作用[13-14],解理断裂强度提高,裂纹扩展速度较挤压前明显减小,从而发生微孔聚积型断裂[15]。

|

| 图3 一道次挤压前后纯镁试样的断口扫描图 Figure 3 SEM fracture graphs of pure Mg before and after one-pass ECAP |

1) 通过对纯镁在室温下进行铁套包套的ECAP一道次挤压后,晶粒尺寸明显细化,得到了细小的新晶粒,这是试样在剧烈塑性变形中发生了动态再结晶的结果,同时,铁套包套对镁在挤压过程中产生的束缚作用为室温下纯镁多道次挤压奠定了基础;

2) 晶粒细化后的纯镁屈服强度和拉伸强度明显地提高,而断裂伸长率则有所降低,实现了ECAP一道次变形的预期效果;

3) 挤压前后拉伸试样的断口形貌截然不同:挤压前为河流状的断裂形貌,可以看到明显的撕裂棱,挤压后的断口则出现了许多均匀分布的圆形或椭圆形的韧窝,这是试样在挤压过程中发生剪切变形的结果,对下一步挤压材料的断裂机理及力学性能的研究有重要的意义。

| [1] | BRUNGS D. Light weight design with light metal castings[J]. Materials & design, 1997, 18(4-6): 285–291. |

| [2] | KAMADO S, KOJIMA Y. Development of magnesium alloys with high performance[J]. Materials science forum, 2007, 546-549: 55–64. DOI:10.4028/www.scientific.net/MSF.546-549 |

| [3] | HONEYCOMBE R W K. The plastic deformation of metals[M]. London: Edward Arnold, 1968. |

| [4] | VALIEV R Z, LANGDON T G. Principles of equal-channel angular pressing as a processing tool for grain refinement[J]. Progress in materials science, 2006, 51(7): 881–891. DOI:10.1016/j.pmatsci.2006.02.003 |

| [5] |

孙有平, 严红革, 陈振华, 等. Bc路径等径角挤压7090/SiCP的显微组织及性能[J].

中国有色金属学报, 2008, 18(11): 1964–1970.

SUN Youping, YAN Hongge, CHEN Zhenhua, et al. Microstructure and properties of Bc route ECAP of 7090/SiCP composite[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(11): 1964–1970. |

| [6] | BIAN M Z, LI Y L, MATHESH M, et al. Microstructure and texture evolutions and mechanical properties in pure copper by equal-channel angular pressing[J]. Journal of alloys and compounds, 2013, 578: 369–372. DOI:10.1016/j.jallcom.2013.06.024 |

| [7] | MURALIDHAR A, NARENDRANATH S, SHIVANANDA NAYAKA H. Effect of equal channel angular pressing on AZ31 wrought magnesium alloys[J]. Journal of magnesium and alloys, 2013, 1(4): 336–340. DOI:10.1016/j.jma.2013.11.007 |

| [8] | LIN C Y, BOR H Y, CHAO C G, et al. Enhanced ductility of the ZA85 magnesium alloy fabricated by equal-channel angular pressing[J]. Journal of alloys and compounds, 2013, 556: 26–31. DOI:10.1016/j.jallcom.2012.12.090 |

| [9] | POGGIALI F S J, FIGUEIREDO R B, AGUILAR M T P, et al. Effect of grain size on compression behavior of magnesium processed by Equal Channel Angular Pressing[J]. Journal of materials research and technology, 2013, 2(1): 30–35. DOI:10.1016/j.jmrt.2013.03.009 |

| [10] | GAN W M, ZHENG M Y, CHANG H, et al. Microstructure and tensile property of the ECAPed pure magnesium[J]. Journal of alloys and compounds, 2009, 470(1/2): 256–262. |

| [11] | KITAHARA H, MARUNO F, TSUSHIDA M, et al. Deformation behavior of Mg single crystals during a single ECAP pass at room temperature[J]. Materials science and engineering:A, 2014, 590: 274–280. DOI:10.1016/j.msea.2013.10.025 |

| [12] | SEGAL V M. Materials processing by simple shear[J]. Materials science and engineering:A, 1995, 197(2): 157–164. DOI:10.1016/0921-5093(95)09705-8 |

| [13] |

邓伟, 高秀华, 秦小梅, 等. x80管线钢的冲击断裂行为[J].

金属学报, 2010, 46(5): 533–540.

DENG Wei, GAO Xiuhua, QIN Xiaomei, et al. Impact fracture behavior of x80 pipeline steel[J]. Acta metallurgica sinica, 2010, 46(5): 533–540. DOI:10.3724/SP.J.1037.2009.00461 |

| [14] | LIN T, EVANS A G, RITCHIE R O. Stochastic modeling of the independent roles of particle size and grain size in transgranular cleavage fracture[J]. Metallurgical and materials transactions A, 1987, 18(4): 641–651. DOI:10.1007/BF02649480 |

| [15] |

HULLD.

断口形貌学[M]. 李晓刚, 董超芳, 杜翠薇, 等译.北京: 科学出版社, 2009: 237-238.

HULL D. Fractography[M]. LI Xiaogang, DONG Chaofang, DU Cuiwei, et al Trans. Beijing: Science Press, 2009: 237-238. |