2. College of Shipbuilding Engineering, Harbin Engineering University, Harbin 150001, China

随着船舶制造工业技术的变革及高效环保的理念提出,铝与钢等异种金属复合结构的焊接应用趋势日益提升[1]。探索异种金属接头的焊接工艺及方法,同时研究其在腐蚀环境下的腐蚀行为对保证复合金属结构接头的安全应用具有重要的工程意义[2]。目前,对铝/钢异种金属的腐蚀行为研究,国内外相关学者作了大量工作[3],为异种金属结构的防护提供了一定的技术基础,但对于船用铝/钢结构的腐蚀行为研究还有待进一步深入挖掘。

铝与钢之间的热物理性能差异较大,两者之间极易反应生成脆性的金属间化合物,熔钎焊是利用两种母材熔点的差异,控制热输入量,在保证钢母材不熔化的情况下,熔融的铝母材与填充金属在钢表面铺展,通过原子扩散机理实现钢侧的钎焊和铝侧的熔焊。传统熔钎焊方法很难保证接头的连接质量[4]。旁路分流MIG电弧熔钎焊技术利用旁路电弧与MIG主弧形成耦合电弧并产生分流作用,从而改变作用于熔滴和熔池上的力场分布和热输入,具有热输入低、电弧和熔滴稳定性好等特点,能有效连接钢/铝异种金属[5-6]。

本文采用旁路分流MIG电弧熔钎焊技术对6061铝合金与Q235镀锌钢板进行焊接试验,利用金相显微镜、扫描电镜等手段研究铝/钢接头特性,并分别对铝母材、钢母材以及焊缝界面层进行腐蚀试验。腐蚀后采用SEM、EMPA等对腐蚀界面形貌,界面元素测定,并通过软件模拟,进一步分析铝/钢异种金属熔钎焊接头在腐蚀环境下的耐蚀行为[7-8]。

研究结果将为深刻理解铝/钢异种金属旁路分流MIG电弧熔钎焊工艺及接头腐蚀行为提供基础理论数据,并为该技术的工程应用提供技术依据。

1 试验方法试验材料为6061铝合金及Q235镀锌钢,其尺寸为100 mm×50 mm×2 mm,化学成分如表 1和表 2所示。焊接时采用直径为1.2 mm的4043铝合金焊丝作为填充材料,其化学成分如表 3所示。

| % | |||||||

| Mg | Si | Mn | Cu | Zn | Ti | Fe | Al |

| 0.8~1.2 | 0.40~0.8 | 0.15 | 0.15~0.40 | 0.25 | 0.15 | 0.7 | 余量 |

| % | |||||

| C | Si | Mn | P | S | Fe |

| 0.14~0.22 | ≤0.30 | 0.30~0.65 | ≤0.045 | ≤0.050 | 余量 |

| % | ||||||

| Si | Fe | Cu | Mn | Mg | Zn | Al |

| 4.6~6.1 | 0.7 | 0.3 | 0.05 | 0.05 | 0.1 | 余量 |

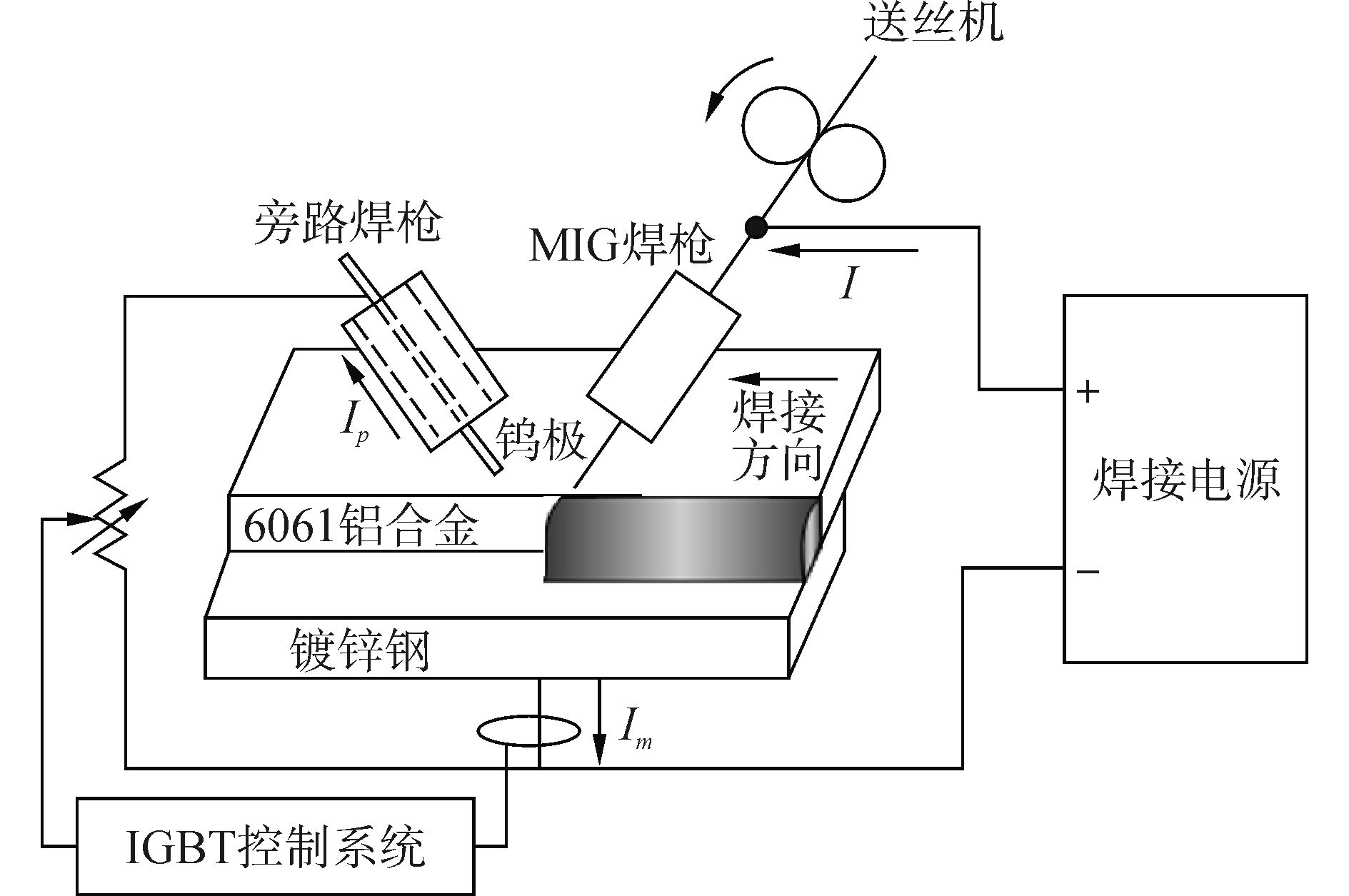

图 1为旁路分流MIG熔钎焊 (bypass-current metal inert-gas welding-brazing,BC-MIG welding-brazing) 焊接工艺示意图。旁路钨极氩弧焊枪将流经MIG主弧的电流I分成两部分,利用绝缘栅双极型晶体管 (insulated gate bipolar transistor,IGBT) 系统控制调节两部分电流的平衡。旁路电流的引入可减小熔滴过渡的临界电流阈值,实现小电流下的射滴过渡模式,同时可减小耦合电弧压力与母材热输入,增大熔化焊丝的电流。

|

| 图1 BC-MIG电弧熔钎焊工艺示意图 Figure 1 Schematic diagrams of the BC-MIG process |

焊接工艺参数为主路电流70 A,旁路电流55 A,焊接电压16.6 V,旁路钨极距母材高度5 mm,MIG焊枪喷嘴距母材高度12 mm,钨极与焊丝间距离5 mm,MIG焊枪保护气体流量15 L/min,旁路焊枪保护气体流量5 L/min,焊接速度13.1 mm/s,送丝速度0.071 m/s。

图 2为腐蚀试验采用的三电极体系,参比电极为饱和甘汞电极,辅助电极为铂片的恒动电位仪进行测定,动电位极化测量时由低频向高频扫描,电位扫描速度0.01 V/s、静置时间2 s,交流阻抗测量的频率范围10-2~ 105 Hz,腐蚀溶液为3.5%NaCl溶液。

|

| 图2 三电极体系 Figure 2 Three electrode system |

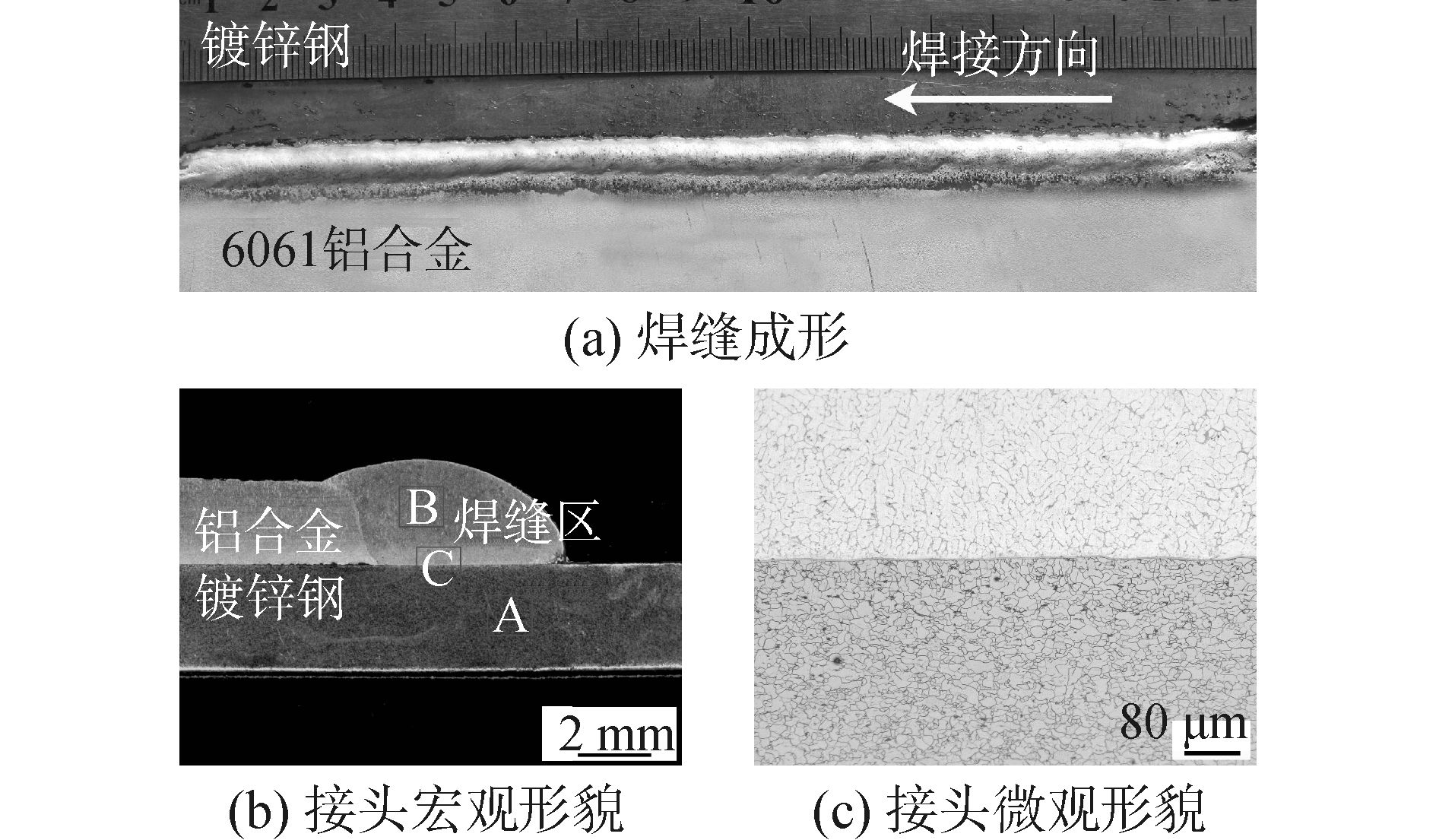

图 3为铝/镀锌钢板BC-MIG焊接接头形貌。由图可知,在合理的工艺参数下,焊缝成形均匀美观,焊接接头呈现熔钎焊接头形貌。接头上部分区域,铝合金母材局部熔化与液态填充钎料混合后凝固形成焊缝;接头下侧的镀锌钢发生微量熔化,依靠液态铝合金钎料在镀锌钢表面的润湿和铺展作用形成钎焊连接。

|

| 图3 铝/镀锌钢板BC-MIG焊接接头形貌 Figure 3 The morphology of Al/steel joint by BC-MIG |

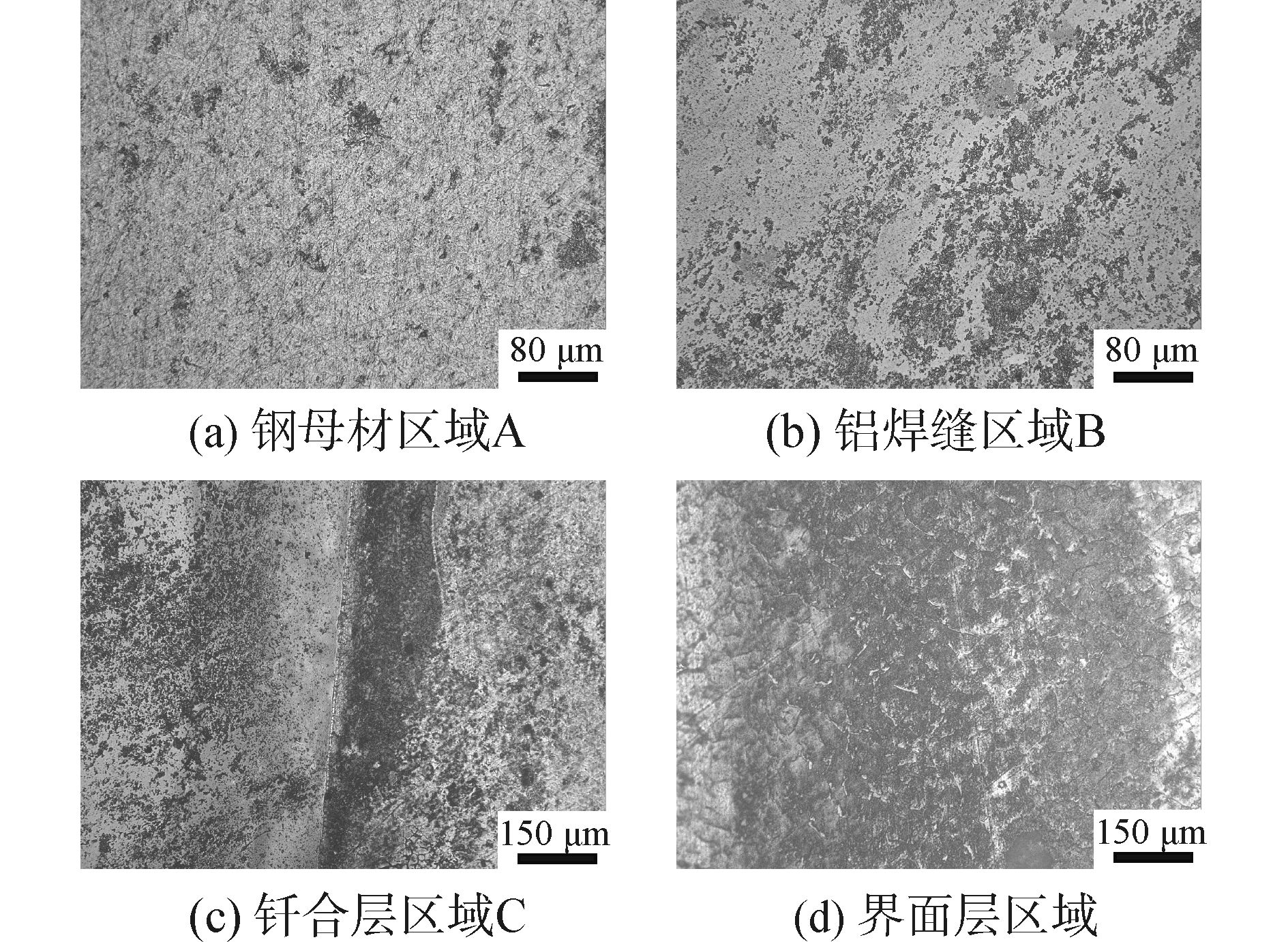

图 4为最终不同焊缝区域的腐蚀情况。由图可知,在钢母材表面,出现了小范围深腐蚀 (图 4(a)),铝焊缝区域出现部分腐蚀,而界面层区域几乎完全被腐蚀。分析发现,由于镀锌钢表面的镀锌层在焊接过程中熔融凝固与扩散的铁元素以及铝元素共同形成钎合界面层,Zn元素的增加可改善填充钎料的润湿铺展性,同时极易促进铝填充钎料与钢母材的结合,但由于界面层的Zn含量富集,会使得在腐蚀过程中,Zn (界面层) 与铝填充钎料发生电偶反应,Zn为电位负极加速了界面层的腐蚀程度从而造成界面层腐蚀要大于铝焊缝区的腐蚀程度 (图 4(d))。在单位时间内,界面层所有区域几乎被全部腐蚀。另外,由于Al、Zn及Fe之间的电偶腐蚀存在,以及钢母材微量熔化的原因,界面层两侧区域的腐蚀程度明显不一,对于靠近界面层的钢母材热影响区以及钢母材自身在NaCl溶液中充当阳极,其腐蚀程度就要小很多 (图 4(c))。

|

| 图4 接头界面层微观形貌及线扫描 Figure 4 Morphology and EDS of the interface layer |

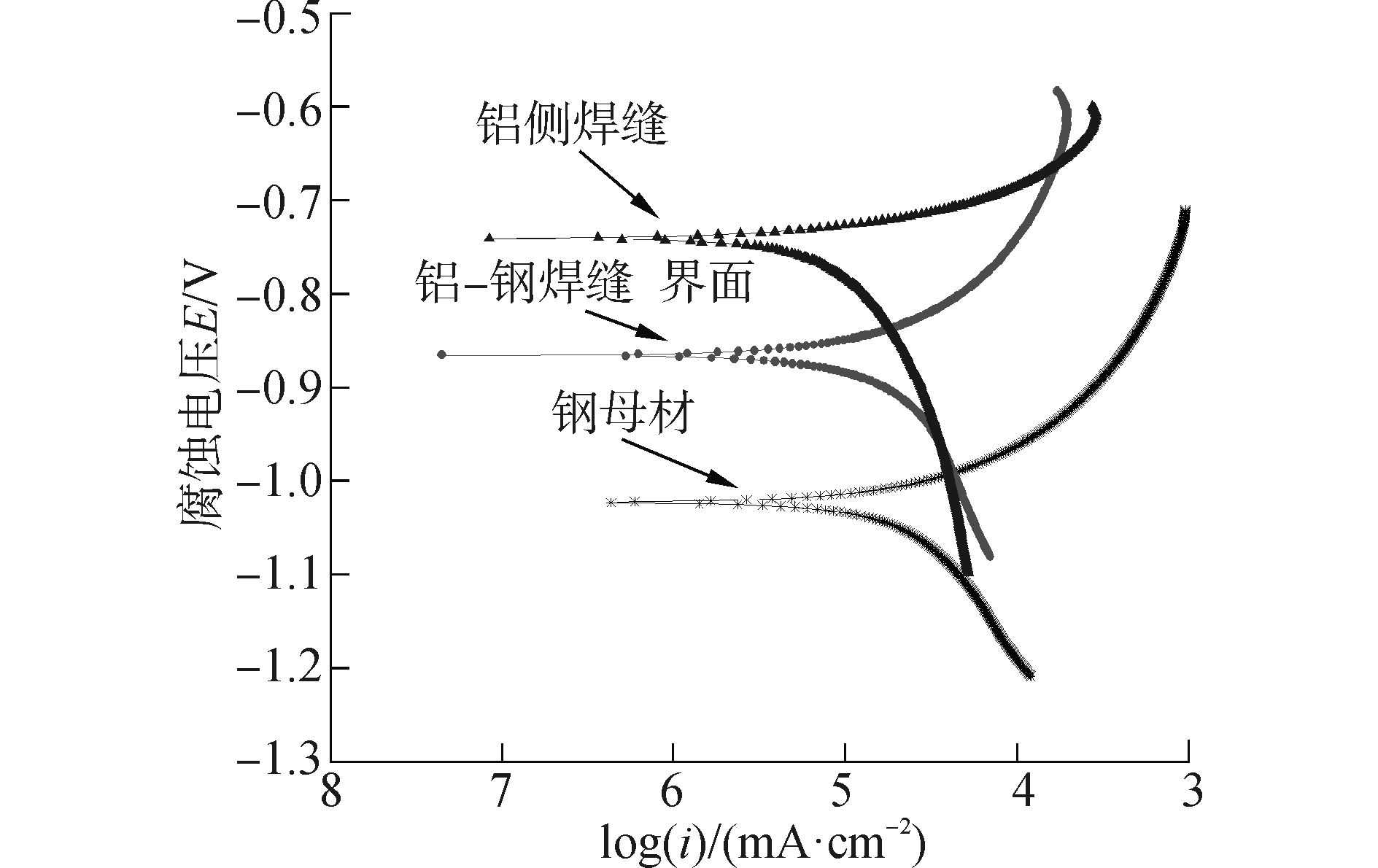

铝及其合金在氯化物的溶液中容易被点蚀[7-8],图 5为焊缝界面动电位扫描曲线示意图。可以看出,铝母材区域的腐蚀电压高于界面层以及钢母材区域,与图 4腐蚀形貌结合分析,由于腐蚀开始阶段铝的腐蚀速度瞬间大于钢的腐蚀速度,铝层发生点偶腐蚀,表面产生氧化膜,使反应速度降低,钢不会形成致密的氧化膜,所以钢更容易被深腐蚀,最终腐蚀极化曲线呈现钢的反应速度大于铝的反应速度的情况。

|

| 图5 动电位扫描曲线 Figure 5 Potentiodynamic scanning curves |

分析发现,焊缝界面区域与铝母材区域在阳极的极化行为相似,而在阴极的极化曲线存在一定差别。由于钢母材的材料性能与铝母材以及界面层差异性很大,其阴极以及阳极的极化行为与铝母材以及界面都不同。在一定极化电位 (Ec) 的条件下,钢母材的极化电流密度 (ic) 要大于焊缝界面处的极化电流密度 (ic)。两者在溶液中与Cl及Na粒子发生反应外,在界面层,Al、Zn粒子自身还进行电偶腐蚀的反应,而钢母材在溶液中进行析氢腐蚀。另外Al母材在发生一定数量反应后表面会形成氧化层,同时焊缝表面大量Si元素的存在 (铝硅焊丝) 都会降低此区域的腐蚀反应速率[9-10]。

进一步,通过CorrView对图 5条件下测量的极化曲线进行拟合计算,测试得到焊缝界面区域与母材区域的腐蚀电流值 (icorr) 与腐蚀电位 (Ecorr) 于表 4所示。可以看出,腐蚀电位钢母材最小,焊缝界面层次之,铝母材最大,腐蚀电流钢母材最大,焊缝界面层次之,焊缝区域腐蚀电流最小。这进一步说明在相同腐蚀条件下,钢腐蚀速率要快,焊缝界面层次之,焊缝区域较慢,从含有元素的角度看,填充钎料采用铝硅焊丝,含有一定量的Si元素有助于提高焊接焊缝的耐蚀性能。

| 区域 | Ecorr/V | Icorr/(A·cm-2) |

| 铝母材 | -1.554 99 | 2.407×10-5 |

| 钢母材 | -0.960 46 | 4.310×10-5 |

| 焊缝区域 | -1.032 15 | 3.308×10-5 |

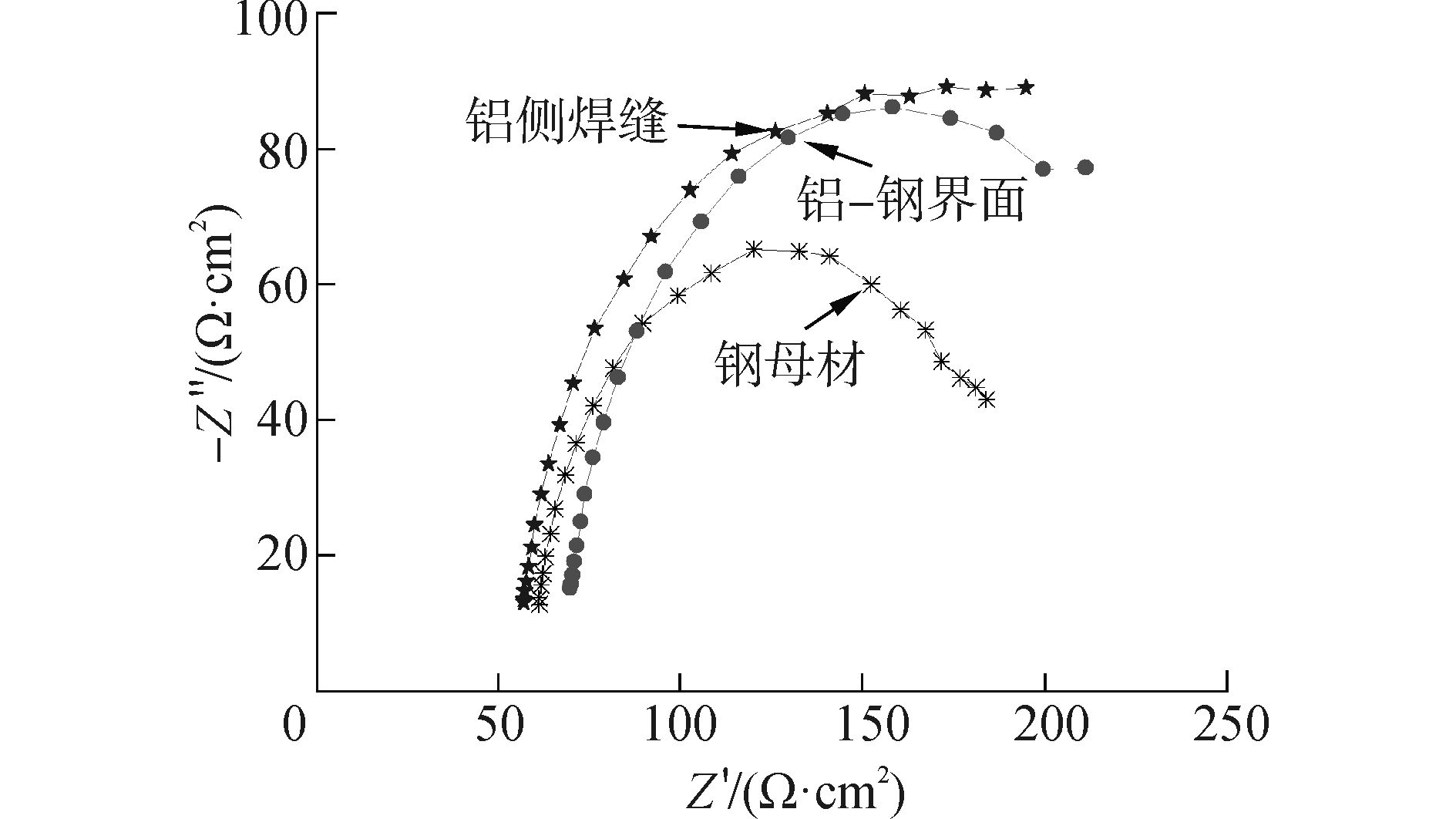

图 6为不同区域在3.5%NaCl溶液中测得的EIS Nyquist图谱。由图可知,铝母材区域的焊缝容抗弧大于铝/钢界面层区域以及钢母材区域,而钢母材区域在初始阶段的容抗弧大于铝/钢界面层区域,而在后半段铝/钢界面区域的容抗弧要大于钢母材区域。

|

| 图6 交流阻抗谱 Figure 6 Electrochemical impedance |

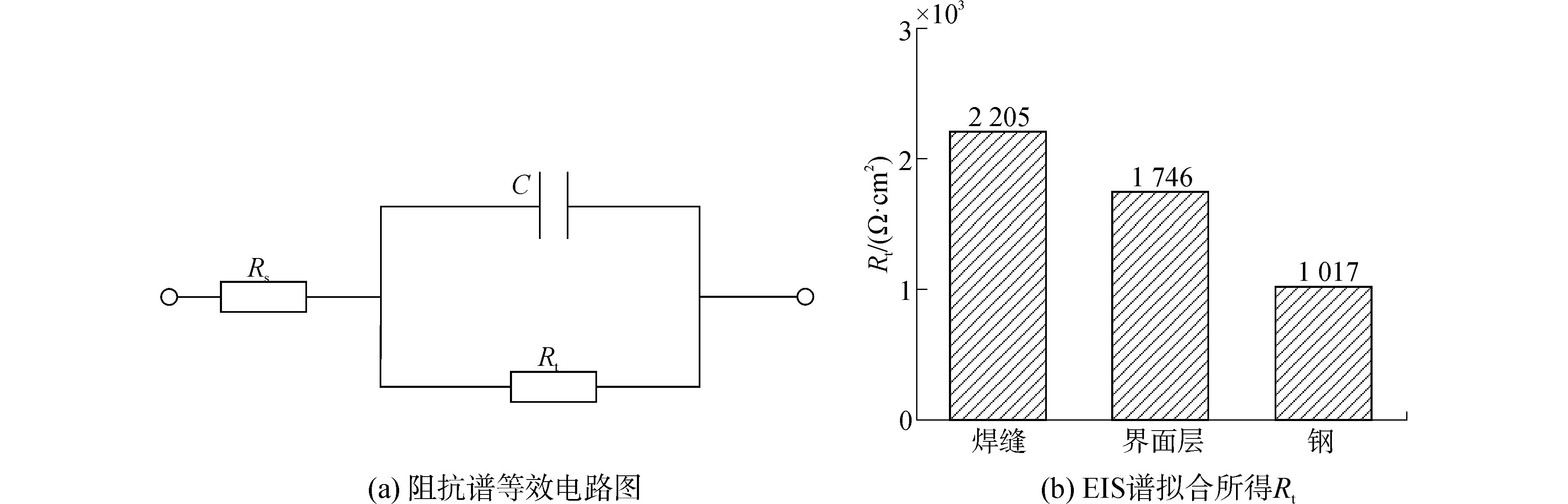

容抗弧是腐蚀过程中反应阻力的体现,容抗弧大,说明腐蚀过程中的反应阻力大。由此来看,铝母材在电解质溶液中发生腐蚀反应时的阻力最大。分析认为,铝母材区由于Si元素的加入,不能使阳极充分活化,所以焊缝界面区域在低频范围内表现为半径很大的容抗弧。进一步根据EIS图谱,建立腐蚀阶段EIS等效电路图,如图 7(a)所示。C表示容抗,Rs表示阻抗,电路中极化电阻 (Rt) 表示为容抗弧低频端和高频端所对应阻抗值的差值,分别对焊缝界面区与母材区EIS谱进行拟合计算。图 7(b)为焊缝区与母材区的极化电阻阻值。由图可知,焊缝区域的极化电阻阻值最大,界面区域次之,阻值最小为钢母材区域。这说明钢母材区域腐蚀速度最快,这和动电位测试得到结果相同。

|

| 图7 电化学阻抗谱 (EIS) 拟合结果 Figure 7 The fitting results of EIS |

1) BC-MIG焊接铝/钢异种金属存在明显优势,并能获得良好接头成形,接头呈熔钎焊形貌。

2) 腐蚀形貌显示钢母材区域被点蚀,铝母材焊缝区域部分腐蚀,表明不同区域腐蚀反应数量及反映程度不同,同时参与反应的粒子存在一定差异。

3) 腐蚀极化曲线和电化学阻抗谱表明,腐蚀电位钢母材最小,焊缝界面层次之,铝母材最大,腐蚀电流钢母材最大,焊缝界面层次之,铝母材腐蚀电流最小。即整个腐蚀过程中,钢母材的耐腐蚀性最差,焊缝界面层次之,铝母材焊缝最优。而腐蚀形貌体现出钢比铝耐腐蚀仅是腐蚀最初阶段,当铝层产生氧化膜后,极大降低了腐蚀速率和腐蚀程度,钢继续被深腐蚀,同样证明了采用旁路分流电弧熔钎焊对提高铝/镀锌钢焊接接头腐蚀性能有积极意义。

| [1] |

石玗, 王钊, 黄健康, 等. 铝-镀锌钢板脉冲旁路耦合电弧MIG熔钎焊工艺及接头组织分析[J].

焊接学报, 2013, 34(5): 1–4.

SHI Yu, WANG Zhao, HUANG Jiankang, et al. Study on microstructure of fusing-brazing joint of aluminum to galvanized steel by pulsed DE-MIG welding[J]. Transactions of the china welding institution, 2013, 34(5): 1–4. |

| [2] | SONG J L, LIN S B. Spreading behavior and microstructure characteristics of dissimilar metals TIG welding-brazing of aluminum alloy to stainless steel[J]. Materials science & engineering, 2008(11): 1–39. |

| [3] | WLOKA J, LAUKANT H, U GLATZEL, et al. Corrosion properties of laser beam jointsof aluminium with zinc-coated steel[J]. Corrosion science, 2007, 49: 4243–4258. DOI:10.1016/j.corsci.2007.04.014 |

| [4] | LI K H, CHEN J S, ZHANG Y M. Double-electrode GMAW process and control[J]. Welding journal, 2007, 86(1): 231–237. |

| [5] |

苗玉刚, 吴斌涛, 韩端锋, 等. 铝/镀锌钢异种金属旁路分流MIG电弧熔钎焊界面区组织与接头性能[J].

焊接学报, 2014, 35(9): 6–10.

MIAO Yugang, WU Bintao, HAN Duanfeng, et al. Characteristics of joint and interface layer during bypass-current MIG welding-brazing of aluminum and steel dissimilar metals[J]. Transactions of the China welding institution, 2014, 35(9): 6–10. |

| [6] |

苗玉刚, 吴斌涛, 韩端峰, 等. 旁路分流MIG电弧熔钎焊接镁/钢异种金属接头特性[J].

焊接学报, 2014, 35(1): 25–28.

MIAO Yugang, WU Bintao, HAN Duanfeng, et al. Joint characteristics of magnesium/steel dissimilar metals during bypass-current MIG welding-brazing[J]. Transactions of the China welding institution, 2014, 35(1): 25–28. |

| [7] | JIANG M. Effect of welding time on the joining phenomena of diffusion welded joint between aluminum alloy and stainless steel[J]. Materials and manufacturing processes, 2013, 27(12): 1366–1369. |

| [8] | SRIRAMAN M R, PIDAPARTI R M. Crack initiation life of materials under combined pitting corrosion and cyclic loading[J]. Journal of materials engineering and performance, 2010, 19(1): 7–12. DOI:10.1007/s11665-009-9379-9 |

| [9] | KARUNANITHI R, BERA S, GHOSH K S. Electrochemical behaviour of TiO2 reinforced Al 7075 composite[J]. Materials science & engineering B, 2014: . |

| [10] | GUÉRIN M, ANDRIEU E, ODEMER G, et al. Effect of varying conditions of exposure to an aggressive medium on the corrosion behavior of the 2050 Al-Cu-Li alloy[J]. Corrosion science, 2014: . |