2. College of Civil Engineering, Hebei University of Technology, Tianjin 300401, China

钢管混凝土柱是在钢管中填充混凝土而形成的构件,当建筑结构处在腐蚀或高温的不利环境中时,钢管易腐蚀或高温软化,钢管混凝土柱显然不宜继续应用。采用预制混凝土管代替钢管,形成一种新型的预制管混凝土柱。新型预制管混凝土柱是一种新型组合结构,由和超等提出[1-2]预制管混凝土柱由外层混凝土预制管和核心现浇混凝土组成,预制管在预制现场规模化生产成型,在施工现场吊装后,再浇筑预制管内核心区混凝土,是一种综合了预制和现浇的新型组合柱。其优点明显,预制管作为免拆模板使用,节约成本,施工迅速[3-5],是值得研究的一种新型组合结构。

国外对类似预制管混凝土柱结构研究的是日本,称为外壳预制核心现浇装配整体式RC结构,主要由外壳预制混凝土核心现浇柱、预制外壳核心现浇RC梁及预制板组成[6],并且已经投入实际工程应用。郭纯等[7-9]提出一种新型叠合柱,几段预制好的预制管拼接起来,配筋、浇注混凝土成为一个整体柱构件。此外,张大长、支正东等引进日本的外壳预制核心现浇装配整体式RC结构到国内,并对其进行了研究[10-11]。本文研究的新型预制管混凝土柱与上述构件类似,但却有实质上的差异。无论郭纯、吴方伯提出的新型预制管混凝土柱还是张大长等引进的日本外壳预制核心现浇装配整体式RC结构中的柱,其预制混凝土管 (壳) 主要起模板作用,管壁单薄,约束效应很差,实际制造主要采用素混凝土配置钢丝。郭纯等提出的实际是由几段预制管拼接起来的,类似混凝土下水管道,不是受力构件。张大长等引进日本的预制管柱,管口是方形的,纵筋配置冷拔钢丝,不是受力钢筋。本文研究的新型预制管混凝土柱,其初衷是用来代替钢管混凝土柱应用在不利环境中。预制管配置纵筋和箍筋,预制管不但起模板作用,而且是主要荷载承担者。管口外形方形,内口圆形,具有良好的约束能力。而且,根据需要可以选择在预制管中配置螺旋箍筋以提高其约束能力或者在管内核心混凝土中配置钢筋或型钢以提高其竖向承载能力。因此本文研究的是一种新型组合构件。为了了解新型预制管混凝土抗震性能,采用对比方法研究相同条件下的预制管混凝土柱与现浇钢筋混凝土柱,为预制管混凝土柱早日应用于实际工程提供理论支持。

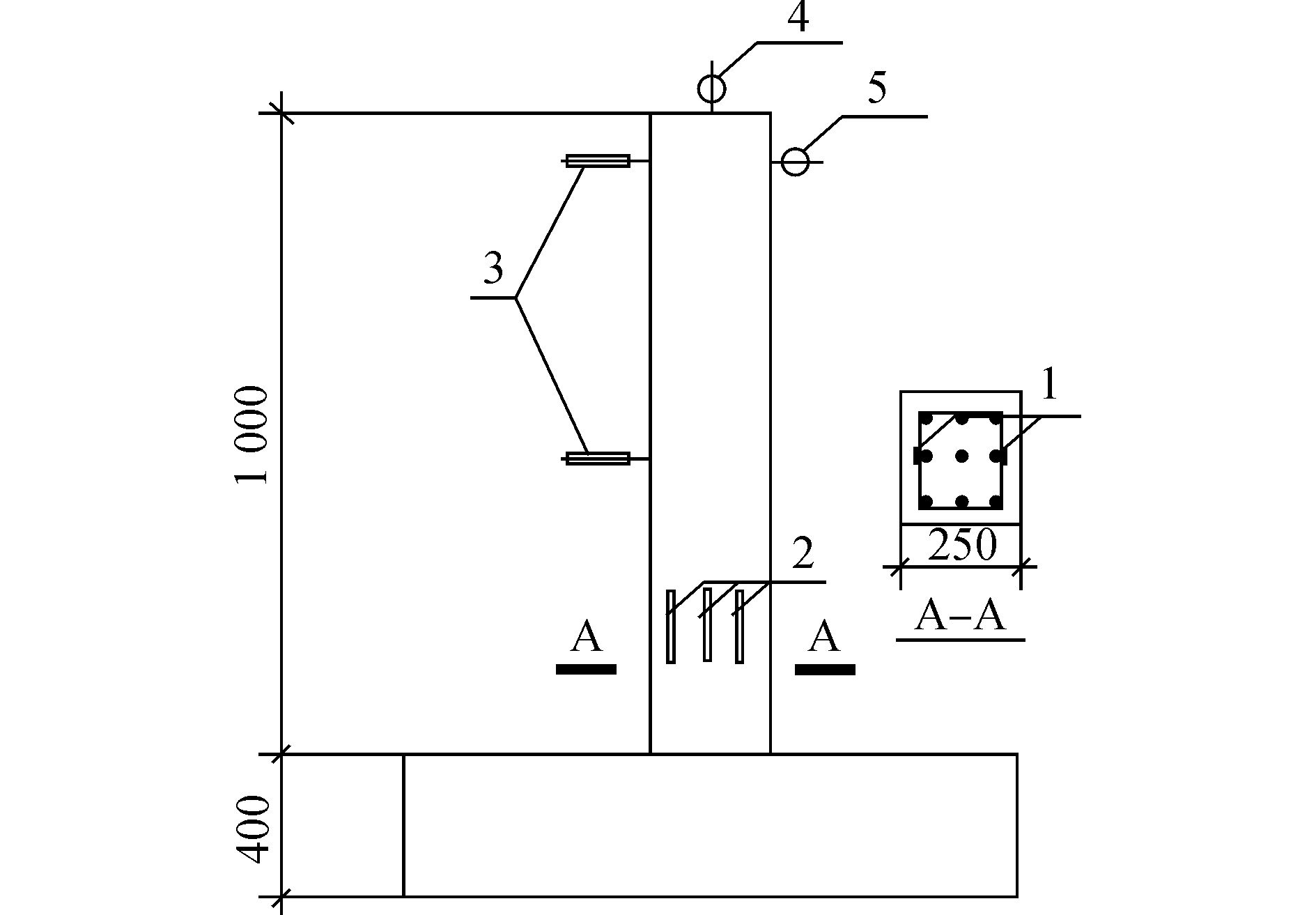

1 试验概况 1.1 试件设计设计了两根配筋及尺寸完全相同的柱,1根为预制管混凝土柱,1根用于对比的现浇钢筋混凝土柱。柱高均为1 000 mm,截面均为250 mm×250 mm,纵筋为8根直径12 mm的HRB400钢筋,箍筋为间距100 mm,直径为8 mm的HRB400钢筋。其中预制管混凝土柱钢筋配置在预制管中。试件配筋及尺寸如图 1所示,试件参数如表 1所示,SC1-1代表钢筋混凝土柱,SC1-2代表预制管混凝土柱。试件的混凝土强度等级为C30。在浇筑试件的同时制作3个100 mm×100 mm×100 mm的混凝土立方体试块,并在相同条件下进行养护,在试件加载时测试其立方体抗压强度。试验所采用的钢筋为同批次,不同直径的钢筋随机取3根长为500 mm钢筋试样用于测试其力学性能。钢筋和混凝土的材料性能如表 2、3所示。

|

| 图1 试件尺寸及配筋 (单位:mm) Figure 1 Specimens dimension and reinforcement (unit: mm) |

| 编号 | 纵筋 | 箍筋 | 混凝土强度 | 轴压比 |

| SC1-1 | 8 12 | 8@100 | C30 | 0.2 |

| SC1-2 | 8 12 | 8@100 | 预制管:C30; 核心:C30 | 0.2 |

| 类型 | fcu/MPa | fc/MPa | Ec/MPa |

| C30 | 33.91 | 25.77 | 31 025.3 |

| 序号 | 材料 | 直径/

mm | 屈服强度/

MPa | 极限强度/

MPa | 伸缩率/

% |

| 1 | HRB400 | 8 | 311 | 430 | 34 |

| 2 | HRB400 | 12 | 370 | 580 | 26 |

预制管混凝土柱制作主要步骤:先竖直方向绑扎钢筋,再水平方向放置钢模板,再浇筑预制管混凝土,待混凝土初凝后抽模形成外管。待预制管混凝土完全凝固后,再将其竖起,浇筑核心混凝土。预制管混凝土柱制作过程如图 2所示。现浇钢筋混凝土柱按照常规制作。

|

| 图2 预制管混凝土柱制作 Figure 2 Concrete-filled precast concrete tubular column fabrication |

试验在天津大学结构试验室完成的。试验采用低周往复荷载试验,先施加竖向荷载,保持不变,再施加水平往复荷载。试件的加载装置如图 3所示。安装过程如下:先进行试件就位,用粉笔在地上画出试件位置,再铺设水泥砂浆找平,用吊车吊装试件就位。就位后,安装压梁将试件台座固定于地面。安装竖直千斤顶,连接到门式钢架,在门式钢架的反力梁与千斤顶之间安装有滚轴,通过门式钢架施加竖向荷载,并且保持在整个加载过程中竖向荷载不变。安装柱端的加载头,连接到安装在反力墙上的双向拉压千斤顶,以施加的水平往复荷载。

|

| 图3 加载装置 Figure 3 Test setup |

本次试验测量的内容主要包括轴压力、混凝土和钢材的应变以及试件的侧向位移。试件在钢筋笼绑扎完成后,在靠近柱脚上约10 cm处的塑性区纵筋上粘贴钢筋变片,以测量加载过程中纵筋的应力变化。混凝土应变片粘贴在试件浇注完成后运至试验室,在准备试验前在试件柱脚附件混凝土侧面粘贴。为了测量试件位移变化,在试件加载端和试件中间位置处安装位移计。柱端水平荷载通过安装在双向拉压千斤顶上的荷载传感器进行测定,柱顶竖向荷载通过安装在柱顶千斤顶上的荷载传感器测定。具体测点布置见图 4。其中1为钢筋应变片,2为混凝土应变片,3为位移计,4竖直荷载传感器,5水平荷载传感器。所有试验测量数据引线接入DH3820Net静态应变仪,采用DH3820Net静态应变仪自动记录试验数据,并实时监测试验过程。

|

| 图4 测点布置示意图 (单位:mm) Figure 4 Measuring point layout diagram (unit: mm) |

根据《建筑抗震试验方法规程》(JGJ101-96) 按照荷载-位移混合加载制度加载。试件屈服前采用荷载控制,试件屈服后采用变形控制。屈服前每级荷载循环1次,5、10、15 kN…循环一次,直至纵筋屈服,改为位移加载。屈服后每级循环3次。1Δ、2Δ、3Δ…,当试件承受的荷载下降至最大荷载的85%后,停止试验。

在试验过程中,每加载一级后,静候3~5 min,观测试件混凝土的开裂情况。用裂缝仪量测裂缝宽度,用红蓝两种颜色笔画出往复荷载下拉压裂缝开展走势,并观察DH3820Net静态应变测试系统相应的实时荷载位移曲线情况以及位移计、钢筋应变片和混凝土应变片的读数,以掌握和控制试验进程,如发现意外情况,立刻终止试验。

2 试验结果及分析 2.1 试验破坏现象预制管混凝土柱和钢筋混凝土柱试件试验现象类似,大致经过弹性阶段;混凝土个别细小裂缝萌生阶段 (起裂缝);裂缝数量增多,裂缝长度延伸,宽度增大阶段 (裂缝发展);个别小块混凝土压碎或开裂掉落阶段 (初步破坏);成片的混凝土压碎或开裂掉落阶段 (完全破坏)。弹性阶段混凝土滞回曲线基本线性,起裂缝阶段滞回曲线开始偏离直线。裂缝发展阶段滞回环较小,荷载不断增大。初步破坏阶段滞回环在不断增大,荷载增加到最大。完全破坏阶段滞回环很大,荷载不断下降。下面以预制管混凝土柱为代表,较详细描述试验过程现象。

预制管混凝土柱试件,当施加的水平荷载较小时,侧向变形较小,试件没有发现出现裂缝,试件处于弹性状态。当水平荷载达到35 kN时,在试件受拉面柱脚根部出现了第一条细小的水平方向的微裂缝,受压面没有发现裂缝。当荷载增加的40 kN时,受拉面裂缝变为三条水平方向的细小裂缝,最大裂缝宽度为0.12 mm,受压面也出现了一条细小的裂缝。此后随着荷载的增大,新裂缝数量不断增加,已有的裂缝长度不断延伸,裂缝宽度不断的增大。当荷载达到50 kN时后,受拉、受压面裂缝贯通整个截面,最大裂缝宽度达到0.2 mm。此时柱脚纵筋的应变片读数达到2 286 με,纵筋已经屈服。柱顶位移约为3 mm。此后由力加载改为位移加载,每个位移往复三次。在1Δ第一个位移循环时,试件上裂缝数量增加,后两次位移循环时,裂缝数量变化不大,但裂缝宽度在增大,最大裂缝0.25 mm。在2Δ位移加载时,受拉面有一条明显贯通的水平裂缝,最大裂缝宽度达到0.31 mm。受压面有混凝土个别碎屑掉落。在3Δ位移加载时,受拉面裂缝宽度不断增大,最大裂缝到达0.5 mm,受压面混凝土成片的混凝土碎屑

掉落。在4Δ位移加载时,受拉面裂缝宽度不断增大,裂缝宽度到达1.0 mm,同时受拉面柱脚一小块混凝土裂开。受压面混凝土连片碎屑变成小块混凝土压碎剥落。在5Δ位移加载时,受拉面裂缝最大宽度达到1.28 mm,受压面的小块混凝土成片压碎剥落。在6Δ位移加载时,受拉面柱脚小块混凝土裂开即将掉落,拉面最大裂缝宽度达到1.5 mm,受压面小块压碎混凝土不断掉落,受压区面积不断增大。在7Δ位移加载时,受拉面柱脚混凝土块掉落,压区小块混凝土更加严重剥落。在8Δ位移加载时,受拉面混凝土成片掉落,受压面混凝土掉落很多。在9Δ位移加载时,受拉面和压面混凝土都成片掉落。从实时监测的荷载位移曲线上,明显已经看到荷载下降至最大荷载的85%以上,试验终止。钢筋混凝土柱和预制管混凝土柱的破坏都属于典型的弯剪破坏。

钢筋混凝土柱和预制管混凝土柱最终破坏加载方向侧面、受拉面和受压面对比如图 5~7所示。其中红色裂缝表示受拉面,蓝色裂缝表示受压面。

|

| 图5 SC1-1、SC1-2加载方向侧面对比 Figure 5 Loading direction side face between SC1-1 and SC1-2 |

|

| 图6 SC1-1、SC1-2受拉面对比 Figure 6 Comparison of tension zone between SC1-1 and SC1-2 |

|

| 图7 SC1-1、SC1-2受压面对比 Figure 7 Comparison of compression zone between SC1-1 and SC1-2 |

预制管混凝土柱与钢筋混凝土柱滞回曲线如图 8所示。由图可见,在预制管混凝土柱与钢筋混凝土柱加载初期,混凝土尚未开裂,构件处于弹性状态,滞回曲线基本呈直线,卸载后几乎没有残余变形。随着循环次数的增加,钢筋混凝土柱和预制管混凝土柱滞回曲线表现出大致相同的特点:荷载逐渐增大,刚度逐渐退化,滞回环的面积逐渐增大,构件处于弹塑性状态,残余变形越来越大,直至达到最大荷载。此后钢筋混凝土柱突然承载力下降,滞回曲线出现不连续变化。这是由于试验中控制的该级位移加载量过大造成的。而预制管混凝土柱位移控制量连续,因而滞回曲线连续。但明显看出钢筋混凝土柱和预制管混凝土柱的承载力都在下降,滞回环面积增大的趋势进一步加剧,构件刚度退化显著。在同一级位移循环中,后两次的承载力下降,滞回环面积略有减少,表明构件强度在退化,耗能能力在退化,这是由于构件不断的累积损伤造成的。总体上,钢筋混凝土柱与预制管混凝土柱的滞回曲线呈现梭形,曲线饱满,表现出良好的延性和耗能能力。

|

| 图8 滞回曲线对比 Figure 8 Comparison of hysteresis curves |

钢筋混凝土柱与预制管混凝土柱骨架曲线如图 9所示。由图可见,钢筋混凝土柱和预制管混凝土柱骨架曲线较为相似,表明钢筋混凝土柱和预制管混凝土柱的承载力、变形能力和延性相当。钢筋混凝土柱骨架曲线在峰值荷载后下降段较预制管混凝土柱快,预制管下降段较为平缓。表明钢筋混凝土柱的刚度退化迅速,承载力在后期下降严重。

|

| 图9 骨架曲线对比 Figure 9 Comparison of skeleton curves |

预制管混凝土柱和钢筋混凝土柱的开裂荷载根据试验实测的第一条裂缝对应的荷载确定。屈服荷载、极限荷载和破坏荷载根据构件的骨架曲线获得。但骨架曲线中屈服荷载的确定,目前尚无统一的定义。一般常用三种方法确定:能量等值法、通用屈服弯矩法和变形变化率法。本文采用能量等值法确定构件的屈服荷载,破坏荷载取承载力下降15%对应的荷载确定。

根据以上方法,确定得到钢筋混凝土柱与预制管混凝土柱的承载力如表 4所示。由表 4可以看出,钢筋混凝土柱与预制管混凝土柱的开裂荷载平均值分别为36.63 kN和38.74 kN,较为接近,相差5.76%。表明在弹性工作阶段,二者受力性能类似。构件开裂进入弹塑性阶段后,钢筋混凝土柱和预制管混凝土柱的平均屈服荷载分别为80.02 kN和78.85 kN,相差1.46%;平均极限荷载分别为95.67 kN和90.34 kN,相差5.90%;平均破坏荷载分别为81.32 kN和76.79 kN,相差5.90%。可见,总体上二者的荷载相差在6%以下,表明从承载力上看,预制管混凝土柱的承载力和现浇钢筋混凝土柱较为接近。采用预制管混凝土柱并没有降低构件的承载力。

| 类型 | 荷载/kN | ||||

| 开裂Pck | 屈服Py | 极限Pm | 破坏Pu | ||

| 正向 | 32.54 | 85.00 | 96.00 | 81.60 | |

| SC1-1 | 反向 | 40.72 | 75.03 | 84.67 | 71.97 |

| 均值 | 36.63 | 80.02 | 90.34 | 76.79 | |

| 正向 | 35.15 | 80.93 | 99.33 | 84.43 | |

| SC1-2 | 反向 | 42.33 | 76.76 | 92.00 | 78.20 |

| 均值 | 38.74 | 78.85 | 95.67 | 81.32 | |

钢筋混凝土柱和预制管混凝土柱的位移、破坏位移角以及延性系数如表 5所示。开裂位移Δck、屈服位移Δy、极限位移Δm和破坏位移Δu对应于表 4中相应荷载时的位移值。θu为试件破坏时位移角,θu=Δu/H,H=860 mm,为位移测点距离柱脚的高度。延性系数为μ=Δu/Δy。

| 类型 | 位移/mm | 破坏位移角θu | 延性系数μ | ||||

| 开裂Δck | 屈服Δy | 极限Δm | 破坏Δu | ||||

| 正向 | 1.68 | 4.84 | 8.13 | 19.77 | 1/44 | 4.08 | |

| SC1-1 | 反向 | 1.91 | 8.71 | 15.38 | 24.17 | 1/36 | 2.77 |

| 均值 | 1.80 | 6.78 | 11.76 | 21.97 | 1/39 | 3.24 | |

| 正向 | 1.40 | 6.06 | 13.16 | 27.63 | 1/31 | 4.56 | |

| SC1-2 | 反向 | 2.30 | 8.02 | 23.71 | 31.79 | 1/27 | 3.96 |

| 均值 | 1.85 | 7.04 | 18.44 | 29.71 | 1/29 | 4.22 | |

由表 5可见,钢筋混凝土柱延性系数为3.24,预制管混凝土柱的位移延性系数为4.22,大于钢筋混凝土柱的位移延性系数,二者差值为0.98,但二者均大于3.0,满足延性变形要求。钢筋混凝土柱的破坏位移角为1/39,预制管混凝土柱为1/29,大于钢筋混凝土柱的破坏位移角,二者差值为0.009,但二者也都大于我国现行《建筑抗震设计规范》对钢筋混凝土框架柱规定的弹塑性层间位移角1/50的要求,满足大震不倒。以上指标表明新型预制管混凝土柱的延性和变形能力并不比钢筋混凝土柱差,完全满足我国抗震规范对框架柱抗震性能的要求。

2.6 耗能能力通常在工程抗震中,构件的耗能能力采用等效粘滞阻尼系数he来判别。预制管混凝土柱和钢筋混凝土柱等效粘滞阻尼系数如表 6所示。在每级位移循环荷载下的等效粘滞阻尼系数该级位移下三次的平均值。由表可见,随着位移加载幅值增大,预制管混凝土柱和钢筋混凝土柱的等效粘滞阻尼系数增大,表明二者的耗能能力增大。钢筋混凝土柱每级荷载下的等效粘滞阻尼系数较预制管混凝土柱略大,但二者等效粘滞阻尼系数差值基本在0.02~0.08范围内,表明实际耗能能力差别不大。

| 位移 | SC1-1 | SC1-2 | |||

| 循环次数 | he | 循环次数 | he | ||

| 1Δy | 3 | 0.07 | 3 | 0.05 | |

| 2Δy | 3 | 0.08 | 3 | 0.06 | |

| 3Δy | 3 | 0.09 | 3 | 0.07 | |

| 4Δy | 3 | 0.11 | 3 | 0.08 | |

| 5Δy | 3 | 0.12 | 3 | 0.10 | |

| 6Δy | 3 | 0.17 | 3 | 0.12 | |

| 7Δy | 3 | 0.18 | 3 | 0.14 | |

| 8Δy | 3 | 0.20 | 3 | 0.17 | |

| 9Δy | 3 | 0.25 | 3 | 0.22 | |

通过比较预制管混凝土柱与钢筋混凝土柱在低周往复荷载下的试验研究,得到以下结论:

1) 试验柱剪跨比为3.44,预制管混凝土柱和钢筋混凝土柱都是典型的弯剪破坏。二者滞回曲线呈现梭形,曲线饱满,具有良好的耗能能力。

2) 预制管混凝土柱的承载力比钢筋混凝土柱承载力略大,但二者相差不足6%,表明预制管混凝土柱的有足够的承载力。

3) 预制管混凝土柱和钢筋混凝土柱的延性系数分别为4.22和3.24,二者均大于3.0。弹塑性层间位移角分别为1/39和1/29,满足大震下框架结构弹塑性层间位移角1/50的要求。这表明预制管混凝土柱具有较强的变形能力,能够满足抗震要求。

4) 同级位移荷载下的预制管混凝土柱较钢筋混凝土柱等效粘滞阻尼系数略大,但二者差值在5%以内,表明耗能能力二者相差不大。

| [1] |

和超. 预制管混凝土柱受压性能及节点试验研究[D]. 天津: 天津大学, 2013: 1-2.

HE Chao.Experimental behavior of concrete-filled prefabricated concrete tube column and column joint[D]. Tianjin:Tianjin University, 2013:1-2. |

| [2] | DING H Y, HE C, ZHANG P Y. Discuss on precast concrete tube column[J]. Applied mechanics & materials, 2012, 204-208: 833–837. |

| [3] | XIAO J, HUANG X, SHEN L. Seismic behavior of semi-precast column with recycled aggregate concrete[J]. Construction & building materials, 2012, 35(10): 988–1001. |

| [4] | YANG K H, OH M H, KIM M H, et al. Flexural behavior of hybrid precast concrete beams with H-steel beams at both ends[J]. Engineering structures, 2010, 32(9): 2940–2949. DOI:10.1016/j.engstruct.2010.05.013 |

| [5] | SHEN L Y, TAM W Y, LI C Y. Benefit analysis on replacing in situ, concreting with precast slabs for temporary construction works in pursuing sustainable construction practice[J]. Resources conservation & recycling, 2009, 53(3): 145–148. |

| [6] |

施志豪, 支正东. 新型装配式RC结构:外壳预制核心现浇装配整体式RC结构的研究现状[J].

科技视界, 2013, 32: 209–210.

SHI Zhihao, ZHI Zhengdong. New type assembly RC structure:research status on fabricated integral RC structure with precast shell and cast-in-place core concrete[J]. Science & technology vision, 2013, 32: 209–210. |

| [7] |

郭纯. 一种新型预制管混凝土柱的轴压性能试验研究[D]. 长沙: 湖南大学, 2005: 24-29.

GUO Chun. Experimented study on character of concrete-filled prefabricate tubular members compressed axially[D].Changsha:Hunan University, 2005:24-29. |

| [8] |

郭纯, 顾彦, 凌国飞. 一种新型预制管混凝土柱的非线性有限元分析[J].

湖南文理学院学报, 2007, 19(1): 92–95.

GUO Chun, GU Yan, LING Guofei. Nonlinear analysis of a new axially loaded column of concrete filled prefabricate tubular members[J]. Journal of Hunan University of Arts and Science, 2007, 19(1): 92–95. |

| [9] |

郭纯, 凌国飞. 一种新型预制管混凝土柱的轴压性能研究[J].

工业建筑, 2008, 38(1): 88–91.

GUO Chun, LING Guofei. Experiment on a new axially loaded column of concrete filled prefabricated tubular members[J]. Industrial construction, 2008, 38(1): 88–91. |

| [10] |

张大长, 支正东, 卢中强, 等. 外壳预制核心现浇装配式RC柱抗震性能的试验研究[J].

工程力学, 2009, 26(8): 131–142.

ZHANG Daqian, ZHI Zhengdong, LU Zhongqiang, et al. Experimental studies on aseismic performance of assembly RC columns with precast external shell and cast-in-place core concrete[J]. Engineering mechanics, 2009, 26(8): 131–142. |

| [11] |

支正东, 张大长, 荀勇, 等. 外壳预制核心现浇装配整体式钢筋混凝土柱的抗弯性能试验研究[J].

工业建筑, 2012, 42(12): 25–29.

ZHI Zhengdong, ZHANG Daqian, XUN Yong, et al. Experimental studies on the flexural behavior of assembled monolithic RC columns with percast external shell and cast-in-place core concrete[J]. Industrial construction, 2012, 42(12): 25–29. |