2. 昆明理工大学 材料科学与工程学院, 云南 昆明 650093;

3. 昆明理工大学 固体废弃物资源化国家工程研究中心, 云南 昆明 650093

2. Faculty of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China;

3. National Engineering Research Center of Solid Waste Resource, Kunming University of Science and Technology, Kunming 650093, China

热镀锌是提高钢铁表面耐腐蚀性能的有效途径之一,已广泛应用于交通汽车、建筑材料、家用电器、船舶机械等众多领域[1]。然而,热镀锌钢卷从钢厂生产出来到客户最终使用的存放和运输过程中,长期暴露于工业大气和海洋性气候的氛围之下,不可避免地发生腐蚀而产生白锈[2]。通常,防止白锈产生的重要手段是在热镀锌表面做钝化处理,使之产生一定厚度的钝化膜[3-4]。

传统的热镀锌钝化膜通常由六价铬酸盐制得[5]。已有较多研究表明[6-7],六价铬离子有剧毒,并且具有致癌和破坏环境的作用。目前,国内绝大多企业尚无自主研制、独立生产的环保钝化液,只能采用帕卡和汉高公司的进口产品[8]。实际上,进口环保钝化液价格较高而且钝化机理保密,这使国内产品质量稳定性较差,成本大幅提高[9]。为解决这一关键问题和技术难题,国内研究人员对可能性较大的无机盐如三价铬、钛、锆和钼酸酸盐,有机溶液如磷酸、异丙醇、叔丁醇和单宁酸等进行了较为细致的研究[10]。基于以上研究[6-7, 10-11],本文选取单宁酸粉末、氟钛酸溶液和硅烷偶联剂为原料,使用红外光谱仪、场发射扫描电镜、X射线光电子能谱仪和电化学工作站等手段,对不同固化温度条件下钝化膜的结合界面、微观形貌和耐腐蚀性能进行研究,为环保钝化液的制备和钝化机理的研究提供参考。

1 实验材料与方法本实验使用的基材为75 mm×150 mm×2 mm规格工业热浸镀锌钢板,牌号为:DX54D+Z,成分质量百分含量为:w(C)< 0.01%,w(Mn)< 0.30%,w(P)< 0.020%,w(S)< 0.015%,w(Cu)< 0.15%,w(Ni)< 0.15%。实验前,先用10%的日本立邦L060型脱脂剂浸泡1 min脱脂,以除去镀锌板表面的灰尘和油污;然后用脱脂棉将板面擦拭干净,并放入100 ℃烘箱中恒温10 min烘干。在室温条件下,依次加入500 mL去离子水,30~60 g单宁酸粉末,2~5 mL H2TiF6溶液以及50~100 g胶体KH792硅烷偶联剂,而后迅速搅拌成均匀相溶液,并将溶液的pH值控制在2~7范围内。

实验过程中,将预处理好的热镀锌板试样放入单宁酸/氟钛酸复合溶液中浸泡1 s,然后在0~100 ℃范围内递增烘干固化[5, 7-8]。为与不同固化温度试样进行对比,选择1个脱脂清洗后的热镀锌裸板作为参比试样。固化温度与膜层厚度关系见表 1。

| 试验温度/℃ | 膜厚 /(mg·m-2) | 表面处理方式 |

| 20 | 0 | 0 |

| 60 | 580 | 单宁酸 - H2TiF6/ KH792 |

| 80 | 605 | 单宁酸- H2TiF6/ KH792 |

| 100 | 620 | 单宁酸- H2TiF6/ KH792 |

采用傅里叶变换红外光谱仪(AVATAR-360,FT-IR,波数范围为 4 400 ~ 400 cm-1,固体KBr压片)观察钝化膜的界面连接性,使用场发射扫描电镜、能谱分析仪(日本岛津SS-550)和X射线光电子能谱仪(ESCALAB250)研究钝化膜的微观形貌和结构,选用CHI650A型电化学工作站(采用三电极体系,参比电极为饱和甘汞电极,辅助电极为213型铂电极,电解质溶液为3.5% NaCl溶液)分析钝化膜的耐腐蚀性能。

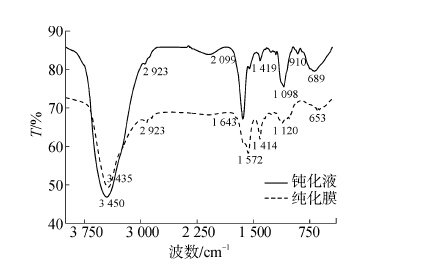

2 结果与讨论 2.1 钝化液和钝化膜-红外光谱分析固化前后钝化液及钝化膜的红外光谱如图 1所示。钝化液曲线中,波数3 452 cm-1出现宽化现象,为-OH伸缩振动峰,表明水解后溶液中存在Si-OH基团。波数2 099 cm-1为硅烷中CH2伸缩产生的C-H吸收峰,波数1 643 cm-1对应-NH2伸缩振动峰,1 419 cm-1为CH3和CH2伸缩峰,而波数1 098 cm-1为Si-O-Si或Si-O-C基团的伸缩振动峰,这表明处理液中有一部分硅醇发生了缩合反应。此外,波数915 cm-1表明由于Si-OH的存在出现了Si-O基团,波数689 cm-1宽化峰为-Si-OC2H5基团中CH2和CH3的伸缩振动峰,表明硅烷未完全水解。

|

| 图1 钝化液和钝化膜的红外光谱 Figure 1 IR spectra of passivation solution and passivation film |

对比图 1中波数3 435 cm-1伸缩振动峰的出现,表明硅醇Si-OH并未完全缩合,仍有部分以Si-OH形式存在。波数2 923 cm-1为C结合的吸收峰,波数1 572 cm-1吸收峰出现宽化(对应自由-NH2伸缩振动峰和CO的对称/不对称伸缩振动峰),表明钝化膜中存在NH4+、环氧键和-COOH。波数1 414 cm-1为-CH2和-CH3的伸缩振动峰,波数1 120 cm-1为Si-O-Si的伸缩振动峰,且出现了明显的宽化现象。根据热镀锌板表面元素推断,该宽化现象为Si-O-Si与Si-O-Zn吸收峰间的相互重叠所致。

固化前后钝化液和钝化膜的红外光谱对比分析,对揭示膜层的结合和反应机制有一定参考价值。综上所述,钝化液与镀锌层基体表面发生了化学键合作用,生成了Si-O-Zn键,而非简单的物理沉积,且通过硅醇Si-OH间的缩合生成了Si-O-Si键,即钝化材料和工艺能够在热镀锌表面钝化成膜。

2.2 固化后热镀锌板表面的微观形貌为进一步研究固化后,钝化膜的表面形貌和膜层元素情况,使用场发射扫描电镜(自带能谱仪)和X射线光电子能谱(XPS)对固化膜层进行分析,如图 2、3所示。图 2为钝化处理并固化之后,热镀锌板钝化膜表面扫描电镜图。图 2(a)中,钝化膜较为致密,表面光滑、均匀、光洁,无棱角突出,平整度较高,这说明钝化处理对热镀锌板光洁度有一定的提升作用。图 2(b)中,钝化膜主要元素为C、O、Si、S、Zn,且Zn的含量较高,这一结果与图 1相结合,可以推测钝化膜与镀锌层确实形成了较好的结合。

|

| 图2 钝化膜分析 Figure 2 Analysis of passive film |

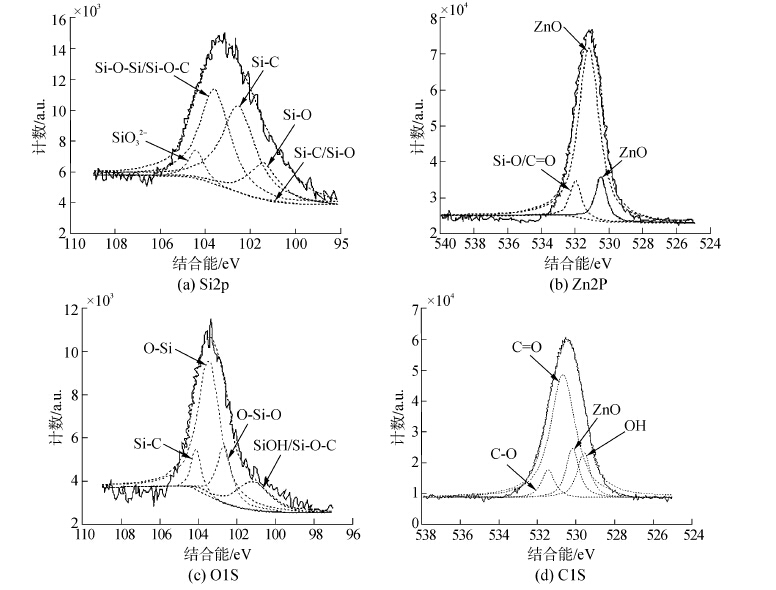

图 3为钝化处理并固化之后,热镀锌板钝化膜X射线光电子能谱(XPS)分析图。可以发现,钝化膜中有Si-C、Si-O-Si、Si-O、Si-O-C、Zn-O、C-O、C=O、OH等基团的存在,这一结果与红外光谱分析结果相一致。此外结合图 2和图 3,可知钝化膜呈立体网状结构,紧密地覆盖在热镀锌层表面,非平面铺展。

|

| 图3 钝化膜XPS分析 Figure 3 PS analysis of passive film |

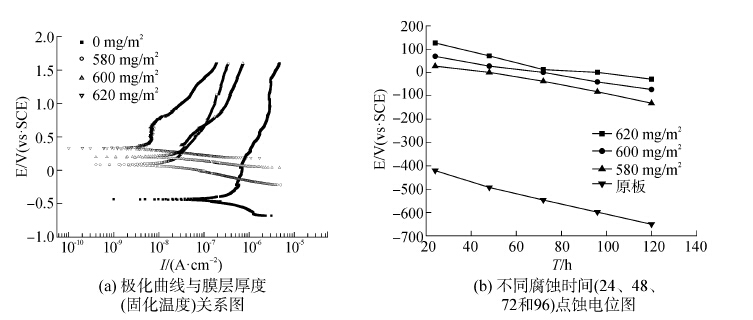

图 4为3.5% NaCl盐水溶液中,不同固化温度条件下(见表 1),不同钝化膜厚度(620、600、580、0 mg/m2)试样的电化学对比测试图。图 4(a)为极化曲线与膜层厚度(固化温度)关系图,图 4(b)为不同腐蚀时间(24、48、72和96 h)的点蚀电位图(Ep-t)。可以看出,腐蚀电位随着膜层厚度的升高而升高,而点蚀电位Ep与膜层厚度呈函数关系,且在600 mg/m2时Ep已达到较高值。

|

| 图4 热镀锌层不同厚度钝化膜在3.5% NaCl中极化曲线和Ep-t关系曲线图 Figure 4 Polarization curves and pitting potentials of hot-dip galvanized steel sheet with Tannic acid-H2TiF6 |

钝化膜层厚度的极化曲线参数如表 2所示。结合图 4和表 2数据,腐蚀电位随着膜层厚度的增加而逐渐升高,裸板的Ecorr为-457 mV,膜层厚度580 mg/m2试样的Ecorr为184 mV,600 mg/m2试样的Ecorr为410 mV,而620 mg/m2试样的Ecorr为184 mV。裸板的腐蚀电位最低,且电流较大,而膜层厚度为620 mg/m2试样的腐蚀电位最高,极化电阻Rp达2.13×106 Ω/cm2。综上所述,固化温度较高时,钝化膜厚度较大,防腐效果较好。

| 膜层厚度/(mg·m-2) | Ecorr/ mV | Icorr/(A·cm-2) | Rp/(Ω·cm-2) |

| 0 | -457.3 | 0.61×10-6 | 0.79×105 |

| 580 | 184.1 | 3.88×10-7 | 3.80×105 |

| 600 | 293.9 | 0.71×10-7 | 8.14×105 |

| 620 | 410.5 | 9.30×10-8 | 2.13×106 |

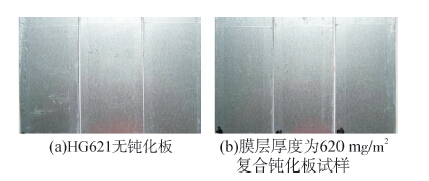

本文开发的无铬复合钝化板膜层厚度热镀锌板试样与德国某品牌环保钝化板HG621按GB/T 10125-2012进行中性盐雾试验结果见图 5所示。复合涂层试样在96 h盐雾试验(NSST)后,其表面腐蚀面积小于1%,而工HG621型钝化热镀锌板腐蚀面积达到3%。由此可见,涂覆单宁酸- H2TiF6/ KH792 sol涂层的热镀锌板表面具有优良的耐腐蚀性能,其耐蚀性能可与国外环保钝化热镀锌板相当。

|

| 图5 盐雾试验96 h试验结果照片 Figure 5 Corrosion test results after 96 hours of NSST |

1) 单宁酸-氟钛酸-硅烷环保钝化液与镀锌层基体表面能发生化学键合作用,生成Si-O-Zn键,而非简单的物理沉积,通过硅醇Si-OH间的缩合生成Si-O-Si键,使钝化材料和工艺能够在热镀锌表面钝化成膜;

2) 钝化处理并固化之后,钝化膜较为致密,表面光滑、均匀、光洁,无棱角突出,平整度较高,且钝化膜主要元素为C、O、Si、S、Zn;

3) 腐蚀电位随着固化温度和膜层厚度的增加而逐渐升高,100 ℃时膜层厚度为620 mg/m2,此时腐蚀电位最高Ecorr为184 mV,阻抗Rp为2.13×106 Ω/cm2,钝化膜对热镀锌板起到明显的防腐作用。

| [1] | MIN J, PARK J H, SOHN H K, et al. Synergistic effect of potassium metal siliconate on silicate conversion coating for corrosion protection of galvanized steel[J]. Journal of industrial and engineering chemistry, 2012, 18(2): 655–660. DOI:10.1016/j.jiec.2011.11.057 |

| [2] |

徐中, 王兴镇, 朱孟磊, 等. 涂层中玻璃鳞片平行度控制与抗渗性能研究[J].

哈尔滨工程大学学报, 2015, 36(9): 1276–1280.

XU Zhong, WANG Xingzhen, ZHU Menglei, et al. Association study of self-assembly parallel degree and permeability of glass flake coatings[J]. Journal of Harbin engineering university, 2015, 36(9): 1276–1280. |

| [3] |

徐丽萍, 胡丰, 杨兴亮, 等. 镀锌钢板无铬钝化研究新进展[J].

腐独科学与防护技术, 2011, 23(6): 535–539.

XU Liping, HU Feng, YANG Xingliang, et al. The new progress of chromium-free passivating in galvanized steel[J]. Corrosion science and protection technology, 2011, 23(6): 535–539. |

| [4] | KONG Gang, LU Jintang, WU Haijiang. Post treatment of silane and cerium salt as chromate replacers on galvanized steel[J]. Journal of rare earths, 2009, 27(1): 164–168. DOI:10.1016/S1002-0721(08)60213-6 |

| [5] |

杨效田, 李霞, 杨晓伟, 等. Ni60/高铝青铜多元多相复合涂层制备及其微观结构特征[J].

哈尔滨工程大学学报, 2016, 37(3): 461–467.

YANG Xiaotian, LI Xia, YANG Xiaowei, et al. Preparation of multivariate multiphase composite coatings of Ni60/high aluminum bronze and its microstructure characteristics[J]. Journal of Harbin Engineering University, 2016, 37(3): 461–467. |

| [6] |

李成涛, 费克勋, 宋利君. Pb对690合金腐蚀行为的影响[J].

哈尔滨工程大学学报, 2015, 36(7): 1001–1005.

LI Chengtao, FEI Kexun, SONG Lijun. Effect of lead on the corrosion behavior of Alloy 690[J]. Journal of Harbin Engineering University, 2015, 36(7): 1001–1005. |

| [7] | CHO K, SHANKAR RAO V, KWON H. Microstructure and electrochemical characterization of trivalent chromium based conversion coating on zinc[J]. Electrochimica acta, 2007, 52(13): 4449–4456. DOI:10.1016/j.electacta.2006.12.032 |

| [8] | PADILLA V, ALFANTAZI A. Corrosion film breakdown of galvanized steel in sulphate-chloride solutions[J]. Construction and building materials, 2014, 66: 447–457. DOI:10.1016/j.conbuildmat.2014.05.053 |

| [9] | ROUSSI E, TSETSEKOU A, SKARMOUTSOU A, et al. Anticorrosion and nanomechanical performance of hybrid organo-silicate coatings integrating corrosion inhibitors[J]. Surface and coatings technology, 2013, 232: 131–141. DOI:10.1016/j.surfcoat.2013.04.063 |

| [10] | RYU H, SHENG Nan, OHTSUKA T, et al. Polypyrrole film on 55% Al-Zn-coated steel for corrosion prevention[J]. Corrosion science, 2012, 56: 67–77. DOI:10.1016/j.corsci.2011.11.011 |

| [11] |

许哲峰, 梅东生, 刘常升, 等. 热镀锌板表面单宁酸-H2TiF6/SiO2复合涂层的防腐性能研究[J].

四川大学学报:工程科学版, 2011, 43(2): 197–201.

XU Zhefeng, MEI Dongsheng, LIU Changsheng, et al. Study of anti-corrosion properties of tannic acid-H2TiF6/SiO2composite coatings on hot-dip galvanized steel sheet[J]. Journal of Sichuan University:engineering science edition, 2011, 43(2): 197–201. |