2. School of Mechanical Engineering,Beijing Institute of Petrochemical Technology,Beijing 102617,China

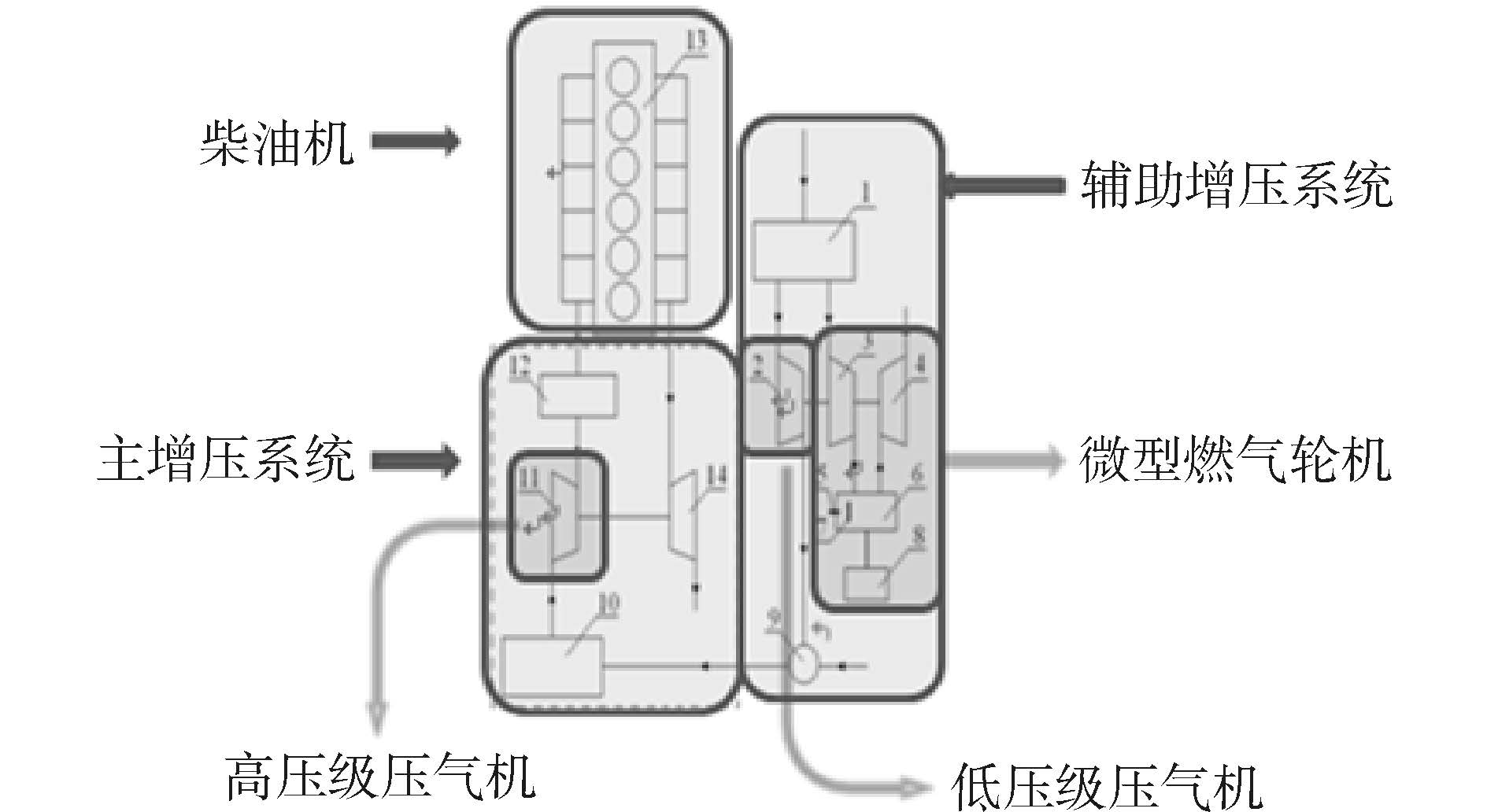

中国是一个多高原、山地的国家。高原地区大气压力和密度下降,导致内燃机在高原工作时进入气缸的空气量减少,缸内燃料燃烧不充分,发动机功率下降,炭烟排放恶化,严重影响了车辆的使用寿命和安全性[1]。涡轮增压技术是内燃机在高原恢复功率的最有效措施之一。目前,汽车上广泛采用的是单级涡轮增压,增压压比低,目的主要是提高动力性,降低排量及油耗。所以汽车在平原上行驶时,单级增压器所产生的压比一般能够达到内燃机的匹配要求。然而,当汽车进入高原时,受增压器压比、转速和流量范围的限制,会出现内燃机进气量不足、功率下降等现象,单级增压器往往不能适应高原恶劣的工作环境[2]。这就需要引入一种高增压系统。二级增压系统作为优势明显的一种高增压系统能够使内燃机在高原环境下在一定程度上恢复到平原时的工作状态[3]。但是这种增压系统在结构上需要布置两台增压器,不仅增加了有限空间内部件紧凑布置的难度,而且对于大部分时间行驶于平原地区或仅需单级增压器就可以满足内燃机增压要求的情况来说,无疑增加了内燃机结构的复杂性。本文提出一种方案,车辆在低海拔地区运行时,仅使用主增压系统与内燃机正常匹配工作;当车辆要进入高原地区行驶时,另外挂载一套辅助增压系统,通过主增压系统和辅助增压系统联合工作来恢复内燃机的功率[4]。内燃机工作在低海拔地区时,切换阀仅使大气与空滤器连通,依靠主增压系统与内燃机正常匹配和工作,其工作原理与普通增压内燃机无异。当内燃机工作在高海拔地区时,采用高压空气供给燃烧室直接起动辅助增压系统,新鲜空气首先通过辅助空滤器后,分别进入辅助增压压气机和辅助燃烧压气机,经过压缩后,空气温度和压力得到提高。燃油通过电磁阀喷油装置喷入到燃烧室中,经过雾化的燃油与来自辅助燃烧压气机的压缩空气混合,由燃烧室点火装置将油气混合物点燃,产生的高温燃气推动辅助涡轮膨胀做功,以驱动辅助增压压气机和辅助燃烧压气机,控制系统根据增压压力调节辅助增压系统的工作状况。由辅助增压压气机流出的压缩空气流经切换阀和空滤器后,进入到压气机被进一步压缩,温度和压力继续提高,然后经过中冷器冷却,降低空气的温度和体积流量。经过这样的增压过程后,空气进入内燃机与燃油混合燃烧,燃烧产生的高温废气进入到主增压系统的涡轮膨胀做功,以驱动其压气机,经过涡轮膨胀后的废气排入大气。

该辅助系统由燃气轮机驱动辅助增压压气机作为二级增压系统的低压级压气机,向车辆原配备的增压系统提供高压空气。由于辅助涡轮做功不仅要驱动辅助燃烧压气机,还要驱动辅助增压压气机,形成了一个涡轮和两个压气机串联的结构形式。这种形式使得整个转子系统过长,从而增加了转子的不平衡性、对转子系统的抗弯性和刚度提出了极高的要求、增大磨损降低了机械效率,于是需要对该种结构形式进行改进,将两个压气机合二为一。然而,辅助燃烧压气机所需的压比一般为3.0以上,而作为二级增压器中低级压气机的辅助增压压气机所需的压比一般为1.3~2.0[5]。因此,本文提出了一种带有阶梯叶轮的双参数输出压气机,既满足辅助燃烧压气机的压比要求,同时也满足辅助增压压气机的压比要求。

1 辅助增压系统联合仿真分析辅助增压系统原理示意图如图 1所示。本文设计目标是原柴油机在高海拔下联合该辅助系统后,原机的额定功率和扭矩可恢复到近似平原状态。本文计算研究对象为一汽生产的型号为CA6DL2的直列六缸四冲程水冷增压中冷直喷柴油机,主要用于重型货车和大型客车,其主要结构参数和平原性能参数如表 1所示。

|

| 图1 微型燃气轮机辅助增压系统示意图 Figure 1 Gas turbine turbochargering diagram |

| 气缸数 | 缸径×冲程/ (mm×mm) | 压缩比 | 排量/L |

| 6 | 112×145 | 17.5∶1 | 8.6 |

| 标定功率/ kW | 标定转速/ (r·min-1) | 最大转矩/ (N·m) | 最大扭矩转速/ (r·min-1) |

| 258 | 2 100 | 1 500 | 1 500 |

采用GT-Power软件建立该柴油机的仿真模型,双压比输出燃气涡轮增压系统的仿真模型应用MATLAB/Simulink 软件建立,Simulink的输出低压气体参数通过执行器传递给GT-power仿真[6-7],实现GT-Power与MATLAB/Simulink联合仿真从而达到柴油机与燃气涡轮增压系统联合起来仿真,模拟不同海拔工况时柴油机的工作情况。在仿真计算中假定柴油机与燃气涡轮增压系统联合工作在3 000、4 000、5 000 m三个海拔高度,将上述海拔高度的环境参数作为边界条件代入GT-Power与MATLAB/Simulink联合仿真模型。

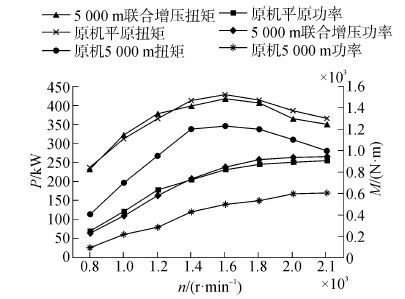

如图 2所示,原机在海拔5 000 m时最大功率降低34.1%,各转速平均功率降低40.3%。采用燃气涡轮增压系统可以将柴油机在海拔5 000 m的各转速平均扭矩恢复到平原状态的98.2%,平均功率恢复到97.5%。在海拔5 000 m低转速工况下采用燃气涡轮增压系统的柴油机功率和扭矩略高于平原工况,但随着转速的增加到1 400 n/(r·min-1)后功率和扭矩低于平原工况,造成这一原因是在高海拔、大流量下压气机接近超速工况导致增压器的效率下降,从而使柴油机的功率和扭矩有所降低,但功率和扭矩符合我们的设计目标。

|

| 图2 海拔5 000 m外特性对比 Figure 2 5 000 m altitude outer features comparison |

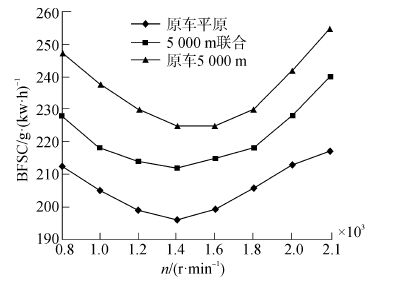

在燃油经济性的分析过程中,仿真得到的燃油消耗量是柴油机耗油量与燃气涡轮增压辅助系统耗油量之和。如图 3所示,原柴油机在海拔5 000 m时燃油消耗率相对平原平均增加30.5 g/(kw·h),即14.6%,而采用燃气涡轮辅助增压系统后的柴油机相对原机5 000 m平均降低15.6 g/(kw·h),因此,在5 000 m海拔采用燃气涡轮增压系统的柴油相比原柴油机5 000 m海拔的燃油经济性得到了大幅提高。其原因是,在高海拔条件下,与燃机辅助系统联合工作的柴油机负荷率较原机大大提高,接近外特性工作点,因此降低了燃油消耗率。

|

| 图3 海拔5 000 m燃油消耗率比对 Figure 3 5 000 m altitude fuel consumption comparison |

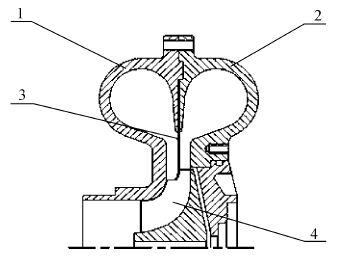

如图 4中所示,这种新型双参数输出离心压气机,包括压气机前壳、压气机后壳、准流线型分流板、阶梯型离心压气机叶轮及背盘。其中,压气机前壳上设有压气机进气口和压气机前集气流道蜗壳;压气机后壳上设有压气机后集气流道蜗壳,压气机前集气流道蜗壳和压气机后集气流道蜗壳采用螺栓连接,且其间装夹有准流线型分流板。分流板侧面形状与压气机内未加分流板时该处流线形状相似,这样减少气体流过分流板时的流动损失,提高压气机效率。环形分流板将压气机前壳扩压壁和压气机后壳扩压壁组成的扩压通道一分为二,靠近压气机前壳端的为前无叶扩压器,靠近压气机后壳端的为后无叶扩压器,前无叶扩压器和后无叶扩压器共同形成分隔式扩压器。压气机前壳与压气机后壳内部安装有阶梯型离心压气机叶轮,阶梯型离心压气机叶轮出口大小两种直径使叶轮出口处形成两级阶梯型。

|

| 图4 工作原理示意图 Figure 4 Schematic diagram |

图 4所示为双参压气机工作原理示意图。当空气由压气机进气口进入压气机后,顺着进口流道流入压气机阶梯型离心压气机叶轮部分,阶梯型离心压气机叶轮及其转子由于受涡轮驱动进行回转运动,气流在阶梯型离心压气机叶轮叶片的带动下跟着作高速旋转。气体由于受旋转离心力的作用,以及在阶梯型离心压气机叶轮叶片对流体压缩所做的功,使气体在阶梯型离心压气机叶轮中压力逐渐提高。一部分气流通过小直径叶轮出口前端进入靠近压气机前壳端的前无叶扩压器,并在扩压器中继续提高压力,这部分气流为低压气流;另一部分气流通过大直径叶轮出口后端进入靠近压气机后壳的后无叶扩压器,由于这部分气流在阶梯型离心压气机叶轮中停留的时间更长,阶梯型离心压气机叶轮对其做功更多,受到离心力更大,使得该股气流拥有了更高的压能与动能进入扩压器扩压。两股压比不同的气流经过分隔式扩压器后分别由压气机前集气流道蜗壳、后集气流道蜗壳进行气体收集。

3 双参数输出压气机设计本文所提出的双参数输出压气机设计点选为柴油机在海拔5 000 m工作的最大扭矩点,目标为使发动机在海拔5 000 m高原时功率恢复到平原的85%、进气流量恢复到平原状态的90%、进气压力恢复到平原压力。根据前面的所述辅助增压系统联合仿真的计算结果,得到双参数输出压气机设计所需的流量、压比参数,如表 2所示

| 低压压比 | 低压流量/ (kg·s-1) | 高压压比 | 高压流量/ (kg·s-1) |

| 1.8 | 0.274 | 3.5 | 0.13 |

空气在压气机叶轮出口所获得压能大小主要取决于空气在叶轮出口处切向速度的大小。决定出口气流速度的两个主要因素为叶轮转速和叶轮直径。要实现单个压气机输出两种不同压比的气流,就需要在相同转速下,具有两种叶轮出口直径,大直径输出高压比气体,小直径输出低压比气体。因此对于转速选取尤为重要。由于高低压比相差较大(高压比3.5,低压比1.8),如果转速过低,则要达到高压比3.5需要极大的出口直径;相反若转速过高,则要实现低压比1.8只需要很小的叶轮直径。所以过高或过低转速都会使得高低压出口直径相差过大,阶梯型出口设计不合理[8-10],折中考虑,设定转速为80 000 r/m能够得到一个较合理出口直径设计。

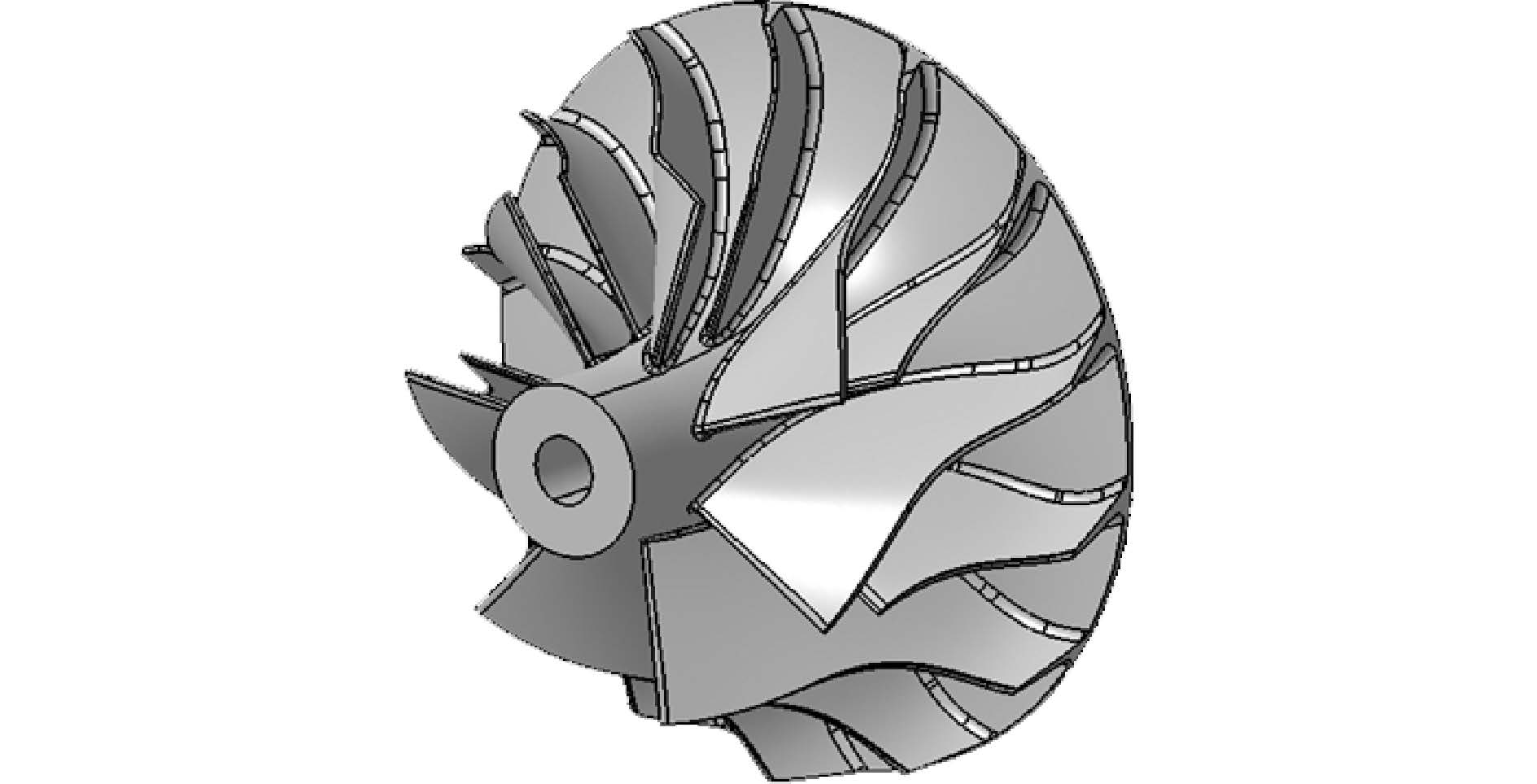

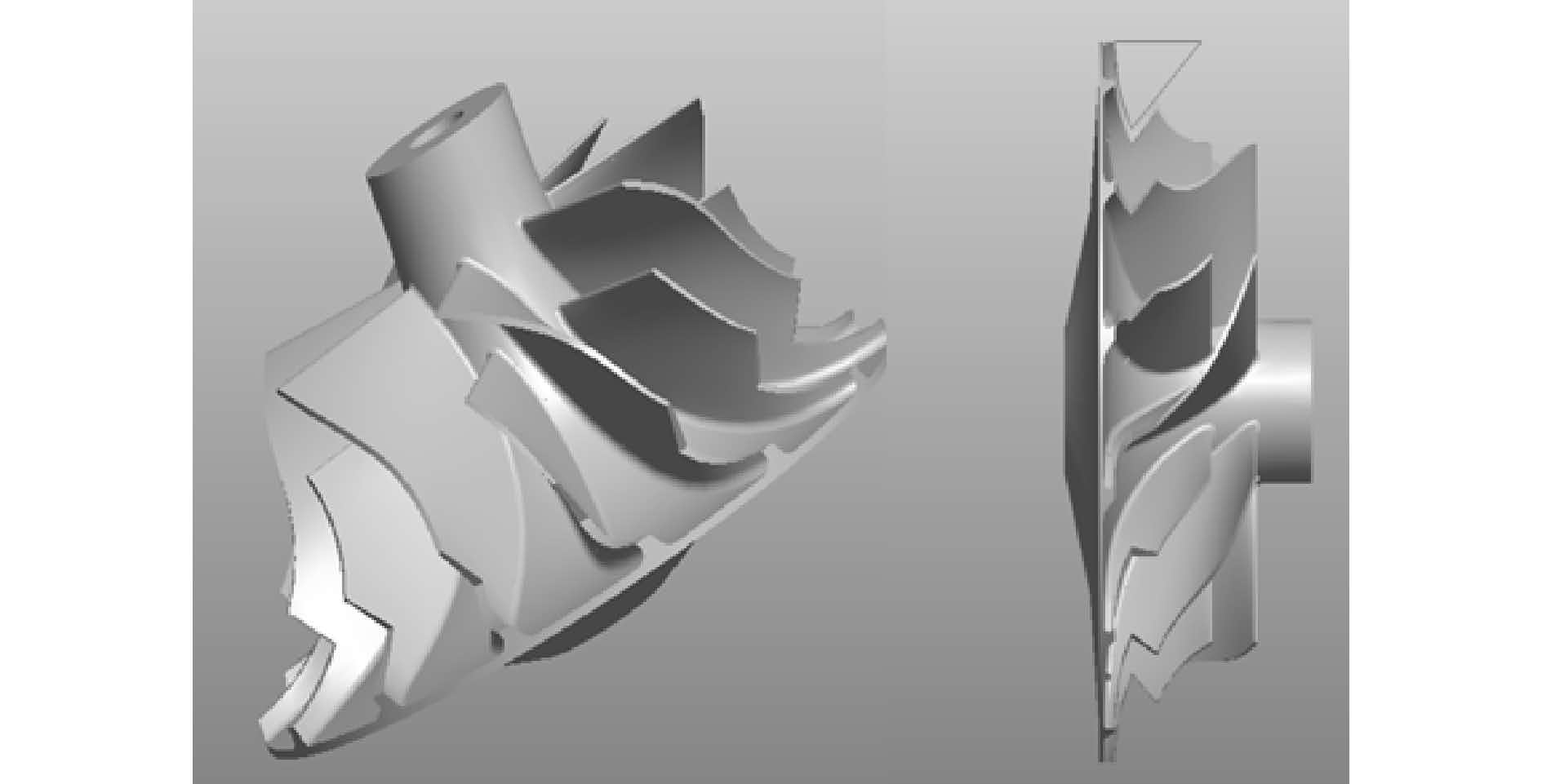

针对双参数输出压气机的特点,本文采用先以高压比(压比3.5)和总流量(0.394 kg/s)为基本参数设计一个高压比母叶轮,然后对高压比母叶轮进行数值模拟,分析其出口流量分布以及叶轮内部压力分布确定低压比输出端叶轮直径和高低压比出口宽度,分析其内部流动情况得到准流线型分隔板形状,最后对高压比母叶片进行切割得到双参数输出的阶梯型叶轮。根据前文所述条件对高压母叶片进行初步设计,得到高压比母叶轮基本参数如表 3所示。使用上述参数得到高压比母叶轮模型如图 5所示。

| 参数 | 值 |

| D0/mm | 28 |

| D2/mm | 124 |

| 叶片进口厚度/mm | 1 |

| 叶顶间隙/mm | 0.5 |

| 主流叶片数 | 7 |

| D1/mm | 89 |

| 叶片出口厚度/mm | 1 |

| 叶轮出口宽度/mm | 11 |

| 叶片后弯角/(°) | 30 |

| 分流叶片数 | 7 |

|

| 图5 高压比母叶轮三维模型 Figure 5 High pressure ratio impeller three-dimensional model |

本文采用商业软件NUMECA对设计的高压比母叶轮进行了数值模拟。先用IGG模块对设计的三维模型进行几何提取,得到叶片压力面、吸力面及轮缘轮毂线;再用AutoGrid模块生成计算网格如图 6所示。最后在FINE模块中进行数值计算,不断修改边界条件直至计算收敛。

|

| 图6 计算网格示意图 Figure 6 Grid computing schematic |

最终的进口边界条件为:压力(总压)55 000 Pa ,温度267 K(此为5 000 m高原大气环境参数),湍流粘度0.000 1 (m2/s)。

最终的出口边界条件为:压力(静压)150 000 Pa,质量流量 0.394 kg/s。

固壁边界条件:绝热,无滑移条件;设计转速:-70 000 r/m(进口为Z轴负方向)

最后计算结果进出口残差为0.19%,计算收敛,计算结果增压压比为3.59,效率为76.8%,所以设计的高压比母叶轮符合要求。

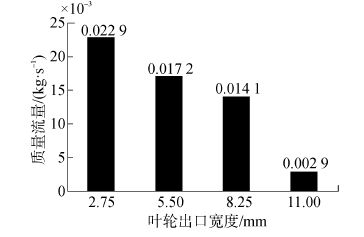

5 计算结果及分析首先对高压比母叶轮的出口流量分布进行分析,理论上,叶轮出口宽度与流量成正比,即高低压比出口宽度可以直接按高低压比输出流量与总流量之比决定高低压比的出口宽度,但经过对母叶轮出口流量分布分析得出,在相同的出口宽度条件下,出口流量从叶根到叶顶逐渐减小,即出口流量并非均匀分布,如图 7所示。

|

| 图7 计算网格示意图 Figure 7 Grid computing schematic |

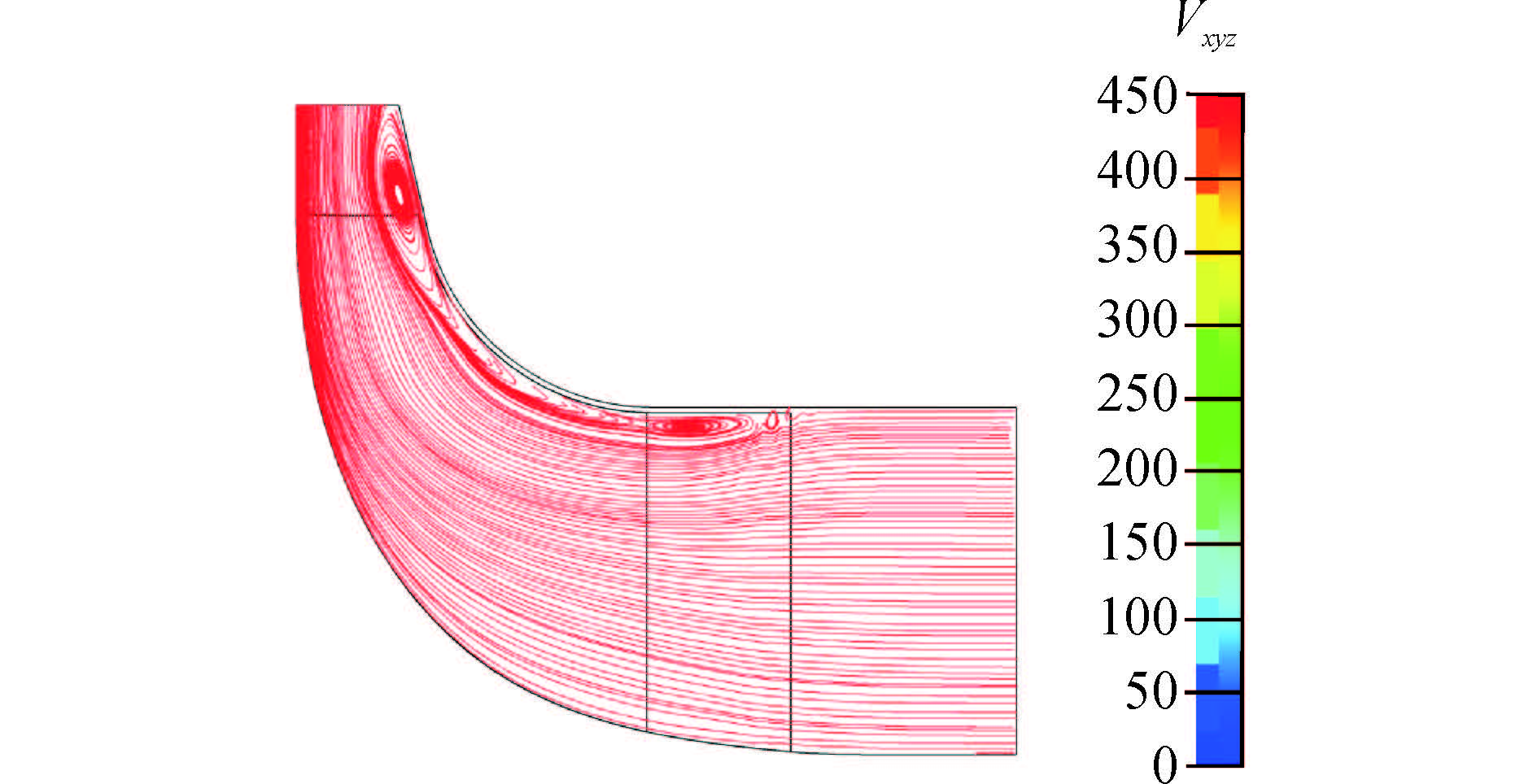

分析其原因一是压气机内流体受到离心力作用会产生由叶顶向叶根的分速度,所以靠近叶根部位的空气质量流量大;二是因为有叶顶间隙的存在,流体在叶顶部分容易产生气流分离,甚至产生二次流,使得靠近叶顶端流量变小。从图 9的子午流线图也可看出。因此本文通过详细计算叶轮出口流量分布来确定高低压比出口宽度分配,经计算所得,高压比出口因在叶根部,所以出口宽度为2.6 mm就可达到流量0.124 kg/s.考虑到分流板的影响,最后确定高压比出口宽度为3 mm,低压比出口宽度为7 mm,分流板厚度为1 mm。

|

| 图9 叶轮子午流线分布 Figure 9 Impeller meridional flow line distribution |

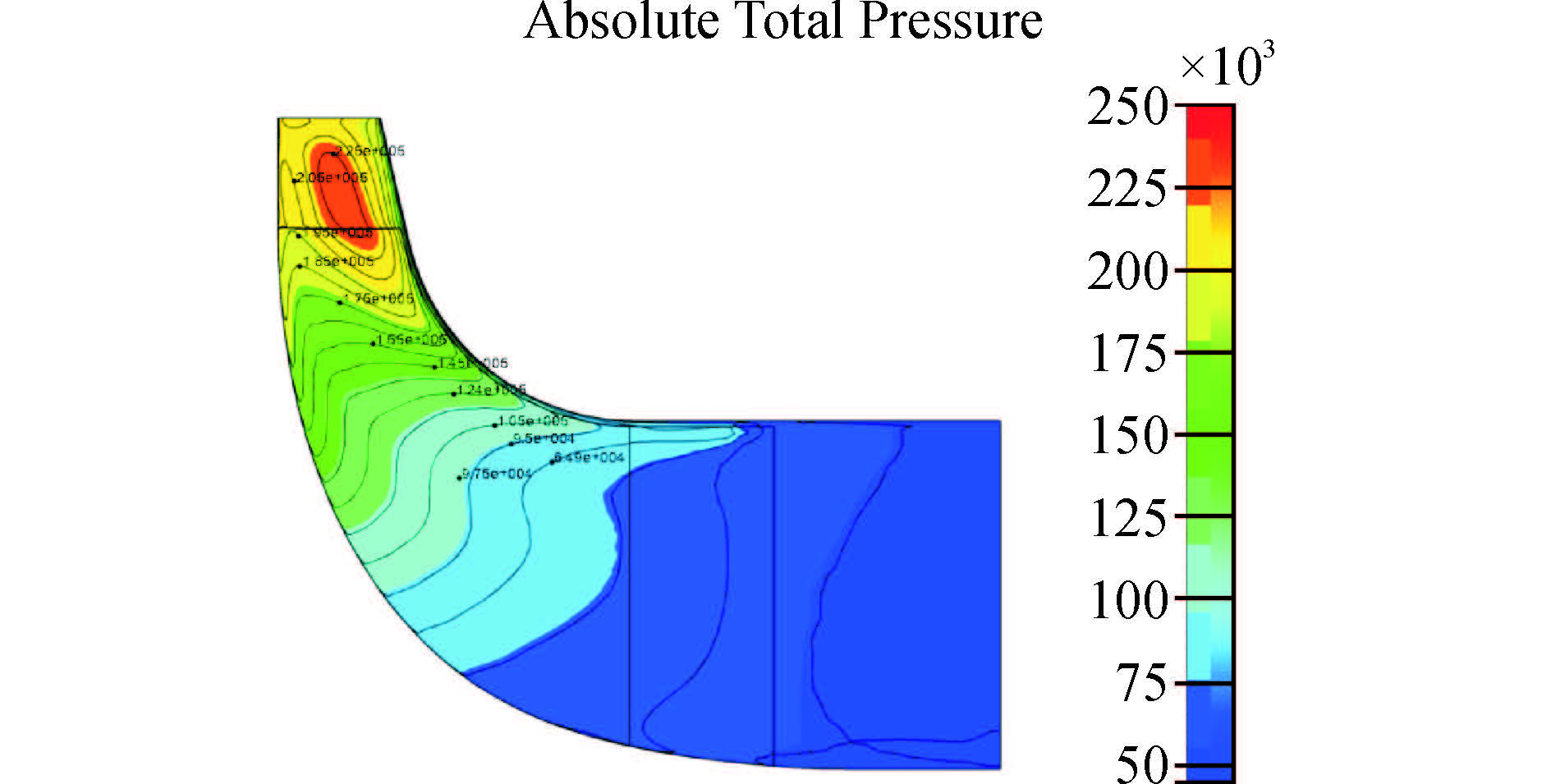

对高压比母叶轮压力分布进行分析,以图 8的仿真结果为依据,可以看出叶轮出口压力平均为200 000 Pa左右,即可以实现高增压比3.5(入口压力5 500 Pa)。从图中分析到叶轮内压力达到100 000 Pa(低压压比1.8)的位置在叶轮直径94 mm出,因此得到低压出口直径为94 mm。

|

| 图8 叶轮压力分布图 Figure 8 Impeller pressure profile |

通过已计算的低压比出口宽度和直径,确定了准流线型分隔板的位置,通过对母叶轮子午流线分布分析,找到经过分隔板位置的流线,如图 9所示。考虑到实际切割加工问题,因此分流板形状为经过该位置流线拟合出的圆弧。经拟合计算得到该圆弧半径50 mm,圆心位置在叶轮出口上方17 mm处。综合所有结果,得到了双参数输出的带有准流线型分隔板的阶梯型叶轮,如图 10所示。

|

| 图10 阶梯型叶轮三维模型 Figure 10 Tip-cut impeller three-dimensional model |

本文介绍一种微型燃气轮机辅助增压系统。并根据辅助增压系统要求设计了一种带有准流线型分流板的双参数输出压气机,通过对辅助增压装置的联合仿真以及对高压母叶片数值模拟得到结论如下:

1) 本文提出的微型燃气轮机辅助增压装置在3 000 m以上可以减少燃油消耗率,恢复功率和扭矩,基本可以恢复到平原水平。

2) 本文通过对高压母叶轮数值分析,发现叶轮出口流量不是随出口宽度均匀分布的,靠近叶根部位流量大,靠近叶顶部位流量小。

3) 通过数值分析准确计算了高低压比出口宽度及直径,得到了准流线型分流板的形状,最后设计出了双参数输出的阶梯型叶轮。

| [1] |

沈颖刚. 高原环境下内燃机工作过程研究[D]. 天津: 天津大学, 2003.

SHEN Yinggang. A investigation on working processes of I. C.engines on highland[D]. Tianjin: Tianjin University, 2003. |

| [2] |

侯宪春, 胡清森. 军运保障中高原和山区对汽车性能的影响及对策[J].

国防交通工程与技术, 2007, 5(3): 61–63.

HOU Xianchun, HU Qingsen. A study of the effects of tableland and mountainous areas on automobile-transportation and our countermeasures[J]. Traffic engineering and technology for national defence, 2007, 5(3): 61–63. |

| [3] |

施新, 李文祥. 匹配二级顺序增压系统的柴油机高原特性仿真[J].

兵工学报, 2011, 32(4): 397–402.

SHI Xin, LI Wenxiang. Simulation on plateau performance of diesel engine matched with two-stage sequential turbocharging system[J]. Acta armamentarii, 2011, 32(4): 397–402. |

| [4] |

北京理工大学. 一种用于恢复内燃机高原动力的燃机型辅助增压系统: 中国, CN201110067607[P]. 2011-08-17.

Beijing Institute of Technology. A driving force for the recovery of high fuel internal combustion type auxiliary booster system: China, CN201110067607[P]. 2011-08-17. |

| [5] |

何义团, 马朝臣, 魏名山, 等. 二级增压系统压比分配试验研究[J].

车辆与动力技术, 2007(2): 1–3.

HE Yituan, MA Chaochen, WEI Mingshan, et al. Testing study on two stage turbocharging system pressure ratio assignment[J]. Vehicle & power technology, 2007(2): 1–3. |

| [6] |

王银燕, 杜剑维, 王贺春. 基于GT-power与Simulink的发动机及其控制系统仿真[J].

系统仿真学报, 2008, 20(16): 4379–4381.

WANG Yinyan, DU Jianwei, WANG Hechun. Simulation of engine and control system based on GT-power and Simulink[J]. Journal of System Simulation, 2008, 20(16): 4379–4381. |

| [7] | HOPMANN U, ALGRAIN M C. Diesel engine electric turbo compound technology[C]//Future Transportation Technology Conference. Costa Mesa, California: SAE International, 2003. |

| [8] |

李培元, 顾春伟. 高压比离心压气机设计与分析[J].

工程热物理学报, 2013, 34(10): 1823–1827.

LI Peiyan, GU Chunwei. Design and analysis high pressure ratio centrifugal compressor[J]. Journal of engineering thermophysics, 2013, 34(10): 1823–1827. |

| [9] |

杨策, 张虹, 马朝臣. 离心压气机叶轮设计方法研究[C]//中国工程热物理学会第十届年会论文集. 青岛, 2002.

YANG Ce, ZHANG Hong, MA Chaochen. Centrifugal compressor impeller design method research[C]//China Engineering Thermophysics Tenth Annual Meeting Proceedings. Qingdao, 2002. |

| [10] |

杨策, 马朝臣, 王航, 等. 离心压气机叶轮设计方法研究进展[J].

内燃机工程, 2002, 23(2): 54–59.

YANG Ce, MA Chaochen, WANG Hang, et al. Centrifugal compressor design methods progress[J]. Chinese internal combustion engine engineering, 2002, 23(2): 54–59. |