农机装备是农业现代化进程中的重要装备,是“中国制造2025”十大领域之一。我国丘陵山地幅员辽阔,微耕机具有广阔的应用前景。目前,微耕机生产企业普遍存在产能不足,生产管理水平亟需提高的难题,主要表现为生产线不平衡、生产效率低下。如何以较少的投入,快速提高生产率是较多微耕机生产企业迫切需要解决的问题。通过计算机仿真技术寻找瓶颈工位,同时利用工业工程方法进行生产线平衡优化,是提高机器设备和人员利用率、提高劳动生产率的有效解决方案[1-2]。可视化计算机仿真技术的迅速发展,降低了建模成本,提高了建模准确度[3-4],基于FlexSim的仿真优化获得了相关研究者的青睐。宝斯琴塔娜等[5]在研究相关建模仿真理论的基础上,应用FlexSim软件对多条流水生产线进行仿真优化,验证了设计方案的合理性。龚立雄等[6]对摩托车涂装生产线流程进行了研究,建立了基于FlexSim的仿真模型,针对模型中的工艺流程瓶颈,进行了二次优化,使摩托车涂装线达到满足要求的平衡。朱小蓉[7]对仓储作业系统进行了研究,利用FlexSim模拟出入库作业,理清了物流中心仓储作业系统的综合效率跟货架的存储策略、设备人员的协调运作之间的密切关系,并提出了优化方案。Garrido[8]认为FlexSim可以在短时间内帮助用户发现问题,并找出多个选择方案。Bai等[9]以重庆汽车生产线为研究对象,提出不改动生产线、引进新技术和改进工人效率等条件,通过FlexSim找出瓶颈工序,获得了两个优化方案供企业选择,最终提高了生产效率。Chen等[10]提出对3条单生产线组成的混合生产线进行研究,使用FlexSim找出混合生产线的瓶颈工序,优化后实现了高效的混流生产,满足了多品种小批量的定制化生产要求。

本文针对HTBS公司微耕机包装线产能亟待提高的问题,结合FlexSim仿真技术分析包装线瓶颈,依据经验排序法对包装线的工序进行优化[11],短时间内在很少投资或无需投资的情况下,提高企业的生产效率,有效增强企业的核心竞争力。

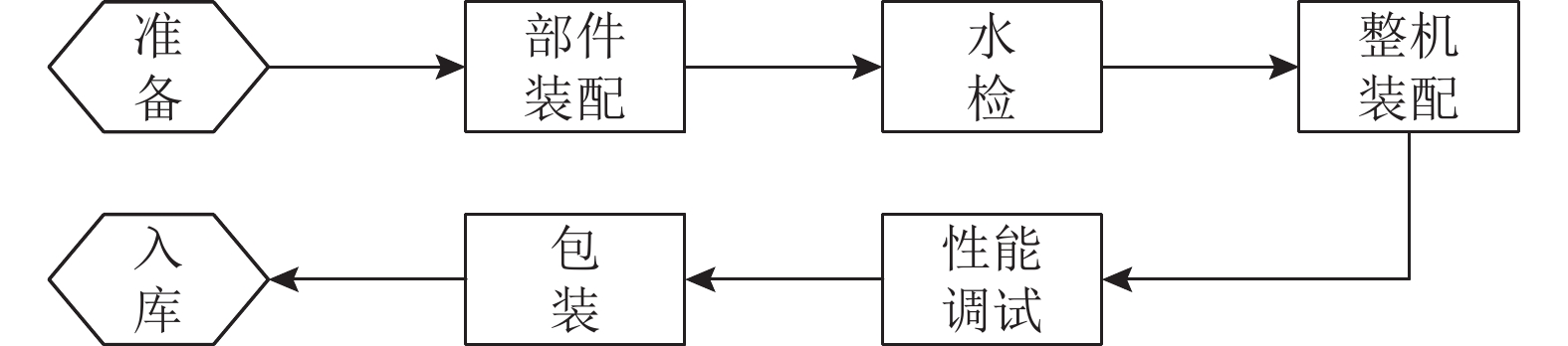

1 HTBS微耕机生产线瓶颈分析近年来,HTBS公司微耕机国际国内订单数量稳步增加,现有产能已经不能满足市场需求,提高劳动生产率成为公司当前最为紧迫的任务之一。HTBS公司微耕机生产主要包括部件装配、水检、整机装配、性能调试和包装5个部分,如图1所示。

|

图 1 微耕机生产流程图 Fig. 1 Micro-tillage production process |

部件装配包括行走箱和变速箱的装配两部分,装配完成后进行连接和密封;对密封箱体进行气密性检测,检查是否存在漏气问题;然后,将检测合格的产品运送至整机装配线,将发动机、扶手架等其他部件安装于箱体上,完成整机装配;整机装配完成后,运至调试车间,进行性能测试;对调试合格的微耕机进行包装,最后将完成包装的成品入库。由于空间限制,调试车间和包装线之间的暂存区允许的最大在制品库存为20台,但目前约为70台,为整个车间在制品最多的暂存区。因此,包装线是整个微耕机生产流程中的“瓶颈”环节。

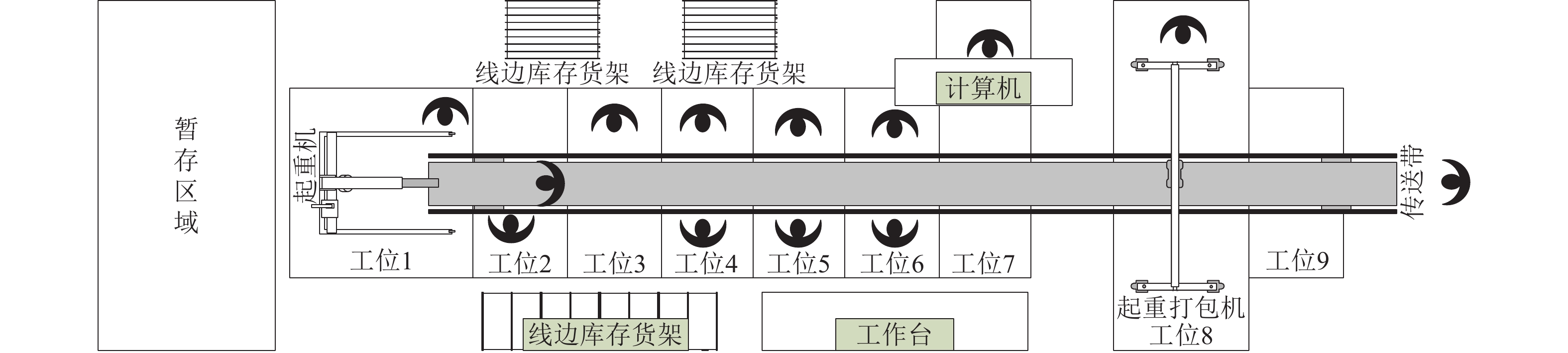

2 微耕机包装线现状 2.1 包装线流程包装线工位布置如图2所示,共9个工位,13名操作工人。

|

图 2 包装线工位布置图 Fig. 2 Packing line workstation layout |

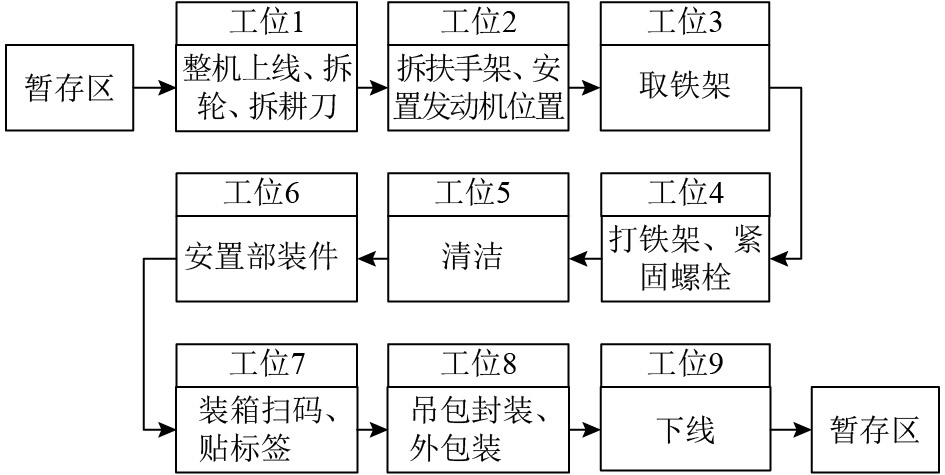

其中,工位1负责将调试合格的产品送上包装线;工位2负责拆卸扶手架和发动机;工位3需要为工位4准备足量的零部件(铁架);工位4负责铁架的固定;工位5对微耕机表面脏污进行清洁作业;工位6是领取微耕机的部装件,比如挡泥板、刀具等;工位7负责对产品进行装箱,贴标签,将产品信息录入系统;工位8利用起重打包机对产品进行外部塑料包装;工位9将完成包装的产品进行下线入库。微耕机包装线流程如图3所示。

|

图 3 微耕机包装线流程图 Fig. 3 Micro-tillage production packaging line flow |

为方便后续仿真模型参数的设置,利用秒表时间研究法在生产现场进行数据收集。通过秒表测时法来进行各个工序的作业时间测量,利用三倍标准差法剔出观测数据中的异常值,计算平均观测时间并记录;根据包装线的实际情况确定宽放率,得出各工序及工位的标准作业时间,即实际生产节拍[12],如表1所示。

| 表 1 包装线作业情况 Tab. 1 Packing line operation |

步骤1 创建对象。

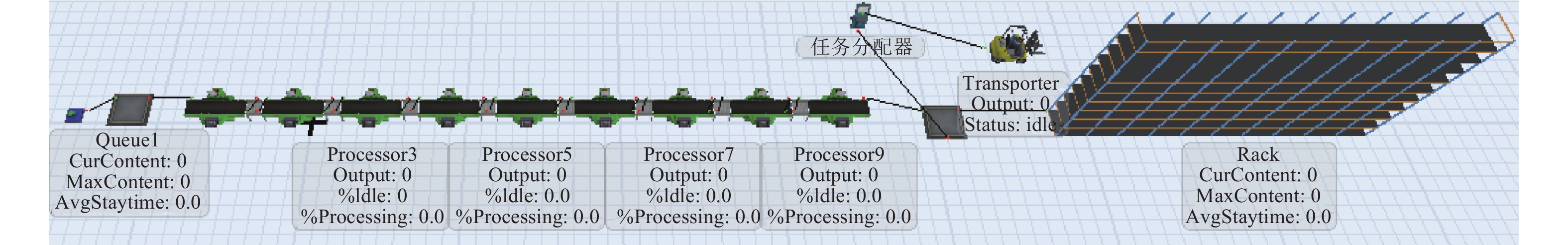

从对象库中用鼠标拖动一个发生器(Source)、9个处理器(Processor)、8个传送带(Conveyor)、2个队列(Queue)、一个任务分配器(Dispatcher)、一个叉车(Transporter)和一个货仓(Rack)(作用等同于吸收器)。

步骤2 连接对象。

按照产品的流动路径,从Source开始两两连接对象,产品将沿着连线在对象间流动,连接时注意连接方向是从起点对象到终点对象[13-15],建立如图4所示的Flexsim包装线仿真模型图。

|

图 4 包装线仿真模型图 Fig. 4 Packaging line simulation model |

步骤3 设置实体参数。

1) 设置发生器的参数,根据实际生产中收集的数据,发生器的速率为65 s/台;

2) 设置传送带的参数,传送带的速度可以调节,设定模型中所有传送带的速度为0.5 m/s;

3) 工位1~9处理速率如表2所示,即Processor1~Processor9的处置速率分别满足69 s/台,68 s/台,8 s/台,62 s/台,15 s/台,17 s/台,60 s/台,80 s/台,35 s/台。

| 表 2 处理器速率 Tab. 2 Processor speed |

4) 根据实际生产中收集的数据,两个暂存区(Q1和Q2)的最大库存为20台;

5) 根据实体Q2的参数,设定运输机(transporter)的容量为1个;根据实际生产中收集的数据,运输机的最大运输速度为6 台/min;

步骤4 重置和运行模型。

完成上述步骤之后,仿真模型建立完成。

3.1.2 模型运行及分析在菜单栏中,点击【重置】命令,完成编译。公司目前为单班制生产,每日工作时为8 h,设置运行时间为28 800 s(8 h/d),点击【运行】按钮开始运行模型。运行结束后,点击【数据】按钮,输出统计报告和仿真结果报告,如表3和表4所示。

| 表 3 初始模型仿真结果报告 Tab. 3 Initial model simulation results report rate |

| 表 4 初始模型统计报告 Tab. 4 Initial model statistics report |

表3中货栈R产品数量为354台,暂存区Q1库存为66台,与实际生产情况相符。表4中工位3、8的加工率分别为10.31%、98.71%,表明包装线目前处于较为严重的生产不平衡状态;工位3、5、6的加工率分别为10.31%、19.02%和21.38%,对应的阻塞率平均达70%;工位1、2、8平均加工率达90%以上。由此可知,工位1、2、8是包装线的瓶颈环节,是重点优化对象。

3.2 方案优化设计为实现包装线各个工位的负荷均衡,运用经验排序法对包装线瓶颈环节进行优化。由测试工段的节拍65 s可知,包装线固定节拍应为65 s左右,因此采用经验排序法来安排工序[11]。

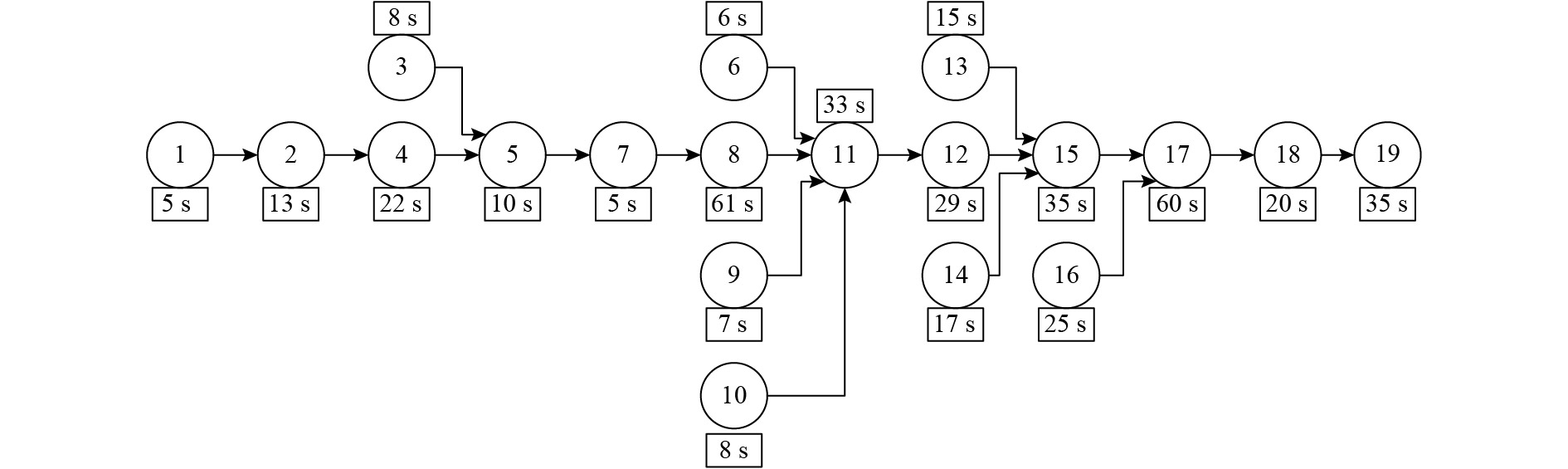

3.2.1 经验排序法包装线作业工序顺序如图5所示。

|

图 5 包装线作业工序顺序示意图 Fig. 5 Packaging line operation sequence |

步骤1 制作作业工序工时和顺序表。

由表5可知,作业工序3、6、9、10、13、14和16没有紧前工序,即这7个工序可更改作业顺序,不需要等待其他工序完成后再进行。

| 表 5 包装线作业工序工时和顺序表 Tab. 5 Packaging line working procedure time and order |

步骤2 计算工位数。

已知包装线包装一台产品的时间为T总=414 s,假设Ti为各工位工时,则工位数N为

| $\quad\quad N = {T_{\text{总}}}/{\rm{CT}}\text{。}$ | (1) |

式中CT为生产节拍,由式(1)计算出包装线的工位数为7。

步骤3 工序初步确定。

根据CT和估算工位数进行工序初步确定。工序4、8、11、15、17和19作业时间较长,初步定为主工序,计算主工序工时与节拍CT的差值,如表6所示。

包装线作业工序工时和顺序如表5所示。

| 表 6 包装线主工序情况 Tab. 6 Main process of packing line |

尽管工序5工时相对较短,但优先度较高,因此也作为主工序考虑。

步骤4 确定未安排工序的作业工位。

未安排的工序分别是1、2、3、5、6、7、9、10、12、13、14、16和18,可以编入表6工时较短的工位,使得各工位工时差为最小。将12编入工位3,将16编入工位4,将18编入工位6,将1、2、3、5和7编入工位1;剩余工序为6、9、10、13和14,组合为一个新工位。

步骤5 设计工位作业顺序表。

计算各工位工时与CT的差值。

根据表7重新对原工位和工序进行编排,得到优化后的包装线流程如表8所示。

| 表 7 包装线作业工位排定表 Tab. 7 Packing line job assignment |

| 表 8 优化后的包装线流程 Tab. 8 Improved packaging line process |

导入表8中优化后的包装线各工位数据,重新设置模型参数后,点击【运行】,输出模型仿真报告和统计报告如表9和表10所示。

| 表 9 优化后模型仿真结果报告 Tab. 9 Optimized simulation results |

| 表 10 优化后模型统计报告 Tab. 10 Optimized Model statistical report |

包装线优化前后各指标对比情况如表11所示。

| 表 11 包装线优化前后各指标对比情况 Tab. 11 Comparison of various indicators after packaging line optimization |

包装线平衡主要优化结果如下:

1) 包装线各工位平均加工时间比例由58.28%提升到90.21%;

2) 各工位没有阻塞现象;

3) 暂存区库存量由66台降低至7台,符合微耕机整条生产线暂存要求;

4) 日产量从354台提升至436台;

5) 减少了包装线工人1名;

6) 减少了2个工位,节省了生产空间;

7) 生产线平衡率从66.67%提高到90.77%。

综合来看,包装线各工位负荷趋于平衡,优化效果显著。

4 结束语根据HTBS实际情况,公司当前提高生产能力的关键仍然是生产线的平衡优化,因此,对产线平衡进行分析,解决瓶颈问题,提高生产能力是企业关注的核心问题。本文通过对微耕机包装线的平衡优化,包装线平衡率从66.67%提升到90.77%;日产量从354台增加到436台,增长23.2%;暂存区库存从66台降低至7台,减少89.3%;减少了1名操作工人和2个工位,生产成本降低。

| [1] |

王媛. 基于Flexsim的磁极铁芯生产线仿真优化研究[D]. 太原: 中北大学, 2017.

WANG Yuan. Research on simulation optimization of the production line of pole core based on Flexsim[D]. Taiyuan: North University Of China, 2017. |

| [2] |

朱琼, 陈雪芳, 田世勇, 等. 基于仿真技术的生产线平衡优化研究与应用[J].

工业工程与管理, 2008, 13(4): 110-113.

ZHU Qiong, CHEN Xuefang, TIAN Shiyong, et al. The application and research of a simulation-based streamline balance method[J]. Industrial Engineering and Management, 2008, 13(4): 110-113. DOI: 10.3969/j.issn.1007-5429.2008.04.023. |

| [3] |

田凌峰. 基于FLEXSIM的A公司生产线平衡问题优化研究[D]. 成都: 成都理工大学, 2017.

TIAN Lingfeng. Research on optimization of production line equilibrium problem of Company A based on Flexsim[D]. Chengdu: Chengdu University of Technology, 2017. |

| [4] |

孙先富. 基于Flexsim的混流生产线仿真与优化研究[D]. 河南: 河南工业大学, 2011.

SUN Xianfu. The studies on simulation and optimization of mixed flow production line based of Flexsim[D]. Henan: Henan University of Technology, 2011. |

| [5] |

宝斯琴塔娜, 陈红霞, 姜广君, 等. 基于FLEXSIM的流水线生产物流优化[J].

工业工程与管理, 2008, 13(4): 106-109.

BAO Siqintana, CHEN Hongxia, JIANG Guangjun, et al. Optimizing the logistics of streamline based on software Flexsim[J]. Industrial Engineering and Management, 2008, 13(4): 106-109. DOI: 10.3969/j.issn.1007-5429.2008.04.022. |

| [6] |

龚立雄, 谭国, 黄敏. 基于Flexsim的摩托车涂装生产线仿真与优化研究[J].

工业工程与管理, 2014, 19(3): 122-126.

GONG Lixiong, TAN Guo, HUANG Min. Simulation and optimization of motorcycle coating product line based on Flexsim[J]. Industrial Engineering and Management, 2014, 19(3): 122-126. DOI: 10.3969/j.issn.1007-5429.2014.03.020. |

| [7] |

朱小蓉. 基于Flexsim的钢材仓储系统出入库仿真与优化[D]. 成都: 西南交通大学, 2012.

ZHU Xiaorong. Simulation and optimization of in-out storage of steel warehouse system based on Flexsim[D]. Chengdu: Southwest Jiaotong University, 2012. |

| [8] |

GARRIDO J M. Introduction to Flexsim[M]. US: Springer, 2009.

|

| [9] |

BAI Jianming, PAN Jinhang. The optimization and simulation of automobile production line based on Flexsim[C/OL]. (2011-08-30). International Conference on Management and Service Science, MASS 2011, 2011.

|

| [10] |

CHEN Hongxia, YANG Dong, SUN Honghua. Simulation research of the mixed-model production line based on Flexsim[C/OL]. (2009-12-04). https://ieeexplore.ieee.org/document/5344303.

|

| [11] |

张志勇. 基于产品工序分析的系统组装生产线平衡分析与改善[D]. 上海: 上海交通大学, 2011.

ZHANG Zhiyong. The methods for solving the problem of balancing an assembly line[D]. Shanghai: Shanghai Jiao Tong University. |

| [12] |

宋小双. 基于IE理论的LY公司生产线平衡改善研究[D]. 成都: 西南交通大学, 2012.

SONG Xiaoshuang. The improvement research of LY Company's production line balancing base on the theory of IE[D]. Chengdu: Southwest Jiaotong University, 2012. |

| [13] |

秦天保, 周向阳. 实用系统仿真建模与分析--使用Flexsim[M]. 北京: 清华大学出版社, 2016.

|

| [14] |

杨帆. 基于Flexsim的生产线仿真优化[J].

物流工程与管理, 2017, 39(12): 125-127.

YANG Fan. Simulation and optimization for production line based on Flexsim[J]. Logistics Engineering and Management, 2017, 39(12): 125-127. DOI: 10.3969/j.issn.1674-4993.2017.12.041. |

| [15] |

王建青, 邵延君, 刘永姜. 基于Flexsim的炼镁生产线仿真与优化[J].

工业工程, 2009, 12(2): 78-81.

WANG Jianqing, SHAO Yanjun, LIU Yongjiang. Simulation and optimization of management smelting process based on Flexsim[J]. Industrial Engineering Journal, 2009, 12(2): 78-81. DOI: 10.3969/j.issn.1007-7375.2009.02.018. |

2019, Vol. 22

2019, Vol. 22