随着市场需求的不断变化,多品种动态批量生产是许多制造企业零部件机加车间生产系统面临的趋势。传统功能分区布置模式和落后的生产组织理念已经成为车间生产系统提高有效产出和竞争优势的瓶颈,根据生产任务对其进行阶段性再布置与流程优化成为一种现实需求。

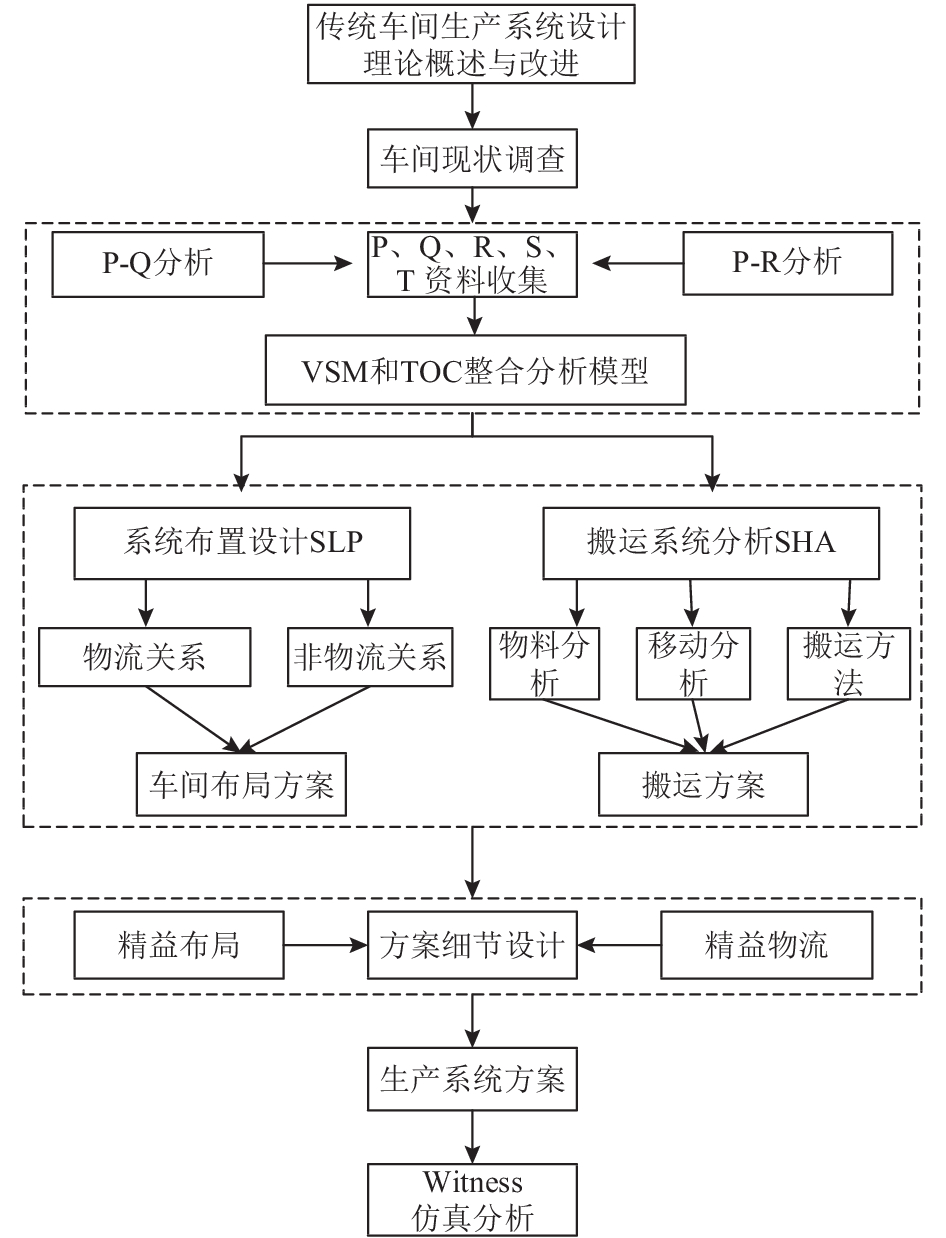

早期的物流设施布局主要依靠设计人员长期积累的经验进行物流系统或者厂区的布局。直到美国的Muther[1]于20世纪60年代提出系统布置设计(SLP)理论以及搬运系统分析(SHA)方法,物流设施布置问题才得以解决。目前,SLP和SHA方法的结合使用已经可以很成熟地运用到实际问题的解决中。冯定忠[2]结合SLP和SHA方法对车间设施及物流系统的布置进行设计与评估,运用仿真软件模拟实际的运行情况,得出完善的布置方案。钟久亮[3]通过SLP方法制定方案并实现了车间设施的合理布局。王海燕、卓奕君[4]运用仿真的方法针对某混流化产线区域设施进行了规划和设计,运用Witness仿真进行方案结果的验证。随着“制造2025”的提出,车间生产系统的设计改善应紧密结合生产现状,因此基于VSM和TOC整合模型识别生产系统瓶颈和消除浪费,再结合改进型SLP和SHA方法,是车间设计改善的关键。

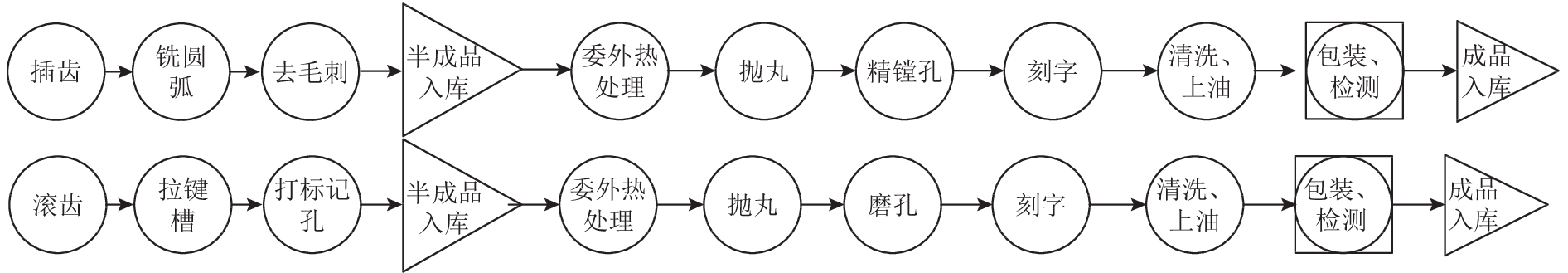

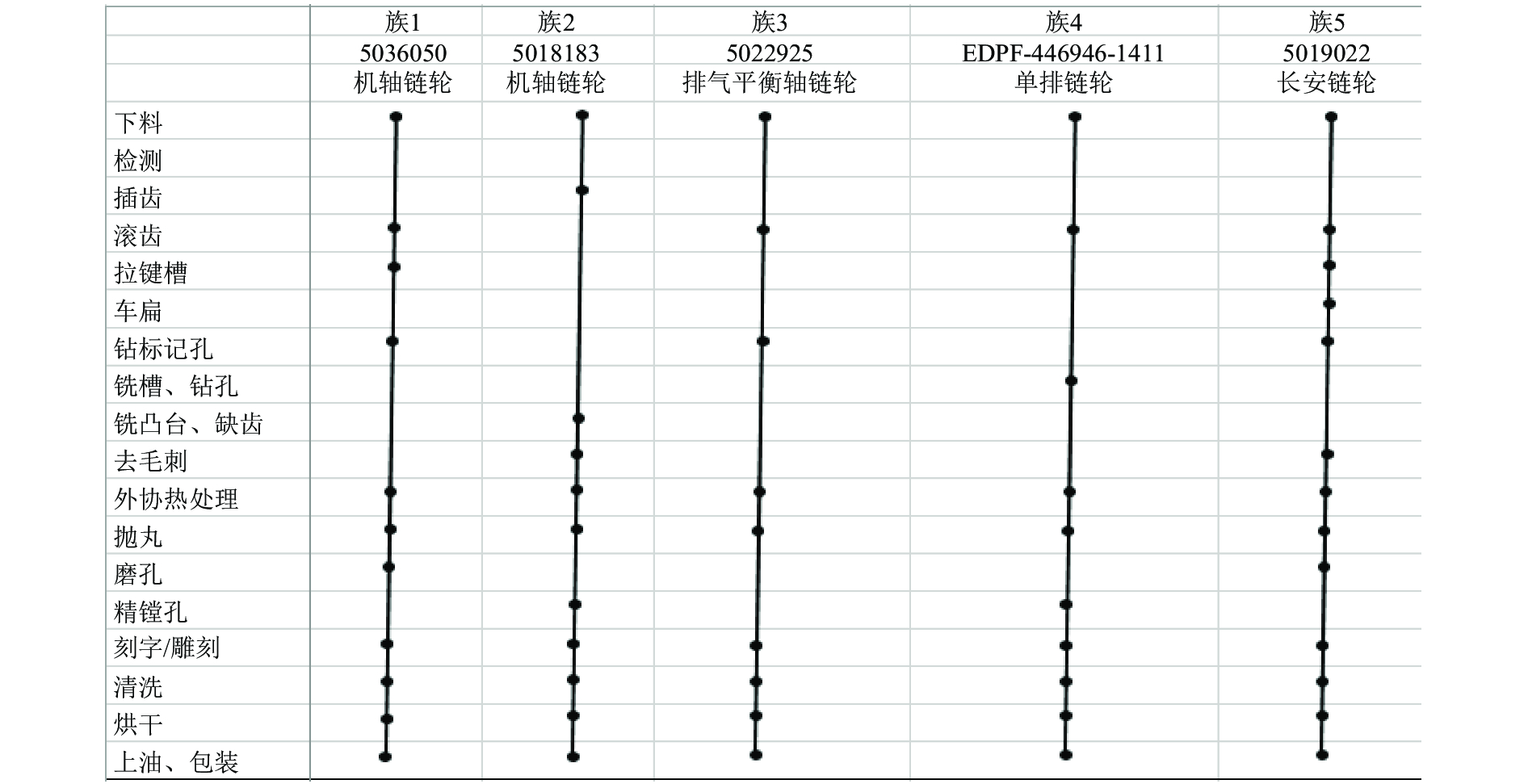

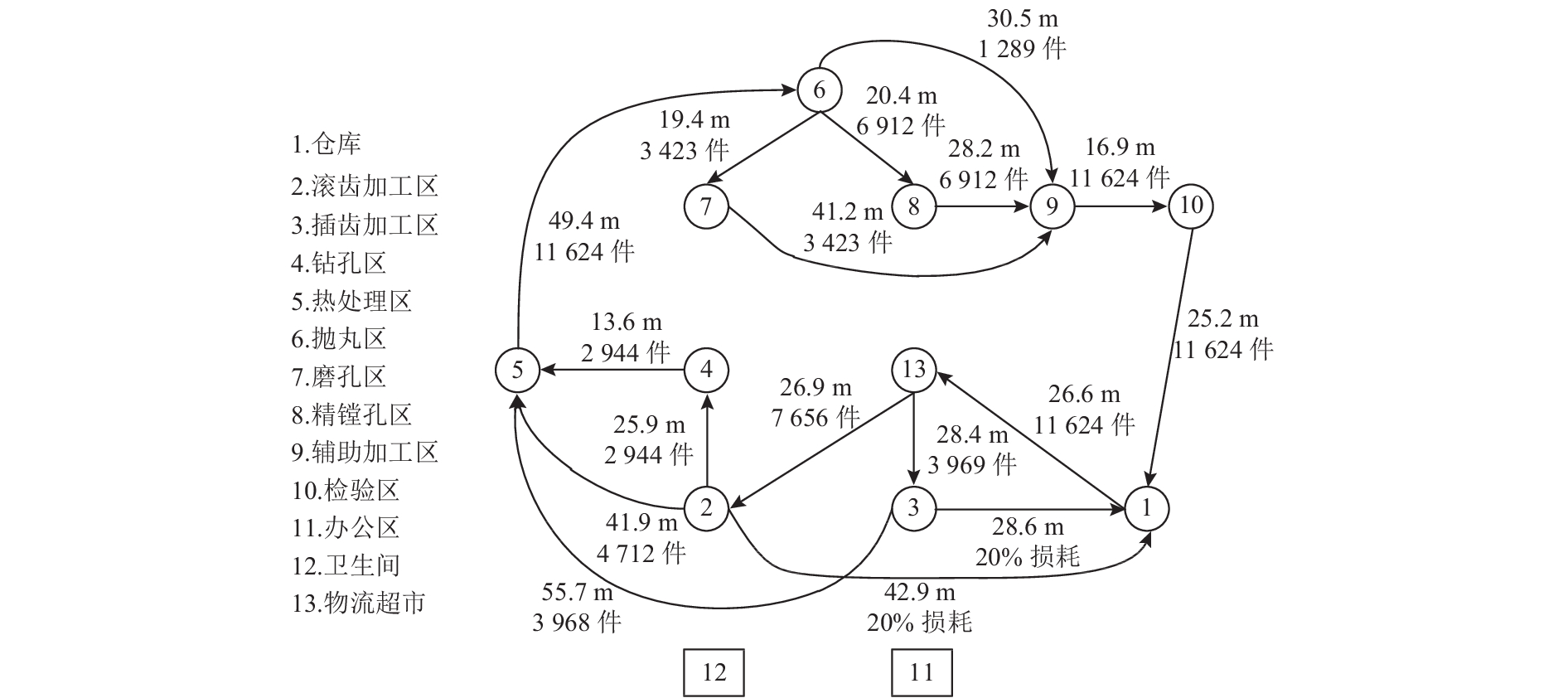

1 问题的描述本文主要针对某汽车零件公司链轮车间进行研究。至2019年,用户需求预计将翻一番。面对市场需求,现有厂区布局和物料搬运系统达不到要求。该链轮组车间生产的链轮种类达30余种。产品工艺流程如图1。

链轮车间现有设备29台,包括数控车床、滚齿机、加工中心、插齿机等11个类别,设备净占地面积198 m2。

|

图 1 产品工艺流程 Fig. 1 Product process |

价值流图析技术起源于日本丰田,丰田公司称其为“物料与信息流”(material and Information flow)。Womack和Jones[5]将价值流图的作用总结为“指出物资和信息无障碍流通的途径”。价值流图分析方法的作用就是挖掘整个生产过程中所存在的问题,并加以改善[6]。约束理论是Goldratt开创的一种面向增加产销率而非传统的面向一味减少成本的管理理论[7]。TOC管理思想[8]概括为:①找出系统约束;②突破约束;③其他活动服从于第二步中提出的措施;④实施措施,使约束环节不再是约束;⑤回到步骤①持续不断改善。通过对产品未来三年预测产量进行PQ分析,选取产量最大的5036050机轴链轮作为代表产品进行VSM分析,并利用TOC方法识别生产系统瓶颈。

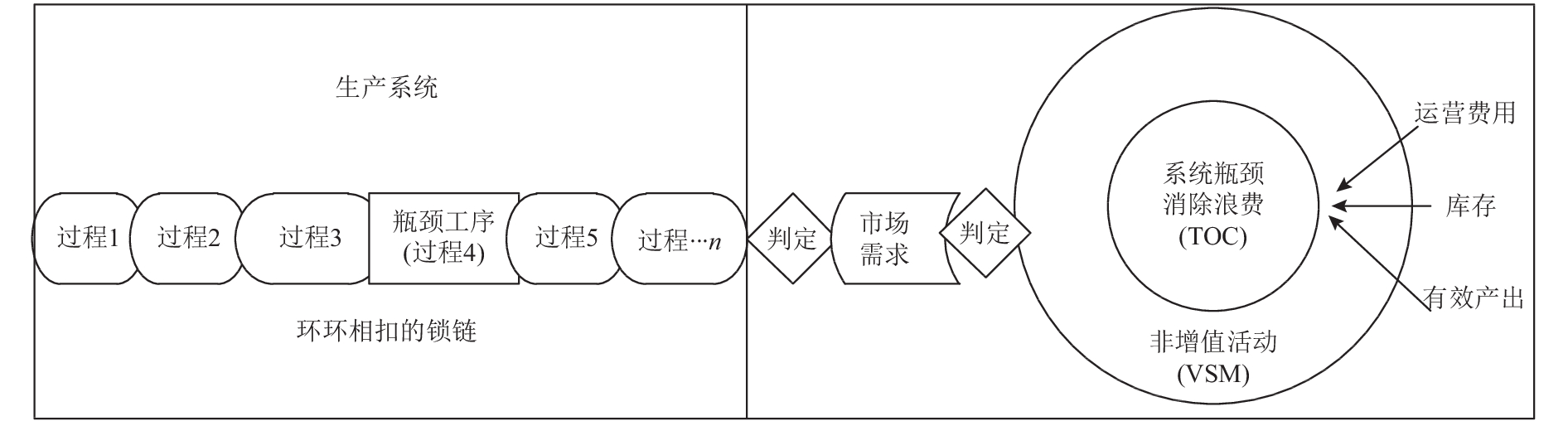

2.1 价值流图与TOC整合模型综上,结合价值流图析技术和约束理论的优势,给出两者整合的思路:首先识别出所有非增值价值流活动以及通过分析发现影响系统增值率的问题,按照约束理论三大指标的相关程度进行细分,找出制约系统的“约束”,打破瓶颈来提高系统的产出。整合模型如图2所示。

|

图 2 价值流图与TOC整合模型 Fig. 2 VSM and TOC integration model |

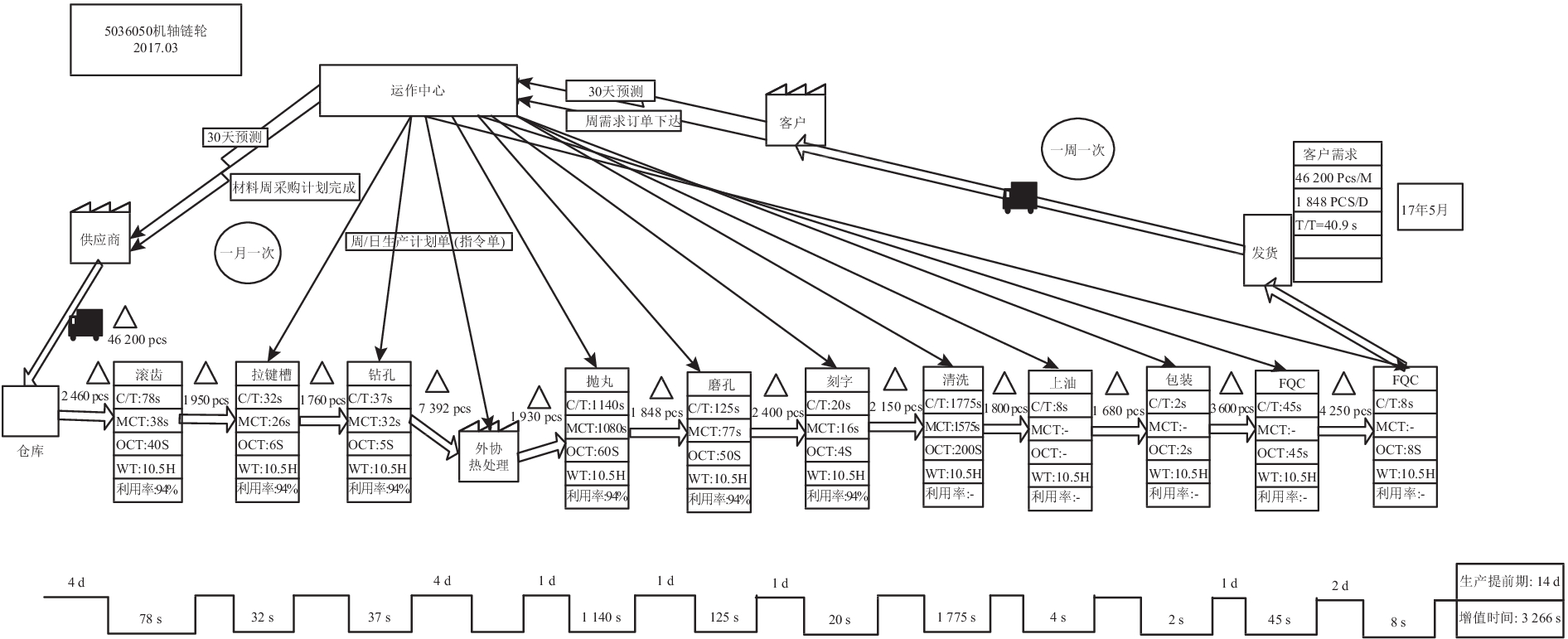

定义链轮车间生产系统的VA(增值活动)、NVA(非增值活动)、NNVA(必要非增值活动)后,通过现场调研,收集各工序的作业人数(HC)、工作节拍(CT)、总通过时间(TPT)、设备综合效率(OEE)、生产班次、工作时间等数据,绘制5036050机轴链轮现状价值流图如图3。

|

图 3 5036050机轴链轮价值流现状图 Fig. 3 Current value stream mapping for 5036050 Crankshaft sprocket |

根据绘制出的价值流现状图计算增值时间、非增值时间、增值比等,结果如下。

增值时间:VTA=78+32+37+1140+125+20+ 1 775+4+2+45+8=3 266(s)

非增值时间:NVTA=4+4+1+1+1+1+2=14(d)

增值比:VRA=3 266/(14×21×3 600)=0.3%

根据精益生产、精益物流的浪费原则,结合车间实际状况,对价值流现状图展开分析。

1) 库存的浪费。一月一次的供货周期使库存处在较高水平。生产的不平衡导致线边库存较多,交货周期过长。

2) 不良品的浪费。现有工序合格率只有94%,提升空间较大。

3) 等待的浪费。热处理工序委外,占据5 d生产提前期。FQC(最终质量检验)距离链轮车间较远,占据2 d生产提前期。

4) 搬运的浪费。现有布局和搬运方式的不合理,导致整个物料搬运系统处于杂乱状态,且存在搬运距离过长、重复搬运。

5) 设备、人员的浪费。各工序生产节拍不平衡,设备、人员存在较大浪费。

2.4 约束理论下价值流改善分析价值流图析方法的作用在于挖掘生产系统中存在的所有浪费,并强调对所有浪费进行消除。约束理论则认为,系统中某些环节的改善并不能为企业带来效益,必须找出系统中的瓶颈,并加以打破。TOC就是围绕有效产出、库存、运营费用3个关键指标,识别系统“约束”。

1) 热处理工序。热处理工序进行委托外包,不但占据5 d生产提前期,也大大增加库存,系统的市场反应速度变慢。

2) FQC工序。FQC(最终质量检验)距离链轮车间较远,占据了2 d生产提前期,增大库存。

3) 抛丸工序。抛丸工序生产能力有限,每日任务难以完成,为系统瓶颈资源。

由VSM和TOC整合模型分析,找出了生产系统的制约因素,即“瓶颈”。在下面的生产系统设计方案中应最大化地挖掘和提升“瓶颈”工序的能力,不断提高产销率。

3 生产系统设计基于整合模型分析后,建立热处理和链轮车间FQC工序,运用改进型SLP方法重新规划车间布局。同时结合精益物流相关技术,进行搬运系统设计,以缩短搬运路线,降低物流成本。精益物流是基于精益生产提出的概念,能够有效解决企业物流的规划和管理问题[9]。精益思想是应对浪费的强有力“武器”[10]。精益物流的发展非常迅速,系统不断完善,在运输手段、价值流分析、拉动看板等方面也有较为成熟的研究[11]。生产系统总体设计思路如图4。

|

图 4 研究内容框架 Fig. 4 The framework of the research content |

传统SLP方法受设计者主观影响过大,因此进行改进。改进如下。

1) 整理影响非物流关系的因素,详细分类列举。根据企业的实际性质,由员工及车间主管综合考虑确定权重,利用AHP法确定权重值。建立非物流相关图。

2) 抛弃原有的等级评分方式,重新选取适合厂区布置的方案评价因素集,计算物流与非物流关系的权重。

3) 对物流和非物流关系,建立计算模型。将当量物流量与量化后非物流关系建立数量关系,形成量化的综合关系。

3.1.1 物流关系分析该链轮车间产品达30余种,首先按工艺流程进行PR分析,如图5。计算各族当量物流量,汇总成物流从至表。之后采取设备需求预测模型估算设备台数。模型如式(1)~(3)所示。

| $\quad\quad F = SQ/\left( {EHR} \right)$ | (1) |

| $\quad\quad Q = {Q_{\rm{n}}}/{T_{\rm{n}}}$ | (2) |

| $\quad\quad {T_{{\rm{n}} }} = 2 \times 12 \times 25 \times 3\;600 = 2.16 \times {10^6}\left( {\rm{s}} \right)$ | (3) |

式中,F为每班机器数量;S为工序时间;Q为每班生产数量;E为设备利用率;H为机器可用时间;R为设备产出率;Qn为年销量;Tn为年可用时间

|

图 5 PR分析 Fig. 5 PR analyze |

年可用时间Tn为12个月,每月工作日为25 d,实行两班制,每班工作10.5 h。设备可用时间按每班时间考虑。设备产出率为94%。

按布置原则对生产区域进行划分,并根据设备台数预估各区域面积。划分情况如表1。

| 表 1 作业区划分 Tab. 1 Operating region partition |

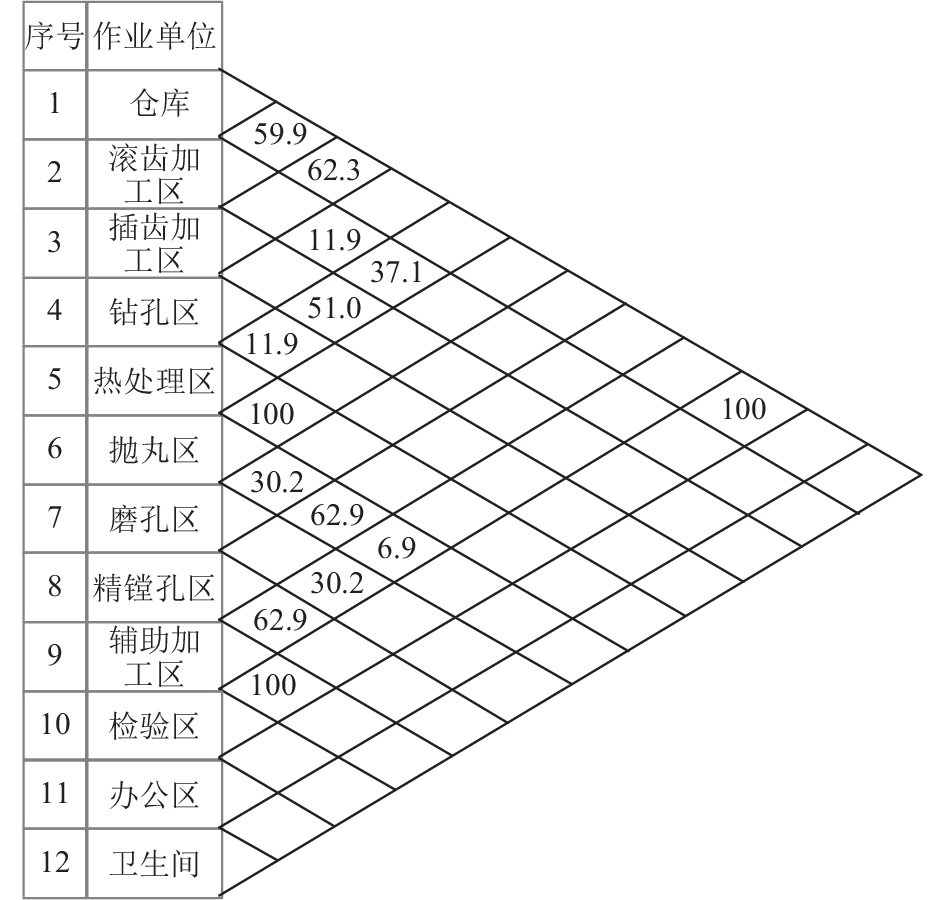

标准化各作业区间当量物流量来表示物流关系,如图6所示。

|

图 6 作业单位物流相关图 Fig. 6 Operation units logistics related figure |

根据车间的实际情况,由专家对给出的4个影响因素进行评分,得出非物流影响因素判断矩阵,如表2所示。

| 表 2 非物流影响因素判断矩阵 Tab. 2 Non-logistics influence factor judgment matrix |

由APH法确定各因素权重值,如表3所示。

| 表 3 非物流因素权值 Tab. 3 The logistics factors weight table |

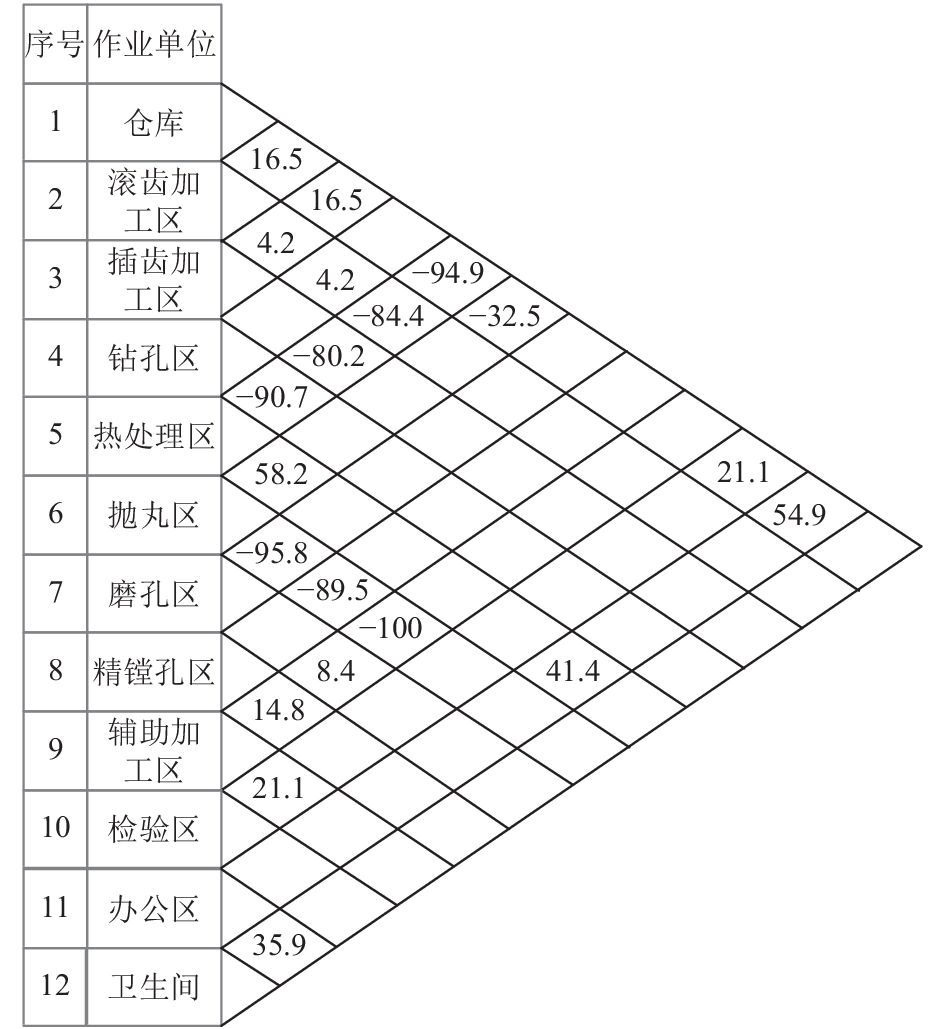

由具体评分,再根据权值进行计算。同样采用标准化的非物流影响因素评分表示非物流关系,形成非物流相互关系图,如图7。

|

图 7 作业单位非物流相关图 Fig. 7 Operation units non-logistics related figure |

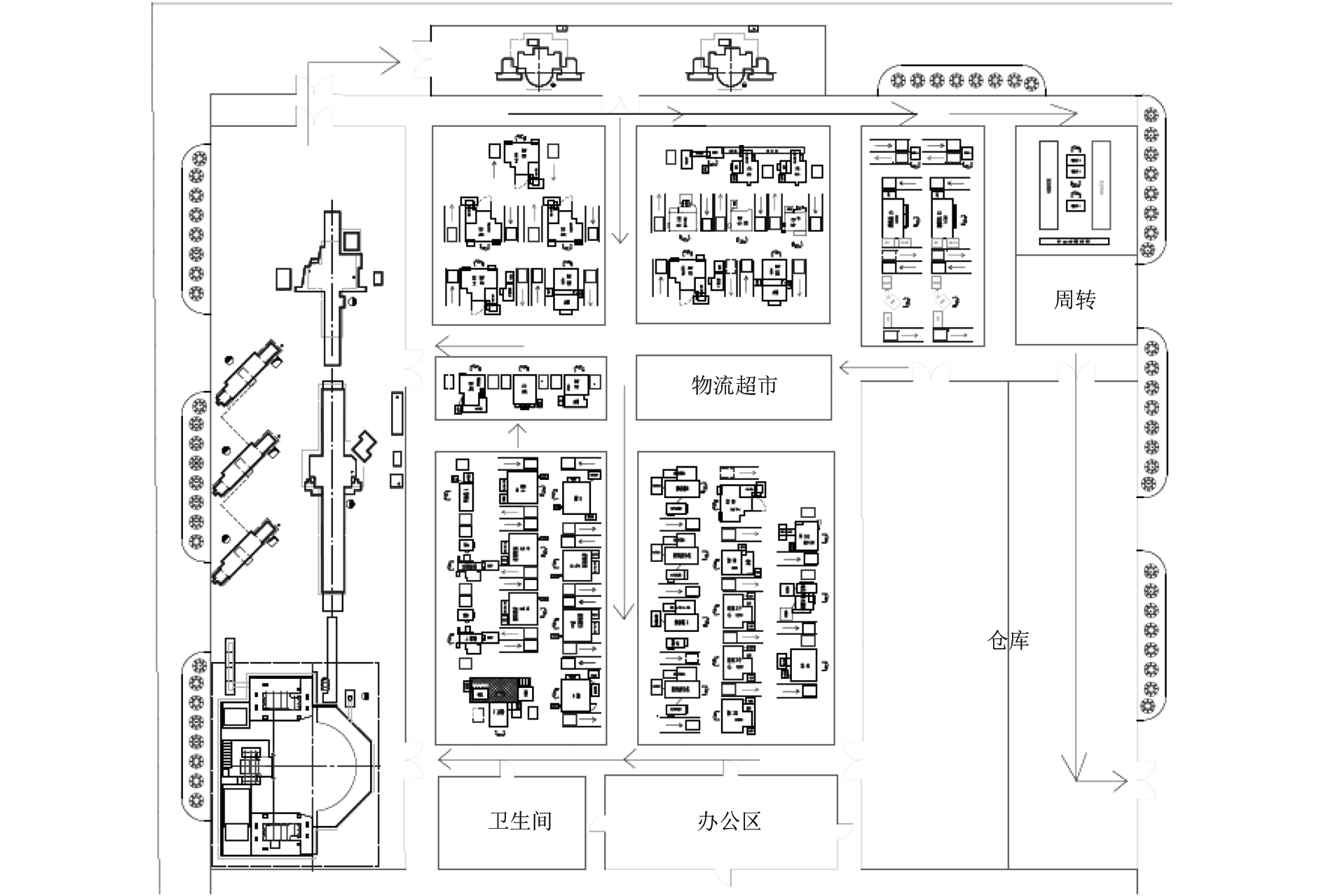

由于链轮车间物流关系对生产影响较大,因此取物流和非物流权重比为3:1,计算作业单位间综合关系,并按综合关系的排序进行区域布置。加工区域内部按工艺原则布置,加工区域间则采取产品原则布置,形成连续的生产流。得出布置方案示意图如图8。

|

图 8 初步布置方案示意图 Fig. 8 Schematic diagram of the initial arrangement |

物料搬运系统是指物料在作业单位间的运输,由搬运设备按照工艺流程搬运至各工位进行加工,构成生产系统的整个物流过程[12]。利用SHA方法进行搬运系统设计,分为4个开展阶段:外部衔接、总体搬运方法、详细搬运方案、方案实施[13]。

3.2.1 物料的移动分析和图表化进行移动分析时。需要掌握:1)物料,主要为链轮和废料;2)路线,运用起讫点法对路线的距离和具体情况进行分析;3)物流,包括物流量、物流条件、时间条件。

通过移动分析,确定物流示意图如图9。

|

图 9 物流示意图 Fig. 9 Workshop layout flow chart |

SHA将设备分为简单或复杂搬运设备、简单或复杂运输设备。搬运设备可以根据物料数量和搬运距离进行选择。结合实际情况以及选择原则,选择搬运容器及设备,并标准化。积数关系如表4所示。

| 表 4 搬运容器分类 Tab. 4 Classification of handling the container |

同样以5036050机轴链轮绘制“未来”价值流图,如图10。通过对车间布局和物料搬运系统的改善,突破系统瓶颈,增值率由0.30%提高到2.23%。

1) 制定完善的周生产计划,供料提前期由4 d降低为2 d。

2) 通过改进型SLP方法重新规划车间布局,采用整体U型设计,减少了人员、时间、资金的浪费。

3) 通过引入物流超市和看板,建立热处理和链轮车间FQC工序,生产周期由14 d降到4 d。由物流超市严格控制在制品库存,将线边库存控制在480件之内。

4) 购入1台抛丸机,突破瓶颈,提升系统有效产出。

|

图 10 5036050机轴链轮“未来”价值流图 Fig. 10 Future value stream mapping for5036050 Crankshaft sprocket |

本文采用Lanner公司推出的Witness软件对改善后生产系统进行仿真。Witness最主要的特点就是一改传统的面向过程的仿真方法,通过离散事件进行仿真[14]。Witness已在制造、物流、航空等行业广泛应用[15]。

4.1 模型假设和参数描述对于相对复杂的生产系统,需要进行相应简化。对模型做出如下假设:1)生产系统要求合格率不低于94%,取合格率为94%;2)物料在运送过程中,推车速度为0.75 m/s;3)物料被划分为5个产品族,因此在仿真过程中假设原材料为5种;4)每一机器旁放置暂存代加工物料的推车,将其假设为缓冲区(Buffer)。

对生产系统模型各参数进行设计。各设备参数如表5所示。

| 表 5 加工机器的参数 Tab. 5 The parameters of the processing machine |

仿真为验证设计改善后的链轮车间生产系统是否达到设计要求,主要包含年产量变量元素,为实数型元素。仿真模型界面如图11。

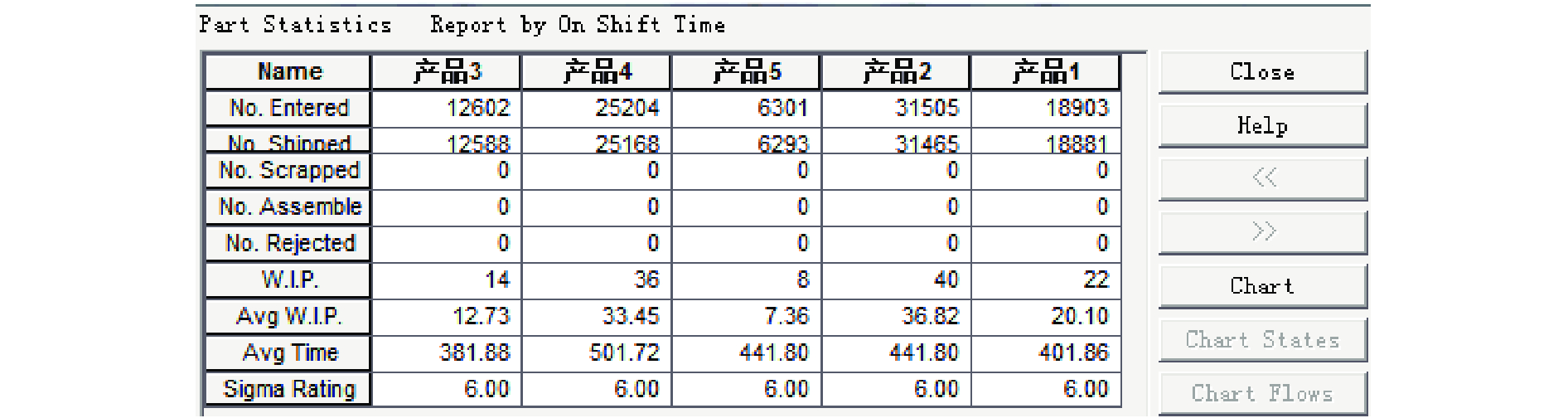

4.2 模型运行结果及分析取系统运行时间为一年。输出仿真结果如图12所示。

1) 在生产系统中设定的生产单位为周转箱,年产量为94 395箱。设计改善后的系统生产能力完全满足每年87 175箱的客户需求,因此生产能力达到设计要求。

2) 整个生产系统中平均在制品(Avg W.I.P)量为110.46箱,与理想状态下的在制品96箱存在少许差距。

通过仿真分析,设计改善后的链轮车间生产系统满足设计要求。

|

图 11 仿真模型界面 Fig. 11 The simulation model of the interface |

|

图 12 产品元素仿真数据 Fig. 12 Product element simulation data |

本文以某链轮车间生产系统的重新设计规划为背景。综合运用了基础工业工程、TOC、SLP、SHA、精益生产与建模仿真等知识,在链轮车间现有生产系统的基础之上进行设计规划,满足2019年客户需求,优化了车间布局和物料搬运系统,提高了人员和设备负荷率,使整个生产系统更加高效。对于车间的重新规划和设计,难点在于寻找原有车间的问题和缺陷。本文结合VSM和TOC方法,构建整合模型,深入挖掘系统瓶颈,有针对性地解决问题。同时改进了传统SLP方法中定性过多的问题,使其定量化。基于Witness仿真对设计方案进行验证,证明了生产系统改善方案的有效性。通过本文的研究,形成了车间生产系统设计改善的一般性理论方法,该设计思路对同类制造业具有很强的实践参考价值。

| [1] |

陈景来. 计算机辅助工厂布置与物料搬运系统分析[J].

工程建设与设计, 1992(3): 44-48.

CHEN Jinglai. Computer-aided factory layout and material handling system analysis[J]. Engineering Construction and Design, 1992(3): 44-48. |

| [2] |

冯定忠, 吴能, 范佳静, 等. 基于SLP和SHA的车间设施布局与仿真分析[J].

工业工程与管理, 2012, 17(2): 21-25.

FENG Dingzhong, WU Neng, FAN Jiajing, et al. Spatial layout and simulation analysis of workshop based on SLP and SHA[J]. Journal of Industrial Engineering and Management, 2012, 17(2): 21-25. |

| [3] |

钟久亮. 基于SLP的车间设施布局分析与优化[J].

产业与科技论坛, 2013, 12(13): 95-97.

ZHONG Jiuliang. Analysis and optimization of workshop facility layout based on SLP[J]. Industry and Technology Forum, 2013, 12(13): 95-97. DOI: 10.3969/j.issn.1673-5641.2013.13.049. |

| [4] |

王海燕, 卓奕君. 基于Witness仿真的混流生产下线区域设施布局改进[J].

制造业自动化, 2013, 35(12): 18-20.

WANG Haiyan, ZHUO Yijun. An improvement of layout of regional facilities under mixed flow production based on Witness simulation[J]. journal of Manufacturing Automation, 2013, 35(12): 18-20. DOI: 10.3969/j.issn.1009-0134.2013.12.006. |

| [5] |

WOMACK J, JONES D.Lean Thinking, Simon & Schuster[M]. New York:NY, 1996: 86-111.

|

| [6] |

蔺宇, 郭洁. 基于JIT的流水线生产效率提升方法研究[J].

工业工程与管理, 2012, 17(3): 124-128.

LIN Yu, GUO Jie. Based on the JIT assembly line to enhance production efficiency[J]. Industrial Engineering and Management, 2012, 17(3): 124-128. |

| [7] |

高德拉特.目标[M].3版.北京: 电子工业出版社, 2012.

|

| [8] |

GOLDRATT E M. Production the TOC way with simulator[M]. Great Barrington: North River Press, 2003.

|

| [9] |

齐二石, 方庆巧. 物流工程[M]. 北京: 机械工业出版社, 2006: 45-66.

|

| [10] |

WOMACK J P, JONES D T, ROOS D. The machine that changed the world : the story of lean production——Toyota's secret weapon in the global car wars that is revolutionizing world industry[M]. 3rd ed. New York: Simon & Schuster, 2007: 56-58.

|

| [11] |

BAUDIN M, BARD J. A Review of: " Lean Logistics: The Nuts and Bolts of Delivering Materials and Goods”[J].

IIE Transactions, 2006, 38(9): 797-798.

DOI: 10.1080/07408170600684165. |

| [12] |

盛茜. 基于精益生产思想的厂房设施规划与布局研究[D]. 上海: 上海交通大学, 2009.

|

| [13] |

杨育. 设施规划[M]. 北京: 科学出版社, 2010: 96-99.

|

| [14] |

FOGUE M, GARRIDO P, MARTINEZ F J, et al. A novel approach for traffic accidents sanitary resource allocation based on multi-objective genetic algorithms[J].

Expert Systems with Applications, 2013, 40(1): 323-336.

DOI: 10.1016/j.eswa.2012.07.056. |

| [15] |

MARKT P L, MAYER M H. Witness Simulation Software A Flexible Suite Of Simulation Tools[C]// Simulation Conference, 1997. Proceedings of the. IEEE, 1997: 711-717.

|

2018, Vol. 21

2018, Vol. 21