W公司是一家集汽车产品研发、制作、销售于一体的大型制造企业,主要生产客车、校车及零部件。汽车底盘是各类汽车制造的关键部件。汽车底盘的生产过程复杂,目前W公司产品销量急速上涨,底盘的需求量为每日75台以上,而车间每日产能仅有31台。任务量的增加使得原有生产管理中的问题暴露出来。传统的“直线型”模式拉长了整个空间维度,使生产线前后员工交流不便,信息传递不能快速及时;预装区及物料暂存区所占空间较大,零部件大量堆积,场地混乱;生产线上所需原材料及零部件从物料暂存区内搬运,运输距离较长且路线迂回;工位上的员工分配较混乱,存在瓶颈工位;员工执行公司制度标准不够规范自觉,随意走动现象较严重等。因此优化整个流程,提升汽车底盘的产能变得刻不容缓。

价值流图是一种可视化应用工具[1],绘制从生产开始到结束每一个工序间的物料流、信息流和生产流的状态图,使管理者能够轻易地发现一些生产过程中的关键性问题,从而利用各种精益工具进行改善。目前,价值流图工具被应用于高速施工管理[2]、印刷生产线[3]、石油钻井平台[4]、复杂电子产品生产线[5]等,得到各行业广泛认可。

一些学者将价值流图应用于汽车行业。葛仲秋[6]绘制了基于汽车密封条生产线的价值流图,并用精益工具改善了平衡率。俞宁等[7]在汽车副仪表台装配线价值流图分析的基础上对设施布局、生产流程、物料布局等方面进行了精益改善。杨曜滨[8]使用价值流图研究了汽车座椅生产过程。

但作为关键部件的底盘生产线的优化问题, 还没有学者进行研究。本文借助价值流图工具对底盘生产线进行深入分析,找出关键问题并提出改善方案,以期提高生产线平衡程度,减少浪费、增加企业效益。

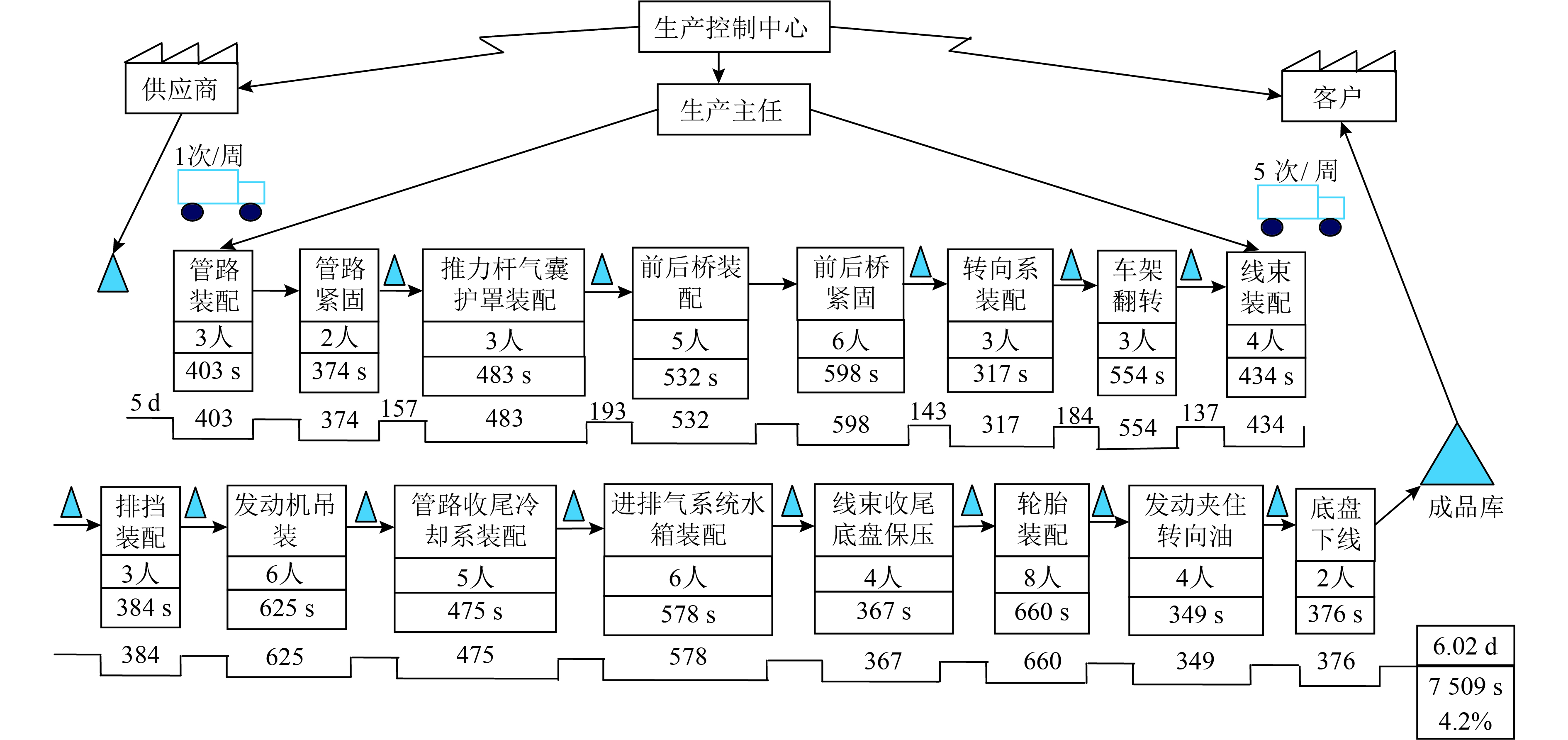

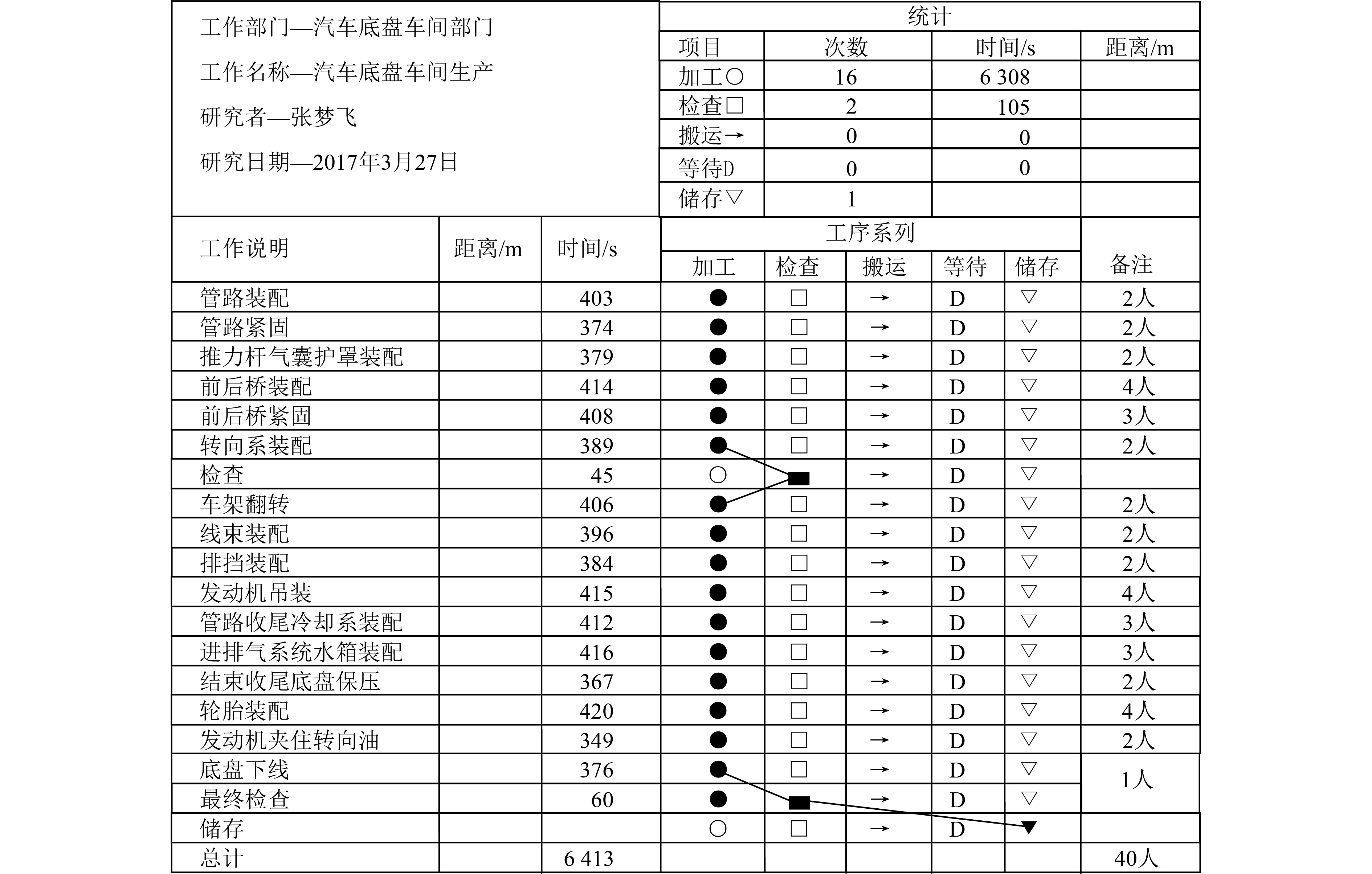

1 底盘车间生产现状底盘生产线共有管路装配、气囊装配、前后桥装配等16道工序,员工每天工作时间是单班制8 h,通过现场数据采集,绘制其现状价值流图如图1所示。从图1中可以看出,产品增值时间(AT)为7 509 s,非增值时间(UT)为6.02 d,产品增值率为4.2%,产品加工效率为4.3%,生产线员工总数为67人。瓶颈工序为轮胎装配工序,需要8人,节拍为660 s。由于生产线存在瓶颈环节,且增值率低,利用工作研究方法对生产线进行深入分析,发现主要存在三方面问题。

|

图 1 底盘车间现状价值流图 Fig. 1 Current value stream map of chassis workshop |

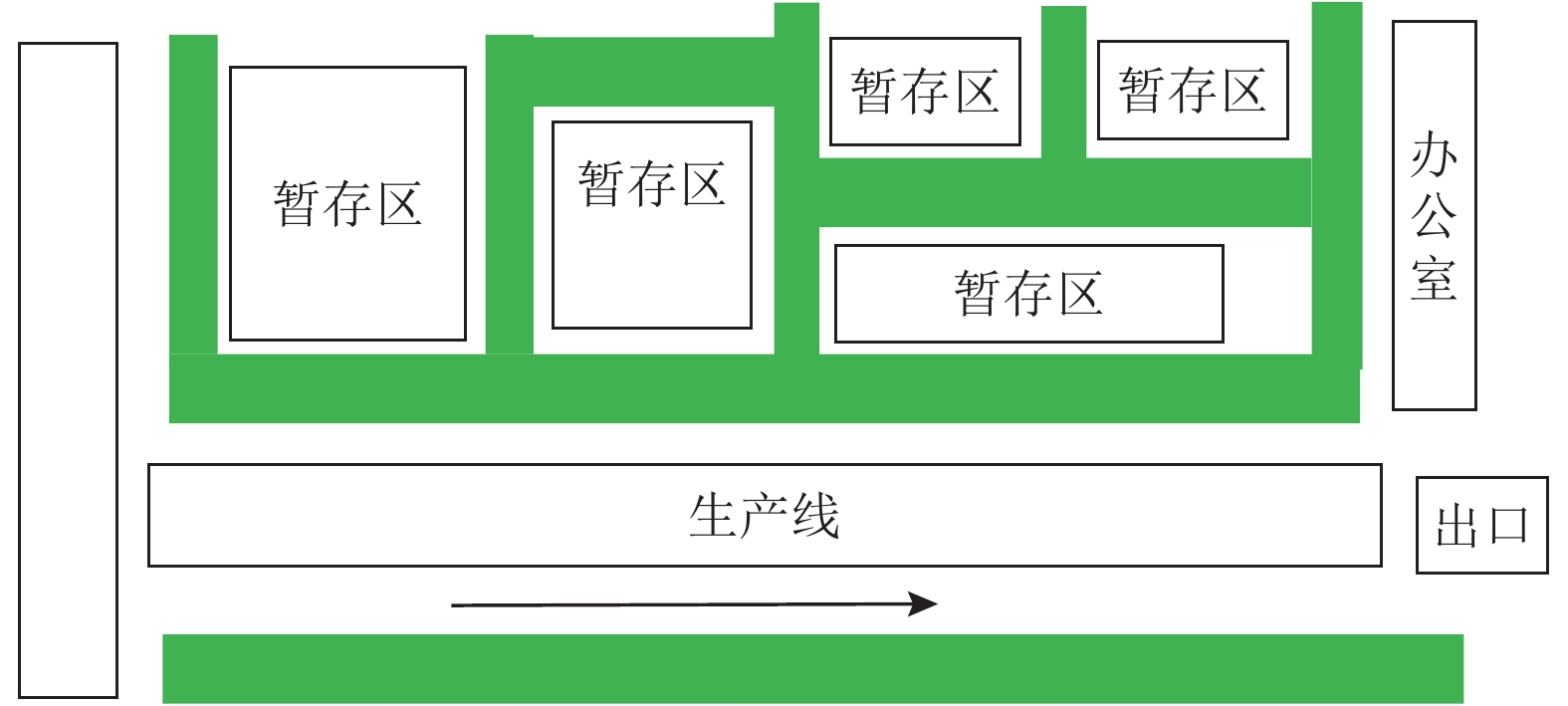

底盘车间分为装配线区和预装区,预装区负责装配底盘生产线上所需的各种零部件并暂区。现场布局如图2所示。由图2可以发现物料暂存区距离生产线较远,运输不方便,搬运路线迂回,严重制约着生产效率的提升。直线型生产线布局使每两个工序之间的距离均相等,使各个工序之间搬运时间相同,通过测算每个工序间的搬运时间均为193 s,则16个工序总的搬运时间为3 088 s,对每天的等待时间采用秒表计时的方法进行测算,经过在生产现场进行具体的测量,共收集到了3组数据:4 365 s,4 877 s,4 936 s,这样平均每天的等待时间为4 726 s。

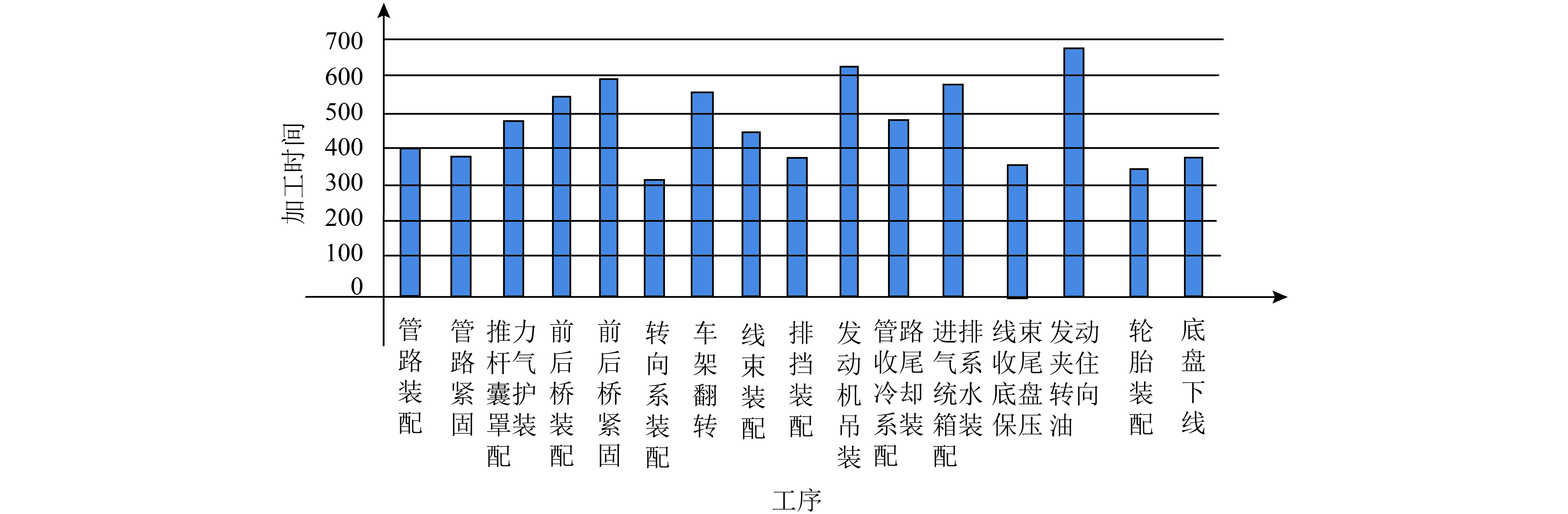

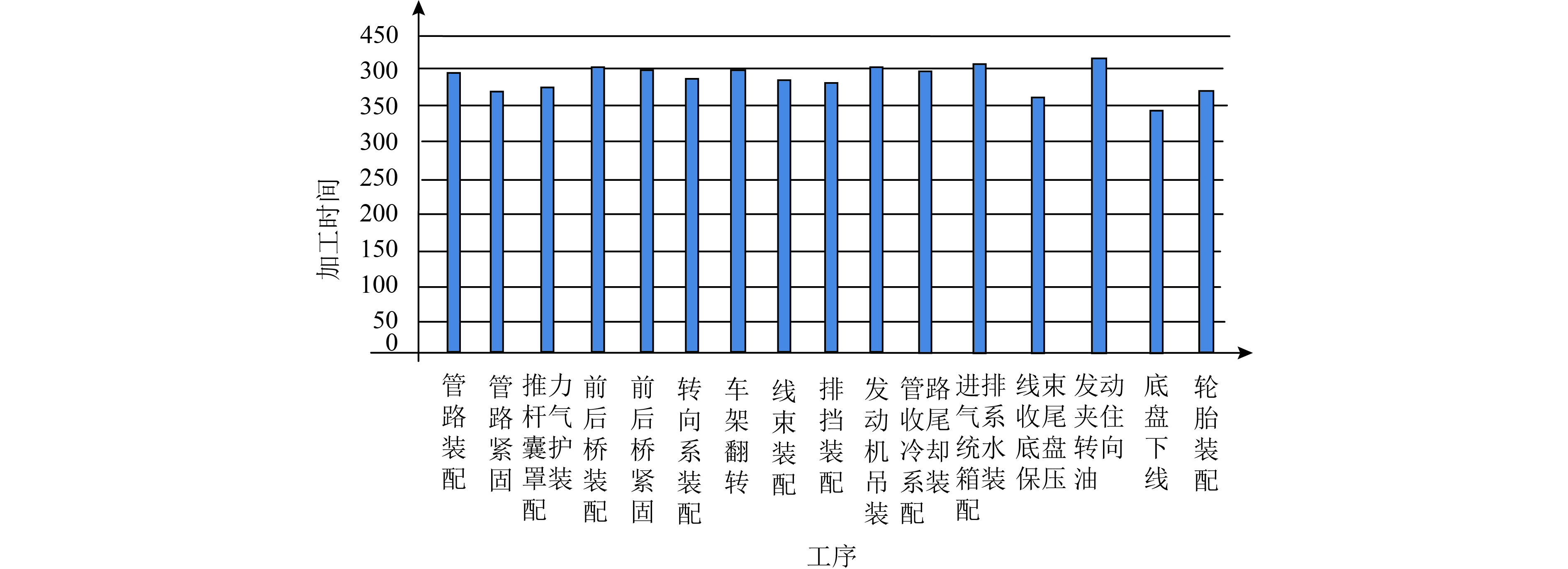

1.2 人员配备不合理,生产线平衡率较低各工位上员工分配较混乱,没有严格的标准,各工序之间生产周期相差较大,生产节拍不平衡问题较严重,如图3所示。

生产线平衡率为71.7%,见式(1)所示。单件生产节拍按照周期最长的瓶颈工位660 s计算,1 d的生产时间为8 h,则每天的实际产量为31台,见式(2)所示。

|

图 2 现场布局图(改进前) Fig. 2 Site layout (before improvement) |

|

图 3 各工序生产周期柱状图(改进前) Fig. 3 Histogram of each process production cycle (before improvement) |

| $\begin{split}&\quad\quad\text{平衡率} = \displaystyle\frac{\text{各工序时间总和}}{{\text{工位数} \times \text{瓶颈时间}}} \times {{100\% }} =\\&\displaystyle\frac{{{{7\;509}}}}{{{{16}} \times {{660}}}} \times {{100\% }} = {{71}}{{.1\% ,}}\end{split}$ | (1) |

| $\begin{split}{}&\quad\quad\text{日产量} \!= \displaystyle\frac{{\text{每天的生产时间}{{ - }}{\text{等待时间}}{{ - }}\text{搬运时间}}}{\text{单件生产节拍}} =\\&\displaystyle\frac{{8 \times 3\;600{{ - }}4\;726{{ - }}3\;308}}{{660}} = 31\left( \text{台} \right){\text{。}}\;\;\;\;\quad\quad\quad\quad\quad\quad\;\end{split}$ | (2) |

而客户每天的需求量为75台,产能不能满足市场的需求,急需提高生产效率。此外,各个岗位上员工自觉性不高,随意走动、交流现象较严重,缺乏统一的管理指挥。

1.3 物流与信息流不通畅底盘生产线沿用传统的推动式流水线生产,即总厂根据预测制定主生产计划,据此确定供应商供货数量及时间, 底盘车间按照分解的日生产计划下达生产数量和时间节点。当顾客需求不确定性导致预测出现偏差时,无法按计划生产时有发生,引起工序间大量零部件和在制品积压。此外,供应商供货为每周一次,周期长,外协件积压导致生产场地占用过多,加之存储地与生产线距离较长,等待、搬运和储存时间浪费严重。

2 基于价值流图的生产线改善 2.1 改进目标1) 设定产品的交货周期改善目标。改善前产品的总交货周期为6.02 d,规划改善后产品的交货期缩短为2 d,改善率为66.78%,去除瓶颈环节,保障各工序时间基本均衡。

2) 设定加工效率的改善目标。改进前产品的加工时间为7 509 s, 约为7 509/(8×3 600)=0.26 d,则改进前的加工效率为4.3%。规划改善后加工时间缩短为6 000 s,约为6 000/(8×3 600)=0.21 d,则改进后产品增值率为9.4%,产品加工效率为10.5%,加工效率改善目标为144.2%。

3) 设定在线员工数改善目标。改进前员工人数为67人,通过调查有许多员工工作内容只需少量人即可完成,设计改善后员工人数减少为35人,则改善率为47.8%。

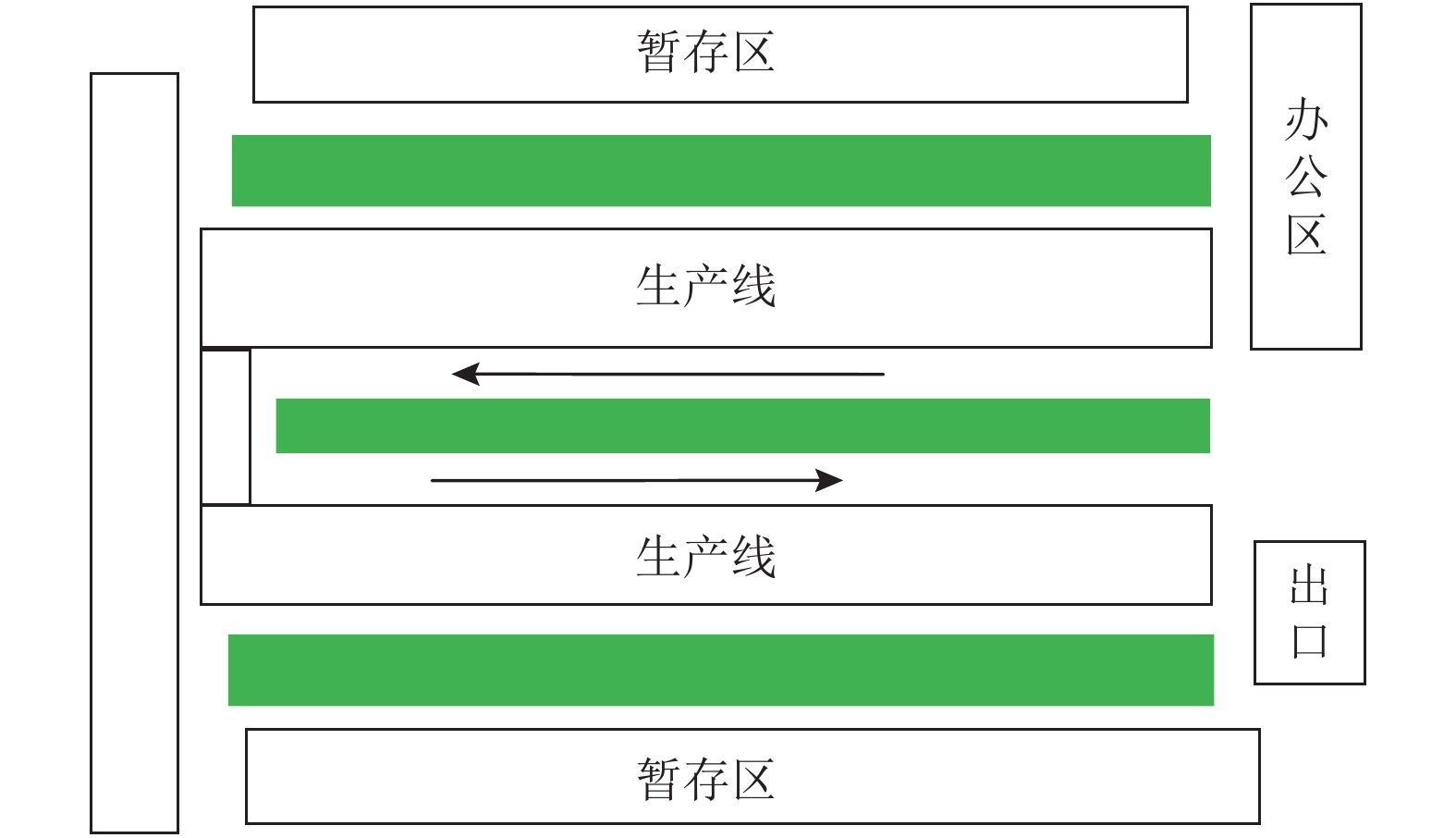

2.2 改善方案1) 设计新的生产线布局,改变产品作业流程方式,提高空间利用率。将底盘车间生产线由原来的“直线型”改为“U型”生产线。这样缩短了生产线长度,方便员工之间进行交流沟通,及时传递信息。另外,把生产线上所需各种零部件放置在U型生产线的周围,方便作业人员可以近距离取得生产所需材料,这样就可以取消零部件的搬运时间,也就减掉了迂回路线,如图4所示。

|

图 4 现场布局图(改善后) Fig. 4 Site layout (after improvement) |

利用IE手法的“5W1H”技术和“ECRS”准则[9],取消不增值环节,减少浪费,节约时间。生产过程中的检验是为了保障后续环节产品的质量和加工效率。如果提高人员素质,可以合并过多的检验,取消了搬运和等待的时间,总的生产时间得到了显著的缩减,如图5所示。现场应用5S管理[10],使设施、物料布置和环境看起来更加清洁,愉悦身心,员工得到好的素养教育后,也会一直保持这种整洁的环境,不断持续循环,更加方便管理。

2) 采用柔性化生产线,合理安排员工数量,充分利用生产资源。生产车间采用柔性化的生产作业方式,以客户需求为导向,按需定量来高效快速地生产出顾客所需要的产品。并由计算机控制生产,员工灵活作业,一个工序上的操作者在完成自己的任务后可以帮助周边工位上的同事提早完成作业任务。

3) 设计电子看板管理模式,方便领导及员工实时掌握生产情况,高效地进行作业。采用目视化管理模式,随时随地掌握生产信息,以便领导和员工能够及时了解并传递生产任务。

4) 改善订货周期,缩短库存水平。在原材料和产品终端设置产品超市,当超市内物品被下游拿走之后,可以使产品及时得以补充,保持充足的需求供应。

|

图 5 改善后汽车底盘生产线流程程序图 Fig. 5 Flow chart of the improved automobile chassis production line |

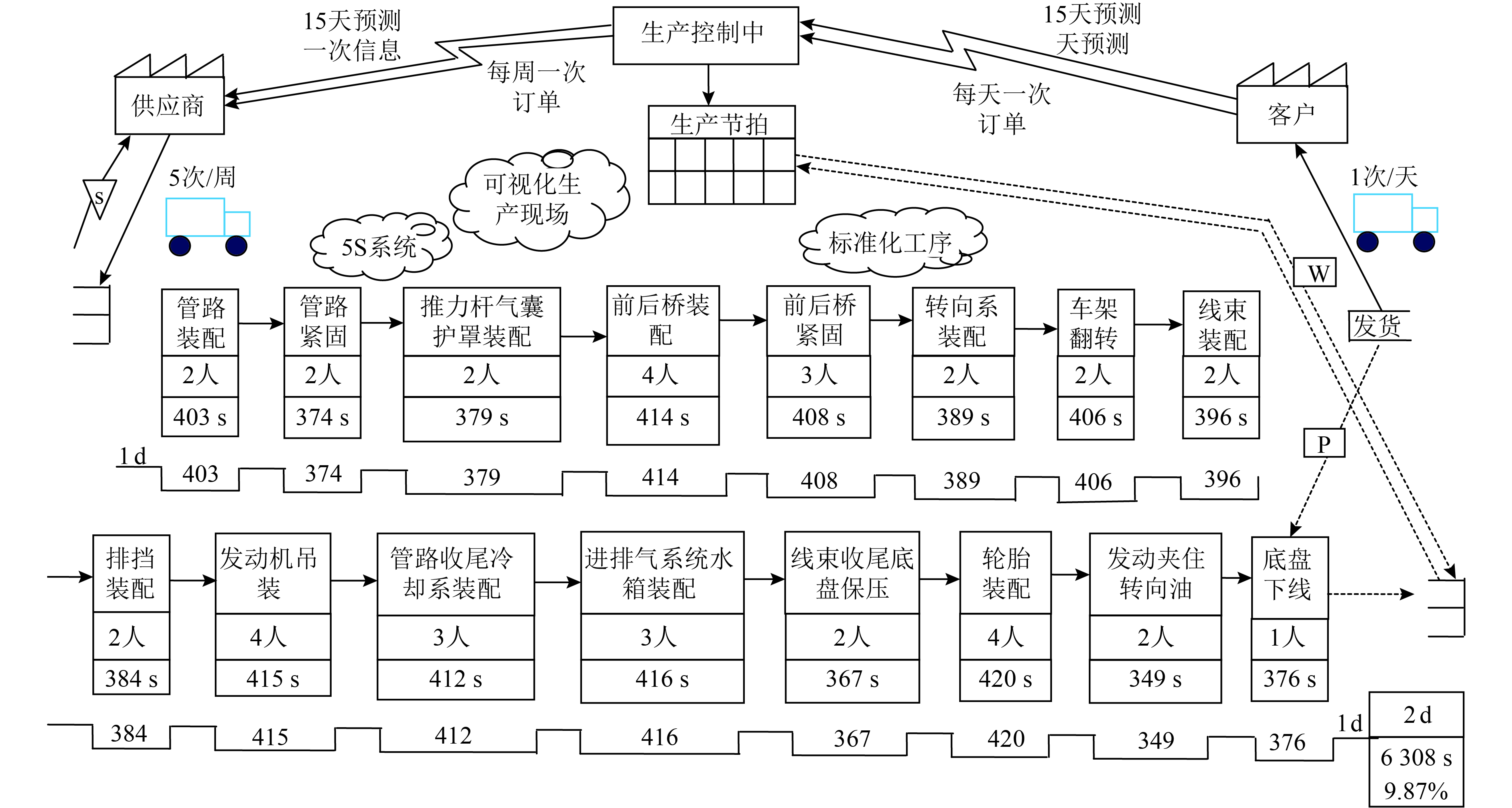

根据以上对问题的具体分析以及目标设定,绘制未来价值流图如图6所示,以便对现状价值流图进行改良,优化车间生产流程。

3 改善方案的实施和效益分析从图6可以看出,产品的增值时间调整为6 308 s,相比原来更加节约时间。生产节拍也变为420 s,在改进前产品的平衡率为71.1%,改进后平衡率变为93.9%,把未来价值流应用到实际生产当中,可以很明显地发现生产线得到了平衡优化。根据时间研究中的秒表测时法,制定出改善后各工位生产周期目标时间,如图7所示。

|

图 6 底盘生产线未来价值流图 Fig. 6 Current value stream map of chassis workshop |

|

图 7 各工序生产周期柱状图(改进后) Fig. 7 Histogram of each process's production cycle(after improvement) |

从周期柱状图中明显地发现各工位生产周期相比改进前取得了很好的改善,生产节拍更加趋向于一致。原来的瓶颈工位轮胎装配得以消除,使整个生产线的节拍保持一致,有助于消除等待现象。当生产节拍不平衡时会产生某一工序一直在等待上一工序完成作业,从而会浪费大量的时间,严重拉低整个生产流程的效率,只有消除这些等待,才能帮助车间节约工作时间。

对搬运系统进行了优化。改进之后对物料搬运系统进行了大规模的改进,在生产线地面上设置了类似自动坡道式扶梯的水平传送带。把汽车底盘置于传送带上,所有生产线作业人员均在传送带上进行作业,按照7 min节拍时间来及时传送产品,取消员工搬运这一环节,也就没有了搬运的时间,同时还会节省员工的体力。另外,在零部件运送至生产线这一过程使用搬运小车来进行,通过这种方式优化搬运系统。

图6中改善了搬运和等待的时间,取消了这些不增值活动,使一天的产量得到了提升。根据生产节拍和一天的生产时间,可以计算出改进后的生产量68台。相比于原来的31台,生产量有了显著提升,其生产量改善率为123.3%。

交货周期LT可以反映出一个企业的管理水平。在改进前交货周期为6.02 d,而在改善后交货周期显著缩短到了2 d,从而能够得到交货周期改善率66.78%,整体交货周期有了巨大提高。这得益于企业的标准化管理模式和每个工作人员的共同努力。

产品的增值率从图6中可看到改善后变为9.87%,与改善前的增值率4.2%比较,得到了显著的提高,其增值率改善效率为135%。加工效率可以直接反映该底盘车间的生产精益化程度。改进前加工效率为4.3%,而改进后加工增值时间为6 308 s,约为6 308/(8×3 600)=0.22 d,则改进后的加工效率为11%。,加工改善率为155.8%。改进前生产线员工数量为67人,再改进后减少到40人,则员工数量改善率为40.3%。改进前后效益对比如表1。

| 表 1 改进前后效益对比表 Tab. 1 Table of benefits before and after improvement |

利用价值流图分析技术对生产现场进行了改进,很大程度上优化了车间的生产流程,取消了不增值部分,提高了产品的生产效率。但是由于受制于实际生产中的种种限制,生产量虽然有显著提高,仍旧没有达到客户所需80台的目标。员工的觉悟性还不够高,还需要领导组织员工学习交流,更加深刻了解提高素养的重要作用,需要坚持进行PDCA循环,不断改善优化,让价值流技术不仅在底盘车间得以利用,也能够在整个企业发挥它的价值,以期实现更高的目标。

| [1] |

FRANDSON A, ALVES T. Analysis of the work flow in a complex project[C/OL]. (2012-05-22). http://ascelibrary.org/ doi/pdf/10.1061/9780784412329.

|

| [2] |

张连营, 刘婧, 李彦伟. 基于价值流图的高速公路路面施工管理[J].

工程管理学报, 2015, 3(29): 55-59.

ZHANG Lianying, LIU Jing, LI Yanwei. Pavement construction management based on value stream map[J]. Journal of Engineering Management[J], 2015, 3(29): 55-59. |

| [3] |

张伦, 基于价值流图析的Z印刷厂精益改善研究[D]. 大连: 大连理工大学, 2014: 1-64.

ZHANG Lun. Research on lean improvement of Z Printing Plant based on value stream mapping[D]. Dalian: Dalian University of Technology[D]. 2014: 1-64. |

| [4] |

BEVIACQUA M, CIARAPICA F E, GIACCHETTA G. Value stream mapping in project management: a case study[J].

Project Management Journal, 2008, 39(3): 110-124.

DOI: 10.1002/pmj.20069. |

| [5] |

周越, 余建波. 基于价值流图的复杂电子产品生产线精益化研究[J].

机械制造, 2017, 55(629): 101-104.

ZHOU Yue, YU Jianbo. Research on lean production line of complex electronic products based on value flow graph[J]. Machinery, 2017, 55(629): 101-104. |

| [6] |

葛仲秋. 基于价值流图析的汽车密封条精益生产分析与改善[D]. 上海: 上海交通大学, 2011: 23-47.

GE Zhongqiu. Research on application of lean production for automobile rubber sealing industry based on value stream mapping[D]. Shanghai: Shanghai Jiaotong University, 2011: 23-47. |

| [7] |

俞宁, 黄陆斐, 秦雪梅. 基于价值流图的汽车TC装配线精益改进[J].

西南科技大学学报, 2014, 4(29): 87-91.

YU Ning, HUANG Lufei, QIN Xuemei. Lean improvement of TC assembly line based on the value stream mapping[J]. Journal of Southwest University of Science and Technology, 2014, 4(29): 87-91. |

| [8] |

杨曜滨. 价值流图在汽车制造中的分析应用[J].

物流工程与管理, 2017, 5(39): 142-144.

YANG Yaobin. VSM analysis and application in automobile manufacturing process[J]. Logistics Engineering and Management, 2017, 5(39): 142-144. |

| [9] |

TEICHGRÄBE U K, DE BUCOURT M. Applying value stream mapping techniques to eliminate non-value-added waste for the procurement of endovascular stents[J].

European Journal of Radiology, 2012, 81(1): 47-52.

DOI: 10.1016/j.ejrad.2010.11.012. |

| [10] |

SOBCZYK T, KOCH T A. Method for measuring operational and financial performance of a production value stream[J].

IFIP-The International Federation for Information Processing, 2008, 257(1): 151-163.

|

2018, Vol. 21

2018, Vol. 21