近年来,国内学者也意识到国内关于六西格玛管理方法的研究大多都只是停留在理论研究,在中国真正接受和推行六西格玛的企业还是属于少数。据统计,在美国公司前150强中,有120家都在使用六西格玛进行管理。相比之下,中国才刚刚起步。即便是在管理水平普遍较高的上海,目前推广六西格玛的企业,也不到总量的1%。我国对六西格玛的了解时间较短,对六西格玛理论研究不够深入。在中国20余年的六西格玛实践中,许多企业在引进六西格玛管理方法时,因为得不到重视,或者不能客观地评价引进六西格玛管理方法的可行性,不能很好地将六西格玛与原产品质量管理体系进行整合,使得实施六西格玛管理项目的最终结果不尽如人意,成功率非常低。产品质量管理水平提升效果不理想,最终造成我国企业在应用六西格玛管理方法上与发达国家存在很大的差距。总体上说利用六西格玛管理还处于初级阶段。

1 研究背景及方法 1.1 文献综述随着新世纪的到来,特别是我国加入WTO后,中国将进一步融入世界经济的主流,质量将成为我国广大企业抓住机遇、迎接严峻挑战的关键。不少学者也参与质量改进的研究,苏秦[1]在全面论述质量管理原理的基础上,结合国内外的最新成果,以全面质量管理为基础,以设计—制造—服务的产品质量生命周期为主线,系统介绍了质量管理与可靠性的理论体系和应用方法。周梦醒等[2]通过对铝合金进气歧管出现的气缩孔、渗漏等缺陷进行统计分析,查清了铸件缺陷的主要原因,并在此基础上对熔体质量、铸型温度、模具结构、工艺参数进行优化和控制。刘伟等[3]从理论上证明了6σ改进的可行性,在此基础上,又提出了6σ针对任意状态实施的理论模型,证明了6σ改进结果的可预见性。贾亚朝等[4]与隋丽辉等[5]通过对比分析精益生产和6σ,指出了各自的优势和不足,剖析了二者整合的优势——本质都是实现持续改进的管理模式,可以进行优势互补。最后给出了精益生产和6σ管理方法的整合路线。郑芙蓉等[6]以两种质量管理方法的思想方法入手,从质量标准、业绩改进、过程模式、质量管理等方面进行对比分析时指出:ISO 900族标准是组织的质量管理工作的基础,可为企业提供一个基本的质量保证系统,是一个工作程序化的基础平台,而6σ管理法则给组织的质量管理工作带来了一个新的、垂直的方法体系;对于任何一个组织来说,应该依据ISO 9000标准建立质量管理体系,加强其质量管理的基础建设工作,同时实施6σ管理法,以便推进和加强组织的质量改进工作。

Cunha等[7]描述和分析了一个大型葡萄牙汽车经销商集团如何成功地使用DMAIC法(定义—测量—分析—改进—控制)的所有阶段,以改进保修计费过程(由汽车品牌支付)。Srinivasan等[8]研究了DMAIC法阶段的试点实施,以提高小型炉制造公司管壳式换热器的效率。管壳式换热器是加热炉的关键部件之一,最终目标是通过DMAIC方法提高炉的质量。Srinivasan等[9]又通过案例重点研究减少/消除喷涂过程中产生减震器的两个重要响应,即使用六西格玛DMAIC方法来研究它的剥离和起泡,从而影响客户端的质量。在此研究过程中Srinivasan等人从定义阶段推出了诸如Pareto图表、业务语音(VOB)和项目章程等工具,其中将喷涂过程中的预处理作为关键阶段。在测量阶段揭示了喷涂过程的连续评估,然后通过激烈的头脑风暴会议,得出最终不可避免的反应为剥离和起泡这一结论。在分析阶段,利用因果图和李克特标度确定了影响反应的重要根原因为清洁温度、磷酸盐温度和磷酸ph(氢)。在改进阶段采用田口稳健设计方法去优化影响响应的重要根本原因。采用三因素和水平构建了l27正交阵列(OA),通过方差分析和多元回归分析,分析了前处理工艺中剥离和起泡的最优性条件。最后在控制阶段,利用最优性条件进行了验证,得到了运行结果,使Sigma水平从3.31降至4.5。通过制定控制计划以控制预处理过程中可接受水平的变化,实现了在处理阶段消除变化的连续追求。Leaphart等[10]在医学领域运用DMAIC方法评估术后低钠血症的常见结果,分析潜在致病因素,确定防止低钠血症的必要改进。Leaphart等人的成就主要体现在运用DMAIC方法和正式的质量课程解决问题,来达到跨学科合作的目的。

上述文献大多集中6σ质量改进的研究,也有少部分关于进气歧管的研究。因而本文通过参考国内外6σ研究的方法与手段,结合该企业生产的实际背景,针对生产过程中不合格品的统计分析,运用DMAIC法进行质量改进,最后得出改善的方案。

1.2 本文创新点汽车发动机属于汽车的核心部件,而进气歧管又属发动机的核心部件。因此,进气歧管性能质量的好坏,直接关系到发动机乃至整车的性能。

本文研究有如下创新点。

1) 目前许多论文都研究进气歧管生产线平衡、标准化作业、在制品库存以及车间布局,很少研究进气歧管的质量改进。所以丰富了进气歧管质量改进研究方面的内容。

2) 本文改进方案不仅有理论的说明,还有改进方案后进行真实实验的验证,比起其他论文的仿真实验更具有可靠性。

3) DMAIC方法基于6σ管理理论,方法的逻辑与思路清晰、包容性强。在制造业与非制造业都能运用,相比生产线平衡、标准化作业方面的研究,其推广范围更广。

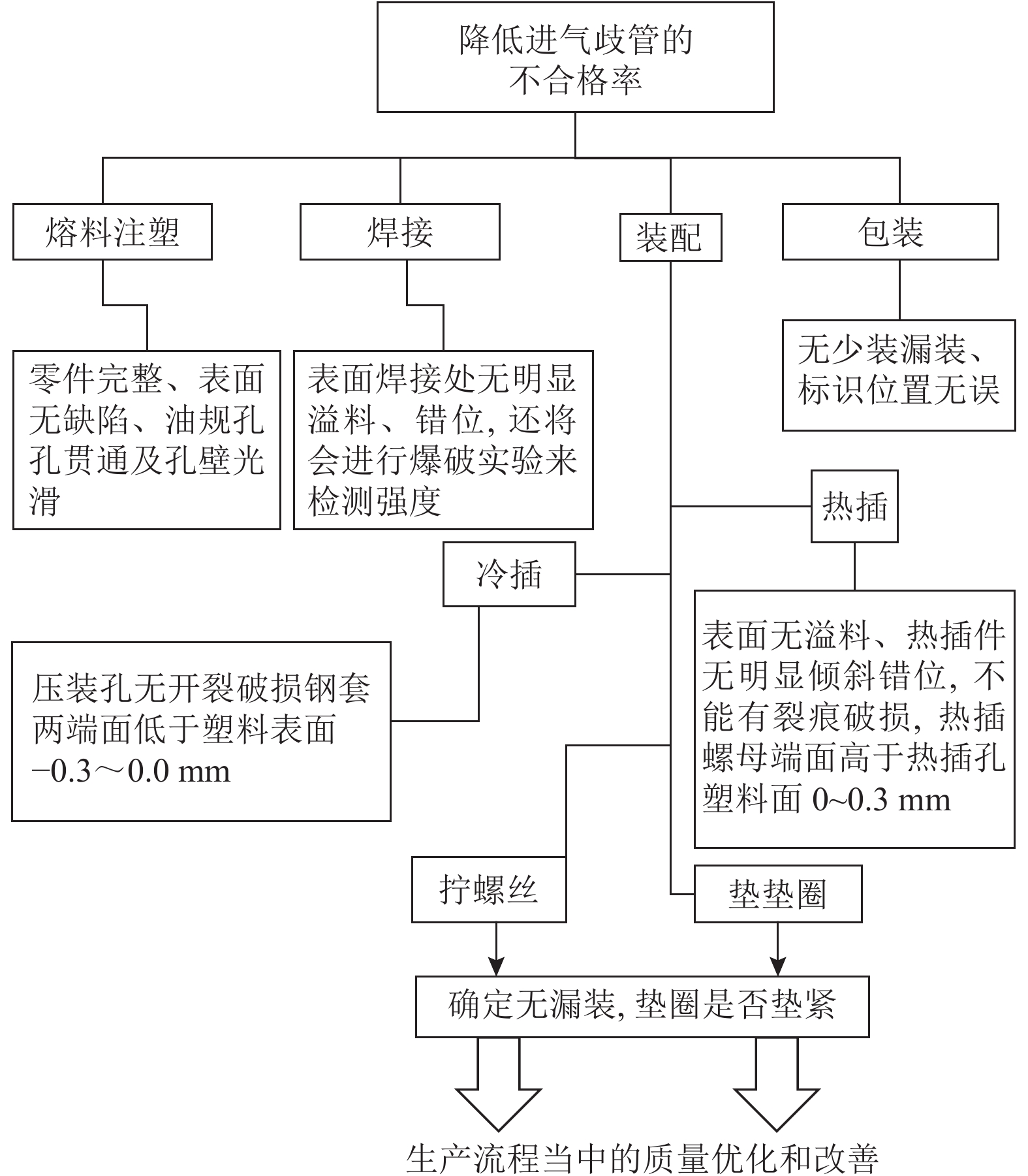

2 界定阶段 2.1 确定项目CTQ通过分解树将产品质量与生产流程相联系,将客户CTQ转化为项目CTQ[1],如图1所示。

|

图 1 项目转化图 Fig. 1 Project transformation |

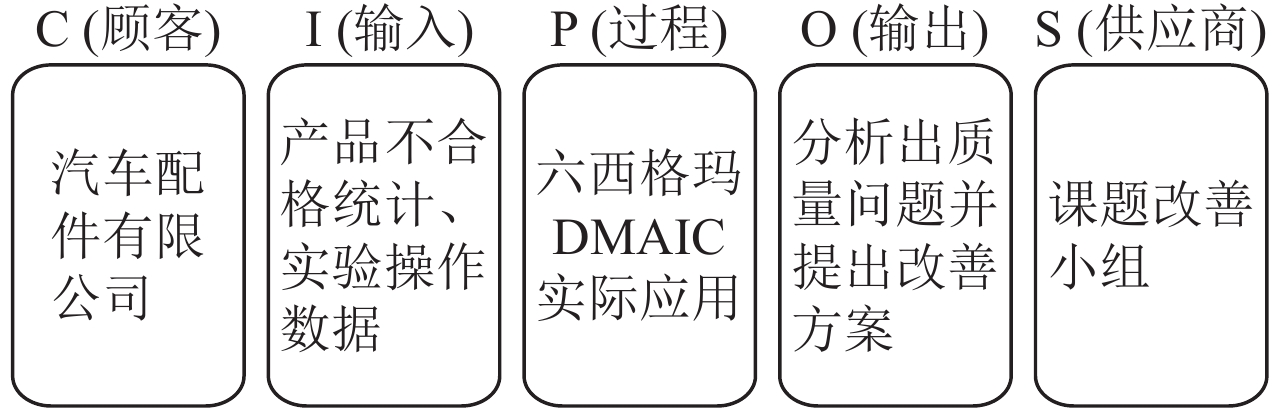

CIPOS(Customer、Input、Process、Output、Supplier)是高层级的流程图[1],不仅可以描述当前的流程,而且可以确定过程改进的思路和方向,并可以为测量阶段的数据采集指明方向,如图2。

|

图 2 高级流程图 Fig. 2 Advanced process |

通用汽车质量要求的上下限为(LSL, USL),规范中心为M=(LSL+USL)/2,公差为T=USL-LSL,当规范中心与受挫过程中心重合时,过程能力指数为

|

$\quad\quad {C_{\rm{P}}} = \frac{{{\text{客户要求}}}}{{{\text{生产商能力}}}} = \frac{T}{{6\sigma }}{\text{。}}$

|

其中

可以根据每一个指标,求得汽车模具生产过程中每一道工序的过程能力指数即CP,CP越大,就表示汽车模具公司满足通用汽车要求的能力越强。

若实际过程中心与规范中心M重合,过程能力指数与不合格品率P将一一对应;若实际过程中心与规范中心M不重合,过程能力指数就不能作为判断质量不合格的指标,无法表明质量是否合格。

将通用汽车的质量要求上下限区间(LSL, USL)拆分为两个区间(LSL, μ)和(μ, USL),其中LSL≤μ≤USL。这就将一个双向要求拆分为两个单向要求,并且与3σ相比就成为满足客户要求的程度。可定义两个指数:

单侧下限过程能力指数

|

$\quad\quad {C_{{\rm{PL}}}} = \frac{{\mu - {\rm{LSL}}}}{{3\sigma }};$

|

单侧上限过程能力指数

|

$\quad\quad {C_{{\rm{PU}}}} = \frac{{{\rm{USL}} - \mu }}{{3\sigma }}{\text{。}}$

|

实际情况下,μ=M的情况甚少,绝大部分情况下都是μ≠M。若μ并不是LSL和USL中点,即μ≠M,则两个区间(LSL, μ)和(μ, USL)宽度不一样,如此只需较小的区间也能满足客户的要求,那么较大的区间必能满足客户的要求。可定义实际过程能力指数为较小的区间,即

|

$\quad\quad {C_{{\rm{pk}}}} = {\rm{min}}\left\{ {{C_{{\rm{pL}}}},{C_{{\rm{PU}}}}} \right\}{\text{。}}$

|

原来是求过程能力指数,现在转变为求实际过程能力指数Cpk。

根据前文所述实际过程能力指数,收集数据,对数据进行分类、整理,得出以下工序的实际过程能力指数,如表1所示。

| 表 1 各工序的实际过程能力指数 Tab. 1 The actual process capability index of each process |

此时,实际过程能力指数约为合格品率,故

流通合格率RTY=98.3%×91.2%×99.1%×99.2%×99.7%=87.87%。

该汽车模具制造公司近半年内月生产约18 246件合格的进气歧管,其中月不合格品约2 657件,所以流通合格率为87.29%。

数据直观地表示出,各个环节都有一些小问题,但是影响质量最大原因出在热插。热插是导致成品率低的最重要工序。其中热插又可分为3个步骤安装螺栓。将在分析阶段通过FMEA详细描述。

4 分析阶段 4.1 热插过程FMEA在分析阶段引入失效模式及影响分析作为可靠性工程领域的基本工具。FMEA是一种用来确定潜在失效模式及其效果的分析方法。主要通过分析产品或系统生产服务过程中可能发生的失效模式,确定失效发生的频度和严重度,然后评估当防止失效发生的控制措施,进而估计各种失效模式的风险等级,通过制定优化和改进措施来加强产品和系统的可靠性和安全性,如表2所示。

| 表 2 潜在失效模式及后果分析(过程FMEA) Tab. 2 Potential failure mode and consequence analysis (process FMEA) |

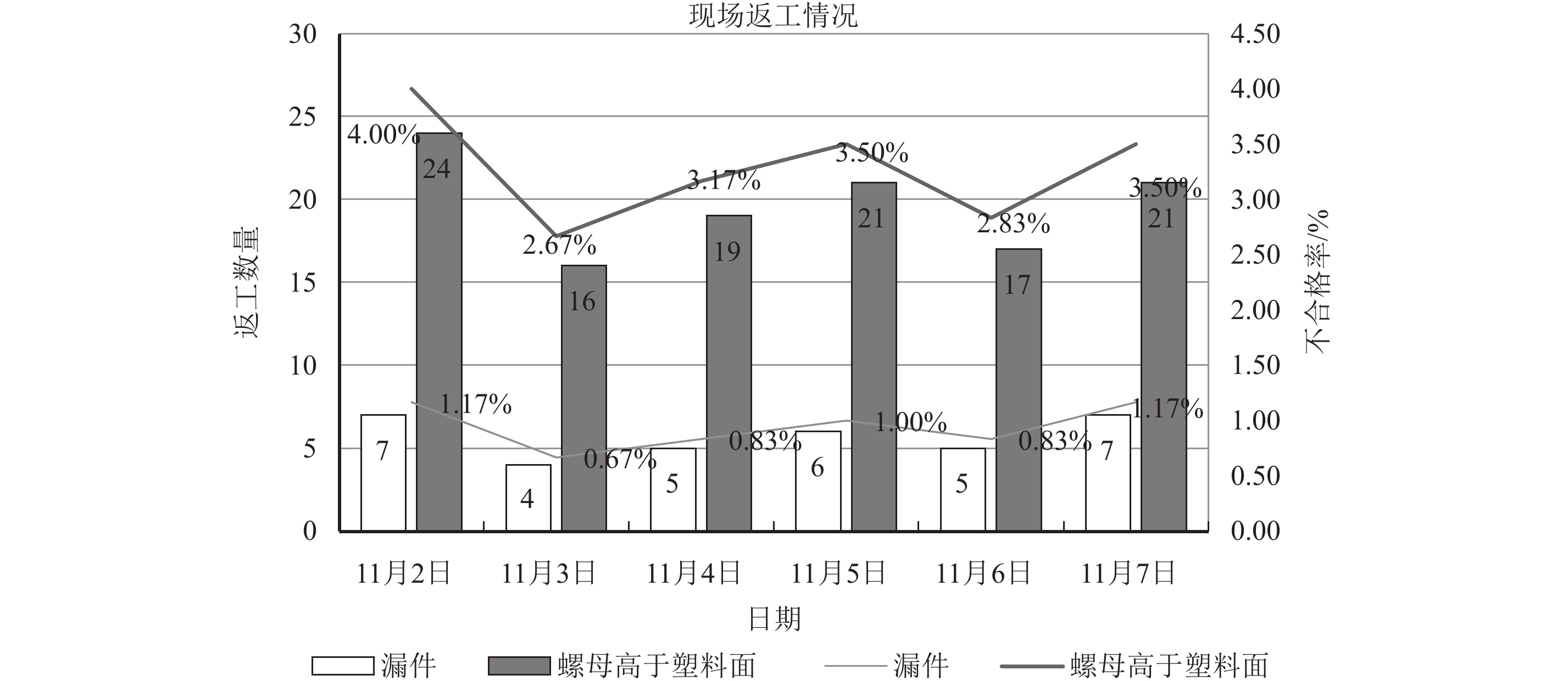

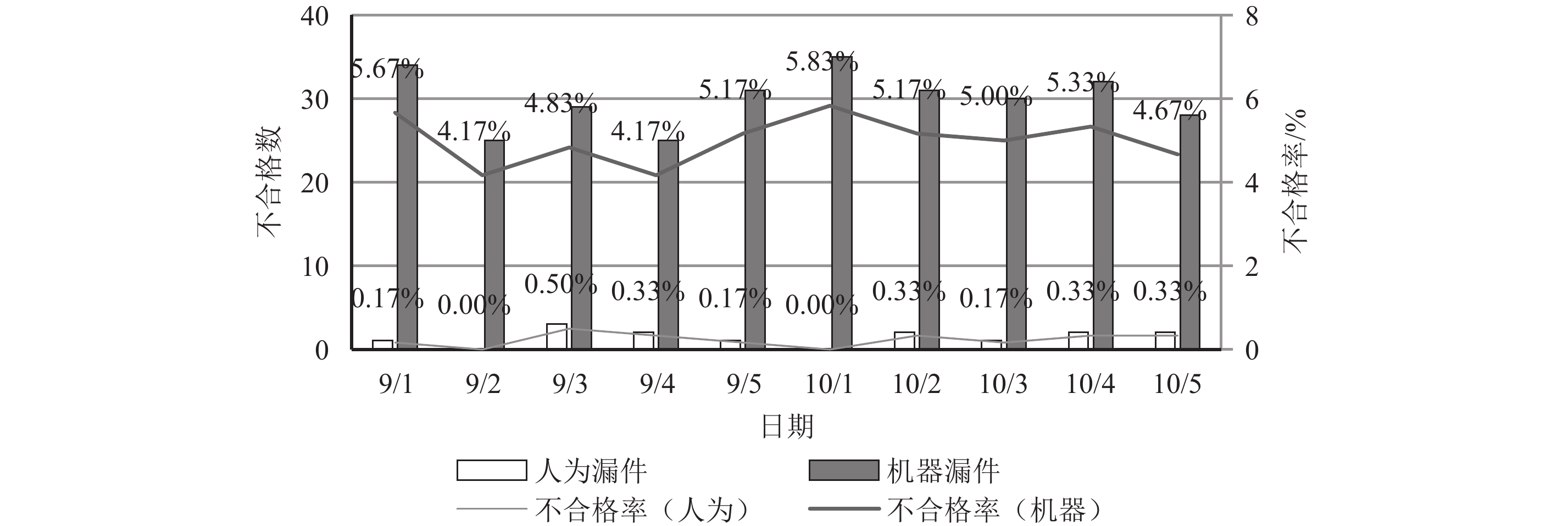

通过潜在失效模式及后果分析得知在热插过程中,螺母高于塑料面和漏件为主要影响因素,为此从现场采集了相关数据并作了初步分析,如图3。

|

图 3 现场返工情况 Fig. 3 Returns to work |

关于螺母高于塑料面这个问题,在FMEA中预证过,可能由高频交流电压不稳定,加热时间等原因造成;对于漏件这个问题,成员在现场做了大量工作,发现主要由热插机吸力以及工人不标准作业导致而成,下面针对这两大方面做详细的研究。

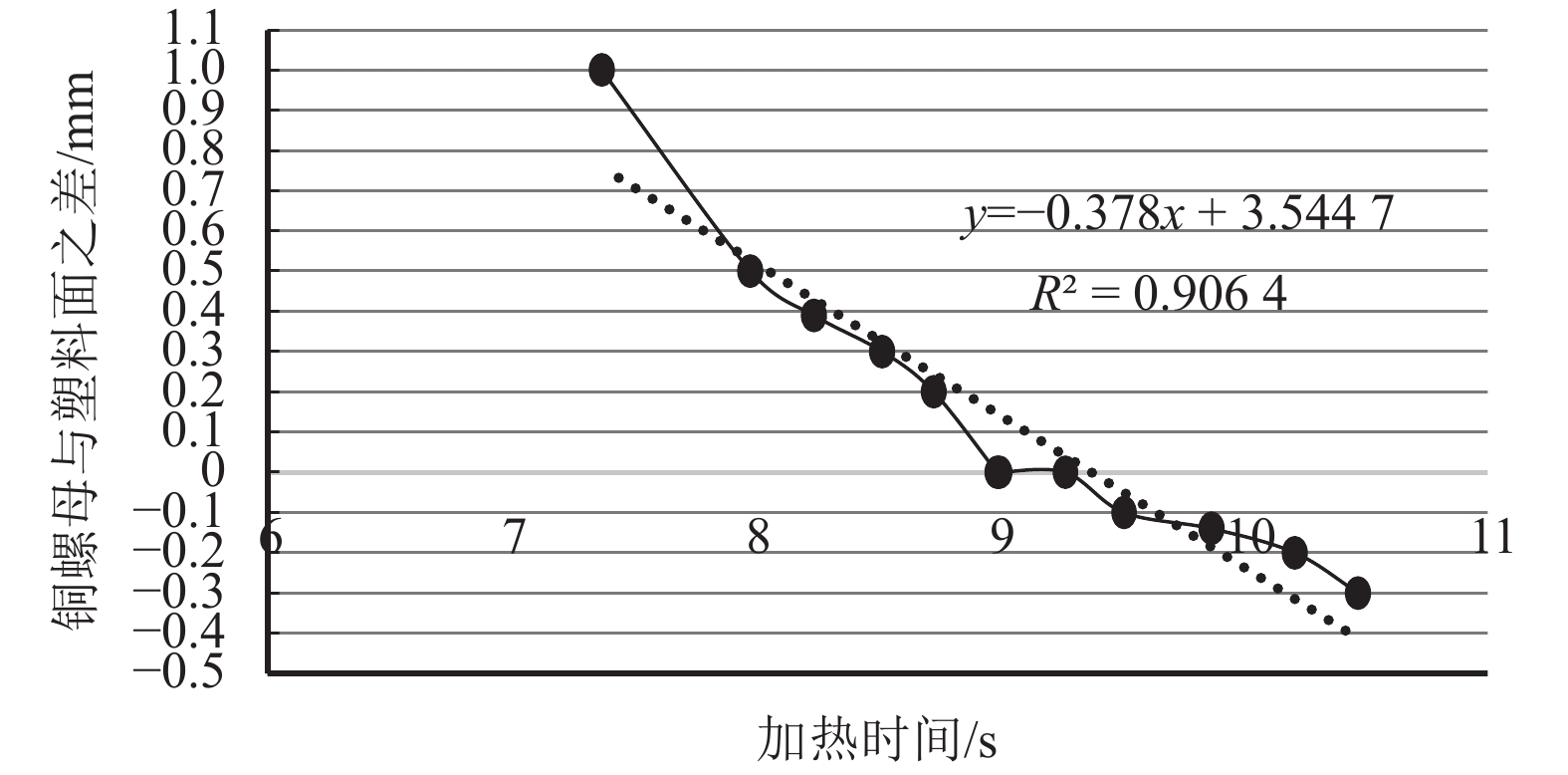

4.2 因子分析1:加热时间在前面的测量阶段我们推测出此缺陷与其加热时间有关,下面尝试通过对现场此类合格品与不合格品的相关数据分析找出根本原因并进行进一步改善,如图4所示。

|

图 4 铜螺母与塑料面之差和加热时间的关系 Fig. 4 The relationship between the relative difference between the plastic surface and the heating time of the copper nut |

从散点图中能清楚看出二者之间成线性负相关,通过对散点图的数据作进一步的回归分析可以得到:

|

$\begin{array}{l}y = - 0.378x + 3.544\;7,\\[6pt]{R^2} = 0.906,\\[6pt]{\rm{Significance}}\;\;F = 1.844\;04 \times {10^{ - 6}}{\text{。}}\end{array}$

|

拟合优度R2=0.906,说明回归直线对观测数据的拟合程度很高,在螺母与塑料面之差的变动中,90.6%是由加热温度决定的。

根据一元回归分析,对加热时间进行验证分析。加热时间是指热插机对螺母的加热温度的波动变异,该变异影响螺母能否完全插入壳体或者壳体螺母孔变形缺陷。Minitab对二者的显著性检验显示,Significance F=1.844 04×10–6<0.05,故认为加热时间对螺母与塑料面之差有显著性影响,在实际情况中,若加热时间>9.3 s,壳体螺母孔会被损坏,产品直接成为报废品。改善阶段将进一步对余下因子进行实验验证。

4.3 因子分析2:气源压力值与人工操作从图5中可以看出机器漏件占了非常大的比重,有着较严重的问题。

|

图 5 漏件图 Fig. 5 Leak diagram |

1) 气源压力值。

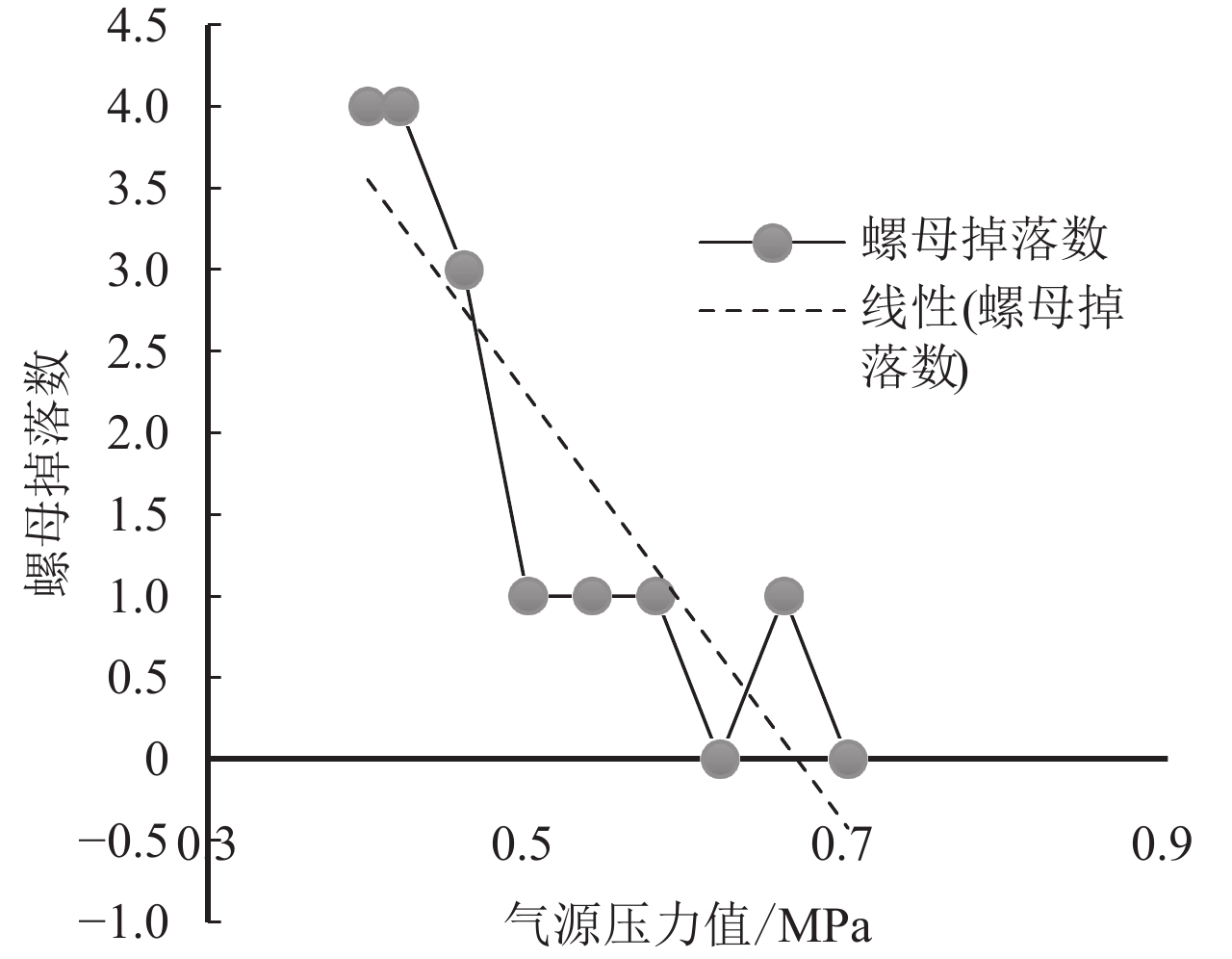

在研究热插的各个环节中,工作人员将螺母旋到热插机上后螺母有多次掉落下来的情况。经研究推测由热插机吸力压强导致这种情况发生,并进行了实验验证,如图6。

|

图 6 气源压力值与螺母掉落数 Fig. 6 Gas source pressure value and nut drop number |

从散点图中可以看出螺母掉落数与气源压力值有着一定的相关关系。该机器的正常气源压力值为0.5~0.7 MPa,从图中可以看出在此范围中还是有个别螺母掉落的情况。为了验证二者是否真正相关,通过Minitab进行回归性分析,可以得到:

|

$\begin{array}{l}\quad\quad y = - 0.06x + 0.642,\\[8pt]\quad\quad {R^2} = 0.791,\\[8pt]\quad\quad {\rm{Significance}}\;\;F = 1.844\;04 \times {10^{ - 6}}{\text{。}}\end{array}$

|

拟合优度R2=0.791,说明回归直线对观测数据的拟合程度较高,在螺母掉落数的变动中,79.1%是由气源压力值决定的。

根据得出的一元回归分析,对气源压力值进行验证分析,气源压力值是指热插机对螺母吸力压强的波动变异。该变异影响螺母能否被完全吸起不掉落。通过Minitab对二者的显著性检验显示,Significance F=0.001 3<0.05,故认为气源压力值对螺母掉落数有显著性影响。在实际情况中,若压力值>0.7 MPa,热插机在将螺母插入壳体时也会对壳体有一定损伤。

2) 人工操作。

在本节开始时分析漏件有少部分人为原因,为了验证人员对该产品操作的影响,针对3个生产人员甲乙丙在作业现场进行了培训,分别安排了员工甲乙丙各生产该产品8 h(安置螺母同一道工序,同一台设备),如表3。

| 表 3 人员操作漏件统计表1) Tab. 3 Statistics of people operating the missing items |

在作业指导书的指导下,新老员工都有漏件情况发生,所以靠人去避免漏装现象的发生不可靠。

5 改进阶段1) 改进方案:将高频电源改进为红外线加热器。

原有的加热铜螺母完成热插的方式为:将工件放入感应器(线圈)内,通过高频电源使感应器中产生一定频率的交变电流,周围即产生交变磁场;交变磁场的电磁感应作用使工件内产生封闭的感应电流——涡流;通过涡流的热效应加热。改进的加热方式为使用单管石英红外加热灯管,并在辐射器半面喷涂反射膜层以达到对铜螺母的准确定向加热。增加红外测温计和控温器,将原来通过控制加热时间进行温度的把控改进为直接对温度进行精确的控制。

由于红外加热具有如下特点:1)穿透力强,能内外同时加热;2)不需热传介质传递,热效率良好;3)可局部加热,节省能源;4)提供舒适的作业环境;5)组合、安装及维修简单容易;6)加热过程更为清洁;7)温度控制容易,且升温迅速,并较具安全性;8)热惯性小。相较于高频电源,红外线加热不仅拥有更好的稳定性和可控性,而且红外加热迅速,一方面避免由于高频电源温度的波动产生不良的热插件,降低了热插的产成品不合格率;另一方面减少了工时提高了生产效率。

2) 机器的改进方案:采用双重固定及防错报警。

改进原有的管状吸取装置,在吸取装置的管状部位分别增加一个可伸缩的卡爪装置、传感器和报警装置。将铜螺母放置在管状吸取装置上时,铜螺母触发感应器,感应器给予卡爪装置电信号,卡爪装置张开并固定铜螺母。如果铜螺母中途掉落,触发报警装置,热插机器停止运作并回到初始位置。通过更加稳定可靠的双重固定吸取装置和报警装置防止由于原吸取装置的吸取不到位引起漏件埋置。

3) 人因防错的改进方案:批次螺母释放器。

通过改进生产线上原有的螺母排列机器,使其能够对螺母进行批次释放,在螺母排列机前安装1个螺母安置盒,排列好的螺母都将进入这个盒子,盒子内有2道闸门,用于批次释放每次安装所需的螺母数。当工人安装完1个工件时会给予盒子1个电信号,此时盒子第1道闸门开启并释放1道工序所需的螺母数;之后第1道闸门关闭,第2道闸门开启并释放安装1个工件所需螺母数。螺母到第1道闸门等待下一次安装,并在第1道闸门上安装传感器,当螺母并未全部取走时,装置会停止并报警。由于装置每次只释放1个安装批次的螺母需求数,在人的因素上进行防错设计,防止工人因为漏装导致的产品不合格,一方面降低不合格率,另一方面减少因为漏装返工而产生时间和资金上的浪费。

6 控制阶段控制阶段就是对关键因素进行长期控制并采取措施以维持改进成果。在此阶段,要运用适当的质量原则和技术方法,关注改进对象数据,对关键变量进行控制。

1) 制定并向工艺流程师移交进气歧管生产流程改善的质量控制计划,使其有能力和方法持续控制和检查流程改善。

2) 生产流程改善成员继续收集新的进气歧管质量关键点和影响因素的数据,运用统计过程控制等工具监控生产流程所做改善的保持状况。

3) 运用控制图和防错设计来监测和控制流程变异: 控制图的预警机制可用于保持流程改善的稳定性。

7 总结我国虽是制造大国,但还不是制造强国。在我国的制造行业当中,某汽车配件公司的生产方式具有鲜明的代表性。本文对该公司进行研究就意味着对国内大多数的制造行业进行研究,具有标志性的意义。其次,本文的研究方法是6σ管理DMAIC法,由于该方法将会给公司带来的巨大效益,国内众多制造业希望在质量管理当中得到应用。所以通过对本文的研究希望能给很多未应用6σ管理方法的公司带来丰富的经验,更希望将本文研究的理论和方法推广到非制造业。

| [1] |

苏秦. 质量管理与可靠性[M]. 北京: 机械工业出版社, 2009年.

|

| [2] |

周梦醒, 黄勇. 通过统计分析来改善铝合金进气歧管的质量[C/OL]. (2008-03-18). http://kns.cnki.net/KCMS/detail/detail.aspx?dbcode=CPFD&dbname=CPFD0914&filename=CQJG200803001028&uid=WEEvREcwSlJHSldRa1FhcTdWZDlrQW9XNng3TUhPMTM5NkNudDRRTnhuST0=$9A4hF_YAuvQ5obgVAqNKPCYcEjKensW4ggI8Fm4gTkoUKaID8j8gFw!!&v=MDI4NjRadUZ2RWl2aFU3Zk5KRm9kSmp6QmFiRzRIdG5Nckk5Rlplc05CQk5LdWhkaG5qOThUbmpxcXhkRWVNT1VLcmlm.

|

| [3] |

刘伟, 马义巾. 6σ质量改进的理论基础研究[J].

河南大学学报: 自然科学版, 2005, 35(1): 19-22.

LIU Wei, MA YiJin. The theoretical base of 6 sigma quality improvement[J]. Journal of Henan University: Natural Science Edition, 2005, 35(1): 19-22. |

| [4] |

贾亚朝, 田英. 精益6西格玛——精益生产和6西格玛的有效结合[J].

工业工程, 2007, 10(4): 12-15.

JIA Yachao, TIAN Ying. Lean 6 sigma-lean production and 6 sigma effectively combined[J]. Industrial Engineering, 2007, 10(4): 12-15. |

| [5] |

隋丽辉, 王冬梅, 孙勋成. 企业实施精益6西格玛探究[J].

科技与管理, 2007(4): 50-52.

SUI lihui, WANG Dongmei, SUN Xuncheng. Enterprises implementing lean 6 sigma research[J]. Technology and Management, 2007(4): 50-52. |

| [6] |

郑芙蓉, 张明. ISO9000标准和6西格玛管理[J].

河北工业科技, 2006, 23(1): 4-7.

ZHENG Furong, ZHANG Ming. ISO9000 standard and 6 sigma management[J]. Hebei Industrial Science and Technology, 2006, 23(1): 4-7. |

| [7] |

CUNHA Carmen, DOMINGUEZ Caroline. A DMAIC project to improve warranty billing’s operations: a case study in a Portuguese car dealer[J].

Procedia Computer Science, 2015, 64: 885-893.

DOI: 10.1016/j.procs.2015.08.603. |

| [8] |

SRINIVASAN K, MUTHU S, DEVADASA N S R. Enhancing effectiveness of shell and tube heat exchanger through six Sigma DMAIC phases[J].

Procedia Engineering, 2014, 97: 2064-2071.

DOI: 10.1016/j.proeng.2014.12.449. |

| [9] |

SRINIVASAN K, MUTHU S, PRASAD N K. Reduction of paint line defects in shock absorber through six Sigma DMAIC phases[J].

Procedia Engineering, 2014, 97: 1755-1764.

DOI: 10.1016/j.proeng.2014.12.327. |

| [10] |

LEAPHART C L, GONWA T A, Mai M L. Formal quality improvement curriculum and DMAIC method results in interdisciplinary collaboration and process improvement in renal transplant patients[J].

Journal of Surgical Research, 2012, 177(1): 7-13.

DOI: 10.1016/j.jss.2012.03.017. |

2017, Vol. 20

2017, Vol. 20