2. 暨南大学 电气信息学院,广东 珠海 519070;

3. 香港大学 工业及制造系统工程系,中国 香港

2. College of Electrical and Informatics, Jinan University, Zhuhai 519070, China;

3. Department of Industrial and Manufacturing Systems Engineering, The University of Hong Kong, Hong Kong, China

工业园区是以产业集聚或产业链耦合为基础,通过详细地规划与提供工业设施而建设的特定区域。园区内包括制造商、供应商、工业园区公共仓库(supply hub in industrial park, SHIP)等多方企业[1]。SHIP为制造商与供应商提供原材料和成品的运输与存储活动,缓解了资源紧张,避免了仓储和运输设备的投资、管理与维修风险等[2]。生产物流指生产过程中发生的物流活动,是生产中各个活动相互关联的重要过程,占据了生产时间的90%以上,对生产全流程运作效率起决定性作用。当前,德国在工业4.0的战略部署中将生产物流作为着重关注的环节[3],物联网系统已广泛独立应用于生产物流各环节当中,如实时制造系统[4-5]、车队管理系统[6-7]。工业园区中由ATO订单拉动的生产物流的各决策单元之间信息交互存在很大的局限性,多环节之间的实时信息衔接不当造成生产计划的执行能力差,物料供应不及时等问题。因此,在工业园区中如何使各决策单元纵向动态实时决策与横向运作流程协调成为了本文的挑战。

文献[8]基于约束理论建立ATO系统中多供应商供应模型,文献[9]将信息化技术引入ATO订单生产与仓储过程中,证明信息化技术能够有效指导复杂的生产。射频识别技术(radio frequency identification, RFID)是通过无线电讯号识别特定目标并读写数据,可自动精准捕获物理对象信息,实现数据可视化、透明化、精准追踪[10]。1999年,Brewer等[11]将RFID应用于资源追溯,随后引发国内外学者在制造行业中对物联网的应用进行探索[12-13]。Huang等[14-15]在2006年对制造物联网框架进行了详细的阐述,并于2011年建立了可扩展了的AUTOM(基于RFID的物联网信息架构)。目前,物联网技术已经广泛应用于生产、物流等领域进行自动化决策[4, 16-18] ,但均适用于单一的企业,未能实现多企业间联动优化决策。

本文以工业园区中ATO订单拉动的生产物流为研究对象,分析了其生产物流的运作流程、问题与难点,提出物联网环境下的三层两级动态联动机制,并通过Matlab进行建模与仿真分析。

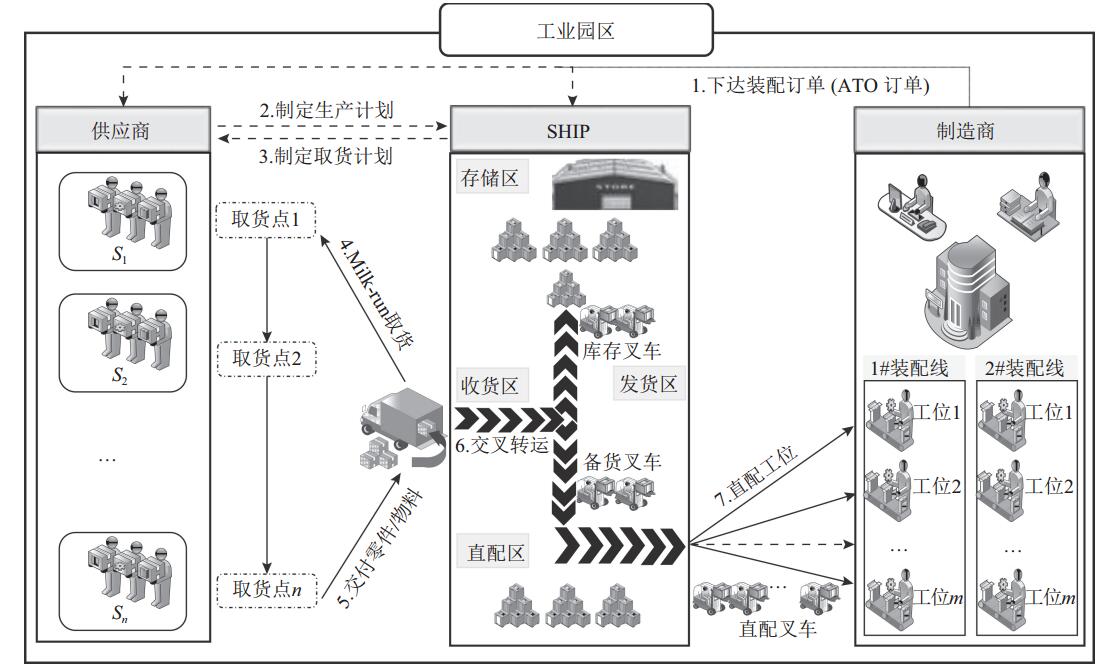

1 ATO订单拉动的生产物流联动运作分析 1.1 运作流程分析工业园区中存在制造商、供应商、SHIP3种类型企业,SHIP物流车辆循环前往各供应商取货并在SHIP内完成交叉转运后按照制造商需求循环配送。其生产物流运作流程如图1所示。

|

图 1 工业园区中基于SHIP的生产物流运作流程图 Fig. 1 Production logistics operation process chart in SHIP |

其运作流程是:1)制造商接到客户订单后,根据客户订单需求制定装配计划并制作ATO订单,同时向供应商下达采购需求,向SHIP下达配送需求;2)供应商接到ATO订单后,按照ATO订单需求和现有生产资源安排生产计划并拟定物料分时段取货计划,发送至SHIP,生成供应商物料取货任务单;3)SHIP整合ATO订单与供应商分时段取货任务单,根据自有车辆资源规划取货计划、物料入库计划与装配工位直接配送计划,并向SHIP物流车队发放物料运输任务;4)SHIP物流车队按照预定的取货时间、取货点、取货量采用milk-run循环取货的方式到各供应商取货点取货;5)SHIP物流车队取货完毕后返回SHIP中心交付零件至SHIP公共仓库;6)零件卸货完毕后在仓库内部完成交叉转运,即库存叉车和备货叉车分别将零件配送至其正确库位;7)直配叉车司机将直配工位区零件按照各装配线需求JIT (just in time)配送至指定工位。

1.2 问题分析工业园区中ATO订单拉动的生产物流模式具有物料需求量少种类多、配送频率高周期短、取货点多路径短等特点。由于各环节都是相互独立的决策单元,其决策目标不考虑其他环节的约束,一旦实际运作过程中出现随机动态性,将导致计划决策与现场执行不一致,使得物料供应无法满足生产需求,造成装配生产线不能连续生产。主要表现在以下几个方面。

1)ATO订单变动。客户紧急加单、产品数量增加或减少都将使ATO订单变动,造成供应商零部件生产提前或延迟下线,导致SHIP物流车队配送计划与实际成品下线不一致。

2)产品下线时间不确定。生产线设备故障、原材料供应不及时等导致零件完工时间的不确定,随着时间的推移,零件生产速率和数量波动性会不断增加。

3)SHIP物流运输效率低。物流车辆在运输过程中由于成品下线时间、取货量变化等造成取货计划混乱、车辆装载率低、订单配送延迟等问题导致物流运输成本高。

4)生产和物流计划执行效率低。执行过程中任意一个或多个决策体的动态波动会导致生产和物流运输节拍不一致,影响生产物流计划执行节拍的连续性和稳定性。

1.3 挑战分析针对上述问题可通过生产物流联动优化管理,实现联动决策需实时监控生产、下线、运输等多环节的执行状态。工业园区架构体系、区域特点、信息水平、资源等因素限制,实现生产物流联动具有如下难点。

1)生产与物流信息的实时获取。生产、物流执行过程中产生的数据量庞大,实时数据信息的动态JIT获取是生产与物流联动的支撑体。

2)纵向管理层决策信息不同步。决策层无法精准从执行层洞悉当前执行状态,执行层在实际执行过程中受到动态干扰后无法及时传递给决策层并实时进行动态调整。

3)横向执行层运作衔接不一致。执行层各环节的动态性无法实时共享与调整,整个生产物流的运作呈现出局部管控、自身优化,并非全局管控、动态优化。

4)动态性干扰具有多层级特性。不同程度的动态性干扰产生资源需求的量级是不同的,小范围的动态性可通过自身调整,大范围的动态性不仅需要自身调整,还需其他子系统协同优化以保证系统的稳定性。

因此,生产物流联动优化不仅要建立信息实时捕获、处理以及共享架构等,还要设计多层级动态联动执行机制。

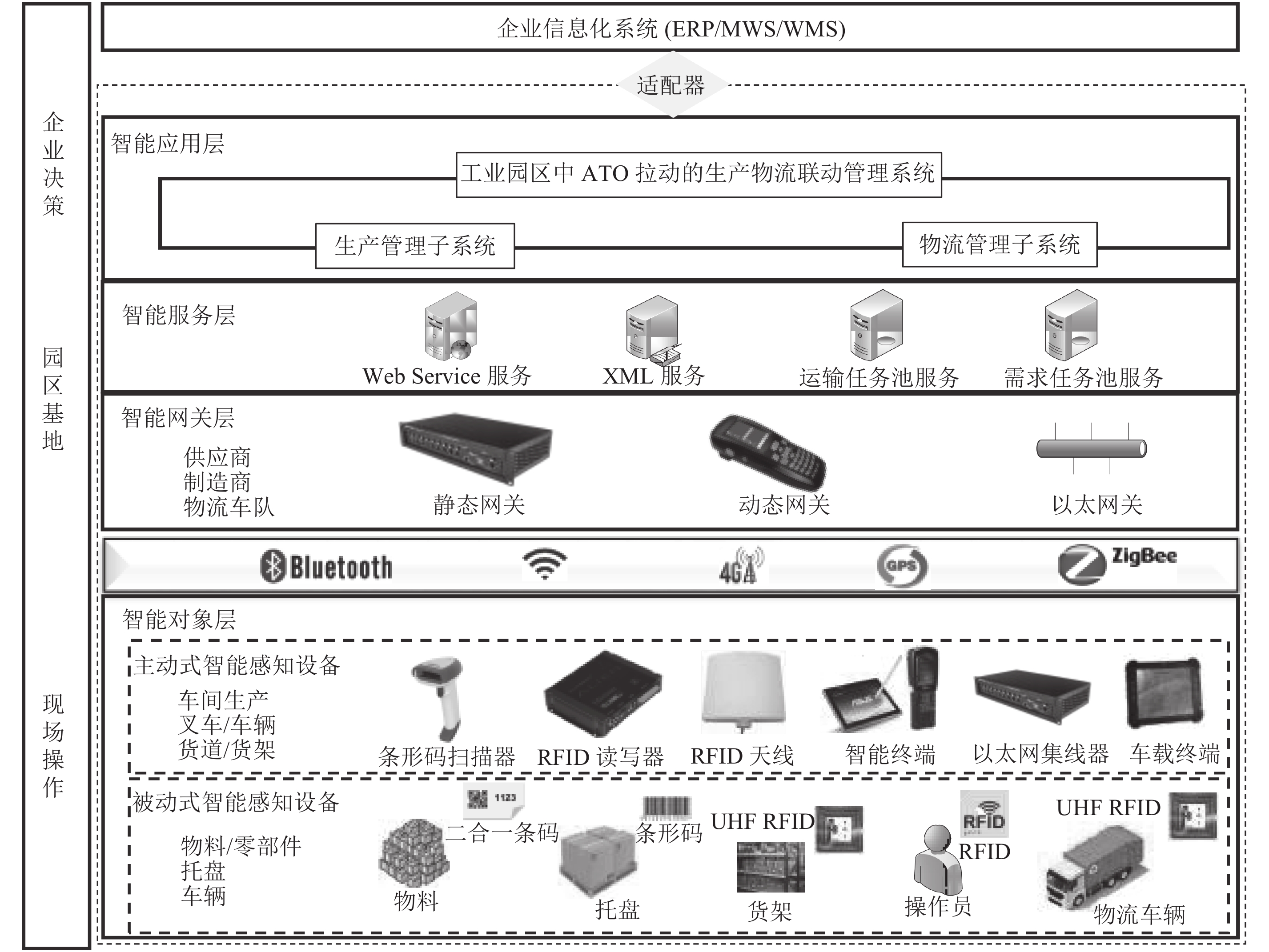

2 生产物流联动优化方案设计 2.1 基于RFID的生产物流联动信息架构本文提出的RFID智能生产物流实时信息架构是在Huang等[14]提出的AUTOM框架基础上,利用物联网技术对多层级多阶段动态信息实时优化管理的新架构。如图2所示为RFID智能生产物流联动信息架构,主要由智能对象层、智能网关层、智能服务层、智能应用层等4部分构成。

|

图 2 工业园区基于AUTOM生产物流信息架构 Fig. 2 Information framework based on AUTOM IoT in SHIP |

智能对象层:包括主动式智能感知设备和被动式智能感知设备,通过各种智能设备终端与RFID标签、条形码标签、二合一标签等实现“物-物”相连。

智能网关层:该层是对采集的生产物流现场操作信息汇集、分类、缓存、传递,对突发事件紧急处理与数据交互,使企业信息系统、管理决策系统、现场执行系统彼此实时交互。

智能服务层:为园区实际应用需求而开发的标准化服务组件,通过标准化服务组件将现场采集的实时信息转化为可决策的功能性服务体系并传递给企业应用层决策。

智能应用层:面向工业园区的生产、物流、装配等决策用户,实现生产物流过程的人机交互应用决策系统,基于物联网相关的应用系统能够使用户通过PC终端或智能移动终端与应用系统进行人机交互。

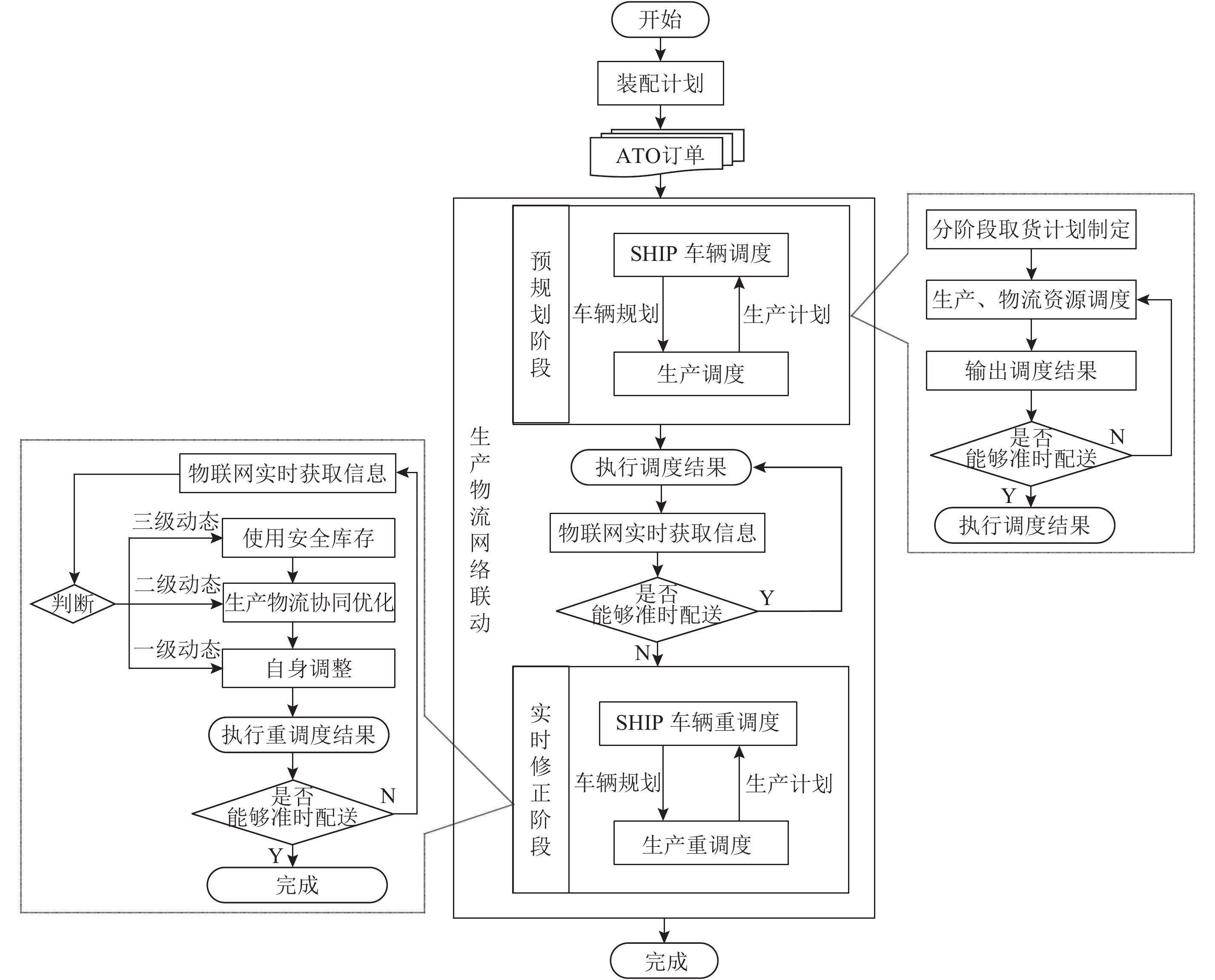

2.2 三层两级生产物流联动机制物联网环境下的三层两级生产物流联动机制具体表现为:制造商、SHIP、供应商3个层级的决策体,预规划和实时修正规划两级。其中实时修正规划阶段可根据动态性的大小分自身优化、生产物流协同优化与SHIP补货。

三层两级生产物流联动机制流程如图3所示。联动流程为:1)制造商下达装配计划并生成ATO订单;2) SHIP物流与供应商依据当前资源状态(如:设备产能、车辆资源、交货期),生成生产和物流联动的预规划决策;3)执行预规划结果并利用物联网技术实时捕获生产与物流信息,判断是否存在动态性;4)当动态性存在且达到一定阈值时触发实时修正规划,按照动态性大小确定联动方案;5)执行动态联动优化结果并实时监控,直至联动结束。

|

图 3 三层两级生产物流联动机制 Fig. 3 Three-stage two-degree PLS mechanism |

该联动机制的核心是多层级多阶段生产物流静态数据预决策与动态数据实时修正决策。静态数据预决策是资源配置过程,动态数据实时修正决策是对动态信息实时迭代修正与优化处理的过程。通过静态与动态阶段优化将纵向管理层之间信息交互管理,横向执行层之间信息有机融合,实现物联网信息驱动的多层级、跨阶段生产物流动态联动。

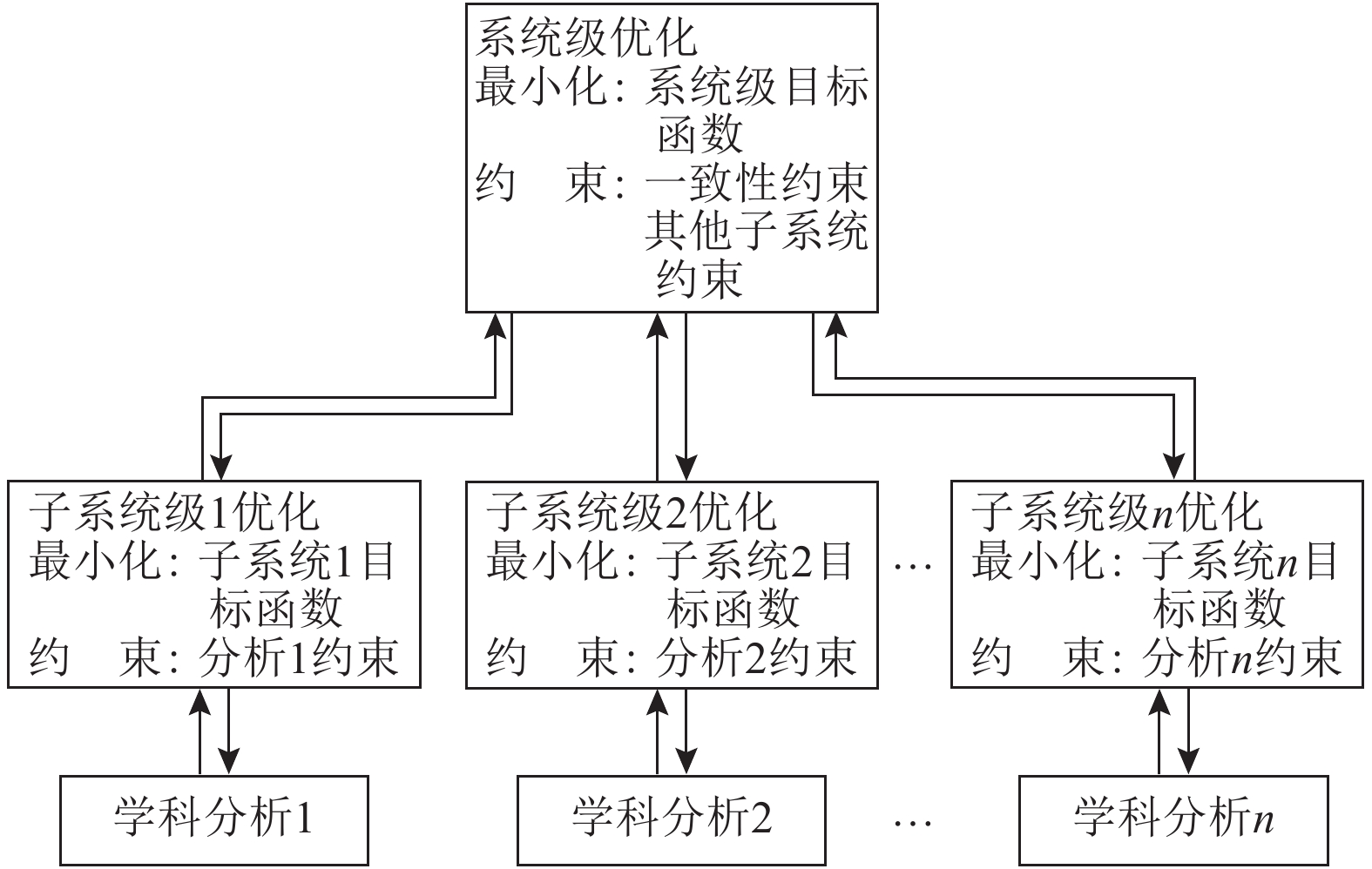

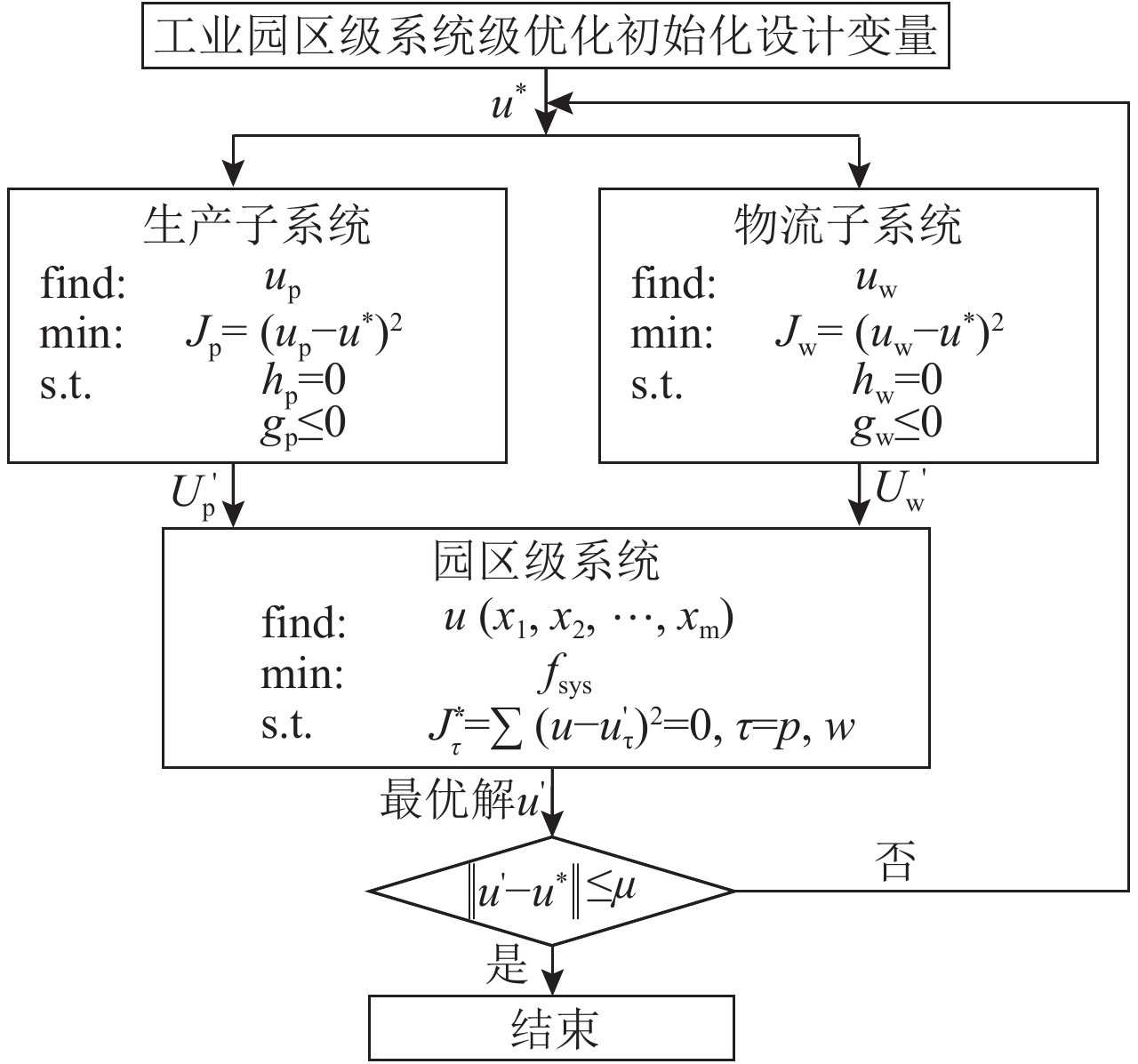

3 联动模型 3.1 CO方法介绍协同优化(collaborative optimization,CO)方法属于两级优化算法,是解决大规模复杂系统耦合的多学科优化方法之一[19]。其基本结构如图4所示。相对于传统的遗传算法,协同优化方法从全局进行优化,解决了遗传算法解的早熟而引起的局部最优问题[20]。与集成优化相比,其具有子系统相互独立并独立决策、系统分析过程简单、各学科分布式集成并能够全局最优。

|

图 4 协同优化框架 Fig. 4 CO framework |

在工业园区中,协同优化结构的上层是工业园区系统级学科优化,下层是各子系统级学科优化。制造商相当于系统级学科,组织生产和物流供应,供应商和SHIP物流车队的生产物流运作过程都是制造商ATO订单拉动的一系列独立自主决策活动,属于子系统功能。该模型具有两层级优化学科,且要求全局最优特点,故使用CO方法较为合理。

3.2 求解模型 3.2.1 模型参数符号为详细描述生产物流联动优化过程中的协同关系与所考虑的资源约束,本文在协同优化的基础上考虑了生产物流的预规划与实时动态修正规划两个阶段。在协同优化过程中,系统级优化模型的目标是最小化生产物流成本,生产子模型为使得生产成本最小化,物流模型使得物流运输成本最小化。为不失一般性,本文对生产物流联动参数符号进行了详细的定义,如表1所示。

| 表 1 生产物流联动模型参数符号 Tab. 1 Parameters of production logistics synchronization model |

工业园区总系统协调生产、物流两个子系统,使其差异降为最低,从而降低生产物流总的运作成本。通过上述提及协同优化理论方法建立的生产物流协同优化模型如下。

|

$\quad\quad \min f(u) = u_{\rm p}^2 + u_{\rm w}^2{\text{。}}$

|

(1) |

s.t.

|

$\quad\quad J_{\rm p}^* = {(u_{\rm p}^* - {u_{\rm p}})^2} = 0,$

|

(2) |

|

$\quad\quad J_{\rm w}^* = {(u_{\rm w}^* - {u_{\rm w}})^2} = 0{\text{。}}$

|

(3) |

其中,式(1)是整个生产物流园区系统级目标优化函数;式(2)与式(3)为一致性约束。

3.2.3 多企业生产规划模型|

$\quad\quad \min {u_{\rm p}}{\rm{ = }}{u_{{\rm p}l}}{\rm{ + }}{u_{\rm p}}_{il}{t_{il}}{\rm{ + }}\sum\limits_{b = 1}^a {\sum\limits_{i=1}^{n + \xi } {\max\;(0,{t_{{\rm f}ib}} - {t_{{\rm p}i}})} }{\text{。}} $

|

(4) |

s.t.

|

$\quad\quad \sum\limits_{i = 1}^{n + \alpha } {{o_{ijql}}} {\rm{ = }}1;$

|

(5) |

|

$\quad\quad {t_{{\rm f}ib}} {\text{≤}} {t_{{\rm p}i}},i \in \{ 1,2,...,n + \theta \} ;$

|

(6) |

|

$\quad\quad {t_{{\rm f}ijql}}{\text{≤}} {t_{{, s}i(j + 1)ql}},i \in \{ 1,2,...,n + \theta \} ;$

|

(7) |

|

$\quad\quad {t_{{\rm f}ijql}} = {t_{{\rm p}ijql}} + {t_{sijql}},{o_{ijql}}{\rm{ = 1;}}$

|

(8) |

|

${t_{{\rm f}ijql}} = \sum\limits_{i = 1}^{n + \theta } {\sum\limits_{j = 1}^{J} {\sum\limits_{q = 1}^{Q} {\sum\limits_{l = 1}^{L} {{o_{ijql}} {t_{{\rm p}ijql}} {k_i}(1 + {\theta _{\xi i}} {\varepsilon _{\theta \xi i}} + {\theta _{\psi i}} {\varepsilon _{\theta \psi i}})} } } }{\text{。}} $

|

(9) |

式(4)为生产子系统的设计变量(订单生产顺序)优化返回的生产成本,第1项表示设备折旧成本,第2项表示与单位加工时间成正比的加工成本,第3项表示订单延期交货的惩罚成本。

式(5)表示任意工序只能由第l条流水线中m台设备中的一台独立完成;式(6)表示订单i的完工时间不能超过其交货期;式(7)表示任意工件必须在上道工序完工后才能开始下道工序,即订单i在第l条流水线上的第j道工序加工完毕才能加工第j+1道工序;式(8)表示任意工序的完工时间等于其开工时间与所需时间之和;式(9)表示第i个订单在第l条流水线上的第j道工序完工时间。

3.2.4 物流调度规划模型|

$\begin{array}{*{20}{l}}\begin{array}{l}\quad{\rm{min}}\;Z_{\rm{w}} = \displaystyle \sum\limits_{x = 1}^{} {{u_{cx}}} + \sum\limits_{x = 1}^{c} {\sum\limits_{b = 0}^{a} {\sum\limits_{g = 0}^{a} {{v_x} \cdot {d_{bg}} \cdot {y_{xbg}}} } } + \\\!\!\!\!\!\!\!\!\displaystyle \delta \sum\limits_{x = 1}^c {\max}\; \left\{ 0,\sum\limits_{b = 1}^{} {{\tau _{xb}} {z_{xb}} - {h_x}} \right\} + \end{array}\\[10pt]\!\!\!\!\!\displaystyle {\lambda \left[ {\sum\limits_{b = 1}^a {\sum\limits_{x = 1}^c {\max\;\left( {0,{t_{xb}} - {t_{{\rm{r}}xb}}} \right)} } + \sum\limits_{b = 1}^a {\sum\limits_{x = 1}^c {\max\;\left( {0,{t_{{\rm{s}}xb}} - {t_{xb}}} \right)} } } \right] + }\\[15pt]\!\!\!\!\!\displaystyle {\gamma \left[ {\sum\limits_{i = 1}^n {\sum\limits_{x = 1}^c} {\max\;\left( {0,{t_{xi}} - {t_{{\rm{w}}i}}} \right)} } \right]{\text{。}}}\end{array}$

|

(10) |

s.t.

|

$\quad\quad \sum\limits_{x = 1}^c {\sum\limits_{b = 1}^a {{\tau _{xb}} {z_x}_b} {\text{≤}} {h_x}}; $

|

(11) |

|

$\quad\quad \sum\limits_{b = 1}^a {{y_{xbg}}} = {z_x}_b,\forall g \in a,g \ne 1,\forall x \in c;$

|

(12) |

|

$\quad\quad \sum\limits_{g = 1}^a {{y_{xbg}}} = {z_x}_b,\forall b \in a,b \ne 1,\forall x \in c;$

|

(13) |

|

$\quad\quad \sum\limits_{x \in c} {{y_{xb}}} = 1,\forall b \in a,b \ne 1;$

|

(14) |

|

$\quad\quad\sum\limits_{b = 0}^a {\sum\limits_{x = 1}^c {{y_{xbg}}} } = 1;$

|

(15) |

|

$\quad\quad\sum\limits_{b = 0}^a {\sum\limits_{x = 1}^c {{y_{xbg}}} } = 1,\forall g \in a,x \in c;$

|

(16) |

|

$\quad\quad\sum\limits_{b \in a} {{y_{xbg}}} - \sum\limits_{g \in a} {{y_{xbg}}} = 0,\forall x \in c,\forall b,g \in a;$

|

(17) |

|

$\begin{split}\quad\quad & {y_{xbg}} \left( {{t_{xb}} + {t_{\mu xb}} + {t_{{\rm{w}}xb}}_g - {t_{xg}}} \right) {\text{≤}} 0\\[8pt]& \forall i \in n,\forall b \in a,b \ne 1,\forall g \in a,g \ne 1,\forall x \in b;\end{split}$

|

(18) |

|

$\quad\quad \left( {\sum\limits_{x = 1}^c {{\tau _x}_b/h_x^{\max }} } \right) + 1 {\text{≤}} m {\text{≤}} \left( {\sum\limits_{x = 1}^c {{\tau _x}_b/h_x^{\min }} } \right) + 1{\text{。}}$

|

(19) |

式(10)中,第1项表示车辆的固定发车成本,第2项表示车辆的可变运输成本,第3项表示车辆超载惩罚值,第4项表示车辆违反取货时间窗约束惩罚成本,第5项表示车辆配送延期惩罚成本。

式(11)表示每条配送路径上各供应商的取货量之和不超过配送车辆的载重量;式(12)~(14)表示每个供应商只被一辆运输车辆服务,每辆车只能走一条路线;式(15)、(16)表示所有配送车辆从SHIP出发前往不同供应商,最终回到制造商SHIP;式(17)、(18)表示所有车辆不允许走重复的路线;式(19)表示当前取货车辆个数。

3.3 基于CO的联动流程分析“生产—物流”联动过程中的协同优化流程,如图5所示。首先园区级系统定义生产子系统和物流子系统初始设计变量

|

图 5 基于协同优化的“生产-物流”联动流程图 Fig. 5 PLS process based on CO |

假设某产品由11个部件组成,如组装电脑的装配企业装配的零部件由11家供应商分别提供:CPU、主板、内存、显卡、硬盘、显示器、机箱、鼠标、键盘、音箱、电源等,每个部件对应一个供应商。在工业园区中,每个供应商的地理坐标已知,SHIP仓库拥有载重量分别为6 t、8 t和11 t等3种类型的车辆,对应装载托盘数为30、40和55,不同车型的单位距离行使成本与固定发车费用不同。表2~7为联动基础数据。

| 表 2 ATO订单数据(零件需求数量) Tab. 2 ATO data |

| 表 3 不同供应商不同工序的并行机表 Tab. 3 Parallel machine quantity of operation |

| 表 4 生产成本数据信息 Tab. 4 The element of PL cost |

| 表 5 不同机器加工单位托盘时间表 Tab. 5 The machining time for unit pallet |

| 表 6 物流车辆基础数据 Tab. 6 SHIP vehicle data |

| 表 7 物流任务基础数据信息 Tab. 7 The basic information of material distribution |

本文工业园区中ATO拉动的生产物流联动优化方法所用编程仿真软件为:Matlab 2013b。该仿真环境配置参数如下:Windows7 64位操作系统,CPU类型为Intel(R)Core(TM) i5-4200M,8.00 GB内存。

4.2.1 预规划结果协同优化方法中多企业生产调度子模型在仿真过程中采用遗传算法,其参数配置如下:种群规模

| 表 8 1#供应商的ATO订单生产机器分配结果及其完工时间 Tab. 8 1# supplier’s ATO order configuration of machine and completion time |

在物流规划过程中,本文以订单1为例,进行优化结果阐述。其结果如表9,可知该订单所需车型、行使路径与每一条路径的载货量,且可计算出平均装载率为88.67%。

| 表 9 预规划物流调度结果 Tab. 9 The result of logistics initial scheduling scheme |

假设动态性发生在T=0、T=15和T=30时刻,而每个时刻动态性需求量可有80、100、120、140、180等不同等级需求的变动,表10为新增订单详细信息。

| 表 10 ATO订单11对各供应商需求数量 Tab. 10 New order information |

在动态性发生时刻T=15,新增订单11,订单需求量为80,其生产规划结果如表11可知,在T=15时刻,由于订单4、6、8已经开始加工,故不可重新加入联动优化。新增订单11完工时间为65.7 min,最大化最小完工时间为93.6 min。新增订单后,由于各供应商生产下线时间变化,其物流规划路线与各车辆载重率均发生变化,如表12。

| 表 11 1#供应商新增订单生产机器分配结果及其完工时间 Tab. 11 1# supplier’s new order configuration of machine and completion time |

| 表 12 新增订单物流修正规划结果 Tab. 12 The result of logistics re-scheduling scheme after new order added |

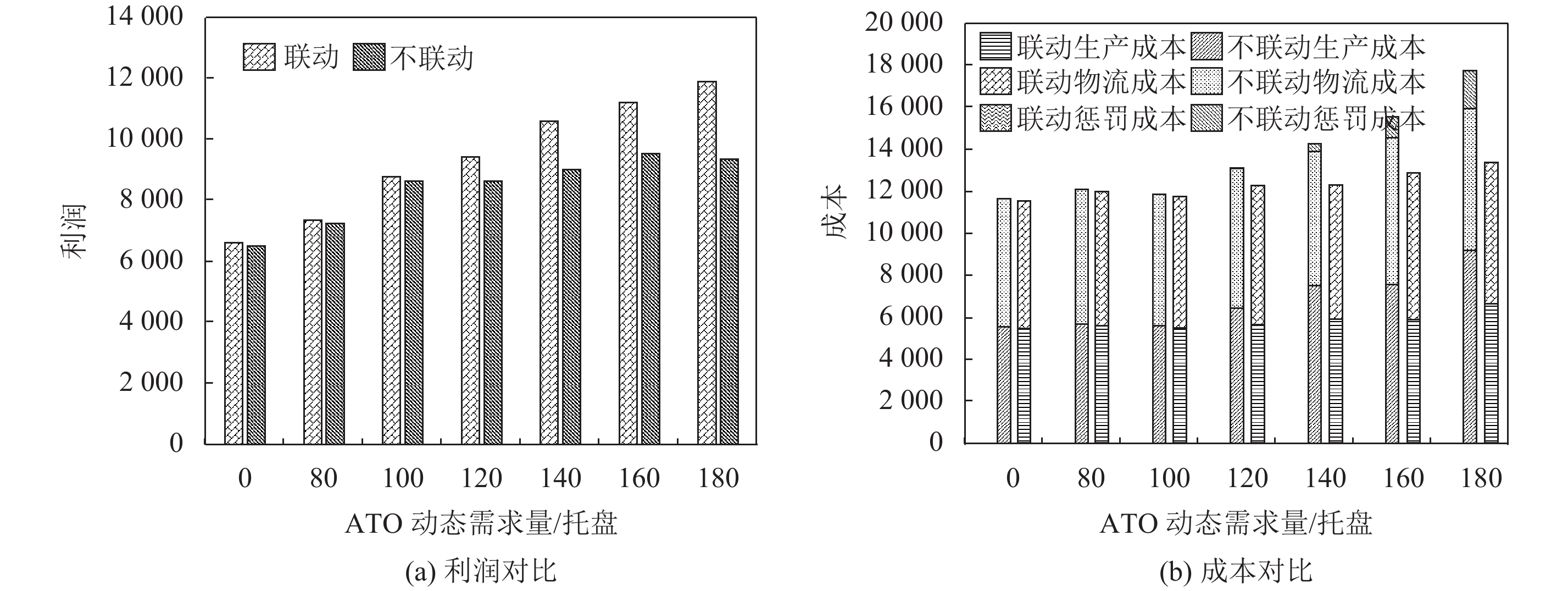

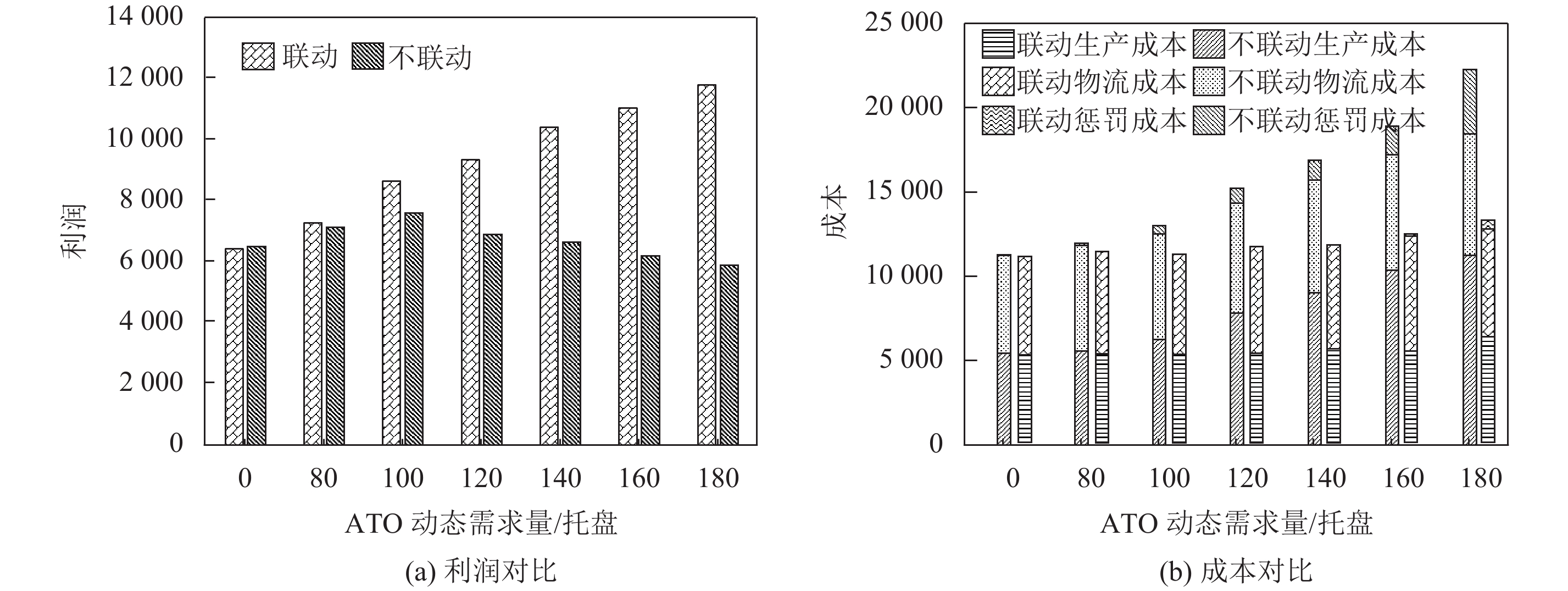

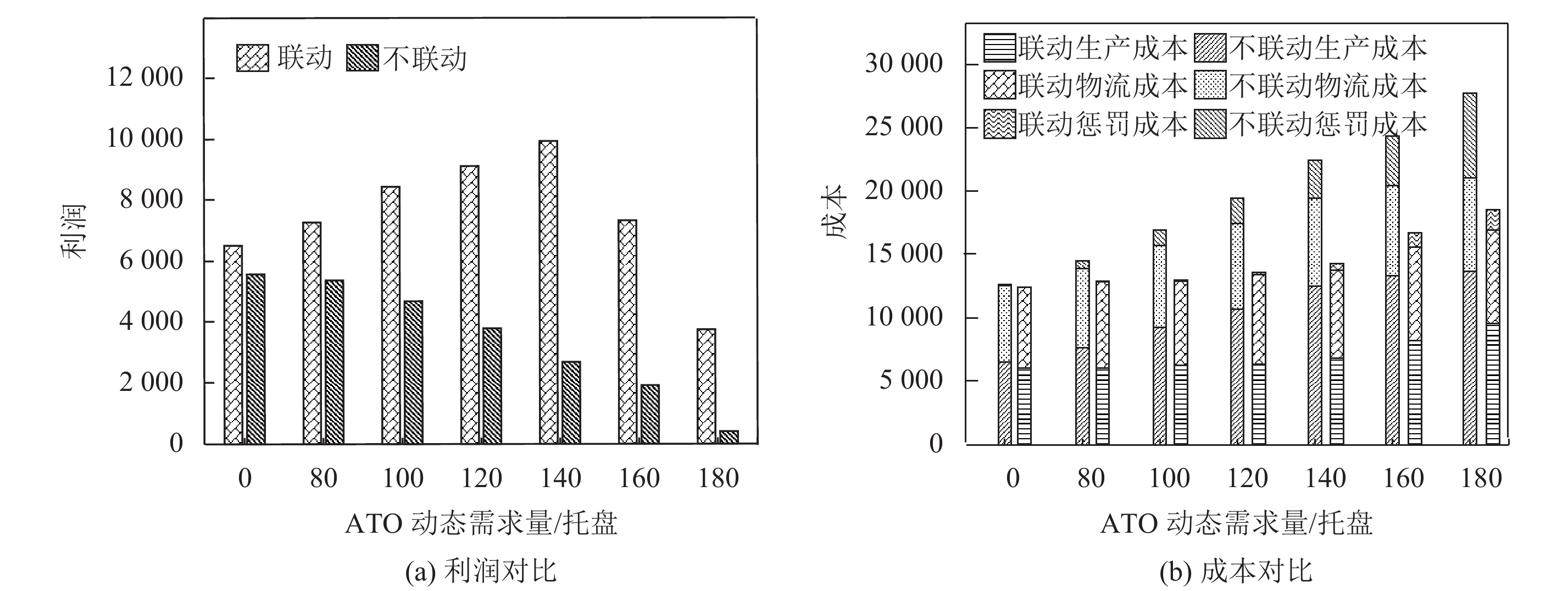

上述新增订单情况下,当动态性发生时刻为T=0、T=15、T=30,分别对不同量级的新增订单(表10)的情况下进行对比分析。Matlab仿真结果如图6~图8所示,其利润与成本对比分析结果如下。

|

图 6 动态性发生时刻T=0 Fig. 6 Dynamic time T=0 |

|

图 7 动态性发生时刻T=15 Fig. 7 Dynamic time T=15 |

1)利润指标对比。如图6~8的图(a)所示,T=0时刻,利润随着不同量级的订单逐渐增加,联动优势相对于不联动无明显优势;T=15时刻,随着订单量级的不同,不联动的情况下,其可优化程度较小,最终导致利润之差逐渐增加;T=30时刻,随着订单量级的不同,不联动的利润之差更加明显。对比发现,生产与物流联动之后,其产生的经济效益明显比不联动高,有利于降低整体运作成本。

2)成本指标对比。如图6~8的图(b)所示,随着动态性发生的时刻与订单量级的增加,其联动后,其成本总和明显低于不联动的成本。同时,在不同时刻情况下,订单量级超过一个界定数值后,其生产成本与延迟交货惩罚成本将增迅速增加,而对于物流成本而言,其增加反而不是很明显。原因在于针对多企业动态生产与物流,生产订单的延期导致的惩罚成本将累计至生产企业,而物流运输可通过联动优化后结果实时调整物流规划,降低了物流成本。

|

图 8 动态性发生时刻T=30 Fig. 8 Dynamic time T=30 |

上述分析可知:1)ATO订单需求动态性在合理的范围内变化且发生得越早,联动控制效益越明显;2)当ATO订单在合理范围内发生变化,各企业间联动优化可有效降低物流运输成本;3)动态性发生得越晚且订单需求量级越大,联动控制越困难,产生的惩罚成本越高,利润越低,但相对于不联动而言,其经济效益较好。

5 结论本文以工业园区ATO订单拉动的“生产-物流”运作为背景,研究了物联网环境下的三层两级联动优化策略,并以此策略为依据,采用Matlab建模与仿真分析。研究结果表明,采用联动优化后,其生产、物流运作成本优于不联动。并且,当ATO订单发生在合理范围内,联动所带来的经济效益越明显。

| [1] |

张霞, 鲁德银, 蔡根女. 基于产业集群的工业园区研究的理论综述及其启示[J].

科技进步与对策, 2005, 22(4): 171-173.

ZHANG Xia, LU Deyin, CAI Gennyu. The Revelation and summarize of the theory on industry section based on industry cluster[J]. Science & Technology Progress and Policy, 2005, 22(4): 171-173. |

| [2] |

QIU X, LUO H, XU G. Physical assets and service sharing for IoT-enabled supply hub in industrial park (SHIP)[J].

International Journal of Production Economics, 2015, 159(2): 4-15.

|

| [3] |

房殿军. 面向工业4.0的智能工厂与智能物流系统建设[J].

物流技术与应用, 2015(6): 90-94.

FANG D J. Industry 4.0 oriented intelligent industry and intelligent logistics system construction[J]. Logistics & Material Handling, 2015(6): 90-94. |

| [4] |

张映锋, 赵曦滨, 孙树栋, 等. 一种基于物联技术的制造执行系统实现方法与关键技术[J].

计算机集成制造系统, 2012, 18(12): 2634-2642.

ZHANG Yingfeng, ZHAO Xibin, SUN Shudong. Implementing method and key technologies for IoT-based manufacturing execution system[J]. Computer Integrated Manufacturing Systems, 2012, 18(12): 2634-2642. |

| [5] |

程翱, 屈挺, 王宗忠, 等. 基于排队论的生产物流运输资源优化配置方法[J].

广东工业大学学报, 2015, 32(4): 83-87, 119.

CHENG Ao, QU Ting, WANG Zongzhong. Optimal configuration of transportation resources based on queuing theory in a production logistics system[J]. Journal of Guangdong University of Technology, 2015, 32(4): 83-87, 119. |

| [6] |

QU T, CHEN Y D, WANG Z Z, et al. Internet-of-things-based just-in-time milk-run logistics routing system[C/OL]. (2015-06-04). http://ieeexplore.ieee.org/document/7116045/.

|

| [7] |

CHOW H K H, CHOY K L, LEE W B. Design of a RFID case-based resource management system for warehouse operations[J].

Expert Systems with Applications, 2005, 30(4): 561-576.

|

| [8] |

于渝飞, 于重重, 潘佳俊. 基于约束理论的零部件供应商协同供货研究[J].

计算机仿真, 2016, 33(8): 201-204.

YU Yufei, YU Chongchong, PAN Jiajun. Research of component suppliers’supply coordination based on theory of constraint[J]. Computer Simulation, 2016, 33(8): 201-204. |

| [9] |

谢世满, 陈福建, 杨子豪, 等. ATO生产模式信息化管理的关键技术分析[J].

电脑编程技巧与维护, 2016(6): 50-51.

XIE Shiman, CHEN Fujian, YANG Zihao. Key technology analysis on ATO production mode information management[J]. Computer programming skills and maintenance, 2016(6): 50-51. |

| [10] |

PAPIN C, DENOUEL Y A, LAUGIER D. Digital manufacturing: history, perspectives, and outlook[J].

Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2009, 223(5): 451-462.

DOI: 10.1243/09544054JEM1241. |

| [11] |

BREWER A, SLOAN N, LANDERS T L. Intelligent tracking in manufacturing[J].

Journal of Intelligent Manufacturing, 1999, 10(3): 245-250.

|

| [12] |

刘卫宁, 黄文雷, 孙棣华, 等. 基于射频识别的离散制造业制造执行系统设计与实现[J].

计算机集成制造系统, 2007, 13(10): 1886-1890.

LIU Weining, HUANG Wenlei, SUN Dihua. Design and implementation of discrete manufacturing industry MES based on RFID technology[J]. Computer Integrated Manufacturing Systems, 2007, 13(10): 1886-1890. DOI: 10.3969/j.issn.1006-5911.2007.10.003. |

| [13] |

CHOI S H, YANG B, CHEUNG H H. RFID tag data processing in manufacturing for track-and-trace anti-counterfeiting[J].

Computers in Industry, 2015, 68: 148-161.

DOI: 10.1016/j.compind.2015.01.004. |

| [14] |

HUANG G Q, Wright P K, Newman S T. Wireless manufacturing: a literature review, recent developments, and case studies[J].

International Journal of Computer Integrated Manufacturing, 2008, 22(22): 579-594.

|

| [15] |

HUAHG G Q, QU T, FANG M J. RFID-enabled gateway product service system for collaborative manufacturing alliances[J].

CIRP Annals-Manufacturing Technology, 2011, 60(1): 465-468.

DOI: 10.1016/j.cirp.2011.03.040. |

| [16] |

KIM J S, LEE H J, OH R D. Smart integrated multiple tracking system development for IOT based target-oriented logistics location and resource service[J].

Journal of Human Hypertension, 2015, 9(5): 195-204.

|

| [17] |

QU T, LEI S P, WANG Z Z. IoT-based real-time production logistics synchronization system under smart cloud manufacturing[J].

Advanced Manufacturing Technology, 2015, 84(1): 147-126.

|

| [18] |

ZHONG R Y, LAN S, XU C. Visualization of RFID-enabled shopfloor logistics big data in cloud manufacturing[J].

International Journal of Advanced Manufacturing Technology, 2015, 84(1-4): 5-16.

|

| [19] |

JANG B S, YANG Y S, JUNG H S. Managing approximation models in collaborative optimization[J].

Structural & Multidisciplinary Optimization, 2005, 30(1): 11-26.

|

| [20] |

GU X, RENAUD J E, ASHE L M. Decision-based collaborative optimization[J].

Journal of Mechanical Design Asme, 2002, 124(1): 1-13.

DOI: 10.1115/1.1432991. |

2017, Vol. 20

2017, Vol. 20