精益管理作为精益思想、实施过程和工具、技术、方法的集合和体系[1],具有广泛的适用性, 因此在各种类型的制造企业中被推广和应用[2-3]。众多案例证明,精益管理可以帮助企业降低产品或服务成本,提高企业效率,带来额外的经济收益[1]。但迄今为止,精益管理在企业中整体实施效果不佳,持续取得成功的比率较低[4-6]。研究发现,造成推行效果不理想的一个重要原因就是在实施过程中选择的精益管理工具不恰当[7],即精益管理工具选取与企业精益管理推进的过程不匹配[8-9]。精益工具的应用不匹配导致了额外的资源、时间和金钱的浪费,降低了员工和企业对于精益理念的信心。因此,围绕企业精益管理实施过程的工具分类研究已经成为了制造型企业的一个重要课题。

1 相关问题研究现状精益管理不仅是生产管理,而且是综合企业经营方式和管理哲学的生产管理技术与方法体系[10]。众多学者从不同的角度对精益管理的推进阶段进行了分析,Mathaisel等[5,11]提出了包括精益需求、精益概念设计、精益设计规划、精益方案实施和精益生产系统使用和改善在内的五步法;而Wan等[12]关注于精益方案实施部分的具体实现方法,提出了六步法:政策部署、目视管理、持续改善、作业标准化、拉动生产、顾客满意;也有学者从阶段划分的角度对精益管理推进过程进行分析,其中Hodge等[13]将这个过程划分为3个阶段:培养精益文化,实施精益技术、工具,实现持续改进。尽管在不同的推进方法、文化背景及其企业基础下,精益管理推进的过程不尽相同,但是主要的推进过程大致相同,Dombrowski等[14]总结了现有的精益管理推进的过程模型,将其划分为4个阶段、9个步骤。在此基础上,结合制造企业精益推进的成功案例,牛占文等[15]提出“自上而下与自下而上”相结合的“点、线、面、体”的精益管理改善维度,从参与者、参与职能、形成规范的角度把精益管理实施阶段进行了界定和划分。其中“点”改善维度主要围绕现场标准化进行,“线”改善维度主要围绕作业标准化进行,“面”改善维度主要围绕流程标准化进行,“体”改善维度主要围绕制度标准化进行。本文也将以此为基础进行进一步的阶段与工具匹配研究。

现有文献中关于精益工具分类的研究相对较少,Doolen等[16]从制造设备和流程、Job-shop管理、产品研发管理、供应商管理、客户管理和员工管理6个维度划分29个精益工具来测度企业实施精益生产水平。Shah等[17]通过梳理精益生产的发展脉络和精益生产概念相关研究,从供应商、企业内部和客户3个维度识别了10个精益工具对精益生产进行了操作性定义。Bortolotti等[18]研究了精益工具与精益实施成功的关系,在其研究中他们基于是否有人直接参与而将精益工具划分为硬工具和软工具,其中软工具指有员工或企业管理参与的精益工具,例如小集团活动、员工培训、持续改善等。上述精益工具分类的研究往往将精益工具作为一个研究中介来研究精益的概念、测度或精益生产与企业绩效之间的关系,其关注焦点不在精益工具自身。因此,这些研究并没有充分总结在制造过程中常用的工具,也没有关注精益工具的内涵和应用方法。为此,本文首先对前人研究的精益管理工具进行总结与分析,筛选出常用的精益管理工具,作为后续对精益管理推进过程中的不同阶段所采用的精益管理工具进行研究的基础。

根据精益管理推进过程的“点、线、面、体”4个阶段对精益管理工具进行分类,是保证精益管理工具与企业精益管理推进过程相匹配,提高精益管理推进成功率的一个关键因素。由于在精益管理推进各阶段,部分精益管理工具存在交叉并用,没有明确的阶段属性,无法对其进行简单的分类。而由在聚类分析中加入模糊理论所形成的模糊聚类分析法,可以针对具有属于多个“类”性质的对象,使用不基于硬性标准的“软划分”,以解决传统聚类分析方法对“类”的划分要求较为严格、一个对象通常只能属于某一个“类”的问题。且模糊聚类分析作为一种有效的分类工具,已在各个领域得到广泛应用。因此,针对部分精益管理工具具有多阶段属性的性质,本文采用支持“软划分”的模糊聚类分析理论对制造型企业精益管理推进过程中“点、线、面、体”4个阶段所采用的精益管理工具进行研究,实现精益管理工具与企业精益管理推进过程相匹配。

2 精益管理工具总结及属性研究 2.1 精益管理工具分析据文献[19-20]可知,已有的精益管理工具有100多种,但并不是所有的精益管理工具都能在制造型企业中被应用到。为了便于研究以及为企业精益管理实践提供参考,本文首先采用文献研究的方法,收集2000年以来研究精益工具的代表性文献,总结制造型企业近20年采用的精益管理工具,并将这些工具作为后续筛选、研究和分析的对象,如表1所示。

| 表 1 精益管理工具文献分析表 Tab. 1 Lean management tool literature analysis |

将上述文献中出现的工具进行汇总,按照出现频次进行排序,按照80/20原则,并累计占比前80%的精益管理工具作为重用的工具。由表2可知,节拍生产、准时化等32种精益管理是目前学术研究领域的重点,也是本课题研究的具体对象。

| 表 2 精益管理工具整理表 Tab. 2 List of lean management tools |

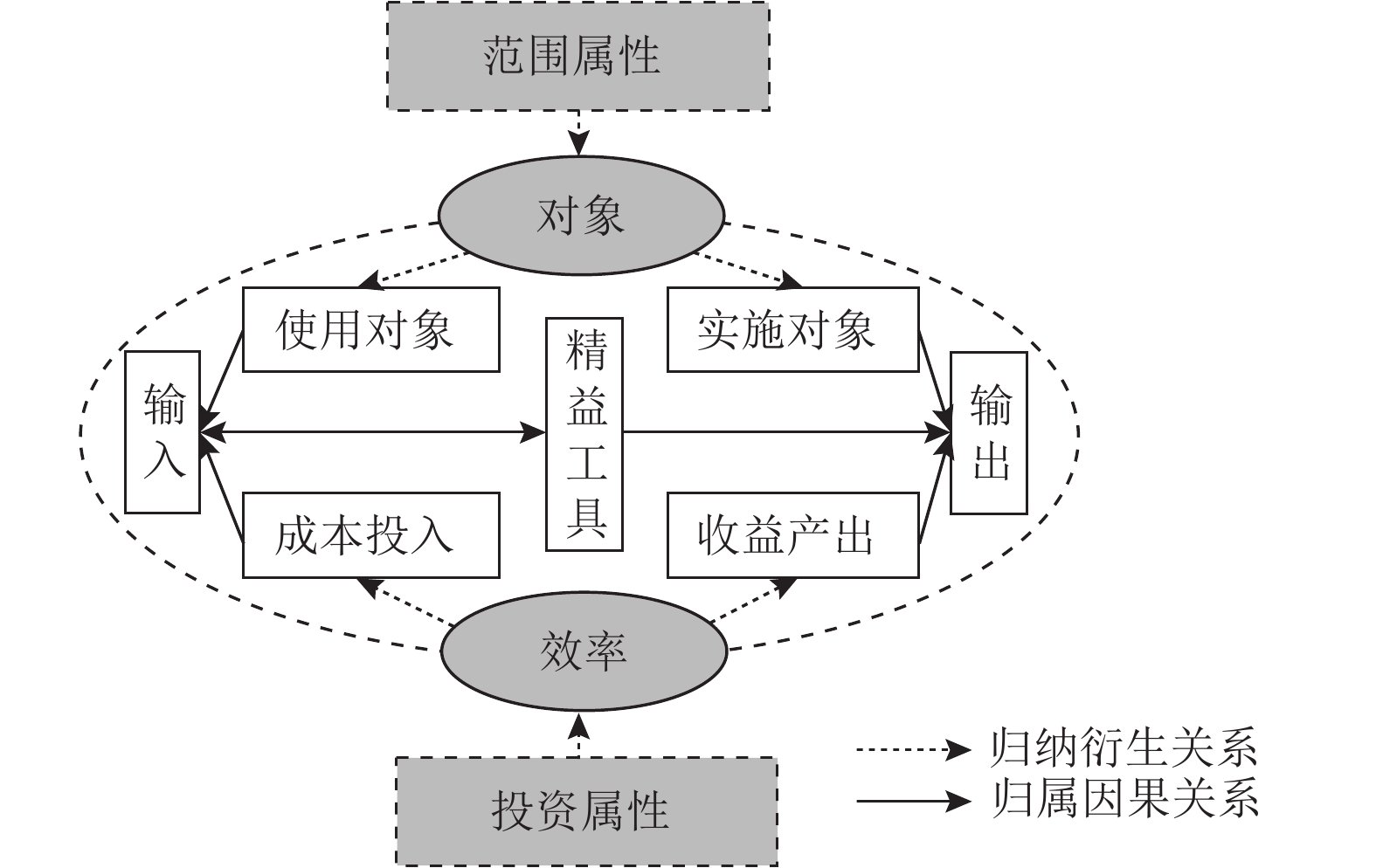

在选取32种精益管理工具的基础上,按照制造型企业精益管理推进过程中的“点、线、面、体”4个阶段进行分类,以实现精益管理推进过程与精益管理工具的匹配。经对上述工具研究可知,精益工具是源于实践经验的总结,是制造过程管理的优化范式[29]。本质上,工具的差异不是在于优化的对象,而是工具属性的差别。精益工具的应用是一个系统工程,因此,有输入和输出。影响输入的因素包括工具的使用者是谁,在企业的层级以及该使用者的人数,即使用对象,也包括工具应用时投入的人力,进行软硬件设施购买的物力,购买的专业知识服务,持续的周期时间带来的机会成本,即成本投入。影响输出的因素包括工具实施后受到影响的对象是哪个层级,该对象的人数,即实施对象,也包括组织在工具生效后得到的收益,有资金收益,有人员满意度的提升,有整体效率的提升,即收益产出。对于使用对象和实施对象,可以归纳为工具面向的对象,或者说工具适用的范围,称之为范围属性;对于投入成本和收益产出,可以归纳为工具的效率,称之为投资属性。精益工具之间主要差别是适用范围和投资效率之间的差别,具体如图1。

|

图 1 精益管理工具属性图 Fig. 1 Attributes of lean management tools |

精益管理工具的属性决定了其隶属于精益管理推进的某个阶段。因此,首先确定工具应用范围属性值,即确定某个精益工具适用的范围。其次,在此基础上,进一步分析精益管理工具投资属性值,通过计算精益工具在不同阶段投资效率值,选取精益工具投资效率值的最高值所在阶段为精益工具对应的推进阶段。

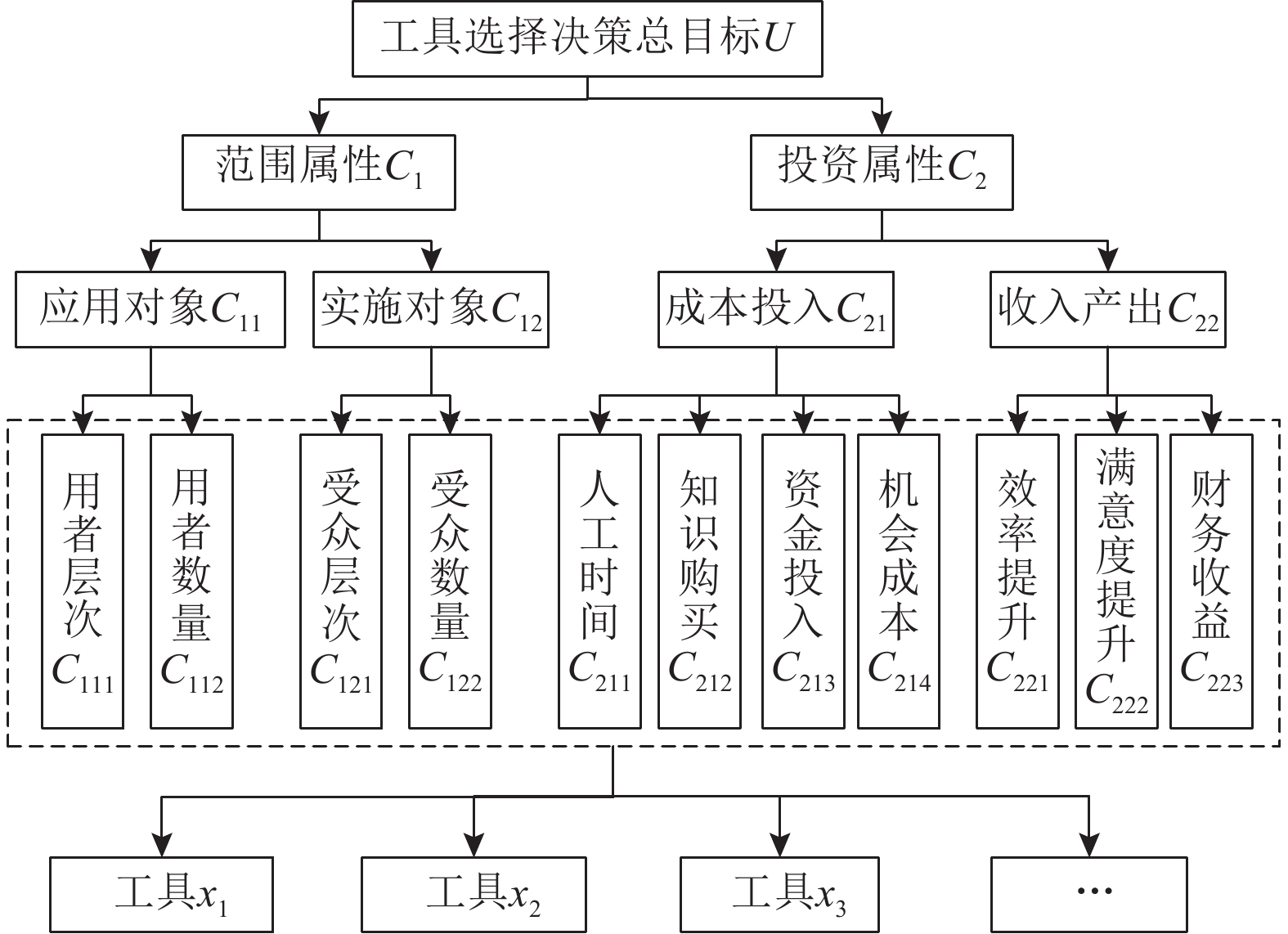

3 常用精益管理工具的聚类分析 3.1 权重确定在具体操作中,对精益管理工具在范围属性和投资属性上的特征系数进行评分,是利用模糊聚类方法对精益管理工具按照精益管理推进阶段进行分类的前提和关键。通常情况下,评分由相关领域的学者及经验丰富的企业技术人员组成的专家团队来完成。为此,本文在研究过程中邀请了天津大学精益管理研究中心长期从事精益管理理论研究与实践的3位专家和2位在咨询行业中负责精益管理推进的咨询专家,共5位专家组成的评议团队。在评议过程中,专家们结合自己多年的实践经验,对常用的精益管理工具,分别从“点”阶段、“线”阶段、“面”阶段、“体”阶段,对范围属性下的应用对象和实施对象进行评分,对投资属性下的成本投入和收益产出进行评分。具体参考图2,其中U代表工具决策总目标,Ci代表一级指标,Cij代表二级指标,xi代表精益工具。

|

图 2 专家评分设计参考图 Fig. 2 Expert scoring design reference |

为了确定第3层评价指标的权重,选取3位专家在了解了指标间关系后,采用常规AHP法中的两两比较法,确定第3层指标C11~C22对上一级的指标权重Wi。3名专家的判断矩阵见表3。

| 表 3 判断矩阵 Tab. 3 Judgment matrix |

将上述矩阵代入Matlab软件进行分析计算,得到矩阵的最大特征根值及特征向量(权重)和一致性指标、一致性比率。具体见表4。

| 表 4 评价指标的相对权重 Tab. 4 Relative weight of evaluation index |

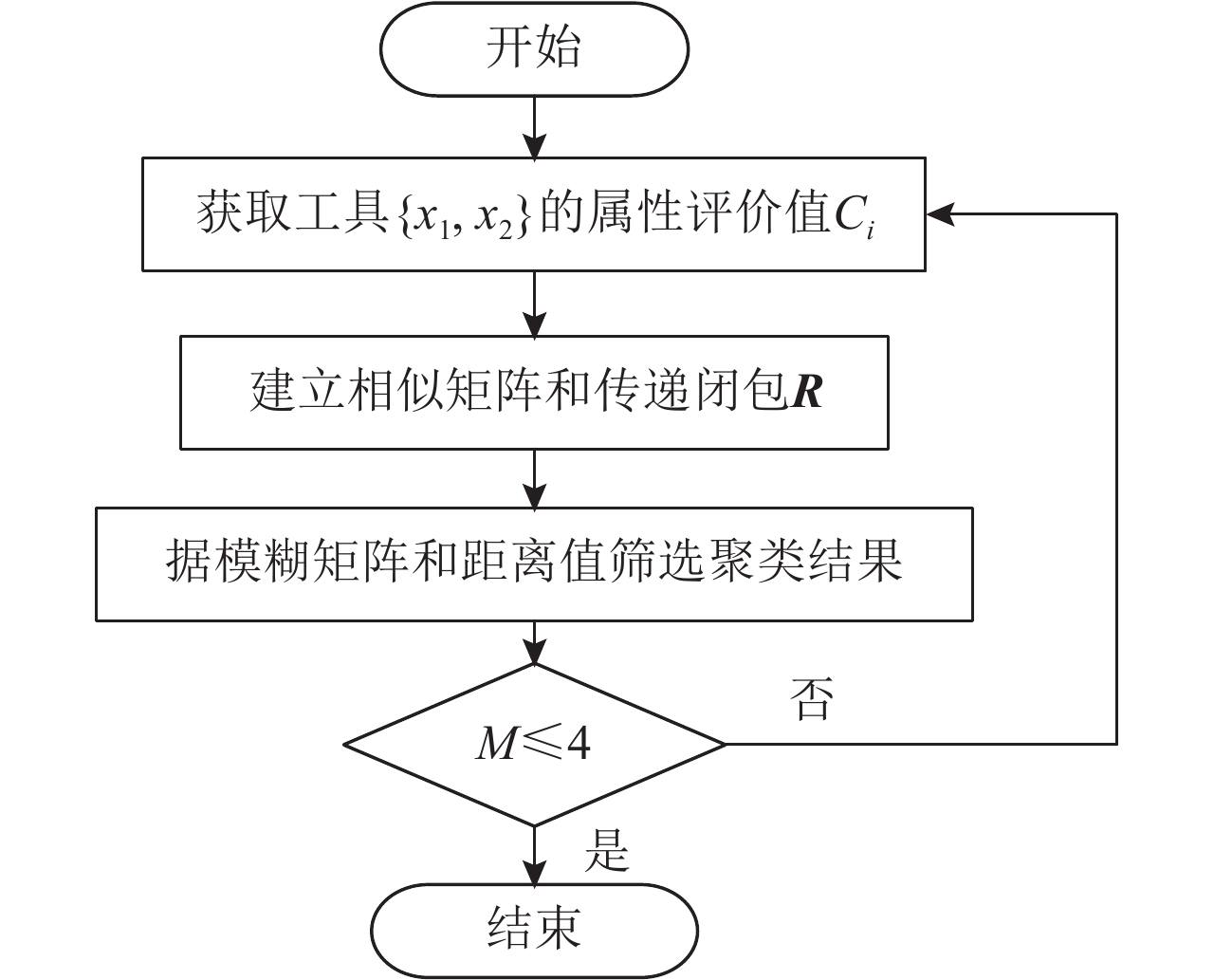

得到上述权重后,专家组针对每一个精益管理工具第3层属性Cij进行评分,得出模糊特征系数矩阵R;根据权重Wi,得到了二层指标的系数Wij,形成精益工具的总体判定模糊矩阵S,根据确定的水平截集a,运用模糊数运算法,将S转化为非模糊判定矩阵S′;根据概率矩阵和工具属性熵值大小,来选择最佳的适用本阶段的工具,分别将工具对“点”、“线”、“面”、“体”4个阶段进行模糊聚类,就得到常用的32种精益管理工具的阶段分类。具体参考图3所示,其中M为工具聚类的组数。

|

图 3 算法流程图 Fig. 3 Flow chart of algorithm |

常用的模糊聚类分析算法有两种:传递闭包法和最大树法[30]。基于模糊等价关系的传递闭包法较编网法的最大树法,理论上更成熟,且聚类质量高,虽然手工计算量大,但易于计算机编程实现。本文采用传递闭包法进行分析,以“点”阶段的评分结果为例,具体分析步骤如下。

1)构建各精益管理工具的模糊相似分析矩阵。

(1)假设

| 表 5 精益管理工具符号及特征系数 Tab. 5 Symbols and characteristics of lean management tools |

| 表 6 相似分析矩阵R Tab. 6 Similarity analysis matrix R |

(2)根据各精益管理工具的特征系数,选用数量积法,计算得到各精益管理工具的相似分析矩阵R。

2)求解模糊相似矩阵的传递闭包t(R)。

根据传递闭包的求解方法,得出各精益管理工具的相似矩阵的传递闭包为t(R)=

|

$ \left[ {\begin{array}{*{20}{c}}1 \!\!&\!\! {0.26} \!\!&\!\! {0.24} \!\!&\!\! {0.19} \!\!&\!\! {0.37} \!\!&\!\! {0.37} \!\!&\!\! {0.30} \!\!&\!\! {0.37} \!\!&\!\! {0.09} \!\!&\!\! {0.37} \!\!&\!\! {0.21} \!\!&\!\! {0.37} \!\!&\!\! {0.37} \!\!&\!\! {0.29} \!\!&\!\! {0.19} \!\!&\!\! {0.37} \!\!&\!\! {0.37} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! 1 \!\!&\!\! {0.24} \!\!&\!\! {0.19} \!\!&\!\! {0.26} \!\!&\!\! {0.26} \!\!&\!\! {0.26} \!\!&\!\! {0.26} \!\!&\!\! {0.09} \!\!&\!\! {0.26} \!\!&\!\! {0.21} \!\!&\!\! {0.26} \!\!&\!\! {0.26} \!\!&\!\! {0.26} \!\!&\!\! {0.19} \!\!&\!\! {0.26} \!\!&\!\! {0.26} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.19} \!\!&\!\! {0.24} \!\!&\!\! {0.24} \!\!&\!\! {0.24} \!\!&\!\! {0.24} \!\!&\!\! {0.09} \!\!&\!\! {0.24} \!\!&\!\! {0.21} \!\!&\!\! {0.24} \!\!&\!\! {0.24} \!\!&\!\! {0.24} \!\!&\!\! {0.19} \!\!&\!\! {0.24} \!\!&\!\! {0.24} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.19} \!\!&\!\! {0.19} \!\!&\!\! {0.19} \!\!&\!\! {0.19} \!\!&\!\! {0.09} \!\!&\!\! {0.19} \!\!&\!\! {0.19} \!\!&\!\! {0.19} \!\!&\!\! {0.19} \!\!&\!\! {0.19} \!\!&\!\! {0.19} \!\!&\!\! {0.19} \!\!&\!\! {0.19} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.51} \!\!&\!\! {0.30} \!\!&\!\! {0.55} \!\!&\!\! {0.09} \!\!&\!\! {0.55} \!\!&\!\! {0.21} \!\!&\!\! {0.42} \!\!&\!\! {0.44} \!\!&\!\! {0.29} \!\!&\!\! {0.19} \!\!&\!\! {0.65} \!\!&\!\! {0.40} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.30} \!\!&\!\! {0.51} \!\!&\!\! {0.09} \!\!&\!\! {0.51} \!\!&\!\! {0.21} \!\!&\!\! {0.42} \!\!&\!\! {0.44} \!\!&\!\! {0.29} \!\!&\!\! {0.19} \!\!&\!\! {0.51} \!\!&\!\! {0.40} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.30} \!\!&\!\! {0.09} \!\!&\!\! {0.30} \!\!&\!\! {0.21} \!\!&\!\! {0.30} \!\!&\!\! {0.30} \!\!&\!\! {0.29} \!\!&\!\! {0.19} \!\!&\!\! {0.30} \!\!&\!\! {0.30} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.09} \!\!&\!\! {0.55} \!\!&\!\! {0.21} \!\!&\!\! {0.42} \!\!&\!\! {0.44} \!\!&\!\! {0.29} \!\!&\!\! {0.19} \!\!&\!\! {0.55} \!\!&\!\! {0.40} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.09} \!\!&\!\! {0.09} \!\!&\!\! {0.09} \!\!&\!\! {0.09} \!\!&\!\! {0.09} \!\!&\!\! {0.09} \!\!&\!\! {0.09} \!\!&\!\! {0.09} \!\!&\!\! {0.09} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.21} \!\!&\!\! {0.42} \!\!&\!\! {0.44} \!\!&\!\! {0.29} \!\!&\!\! {0.19} \!\!&\!\! {0.55} \!\!&\!\! {0.40} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.21} \!\!&\!\! {0.21} \!\!&\!\! {0.21} \!\!&\!\! {0.19} \!\!&\!\! {0.21} \!\!&\!\! {0.21} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.42} \!\!&\!\! {0.29} \!\!&\!\! {0.19} \!\!&\!\! {0.42} \!\!&\!\! {0.40} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.29} \!\!&\!\! {0.19} \!\!&\!\! {0.44} \!\!&\!\! {0.40} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.19} \!\!&\!\! {0.29} \!\!&\!\! {0.29} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.19} \!\!&\!\! {0.19} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.40} \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.15} \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! {0.04} \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! 1 \!\!&\!\! \cdots \\[5pt]{} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! {} \!\!&\!\! \ddots \end{array}} \right]{\text{。}}$

|

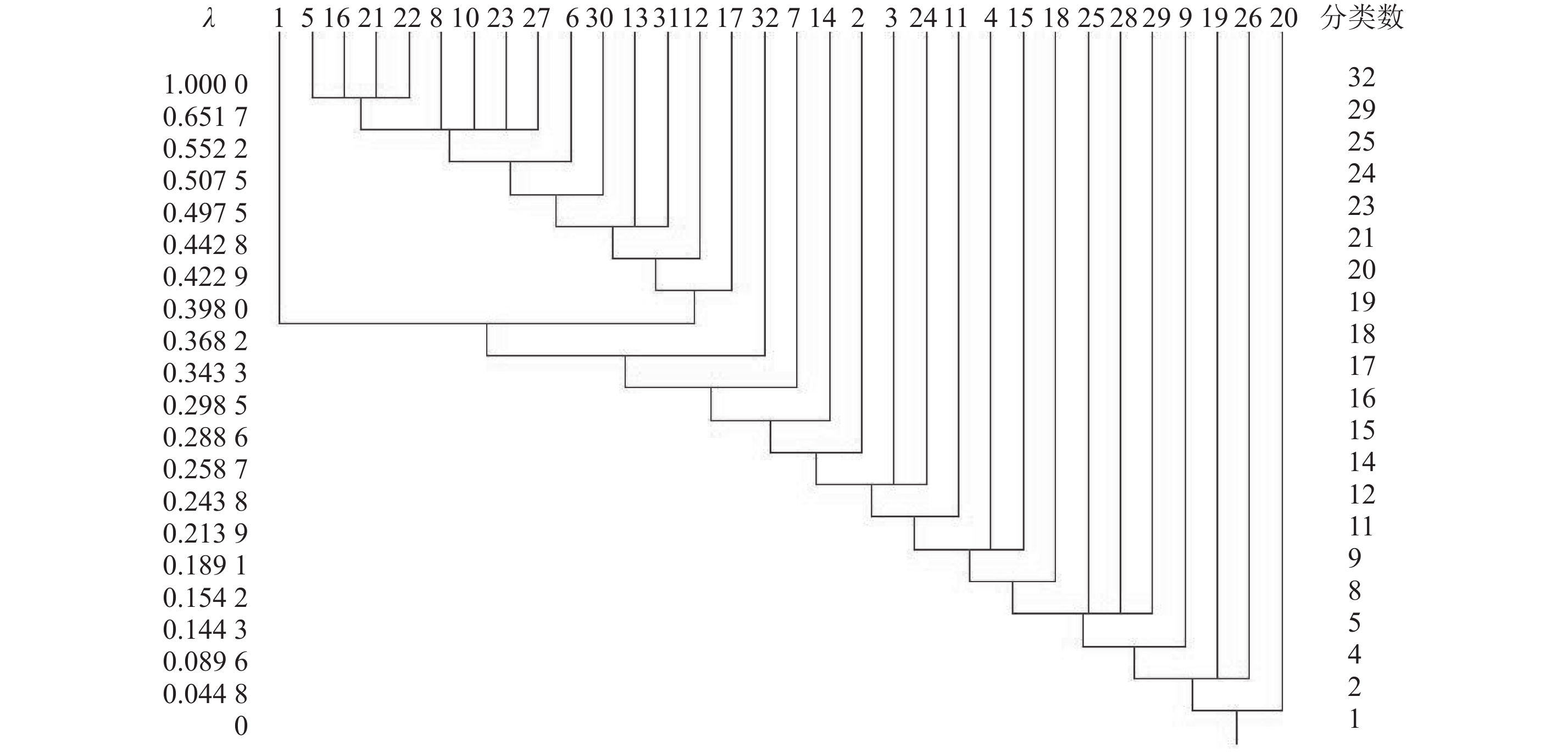

3)选举适当的水平,对各精益管理工具进行分类,如图4所示。

|

图 4 模糊动态聚类分析图 Fig. 4 Analysis of fuzzy dynamic clustering |

取

在通过模糊聚类分析法,在完成对常用的32种精益管理工具按照精益管理推进过程中“点”阶段进行分类的基础上,重复利用上述分析方法,对这32种精益管理工具按照精益管理推进过程中的“线、面、体”3个阶段进行分类,通过分析最终得到精益管理推进各阶段所常用的精益管理工具,初步实现精益管理工具与制造型企业精益管理推进过程相匹配。在每一阶段的工具的排列中,结合每种工具使用的特点和作用,进行排列,也即得到了企业精益管理推进过程中“点、线、面、体”4阶段常用的精益管理工具。具体聚类结果见表7。

| 表 7 常用精益管理工具聚类结果 Tab. 7 Clustering results of common lean management tools |

企业实施精益管理是一个各层级人员持续学习应用精益工具实现企业结果更优的过程。在企业层面上,推进进程要分步实施,分成点、线、面、体4个阶段。阶段代表了精益参与的范围和程度,阶段的递进意味着更大范围和更高一层级员工参与其中。在执行层面上,精益推进进程表现为参与精益的人员吸收和掌握更多的精益工具,改善能力不断进步提高的过程。精益管理工具是消除某些浪费的标准化手段,是解决问题的智慧结晶。问题常常是连续和相关的,因此不同工具之间具有连续性和相关性,并且在不同行业中具有相当的普适性。总体可以分成4类,即体现精益原则,精益管理手段,具体问题的改进措施,操作的执行步骤。对工具进行分类分层梳理,可以明确定位,帮助企业更好地理解并实施。

根据精益管理推进各阶段分类的结果(表7),表中纵向体现的是精益管理工具与精益阶段的匹配情况,两者是一对多的关系,即同一阶段使用多种不同的精益管理工具,各阶段所对应的精益管理工具不同且相对固定。结论可见,企业根据精益管理推进所处阶段,要选取投资属性和范围属性与之相符的工具,可以充分发挥工具的效力,取得应有的效果;反之,就会大打折扣。

从表7中的横向来看,精益管理工具与精益阶段是进阶演化的过程。随着精益活动的深入,企业精益阶段会延伸进阶,让更大范围和更多人员参与。因此,精益工具也要随着进阶升级,同一类工具在点、线、面、体阶段上同样具有递进关系。即前一个阶段的某个工具,到了下一个阶段变成了不同工具,但是后者是以前者为基础的,增加了本阶段的特征,将更多相关人员和机制参与协作,解决问题的范围变大,深度增加,产生更大范围的改善影响力。

企业推进精益管理的过程,需要逐步渐进,点、线、面、体的分阶段推进。每一阶段要参考上述匹配工具予以实施,工具应用系统完整,确保前后衔接,持续高效地产生效果。同时有效杜绝企业的精益工具滥用。精益工具分层分类理清了工具之间的关系,使众多的精益工具变得易于理解和掌握,有助于更多的企业内部精益专家的培养,更容易形成全体对精益推进的共识,提高了员工的执行力,减少了企业的沟通成本,能有效杜绝精益变革中组织内消极对抗的情况发生,减少“开倒车”的现象,提高企业的推进效率和成功率。

4 案例分析为了验证结论的普适性和科学性,本文跟踪了两家推行精益管理的企业作为实证研究样本,分别是河北君乐宝乳业集团和天津市自来水集团。两家企业都是在2012年之后启动精益项目,并连续实施4年,期间按照本文所研究方式选择企业精益管理推进阶段中所采用的精益工具。企业具体介绍如表8。

| 表 8 实证样本 Tab. 8 Sample selection |

为了获得较为准确的样本信息,本文在验证数据的收集过程中,采用项目辅导的方法,根据企业以及调研者的现实情况,近距离地进行贴身咨询服务,并进行数据收集反馈。连续4年与企业精益管理推行的负责人交流,定期赴企业进行调研指导,与企业精益管理推进部门人员进行座谈。通过上述方式掌握企业所处阶段与选择工具的匹配情况,以及工具应用后实现的结果。

4.2 工具的提取和应用结合企业自身的企业文化和组织结构,以及人员的素质、行业特点、规模大小和经济实力等进行整理、分析。对两家流程制造型企业进行的各阶段精益活动的时间和工具设定,确定了以点、线、面、体4个阶段的推进方式。按照每年一个阶段的速度进行,每个阶段按照企业实际需求,结合工具分类表,选择出不同应用的工具。见表9和表10。

| 表 9 河北君乐宝乳业集团工具清单 Tab. 9 Tool list of Hebei Jun Bao Dairy Group |

| 表 10 天津自来水集团工具清单 Tab. 10 Tool list of Tianjin Tap Water Group |

精益管理工具的应用都是以精益管理项目为载体的,君乐宝乳业执行了点、线、面、体4个阶段的项目,天津自来水集团执行了点、线、面3个阶段的项目。为了确保企业能够顺利地应用工具,两个企业分别设计了工具的培训管理、人员能力的评价、企业精益管理激励制度。在应用工具过程中,企业成立了多个小组。河北君乐宝乳业集团成立的工具实施小组多达100多个,确保了工具知识的转化和实施落地。在每一个阶段结束后,企业都对前期进行总结和评估,评估企业所处阶段,计算企业的收益情况,确认精益工具辅导的有效性。经过两家企业连续的精益管理项目活动,证明精益工具分类有效地指导了企业的工具选择和应用,提高了工具的应用效率,提高了企业精益管理实施的成功率。

4.3 实施效果精益管理工具的应用在企业中取得了较好的效果,一方面获得了企业的信任,保证了项目的顺利实施;另一方面,实现了经营和管理指标的改进,帮助企业进一步发展。例如君乐宝乳业在项目期间运用的制造改善工具较多,其利润率增长了10%,质量损失降低了60%;而自来水集团使用了较多管理工具也取得了很好的效果。部分指标见表11.

| 表 11 实施成果 Tab. 11 Implementation results |

本文首先通过对现有学术研究和实践应用成果进行总结,提炼出了制造型企业常用的32种精益管理工具。在此基础上,建立工具评价多层指标体系,利用模糊聚类方法,通过邀请专家对精益管理工具从范围属性和投资属性上的特征系数进行评价,将32种精益管理工具于制造型企业精益管理推进过程中的“点、线、面、体”4个阶段进行映射分类,实现精益管理工具与企业精益管理推进阶段的匹配,为制造型企业精益管理推行实践提供决策支持。但由于当前推行精益管理的制造型企业较少,造成案例分析样本的选取较为困难,虽对此作了足够的调研,选取的案例分析样本数量仍然有限,可能会使研究结果与实际有偏差,后续仍需对此进行进一步的完善。

| [1] |

ATKINSON Philip. Creating and implementing lean strategies[J].

Management Services, 2004, 48(2): 18.

|

| [2] |

TAYLOR A, TAYLOR M, MCSWEENEY A. Towards greater understanding of success and survival of lean systems[J].

International Journal of Production Research, 2013, 51(22): 6607-6630.

DOI: 10.1080/00207543.2013.825382. |

| [3] |

WARING J J, BISHOP S. Lean health care: rhetoric, ritual and resistance[J].

Social Science & Medicine, 2010, 71(7): 1332-1340.

|

| [4] |

ALASKARI O, AHMAD M M, PINEDOCUENCA R. Development of a methodology to assist manufacturing SMEs in the selection of appropriate lean tools[J].

International Journal of Lean Six Sigma, 2016, 7(1): 62-84.

DOI: 10.1108/IJLSS-02-2015-0005. |

| [5] |

MATHAISEL D F X. A lean architecture for transforming the aerospace maintenance, repair and overhaul (MRO) enterprise[J].

International Journal of Productivity and Performance Management, 2005, 54(8): 623-644.

DOI: 10.1108/17410400510627499. |

| [6] |

TAJ S, MOROSAN C. The impact of lean operations on the Chinese manufacturing performance[J].

Journal of manufacturing technology management, 2011, 22(2): 223-240.

DOI: 10.1108/17410381111102234. |

| [7] |

LIAN Y H, VAN LANDEGHEM H. Analysing the effects of lean manufacturing using a value stream mapping-based simulation generator[J].

International Journal of Production Research, 2007, 45(13): 3037-3058.

DOI: 10.1080/00207540600791590. |

| [8] |

TIWARI A, TURNER C, SACKETT P. A Framework For implementing cost and quality practices within manufacturing[J].

Journal of Manufacturing Technology Management, 2007, 18(6): 731-760.

DOI: 10.1108/17410380710763886. |

| [9] |

COMM C L, MATHAISEL D F X. An exploratory analysis in applying lean manufacturing to a labor-intensive industry in China[J].

Asia Pacific Journal of Marketing and Logistics, 2005, 17(4): 63-80.

DOI: 10.1108/13555850510672430. |

| [10] |

齐二石, 张洪亮. 企业精益文化建设[J].

科学学与科学技术管理, 2008, 28(12): 133-136.

QI Ershi, ZHANG Hongliang. Enterprise lean culture construction[J]. Science and Management of Science and Technology, 2008, 28(12): 133-136. |

| [11] |

BROWNING T R, HEATH R D. Reconceptualizing the effects of lean on production costs with evidence from the F-22 program[J].

Journal of Operations Management, 2009, 27(1): 23-44.

DOI: 10.1016/j.jom.2008.03.009. |

| [12] |

WAN H, FRANK C F. A leanness measure of manufacturing systems for quantifying impacts of lean initiatives[J].

International Journal of Production Research, 2008, 46(23): 6567-6584.

DOI: 10.1080/00207540802230058. |

| [13] |

HODGE G L, GOFORTH R K, JOINES J A. Adapting lean manufacturing principles to the textile industry[J].

Production Planning & Control, 2011, 22(3): 237-247.

|

| [14] |

DOMBROWSKI U, ZAHN T, MIELKE T. Roadmap for the implementation of LPS[J].

ICPR, 2010, 23(34): 34-44.

|

| [15] |

牛占文, 荆树伟, 杨福东. 基于精益管理的制造型企业管理创新驱动因素分析——四家企业的案例研究[J].

科学学与科学技术管理, 2015, 36(7): 116-126.

NIU Zhanwen, JING Shuwei, YANG Fudong. A study on the driving factors of manufacturing enterprise management innovation based on lean management—a case study of four enterprises[J]. Science and Management of Science and Technology, 2015, 36(7): 116-126. |

| [16] |

DOOLEN T L, HACKER M E. A review of lean assessment in organizations: an exploratory study of lean practices by electronics manufacturers[J].

Journal of Manufacturing Systems, 2005, 24(5): 55-67.

|

| [17] |

SHAH R, WARD P T. Defining and developing measures of lean production[J].

Journal of Operations Management, 2007, 25(4): 785-805.

DOI: 10.1016/j.jom.2007.01.019. |

| [18] |

BORTOLOTTI T, BOSCARI S, DANESE P. Successful lean implementation: organizational culture and soft lean practices[J].

International Journal of Production Economics, 2015, 160: 182-201.

DOI: 10.1016/j.ijpe.2014.10.013. |

| [19] |

张洪亮, 潘瑞林. 基于ISM的精益生产实施要素体系结构研究[J].

管理现代化, 2013(3): 120-122.

ZHANG Hongliang, PAN Ruilin. Research on the system of the factors of lean production implementation based on ISM[J]. Management modernization, 2013(3): 120-122. |

| [20] |

MARODIN G A, SAURIN T A. Implementing lean production systems: research areas and opportunities for future studies[J].

International Journal of Production Research, 2013, 51(22): 6663-6680.

DOI: 10.1080/00207543.2013.826831. |

| [21] |

BELEKOUKIAS I, GARZA-REYES J A, KUMAR V. The impact of lean methods and tools on the operational performance of manufacturing organisations[J].

International Journal of Production Research, 2014, 52(18): 5346-5366.

DOI: 10.1080/00207543.2014.903348. |

| [22] |

ABUTHAKEER S S, MOHANRAM P V, KUMAR G M. Activity based costing in value stream mapping[J].

International Journal of Lean Thinking, 2010, 1(2): 1-5.

|

| [23] |

MCLACHLIN R. Management initiatives and just-in-time manufacturing[J].

Journal of Operations Management, 1997, 15(4): 271-292.

DOI: 10.1016/S0272-6963(97)00010-7. |

| [24] |

BRAH S A, CHONG W K. Relationship between total productive maintenance and performance[J].

International Journal of Production Research, 2004, 42(12): 2383-2401.

DOI: 10.1080/00207540410001661418. |

| [25] |

PAVNASKAR S J, GERSHENSON J K. Classification scheme for lean manufacturing tools[J].

International Journal of Production Research, 2003, 41(13): 3075-3090.

DOI: 10.1080/0020754021000049817. |

| [26] |

BHUIYAN N, BAGHEL A. An overview of continuous improvement: from the past to the present[J].

Management Decision, 2005, 43(5): 761-771.

DOI: 10.1108/00251740510597761. |

| [27] |

LYU J. Case study-applying Kaizen and automation to process reengineering[J].

Journal of Manufacturing Systems, 1996, 15(2): 125-132.

DOI: 10.1016/0278-6125(96)82337-5. |

| [28] |

门田安弘. 新丰田生产方式[M]. 保定: 河北大学出版社, 2002.

|

| [29] |

TYAGI S, CAI X, YANG K. Lean tools and methods to support efficient knowledge creation[J].

International Journal of Information Management, 2015, 35(2): 204-214.

DOI: 10.1016/j.ijinfomgt.2014.12.007. |

| [30] |

王妮, 孙建民, 李凯, 等. 一种基于聚类分析与熵权模糊评价的虚拟企业综合决策算法研究[J].

工业工程与管理, 2016, 21(3): 25-31.

WANG Ni, SUN Jianmin, LI Kai. A comprehensive decision algorithm based on cluster analysis and entropy weight fuzzy evaluation for virtual enterprise[J]. Industrial Engineering and Management, 2016, 21(3): 25-31. |

2017, Vol. 20

2017, Vol. 20