2. 中国航天科工集团第九总设计部,湖北 武汉 430040;

3. 武汉船用机械有限责任公司,湖北 武汉 430084

2. The 9th Designing of China Aerospace Science Industry Corp., Wuhan 430040, China;

3. Wuhan Marine Machinery Plant Co., Ltd. Wuhan 430084, China

甲板机械起锚机离合器的故障问题是船用机械制造企业常见的问题之一。对于此类问题的解决方案若仅是针对其失效机理,找到造成离合器失效的“最后一根稻草”,而关于众多潜在影响其质量特性的因素就会被这“最后一根稻草”所雪藏起来。这就造成了其重复返修的尴尬境地。笔者通过某一点的故障问题分析其故障潜在综合影响因素,并针对综合因素的关系及对故障点的影响以及可能发生的其他故障进行预测从而加以控制。以点带面,通过对锚机离合器某一点的故障,用6Sigma流程改善工具中的DMAIC模型分析其可能的影响因素以及可能影响的结果,并得到综合影响的关系以及预测模型,用于企业对产品的质量控制与改善方案的制定。

1 离合器功能及结构介绍该离合器是是甲板机械起锚机的一个重要组成部分,它通过爪式小齿轮的啮合将动力传递至锚链轮或者滚筒,带动锚链轮上的锚链、滚筒上的缆绳收放,最终实现船舶的收、抛锚与靠岸,如图1,通过人工控制连杆使离合器在轴上实现左右滑动来保证与爪式小齿轮的离合功能。

|

图 1 离合器工作示意图

Fig. 1 The clutch working schematic diagram

|

对于离合器故障问题,苏文斗[1]建立了离合器啮合动力学微分方程,主要针对的是其力学上的分析。江嘉铭[2]利用SolidWorks建立了离合器的三维模型,并针对其进行了动力学分析,得出各参数的响应关系。Tandon等[3]通过冲击脉冲检测诊断离合器轴承故障,Hambaba等[4]用时域同步平均法(TSA)实现了齿轮裂纹的早期故障诊断。

在六西格玛DMAIC模型的应用上,更多地使用到服务业上。Li等[5]应用DMAIC分析模型,对公司持续改进的调查和数据进行分析,提高公司的竞争实力;Leaphart等[6]将DMAIC模型应用在肾移植手术后低钠血症的研究上,分析其潜在的影响因素,制定出将术后低钠血状控制在最低状态的治疗方案;在DMAIC理论研究方面,Sushovan Ghosh等[7]表示,数据是驱动质量改进的根本,数据挖掘技术驱动着诊断缺陷技术的发展。

3 问题描述A公司是一家以大型、成套、非标装备制造为基本特征的船用机械制造型企业,起锚机离合器是其重要产品之一。近期,该产品质量问题不断出现,返修数量逐年上升。为了解决此类问题,公司先后采取了控制生产工艺、购进德国精密生产设备等措施,虽然对以上问题有一定的帮助,但没有从根本上解决离合器失效率高的问题。仅2014年全年,公司就收到158起离合器失效返修事件。

据船厂反馈,起锚机离合器较易卡死,无法操作,每次使用前都处于卡死状态,需要重新加油活络才可使用。通过对失效离合器的拆解测试,发现离合器与主轴四方间存在强力接触、错位的痕迹,并且离合器爪与小滚轮爪的爪抓合面都有不同程度的损伤。针对此问题,决定采用6Sigma中的DMAIC模型,从根本上解决离合器故障问题。

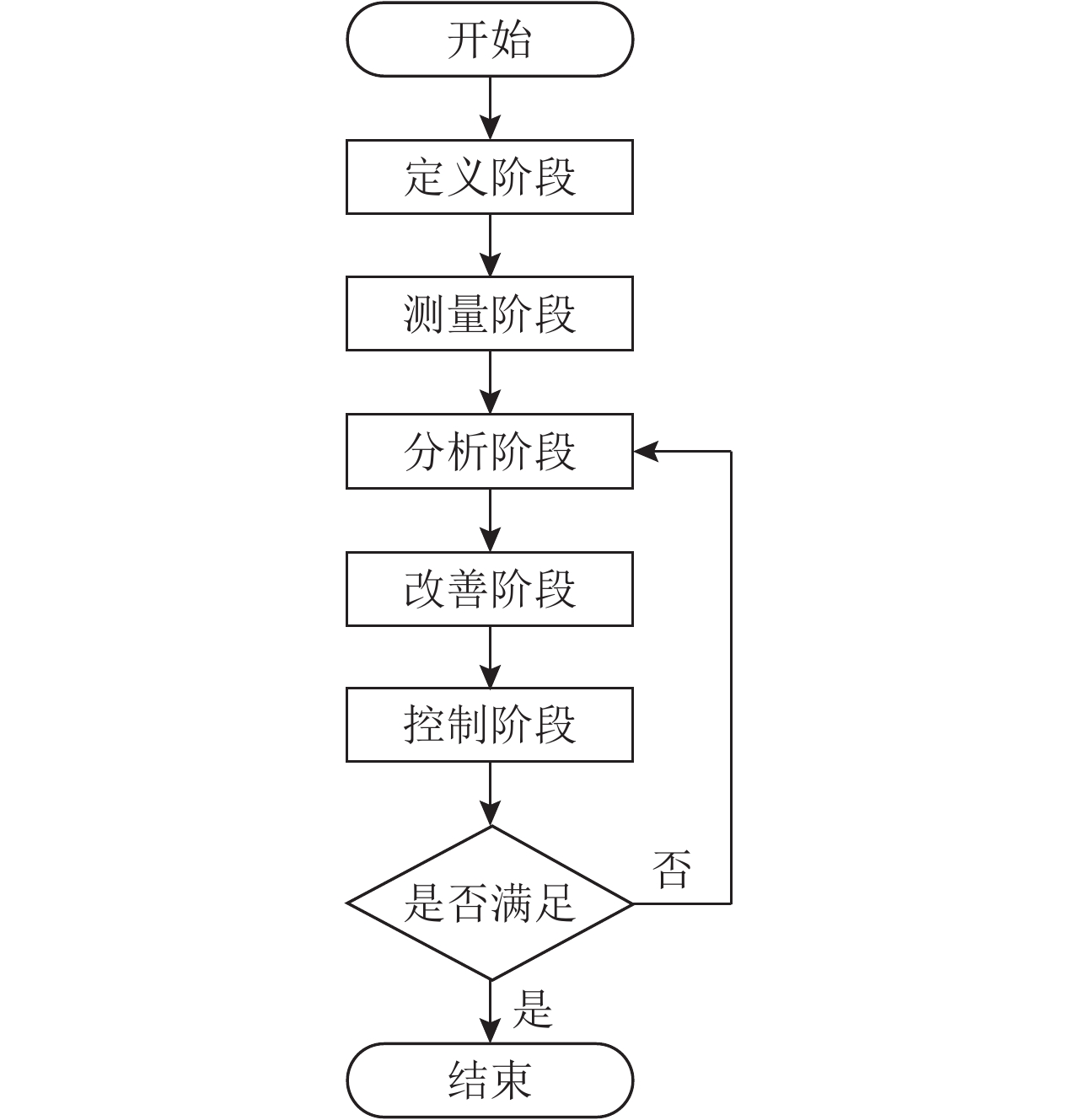

4 改进过程方法本文以起锚机离合器为研究对象,针对离合器在船舶使用过程中的失效模式,利用6Sigma管理方法中的DMAIC模型对其进行分析与改进,通过定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control)[8]识别离合器的改进机会与方法,以达到减少离合器的失效率的目的。其流程图如图2所示。

|

图 2 DMAIC流程图 Fig. 2 DMAIC flow chart |

| 表 1 工具表 Tab. 1 Tool table |

首先在定义阶段定义改善目标,使用SIPOC(Supplier供应商、Input输入、Process过程、Output输出、Customer顾客)[9]流程图明确改善目的。在测量阶段通过帕累托图确定离合器失效的关键质量点(CTQ),针对离合器在使用过程中的CTQs,利用因果图和数理统计原理分析,得出可能的影响因素。在分析阶段进行失效模式及影响分析(FMEA),并通过FMEA确定主要的失效模式及其可能的影响。通过改善阶段利用实验设计法(DOE)对影响因素进行筛选,得到显著性强的影响因素。然后通过计算机辅助技术(CAM)找到产品显著性强的质量因素的影响变量及其数学模型,找出其最优质量参数。最后通过合理的控制阶段,利用统计过程控制(SPC)知识,确定改善效果,编制质量文件达到改变离合器使用现状,提高产品质量水平及用户满意度的目的。表1列举了各阶段所使用的统计工具和技术。

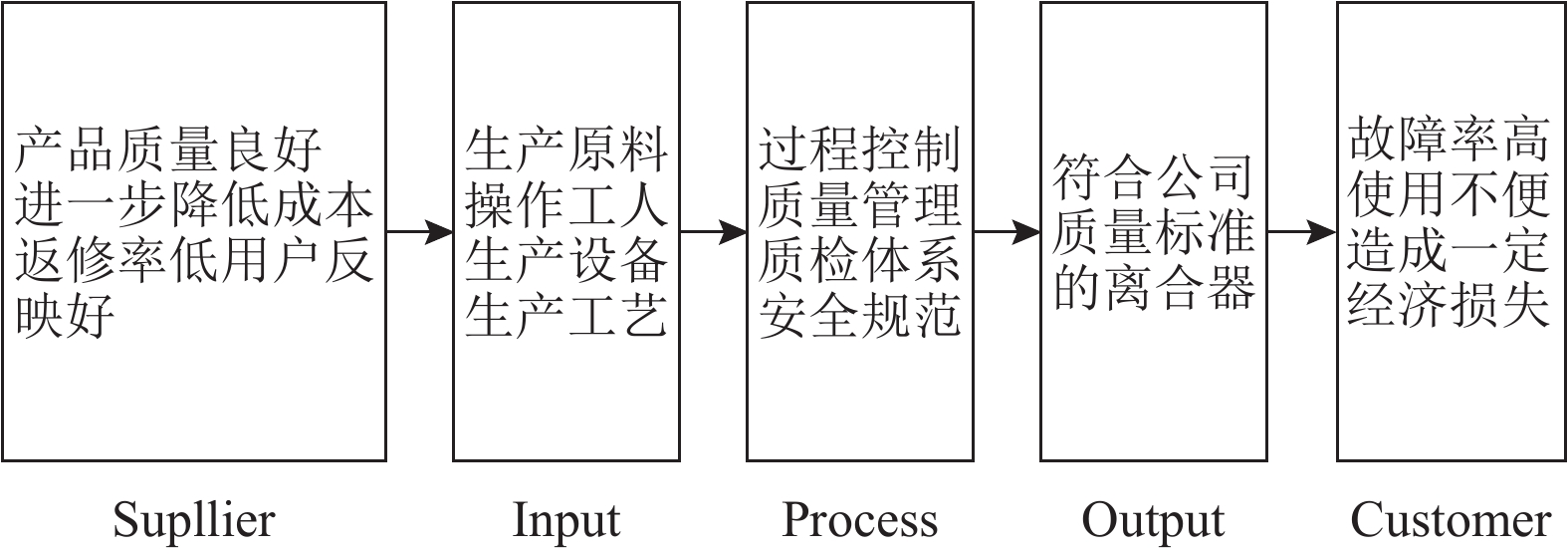

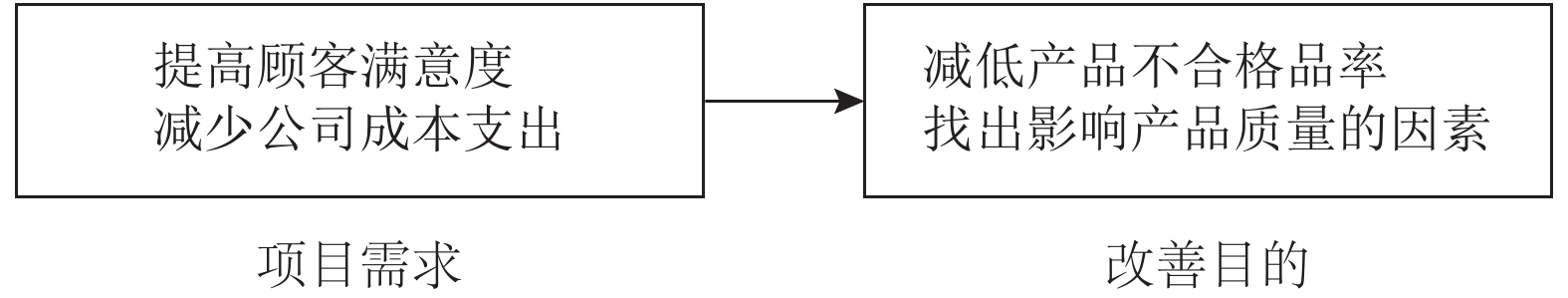

4.1 定义阶段据不完全统计,2014年全年离合器的销售量为2 309台,共收到158起因离合器故障引起的系统故障。由于绝大部分设备都处于“三包期”内,因此直接造成公司财务损失占离合器设备总销售额的3.8‰,故障率达到6.8%。通过SIPOC流程图(如图3),从Supplier、Input、Process、Output、Customer 5个方面描述性统计产品从供应商手中流向顾客的过程。供应商在通过提供必要的输入得到符合质检要求的离合器产品,然而顾客的反馈确是停机率高、使用不便、经济损失大的评价,由此可以通过项目需求来定义项目的改善目的,如图4。

|

图 3 SIP0C流程图 Fig. 3 SIP0C flow chart |

|

图 4 项目改善目的 Fig. 4 The purpose of the project to improve |

表2所显示的数据是2014年全年各月份所统计到的离合器不同故障类型数量。

| 表 2 故障数统计表 Tab. 2 Fault statistics |

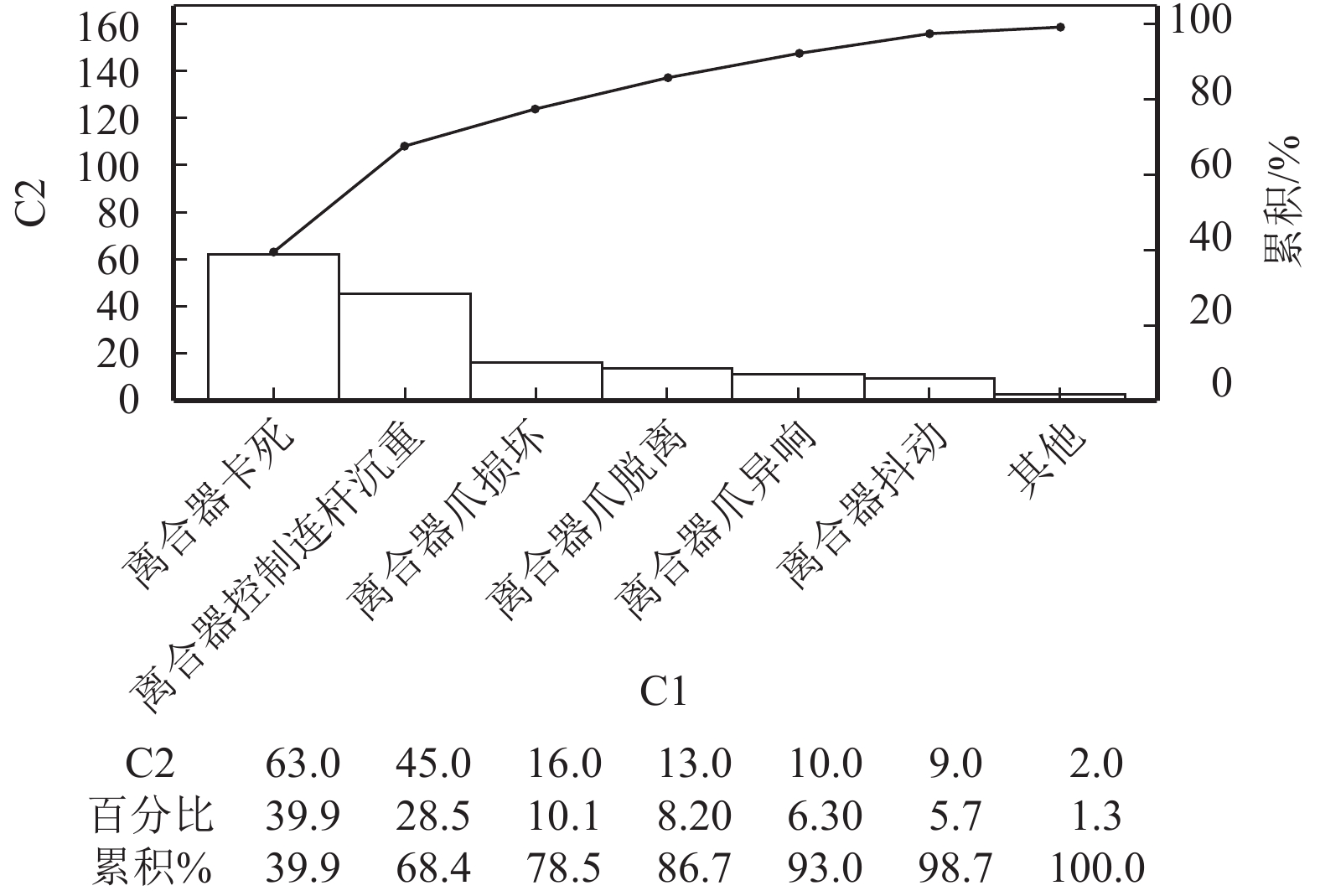

根据统计所得,可以对其做出故障类型的帕累托图,如图5所示。

|

图 5 帕累托图 Fig. 5 Pareto chart |

由图5可看出,离合器卡死和离合器控制连杆沉重两类质量问题占到离合器全年故障总数的68.4%,也就是说接近7成的质量故障返修均是由于这两类故障所引起。因此可以确定,此次对离合器故障问题改善的CTQs为离合器卡死和离合器控制连杆沉重2个关键质量点。

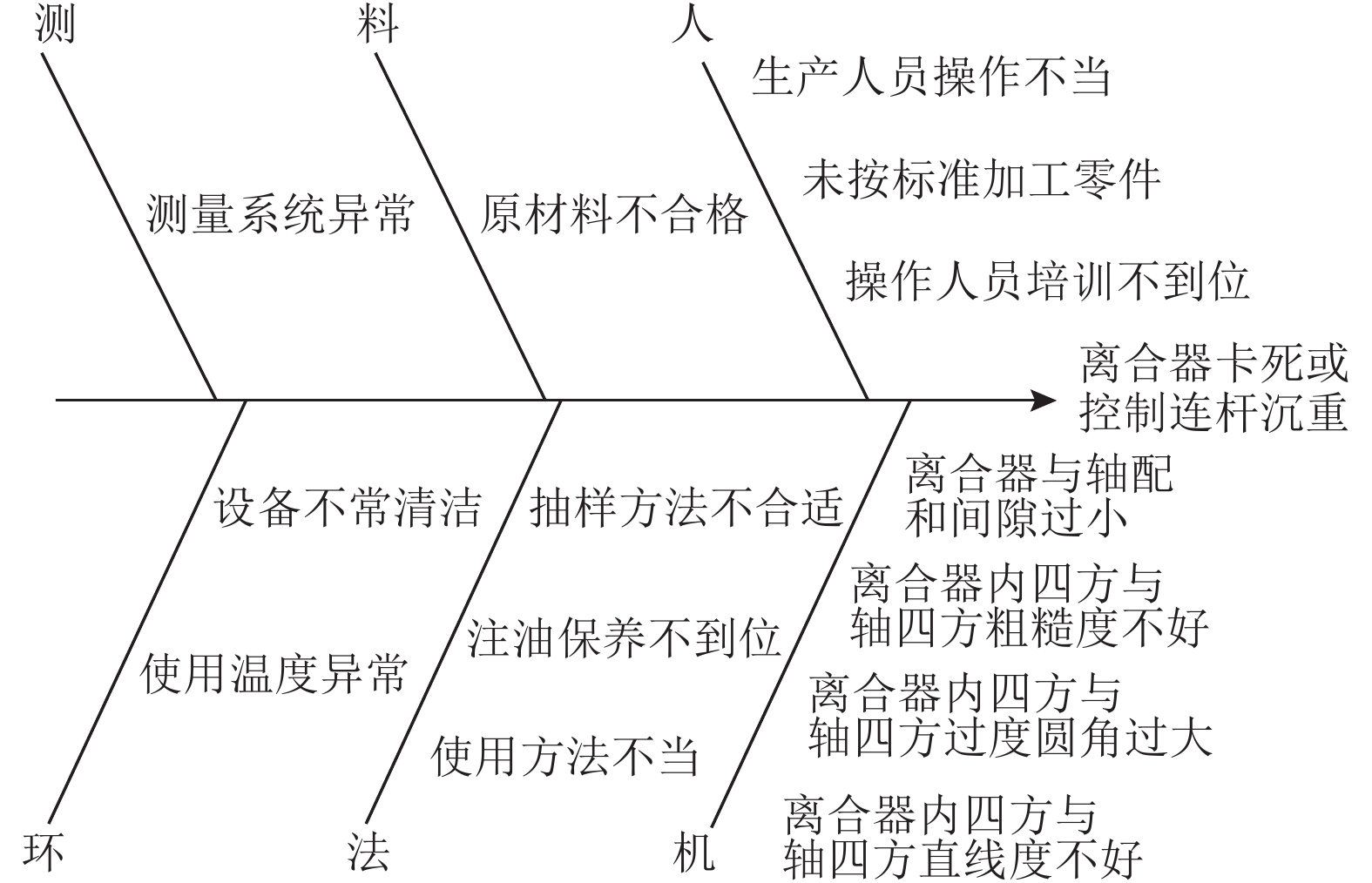

针对2个关键质量点,可以运用鱼骨图从人、机器、料、法、环、测6个方面进行分析,得到离合器失效的根本原因, 如图6所示。

|

图 6 鱼骨图 Fig. 6 Fishbone diagram |

针对鱼骨图中可能造成离合器失效的潜在因素,用FMEA法对其作出失效模式及影响分析。通过对设备严重度(S)、发生率(O)、探测度(D)进行评价,计算出RPN值(风险优先度,RPN=O×D×S)。严重度S是评估可能失效的模式对设备的影响,10为最严重,1为没有影响;发生率O是特定的失效原因和积累多长时间发生失效的几率,如果为10,则表示肯定要发生,如果为1,则表示基本不发生;探测度D是评估设备故障检测失效模式的几率,10表示不能被检测,1表示可以被有效地探测到。

如表3,由质量部、生产部、研发部3个部门的10位专家共同完成的FMEA分析表,风险评估项得分为10位专家打分四舍五入后的平均分。从表中可得到,离合器内四方粗糙度不好、注油保养不到位、离合器内四方直线度不好、离合器内四方过度圆角过大四项RPN值偏高,风险优先度处于危险位置。因此针对此情况,必须围绕粗糙度、注油保养、直线度、圆角大小展开实验改进。

| 表 3 FMEA分析表 Tab. 3 FMEA analysis table |

实验目的 确定影响离合器CTQs的因素,找到最佳离合器内四方与轴四方粗糙度、直线度以及其过度圆角大小、注油保养频率以解决A公司离合器频发故障问题,降低离合器高故障率,提高客户满意度。

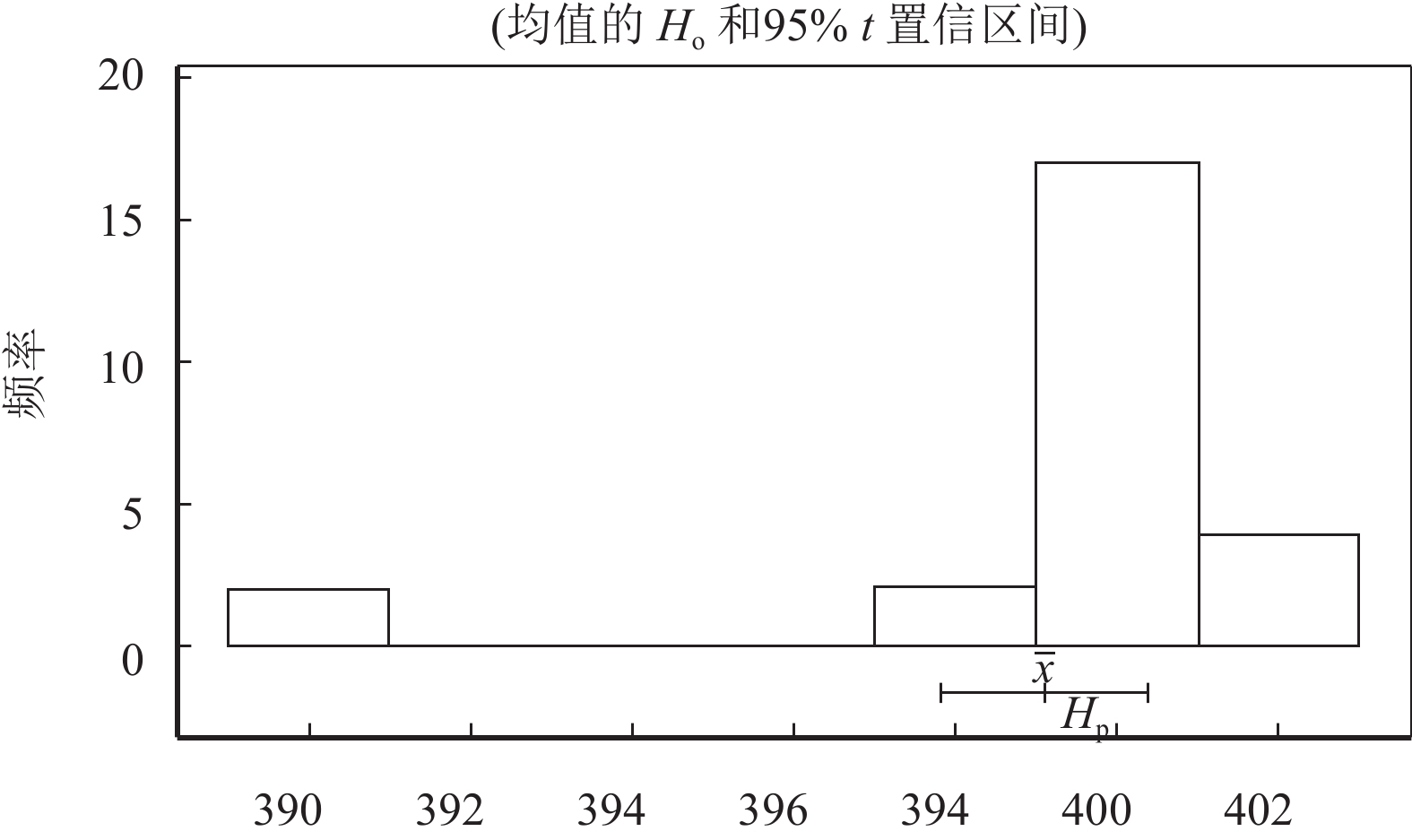

实验准备 为了测量结果的准确,首先必须对测量系统进行检验。测量方式采用双盲抽检,选取5位经验丰富的测量工人,测量工人不知道标准件重量,并不被告知检出数据的目的,分析人员测量前也不知道标准件的具体重量。测量工人每人测5次重达400 N的标准件,读数的结果如表4所示。

| 表 4 读数结果1) Tab. 4 The reading of the result |

| 表 5 假设检验 Tab. 5 Hypothesis testing |

|

图 7 测量系统检验直方图 Fig. 7 Measurement system inspection histogram |

假设H0为样本均值μ=μ0=400 N,则其对立假设为H1:μ≠μ1=400 N,现用Minitab 16对此作单样本T检测的假设性检验,检验结果如表5。P值大于5%,则说明假设成立,样本均值代表了μ=400 N,图7可直观地显示样本均值在其95%置信区间内,假设H0成立,测量系统符合标准。

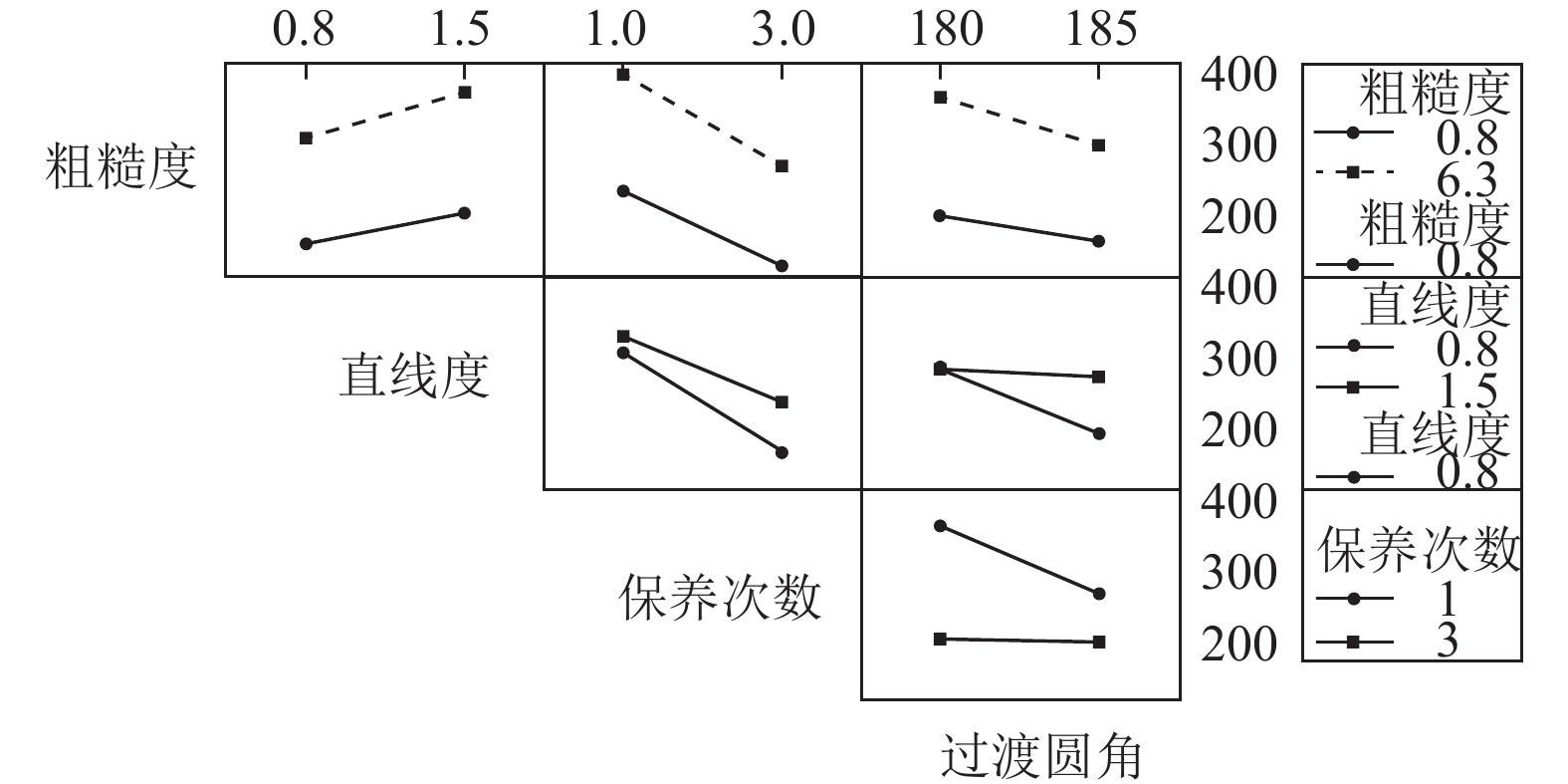

确定因子水平:经过DMAIC分析阶段确定出4个因素,各因素水平确定情况如表6所示,离合器内四方与轴内四方设置为Ra=6.3(可见加工痕迹的半光面)与0.8(可辨加工方向的光面);离合器内四方与轴四方的直线度设置为0.8 mm和1.5 mm;注油保养次数设置为在负载实验72 h连续工作(相当于其5个月的工作总量)试验中3次注油和1次注油;离合器内四方与轴四方过渡圆角直径分别设置为Φ185和Φ180。

| 表 6 离合器内四方与轴四方水平因素表 Tab. 6 Table level factors |

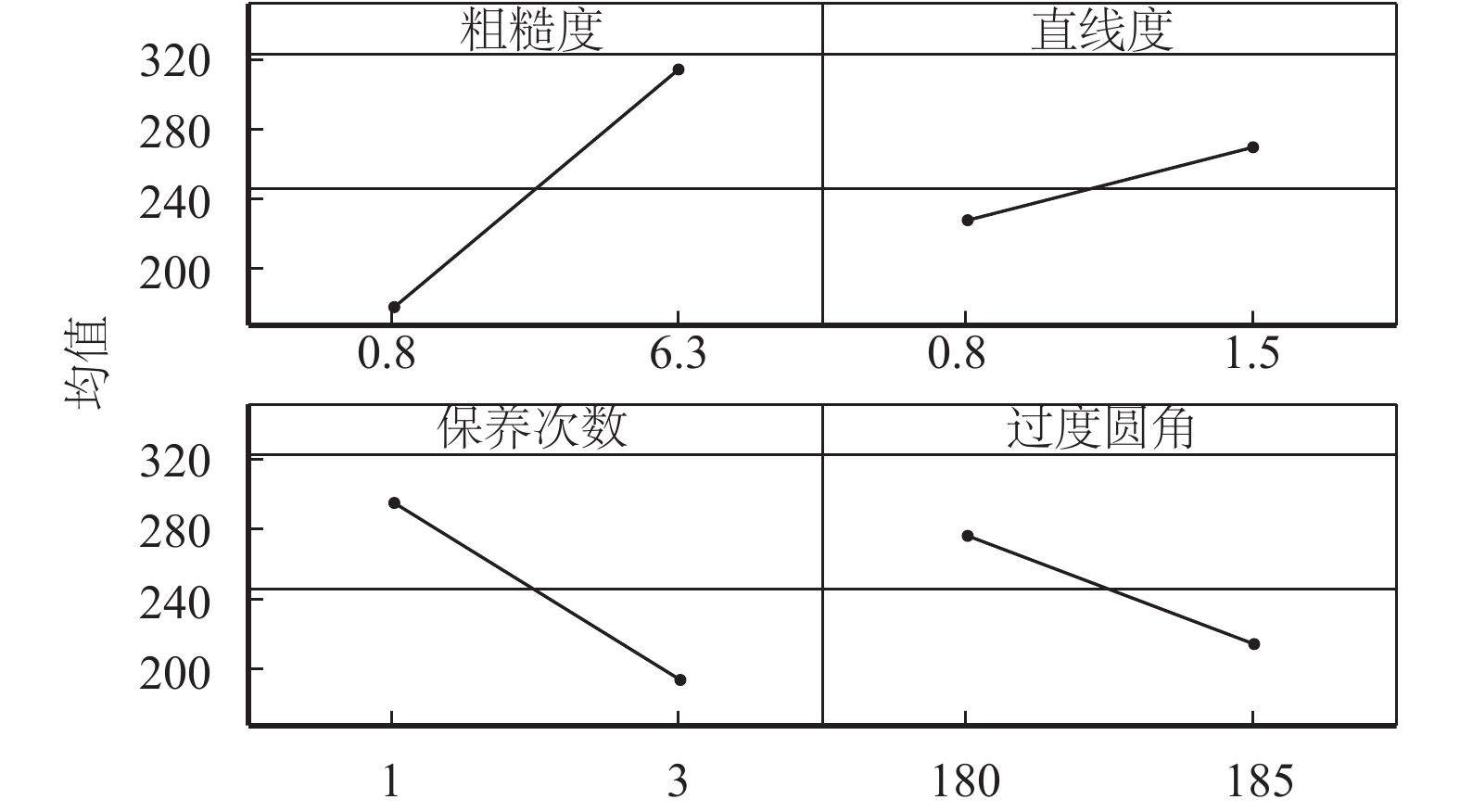

利用Minitab 16设置4因子两水平的DOE全因子试验编制试验计划表,并根据实验安排进行离合器不同实验状态下的负载实验,连续工作72 h后测得实验指标测量数据,并输入Minitab工作表中,结果如表7所示。通过16组实验可以发现,当粗糙度取0.8,直线度取0.8,保养次数取3次,过渡圆角取Φ185的时候实验效果最好。为了观测各因素的显著效果与交互作用,现利用Minitab软件,作出对测量值的主效应图与交互作用图,如图8、9所示。

| 表 7 Minitab实验统计 Tab. 7 Minitab statistical experiment |

|

图 8 测量值的主效应图 Fig. 8 The main effect diagram of the measured value |

|

图 9 测量值的交互作用图 Fig. 9 The interaction of the measured value |

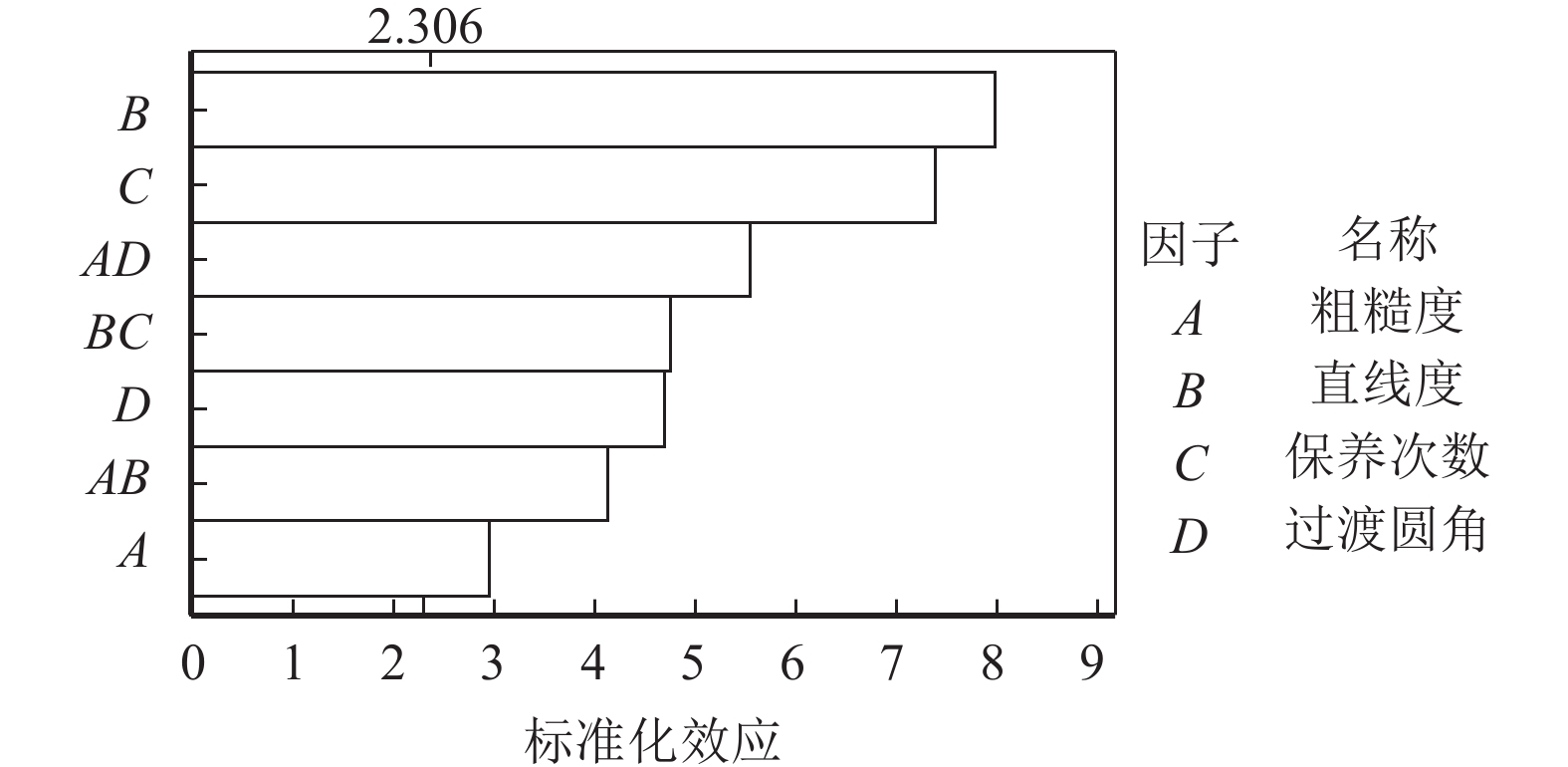

从测量值的主效应图可发现,粗糙度、直线度、保养次数和过度圆角均对实验结果有显著影响,并且如测量值交互图中可见粗糙度与直线度、粗糙度与保养次数、粗糙度与过渡圆角大小、直线度与保养次数存在一定的交互作用。对测量值进行方差分析结果如表8所示。粗糙度与保养次数的交互作用的P值0.275大于0.05,表明其对测量结果无显著性作用。用标准化效应的Pareto图可直观观测对测量结果有显著性影响的因素,如图10。

为了解各显著因子对实验观测值的具体影响程度,对测量值及各显著性影响因子数据进行剔除非显著性因子的回归分析,分析结果如表9所示。通过对异常值粗糙度*保养次数的剔除,各因子的P值均小于0.05,说明各因子相对于测量值来说都具有显著性的影响作用,应综合以上因子对其进行拟合处理。

由回归分析得到:

| $\begin{split} {\text{测量值}} = & - 4095.5 + 1874.1A - \\[5pt]& 310.7B{\rm{ - }}261.5C + 25.9D + \\[5pt]& 24.1AB{\rm{ - }}10.3AD + 176.5AC{\text{。}}\end{split}$ | (1) |

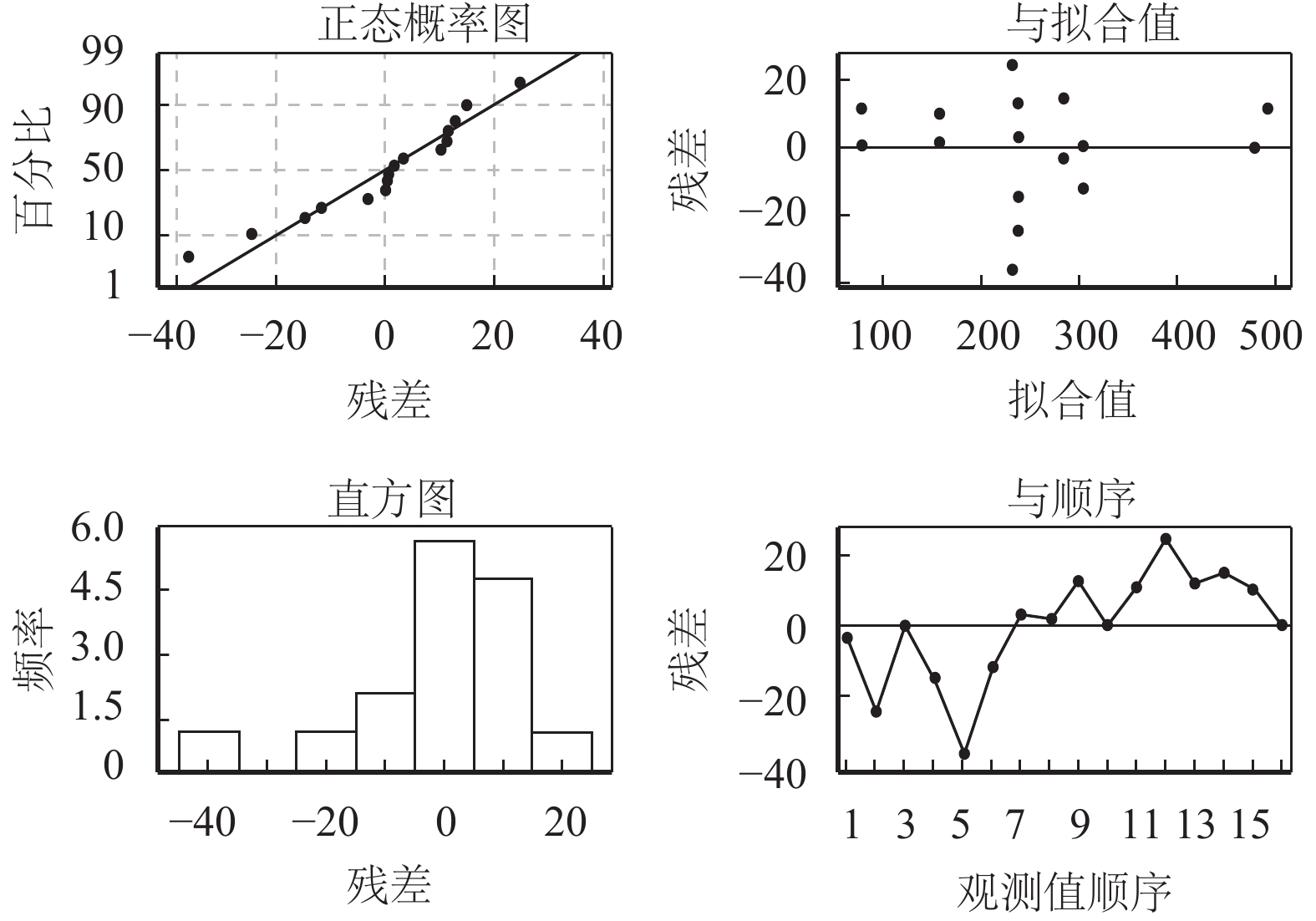

对测量值有显著性影响的因子以及交互作用的因子进行残差诊断,得到测量值的残差四合一图,如图11。由残差的正态概率图可知其基本符合正态分布,因此可判断,关于测量值的拟合模型拟合效果良好。

|

图 10 Pareto图 Fig. 10 Pareto chart |

| 表 8 方差分析 Tab. 8 Analysis of variance |

| 表 9 回归分析 Tab. 9 Regression analysis |

|

图 11 残差分析图 Fig. 11 Residual analysis diagram |

根据分析阶段对离合器不同参数选取的实验分析,测得离合器内四方与轴四方粗糙度取0.8、直线度取0.8、过渡圆角取Φ185、每1个半月左右进行一次彻底的注油保养,其满负荷工作72 h后的控制连杆端分离力为78.4 N与89.2 N,经改进后重新装船正常运载后使用效果较良好。

由于离合器质量受到多种因素的影响,并且各因素之间存在对产品质量一定的交互作用,为保证能有效降低离合器的年故障返修概率,需要对离合器内四方与轴四方粗糙度、直线度、过渡圆角在加工时进行有效的质量控制,日常使用中注意正常的保养工作。若因为不当操作,造成某一参数的偏离程度过大,也可通过公式(1)来控制其他参数,以保证离合器总体功能不会受其影响,避免过多的报废所造成的经济损失。

加工刀具的磨损、机械震动、进刀量,主轴转速[10]等原因,会使各零部件在日常加工时产生微小的质量偏移,如果沿用传统的休哈特质量控制图,偏差反应会比较迟钝,往往发现异常时,已经产生大量的不良品了。因此采用累积和控制图,对测量数据与目标值之间的偏移量进行一定的累积,并起到放大作用[11],以及时对系统异常情况作出警报。

5 小结通过6Sigama DMAIC模型对离合器失效问题的改进,公司2015年全年离合器故障数量为77起,相比2014年降低了51.3%,离合器卡死和离合器控制连杆沉重两大问题都得到了显著的改善。相对于过去质量改进项目的验证试验猜测方法,本文以数据为依据进行定量和定性分析,摆脱了以往经验分析的盲目性弊端,大大提升了企业在进行质量改善工作时的有效性和效率。

| [1] |

苏文斗. 自动同步离合器的啮合动力学问题[J].

热能动力工程, 1989(6): 40-46.

SU Wendou. On meshing dynamics of Synchro-Self-Shifting clutches[J]. Journal of Engineering for Thermal Energy and Power, 1989(6): 40-46. |

| [2] |

江嘉铭. S.S.S.离合器的动力学仿真研究[D]. 哈尔滨: 哈尔滨工程大学, 2010.

JIANG Jiaming. The study of the dynamics simulation for the S.S.S. clutch[D]. Harbin: Harbin Engineering University, 2010. http://cn.bing.com/academic/profile?id=cd053a1c20de0e683ad0e0150a2beba5&encoded=0&v=paper_preview&mkt=zh-cn |

| [3] | TANDON N, KUMAR K S. Detection of defects at different locations in ball bearings by vibration and shock pulse monitoring[J]. Noise & Vibration Worldwide, 2003, 34(3): 9-16. |

| [4] | HAMBABA A, HUFF E. Multiresolution error detection on early fatigue cracks in gears[C]// 2000, 6: 367-372. |

| [5] | LI S H, WU C C. Improving the efficiency of IT help-desk service by Six Sigma management methodology (DMAIC) – a case study of C company[J]. Production Planning & Control, 2011, 22(7): 612-627. |

| [6] | LEAPHART C L, GONWA T A, MAI M L. Formal quality improvement curriculum and DMAIC method results in interdisciplinary collaboration and process improvement in renal transplant patients[J]. Journal of Surgical Research, 2012, 177(1): 7-13. DOI: 10.1016/j.jss.2012.03.017. |

| [7] | GHOSH S, MAITI J. Data mining driven DMAIC framework for improving foundry quality – a case study[J]. Production Planning & Control, 2014, 25(6): 478-493. |

| [8] | HAWKINS D M, QIU P, KANG C W. The change point model for statistical process control[J]. Journal of Quality Technology, 2003, 35(4): 355-366. |

| [9] | KUMARAVADIVEL A, NATARAJAN U. Application of Six-Sigma DMAIC methodology to sand-casting process with response surface methodology[J]. International Journal of Advanced Manufacturing Technology, 2013, 69(5-8): 1403-1420. DOI: 10.1007/s00170-013-5119-2. |

| [10] | NITHYANANDAM G K, PEZHINKATTIL R. A Six Sigma approach for precision machining in milling ☆[J]. Procedia Engineering, 2014, 97: 1474-1488. DOI: 10.1016/j.proeng.2014.12.431. |

| [11] | SPARKS R S. CUSUM charts for signaling varying location shifts[J]. Journal of Quality Technology, 2000, 32(2): 157-171. |

2017, Vol. 20

2017, Vol. 20