2. 桂林电子科技大学 职业技术学院,广西 北海 536000

2. Vocational Technical Institute, Guilin University of Electronic Technology, Beihai 536000, China

随着电子技术的飞速发展,智能手机等电子电器行业呈现出“产品更新换代快、产品品质要求高、短期产能压力大”的特点。尤其是新产品量产初期,需要具备相关技能的品质检验人员对产品进行检测作业,才能实现产品品质要求。然而,随着劳动力成本的持续上升,通过依靠人力在短时间内来提升产能的方法已不能满足市场的需求。因此,在产品种类多、订单数量少的生产环境中,如何降低生产成本,并在短时间内提高生产效率,已成为各大电子代工企业日益关注的焦点。方法研究(method engineering)和作业测定(work measurement)是工业工程学科中最重要的基础技术,在生产线的设计、改善和实施中具有显著的实用价值和得天独厚的优势。其显著特点是在很少投资或无需投资的情况下,可使企业的生产效率得到较大提升,从而提高企业的经济效益,有效地增强企业的核心竞争力[1- 3]。当前,仿真技术已经成为制造系统的重要工具,可视化的计算机仿真技术能够逼真模拟现实的动态系统,是评估和改善系统性能的有效工具。利用仿真来模拟实际生产系统中的生产运行情况,可减少人、财、物等资源的浪费、缩短研究决策时间、避免生产系统的不可逆性[4- 9]。采取工业工程技术与生产系统仿真相结合的方法对制造系统进行循序渐进的改善,在解决问题的时候,可使问题的表达更全面、更具体,使实施更经济、有效。

本文以某精密电子公司所代加工的手机Housing(金属后壳)检包线系统与全局为研究对象,在对其进行线平衡分析及优化设计的过程中,主要应用工业工程中的作业测定、方法研究和面向对象的Flexsim仿真建模方法。通过作业测定相关技术求得出检包线各工站的标准作业时间;在此基础上应用Flexsim仿真软件进行检包线的建模仿真,深层次地挖掘出检包线所存在的平衡问题;然后利用方法研究对检包线的不合理之处进行分析改进,使得各个工站作业时间尽可能相近,实现检包线负荷均衡;最后对平衡设计方案进行建模验证以避免检包线平衡优化的不可逆性,从而达到降低成本、提高效率的目的。

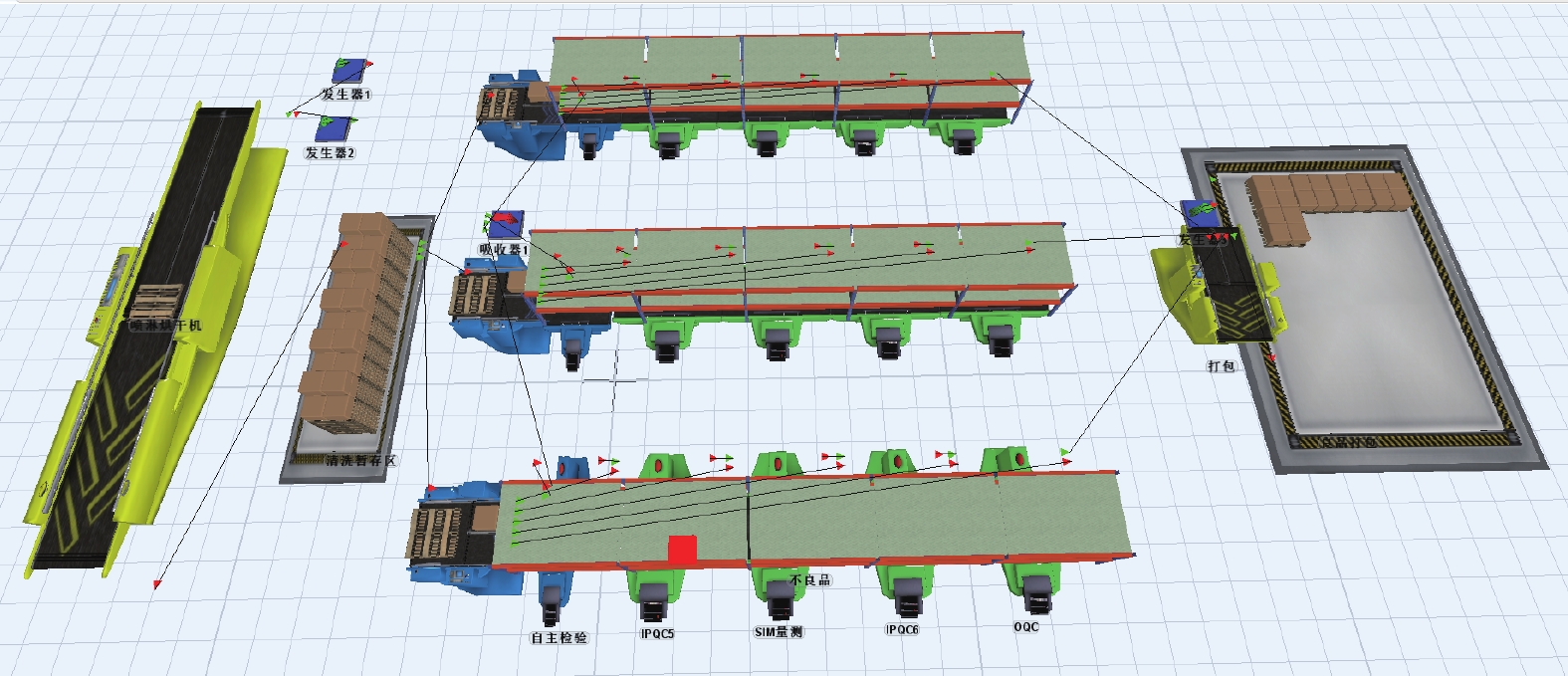

1 检包线现状分析 1.1 检包线现状描述某精密电子公司主要负责代加工高端智能手机Housing。CNC5夹作为公司金属加工五厂所负责的生产制程,其后续生产制程为表面处理二厂的阳极氧化作业,CNC5夹后检包线为表面二厂设立在金加五厂用于检测加工后的产品外观及相关尺寸,以确保交付于客户100%的产品良品。CNC5夹加工后检包线工站布置及作业方式如 图1所示,共包括清洗5、自主检验、IPQC5、SIM量测、IPQC6、OQC、良品打包7个工站,32名作业人员。其中清洗5工站是通过喷淋烘干机以6件/盘的形式对CNC5夹加工后产品表面脏污进行清洁作业,工站中有1名作业人员;自主检验工站由6名质检人员负责产品外观检验和分料作业;IPQC5工站由6名质检人员使用外径专用检具对产品亮面孔及Logo进行检测作业;SIM量测工站作业内容为SIM Pocket Depth量测,工站共6名质检人员;IPQC6工站是由6名质检人员通过UMP检测仪来检测产品内腔特征及相关尺寸;OQC工站为出货检验作业,同样是由6名质检人员负责作业;检验合格后的良品则由1名作业人员进行最后的打包作业。

|

图 1 工站布置及作业方式 Fig. 1 Present workstation layout and operation mode |

公司现行生产方式为两班制,单班有效工作时间为10 h,每日工作时长为20 h。在现行的工站配置和作业方式下,检包线中存在一些工站的作业时间与生产节拍相差较大,在满足客户需求的情况下,现行生产方式的检包线产能矛盾尚不明显。由于新产品在投入市场后,消费者反映强烈,使销售量激增,导致市场供不应求,随着产品需求的快速增加,新产品急需进行产能提升,使得检包线的产能矛盾越来越突出。为此公司目前采取休息日和法定节假日安排员工加班的方式来增加产能,显然这不是长久之计。

1.2 检包线作业测定为方便后续仿真模型参数的设置,以检包线中单条皮带流水作业线为基准,利用作业测定技术中的秒表时间研究法在生产现场进行数据收集。选取作业水平中等偏上的合格员工作为被观测对象,首先通过连续测时法来进行各工站的作业时间测量,经三倍标准差法剔出观测数据中的异常值后,计算所记录的观测时间平均值;然后根据各工站的实际情况确定好宽放时间,得出各工站的标准作业时间;最后可计算出完成一件或一批产品所需的平均时间,即实际生产节拍CT(cycle time)[10]。如 表1所示。

| 表 1 检包线时间分析数据 Tab. 1 Inspection line time analysis data |

根据 图1中检包线的工站布置,在Flexsim界面的“实体库(Library)”中选取3个“发生器(Source)”、2个“合成器(Combiner)”、2个“暂存区(Queue)”、3个“分配器(Distributor)”、15个“处理器(Processor)”、3个“货架(Rack)”、1个“吸收器(Sink)”为所建模型的基本实体,布置好各个工站。然后对所选实体进行A连接[11],建立当前检包线的Flexsim仿真模型。如 图2所示。

|

图 2 优化前仿真模型运行图 Fig. 2 Simulation model before optimization |

根据各个工站的基础数据,结合各个实体的功能特性,设置模型实体的对应参数。

1)清洗5工站的参数设置。

清洗5工站由2个发生器、1个合成器和1个暂存区组合而成。喷淋烘干机由合成器来表示,其中发生器1、2分别连接合成器的两个端口。在发生器1的属性窗口“Source”栏中设置“临时实体种类(Flow Item Class)”为托盘,“到达时间间隔(Inter-Arrival time)”为0,代表清洗托盘的生成;根据工站基础数据设置发生器2产生“临时实体(Box)”,以代表所要清洗的产品,实体到达时间间隔为2.0 s。在合成器的属性窗口“Process Times”栏中设置“预置时间(Setup Time)”和“处理时间(Process Time)”均为0。然后在“Combiner”栏中设置合成模式的组成清单为6件,可表示产品在清洗5工站以6件/盘的形式进行清洗和烘干,其中喷淋烘干设备CT为2 s。暂存区为清洗后待检物料的缓存区,根据生产实际情况设置“最大容量(Maximum Content)”为100盘。

2)各检测工站的参数设置。

产品在检测过程中,被检测出来的不良品须进行统一处理。货架作为检出来的不良品放置区,与检包各检测工站相连。根据品质部门所制定的不良品重工或报废管控进度,设置货架的“停留时间(Minimum Dwell Time)”为3 600 s,设置货架中不良品“实体颜色(Object Color)”为红色,以实现对产品良品和不良品的差异化管理要求。

为实现自主检验工站中作业员在完成产品外观检验后以单件形式将良品分发至下个工站的作业方式,可通过分解器先将清洗烘干后的产品分解成单件产品,再流经处理器来完成检验工作。根据工站CT设置处理器加工时间为5.0 s,然后根据工站良率在处理器中的“发送至端口(Set To Port)”选项中设置临时实体流以99.96%的良品形式发送至下一工站,对应的0.04%不良品发送至货架。IPQC5、SIM量测、IPQC6、OQC工站均选取单独的处理器实体,并根据工站的基础数据设置处理器中的对应参数。最后的良品打包工站由单独的发生器、合成器和暂存区组合而成,发生器中设置“实体种类(Flow Item Class)”为托盘,“到达时间间隔(Inter-Arrival time)”为130 s,表示作业人员搬运、装箱、打包等一系列作业时间为130 s,根据产品的装箱数量设置合成器合成模式中的组成清单总数为60件。

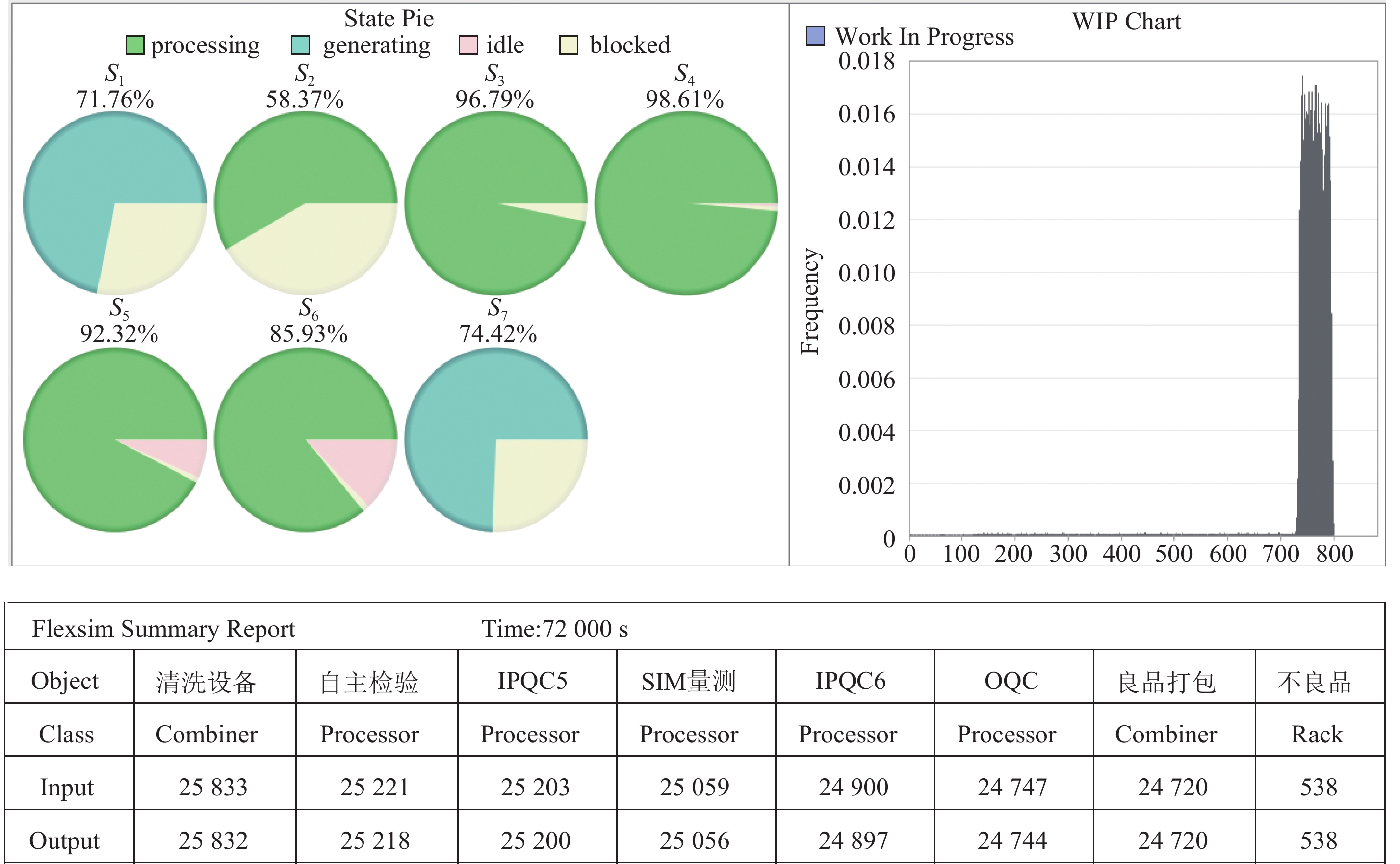

1.4 仿真运行与结果分析为了直观的显示检包线的运行状态及性能数据,在Flexsim界面的“Dashboards”工具栏添加“在制品柱状图(Work In Progress Histogram)”、“实体的状态饼图(State Pie)”,然后设置仿真运行20h后,得出检包线的产能状况、各工站的利用率及在制品(work in process,WIP)数量,并且生成相应的“仿真报告(Flexsim Summary Report)”,如 图3所示。

|

图 3 优化前仿真结果分析 Fig. 3 Simulation results before optimization |

由平衡优化前检包线 S 1~ S 7工站的运行状态图(state pie)可直观地显示出各个工站的忙闲状态,其中工站 S 1、 S 2、 S 7的利用率分别为71.76%、58.37%和74.42%,反映出检包线目前处于较为严重的不平衡生产状态, S 1、 S 2、 S 7工站存在大量的工时浪费现象,尤其是 S 2工站,其闲置时间占比多达42%;相比之下 S 3~ S 5工站的平均利用率高达96%,与检包线中其他工站产生较大的差异,突出工站间的产能矛盾较为明显,制约了检包线整体产能的进一步提升,是检包线生产过程中的“瓶颈”,应当作为重点研究和改善对象;检包线在制品柱状图(WIP Chart)中所显示的生产过程中的平均在制品数量高达750件,不平衡生产状态下所产生的在制品堆积问题,不仅会造成资金的占用,而且容易发生产品碰刮伤等质量问题;最后由生成的仿真报告(Flexsim summary report)可以看出检包线各工站的产能状况,现行作业方式下检包线每日最大产能为24 720件。

2 优化设计方案由检包线制程的特征可知 S 1工站中喷淋烘干机的设备CT是固定的,应当以工站 S 1的作业时间为基准,将其设定为理论生产节拍[12- 13],对检包线进行平衡优化工作,使检包线其他工站的作业时间尽可能的接近于所设定的理论生产节拍。为实现检包线各工站的负荷均衡,运用方法研究分析技术对所要解决的问题进行改进。方法研究按照5W2H的提问技术对于所要解决的问题从目的、原因、地点、时间、人员、程度六个方面挖掘问题的根源,探索解决问题的线索。在此基础上,基于ECRS的分析原则,对所要解决的问题依次从取消(eliminate)、合并(combine)、重排(rearrange)、简化(simplify)反复进行考虑,从而构思出新的工作方法[14- 15]。为避免问题存在功能缺失的情况,在ECRS分析原则的基础上,再进行增加原则“I(increase)”通过增加新的作业、增加新的工站、新的工具等进行有效的改进。

2.1 瓶颈工站的优化瓶颈工站 S 3~ S 5均由具备专业技能的质检人员进行作业,且完成单件产品检测所需的作业时间相近。目前 S 3~ S 5工站中各有6名质检人员,现行作业方式下1名质检人员检测1件产品时间约为16.5 s,以清洗5工站的设备周期2.0 s为基准,则大约需要8名质检人员同时进行作业的总产出才能匹配上设备产能。为实现工站中质检人员作业负荷均衡,考虑以托盘为单位进行批量检测的作业方式,安排两名质检人员同时共检一盘产品,每人各负责检测托盘中左右两侧的3件产品。考虑到质检人员左右手负荷均衡,安排双方每小时进行一次轮换作业,为防止质检人员检测过程中手臂蹭到产品,设定产品检测过程执行由下至上的拿取方式。

以 S 4工站的质检人员为研究对象,对改进后的检测方式进行作业分析及时间测定。改进后的检测过程较改进前节省了单件产品自流水线中的反复拿取动作,改进后 S 4工站质检人员增加至8名,1名质检人员检测3件产品作业时间为48.5 s,则 S 4工站单件产品CT为2.02 s,与喷淋烘干设备CT基本相等。同理,对 S 3和 S 5工站做同样的分析。经改进后,皮带流水线中的作业方式由2人对称检测变更为4人对称进行产品检测,其数量由3条合并为2条。

2.2 其他工站的优化S 1和 S 7工站主要负责是产品的外观缺陷项的检验工作,不涉及到产品相关的尺寸测量。在进行以托盘为单位的批量化产品检测作业后,检包线中的自主检验工站 S 1会节省掉从托盘中分发产品至后续工站的作业。相对应的OQC出货检验工站S6也会节省掉从流水线拿取产品装托盘的作业。因此可考虑将 S 1工站的作业合并到 S 7工站中,合并后的OQC工站节省掉了产品装托盘的作业,在此前提下严格管控产品出货检验时的外观缺陷项。同理,对OQC工站的质检人员施行以托盘为单位的批量检测作业模式,质检人员数量由改进前的6名增加至8名,测得两名质检人员检测一盘产品的作业时间为46.0 s,计算出单件产品CT为1.91 s,小于理论生产节拍。

2.3 优化方案的描述经过对检包线各工站的作业进行分析和优化,各工站中的单件产品周期均与理论节拍相接近。经现场调查及分析,可对改进后的两条皮带流水线通过滚轮传输装置将喷淋烘干设备及良品打包工站连接起来,以实现“单件流”的作业方式,消除清洗5工站和OQC工站后的产品搬运浪费,使检包线的潜能发挥最大化。平衡优化后的检包线工站布置及作业方式如 图4所示,批量作业方式下的检包线由两条皮带式传送流水线组成,各工站实现负荷均衡的前提下,总人力为33人,较优化前增加1人。

|

图 4 优化后工站布置及作业方式 Fig. 4 Workstation layout and operation mode after optimization |

以优化后的检包线中单条皮带流水作业线为对象,对各工站的作业时间进行研究分析,经优化后的检包线时间分析数据如 表2中所示。

| 表 2 检包线优化后时间分析数据 Tab. 2 Inspection line time analysis data after balance |

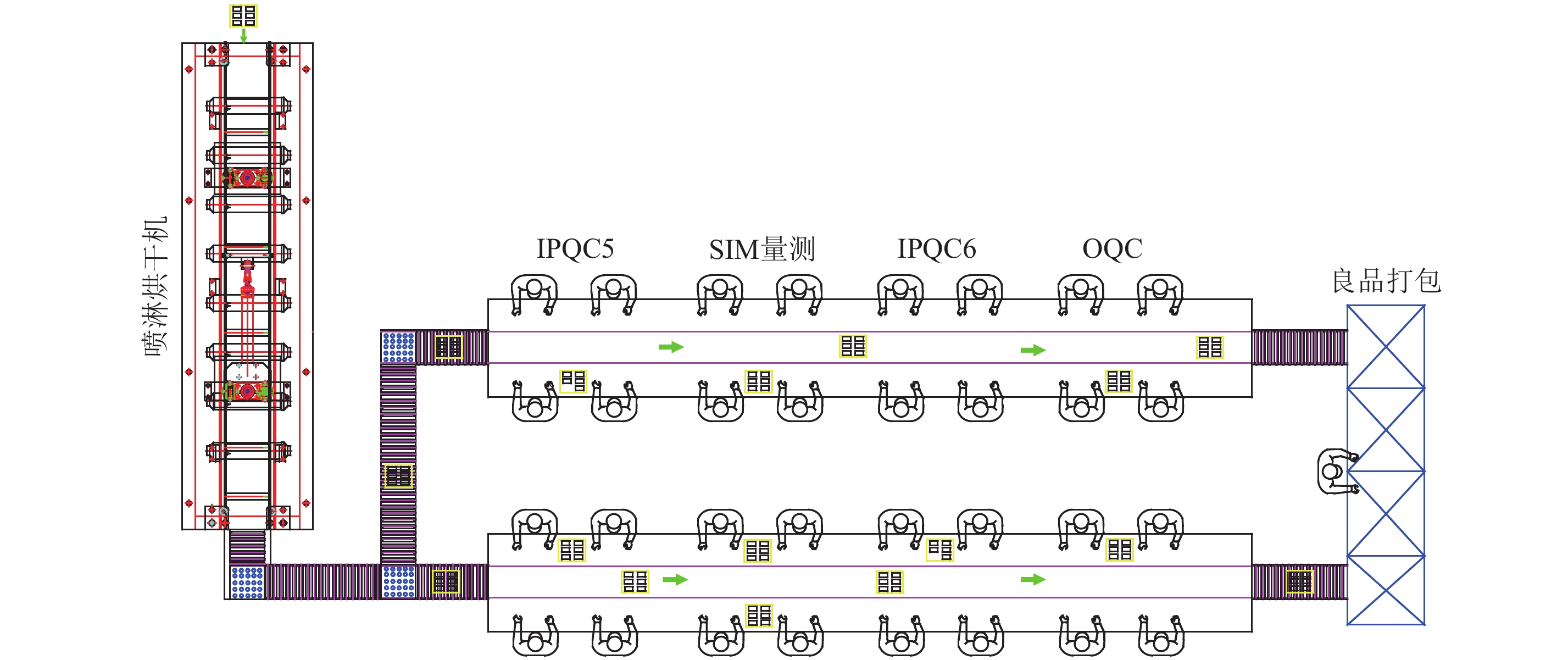

根据平衡优化后的检包线工站布置及作业方式,在Flexsim界面的实体库中选取相对应的实体,建立优化方案的仿真模型如 图5所示。然后导入 表2中优化后的检包线基础数据,设置模型中实体的具体参数。

|

图 5 优化后检包线仿真分析 Fig. 5 Simulation model and results of inspection line after optimization |

经平衡优化后,检包线仿真模型运行20 h结果如 图5所示,由优化后的检包线各工站运行状态图(State Pie)可看出各工站的忙闲状态基本均衡,检包线平均利用率达到95.8%的良好效果,实现了工站间的作业负荷均衡;优化后的检包线在制品柱状图(WIP Chart)中所显示的检包线中平均在制品数量约为200件,消除了作业过程中的产品堆积现象;仿真报告(Flexsim Summary Report)所统计的批量作业方式下检包线每日最大产能为5 734盘,即34 404件。

3.2 优化前后指标对比对平衡优化前后的检包线指标对比分析,结果如 表3所示。经平衡优化设计后:1)检包线中的皮带流水线由3条合并为2条,节省了空间资源;2)检包线的平均利用率由82.6%提高到95.8%,作业负荷较为均衡,实现了“单件流”生产;3)在制品数量较优化前降低了550件,减少了生产过程中产生的浪费;4)优化后每日最大产能由优化前的24 720件提高到34 404件,人均产出由优化前的772件提高到1 042件,优化效果显著。

| 表 3 优化前后检包线指标对比 Tab. 3 Comparison between pre and after balance |

对流水作业的产线进行平衡是提高企业生产能力的关键,产线是否能够以均衡的节拍进行生产会直接影响企业的产能。因此,对产线平衡进行分析,解决瓶颈问题,提高生产能力是企业关注的核心问题。本文运用工业工程中技术的作业测定和方法研究,结合Flexsim仿真建模技术对手机Housing检包线生产中存在的问题进行分析和优化,实现了人均效率和设备利用率整体上的提升,减少了工站中在制品数量,消除了搬运和待料浪费,降低员工作业劳动强度的同时实现各工站中作业负荷均衡,使检包线的产能提高了39.2%。从本案例分析改善的效果看,仿真技术与工业工程理论方法相结合,对制造系统进行循序渐进的改善,可使其更加可靠、有效。

| [1] |

兰爽, 李丹婷. 工作研究在定子装配线优化中的应用[J].

工业工程, 2010, 13(3): 126-129.

LAN Shuang, LI Danting. Application of work study to the redesign of a stator assembly line[J]. Industrial Engineering Journal, 2010, 13(3): 126-129. |

| [2] |

武超然, 李芳. 基于方法研究及仿真的汽车零部件流程优化[J].

工业工程与管理, 2014, 19(5): 43-51.

WU Chaoran, LI Fang. To improve and optimize business process based on methods study and witness simulation[J]. Industrial Engineering and Management, 2014, 19(5): 43-51. |

| [3] |

程晓娟, 曾德富, 全春光. 工作研究在某笔记本测试线效率提升中的应用[J].

工业工程与管理, 2010, 15(1): 121-125.

CHENG Xiaojuan, ZENG Defu, QUANG Chunguang. The application of work study in the efficiency improvement of laptop test Line[J]. Industrial Engineering and Management, 2010, 15(1): 121-125. |

| [4] | CARICATO P, GRIECO A. Using simulated annealing to design a material-handling system[J]. IEEE Intelligent Systems, 2005, 20(4): 26-30. DOI: 10.1109/MIS.2005.76. |

| [5] | LIN J T, WANG F K, WU C K. Simulation analysis of the connecting transport AMHS in a wafer fab[J]. IEEE Transactions on Semiconductor Manufacturing, 2003, 16(3): 555-564. DOI: 10.1109/TSM.2003.815211. |

| [6] | WONG M M, TAN C H, ZHANG J B. On-line reconfiguration to enhance the routing flexibility of complex automated material handling operations[J]. Robotics and Computer-Integrated Manufacturing, 2007, 23(3): 294-304. DOI: 10.1016/j.rcim.2006.02.002. |

| [7] |

毛健, 乔金友, 王立军, 等. 基于Witness的汽车零部件生产物流系统仿真研究[J].

工业工程, 2011, 14(3): 124-127.

MAO Jian, QIAO Jinyou, WANG Lijun. Simulation study on production flow in auto part manufacturing based on witness[J]. Industrial Engineering Journal, 2011, 14(3): 124-127. |

| [8] |

王建青, 邵延君, 刘永姜. 基于Flexsim的炼镁生产线仿真与优化[J].

工业工程, 2009, 12(2): 78-81.

WANG Jianqing, SHAO Yanjun, LIU Yongjiang. Simulation and optimization of magnesium smelting process based on Flexsim[J]. Industrial Engineering Journal, 2009, 12(2): 78-81. |

| [9] |

龚立雄, 谭国, 黄敏, 等. 基于Flexsim的摩托车涂装生产线仿真与优化研究[J].

工业工程与管理, 2014, 19(3): 122-126.

GONG Lixiong, TAN Guo, HUANG Min. Simulation and optimization of motorcycle coating product line based on Flexsim[J]. Industrial Engineering and Management, 2014, 19(3): 122-126. |

| [10] |

兰秀菊, 陈勇, 汤洪涛. SMT生产线平衡的持续改善方析[J].

工业工程与管理, 2006, 11(2): 109-111.

LAN Xiuju, CHEN Yong, TANG Hongtao. Balancing and continuous improvement of SMT production line[J]. Industrial Engineering and Management, 2006, 11(2): 109-111. |

| [11] |

李钢, 安胜敏, 廖俊军. 汽车涂装生产线的优化与仿真[J].

工业工程, 2008, 11(6): 71-75.

LI Gang, AN Shengmin, LIAO Junjun. The optimization and simulation of automobile spread production line[J]. Industrial Engineering Journal, 2008, 11(6): 71-75. |

| [12] |

葛安华, 刘超, 孙晶. 基于市场需求变化的流水线最佳生产节拍选择[J].

工业工程, 2011, 14(1): 96-100.

GE Anhua, LIU Chao, SUN Jing. Market-demand adaptive method for best cycle time selection of production line[J]. Industrial Engineering Journal, 2011, 14(1): 96-100. |

| [13] |

曾敏刚, 李双. 电源适配器生产现场改善与装配线平衡[J].

工业工程, 2010, 13(4): 117-123.

ZENG Mingang, LI Shuang. Improvement of process and line balance in a power adapter assembly line[J]. Industrial Engineering Journal, 2010, 13(4): 117-123. |

| [14] |

陈勇, 汤科峰, 林飞龙, 等. 企业CD段流水线的瓶颈分析与平衡改善[J].

工业工程与管理, 2008, 13(1): 112-115.

CHEN Yong, TANG Kefeng, LIN Feilong. The bottleneck analysis and balance improvement of flow line in the enterprise's CD section[J]. Industrial Engineering and Management, 2008, 13(1): 112-115. |

| [15] |

孙建华, 高广章, 蒋志强, 等. 程序分析法在产线平衡中的应用[J].

机械设计与制造, 2005(5): 148-150.

SUN Jianhua, GAO Guangzhang, JIANG Zhiqiang. The application of program analysis method in streamline balance[J]. Machinery Design & Manufacture, 2005(5): 148-150. |

2017, Vol. 20

2017, Vol. 20