2. 杭州电子科技大学 管理学院,浙江 杭州 310018

2. Management School, Hangzhou Dianzi University, Hangzhou 310018, China

在经济新常态背景下,生产过程对环境的影响也逐渐成为企业及理论界关注的热点,绿色低碳生产将是企业生产运作的发展趋势[1]。精益生产对制造企业低碳运作具有积极的影响。《中国制造2025》明确指出,增强企业绿色精益制造能力,大幅降低能耗、物耗和水耗水平。价值流图(value stream mapping, VSM)是精益生产技术体系中的重要组成,其在浪费与问题识别、生产效率改善等方面具有良好的应用效果。但传统VSM侧重于提高生产效率,缩短生产周期,强调以时间为主线的改善,未能考虑生产过程对环境的影响。国外已有学者将生产过程对环境的影响纳入价值流图分析,使传统VSM拓展为环境价值流图(environmental value stream mapping, EVSM)。EVSM不仅具备问题识别及浪费消除的能力,还可以系统分析生产过程对环境的影响。因此,实施EVSM不仅可从时间维度提高生产运作效果,还可以从能耗等因素的角度提高企业环境友好性,降低生产过程对环境的影响,改善企业绿色生产能力。

通过文献研究可知,目前国内关于价值流图的应用与研究仍以传统价值流图分析为主。国外学者已将传统价值流图拓展为环境价值流图,并在企业实践中获得了较为广泛的应用。相关研究具体情况见 表1。

| 表 1 国内外相关研究 Tab. 1 Related studies at home and abroad |

如 表1所示,国内学者对VSM进行了较为丰富的研究,如文献[2- 7]虽将VSM应用于不同情境,但主要是基于时间增值率的单一维度。而国外学者在文献[8- 12]中均提出了将环境因素融入VSM,形成了EVSM方法,但已有EVSM所呈现的只是工厂某一时点上的静态信息,绘制未来的EVSM缺乏客观依据。因此,可将EVSM与仿真技术结合,以提高改善方案的合理性,增强未来价值流图绘制的客观性。

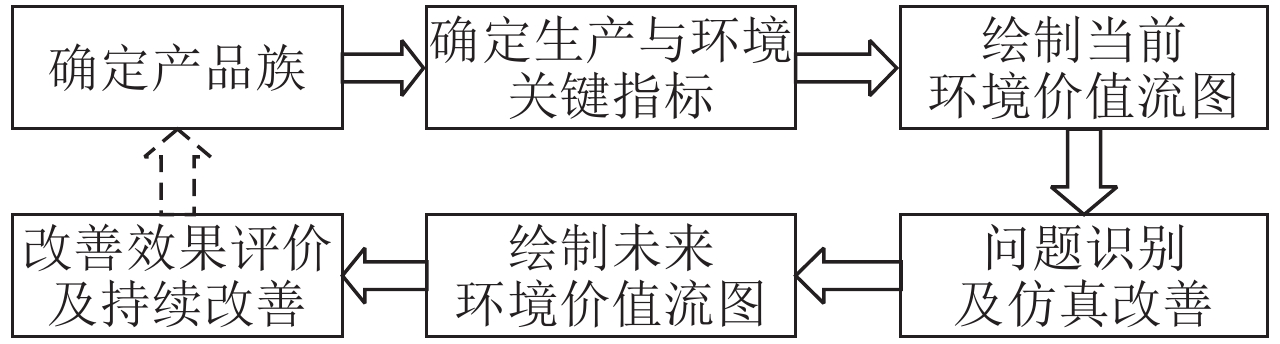

1 环境价值流图应用流程尽管不同企业的产品各异,产品种类也不尽相同,但是EVSM的应用流程基本一致,主要包括:1)选择产品族;2)根据各产品生产特点确定生产指标与环境指标,指标选择的合理性与否,将影响到改善效果的优劣;3)分析生产流程,绘制出当前环境价值流图;4)识别问题点,结合仿真技术实施改善;5)绘制未来环境价值流图;6)改善效果评价与分析。精益生产改善是一个系统工程,并非一次性可以完成。由于企业生产环境具有动态性,因此企业精益实施过程中必须融合持续改善的思想,以避免精益改善效果的反复。EVSM具体应用步骤见 图1。

|

图 1 环境价值流应用流程 Fig. 1 Application process of EVSM |

某企业为国内电机主要厂商,但生产方式仍以批量生产为主,导致在制品积压,原料库存大,生产周期长。同时,电机生产过程中注铝、浸漆等环节对环境影响较大。因此,该工厂迫切需要识别生产过程中非增值环节及能耗浪费点,实现经济与环境效益的协同改善。

2.2 选择研究对象, 绘制当前环境价值流图Z型号电机为该厂主要产品,需求量较大,平均日需求量为21件。该厂每周工作7 d,每天8 h,但该产品生产能力仍不能满足订单需求,因此选择该产品作为研究对象,分析其主要构成——定子与转子的生产过程。同时,电机生产过程中部分设备功率较大,电能消耗高,因此,选择电能为环境指标进行研究。

依据现场收集的数据,绘制当前环境价值流图,见 图2。该图主要由3部分组成。1)上半部分为定子加工及产品组装过程。顶部上下两条折线分别为能量线与时间线,记录增值与非增值数据。图中相邻数据框为各工序关键指标数据,包括循环周期(cycle time, C/T)、功率(power)、机加工时间(processing time, P/T, 表示在机器设备上消耗电能的加工时间)、班制(shift)、合格率等信息。2)中间部分为信息流,包括订货信息、生产计划信息、订单信息等。3)下半部分为转子加工过程的物流、关键指标数据以及定子加工过程的时间线与能量线。

|

图 2 当前环境价值流图 Fig. 2 Current environmental value stream map |

由 图2中能耗线提供的数据,利用式(1)计算转子、定子及组装过程的能耗增值率

| $\quad\quad \mathop \eta \nolimits_{{\rm{Eva}}} = \frac{{{E_{{\rm{va}}}}}}{{{E_{{\rm{nva}}}} + {\rm{ }}{E_{{\rm{va}}}}}}{\text{。}}$ | (1) |

式中:

计算可得:转子加工工序能耗增值率为19.34%,定子及组装过程能耗增值率为39.41%。

利用工业工程中的“5W1H”,找出影响能耗增值率关键因素。

1) 转子生产过程中能量增值率低的原因在于压力铸造工序非增值能耗过高。由 图2可知,该工序非增值能耗占转子加工过程中总非增值能耗的93.7%。经现场分析可知,铸铝过程中熔铝坩埚长时间处于运行状态,而该设备在实际使用过程中增值时间却较短,有效利用率不高,导致能量浪费现象的存在。

此外,从转子能耗线上可知,转轴机加工过程中存在0.95 kW·h的能耗浪费,这与工人的操作水平有一定关系。因生产现场缺少标准作业指导书,导致加工过程不规范、不统一,造成转轴机加工工序中存在能耗浪费。

2) 定子加工过程能耗浪费的主要环节在于浸漆工序。由 图2可知,该工序存在19.60 kW·h的能量非增值。造成该现象的原因在于自动化设备的固有能耗损失,尽管该能耗损失不能彻底消除,但通过调整加工批次可降低能量浪费。

2.3.2 时间增值率方面的问题识别由 图2中时间增值线提供的数据,利用式(2)计算时间增值率

| $\quad\quad \mathop \eta \nolimits_{{\rm{Tva}}} = \frac{{{T_{{\rm{va}}}}}}{{{T_{{\rm{va}}}} + {T_{{\rm{nva}}}}}}{\text{。}}$ | (2) |

式中:

由式(2)得:转子加工流程时间增值率为0.59%,定子及组装过程时间增值率为1.41%。

从计算结果看,转子、定子及组装过程的时间增值率有待提升。经现场调研,得出影响时间增值率的主要因素。

1) 推式生产导致工序间在制品积压。

该工厂采用推式生产,导致信息孤岛现象,造成在制品过多,占用了车间面积,降低了通道流畅性,延缓了资金周转。因此,该因素是时间增值率低的重要原因。

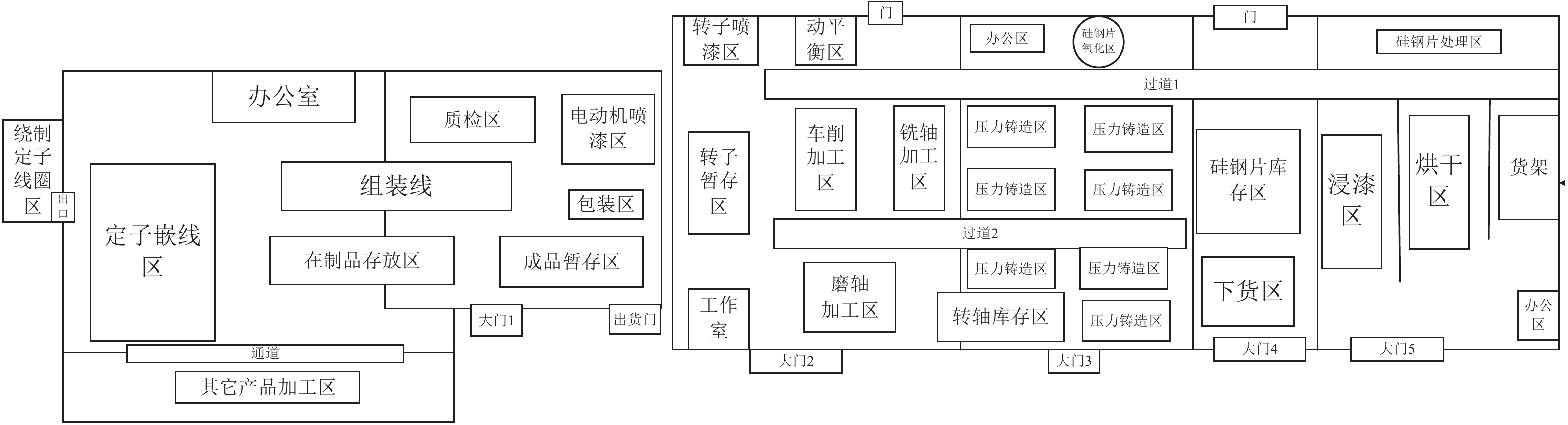

2) 布局不合理且搬运路线长。

由 图3可知,该厂按照工艺原则布置机床,导致物流频次高,存在交叉回流现象,转子在车、磨、铣、铸造区重复移动,造成通道阻塞。定子嵌线后要运至浸漆与烘干区所在车间进行加工,再返回组装车间,导致搬运浪费。

|

图 3 工厂车间布局 Fig. 3 Plant’s workshop layout |

3) 未按节拍生产。

从理论上讲,该厂的生产节拍应为1 371.43 s。然而从 图2可知各工序加工时间各异,其中浸漆、烘干、氧化等工序均为成批加工,加工时间与节拍差距较大,导致在制品积压,造成生产过多的浪费。因此,未按节拍生产也是影响时间增值率的重要因素。

3 基于IE与仿真技术的生产改善 3.1 面向能量增值率的改善依据“5W1H”分析结果,本文应用“ECRS”原则[13- 14],给出各能量浪费环节改善措施。

1) 压力铸造工序改善。

压力铸造工序中每个工位有一台功率为75 kW、配置两个熔铝坩埚的钳锅炉,生产中两个坩埚全部处于运行状态,提供的铝液多于实际所需,造成能量浪费。通过分析可知,一台坩埚即可满足每日生产需要,故取消其中一台坩埚。试运行后,确认可满足电机加工需求。改善后,压力铸造工序能量浪费可降低14.29 kW·h。

2) 浸漆工序改善。

浸漆过程为自动化成批加工,该工序能耗损失主要来自设备加工过程的固有损失。各工序加工数量不一致,致使生产连续性较低,浸漆工序每批上料数量较少,设备起停次数多,能量浪费较大。为提高生产连续性,将每批上料数由4件增加到8件,能量浪费可降低9.80 kW·h。

3) 转轴机加工改善。

转轴在机床加工过程中的能量浪费,主要在于部分员工操作不熟练、过程不规范。为此制定标准作业指导书,以规范员工的操作流程,减少多余动作。改善后,转子在车、磨、铣等设备上的加工时间共减少150 s,节约能量0.39 kW·h。此外,标准作业的实施提高了该工序加工质量,使得后续动平衡工序的时间缩短,降低了动平衡过程中的非增值时间。

3.2 面向时间增值率的改善文中应用Flexsim仿真与“ECRS”原则相结合的方法改善该工厂面向时间的增值率。Flexsim仿真操作灵活、扩展性强,已广泛用于生产改善,“ECRS”体现了精益消除浪费的思想。两者结合可起到优势互补的效果。

1) 内部工序与车间布局改善。

尽管经过前期改善, 动平衡操作的时间缩减为360 s,但其后的转子喷漆工序加工时间仅为20 s,因此,存在等待浪费。根据“ECRS”原则,将两个工序合并,合并后不仅降低了等待时间,还提高了生产连续性。嵌线工序操作内容较多,导致加工时间长达50 min。因此,简化该部分操作并将一部分时间为26 min的工作,单独作为一个新的漆包线处理工序,使两个工序的加工时间与节拍较接近。压入机座以及电机喷漆工序的操作时间与各自前后工序的操作时间相差较大,等待时间长。因此分别将压入机座与组装、电机喷漆与打包工序合并,以提高生产连续性。

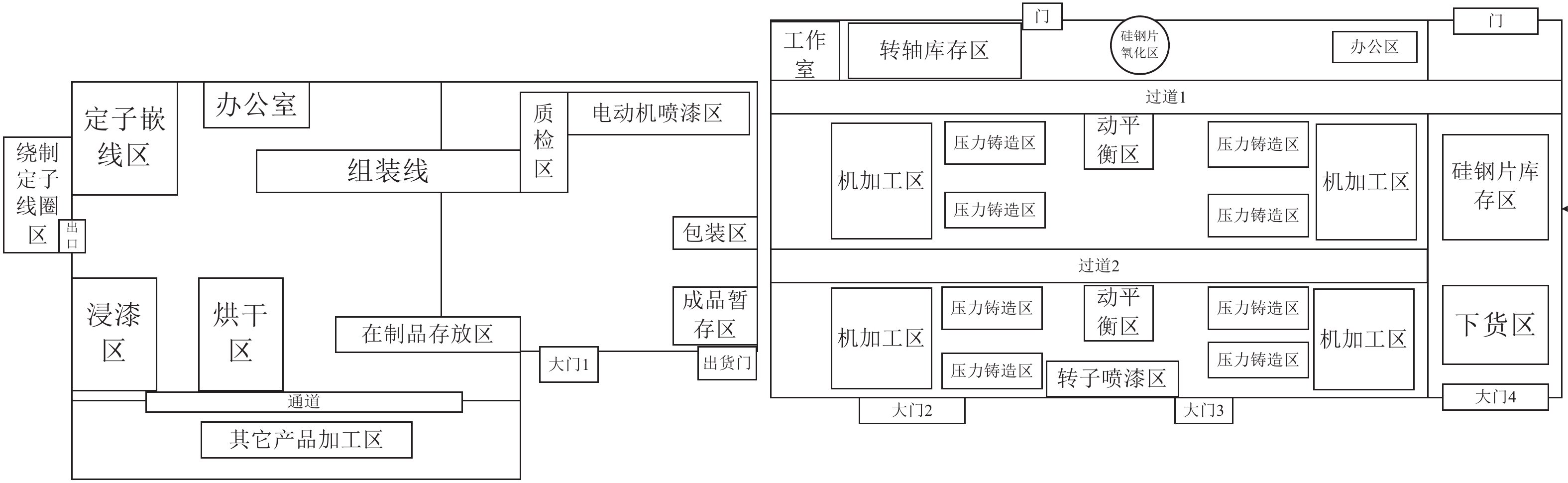

内部工序改善之后,再对车间布局进行优化。具体措施包括:1)将浸漆及烘干工序调整至定子加工车间,以减少搬运浪费;2)根据定子加工特点,建立S型装配线,优化车间布局提高通道运输能力;3)利用成组技术改进转子加工区设备布置,减少转轴在各工序间的往返移动,降低搬运浪费。改善后的车间布局,如 图4。

|

图 4 改善后车间布局 Fig. 4 Workshop layout after improvement |

2) 采用拉式生产,减少在制品。

① 建立连续流生产。

将转轴在车、磨、铣机床上的加工方式改为单件流生产,将在制品由顺序移动改为平行移动方式,并建立快速生产通道,以通过连续流减少在制品。改善后,避免了成批生产导致后工序等待、在制品积压等浪费现象。该方式同样可用于组装以及后续工序。

② 建立硅钢片在制品库存超市。

针对硅钢片氧化工序采用成批生产导致加工周期长、生产易间断的问题,建立库存超市以提高生产连续性。氧化过程为每批6件,加工时间为3 600 s,而目前转轴在车、磨、铣设备上采用单件平行移动方式生产,时间分别为270 s、290 s、390 s,导致铸造过程中出现严重的等待浪费。根据平行移动方式下加工时间计算公式设置一定数量的硅钢片在制品来提高生产连续性。

由平行移动方式下加工时间计算公式可知:当 n=7时,转子加工总时间为3 290 s,小于3 600 s;而当 n=8时,转子加工总时间为3 680 s,大于3 600 s。由于硅钢片氧化属于生产前的预处理,不存在废品,因此文中未设置安全系数, 将硅钢片在制品超市容量设为7件。

③ 改善定子加工过程,建立库存超市。

定子加工中的浸漆和烘干工序加工时间较长。为保证生产不间断,该工序前的绕线及嵌线工序不得不安排过量的操作工进行赶工,因此需要改善。首先,浸漆与烘干为自动化生产且两道工序同时加工仅需2名操作工,因此将其从一班改为两班制可较好地实现生产均衡化;其次,在烘干工序建立库存超市,减少组装过程的等待时间,提高后续生产的连续性。浸漆与烘干改为两班制后,原先的绕线与嵌线工序则不再需安排26人。经后续仿真模拟可知将绕线、嵌线和漆包线处理工序各安排4人,可知满足生产要求。

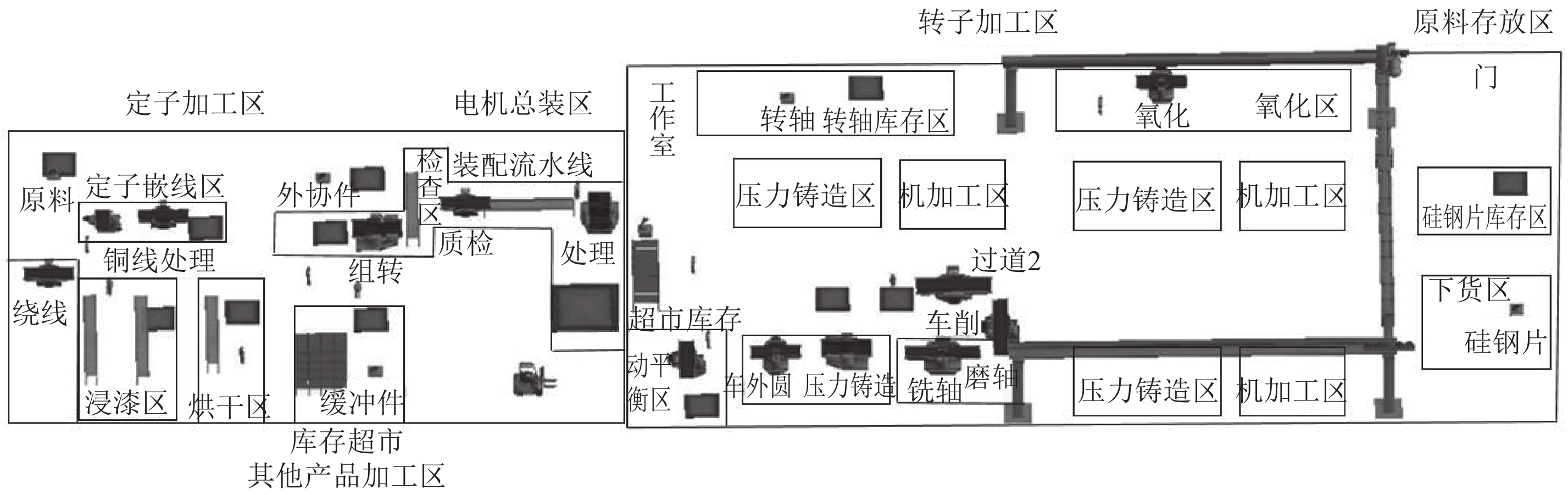

3.3 基于Flexsim仿真的改善效果验证依据改善方案,构建Flexsim仿真模型,如 图5所示。 图5左半部分为定子加工及组装过程,其中浸漆与烘干工序以传送带表示其过程,以传送带速度来表示工序加工时间; 图5右半部分为转子加工车间,用处理器与合成器代表不同的工序,其时间参数参照 图2设置。工人与叉车行走路线由网络节点设置。

|

图 5 Flexsim仿真模型 Fig. 5 Simulation model of Flexsim |

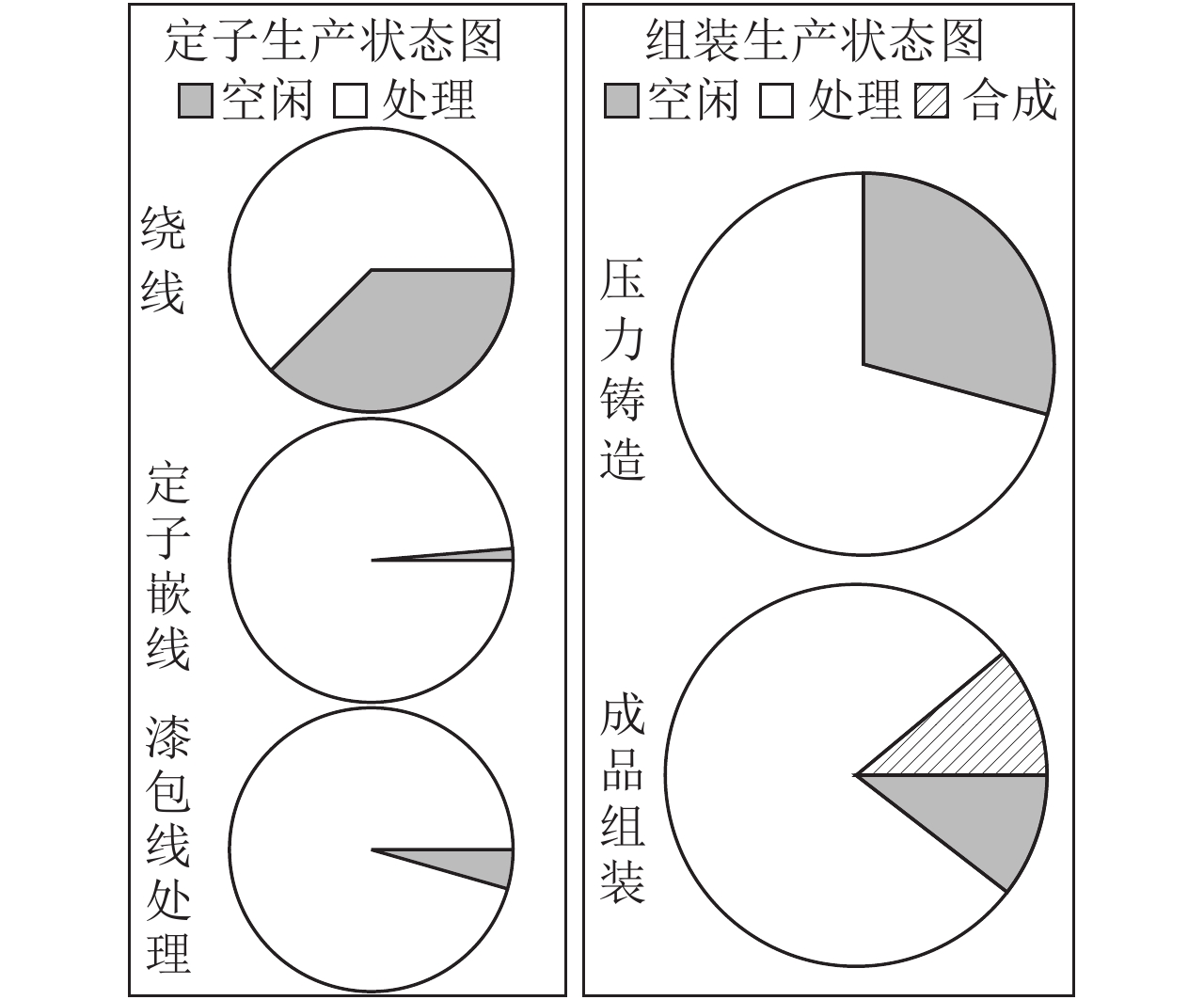

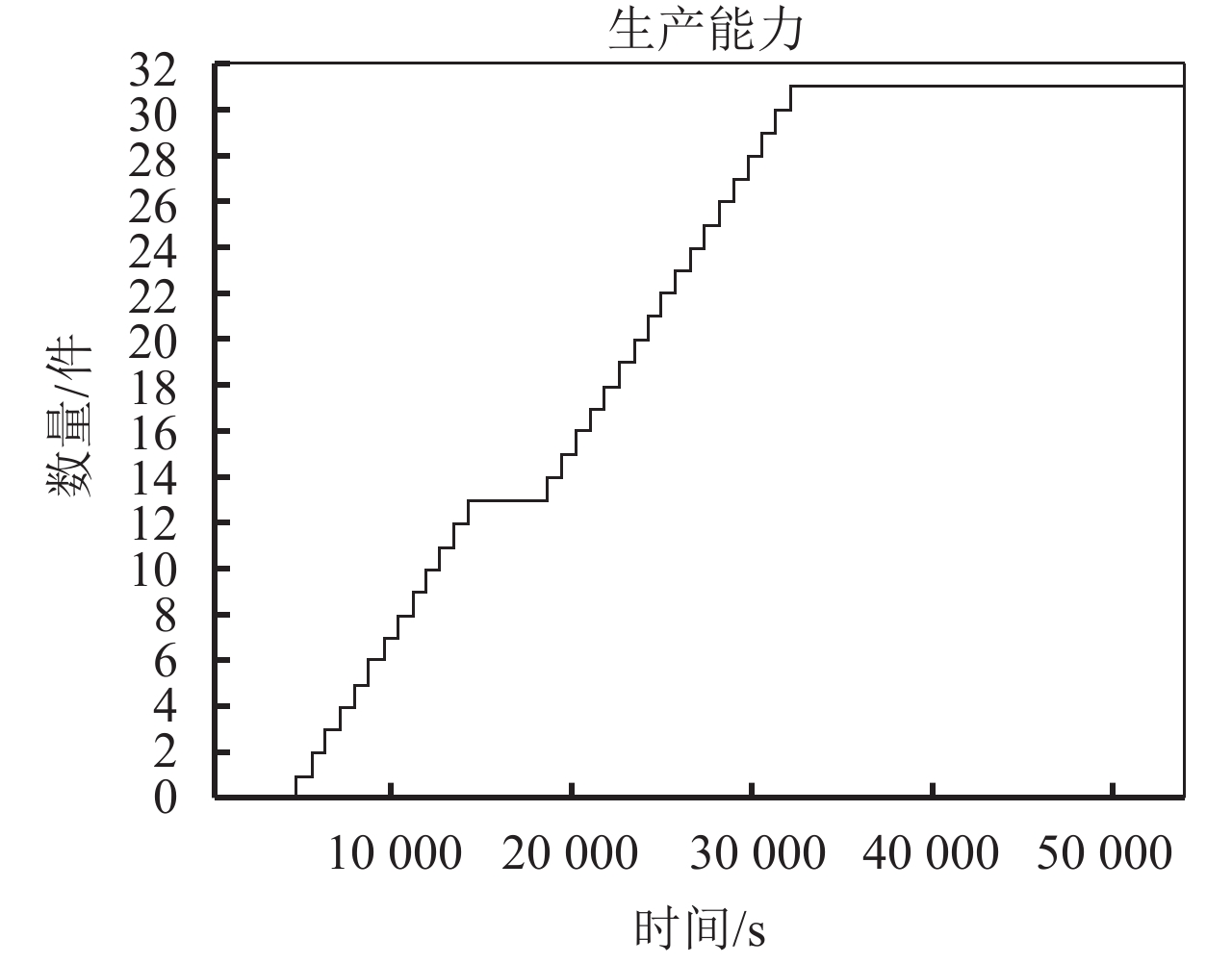

借助仿真模型,可知各关键工序设备利用率明显提升,如 图6所示。同时,仿真得到最终产品生产时间与数量的关系,见 图7。从图中可以看出每天8 h工作结束后最大产量可达31件,同时相邻两件产品完成的间隔时间基本相同。这说明该工厂不仅生产能力得到了提高,而且生产过程的稳定性与连续性也得到了改善。此外,转子区由于采用“先入先出”通道,减少了在制品的积压,提高搬运效率,工序间的在制品数量也明显降低。

|

图 6 改善后关键工序设备利用率 Fig. 6 Improvement of key equipment utilization |

|

图 7 生产数量随时间的变动 Fig. 7 Change of production quantity over time |

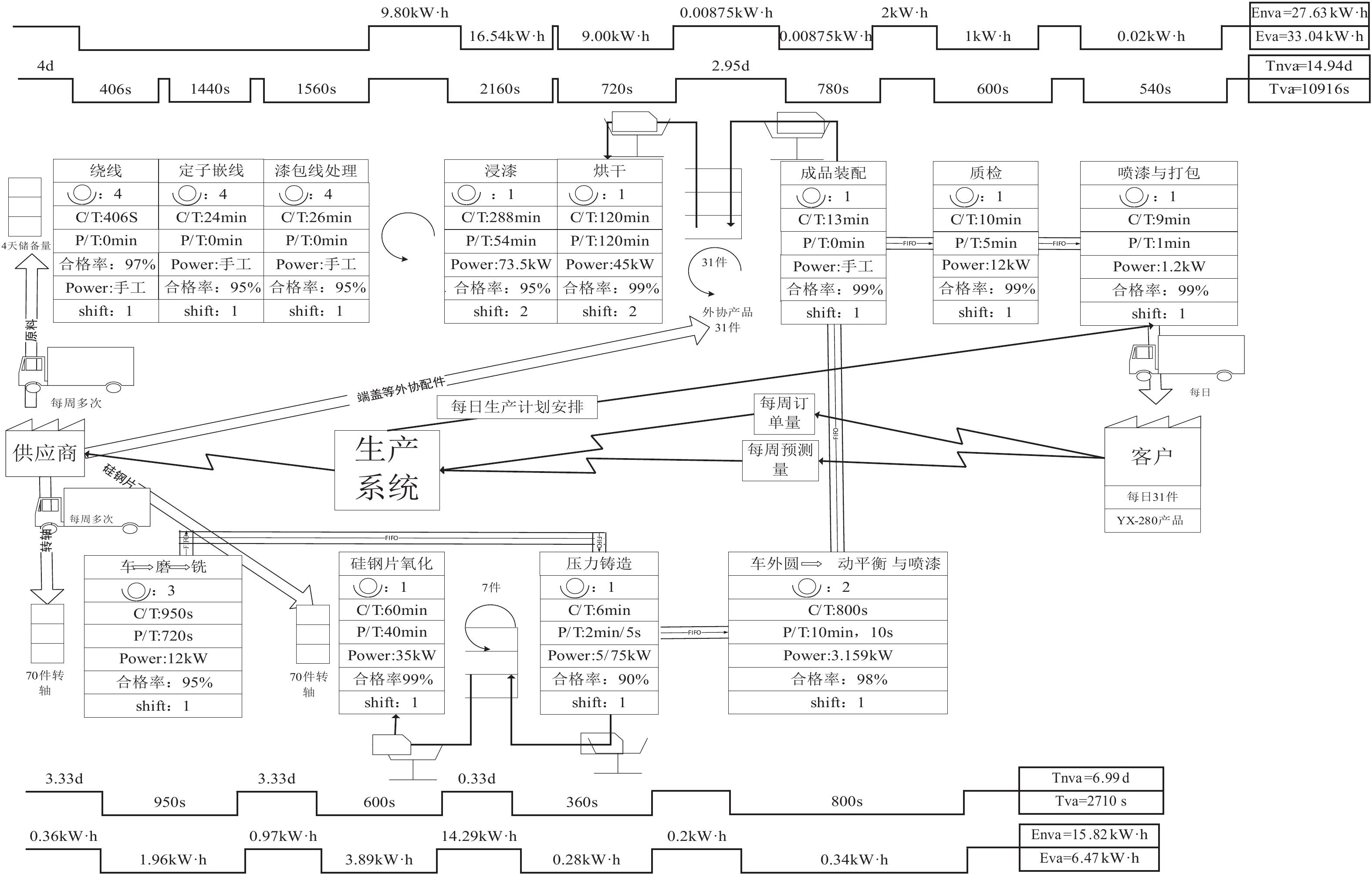

根据改善效果绘制如 图8所示的未来环境价值流图,根据 图8中时间与能耗线末端统计的数据,由式(1)及式(2)分别计算改进后增值率,改善效果见 表2。

|

图 8 未来环境价值流图 Fig. 8 Future environmental value stream map |

| 表 2 改善效果对比 Tab. 2 Improvement results comparison |

论文在传统价值流图分析的基础上构建了环境价值流图,介绍了其应用流程,构建了基于环境价值流图与仿真技术相结合的精益生产改善方法,为企业提升精益实施效果,降低生产过程对环境的影响提供了可行的工具。文中以某电机厂的生产改善为例说明了该方法的应用流程。

改善效果表明环境价值流图不仅可以降低企业生产过程中的在制品库存,缩短加工周期,提高生产能力与时间增值率,同时还降低生产过程中的能量浪费,提高能量增值率。但环境价值流图以企业的静态分析为主,文中虽结合仿真技术对此进行了改善,但仍有不足,需在后续研究中加以深化。

| [1] |

陈晓红, 赵贺春, 李岩. 工业企业低碳生产的动力机制研究[J].

数理统计与管理, 2014, 33(2): 222-232.

CHEN Xiaohong, ZHAO Hechun, LI Yan. The dynamic mechanism of Carbon production in industrial enterprises[J]. Journal of Applied Statistics and management, 2014, 33(2): 222-232. |

| [2] |

荆全忠, 杨晶. 基于价值流图的抽油杆生产线平衡优化研究[J].

工业工程与管理, 2014, 19(5): 18-23.

JING Quanzhong, YANG Jing. The balancing optimization of sucker rod production line based on value stream mapping[J]. Industrial Engineering and Management, 2014, 19(5): 18-23. |

| [3] |

葛安华, 邹银萍. 基于价值流的S生产线精益改善研究[J].

工业工程, 2015, 18(6): 19-25.

GE Anhua, ZOU Yinping. A value-stream-based study of lean improvement of S production line[J]. Industrial Engineering Journal, 2015, 18(6): 19-25. |

| [4] |

倪稷子, 阚树林, 沈军. 基于价值流图技术的锁体生产系统优化[J].

工业工程, 2011, 14(4): 139-144.

NI Jizi, KAN Shulin, SHEN Jun. System optimization of the padlock body production based on VSM[J]. Industrial Engineering Journal, 2011, 14(4): 139-144. |

| [5] |

谢庆红, 王小彬. 基于价值流图析的复杂产品装配优化研究—以G公司DM3生产装配优化为例[J].

工业工程与管理, 2013, 18(4): 117-121.

XIE Qinghong, WANG Xiaobin. Optimization study of complex production assemble based on value stream mapping[J]. Industrial Engineering and Management, 2013, 18(4): 117-121. |

| [6] |

缪周, 徐克林, 李振飞. 基于价值流图的生产线再设计: 案例研究[J].

工业工程, 2009, 12(5): 115-119.

MIAO Zhou, XU Kelin, LI Zhenfei. Production line redesign by using value flow diagram[J]. Industrial Engineering Journal, 2009, 12(5): 115-119. |

| [7] |

刘晓冰, 周春柳. 基于价值流的复杂装备精益改善研究[J].

工业工程与管理, 2015, 20(6): 137-144.

LIU Xiaobing, ZHOU Chunliu. Research of lean improvement using value stream in complex equipment manufacturing industry[J]. Industrial Engineering and Management, 2015, 20(6): 137-144. |

| [8] | Jr TORRES A S, GATI A M. Environmental value stream mapping as sustainability management tool [D]. São Paulo: University of São Paulo, 2009. |

| [9] | FAULKNER W, BADURDEEN F. Sustainable value stream mapping (Sus-VSM): methodology to visualize and assess manufacturing sustainability performance[J]. Journal of Cleaner Production, 2014, 85: 8-18. DOI: 10.1016/j.jclepro.2014.05.042. |

| [10] | MÜLLER Egon, STOCK Timo, SCHILLIG Rainer. A method to generate to energy value-streams in production and logistics in respect of time-and energy-consumption[J]. Production Engineering, 2014, 8(1): 243-251. |

| [11] | NG R, LOW J S C, SONG B. Integrating and implementing lean and green practices based on proposition of carbon-value efficiency metric[J]. Journal of Cleaner Production, 2015, 95: 242-255. DOI: 10.1016/j.jclepro.2015.02.043. |

| [12] | VINODH S, RUBEN B, ASOKAN P. Life cycle assessment integrated value stream mapping framework to ensure sustainable manufacturing: a case study[J]. Clean Technologies & Environmental Policy, 2015, 18(1): 1-17. |

| [13] |

刘洪伟, 刘江龙, 汪洋. 钢管增载打包作业效率提升方法研究[J].

工业工程与管理, 2015, 20(4): 152-155.

LIU Hongwei, LIU Jianglong, WANG Yang. Efficiency improvement method research about the increasing load packaging jobs of steel pipe[J]. Industrial Engineering and Management, 2015, 20(4): 152-155. |

| [14] |

朱华炳, 王龙, 涂学明, 等. 基于ECRS原则与工序重组的电机装配线产线平衡改善[J].

机械设计与制造, 2013(1): 224-226.

ZHU Huabing, WANG Long, TU Xueming. Balance improvement of motor assembly line based on ECRS principle and process reorganization[J]. Machinery Design & Manufacture, 2013(1): 224-226. |

2017, Vol. 20

2017, Vol. 20