现今,复杂装备作为提升国家科学技术竞争实力和综合国力的重要手段,受到了越来越多的国家和企业的关注和重视,以航空产品为代表的复杂装备鲜明体现了现代高科技工业的发展水准,成为当前我国高新技术产业发展的主导产业,突出反映一个国家的综合国力和核心竞争力。航空复杂装备具有系统结构复杂、技术领域广泛、研制生产过程复杂等特征,它是一类高附加值、高成本、高科技含量、客户定制化的产品和系统,其研制是一项庞大的系统工程。因此,传统的制造商与供应商的供应关系已不能满足其研制的需求,伴随而来的“主制造商-供应商”战略协同模式成为其主流研制模式[1]。在该模式下,为保证航空复杂装备研制的顺利进行,一方面航空复杂装备的高技术、高投入等特征决定了其研制过程实质是主制造商供应商多主体的并行协同过程,因此协同研制中供应商的科学参与时机是首要解决的问题;另一方面主制造商与各级供应商协同研制中如何实现共享知识信息,对研制中的任务数据、进度数据、质量数据等信息进行有效的沟通和交流,实现战略合作,成为并行推进研制的关键制约因素。这两方面构成了航空复杂装备研制过程中供应商参与模式的两个基本问题,即供应商何时参与研制活动,以及参与后与主制造商的交流程度如何决策,同时也成为众多学者研究的热点。

供应商参与模式的科学决策将有效降低研制风险,提高研制效率。研究指出制造商与供应商的协同合作有助于缩短研发周期、降低研发成本和提高研发质量[2]。金兴明[3]将并行工程应用到航空电子产品的研制中,指出供应商在设计之初就需加入到产品的协同合作中。侯亮等[4]论述了企业间实施协同开发的重要性,在此基础上提出了“产品协同开发链”的概念,并指出供应商何时、以何种方式参与产品开发是协同开发项目实施的重点。因此,供应商的参与模式问题是影响协同合作的关键因素,其参与模式选择也成为了学者们的研究热点。Krishnan等[5]提出产品开发设计任务的3种参与模式:串行、部分重叠和并行。徐岩等[6]为确定在产品并行开发过程中,下游阶段工作的启动时刻与交流次数,引入信息熵的概念, 对信息进行量化,并结合多层次模糊综合评判方法, 确定下游阶段事件启动时刻和交流次数的算法模型;马文建[7]为确定在并行产品开发中下游设计活动的最优介入时间及交流次数,基于对设计活动的技术创新程度和上游信息对下游设计活动的重要程度, 提出了知识累积函数和设计返工函数,建立了确定下游活动最优介入时间的信息单向传递的并行产品开发模型;衡思迎[8]根据上游设计信息和下游反馈信息,给出了并行设计的重叠度模型,并在此基础上计算下游活动的启动时刻与交流次数。因此,结合航空复杂装备的研制过程机理,运用科学的判断方法,给出供应商串行、部分重叠以及并行等多种参与模式下的最优参与时间,判断协同交流次数,是复杂装备战略协同,提高协同效率,降低协同成本的重要决策问题。

本文结合现有的研究成果和航空复杂装备协同研制的需求,从航空复杂装备研制过程出发,考虑参与主体的执行度与航空复杂装备的复杂度,引入各参与主体的依赖度与协同度,基于主制造商供应商协同创新研制活动,不断积累知识信息,进而提高自身成熟度的研制机理,提出并构建知识累积函数来表示主制造商研制活动的信息积累过程;基于供应商参与协同创新研制活动,根据主制造商研制活动的信息反馈,指导自身研制活动,保证研制进程减少返工的机理,提出设计返工函数来形式化供应商研制活动的设计返工进程,构建供应商参与模式决策模型,构造考虑研制时间和研制成本的全局收益变量,研究供应商的最优参与时间和最优信息交流次数,并进一步分析给出供应商选择不同最优参与模式的判定条件,进而完善复杂装备主制造商供应商的协同合作关键问题,为航空复杂装备研制过程的合理规划提供决策参考。

1 航空复杂装备协同研制机理分析 1.1 协同下的航空复杂装备研制过程在航空复杂装备“主制造商-供应商”协同研制的生产系统中,主制造商处于核心地位,对各级供应商具有一定的控制权,各级供应商依据与主制造商的依赖程度,分为战略合作伙伴、核心供应商以及一般供应商,负责航空复杂装备不同系统、设备或零件的研制,进行分布式并行创新设计。在协同研制系统中,航空复杂装备的协同过程是基于产品研制阶段成熟度并行推进的协同研制过程[9],按照阶段成熟度,一般将航空复杂装备的全生命周期过程分为市场调研和可行性论证、设计、生产制造以及系列生产4个阶段;从具体研制过程来看,主制造商的研制活动主要分为建立产品构想、市场分析、顶层规范、基本概念确定、构建基线确定等14个节点[10]。不同节点上产品的结构信息、几何信息、工艺信息等成熟度不同,各级供应商参与协同研制过程的时间以及与主制造商的交流程度,即供应商选择参与的模式也不同。因此,研制活动的阶段成熟度是航空复杂装备协同研制过程中的关键因素,直接影响着供应商的参与模式决策问题。Krishan等[8]从知识管理的角度,提出使用知识累积函数描述设计活动阶段成熟度的动态变化过程,因此,本文借鉴该思想,提出了复杂装备协同研制中的知识累积函数,根据研制进程中的知识累积函数科学判断供应商的参与模式。

1.2 主制造商供应商协同研制中的知识累积主制造商供应商的协同研制实质是各参与主体间知识交流与积累的过程[11],主制造商由于各参与主体自身技术能力和管理能力的不同,造成研制进程的差异,这种差异会影响研制活动完成的时间和质量[12],故引入执行度参数,执行度是指主制造商依据所具有的研制能力、协调管理能力而对研制产品的推进能力。若以w表示执行度,则0≤w≤1。同时,不同复杂程度的研制活动会影响主制造商研制的可执行度[13]。故引入复杂度参数,复杂度指航空复杂装备研制工艺的复杂性及技术的创新度。若以k表示复杂度,则0≤k≤1。

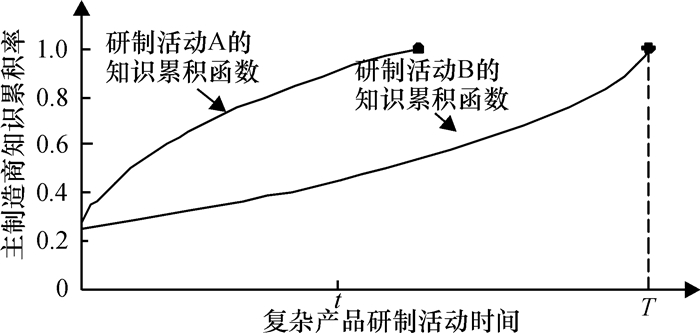

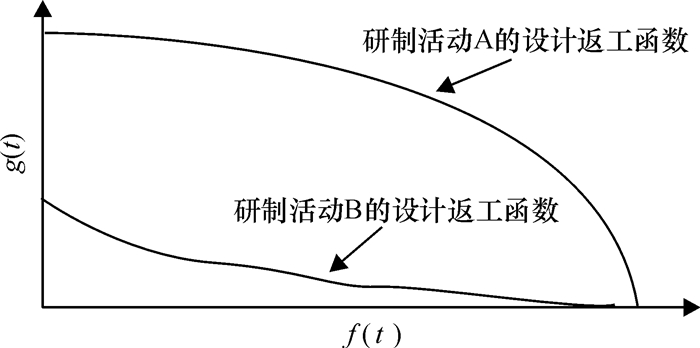

随着研制的进行,主制造商的知识累积率逐渐升高(如图 1)。以f(t)表示主制造商研制活动的知识累积率,那么当研制活动结束时,f(t)=1,并且始终有0≤f(t)≤1。

|

图 1 主制造商研制活动知识累积函数示意图 Fig. 1 Diagram of main manufacturer's knowledge accumulation function |

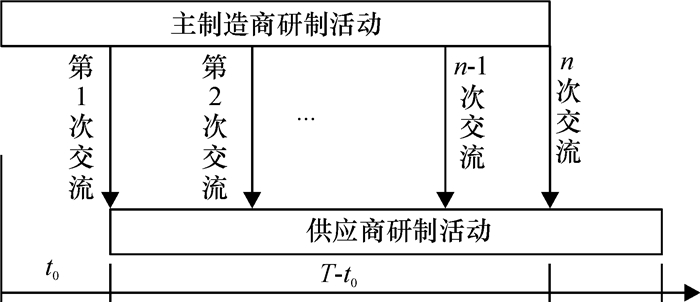

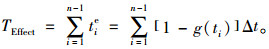

定义1 知识累积率。在主制造商供应商协同研制过程中,设主制造商研制活动的完成时间为T,若已知航空复杂装备的复杂度为k,主制造商研制的执行度为w,则主制造商在研制时间到t时的知识累积率为

|

(1) |

其中,0≤t≤T,α为设计活动的知识累积演化路径指数,决定了知识累积函数的形状,α>0。

性质1 主制造商研制活动的知识累积率1-

性质2 当0 < α < 1时,在研制初期主制造商知识快速累积,在系列生产后期阶段主制造商需要投入大量资源,经过多重工艺,实现产品从原材料状态到成品状态的过渡,周期长,因此,知识累积在后期相对缓慢,形成一条上凸线,如图 1中研制活动A所示。

当α=1时,知识累积率是线性函数,表示知识累积率随时间呈线性变化,这是一种均匀化的状态。

当α>1时,在研制初期主制造商知识累积缓慢,后期累积呈现加速的趋势,形成一条下凸线,如图 1中研制活动B所示。在航空复杂装备的市场调研和可行性论证以及设计阶段,需要对市场进行细致调研,了解客户的个性化需求,并将抽象的、模糊的需求转化为具体、准确、可实现的性能及功能要求,加之复杂装备的复杂度很高,其市场调研和可行性论证需要耗费大量的工作时间,表现为一个缓慢的知识累积进程,但当可行性论证阶段结束,产品的基本概念确定,进入设计阶段后,其知识累积速度将明显加快。

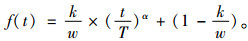

1.3 主制造商供应商协同研制中的信息交流主制造商供应商战略协同的过程是信息交流的过程[14]。如图 2所示,供应商在与主制造商完成第1次信息交流后,根据主制造商研制活动的信息,供应商工作Δt时间后,与主制造商进行第2次信息交流,此时由于主制造商研制信息更新的影响,供应商在已完成的工作中可能有部分工作需要根据接受到的最新信息进行修改,在修改完后继续进行,避免设计错误的累积;当供应商工作Δt时间后,与主制造商再进行第3次信息交流,重复此过程直到主制造商协同创新活动全部完成。

|

图 2 供应商参与航空复杂装备研制过程示意图 Fig. 2 Diagram of supplier involvement in collaborative development of aviation complex equipment |

在航空复杂装备协同研制中,当供应商提前参与时,由于供应商获得信息不完善必将引起研制过程的迭代,进而导致了重复设计和研制,这种重复设计和研制被称为设计返工[15]。不同的供应商负责航空复杂装备不同系统、设备和零件研制,而不同供应商的研制活动由于与主制造商依赖度的差异化势必会引起不同的设计迭代过程,故引入依赖度参数,依赖度指供应商研制活动对主制造商研制信息的依赖程度。若以m表示依赖度,则0≤m≤1。同时,在“主制造商-供应商”战略协同模式下,供应商的努力程度和合作程度在很大程度上决定了供应商研制活动的进度和效率水平[16],故引入协同度参数,协同度是指供应商自身的努力程度及其与主制造商的合作程度。若以u表示协同度,则0≤u≤1。

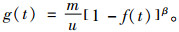

随着知识累积率的提高,供应商的设计返工率越来越低(如图 3所示),如果以g(t)表示供应商的设计返工率,始终有0≤g(t)≤1。

|

图 3 供应商研制活动设计返工函数示意图 Fig. 3 Diagram of supplier's rework function |

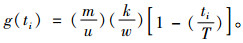

定义2 设计返工率。在主制造商供应商协同研制过程中,若已知供应商的协同度为u,供应商研制活动对主制造商研制活动的依赖度为m,则在主制造商研制时间到t时,供应商参与到协同研制中去,此时供应商研制活动的设计返工率为

|

(2) |

其中,0≤t≤T,β决定了设计返工函数的形状,β>0,特殊地,当β=0时,设计返工函数为一直线,其含义为主制造商研制活动的知识累积程度对供应商研制活动开展的影响为常数,不随知识累积程度大小而变化。

性质3 在航空复杂装备研制过程中,供应商研制活动的平均返工率与依赖度m成正比,与协同度u成反比,并且在m与u一定的情况下,β越大,则期望平均返工率越小。

证明

根据航空复杂装备研制过程与主制造商供应商的协同模式特征,本文作出以下假定。

假设1 为研究供应商参与模式的方便性,假定该项目由一个主制造商和一个供应商协同完成, 主制造商与供应商之间存在着信息依赖与联系。

假设2 假设信息交流是单向传递,即供应商研制活动的开展需要主制造商的某些研制信息,而主制造商研制活动的正常开展不需要供应商的研制信息。

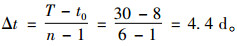

假设3 假定在主制造商研制活动进行到t0≥0时刻,供应商参与到航空复杂装备协同研制过程中来,并且交流是离散的,设供应商在随后的(T-t0)时间段内与主制造商进行n次信息交流,其中n>1,则每次信息交流的时间间隔为

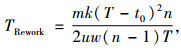

在供应商提前参与航空复杂装备的研制过程中(如图 2所示),供应商每个Δt内的时间分为两部分:一部分为设计返工时间(供应商根据主制造商最新研制信息需进行设计返工的时间);另一部分则为有效工作时间。由式(2)可以得到。

1) 设计返工时间。

|

(3) |

2) 有效工作时间。

|

(4) |

其中,ti=t0+(i-1)Δt, i=1, 2, …, n-1。

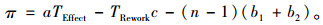

供应商提前参与航空复杂装备研制过程产生的增量利润为

|

(5) |

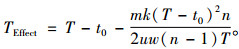

其中,aTEffect是航空复杂装备在市场上的利润(a为航空复杂装备的单位时间市场边际利润率),TReworkc为供应商的设计返工成本(c为供应商设计返工的单位时间成本),(n-1)(b1+b2)为主制造商和供应商付出的信息交流成本(b1、b2分别为主制造商和供应商的单位信息交流成本)。

为分析方便起见,结合式(1)、(2),本文只考虑α=1, β=1,此时主制造商研制活动的知识累积函数和供应商的设计返工函数均为线性:

|

(6) |

代入式(3)、(4),分别求得供应商在T-t0时间段内的有效工作时间和无效工作时间分别为

|

(7) |

|

(8) |

为使供应商提前参与协同研制过程获得全局收益最大,结合式(5)、(7)、(8),则问题转化为如下最优化问题。

|

|

(9) |

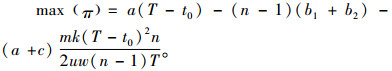

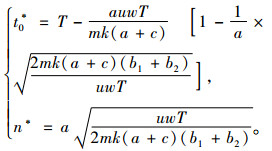

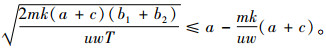

解得:

|

(10) |

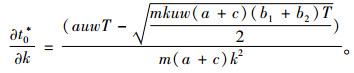

定理1 在供应商提前参与航空复杂装备协同研制的条件下,供应商最优参与时间t0*随着航空复杂装备复杂度k的增加而不断增加。

证明 由式(10)得

|

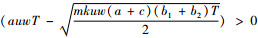

又由于供应商提前参与的条件t0*≤T成立,可得到

|

从而

故

证毕。

根据定理1,同理可以证明,在供应商提前参与的条件下,t0*是主制造商执行度w、供应商协同度u、单位时间的边际利润率a的减函数;t0*是供应商研制活动对主制造商的依赖度m、单位时间的交流成本b1和b2、单位时间的设计返工成本c的增函数。

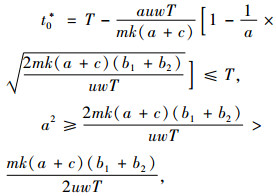

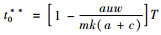

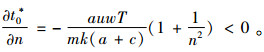

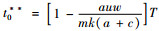

定理2 在航空复杂产品协同研制过程中,随着主制造商与供应商信息交流次数n的增加,供应商最优参与时间t0*减小,并最终趋向于一个稳定值

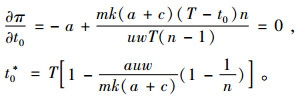

证明 由式(9)目标函数对t0求偏导,并令其为0:

|

其一阶条件为

|

可证t0*是n的减函数,并当n→∞时,供应商最优参与时间收敛于

证毕。

由此可知,在航空复杂装备协同研制过程中,主制造商与供应商过度频繁的信息交流不会有效减少供应商的参与时间,缩短研制周期。相反,会由于过多的交流造成资源的浪费,增加了研制成本。

综合定理1、2,供应商的最优参与时间受多个因素的影响,在实际研制过程中,应根据具体情况(k、w、u、m、b1、b2、a、c的具体大小)确定供应商的最优参与时间,选择合适的参与模式,提高航空复杂装备的研制效率。

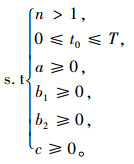

2.3 模型分析在“主制造商-供应商”模式下,供应商可以采取3种不同的参与模式。

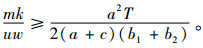

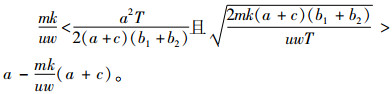

1) 供应商采取串行参与模式的条件:t0*≥T。解得

|

(11) |

式(11)说明在满足该条件下,供应商只能采取串行参与模式。一方面,由于航空复杂装备复杂度很高,供应商没有获得足够多主制造商研制信息的情况下提前参与,造成研制活动极大的不确定性,产生过高的设计返工率;另一方面,由于供应商协同度非常低,其努力程度及合作程度对研制过程影响很小,一般采取串行执行模式。

2) 供应商采取并行参与模式的条件:t0*≤0。解得

|

(12) |

式(12)说明主制造商的执行度与供应商的协同度很高。采取并行参与模式的大都为战略合作伙伴,其可为航空复杂装备主制造商带来先进技术、管理经验,降低研制风险。

3) 供应商采取部分重叠参与模式的条件:

|

当不满足式(11)、(12)时,供应商采取部分重叠参与模式,采取该模式的大都为核心供应商。

3 算例分析在飞机起落架制造过程中,主制造商负责起落架结构的设计,供应商负责起落架液压控制系统的设计。液压控制系统需要根据飞机起落架总体对液压系统所提出的操纵要求、性能品质要求、可靠性要求进行设计。

1) 将产品复杂度k简化为5个等级,分别为k1= 0.2;k2=0.4;k3=0.6;k4=0.8;k5=0.9,起落架设计的复杂度取k2=0.4。

2) 主制造商的执行度w简化为5个等级,分别为w1=0.2;w2=0.4;w3=0.6;w4=0.8;w5=0.9,主制造商的执行度取w4=0.8。

3) 将供应商对主制造商的依赖度m简化为5个等级,m1=0.2;m2=0.4;m3=0.6;m4=0.8;m5=0.9起落架液压控制系统的设计对于起落架结构的设计很依赖,取m4=0.8。

4) 将供应商的协同度u简化为5个等级,分别为u1=0.2;u2=0.4;u3=0.6;u4=0.8;u5=0.9,供应商的协同度取u1=0.2。

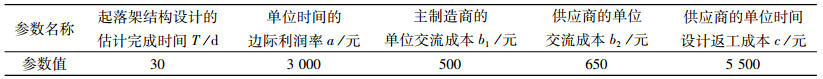

在飞机正式研制之前,飞机制造商与客户签订合同,根据客户要求,初步确定各个阶段的设计程序与时间,对于起落架的设计,经过查阅相关资料获得各项参数,见表 1。

| 表 1 相关参数 Tab. 1 Related parameters |

将上述参数值代入式(10),可得如下结果。

供应商最优参与时间为t0*=8.03≈8 d。

主制造商与供应商最优的信息交流次数为n*= 5.87≈6次。

主制造商供应商信息交流的平均时间间隔为:

|

由式(7)、(8),供应商的无效设计时间及有效设计时间:TRework=3.872d;TEffect=18.128 d。

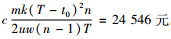

由式(5),协同研制增量收益π*=27 338元。

其中,主制造商额外的成本为

A1=(n*-1)b1=2 500元。

供应商支出的额外成本为:A2=(n*-1)b2+

1) 供应商最优参与时间为第8天,即在主制造商投入研制的8 d后开始投入起落架的协同过程,一方面,主制造商进行起落架的设计有了一定的知识积累,此时供应商进行液压控制系统的设计,设计返工几率较小,设计返工时间仅为3.872 d;另一方面,通过供应商的提前参与,相比于串行参与模式,研制周期减少了18.128 d。

2) 供应商的最优交流次数为6次。主制造商与供应商平均每4 d需要进行信息交流与沟通,一方面在主制造商的信息指导下,供应商的设计返工时间减少;另一方面,交流次数控制要在一定范围内,因为过多的交流次数会产生过高的交流成本。

3) 供应商采取部分重叠参与模式,并在最优参与时间和最优交流次数下,供应链的增量收益为27 338元。此外,信息交流成本是增量收益的减函数,随着主制造商与供应商之间的信息交流成本的减小,增量收益逐步增大,这也意味着在航空复杂装备研制过程中,如果主制造商与供应商之间能建立一个互通往来的免费平台,对双方都是很有益处的。

4 结束语在航空复杂装备协同研制过程中,如何正确判定不同供应商选择何种参与模式是其基本的问题,而学者对这方面的研究尤其是航空复杂装备的协同研制供应商参与问题研究不够完善。针对这一不足,本文从分析航空复杂装备研制机理出发,根据主制造商研制信息积累过程,考虑主制造商的执行度以及航空复杂装备的复杂度,构建了航空复杂装备研制知识累积函数;依据供应商研制活动设计返工机理,考虑供应商的依赖度与协同度,构建了航空复杂装备的设计返工函数来表征供应商研制的返工进程,在此基础上,建立供应商参与协同研制模型,基于考虑研制时间和研制成本的全局收益变量最大化为目标,研究得出航空复杂装备的复杂度、主制造商的执行度、供应商的依赖度、协同度等因素与供应商最优参与时间的关系;信息交流次数与最优参与时间的关系;供应商选择3种参与模式的判定条件。最后通过算例验证了其适用性,为航空复杂装备的实际研制过程提供参考及建议。

| [1] |

汤小平. 适应"主-供"新模式积极做好机体制造供应商[J].

航空制造技术, 2009(2): 64-65.

TANG Xiaoping. Adapting to new mode of main manufacturer-supplier, devoted to be an excellent airframe supplier[J]. Aeronautical Manufacturing Technology, 2009(2): 64-65. |

| [2] |

LUO Changyue, MALLICK D N, SCHROEDER R U. Collaborative product development: exploring the role of internal coordination capability in supplier involvement[J].

European Journal of Innovation Management, 2010, 13(2): 244-266.

DOI: 10.1108/14601061011040276. |

| [3] |

金兴明. 并行工程及其在航空电子产品研制中的应用[J].

航空学报, 2001, 22(6): 505-508.

JIN Xingming. Concurrent engineering and its application in R&D of avionics[J]. Astronautica Sinica, 2001, 22(6): 505-508. |

| [4] |

侯亮, 韩东辉, 林祖胜. 制造企业产品协同开发链及其实施框架研究[J].

科技进步与对策, 2006(4): 133-135.

HOU Liang, HAN Donghui, LIN Zusheng. Research on the architecture of product collaborative development chains[J]. Science & Technology Progress and Policy, 2006(4): 133-135. |

| [5] |

KRISHNAN V, EPPINGER S, WHITNEY D. Iterative overlapping: accelerating product development by preliminary information exchange[C], in Proc. ASME Design Theory and Methodology Conf., DE-vol, 1993, 53: 223-231.

|

| [6] |

徐岩, 姜澄宇, 郑洪源, 等. 并行工程中下游事件启动时刻研究[J].

机械科学与技术, 2005, 24(1): 115-118.

XU Yan, JIANF Chengyu, ZHENG Hongyuan, et al. A research on startup time of downstream phase in concurrent engineering[J]. Mechanical Science and Technology, 2005, 24(1): 115-118. |

| [7] |

马文建, 刘伟, 李传昭. 并行产品开发中设计活动间重叠与信息交流[J].

计算机集成制造系统, 2008, 14(4): 631-635.

MA Wenjian, LIU Wei, LI Chuanzhao. Overlapping and communication frequency between activities within concurrent product development[J]. Computer Integrated Manufacturing Systems, 2008, 14(4): 631-635. |

| [8] |

衡思迎. 型号产品研制过程中的并行策略研究[D], 辽宁: 沈阳航空航天大学, 2011.

HENG Siying. Study on the concurrency strategy of project product development process[D]. Liao ning: ShenYang Aerospace University, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10143-1012316620.htm |

| [9] |

王红雨, 顾翠, 敬石开. 模型成熟度驱动的航天IPT协同研制模式研究[J].

航天制造技术, 2013, 10(5): 63-68.

WANG Hongyu, GU Cui, JING Shikai. Research on cooperative model of serospace IPT friven by model maturity[J]. Aerospace Manufacturing Technology, 2013, 10(5): 63-68. |

| [10] |

范玉青, 梅中义, 陶剑.大型飞机数字化制造工程[M].北京:航空工业出版社, 2011: 246-249.

|

| [11] |

宋欣. 复杂产品设计知识模型构建及其重用方法研究[D]. 天津: 天津大学, 2009.

SONG Xin. Research on knowledge modeling and model reuse method for complex production design[D]. TianJin: Tianjin University, 2009. http://cdmd.cnki.com.cn/article/cdmd-10056-2010090216.htm |

| [12] |

李旭宇. 复杂机电耦合系统的并行设计方法研究[D]. 长沙: 中南大学, 2004.

LI Xuyu. Research on the current design methods of complex electro-mechanical systems[D]. Changsha: Central South University, 2004. http://cdmd.cnki.com.cn/Article/CDMD-10533-2004116103.htm |

| [13] |

AXELSSON B, VAN WEELE A J. Driving and enabling factors for purchasing involvement in product development[J].

European Journal of Purchasing and Supply Management, 2000, 6(2): 129-141.

DOI: 10.1016/S0969-7012(00)00002-2. |

| [14] |

李娟, 黄培清, 顾锋. 供应链上相关信息的共享激励及共享价值分配[J].

系统管理学报, 2008, 17(1): 78-81.

LI Juan, HUANG Peiqing, GU Feng. Incentives and value allocation of correlation demand sharing in a supply chain[J]. Journal of Systems & Management, 2008, 17(1): 78-81. |

| [15] |

张定华, 冯涛, 陈冰, 等. 成熟度驱动的设计活动重叠执行模型研究[J].

中国机械工程, 2009, 20(24): 32-38.

ZHANG Dinghua, FENG Tao, CHEN Bing, et al. Research on maturity-driven design activity overlapping model[J]. China Mechanical Engineering, 2009, 20(24): 32-38. |

| [16] |

陈洪转, 刘思峰, 何利芳. "主制造商-供应商"协同主体双重努力最优合作协调[J].

系统工程, 2012, 30(7): 31-34.

CHEN Hongzhuan, LIU Sifeng, HE Lifang. The optimal cooperation and coordination eechanisms of "main manufacturer-supplier" collaborative bodies through double efforts[J]. Systems Engineering, 2012, 30(7): 31-34. |

2016, Vol. 19

2016, Vol. 19