我国越来越多的制造企业采用精益生产来提高生产率,降低成本。在制造企业推进精益生产模式初期,精益水平更多体现在生产现场,如何将现场呈现的精益水平提升与企业战略目标关联起来是坚定企业信心,帮助企业正确决策的重要环节,对企业判断目前生产管理水平和确定未来发展方向有重要作用。国内外许多学者和咨询公司从不同的角度对精益水平评价进行了探索和研究。Soriano-Meier等[1]基于Karlsson等[2]开发的精益生产原则模型对英国日用陶瓷行业三十多家公司进行调查,确定9种精益生产变量来评估制造企业的精益等级。Wan[3]采用数据包络分析法建模来衡量生产系统的精益性和敏捷性。Fullerton等[4]强调在评估精益绩效的同时考虑财务和非财务绩效的重要性。周碧华[5]在绩效评价体系综述中提出了基于精益管理理念的企业绩效体系并验证了实用性。王青亮[6]从成本角度提出了精益改善绩效评价模式。精益水平评价一般分为建立精益水平评价指标及对其评价2个步骤。

在精益水平指标的建立阶段,很多企业采用平衡计分卡和关键绩效指标等方法。高层管理者关注的绩效评价指标多为战略指标,反映企业战略经营活动的期望值,具有长期性及宏观性,是对企业整体发展的总要求。高层管理者与生产现场管理者所关注的指标并不相同,从战略指标评价体系中无法直接反映精益水平。研究精益水平评价的文献[1-6]多数是直接提出精益水平指标体系,运用评价方法得出结果,而没有考虑精益指标与企业战略目标之间的联系,缺乏绩效评价体系与精益水平评价体系的映射关系,所得结论对企业的指导意义欠缺。在精益推行过程中,若某项战略指标需要改进,但因企业战略目标评价体系无法直接反映精益水平,不能确定应着重改进的生产现场指标,即无法将企业改善目标落实到日常生产工作中。如何在战略目标评价体系的基础上,体现对生产现场的管理要求,明确精益水平指标的改变对战略指标的影响,帮助高层管理者决策尚需进一步的研究。本文提出一种新的评价模式,将企业战略目标绩效评价指标转换为精益水平指标,利用解释结构模型建立网络层次模型,确定关键精益水平评价指标,利用模糊网络分析法与灰色理论进行求解综合评价。

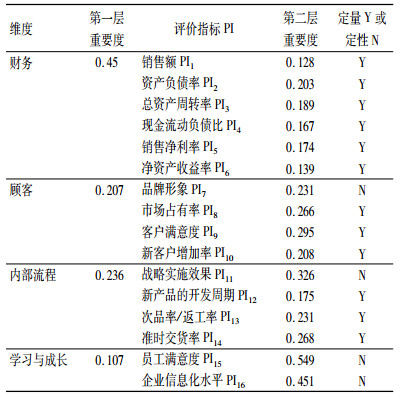

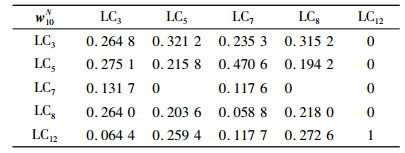

1 明确两种评价指标体系间关系 1.1 企业绩效评价指标某大型钢铁加工企业共有酸洗、轧机、镀锌、精整和热处理6条生产线,生产酸洗卷、冷轧制卷、镀锌卷和全工序卷等多种产品系列。以该企业为研究对象,推行精益生产取得一定成效后,企业希望在明确目前精益水平基础上找出精益实施过程中的不足及未来的重点改进方向。为保证指标有效性,在对国内外相关文献企业战略指标[7-9]的研究基础上,提出面向企业战略目标的绩效评价指标体系,并结合对案例企业所在钢铁行业的问卷调查和企业高层访谈后进行修改,最终确定战略指标如表 1所示。

| 表 1 战略指标体系 Tab. 1 Strategic indexes system |

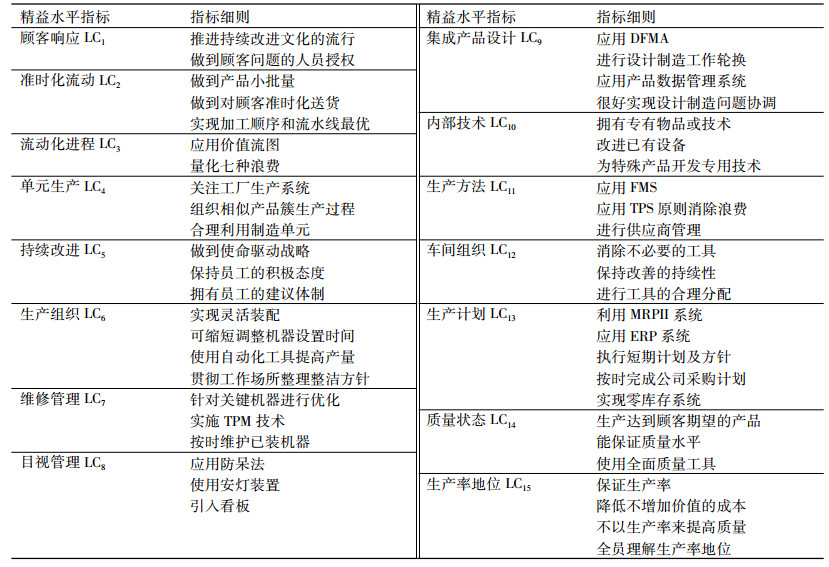

为确定合适的精益水平指标,在企业内部选择了8名生产线管理者,并聘请2位外部精益咨询人员,成立改善团队。在对生产线进行详细调研了解以后,以相关文献[10-12]精益指标为基础,结合案例企业生产现场实际确定精益水平评价指标如表 2。

| 表 2 精益水平指标 Tab. 2 Lean level indexes |

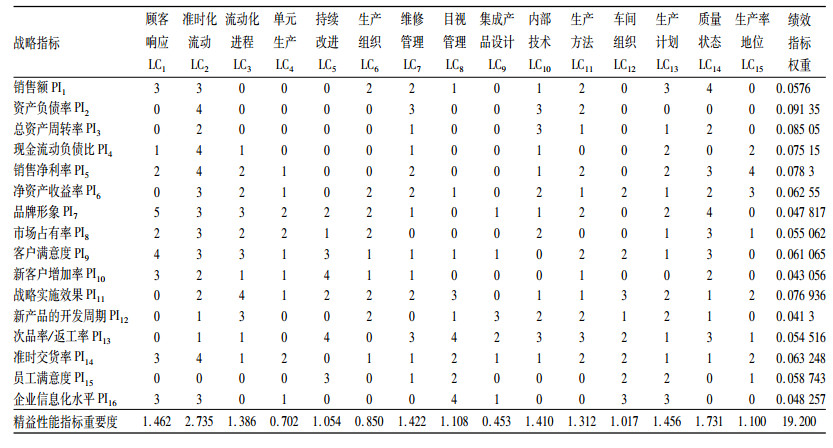

制造企业的核心为生产加工过程,企业存在的目的是为顾客快速高效地提供高质量低成本的产品,企业精益化水平和企业战略目标是建立在产品的基础上。因此,考虑产品交付顾客过程中最重要的过程周期时间、成本、质量、生产速率、顾客满意度5个方面,将其作为连接2种指标体系的中间变量。由改善团队共同判断2种指标体系各指标与5个中间变量是否存在显著相关关系。以同时与2种指标显著相关的中间变量数量作为两指标间的相关程度,并建立战略指标与精益水平指标之间的二维关系矩阵如表 3。相关程度取值范围为0~5,0表示最不相关,5表示最相关。以顾客响应和销售额之间的关系为例,顾客响应与中间变量中的过程周期时间、质量和顾客满意度正相关,而销售额与过程周期时间、成本、质量和顾客满意度之间显著相关,同时与顾客响应和销售额相关的中间变量为过程周期时间、质量和顾客满意度3个,因此两者相关系数为3。2种指标体系各指标间的赋值体现了精益水平指标与企业战略指标间的紧密程度。在构建出的二维关系矩阵中采用独立配点法进行权重的转换,按照重要度进行排序。

| 表 3 战略指标与精益水平指标的二维关系矩阵 Tab. 3 Two dimensional relationship matrix of strategic indexes and lean indexes |

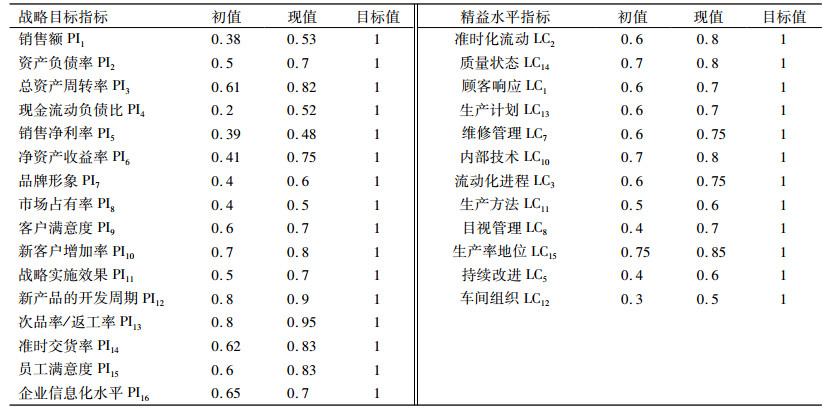

精益水平评价针对复杂的生产系统,涉及生产的各个方面,其内部元素不是简单的线性依存关系,而是存在着反馈作用,此时精益水平指标体系结构更类似于网络结构。因AHP只能解决层次性较强的指标体系[13],故本文采用网络分析法。图 1为典型的ANP结构。

|

图 1 典型的ANP结构 Fig. 1 Typical ANP structure |

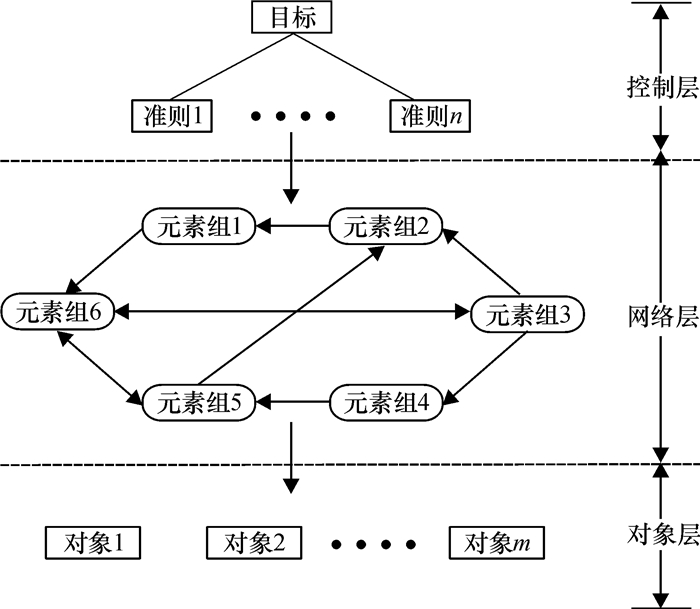

为避免信息的不完全或不精确性带来的偏差,用模糊数来表示决策者的偏好更为合适。将模糊综合评价法与ANP法相结合的FANP法能提高评价的准确性。1996年,Chang[14]提出了求解模糊层次分析模型的程度分析方法。2003年,Mikhailov[15]提出了求解FANP模型的模糊优先规划方法(fuzzy preference programming,FPP),该方法适用于具有一致性的ANP网络及具有不一致性的复杂ANP网络。本文利用FANP法评价的步骤如图 2所示,权重计算采用FPP方法求解。

|

图 2 基于FANP法的精益评价基本步骤 Fig. 2 Basic steps of lean evaluation based on FANP |

对各指标的评价过程需确定目标最优指标集F*,设F*=[j1*, j2*, …, jn*], 其中jn*表示第n个指标的目标最优值。由改善团队评定战略目标评价体系和精益水平评价中各指标的初始值、现值以及目标最优值。针对不同指标,标准化处理后得到各指标的标准值矩阵。其中定性指标按照模糊统计的原理将指标数值转化为区间[0, 1]的量化值,定量指标按照指标的不同性质采用不同的规范化函数进行无量纲化标准处理[16]。

精益水平评价是对已实施精益企业距离理想状态差距的评判,利用灰色关联度评价法计算各评价对象与“理想点”的关联度作为评价结果[18]。在明确反映系统特征的数列基础上,根据关联度计算公式计算出关联度,利用关联度评价各对象的优劣。利用该方法对样本量的大小无要求,也不需有典型的分布规律,计算简便的同时可进行多指标直接对比,避免主观因素的影响。

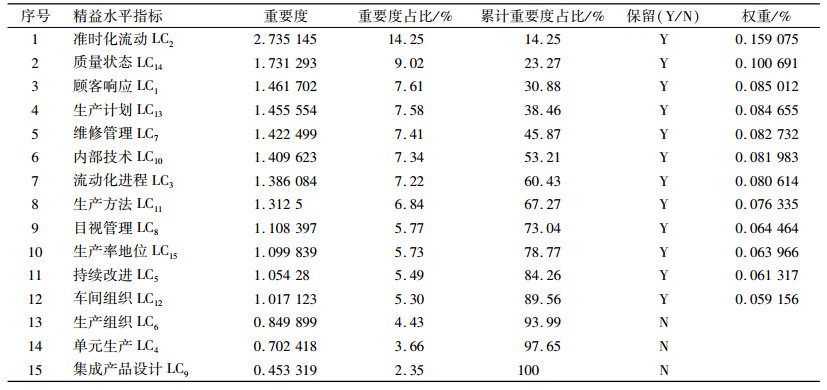

3 精益水平评价应用 3.1 建立精益水平评价指标体系根据战略指标与精益水平指标之间的二维关系矩阵计算出各精益水平指标重要度后,按重要度排序如表 4所示。根据帕累托原则,当精益水平指标的重要度不足1时表明与战略指标基本无关,因此剔除重要度不足1的3个指标,即生产组织、单元生产和集成产品设计。可以看出剩余指标的累计重要度占比近90%,依然能够较好反映与战略指标之间的关系。

| 表 4 精益水平指标重要度 Tab. 4 Lean performance indexes' importance degree |

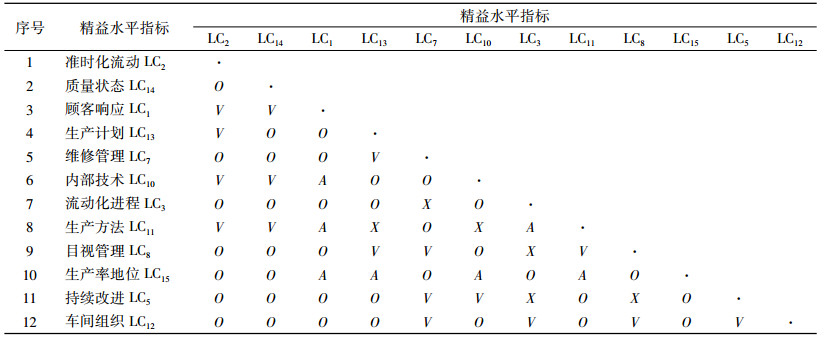

剔除冗余指标以后,专家组对简化后的精益指标分析,其关系如表 5所示。表中, V表示所在行指标影响所在列指标; A表示所在列指标影响所在行指标; X表示行指标与列指标相互影响。

| 表 5 精益水平指标相互关系矩阵 Tab. 5 Lean performance indexes' correlation matrix |

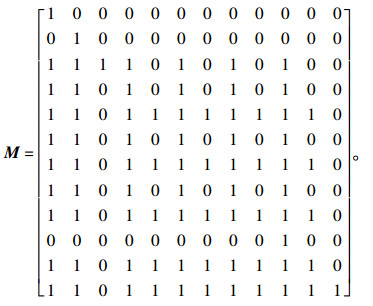

邻接矩阵A是由相互关系矩阵引出的,它是按照已定规则用1和0来代替V、A、X[17]。根据相互关系矩阵建立出邻接矩阵A,进而得到可达矩阵M。

|

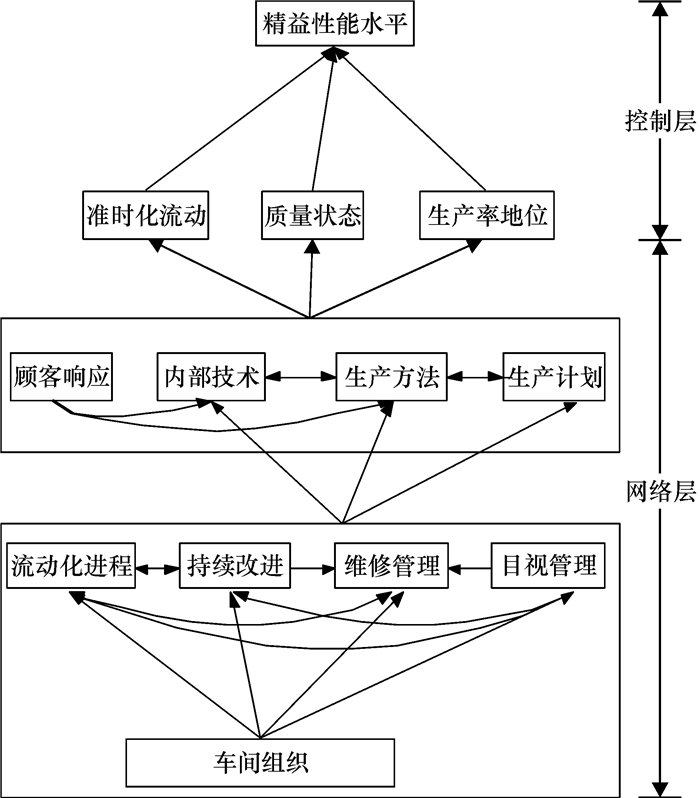

根据可达矩阵M可得精益水平评价解释结构模型(图 3)。

|

图 3 精益水平评价多层次ANP模型 Fig. 3 Lean performance evaluation's multilevel ANP model |

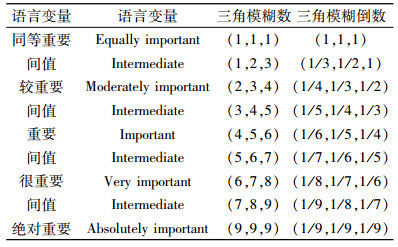

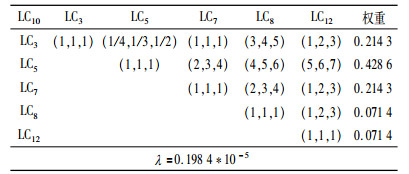

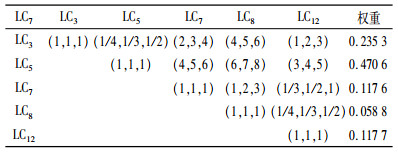

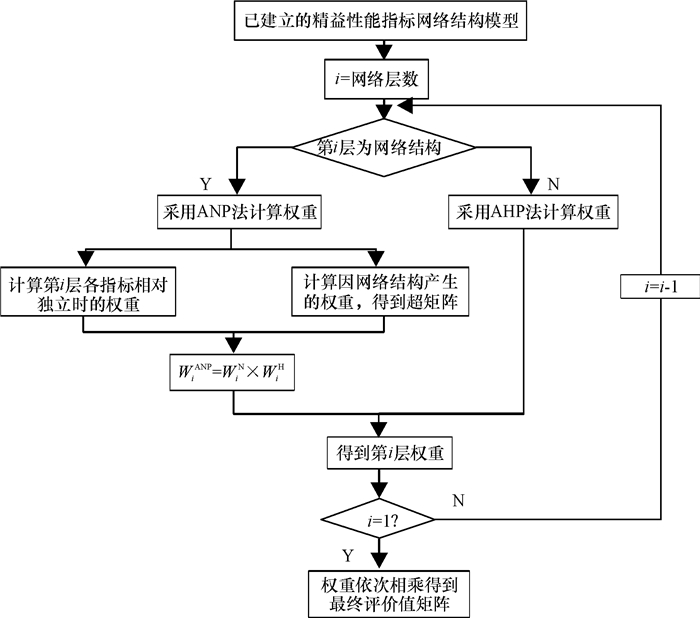

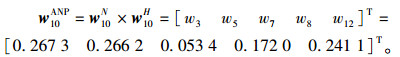

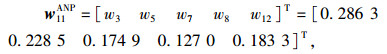

精益水平网络层次模型包含两个层级,网络内部元素不仅要相对于上层元素进行重要性比较,还要进行网络内的横向比较。确定权重过程中,专家组对准则和指标进行两两比较,并将专家意见用对应的三角模糊数表示,建立准则与指标两两比较的判断矩阵,三角模糊数对应关系如表 6所示。模糊判断矩阵中的下界l、上界u和最可能值m由改善团队确定,上下界差值根据模糊程度确定为2。如对于 内部技术LC10,计算权重w10H(表 7)以及w10N超矩阵。

| 表 6 三角模糊数与语言变量关系表 Tab. 6 Relationship table of triangular fuzzy numbers and linguistic variables |

| 表 7 w10N的计算 Tab. 7 Calculation of w10N |

对表 7,权重可通过FPP法转化为求解非线性规划并用Lingo软件求解。由图 6可知,维修管理LC7受到流程化进程、持续改进、目视管理和车间组织的影响如表 8,同理可得其他w10, jN,最后得到超矩阵w10N(表 9)。

|

| 表 8 w10, 7N的计算 Tab. 8 Calculation of w10, 7N |

| 表 9 内部技术的超矩阵w10N Tab. 9 Hypermatrix of internal skill w10N |

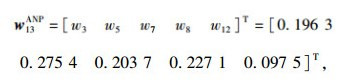

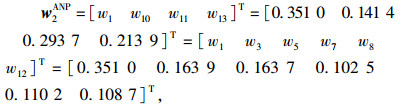

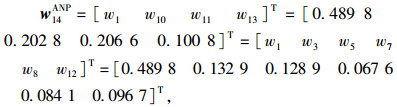

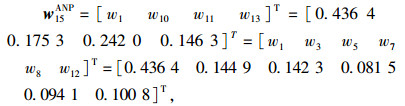

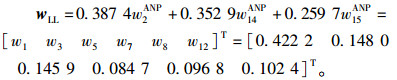

受篇幅限制,不详细给出其他指标综合权重的计算过程,计算出其余数据如下:

|

|

|

|

|

|

经过FANP模型的分解,战略目标的精益水平最终可用6个关键精益指标衡量,分别为顾客响应、流动化进程、持续改进、维修管理、目视管理和车间组织。

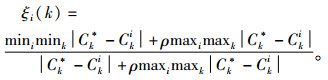

3.3 计算综合评价结果及分析对指标进行等级评定并进行标准化处理。将目标最优值作为参考列,初值及现值作为比较数列。利用关联分析法求得第k个指标的不同值与最优值的关联系数[18]。

|

(1) |

式(1)中,k表示指标,Ck*表示第k个指标的最优值,Cki中i=1,2,3分别表示初值、现值和目标值,ρ∈[0, 1],一般取ρ=0.5。求出各指标的关联系数矩阵,其综合评价结果如表 10所示。

| 表 10 综合评价结果 Tab. 10 Result of comprehensive assessment |

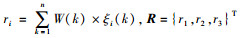

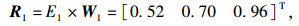

又

企业战略目标评价结果为

|

关键精益水平评价结果为

|

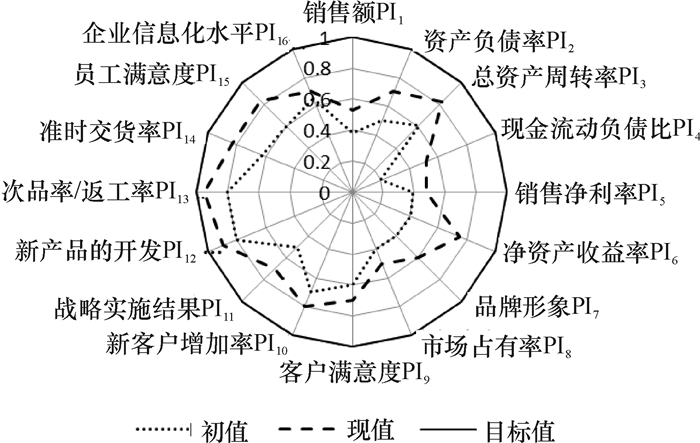

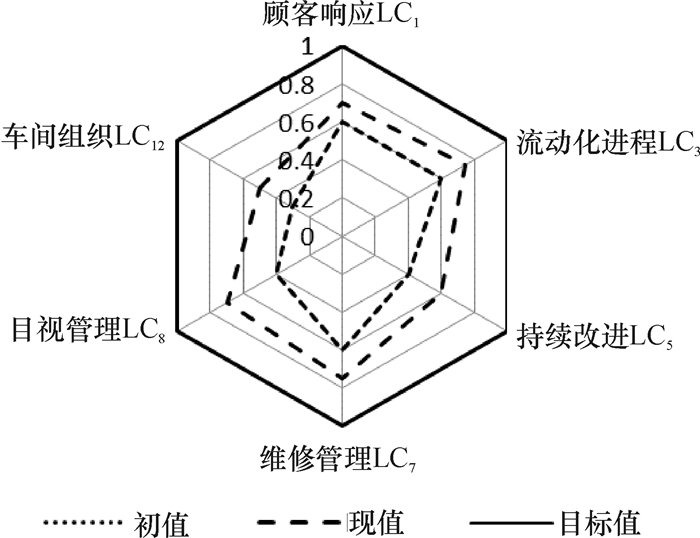

利用企业绩效评价体系可明确企业战略目标的实现情况和定位企业未来发展,而关键精益水平评价是对企业生产现场精益水平的衡量。可以看出,关键精益水平评价与战略目标绩效评价结果最大偏差不超过5%,误差在可接受范围内可以认定相同,证明面向企业战略目标的绩效评价体系与精益水平评价体系两者之间的映射规则成立。更为重要的是,企业可以利用二维关系矩阵分析关键精益水平的不足对某项战略目标绩效指标的影响,有利于管理者找到影响绩效评价指标的关键精益水平指标,并做出合理的改进决策。由表 10可得企业战略目标评价指标雷达图(图 4)及目前关键精益水平指标的雷达图(图 5)。

|

图 4 企业绩效评价指标雷达图 Fig. 4 Radar map of enterprise's performance evaluation indexes |

|

图 5 企业关键精益水平指标雷达图 Fig. 5 Radar map of enterprise's key lean performance indexes |

1) 本文提出的模型实现了企业的战略目标转化为现场可执行的精益指标。根据图 4可以看出案例企业的战略实施效果没有达到预期水平,通过二维关系矩阵(表 3)找到关键精益水平评价体系中与战略实施效果相关性最强的指标为流动化进程,就可以确定对流动化进程这个精益指标的改进对于提高企业战略实施效果最好,因此企业下一阶段重点即为改善精益指标中的流动化进程,

2) 本文提出的模型可指导精益指标的改善方向。尽管该企业在推行精益生产后各项精益水平指标相比初始值已经有所提高,流动化进程、维修管理及顾客响应的改善进度尚可,但车间组织以及持续改进方面仍与最优值有较大差距。经过分析,案例企业在消除不必要工具、保持改善的持续性以及保持员工的积极态度方面做得还不够。在目视管理方面进展较大,较好的将生产现场的部分信息做到了目视化,但依然需要完善目视管理实施的机制。

4 结论本文针对制造企业战略目标绩效指标无法反映生产现场运作能力及指导精益改善的问题进行深入分析,以生产过程周期时间、成本、质量、生产速率和顾客满意度为中间变量,采用二维关系矩阵建立现行战略目标绩效评价体系与精益水平评价体系之间的映射规则,并利用模糊网络分析法及灰色关联度对所建立的战略目标精益水平评价指标模型进行评价,可以在现行战略目标评价体系基础上确定企业精益水平及存在的问题,找到企业应重点改进的方向并给出相关建议。本文提出的评价模型可作为企业高层管理者深刻理解精益本质,将企业战略目标与精益推进结合进行判断决策的重要工具,也能够帮助企业基于战略目标而确定精益改善重点。此外,模型中的指标及相关细则可根据不同企业的实际进行调整,因此具有较好的灵敏性。未来的研究方向是本文对于两种评价体系之间的映射规则采取了专家评价法,可以采取更加客观的研究方法。

| [1] |

SORIANO-MEIER H, FORRESTER P L. A model for evaluating the degree of leanness of manufacturing firms[J].

International Journal of Integrated Manufacturing Systems, 2002, 13(2): 104-109.

DOI: 10.1108/09576060210415437. |

| [2] |

KARLSSON C, AHLSTROM P. Assessing changes towards lean production[J].

International Journal of Operations and Production Management, 1996, 16(2): 24-41.

DOI: 10.1108/01443579610109820. |

| [3] |

WAN H. Measuring leanness of manufacturing systems and identifying leanness target by considering agility[D]. Virginia Polytechnic Institute and State University, 2006.

|

| [4] |

FULLERTON R R, WEMPE W F. Lean manufacturing, non-financial performance measures, and financial performance[J].

International Journal of Operations and Production Management, 2009, 29(3): 214-240.

DOI: 10.1108/01443570910938970. |

| [5] |

周碧华. 基于精益管理理念的企业经营绩效评价体系构建及应用[J].

价值工程, 2005, 24(3): 68-71.

ZHOU Bihua. The design and apply of corporation performance estimate system based on keep improving idea[J]. Value Engineering, 2005, 24(3): 68-71. |

| [6] |

王青亮. S公司精益化装配线设计与精益改善绩效评价方法研究[D]. 天津: 天津大学, 2007.

WANG Qingliang. A study on design of lean assembly line in s corporation and lean improvement performance evaluation methods[D]. Tianjin: Tianjin University, 2007. |

| [7] |

方振邦, 王国良, 余小亚. 关键绩效指标与平衡计分卡的比较研究[J].

中国行政管理, 2005(5): 82-85.

FANG Zhenbang, WANG Guoliang, YU Xiaoya. Comparative study of key performance indicators and the balanced scorecard[J]. Chinese Public Administration, 2005(5): 82-85. |

| [8] |

王佳凡. 基于平衡计分卡的制造企业核心竞争力评价体系构建[J].

财务管理, 2011, 2(4): 24-25.

WANG Jiafan. Manufacturing enterprise core competitiveness evaluation system build based on the balanced scorecard[J]. Commercial Accounting, 2011, 2(4): 24-25. |

| [9] |

李伟成. 基于平衡计分卡的政府部门绩效管理研究[D]. 武汉: 华中科技大学, 2012.

LI Weicheng. Study on performance management in government department based on balanced scorecard[D]. Wuhan: Huazhong University of Science and Technology, 2012. |

| [10] |

VINODH S, VIMAL K E K. Thirty criteria based leanness assessment using fuzzy logic approach[J].

International Journal of Advanced Manufacturing Technology, 2012, 60(9-12): 1185-1195.

DOI: 10.1007/s00170-011-3658-y. |

| [11] |

VINODH S, CHINTHA S K. Leanness assessment using multi grade fuzzy approach[J].

International Journal of Production Research, 2009, 49(2): 431-445.

|

| [12] |

LIN C T, CHIU H, TSENG Y H. Agility evaluation using fuzzy logic[J].

International Journal of Production Economics, 2006, 101(2): 353-368.

DOI: 10.1016/j.ijpe.2005.01.011. |

| [13] |

王莲芬. 网络分析法(ANP)的理论与算法[J].

系统工程理论与实践, 2001(3): 44-50.

WANG Lianfen. The theory and algorithm of analytic network process[J]. System Engineering Theory and Practice, 2001(3): 44-50. |

| [14] |

CHANG D Y. Applications of the extent analysis method on fuzzy AHP[J].

European Journal of Operational Research, 1996, 95(3): 649-655.

DOI: 10.1016/0377-2217(95)00300-2. |

| [15] |

MIKHAILOV L. Deriving priorities from fuzzy pairwise comparison judgements[J].

Fuzzy Sets and Systems, 2003, 134(3): 365-385.

DOI: 10.1016/S0165-0114(02)00383-4. |

| [16] |

郝海, 踪家峰.系统分析与评价方法[M].北京:经济科学出版社, 2007.

|

| [17] |

SINGH M D, Kant R. Knowledge management barriers: An interpretive structural modeling approach[J].

International Journal of Management Science and Engineering Management, 2008, 3(2): 141-150.

|

| [18] |

范莉莉, 高喜超, 叶常发. 企业核心竞争力的灰色关联度评价方法[J].

管理学报, 2011, 8(12): 1859-1865.

FAN Lili, GAO Xichao, YE Changfa. Grey relational evaluation method for core competence of enterprises[J][J]. Chinese Jounal of Management, 2011, 8(12): 1859-1865. DOI: 10.3969/j.issn.1672-884X.2011.12.018. |

2016, Vol. 19

2016, Vol. 19