文章信息

- 谭琛, 刘恒

- TAN Chen, LIU Heng

- 智能化数控机床设计研究

- Design and Research of Hydraulic Excavator Intelligent

- 广西民族大学学报(自然科学版), 2017, 23(3): 71-75

- Journal of Guangxi University for Nationalities(Natural Science Edition), 2017, 23(3): 71-75

-

文章历史

- 收稿日期: 2017-05-04

数控机床是一种通过数字化程序控制的机床.

自从1952年美国PARSON公司研制出首台数控机床以来,数控机床有了飞跃式发展, 其应用领域已从航天、航空领域发展到工业生产的各个领域.由于其能完成普通机床无法完成的加工工艺,且自动化程度高,制造周期短,正在逐渐替代普通机床.数控机床已从最初NC数字控制技术发展到CNC计算机数控系统[1].

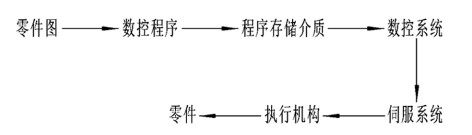

1 数控机床工作过程数控机床的工作过程如图 1所示.首先数控编程人员需根据设计人员给出的零件图进行分析,制定数控加工工艺,最终编制出数控程序.数控系统会根据数控程序向伺服系统发出动作指令.伺服系统接到指令后通过伺服电机驱动运动部件(如丝杠及主轴等)动作, 最终实现切削加工.

|

| 图 1 数控机床工作过程 Fig. 1 Working process of NC machine |

2 先进制造技术

先进制造技术是融合了计算机控制技术、信息技术等多学科的制造技术.它主要分为网络制造、敏捷制造和并行工程.

网络制造指利用网络技术完成用户需求、设计、生产、质量等相关数据的实时通信及信息共享, 提高制造流程信息传输效率,增进各协助组织的协作沟通.敏捷制造是指企业快速调整自身,来适应多变的市场,利用先进方式来高速、低耗完成制造,赢得竞争.并行工程是对产品制造及其相关过程进行并行作业的工作模式,需综合考虑各种相关因素,强调部门间的协同工作,以便最大程度减少反复设计工作.

在技术飞速发展的今天,市场瞬息万变,产品换代周期大为缩短,如何能快速、高效的响应市场变化,用最短时间加工出最优质的产品显得极为重要,为此笔者提出智能化数控机床理念来满足先进制造的要求[2-5].

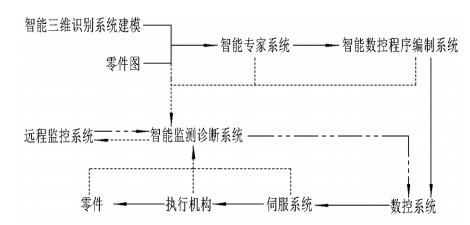

3 智能化数控机床设计为了使数控机床能满足先进制造生产的需要,这里提出了智能化数控机床设计理念,其工作原理如图 2所示.

|

| 图 2 智能化数控机床工作原理 Fig. 2 Working principle of intelligent CNC machine |

首先将设计人员设计的零件图或智能数控机床利用智能三维识别系统建立的三维模型输入智能数控机床的中央控制计算机内,在中央控制计算机内利用已建立起的智能专家系统和用户或设计者的设计要求来编制数控加工工艺,然后输入到智能数控程序编制系统,计算机根据数控工艺要求和用户对加工件的参数要求自动编制出数控程序,最后数控程序通过数控系统向伺服系统发出指令控制执行机构对待加工零部件进行加工.同时,该智能化数控机床具有智能监测诊断系统,能够对智能三维识别系统建立的模型、输入的设计零件图、智能专家系统状态、智能数控程序编制系统状态、伺服系统运行状态、执行机构运行状态和加工零部件所处状态进行在线监测诊断,专业技术人员可通过远程监控系统观察机床相关运行状态,并通过智能监测诊断系统操纵数控系统来控制数控机床运行状态,从而实现数控机床的智能化.由于有智能监测诊断系统和远程监控系统,数控操作人员可实现一个人同时管理一批数控机床,极大提高生产效率.

3.1 智能三维识别系统在对国外先进设备的引进、消化、吸收过程中,由于资料有限,国外技术封锁,很多设备零部件没有现成的图纸,需对设备零部件进行测绘,而对设备零部件的测绘通常是靠人工通过测量工具来完成,这种方式对简单的、规则的零部件测绘没有什么困难,但对于不规则、较精密、结构复杂的关键性零部件的测绘,往往费时、费力,且达不到设备所需的精度要求.图 3所示为美国JOY公司生产的采煤机行星减速器,其结构比较复杂,各齿轮有配合要求,因此,测绘工作量较大,且测绘精度要求较高,根据测绘生产出的设备零部件往往达不到设备使用性能要求.

|

| 图 3 采煤机行星减速器齿轮 Fig. 3 Planetary gear reducer of Shearer |

为满足前文提到的先进制造中的敏捷制造,用最短时间设计生产出高质量的产品,在零部件测绘过程中,应尽量缩短测绘时间,同时要保证测绘精度,这里可采用智能三维识别系统来完成快速、高质量测绘.

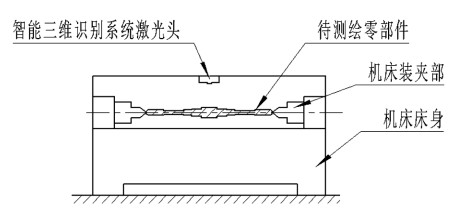

如图 4所示,以数控车床为例,待测绘零部件在数控车床上通过装夹部固定,利用智能三维识别系统激光头进行频扫,然后通过计算机成像.目前在三维激光扫描仪器领域已有很多产品,如LDI Surveyor-ZS/WS超高精度三维激光扫描仪,其测量精度已达到0.01 mm,支持Geomagic、CATIA、SolidWorks、Proe、UG、3D Max、Maya等输出格式,完全可以满足绝大部分测绘要求.

|

| 图 4 智能三维识别系统工作原理 Fig. 4 Working principle of intelligent 3D recognition system |

由于其安装在数控机床的上部,因此,同时也可作为零部件加工过程中尺寸检测的仪器,但应当注意的是在刀具切削过程中,智能三维识别系统激光头防护盖关闭,避免切削铁屑或冷却液损坏激光头,当刀具停止工作时,再进行检测.

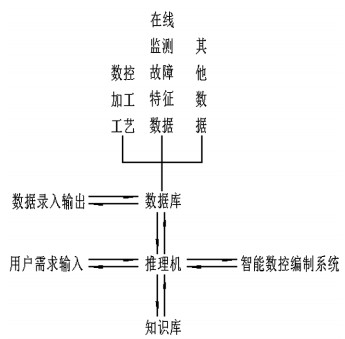

3.2 智能专家系统如图 5所示,智能专家系统是智能化数控机床的重要组成部分,存储有大量数控机床加工制造中宝贵的经验知识,相当于把经验丰富、技术水平较高的专业数控人员的经验知识集成到数控机床内,是智能化数控机床的大脑.

|

| 图 5 智能专家系统工作原理 Fig. 5 Working principle of intelligent expert system |

首先,该系统拥有一个强大的知识库,且该知识库是能不断更新的,能够涵盖数控机床工作过程中需要的大部分经验知识.用户根据实际需要向推理机输入零部件图、智能三维识别系统建立的模型、零部件材料、切削加工要求等参数,推理机分析计算后调用知识库中的经验知识,向智能数控程序编制系统提供合理的数控机床加工工艺流程.智能数控程序编制系统根据加工工艺流程自动编制数控程序.

同时,智能专家系统也能够不断地学习,其拥有学习数据库,能够将人工录入的和智能监测诊断系统实时监测所得的数据输入数据库.存储在数据库中的数据经过相关专家的研究论证和推理机的分析计算处理优化后,汇入知识库,从而保证知识库能不断更新和优化.在这里需要强调的是此处的数据库和知识库的功能是不同的,该数据库是存储来自智能监测诊断系统实时监测所得的和人工录入的原始数据的数据库,其数据未经过分析优化,是不能用来指导数控加工的,而知识库中的数据是经过专家论证和分析优化的,主要用来指导数控加工.

数据库中存储的数据主要有数控加工工艺、在线监测故障特征数据及其他数据.其中的数控加工工艺数据主要包括零件装夹、定位、走刀路线、切削刀具选用、工序划分、切削速度、切削量、刀具切削角度、切削刀具磨损程度、刀具切削速度和切削温度等,在线监测故障特征数据主要包括零部件检测影像资料、零部件在线检测尺寸资料、刀具加速度信号数据、刀具切削温度数据、刀具位置及切削速度数据等,这些数据对于数控机床切削加工效率和质量都有重要影响.

零部件加工前,要制定合理的数控加工工艺,选择合适的刀具和夹具,确定合适的切削用量和对刀点位置等,制定合理的工序及走刀路线,从而保证加工精度及质量.

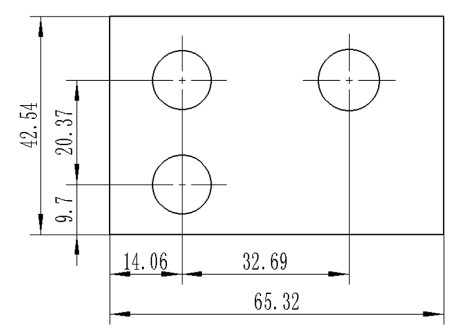

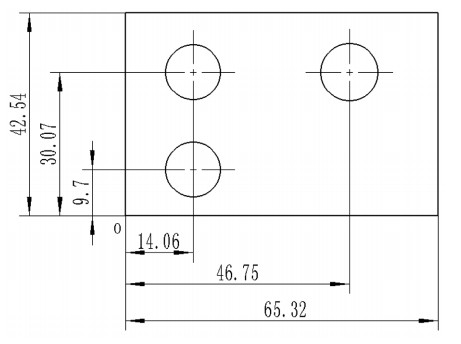

数控加工工艺不同,其加工质量也会不同.一般情况下,零部件的设计尺寸标注是以零部件的功能和装配要求为依据的.如图 6所示,该零件是以孔距作为主要的标注依据的,这样能减少累计误差,并满足装配需要[6].

|

| 图 6 错误的加工工艺尺寸 Fig. 6 An example of an error in machining size |

但在数控加工中,为方便设计、工艺、检测基准与编程原点设置相一致,应当以同一基准标注坐标位置尺寸.如图 7所示,正确的标注方法为,在水平和垂直方向边长和圆心位置都以原点O为起点来标注.

|

| 图 7 正确的加工工艺尺寸 Fig. 7 An example of an correct machining size |

在数控切削加工中切削刀具的选择是一种需要经验的工作,每种刀具都有优缺点,例如碳素工具钢淬火后具有较高的硬度,价格低廉,但其淬火时容易产生变形和裂纹,且耐热性较差,温度达到200℃时就失去原有硬度.而硬质合金硬度高、耐热性和耐磨性好,但其强度和韧性较差,工艺性差.另外,刀具的切削角度等也都会影响零部件加工质量.选取哪种刀具才能够经济、高效切削,往往是工人通过长期大量的实践知识来获得的.由于工人的技术水平不尽相同,往往导致零部件加工质量也不尽相同.所以需要将数控加工过程中刀具选择的经验利用智能专家系统固化下来,最终实现利用智能专家系统来完成刀具选择工作.

3.3 智能数控程序编制系统目前数控程序编制主要有人工编制和自动编制两种,其中自动数控程序编制的方法主要是数控程序编制人员用相关数控语言编出源程序,再通过相关软件自动生成数控加工程序,常见的软件有CAXA-ME、SOLIDWORKS等.而智能数控程序编制系统无须数控人员编制源程序,其利用智能专家系统输出的知识库知识自动生成源程序进而产生数控加工程序[7].

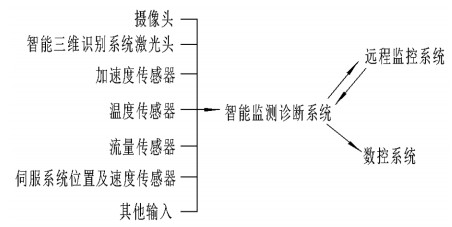

3.4 智能监测诊断系统智能监测诊断系统是智能化数控机床的中枢神经系统,是实现智能化的关键部件,其能够对包括伺服系统、执行机构、被加工零件的运行状态进行实时监控,同时其能够收集智能三维识别系统建模、零件图、智能专家系统、智能数控程序编制系统相关信息传输给远程监控系统,在远处的设计人员及有关专家能够实时了解零部件加工状态,设计人员根据当前运行状态来判断零部件加工后续状态是否需要改进,在确定需改变的运行程序后,利用远程监控系统向智能监测诊断系统发出指令控制数控系统来进行执行.

如图 8所示,将摄像头、智能三维识别系统激光头、加速度传感器、温度传感器、流量传感器、伺服系统位置及速度传感器及其他输入的实时数据输入智能监测诊断系统中,智能诊断检测系统利用智能专家系统分析当前监测数据运行状况并作出判断,将判断结果命令传输至数控系统来执行.同时,智能诊断监测系统将运行状况数据实时传送给远程监控系统,专家及设计人员也可通过远程监控系统来了解和控制数控机床.

|

| 图 8 智能监测诊断系统工作原理 Fig. 8 Working principle of intelligent monitoring and diagnosis system |

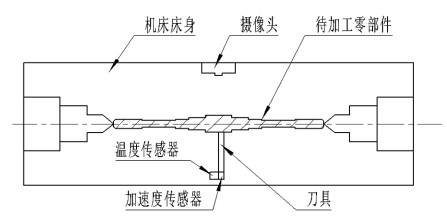

如图 9所示,摄像头布置于机床床身的上部,设计人员、专家、销售人员及用户都可利用摄像头通过网络实时观察到零部件加工过程,实现了先进制造技术中的网络制造.

|

| 图 9 智能监测诊断系统传感器布置 Fig. 9 Sensor arrangement in Intelligent monitoring and diagnosis system |

在刀具的底座处安装有加速度传感器,用来测量在切削加工过程中刀具的振动信号.切削过程中,切削工件会使刀具逐渐磨损,磨损到一定程度,刀具切削性能下降,加工工件质量也会下降.利用加速度传感器测得的振动信号能够有效监测刀具运行状态,并与智能专家系统知识库中存储的正常刀具运行状态下的振动信号对比,来判断刀具磨损程度及是否需要更换.

温度传感器安装于刀具安装座一侧,主要利用红外线测温技术对刀具切削工件区域的切削温度进行监测.切削温度过高会使刀具磨损加速,工件加工精度下降,因此,对切削温度的检测很有必要.

切削液主要用来降低刀具和工件温度,减少切削热,改善散热条件.当切削脆性材料时,为避免崩碎切削进入机床运动部件,不使用切削液.高速钢刀具耐热性差,为提高耐用度,需使用切削液.利用流量传感器来测量切削液流量,并反馈给系统,进一步控制切削液流量,实现智能控制.

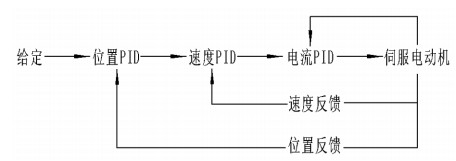

图 10所示为伺服系统结构原理图,由图 10可见伺服系统本身具有速度及位置传感器,因此,可将伺服系统中位置及速度传感器信号并入到智能监测诊断系统中,通过智能专家系统来评定当前数控机床刀具切削速度.由于刀具切削速度不仅影响切屑效率,同时也是影响切削瘤的重要因素.合理的切削速度能使切屑瘤处在合理的状态,更有利于切削[8].

|

| 图 10 伺服系统结构原理 Fig. 10 Structure principle of servo system |

4 结论

随着技术的飞速发展,制造业逐渐向先进制造方向发展,并行制造、敏捷制造及网络制造要求数控机床进行一系列变革来适应.本文提出了智能化数控机床理念.在原有数控机床基础上,增加了智能三维识别建模模块,提高了零部件研发制造速度;增加了智能专家系统,使优良的专家知识得以固化,保证了产品设计、加工的高品质,同时提高了响应速度,适应敏捷制造;增加了智能监测诊断系统和远程监控系统,使开发人员能对产品设计、制造的全过程进行实时跟踪,使产品设计和产品制造同步,在制造过程中也可改进设计,满足了并行制造的要求,同时实现了远程跟踪和交流,满足了网络制造要求.相信随着技术的不断发展,数控机床的智能化会得到越来越多的重视和应用.

| [1] | 宋绪丁. 机械制造技术基础[M]. 西安: 西北工业大学出版社, 2011. |

| [2] | 孙清茂. 数控机床实现[M]. 北京: 机械工业出版社, 2010. |

| [3] | 韩秋实. 机械制造技术基础[M]. 北京: 机械工业出版社, 2006. |

| [4] | 龚鑫, 袁成杰. 机床空间误差测量及补偿技术[J]. 工具技术, 2016(2): 92–93. |

| [5] | 李绍红. 数控车床故障诊断与维修[J]. 工具技术, 2013(1): 54–55. |

| [6] | 卜云峰. 机械工程及自动化简明设计手册[M]. 北京: 机械工业出版社, 2001. |

| [7] | 李佳. 数控机床及应用[M]. 北京: 清华大学出版社, 2001. |

| [8] | 文怀兴, 夏田. 数控机床设计实践指南[M]. 北京: 化学工业出版社, 2008. |

2017, Vol. 23

2017, Vol. 23