文章信息

- 黄都, 赵祖豪, 祝金明

- HUANG Du, ZHAO Zu-hao, ZHU Jin-ming

- 稀土La元素对Al-Zn合金微观组织与性能的研究

- Effect of Rare-Earth Element La on Microstructure and Properties of Aluminum-Zinc Alloy

- 广西民族大学学报(自然科学版), 2017, 23(3): 86-91

- Journal of Guangxi University for Nationalities(Natural Science Edition), 2017, 23(3): 86-91

-

文章历史

- 收稿日期: 2017-03-03

Al-Zn合金力学性能好,抗拉强度和硬度高、原材料与制造成本低廉、摩擦系数小、耐磨性好、阻尼性良好、无磁性等优点[1].优异的力学性能,使得它的使用价值也大幅度提升,应用广泛;我国铝锌资源丰富,为铝锌合金的发展提供了得天独厚的自然条件,而铝、锌材料极低的熔点和简单的制造工艺大大地降低了生产成本.另外,铝锌合金机械加工性能好,易于切削加工,密度小,用在机器上可大大减轻自身重量,从这个角度来说铝锌合金就是一种绿色、环保、节能合金.从古至今,从某个角度来说,社会的进步很大程度是建立在材料的基础上的.铝合金材料作为材料领域中的重要部分,在工程领域中应用广泛,如航空领域、汽车零件制造领域、轨道交通领域、建筑工程领域、石油产业领域等[2].Al-Zn合金是铝合金的一个分支,基于Al-Zn合金的诸多优点,使得Al-Zn合金在短时间内被各行业迅速应用.目前,铝锌合金用来替代一些铸铁和青铜或黄铜[3];或作为塑料模具型腔材料,用于注塑模、吹塑模、吸塑模、发泡模、压制模等[4];而良好的阻尼特性可以应用于某些有特殊环境要求的阻尼场合,如减振轴承、石油贮运减振器等[1].

目前国内外对锌铝合金性能方面的研究主要集中在热处理、半固态热处理及变质剂处理对锌铝合金组织和性能的影响,以及通过添加细化剂、稀土来改善锌铝合金的综合性能,并对锌铝合金的耐磨性耐蚀性进行了详细的研究[5].中国铝、锌产量大,铜资源稀缺,研究高性能Al-Zn合金替代铸铁或铜合金具有重要的经济意义[1].我国稀土元素种类以及储量均非常丰富,在Al-Zn合金中加入微量的稀土元素是提高Al-Zn合金性能的一种有效途径,本文通过在Al-Zn合金中添加不同的量的单一型稀土元素La来探究稀土元素对Al-Zn合金微观组织以及性能的影响.

1 实验过程及方法以Al-Zn-Si-Cu(基体为铝和锌、铜硅少量)系合金为基础合金,运用控制变量法,每组添加不同量的单一型稀土元素La,使用坩埚电阻炉熔炼5组Al-Zn合金,每一组成分的金属型试棒各浇铸3个.将合金试样在万能力学试验机上进行力学性能测定,使用XRD射线衍射仪进行相成分的分析,使用光学显微镜进行微观组织结构观察,在扫描电镜上进行微区成分分析、结构分析,通过各组合金的实验数据对比分析稀土元素La对Al-Zn合金微观组织及性能的影响.铝锌合金有多种类型,诸如ZA8、ZA12、ZA27等一系列[6].本实验在综合了铝锌二元合金相图和文献[6]的基础上而又不缺乏自主创新地探究稀土元素La对铝含量更高的Al-Zn合金的组织及性能的影响,确定合金的成分如表 1所示.

| 合金 | Zn | Cu | Si | La | Al |

| 1# | 11.00 | 1.60 | 4.00 | 0.00 | 83.40 |

| 2# | 11.00 | 1.60 | 4.00 | 0.01 | 83.39 |

| 3# | 11.00 | 1.60 | 4.00 | 0.05 | 83.35 |

| 4# | 11.00 | 1.60 | 4.00 | 0.10 | 83.30 |

| 5# | 11.00 | 1.60 | 4.00 | 0.20 | 83.20 |

本实验对材料要求很高,所使用材料均为纯度高的单质,铝的纯度为99.9%、锌的纯度为99.99%、铜的纯度大于99.50%、硅的纯度为99.999%、稀土元素La的纯度为99.9999%、精炼剂(六氯乙烷).所有材料(精炼剂除外)在称量熔炼之前必须进行表面清洁处理,包括去除表面氧化皮、锈蚀、沙子、油脂、吸附水等污物杂物.如果原材料表面不干净,粘有污物,在高温熔炼时污物会氧化分解,或产生气体或与金属液发生反应形成化合物从而影响合金性能,对后续各项实验产生影响,导致误差,这是应该避免的.

本实验设置总炉料的重量为500 g,考虑到合金元素的熔点各不相同,在熔炼过程中会有不同程度的烧损造成成分流失,给实验增加不准确性,故在考虑烧损率的基础上各个成分按所占比例计及烧损率称量,所采用的称量仪器为实验用电子天平,各合金元素的烧损率如表 2所示.

| 元素 | Zn | Cu | Si | La | Al |

| 烧损率 | 5.0% | 1.0% | 5.0% | 5.0% | 10.0% |

各元素加入量按(1) 式计算:

| $ Q=\frac{\alpha }{1-E}\times M $ | (1) |

Q表示元素计及烧损时的实际质量,E为元素的烧损率,α为元素在合金中的百分含量,M为炉料的总质量[6].

1) 坩埚预热.将坩埚预热到650 ℃[7].在熔炼前进行坩埚预热可以大大缩短合金的熔炼时间,提高熔炼效率,减少金属氧化.

2) 材料烘干预热.所有原材料在熔炼前必须烘干以去除表面的吸附水,避免吸附水在高温时蒸发分解产生气体导致浇注时样品产生气孔.材料预热可以缩短熔炼时间.

3) 加料.坩埚和材料预热好后,首先加入铝块,将温度升高到740 ℃,待铝块全部融化后,迅速加入铜块和硅块,以免铜块硅块在高温中被氧化,搅拌,把浮渣上面的细小铜块、硅块沉入金属液中,铜块硅块融化后加入锌块以及稀土元素La,搅拌.

4) 保温.所有材料融化后在700 ℃保温2~3 h,以使成分充分扩散均匀.

5) 精炼.精炼剂为六氯乙烷,精炼温度在720℃~730 ℃,用量为炉料总质量的0.2%~0.7%,分2次加入,每次各半,每次精炼时间为5 min [8].

6) 浇注.浇注前金属模具必须先预热到400 ℃,浇注时匀速,平稳,避免卷入空气致使产生气孔.

拉伸性能试验在WDW-100E型微机控制电子式万能试验机上进行.拉伸前试样必须经过处理,去除飞边毛刺,但拉伸工作段表面不能被刮花有划痕.测量标距,试验段直径.拉伸试样如图 1所示.

|

| 图 1 拉伸试样的外形尺寸 Fig. 1 Dimensions of the tensile sample |

2 实验结果与讨论 2.1 微观组织结构 2.1.1 XRD衍射结果

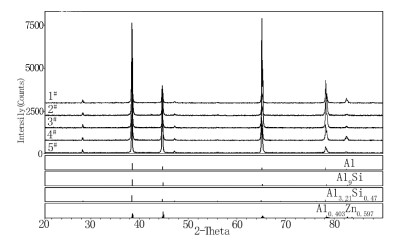

XRD衍射结果分析:通过上述表格的对比,可以清晰地看到,所有组别均存在Al、Al9Si、Al3.21Si0.47,稀土元素的量在0.05 wt.%~0.10 wt.%之间时,合金中的相成分主要是Al、Al9Si、Al3.21Si0.47,另外两组添加稀土元素的试样除了Al、Al9Si、Al3.21Si0.47外均出现了Al0.403Zn0.597,可认为Al0.403Zn0.597近似于Al2Zn3.初步判断,Al0.403Zn0.597的存在与稀土元素La的存在有关系,并且La的量的多少也会有影响.

|

| 图 2 合金XRD衍射图谱 Fig. 2 XRD pattern of the alloys |

| 合金 | La(wt.%) | 物相 |

| 1# | 0.00 | Al、Al9Si、Al3.21Si0.47 |

| 2# | 0.01 | Al、Al9Si、Al3.21Si0.47、Al0.403Zn0.597 |

| 3# | 0.05 | Al、Al9Si、Al3.21Si0.47 |

| 4# | 0.10 | Al、Al9Si、Al3.21Si0.47 |

| 5# | 0.20 | Al、Al9Si、Al3.21Si0.47、Al0.403Zn0.597 |

2.1.2 SEM扫描结果

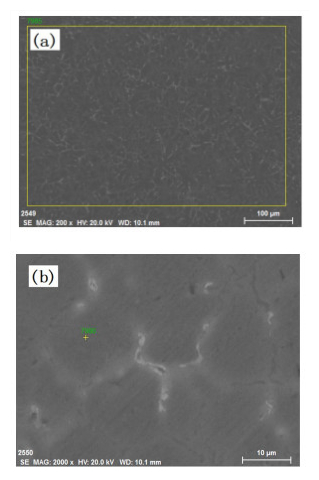

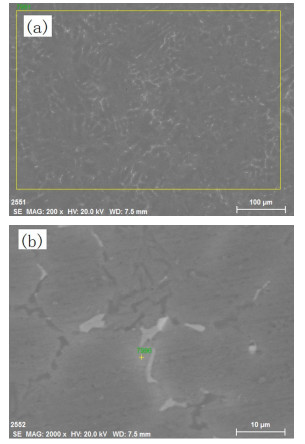

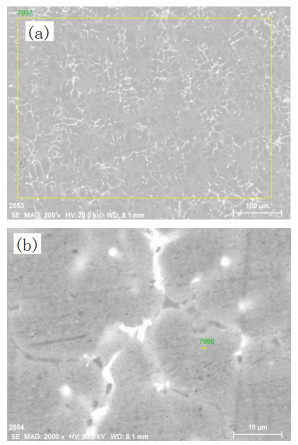

从图 3看出,合金中存在颜色不一样的几个相.灰黑色的相为基体相,主要成分为Al:96.81 at.%、Zn:2.51 at.%,余下为Cu和Si;位于晶界处颜色较亮的相成分为Al:69.55 at.%、Cu:12.52 at.%、Zn:9.08 at.%,余下为Si和少量Fe(成分设计不含Fe,可能来源于浇注工具),深黑色的相基本成分为Al:68.96 at.%、Si:25.09 at.%、Zn:5.33 at.%,余量为Cu;颜色处于灰黑色和亮白色之间的灰白色相的成分为Al:88.67 at.%、Zn:8.93 at.%、Cu:1.70 at.%,余下为Si.

|

| 图 3 1#合金SEM背散射图 Fig. 3 Back scattering image of alloy 1# |

图 4是2#试样的SEM相片,2#试样中添加了0.01 wt.%的稀土元素La.2#试样的相跟1#试样种类基本相同,大体组合是Al-Zn、Al-Zn-Cu、Al-Zn-Si,La的量极少甚至在有的相检测不到,其大部分分布于晶界处的Al-Zn-Cu相以及少量分布于Al-Zn相;Al-Zn-Si相中无La元素存在.比对图 4与图 3发现,2#试样的晶粒比1#试样的晶粒细小,晶界处富Cu相更集中,粗大.锌铝合金中Cu是强化元素,具有固溶强化以及异质形核的作用,含量在1%~2%时富Cu相会析出[7].图 5是3#合金SEM背散射图片.

|

| 图 4 2#合金SEM背散射图片 Fig. 4 Back scattering image of alloy 2# |

|

| 图 5 3#合金SEM背散射图 Fig. 5 Back scattering image of alloy 3# |

|

| 图 6 4#合金SEM背散射图片 Fig. 6 Back scattering image of alloy 4# |

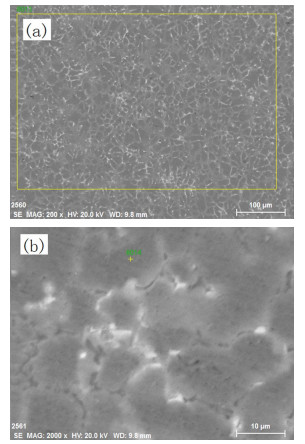

根据SEM扫描报告,图 5(b)中检测到了La元素,试样依然是由Al-Zn、Al-Zn-Cu、Al-Zn-Si这几个基本的相组成.随着La元素加入量增大,其在Al-Zn-Si相中首次被检测到,之前量较少的合金中在Al-Zn-Si相是检测不到的.另外,La元素在富Cu相中的分布极不均匀,出现成分偏析,Cu含量特别高的相中检测不到La的存在,比如比较细小亮白的富Cu相中La的含量为零,只在灰白色的颜色较浅的富Cu相中检测到.与2#试样比较,3#试样中富Cu相分散,细小.Al-Zn-Si相较少,较细小.

4#合金SEM照片显示,合金组织晶界不明显,各个相中也基本都有La元素存在.但在有的相中含量相差较大,比如图中同为富Cu相,颜色较深的富Cu相中La的量为零,而颜色较浅较亮白的富Cu相中La含量却达到了3.48 at.%,当然,这也不排除成分偏析的偶然因素.

5#合金添加了0.20 wt.%的稀土元素La,但能检测到的La元素却是极少的.在基体Al-Zn相几乎检测不到,同一种相有的部分能检测到有的却检测不到.在5#合金中,富铜相较突出,尖锐,分散,仍旧是集中于基体晶界处,Al-Si化合物较细小,分布也较分散、均匀.

|

| 图 7 5#合金SEM背散射图片 Fig. 7 Back scattering image of alloy 5# |

2.2 性能分析 2.2.1 硬度测试结果

测量硬度值使用的是HB-3000-Ⅰ型布氏硬度计,压头直径5 mm,加载力为2452 N,加载力保持作用的时间为15 s.从上述表格中可以看出,硬度值与压痕直径成反比,合金的压痕直径越大则其硬度值就越小,通过我们的对比分析我们知道,1#合金的硬度值最小65.5 HBW,这组合金没有添加稀土元素La;2#合金的硬度值为69.5 HBW,比1#合金稍微高一点点,但仍然没有突破70 HBW,2#合金中加入稀土元素La的量为0.01 wt.%;3#合金的压痕直径为2.049 mm,对应的硬度值为72.4 HBW,该组合金中加入稀土元素La的量为0.05 wt.%;4#合金压痕直径为2.030 mm,对应的硬度值为73.9 HBW,与3#合金的硬度值相差不大,4#合金中添加稀土元素La的量为0.10 wt.%;最后一组5#合金加入稀土元素La的量为0.20 wt.%,压痕直径最小为2.001 mm,而硬度值达到了所有试样中的最大值76.3 HBW.从上述显示的结果以及结合前面所得到的关于合金微观机构的结果可以得出结论,在Al-Zn合金中添加稀土元素La可以提高合金的硬度,添加的量越大,硬度越大.究其原因,其一是因为La细化了晶粒,使晶间距离减小,提高了合金的致密度.其二,La在基体相中有一定的固溶度,造成晶格畸变,形成固溶强化.除此之外,La还净化了金属液,减少了金属液中的杂质物,提升了合金的质量,降低了合金的蓬松程度,使合金的晶粒间的结合度更好.

| 合金 | 试样 | 压痕1 | 压痕2 | 压痕3 | 压痕平均值(mm) | 硬度(HBW) |

| 1# | ① | 2.210 | 2.150 | 2.110 | 2.150 | 65.5 |

| ② | 2.120 | 2.173 | 2.150 | |||

| 2# | ① | 2.090 | 2.090 | 2.100 | 2.092 | 69.5 |

| ② | 2.080 | 2.100 | 2.100 | |||

| 3# | ① | 2.100 | 2.115 | 2.000 | 2.049 | 72.4 |

| ② | 2.100 | 2.000 | 2.110 | |||

| 4# | ① | 2.030 | 2.045 | 2.015 | 2.030 | 73.9 |

| ② | 2.090 | 2.000 | 2.005 | |||

| 5# | ① | 2.000 | 2.010 | 1.995 | 2.001 | 76.3 |

| ② | 2.000 | 1.990 | 2.010 |

2.2.2 拉伸试验结果

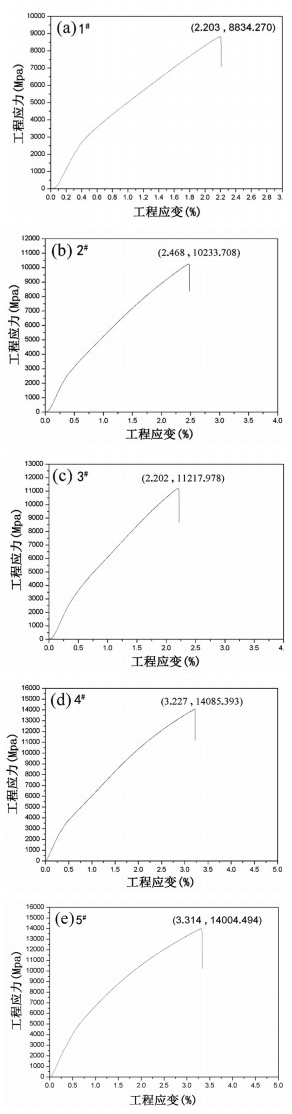

通过实验数据对比可以看到,稀土元素La可以有效提高Al-Zn合金的抗拉强度和断后伸长率.加入稀土元素La的量越大,抗拉强度也越大,最大抗拉强度与最小抗拉强度之差几乎达到67 MPa,是最小抗拉强度的1/2多,可见La对Al-Zn合金抗拉强度的影响之大.但是,并不是稀土元素La越多就对Al-Zn合金的抗拉强度越有利,数据表明,当稀土元素加入量达到0.10 wt.%后再继续添加稀土元素La到0.20 wt.%对Al-Zn合金抗拉强度帮助不大,甚至略有下降.而对于断后伸长率来说,其与加入稀土元素La的量成正比,稀土元素La加的越多,断后伸长率就越大.但是要指出的是,从数据中显示,当La的量小于0.05 wt.%时对Al-Zn合金断后伸长率基本没有影响.然而,0.10 wt.%与0.20 wt.%的La对Al-Zn合金断后伸长率的影响区别不大.

|

| 图 8 合金拉伸工程应力-应变曲线 Fig. 8 The tensile engineering stress-strain curve of alloys |

| 合金 | 最大应力(N) | 应变(%) | 抗拉强度(MPa) | 断后伸长率(A%) |

| 1# | 8834 | 2.203 | 112.54 | 2.00 |

| 2# | 10233 | 2.468 | 130.37 | 2.04 |

| 3# | 11217 | 2.202 | 142.90 | 2.00 |

| 4# | 14085 | 3.227 | 179.43 | 2.93 |

| 5# | 14004 | 3.314 | 178.40 | 3.01 |

合金的强化途径主要有4种,分别是细晶强化,第二相强化,固溶强化以及位错强化.稀土元素La在金属液中可作为结晶形核核心,极大降低了形核能,细化了合金晶粒,既提高了合金强度又提高了塑性,细晶强化是最好的一种强化方式.另外,稀土元素还会溶入合金基体相,产生固溶强化,进一步提高强度,但会降低合金的塑性.除此之外,前面提到的稀土元素La具有净化作用,可以去除合金中的杂质,这也是添加稀土元素La合金强度会提高的一个原因,因为合金基体中的杂质与基体结合不好,在受到外力作用下极易在含杂质处产生裂纹,导致力学性能降低.

3 结论通过实验数据分析可以得出以下结论:

1) 在Al-Zn合金在加入稀土元素La可以细化晶粒.稀土元素在合金的结晶过程中充当形核核心,降低形核能,促进合金的结晶过程;

2) 稀土元素La有净化作用,可以净化金属液中的杂质,提高合金强度;

3) 稀土元素La在合金结晶过程中细化合金晶粒,减小晶间距离,提高了合金的硬度、抗拉强度和断后伸长率;

4) 在Al-Zn合金中添加稀土元素的最佳量为0.1 wt.%,此时合金的微观组织最好,基体相晶粒细小,晶间距离缩小,富Si相和富Cu相分布均匀,富Si相被抑制生长,呈现出细小的球状;硬度、抗拉强度以及塑性等综合力学性能最优.

| [1] | 曹风江, 谭建波, 李文革, 等. 高锌铝合金的研究进展与应用概况[J]. 河北工业科技, 2006, 23(6): 381. DOI:10.7535/hbgykj.2006yx06018. |

| [2] | 戴起勋. 金属材料学[M]. 北京: 化学工业出版社, 2011: 189. |

| [3] | 王建华, 王先德, 苏旭平, 等. La对锌铝合金显微组织和力学性能的影响[J]. 铸造, 2011, 60(2): 171. |

| [4] | 刘洪军, 樊自田, 黄乃瑜. 塑料模用锌基合金的特点与展望[J]. 特种铸造及有色合金, 2011(1): 38. |

| [5] | 高存贞, 杨涤心, 谢敬佩, 等. 高铝锌合金研究现状及进展[J]. 热加工工艺, 2010, 39(7): 23. |

| [6] | 杨爱梅. ZA78高锌铝合金组织性能研究[D]. 西安: 西安理工大学, 2011. |

| [7] | 张少飞, 王智民. Cu、Re质量比对高锌铝合金组织和性能的影响[J]. 特种铸造及有色合金, 2013, 33(12): 1159. |

| [8] | 黄正军. 铸造AlSi7Cu2Mg合金成分优化及组织、性能研究[D]. 太原: 中北大学, 2009. |

2017, Vol. 23

2017, Vol. 23