文章信息

- 童永东, 汪常明

- TONG Yong-dong, WANG Chang-ming

- 热膨胀法在古陶瓷测温研究中的应用与探索

- Application and Exploration of the Thermal Expansion Technology in Determination of the Firing Temperature of Ancient Ceramics

- 广西民族大学学报(自然科学版), 2017, 23(3): 33-39

- Journal of Guangxi University for Nationalities(Natural Science Edition), 2017, 23(3): 33-39

-

文章历史

- 收稿日期: 2017-05-10

2. 美国亚利桑那大学 人类学学院, 图森 85721

2. School of Anthropology, The University of Arizona, Tucson, 85721, The United States

在古陶瓷的众多科技研究当中,烧成温度是一个重要环节,因为它是区分陶器和瓷器,反映陶瓷质量的重要参数,同时还为研究和复原陶瓷器烧制工艺提供关键信息.此外,陶瓷烧成温度折射出我国古代令人叹服的高温技术,李家治先生将烧成温度的提高作为陶瓷发展的三大技术突破之一,其道理不言而喻[1].因此,烧成温度的测定对于古陶瓷研究有十分重要的意义.

古陶瓷烧成温度的测定方法很多,可以大致分为两类.第一类方法是利用X射线衍射仪(XRD)、红外光谱仪(IR)[2]、差热-热重仪(DTA-TG)[3]、激光拉曼[4]、电子顺磁共振(EPR)[5]、扫描电镜(SEM)和穆斯堡尔谱仪[6]等其他不同的仪器设备检测被测古陶瓷黏土中的矿物组成来估算古陶瓷的烧成温度的方法.这种方法是依据黏土中的特定矿物组分会在特定的温度下发生分解或变化这个原理来实现的.第二类方法是热膨胀法.因第一类方法是依据特定温度下黏土矿物组分发生的变化来间接估测古陶瓷烧成温度,而热膨胀法是根据黏土材料的热膨胀性质较直接的获取古陶瓷烧成温度的方法,所以热膨胀法相比第一类方法具有实验操作和分析过程简单,测定结果精确且直接的特点.大多数研究者普遍认为,热膨胀法测量精度和准度最高,因此热膨胀法应用于古陶瓷测温得到科技考古界的广泛认同.

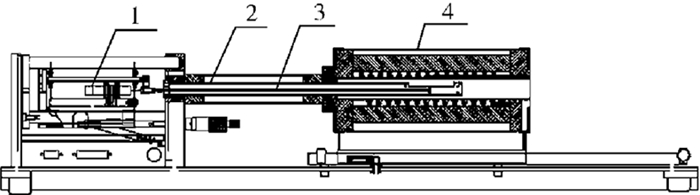

1 热膨胀法的原理 1.1 热膨胀仪工作原理简介热膨胀仪是科研与生产当中用以测量材料的线膨胀与收缩、玻璃化转变温度、软化点温度、相变温度,研究烧结过程,优化烧结工艺,反应动力学研究的重要仪器设备.其原理大致是:当一定长度的样品放入炉体的均温区域内以一定的温度程序(升/降/恒温及其组合)加热时样品的体积会随温度的变化发生膨胀或收缩.膨胀或收缩量由推杆传递给精密的位移传感器并致使传感器的铁芯发生位置变化,此变化又引起传感器产生电动势的变化,再由测量放大器按比例转换为直流电压信号传入到相应计算机程序中,再经分析计算后得到图谱.

|

| 图 1 热膨胀仪DIL402PC Fig. 1 Thermal dilatometer DIL402PC |

|

| 图 2 热膨胀仪DIL402PC结构示意图 Fig. 2 Structural representation of thermal dilatometer DIL402PC 1.测量系统; 2.样品支架; 3.推杆; 4.加热炉 1.Measuring system; 2.Sample chamber; 3.Push rod; 4.Heating furnace |

1.2 热膨胀法在古陶瓷测温中的原理及方法简介

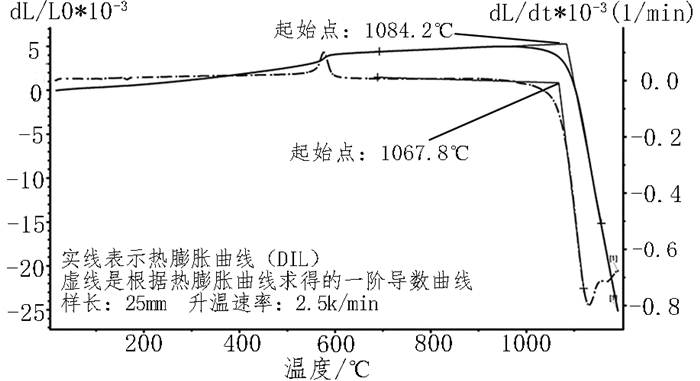

热膨胀法在古陶瓷测温中的原理基于无机材料科学中的烧结理论假设,即黏土在焙烧过程中,在各种因素(如结构水的失去,空隙率降低,晶粒尺寸与形状的变化,熔融,晶变,相变,新物质的生成)的作用下发生收缩烧结.当对一个具有一定烧成温度的黏土材料从室温加热到它的原始烧成温度之前,它会表现为正常的可逆热膨胀;如果继续升温,由于烧结的继续和加深,会在已有的可逆膨胀之上叠加不可逆的急速收缩,这个开始叠加收缩效应的温度起始点,就是判断其原始烧成温度的依据,通常称为净收缩温度[7].如图 3所示,其中实线是已知烧成温度为1080 ℃的黏土用热膨胀仪重烧至1200 ℃的热膨胀曲线(DIL),虚线是根据热膨胀曲线求得的一阶导数曲线.在整个升温过程中DIL曲线缓慢膨胀,直至起始点1084.2 ℃时出现急速收缩(净收缩);因此,1084.2 ℃就是被测黏土测得的原始烧成温度,这与实际烧成温度1080 ℃也基本吻合.也有学者提出用一阶导数曲线上出现净收缩的起始点作为古陶瓷原始烧成温度的判断依据更为可靠,此处暂不做讨论.

|

| 图 3 已知烧成温度为1080℃的黏土的热膨胀曲线与其一阶导数曲线 Fig. 3 The curve of thermal expansion and the first derivative curve of the clay sample which sintering temperature is 1080℃ |

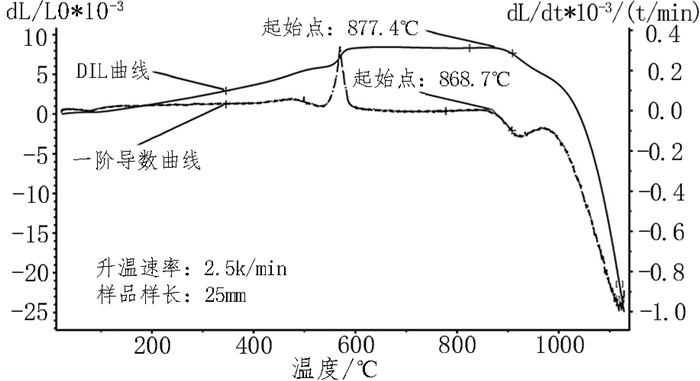

必须指出的是:上述方法不适用于原始烧成温度低于870 ℃的低温陶器,这是因为当原始烧成温度低于870 ℃(玻璃相形成温度)时,无论其原始烧成温度有多低,甚至是未经加温的黏土,当采用热膨胀方法测试时,竟然都在870 ℃左右出现净收缩(如图 4所示).因此,原始烧成温度低于870 ℃的低温陶器的测温需要用新的方法.幸运的是,在众多学者的努力之下现已找到了一个理想的新方法.

|

| 图 4 未经加热黏土的热膨胀曲线与其一阶导数曲线 Fig. 4 The curve of thermal expansion and the first derivative curve of without heating clay |

2 热膨胀法古陶瓷测温的应用

1959年Terrisse最先将热膨胀测温法引入考古领域来研究烧成温度[8].1969年M.S.Tite先生利用热膨胀法测定了出土于土耳其、伊拉克、尼日利亚、英格兰、中国等不同国家、不同时期古陶瓷的烧成温度,测定结果从620 ℃~1200 ℃[9]不等.

在国内周仁、李家治于20世纪50年代末最早将热膨仪应用到古陶瓷的测温中[10-11], 并测定了若干中国历代各大名窑古陶瓷的烧成温度.20世纪60年代周仁、张福康、郑永圃通过把陶片重新放入高温炉中烧到1200 ℃、1150 ℃、1100 ℃、1050 ℃、1000 ℃、950 ℃等冷却后取出和未重烧的原实样比较其玻化程度和硬度的方法大致确定黄河流域新石器时代和殷周时代灰陶、红陶和黑陶的烧成温度最高不会超过1050 ℃,而硬陶的烧成温度在1200 ℃左右.之后,还进一步利用高温膨胀仪准确测定了各类陶片的烧成温度,得到灰陶和红陶的烧成温度范围为950 ℃~1050 ℃之内,殷代硬陶的烧成温度高达1180 ℃,而战国侯马釉陶的烧成温度甚至高达1230 ℃[12].

21世纪初,中科院上海硅酸盐研究所吴瑞、邓泽群、张志刚、李家治和江西省文物考古研究所彭适凡、刘诗中,采用热膨胀法,测定了江西万年仙人洞遗址的出土的7个陶片,所得结果在740 ℃~840 ℃之间变动,而且多数在800 ℃左右[13].2007年刘煜,宋江宁,刘歆益在“周原出土铸铜遗物的分析检测”中认为热膨胀仪不能直接检测原始烧成温度低于900 ℃的低温陶器[14],根据样品的膨胀率曲线和平均线膨胀系数变化规律可能隐含着其原始烧成温度的信息这一猜想,利用热膨胀仪通过多次重烧的方法测定了6个周原出土陶质冶铜遗物的烧成温度,得到大部分泥芯和范的焙烧温度在550 ℃~650 ℃之间,炉壁样品一个在550 ℃~650 ℃之间,一个在650 ℃~750 ℃之间,另外两个样品不能确定这样的结论.2010年周理坤、王涛等在“南庄头遗址早期陶器烧成温度研究”一文中用多次重烧法测定了南庄头遗址的6片早期陶片的烧成温度,得出在被测6片陶片当中仅1片的原始烧成温度略高于900 ℃,其余皆介在550 ℃~900 ℃范围中波动,根据此结果推测,当时的陶器烧制技术应该还在平地堆烧阶段[15].同年,中国科技大学的博士研究生王洪敏在其博士学位论文“宋代瓷器若干问题的科技分析”中根据李迎华的研究成果,用热膨胀法测定了宋代张公巷窑与老虎洞窑若干瓷样品的烧成温度,测试结果为张公巷样品的烧成温度在1200 ℃~1280 ℃之间,而老虎洞样品的烧成温度在1300 ℃上下[1].2011年尹若春等人在“寿州窑瓷器的测试与初步分析”一文当中利用热膨胀法测定了寿州窑遗址的若干瓷片的烧成温度,得出寿州窑管咀孜青釉瓷器的烧成温度在1200 ℃以上,住院部黄釉瓷器的烧成温度在1100 ℃以上、1200 ℃左右的结论[16].2012年鲁晓坷、李伟东、罗宏杰等用热膨胀法对邢窑隋代到金代的若干瓷样品做了烧成温度的测定,其测定结果中唐细白瓷的烧成温度均值达1360 ℃, 最高值已超过1450 ℃,这是迄今发现的中国古代陶瓷最高的烧成温度[17].

3 热膨胀法古陶瓷测温的方法学研究20世纪30年代,国外一些学者开始摸索热膨胀测温方法[7],40年代末到50年代初利用热膨胀法估算烧成温度的理念常见于陶瓷技术中,并且很好地建立了一套在恒定温度下有效测量耐火材料尺寸变化的测试服务.然而这种通过材料尺寸变化来测定烧成温度的技术没有被考古界广泛认知,直到1959年Terrisse才最先将热膨胀测温法引入考古领域来研究烧成温度[8].1963年利兹大学的J.P.Roberts在发表的题为“利用热膨胀法测定古代陶瓷烧成温度”的文章中较详细地介绍了热膨胀仪的构造、测温的具体操作方法与分析方法以及提出了一些关于仪器改进的想法.20世纪60年代,英国牛津大学Tite教授做了热膨胀法在古陶瓷测温中方法学的进一步研究.首先他在“热膨胀法测定古陶瓷烧成温度”一文中提出了该方法基于的理论假设和古陶瓷原始烧成温度Te与净收缩温度(Ta)重烧温度(T′e)重烧后净收缩温度(T′a)之间的计算关系.之后他根据实验指出,若陶器的原始烧成温度低于玻璃相形成温度时,利用热膨胀仪测得的热膨胀曲线,其拐点温度通常近似于出现玻璃相的温度,而不是原始烧成温度[7],即对于原始烧成温度低于玻璃相形成温度的陶器,采用常规的热膨胀方法,是测不出其原始烧成温度的.

21世纪初,王昌燧教授、刘歆益根据模拟制备与测试分析也发现,当原始烧成温度低于870 ℃(玻璃相形成温度)时,无论其原始烧成温度有多低,甚至是未经加温的黏土,当采用热膨胀方法测试时,竟然都得出基本相同的结果,皆为870 ℃左右.通过进一步的研究发现陶器在烧成过程中有一定的“记忆”功能,即在测试温度未达到原始烧成温度时,其300 ℃~600 ℃的热膨胀曲线段,基本保持稳定.然而,当测试温度一旦超出原始烧成温度,此曲线段则将有规律地下移.根据这一规律,他们初步建立了通过在不同温度下多次重烧同一陶瓷样品来确定其烧成温度的新方法,并将其应用于古陶和古代陶范原始烧成温度的测定中,证明这一方法基本可行,但对于某些早期陶器样品,如东胡林的古陶残片,仍不能给出准确的数据[18].之后,王昌燧、刘煜、宋江宁、刘歆益、李迎华、周理坤、王涛等人进一步研究了热膨胀法在低温陶器测温中的应用方法,直至2012年张怡、朱剑等人“低温陶器的烧成温度测定及其初步应用”一文在前人关于热膨胀法低温陶器测温的研究基础之上完善、健全了低温陶器原始烧成温度的测定方法,并用此方法成功测定了四枚东胡林遗址的出土陶片,结果表明,烧成温度大概在500 ℃左右.现将此方法简单介绍如下[13]:

将样品烘干后在热膨胀仪中重新加热至450 ℃,保温足够时间;降至室温后,再次加热至450 ℃,保温足够时间;降至室温后,重新加热至500 ℃,保温足够时间;降至室温,再次加热至500 ℃,保温足够时间;依次,以间隔50 ℃为升温梯度,在同一温度下重复加热两次,直至重新加热后膨胀曲线下移,停止加热.由此推测该样品的原始烧成温度应介于曲线下移温度与上一加热温度之间.

对于热膨胀法在古陶瓷测温中的理论基础与应用方法进行比较完整,系统研究的学者是李迎华.其发表的题为“古代陶器测温的模拟试验研究”“瓷器测温的模拟试验研究”的论文以及其在中国科学院开展的题为“热膨胀测温方法的初步研究及其在考古中的应用”的博士学位论文中的主要成果与观点有[19-21]:1) 陶瓷器的原始烧成温度与它的重烧热膨胀曲线出现净收缩的温度一一对应,成线性正比关系.2) 利用净收缩温度作为判断烧成温度的依据时,对于陶器下限温度为800 ℃,对于瓷器下限温度为900 ℃;热膨胀测温法更加适合测试高温陶瓷的烧成温度.3) 以热膨胀曲线的一阶导数曲线(dL/dt曲线)作为测量值的判定曲线误差更小.

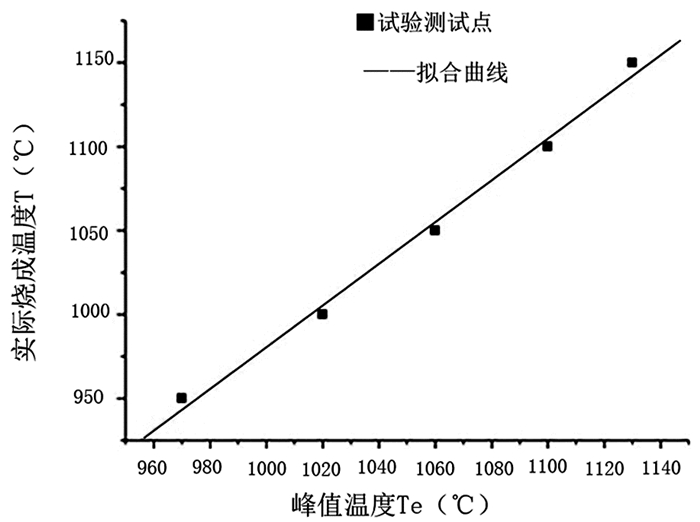

2016年,丁银忠、侯佳钰、苗建民在“热膨胀法判定古代琉璃构件胎体烧成温度的模拟实验研究”一文以北京门头沟古都国华琉璃瓦厂现代生产的琉璃坯体为研究对象利用热膨胀法研究了热膨胀曲线上的峰值温度(即热膨胀仪测到的坯体烧成温度)与实际烧成温度和保温时间之间的关系.通过模拟实验,该文认为胎体的烧成过程是烧成温度与保温时间共同作用的结果,热膨胀仪测得的坯体烧成温度(峰值温度)是一个在实际烧成温度、保温时间和烧成气氛等因素共同作用结果的等效烧成温度;在不同烧成温度下峰值温度随保温时间增大而升高.此外,作者将烧成温度在950 ℃~1150 ℃范围内的数据以曲线峰值温度为横坐标,实际烧成温度为纵坐标,做出曲线峰值温度与实际烧成温度变化趋势图,再根据线性拟合的方法得到曲线峰值温度与烧成温度的关系为:T=1.277 ×Te-298,其中T为烧成温度,Te为热膨胀法测得峰值温度[22].

自20世纪50年代末热膨胀法真正意义上引入古陶瓷的测温至今已取得了丰硕的成果.但在具体测温过程中仍存在许多问题,比如:第一,前人工作没有综合考虑到古陶瓷的烧结程度、材料类型,在测试过程中的升温速率、判断曲线选择、起始点确定、样品尺寸等这些因素都会对测温结果带来影响,有些因素带来的影响还很大;第二,测温时的具体操作方法和分析方法(如升温速率、样品尺寸、判断曲线选择,起始点确定)未在大量模拟试验基础之上建立一个合理的参考标准,致使测温操作因人而异,误差很大;第三,没有很好的解释测温中出现的一些反常现象,如为什么在玻璃相形成温度之前不会出现净收缩现象,为什么原始烧成温度越高测温结果越准确,为什么有些样品的热膨胀曲线错综复杂,很难确定净收缩温度;第四,对于热膨胀法古陶瓷测温的理论研究还不够深入.以上这些问题都会对热膨胀法在古陶瓷测温中的可靠性和精确性带来或大或小的影响,因此该方法的进一步研究势在必行.

|

| 图 5 保温时间为1 h时峰值温度与实际烧成温度之间关系拟合直线 Fig. 5 The fitting line of the relationship between peak temperature and the actual firing temperature When the holding time of 1 hour (数据来源:丁银忠、侯佳钰、苗建民.热膨胀法判定古代琉璃构件胎体烧成温度的模拟实验研究) (Data sources:Ding Yinzhong, Hou Jiayu, Miao Jianmin.Simulated experiment on the determine the ancient architectural glazed tile firing temperature by thermal expansion method) |

4 热膨胀法在古陶瓷测温中的进一步探索

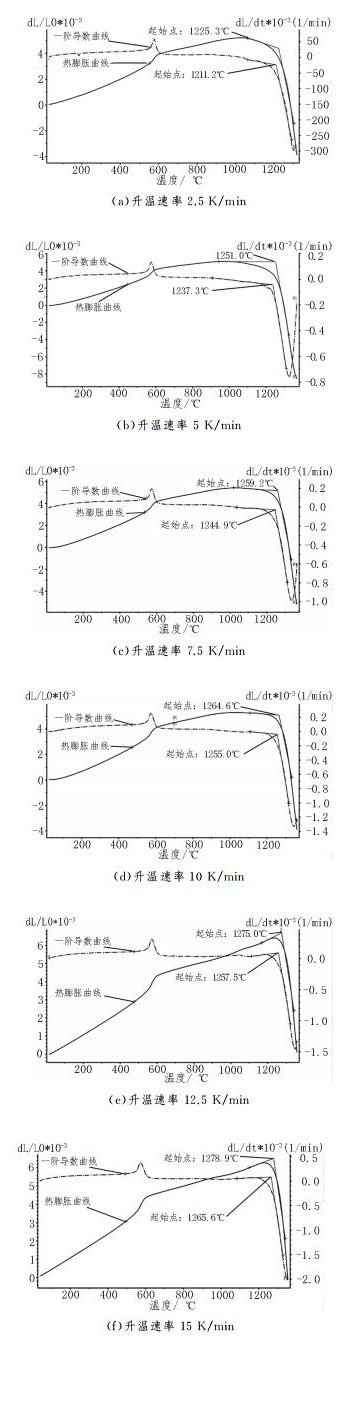

本文近期根据模拟实验发现,在热膨胀法古陶瓷测温中因各种因素,如升温速率、材料类型、烧结程度、样品尺寸、判断曲线选择、分析方法等不同情况下分析结果都会产生偏差,特别是因升温速率、材料类型、烧结程度、判断曲线选择不同引起的测温偏差还很大.图 6是已知烧成温度为1250 ℃的黏土坯体分别在2.5 K/min、5 K/min、7.5 K/min、10 K/min、12.5 K/min、15 K/min的升速率下由热膨胀仪测得的图谱.(实验在广西民族大学科技考古实验室完成,仪器型号为DIL402PC,德国耐驰公司生产)

|

| 图 6 烧成温度为1250 ℃的模拟样品在各升温速率下的测温图谱 Fig. 6 Samples temperature profiles of sintering temperature is 1250℃ under different heating rate |

将图 6中图谱分析结果数据汇总在表 1,由表 1可知:1) 不论是根据热膨胀曲线(DIL)还是其一阶导数曲线分析所得的测量值与实际值都有正偏差和负偏差.2) 用热膨胀曲线和其一阶导数曲线作为古陶瓷烧成温度的判断曲线都具有可行性,但是需要根据升温速率和其他因素不同而定.3) 在升温速率为2.5~15 K/min的范围内,升温速率越快,根据热膨胀曲线(DIL)和其一阶导数曲线分析所得测量值越来越大,并与实际烧成温度值的偏差值先减小后再增大,其中最小偏差仅为+1.0 ℃,最大偏差可达-38.8 ℃.由此可见,在热膨胀法古陶瓷测温中升温速率对测温结果的准确性有很大的影响.

| 升温速率 | 已知烧成温度为1250 ℃的黏土根据DIL曲线求得的烧成温度 | 偏差 | 已知烧成温度为1250 ℃的黏土根据DIL曲线一阶导数求得的烧成温度 | 偏差 |

| 2.5 K | 1225.3 ℃ | -24.7 ℃ | 1211.2 ℃ | -38.8 ℃ |

| 5 K | 1251.0 ℃ | +1.0 ℃ | 1237.3 ℃ | -12.7 ℃ |

| 7.5 K | 1259.2 ℃ | +9.2 ℃ | 1244.9 ℃ | -5.1 ℃ |

| 10 K | 1264.6 ℃ | +14.6 ℃ | 1255.0 ℃ | +5.0 ℃ |

| 12.5 K | 1275.0 ℃ | +25.0 ℃ | 1257.5 ℃ | +7.5 ℃ |

| 15 K | 1278.9 ℃ | +28.9 ℃ | 1265.6 ℃ | +15.6 ℃ |

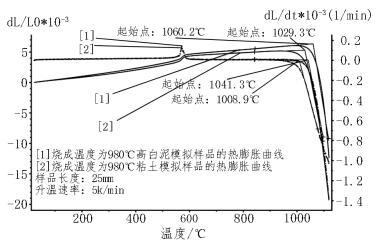

图 7是在相同工艺条件下制得的已知烧成温度为980 ℃的黏土模拟样品与高白泥模拟样品的热膨胀曲线与一阶导数曲线图.由图可看出,高白泥材质的模拟样品由热膨胀曲线确定的净收缩起始温度为1060.2 ℃,一阶导数曲线确定的净收缩起始温度为1041.4 ℃;而黏土材质的模拟样品由热膨胀曲线确定的净收缩起始温度为1029.3 ℃,一阶导数曲线确定的净收缩起始温度为1008.9 ℃.由此可见,在有些情况下具有相同烧成温度而材质不同的模拟样品在相同条件下的测温结果相差很大.实验选取的两种材料,黏土的主要成分:SiO2含量为43%~55%,Al2O3为20%~25%;高白泥即纯高岭土,主要成分:SiO2含量约46.54%,Al2O3为39.5%.两种材料主要是Al2O3的含量差别较大,黏土为低铝质材料类型,高白泥为高铝质材料类型,对于其他材料类型的情况还需进一步研究.

|

| 图 7 烧成温度980℃的黏土与高白泥模拟样品热膨胀曲线及一阶导数曲线图 Fig. 7 The curve of thermal expansion and the first derivative curve of kaolinand clay samples which sintering temperature are 980 ℃ |

实际上,在测温过程中除升温速率和材料类型外,烧结程度、判断曲线选择,甚至是样品的尺寸都会对测温结果产生较大的影响,致使测温结果不准确或者误差过大.因此,考虑上述因素对热膨胀法古陶瓷测温做进一步的研究尤为重要.

5 结语自20世纪50年代末热膨胀法引入古陶瓷的测温至今,已有50多年的历史,这50多年中许多的学者,如Terrisse、J.P.Roberts、Tite教授、周仁、李家治、王昌燧、刘歆益、刘煜、宋江宁、李迎华、周理坤、王涛、张怡、朱剑、丁银忠等人为热膨胀法古陶瓷测温做了许多工作,也取得了丰硕的成果.但是,目前关于古陶瓷的测温方法仍有不少值得进一步研究的地方.本文的初步试验研究表明升温速率是影响测得烧成温度结果的一个重要因素.鉴于此,笔者认为应该在综合考虑升温速率、烧结程度、材料类型、判断曲线选择、样品尺寸等因素不同的情况下利用热膨胀仪做大量模拟试验,再结合其他分析手段对热膨胀法古陶瓷测温做一次更深入、系统的研究.唯有如此,才能使热膨胀法的准确性和可靠性得到提高,使其在古陶瓷测温中发挥更大的作用.

| [1] | 王洪敏. 宋代瓷器若干问题的科技分析[D]. 合肥: 中国科学技术大学, 2010. |

| [2] | Venkatachalapathy R, Sridharan T., Dhanapandian S, et al. Determination of Firing Temperature of Ancient Potteries by Means of Infrared and Mossbauer Studies[J]. Spectroscopy Letters, 2002, 35(6): 769–779 DOI:10.1081/SL-120016279. |

| [3] | Ravisanlcar R, Naseerutheen A. Application of Thermogravimetry-Differential Thermal Analysis(TG-DTA) Technique to Study the Ancient Potteries from Vellore Dist Tamilnadu, India[J]. Spectrochimica Acta Part A:Molecular and Biomolecular Spectroscopy, 2014, 129: 201–208 DOI:10.1016/j.saa.2014.02.095. |

| [4] | 赵兰, 丁银忠, 苗建民, 等. 利用激光拉曼对宋代官窑青瓷样品釉烧温度的研究[J]. 南方文物, 2014(4): 121–124. |

| [5] | Nilo F Cano b, Rogerio B Ribeiro, Casimiro S Munita. Dating and Determination of Firing Temperature of Ancient Potteries from S·o Paulo Ⅱ Archaeological site, Brazil by TL and EPR Techniques[J]. Journal of Cultural Heritage, 2015, 16(3): 361–364 DOI:10.1016/j.culher.2014.05.010. |

| [6] | Tominaga T, Takeda M, Mabuchi H, et al. Characterization of Ancient Japanese Roofing Tiles by Fe Mossbauer Spectrometry[J]. Archaeometry, 1978, 20(2): 135–146 DOI:10.1111/arch.1978.20.issue-2. |

| [7] | Tite M S. Determination of the Firing Temperature of Ancient Ceramics by Measurement of Thermal Expansion:A Reassessment[J]. Archaeometry, 1969, 11(1): 131–143 DOI:10.1111/arch.1969.11.issue-1. |

| [8] | Roberts J P. Determination of the Firing Temperature of Ancient Ceramics by Measurement of Thermal Expansion[J]. Archaeometry, 1963, 6(1): 21–25 DOI:10.1111/arch.1963.6.issue-1. |

| [9] | Tite M S. Determination of the Firing Temperature of Ancient Ceramics by Measurement of Thermal Expansion[J]. Nature, 1969, 222(5188): 81 DOI:10.1038/222081a0. |

| [10] | 周仁, 李家治. 景德镇历代瓷器胎、釉和烧制工艺的研究[J]. 硅酸盐, 1960(2): 49–63. |

| [11] | 周仁, 李家治. 中国历代名窯陶瓷工艺的初步科学总结[J]. 考古学报, 1960(1): 89–104. |

| [12] | 周仁, 张福康, 郑永圃. 我国黄河流域新石器时代和殷周时代制陶工艺的科学总结[J]. 考古学报, 1964(1): 1–27. |

| [13] | 张怡, 朱剑, 王涛, 等. 低温陶器的烧成温度测定及其初步应用[J]. 南方文物, 2012(1): 140–146. |

| [14] | 刘煜, 宋江宁, 刘歆益. 周原出土铸铜遗物的分析检测[J]. 考古与文物, 2007(4): 94–100. |

| [15] | 周理坤, 王涛, 王昌燧, 等. 南庄头遗址早期陶器烧成温度研究[J]. 岩矿测试, 2010, 29(2): 148–152. |

| [16] | 尹若春, 姚政权, 李迎华, 等. 寿州窑瓷器的测试与初步分析[J]. 中国科学技术大学报, 2011, 41(1): 22–28. |

| [17] | 鲁晓珂, 李伟东, 罗宏杰, 等. 邢窑的科学研究[J]. 中国科学:技术科学, 2012(10): 1204–1221. |

| [18] | 王昌燧, 刘歆益. 早期陶器刍议[N]. 中国文物报, 2005-11-11(007). |

| [19] | 李迎华. 热膨胀测温方法的初步研究及其在考古中的应用[D]. 北京: 中国科学院研究生院, 2008. |

| [20] | 李迎华, 王昌燧. 瓷器测温的模拟实验研究[J]. 陶瓷学报, 2011, 32(3): 443–447. |

| [21] | 李迎华, 王昌燧, 郑克祥. 古代陶器测温的模拟实验研究[J]. 陶瓷学报, 2012, 33(2): 215–221. |

| [22] | 丁银忠, 侯佳钰, 苗建民. 热膨胀法判定古代琉璃构件胎体烧成温度的模拟实验研究[J]. 南方文物, 2016(2): 221–224. |

2017, Vol. 23

2017, Vol. 23