2. 江苏省特种设备安全监督检验研究院国家化工设备质量监督检验中心, 江苏 苏州 215600

2. National Quality Supervision&Inspection Center of Chemical Equipment, Special Equipment Safety Supervision Inspection Institute of Jiangsu Province, Suzhou 215600, China

进行搅拌反应时,釜内的物料都伴随着动量、质量、热量的传递,搅拌器作为搅拌反应过程中的核心部件直接影响具有搅拌流程产品的效率和质量,搅拌器的研究对于降低生产成本、节约能耗十分重要[1],因此研究特定搅拌器的搅拌釜内流场特性对于工程应用具有重要意义[2-4]。

搅拌釜内流场的研究常用计算流体动力学(computational fluid dynamics,CFD)模拟得到不同工况下的流场特性[5-8],通过粒子图像测速(particle image velocimetry,PIV)技术完成对模拟结果的验证[9-12]。为了进一步实现对流场时间和空间的精确解析,体三维速度测量(volumetric three-component velocimetry measurements,V3V)技术[13-14]也开始应用到流场研究当中。谢明辉等[15]将不同浓度下的羧甲基纤维素钠(CMC)溶液代替菌丝发酵液,对三宽叶翼型轴流桨及其组合桨进行了功耗和体积氧传质效率研究,发现装有HY+2KCXu组合桨(上两层三宽叶上翻式翼型KCXu桨,底层六叶半圆管圆盘涡轮HY桨)的搅拌罐内的菌球相对于其他组合桨更容易形成。在装配有上提式和下压式轴流式桨及其组合桨的搅拌槽中,朱姝等[16]采用双电导探针法和数值解析重构法对搅拌槽内径向和轴向的气泡分布进行了测定,发现上提式的平均气泡尺寸较下压式大13%。杨娟等[17]通过搅拌混合实验比较了三斜叶桨及其组合桨在非牛顿流体搅拌槽内的功率准数,发现在相同单位功耗下,三斜叶桨与Rushton组合桨的混合性能相对于其他单层桨的混合效率较高。周勇军等[18]利用PIV技术对二斜叶框式组合桨搅拌槽内的流动特性进行了研究,发现随着桨叶离底距离的增大,并不利于两桨叶之间的混合。吴高杰等[19]采用实验和数值模拟相结合的方式,研究了桨叶安装间距、介质黏度等因素对搅拌过程中氧传递的不同影响,发现涡轮斜叶翼型组合桨使得搅拌釜内的气体分布更加均匀。宫磊等[20]通过数值模拟的方式将六斜叶桨和涡轮桨进行组合,研究了4种搅拌组合桨分别对发酵罐内的流场和搅拌混合时间产生的影响,得到了最佳的组合桨叶为六斜叶和涡轮桨的组合桨。刘宝庆等[21]通过数值模拟的方法研究了中高黏度流体下搅拌釜内的流场特性、混合特性和功率特性,发现六斜叶-六直叶组合桨的功耗较低,并且混合效果较好。周勇军等[22]基于CFD对改进的Intermig组合桨进行数值模拟研究,并用PIV实验验证发现桨叶间距和离底距对桨叶周围的局部流场有明显的影响。

文献发现相关传统斜叶组合桨具备较好的搅拌效果,改进型三斜叶桨是在传统三斜叶桨基础上进行优化得到的新型桨,目前国内外对改进型三斜叶-Rushton组合桨搅拌槽内流场的研究还未见报道。本研究利用CFD模拟和PIV技术对改进型三斜叶-Rushton组合桨槽内流场特性进行研究,分析不同转速、桨叶间距及离底距离下改进型三斜叶-Rushton组合桨搅拌槽内流场特性,并将该组合桨与三斜叶-Rushton组合桨槽内流场进行对比分析。以期研究结果为改进型三斜叶-Rushton组合桨的工程应用提供参考。

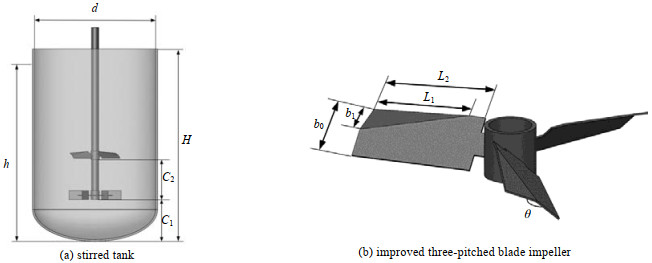

2 实验和数值模拟方法 2.1 实验装置及方法搅拌槽及改进型三斜叶桨结构如图 1所示,其中搅拌槽为圆柱形透明玻璃槽和椭圆形封头组成,改进型三斜叶桨的特点是叶片部分弯折。搅拌槽壁厚t1=10 mm,液位高度h=605 mm,改进型三斜叶桨和Rushton桨的直径D=212 mm,叶片厚度t2=2 mm,折叶弯折角度θ=160°,主要尺寸如表 1所示。

|

图 1 搅拌槽及改进型三斜叶桨结构尺寸图 Fig.1 Structural sizes of the stirred tank and the improved three-pitched blade impeller |

|

|

表 1 主要结构参数 Table 1 Main structure parameters |

本实验利用流场微观性能测试平台对改进型三斜叶-Rushton组合桨搅拌槽内的流场特性进行研究,实验平台由搅拌控制实验装置和粒子成像测速装置组成。实验开始时,把搅拌槽放置在储水方槽中,在搅拌槽中注入甘油和水溶液并搅拌均匀,通过黏度计测得甘油-水溶液黏度为28.3 mPa·s,通过质量除以体积计算得到质量浓度为1 172 kg·m-3,再向储水方槽中注入清水,使方槽的液位与搅拌槽液位保持齐平,避免折射现象。打开双脉冲激光器发射2条激光,在搅拌槽内形成2块明亮的示踪粒子区域,相机连续拍摄两帧粒子图像,从这2张图像中可以得到在0.001 s内示踪粒子的位移,从而计算示踪粒子的速度,本实验取200组照片计算得到整个流场内的平均速度分布。

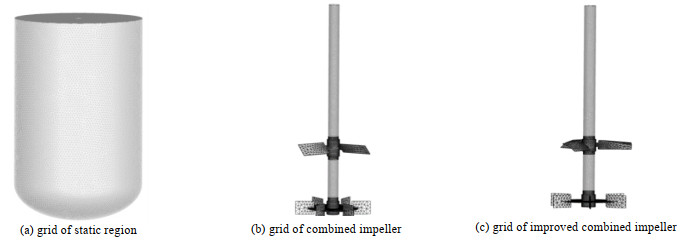

2.2 建模与网格划分通过三维建模软件分别对搅拌槽、改进型三斜叶-Rushton组合桨及三斜叶-Rushton组合桨进行模型构建,搅拌槽模型高度为液位高度h,完成之后导入ANSYS分析软件的Workbench模块当中,划分流体域后再进行流体域的布尔运算。由于研究的组合桨附近的结构较为复杂,对于结构化网格的划分相对困难,所以研究的几何模型采用非结构化四面体网格。为了保证计算域的精确性,对上下层桨叶和搅拌轴附近区域进行网格加密处理,划分网格结构模型如图 2所示。

|

图 2 计算域网格示意图 Fig.2 Schematic diagram of the calculation domain grid |

从Hosseini等[23]的研究中可以发现,当网格数量增加,某一方向上速度矢量的变化量低于3% 时,则认为网格数量对数值模拟产生的结果无影响。本研究根据一定的网格数量,计算功率准数的相对偏差来判定模拟结果与网格数量的无关性,表 2为划分网格数与功率准数的关系,观察到网格数量为9.8×105时,功率准数的相对偏差为1.774%,小于3%,此时认为9.8×105的网格数量为进行数值模拟的网格数。

|

|

表 2 划分网格数与功率准数的关系 Table 2 Relationship between mesh numbers and power criterion |

本研究采用大涡模拟(large eddy simulation, LES)方法进行模拟,流场中涡的大小尺度通过滤波函数来划分,大尺度的涡通过Navier-Stokes方程计算,小尺度的涡通过建立亚格子尺度模型来模拟。滤波函数将连续性方程和动量方程进行空间滤波后,得到大涡模拟流体运动的控制方程[24]:

| $ \partial {\mathop {{U_i}}\limits^ -}/\partial {x_i} = 0 $ | (1) |

| $ \frac{{\partial \mathop {{U_i}}\limits^ - }}{{\partial t}} + \frac{{\partial \mathop {{U_i}}\limits^ - \mathop {{U_j}}\limits^ - }}{{\partial {x_i}}} = - \frac{1}{\rho }\frac{{\partial \mathop P\limits^ - }}{{\partial {x_i}}} + \upsilon \frac{\partial }{{\partial {x_i}}}\left( {\frac{{\partial \mathop {{U_i}}\limits^ - }}{{\partial {x_j}}} + \frac{{\partial \mathop {{U_j}}\limits^ - }}{{\partial {x_i}}}} \right) + \frac{{\partial {\tau _{ij}}}}{{\partial {x_j}}} + \mathop {{f_i}}\limits^ - $ | (2) |

通常标准Smagorinsky-Lily模型中的Smagorinsky常数CS会对湍动能耗散率产生一定的影响,故采用动态的Smagorinsky常数CS[25],该模型中局部流体应变率与其子应力呈反比,具体表达形式如下:

| $ {\tau _{ij}} - \frac{1}{3}{\tau _{kk}} = - 2{\upsilon _T}{\mathop S\limits^ - _{ij}} $ | (3) |

| $ {\mathop {{S_{ij}}}\limits^ - } = \frac{1}{2}\left( {\frac{{\partial \mathop {{U_i}}\limits^ - }}{{\partial {x_j}}} + \frac{{\partial \mathop {{U_j}}\limits^ - }}{{\partial {x_i}}}} \right) $ | (4) |

| $ {\upsilon _T} = L_S^2\left| {\mathop {{S_{ij}}}\limits^ - } \right| $ | (5) |

| $ \left| {\mathop S\limits^ - } \right| = \sqrt {2\mathop {{S_{ij}}}\limits^ - \mathop {{S_{ij}}}\limits^ - } $ | (6) |

| $ {L_{\rm{S}}} = \min \left( {\kappa {d_1}, {C_{\rm{S}}}{V^{1/3}}} \right) $ | (7) |

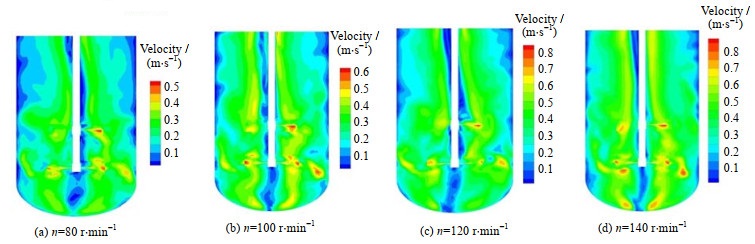

对静区域的流体参数设置与实验的甘油-水溶液一致,在不同转速下的搅拌槽中心处垂直剖面速度云图分布如图 3所示,搅拌桨叶在运动过程中形成的射流对槽底的流体运动影响较小,转速的提升使搅拌槽底的流体速度在不断增大,槽内流体速度峰值也逐步提高。当转速n=80 r·min-1时计算功率为2.199 W,改进型三斜叶桨附近形成了较为明显的射流,但对下层Rushton桨形成的射流影响较小,且整个槽内的流体速度较低,混合效果不佳。图 3(b)中n=100 r·min-1时计算功率为4.246 W,槽底和内壁附近的流体速度增大,上下层桨叶附近的流体区域的湍动程度增强,搅拌槽内的速度分布得到改善。当转速提升为120和140 r·min-1时,槽底的速度分布在改善,但对搅拌槽内的桨叶区域速度分布的影响较小,而计算功率分别为6.883和10.513 W,功耗较大,不利于降低能耗。故最佳转速n为100 r·min-1。

|

图 3 垂直剖面速度云图 Fig.3 Velocity contour at vertical cross section |

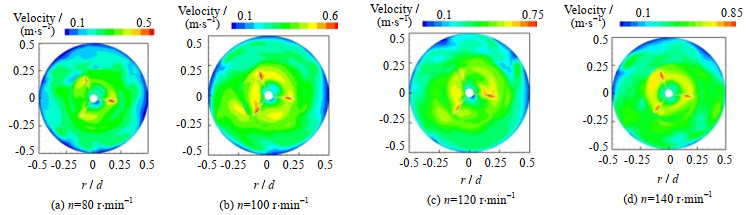

不同转速下轴向高度z/h=0.53处的水平剖面速度云图如图 4所示,图中显示转速提升使相同轴向高度下的云图分布的速度出现了不同趋势的增大。流体沿改进型三斜叶桨的折边流动,阻力有所减弱,桨的下半部分带动流体的运动增强湍动能。图 4(a)中由于转速较低,在搅拌槽内壁处流体受到搅拌桨的作用较小,速度变化不明显。当转速提升到100 r·min-1时流体受到较高转速的作用,改进型三斜叶桨的外排能力也在增强,流体沿圆周的切向方向运动,此时搅拌槽内壁的低速区域的范围也在减小。随着转速提升,如图 4(c)、(d)所示,流体速度峰值逐步提高,但对桨叶附近湍动能较高区域的范围影响较小。不利于节约能耗。

|

图 4 水平剖面速度云图 Fig.4 Velocity contour at horizontal cross section |

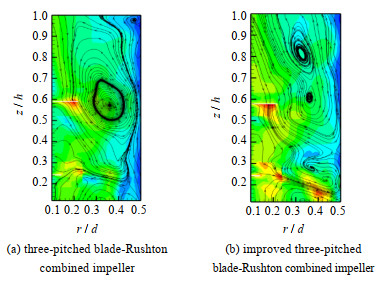

当n=100 r·min-1时,2种不同组合桨的速度流线云图如图 5所示。图 5(a)中三斜叶-Rushton组合桨中三斜叶桨对Rushton桨的作用相对较弱,未能在Rushton桨形成射流的上侧形成涡旋。观察图 5(b)中速度流型云图的变化,与图 5(a)相比Rushton桨形成射流的方向为斜向下方,在射流上侧形成涡旋。由于改进型三斜叶桨折边上侧的流体沿折边运动,下侧的流体受到折边刮挡的作用,所以其泵吸作用相对于三斜叶的泵吸作用更强,轴向对流循环性能更好。改进型三斜叶桨对Rushton桨形成的射流具有更强影响,缩小了搅拌槽底部和内壁附近的低速区域,且射流的上侧有涡旋形成,增强了整体循环性能。当n=100 r·min-1时,三斜叶-Rushton组合桨的计算功率为4.424 W,而改进型三斜叶-Rushton组合桨为4.246 W,能耗更低,这是由于三斜叶桨没有折边的存在,叶片所受桨叶周边流体的阻力较大。

|

图 5 2种组合桨的速度流线云图 Fig.5 Velocity streamline contour of two combined impellers |

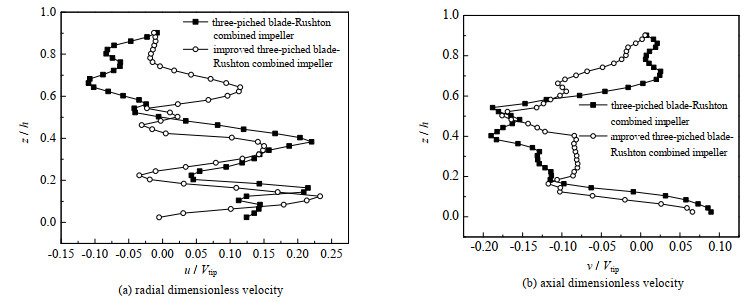

图 6为n=100 r·min-1时径向位置r/d=0.3处的无因次化速度分布。图 6(a)中2种组合桨的上桨叶区出现了相反方向的速度分布,主要是因为改进型三斜叶桨的泵吸作用较强,增强了桨叶附近流体区域的湍动能,在上桨叶区出现了涡旋,而在三斜叶桨-Rushton组合桨槽内的上桨叶区则没有出现涡旋。2种不同的组合桨形成的射流及两桨叶间的径向无因次化速度的趋势大致相同,但在Rushton桨附近的u/Vtip值改进型三斜叶-Rushton组合桨大于三斜叶-Rushton组合桨。观察到图 6(b)中2种组合桨的轴向无因次化速度分布的趋势相一致,与图 6(a)径向无因次化速度分布不同的是三斜叶-Rushton组合桨两桨叶间的v/Vtip值大于改进型三斜叶-Rushton组合桨,但这对于整体的速度分布的影响较小。

|

图 6 无因次化速度分布图 Fig.6 Dimensionless velocity distributions |

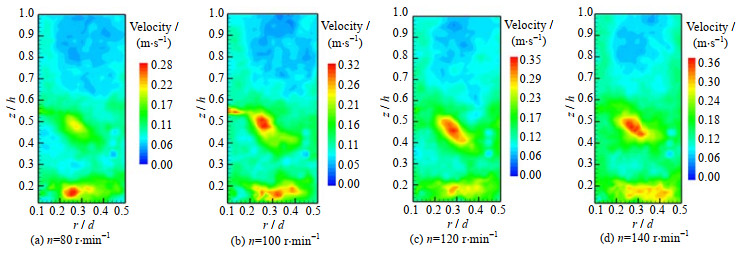

实验工况与模拟相同的4种不同转速下的速度云图如图 7所示。当n=80 r·min-1时,实验功率为2.502 W,流场中的速度峰值偏小,在0.18 < r/d < 0.5,0.61 < z/h < 1.0上桨叶区域内速度较低,且两桨叶间也呈现出低速不均匀的现象。当n=100 r·min-1时实验功率为4.677 W,流场的整体速度在增大,上桨叶区的低速区域在径向和轴向上的范围缩小为0.21 < r/d < 0.5,0.64 < z/h < 1.0。上层改进型三斜叶桨的轴流特性形成的斜向下的射流表征较明显,且两桨叶之间的速度分布相对均匀。当n=120 r·min-1时,实验功率为7.794 W,搅拌转速提升使搅拌槽内整体速度增大,射流产生的高速区域沿斜向下的方向延伸,混合程度在进一步增强,但搅拌槽内速度分布无明显变化。当n=140 r·min-1时,实验功率为12.058 W,虽然上桨叶区的较低速度区域的范围在减小,但功耗较大不利于降低能耗。转速的提升对桨叶区域速度分布没有明显改善,最佳转速n为100 r·min-1。

|

图 7 4种不同转速的速度云图 Fig.7 Velocity contour under four different rotational speeds |

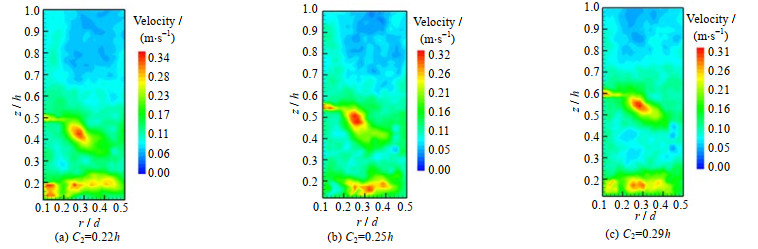

在甘油-水溶液中n=100 r·min-1和底桨离底距离C1=0.3h的条件下,3种不同桨叶间距搅拌槽内流场的速度云图分布如图 8所示。图 8(a)中C2=0.22h时,改进型三斜叶桨的前端射流导致两桨间流场区域在桨叶附近区域出现了较大的速度,但由于桨叶间距较小使桨叶对槽内上部分区域影响弱,所以在r/d=0.19~0.50,z/h =0.65~1.0出现了较大范围的低速区域,不利于搅拌槽内上桨叶区流体的混合。如图 8(b)所示桨叶间距C2=0.25h时,两桨叶区流体速度的分布较为均匀,上桨叶区较低速度区域减小,相比桨叶间距C2=0.22h时混合效率提升。图 8(c)显示当C2=0.29h时上下桨叶对两桨叶间的流体作用有所减弱,致使两桨叶间出现低速区域,槽内流体的混合效果降低。故最佳桨叶间距C2为0.25h。

|

图 8 3种不同桨叶间距的速度云图 Fig.8 Velocity contour under three different impeller pitches |

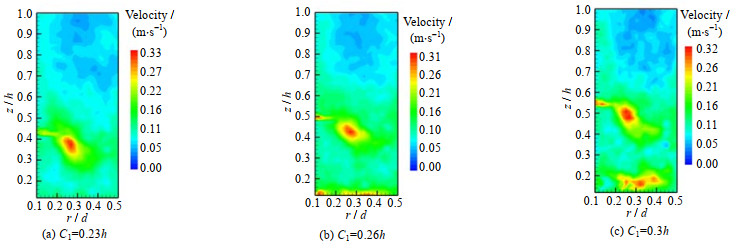

在甘油-水溶液中n=100 r·min-1和两桨间距离C2=0.25h的条件下,3种不同离底距离对流场产生影响的速度云图分布如图 9所示。当离底距离C1=0.23h时,上桨叶区的流体的搅拌效果较差,出现大面积的低速区域。在下桨叶区,Rushton桨浸没在槽底,流体的流动主要在槽底区域。当C1=0.26h时上桨叶区的低速区域相对离底距离C1=0.23h有所缩小,由0.56 < z/h < 1.0,0.16 < r/d < 0.5缩小为0.64 < z/h < 1.0,0.18 < r/d < 0.5。当桨叶离底距离提升至C1=0.3h时,如图 9(c)较低速区域在进一步缩小,搅拌效果增加明显,槽内的混合能力增强,但槽底流体的高速区域上移。离底距离进一步增大会使高速区域继续上移,槽底流速过低会导致槽底沉积物料、堵塞出料口,故最佳离底距离C1为0.3 h。

|

图 9 3种不同离底距的速度云图 Fig.9 Velocity contour under three different installation heights |

本研究分别通过CFD模拟和PIV实验对装配改进型三斜叶-Rushton组合桨搅拌槽内的流场进行了研究,得到的主要结论如下:

(1) 转速的改变影响槽内流场的速度分布,当转速为80 r·min-1时,在搅拌槽内流场的速度较小,在两桨叶间呈现低速不均匀的现象。当转速为100 r·min-1时,两桨叶之间的速度分布相对均匀,提高了搅拌槽底部和内壁附近的流体速度,槽内整体混合效果更好。转速的提高使上桨叶区的较低速度区域在缩小,但桨叶区域速度分布没有进一步改善,不利于降低功耗。故n=100 r·min-1为最佳转速,实验结果和模拟结果吻合效果较好。

(2) 通过CFD模拟发现改进型三斜叶桨的折边具有刮挡作用,使其泵吸作用较三斜叶桨更强,外排液体呈现较强的轴流特性使轴向对流循环性能更强,更有利于两桨叶之间液体的混合。改进型三斜叶-Rushton组合桨相比三斜叶-Rushton组合桨能有效缩小搅拌槽底部和内壁附近的低速区域,增强整体循环性能,且功耗更低。

(3) 通过PIV实验对比研究的工况,当C2=0.25h时为最佳桨叶间距,上桨叶区较低速度区域有所减小,两桨叶间的流体运动逐渐趋于平稳,槽内速度分布更合理,混合效果更好;当C1=0.3h时为最佳离底距离,能缩小上桨叶区的较低速区域,整个槽内的混合能力增强。

|

|

| [1] |

陈甘棠. 聚合反应工程基础[M]. 北京: 中国石化出版社, 1991. CHEN G T. Engineering foundation of polymerization reaction[M]. Beijing: China Petrochemical Press, 1991. |

| [2] |

周丹, 张勇, 蒋军成, 等. 苯乙烯聚合反应热失控及其紧急抑制的数值模拟[J]. 高校化学工程学报, 2016, 30(3): 618-625. ZHOU D, ZHANG Y, JIANG J C, et al. Numerical simulation on runaway reaction and inhibition of styrene thermal polymerization[J]. Journal of Chemical Engineering of Chinese Universities, 2016, 30(3): 618-625. DOI:10.3969/j.issn.1003-9015.2016.03.017 |

| [3] |

XU C Z, WANG J J, GU X P, et al. CFD modeling of styrene polymerization in a CSTR[J]. Chemical Engineering Research and Design, 2017, 125: 46-56. DOI:10.1016/j.cherd.2017.06.028 |

| [4] |

丁绪淮, 周理. 液体搅拌[M]. 北京: 化学工业出版社, 1983. DING X H, ZHOU L. Liquid mixing[M]. Beijing: Chemical Industry Press, 1983. |

| [5] |

杨锋苓, 周慎杰, 王贵超, 等. 非标准挡板搅拌槽内湍流流场的数值模拟[J]. 高校化学工程学报, 2012, 26(6): 952-958. YANG F L, ZHOU S J, WANG G C, et al. Study on the hydrodynamics of a stirred tank equipped with non-standard baffles[J]. Journal of Chemical Engineering of Chinese Universities, 2012, 26(6): 952-958. |

| [6] |

陈涛, 吴大转, 杜红霞, 等. 低密度固体颗粒与液体搅拌混合过程的数值模拟研究[J]. 工程热物理学报, 2010, 31(2): 271-274. CHEN T, WU D Z, DU H X, et al. Numerical simulation on low-density solid-liquid mixing process[J]. Journal of Engineering Thermophysics, 2010, 31(2): 271-274. |

| [7] |

李志鹏, 高正明. 涡轮桨搅拌槽内流动特性的大涡模拟[J]. 高校化学工程学报, 2007, 21(4): 592-597. LI Z P, GAO Z M. Large eddy simulation of flow field in a rushton impeller stirred tank[J]. Journal of Chemical Engineering of Chinese Universities, 2007, 21(4): 592-597. DOI:10.3321/j.issn:1003-9015.2007.04.009 |

| [8] |

TAMBURINI A, GAGLIANO G, MICALE G, et al. Direct numerical simulations of creeping to early turbulent flow in unbaffled and baffled stirred tanks[J]. Chemical Engineering Science, 2018, 192: 161-175. DOI:10.1016/j.ces.2018.07.023 |

| [9] |

高娜, 包雨云, 高正明. 多层桨搅拌槽内气-液两相局部气含率研究[J]. 高校化学工程学报, 2011, 25(1): 11-17. GAO N, BAO Y Y, GAO Z M. Local void fraction in a sparged reactor with a multi-impeller agitator[J]. Journal of Chemical Engineering of Chinese Universities, 2011, 25(1): 11-17. |

| [10] |

LI G, GAO Z, LI Z, et al. Particle-resolved PIV experiments of solid-liquid mixing in a turbulent stirred tank[J]. AIChE Journal, 2018, 64(1): 389-402. DOI:10.1002/aic.15924 |

| [11] |

冯俊杰, 孙冰, 姜杰, 等. 射流场中单个气泡破裂的CFD模拟与PIV实验研究[J]. 高校化学工程学报, 2018, 32(2): 286-294. FENG J J, SUN B, JIANG J, et al. CFD simulation and PIV investigation on single bubble breakup in turbulent jet flow[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(2): 286-294. DOI:10.3969/j.issn.1003-9015.2018.02.006 |

| [12] |

ZHOU Y J, WANG L Z, HE H, et al. Mixing process in a tank stirred with improved double intermig impellers[J]. Journal of Chemical Engineering of Japan, 2019, 52(9): 719-729. DOI:10.1252/jcej.18we236 |

| [13] |

鲍苏洋, 周勇军, 王璐璐, 等. 涡轮桨搅拌槽内流场特性的V3V实验[J]. 化工学报, 2016, 67(11): 4580-4586. BAO S Y, ZHOU Y J, WANG L L, et al. V3V study on flow field characteristics in a stirred vessel with Rushton turbine impeller[J]. CIESC Journal, 2016, 67(11): 4580-4586. |

| [14] |

施乃进, 周勇军, 鲍苏洋, 等. 涡轮桨搅拌槽内湍流特性的V3V实验及大涡模拟[J]. 化工学报, 2017, 68(11): 4069-4078. SHI N J, ZHOU Y J, BAO S Y, et al. V3V study and large eddy simulation of turbulence characteristics in a stirred vessel with Rushton turbine impeller[J]. CIESC Journal, 2017, 68(11): 4069-4078. |

| [15] |

谢明辉, 鲁洪中, 唐文俊, 等. 多层搅拌式生物反应器内冷模和热模的传质特性[J]. 化工学报, 2016, 67(S1): 224-231. XIE M H, LU H Z, TANG W J, et al. Mass transfer performance for multiple-impeller bioreactor in cold model and fermentation experiments[J]. CIESC Journal, 2016, 67(S1): 224-231. DOI:10.11949/j.issn.0438-1157.20151809 |

| [16] |

朱姝, 包雨云, 陈雷, 等. 用电导探针测定气-液多层桨搅拌槽内气泡尺寸分布[J]. 高校化学工程学报, 2011, 25(6): 977-984. ZHU S, BAO Y Y, CHEN L, et al. Bubble size distributions measurement in a gas-liquid multi-impeller stirred tank by using dual-conductivity probe[J]. Journal of Chemical Engineering of Chinese Universities, 2011, 25(6): 977-984. |

| [17] |

杨娟, 张庆华, 杨超, 等. 不同组合桨搅拌槽内非牛顿流体的微观混合特性[J]. 过程工程学报, 2019, 19(5): 865-871. YANG J, ZHANG Q H, YANG C, et al. Micro-mixing characteristics of non-Newtonian fluid in a stirred tank agitated with different impellers[J]. The Chinese Journal of Process Engineering, 2019, 19(5): 865-871. |

| [18] |

周勇军, 袁名岳, 孙存旭. 改进型框式组合桨搅拌槽内流场特性[J]. 化工进展, 2019, 38(12): 5306-5313. ZHOU Y J, YUAN M Y, SUN C X. Investigating on flow field in stirred tank equipped with improved frame type combined impellers[J]. Chemical Industry and Engineering Progress, 2019, 38(12): 5306-5313. |

| [19] |

吴高杰, 陈剑佩, 黄建科, 等. 搅拌对多黏类芽孢杆菌发酵氧传递过程的影响及CFD模拟[J]. 华东理工大学学报(自然科学版), 2009, 35(3): 339-345. WU G J, CHEN J P, HUANG J K, et al. Effect of agitation on oxygen transfer in paenibacillus polymyxa HY96-2 culture broth and CFD simulation[J]. Journal of East China University of Science and Technology (Natural Science Edition), 2009, 35(3): 339-345. |

| [20] |

宫磊, 周丽, 崔文璟, 等. 搅拌桨组合数值模拟优化及在谷氨酰胺转胺酶发酵中的应用[J]. 化工进展, 2014, 33(10): 2570-2575. GONG L, ZHOU L, CUI W J, et al. Numerical simulation of different impellers and its effect on transglutaminase fermentation process[J]. Chemical Industry and Engineering Progress, 2014, 33(10): 2570-2575. |

| [21] |

刘宝庆, 张义堃, 刘景亮, 等. 新型同心双轴搅拌器功率与混合特性的数值模拟[J]. 化工学报, 2013, 64(4): 1135-1144. LIU B Q, ZHANG Y K, LIU J L, et al. Numerical simulation of power consumption and mixing characteristic in stirred vessel with novel coaxial mixer[J]. CIESC Journal, 2013, 64(4): 1135-1144. |

| [22] |

ZHOU Y J, LIN W Z, YUAN M Y, et al. Investigation on the flow field and mixing efficiency of a stirred tank equipped with improved intermig impellers[J]. International Journal of Chemical Reactor Engineering, 2019, 17(11): 1-16. |

| [23] |

HOSSEINI S, PATEL D, EIN-MOZAFFARI F, et al. Study of solid−liquid mixing in agitated tanks through computational fluid dynamics modeling[J]. Industrial & Engineering Chemistry Research, 2010, 49(9): 4426-4435. |

| [24] |

张兆顺, 崔桂香, 许春晓, 等. 湍流理论与模拟[M]. 北京: 清华大学出版社, 2017. ZHANG Z X, CUI G X, XU C X, et al. Turbulence theory and simulation[M]. Beijing: Tsinghua University Press, 2017. |

| [25] |

MALIK S, Lévêquea E, BOUAIFIBC M, et al. Shear improved Smagorinsky model for large eddy simulation of flow in a stirred tank with a Rushton disk turbine[J]. Chemical Engineering Research & Design, 2016, 108(S1): 69-80. |