2. 热能系统节能技术与装备教育部工程技术研究中心,河南 郑州 450001

2. Research Center on the Technology and Equipments for Energy Saving in Thermal Energy System, Ministry of Education, Zhengzhou 450001, China

双蒸发压缩/喷射制冷循环能够回收传统压缩制冷循环中膨胀装置的节流损失,提高系统效率。作为回收节流损失的喷射器是双蒸发压缩/喷射制冷循环的核心部件,对制冷循环的性能有着重要影响。因此,如何提高和改进喷射器性能是相关研究的热点[1]。其中研究分析喷嘴距对喷射器性能的影响规律是其中的重点研究方向之一。

陈伟雄等[2]对变喷嘴距喷射器性能进行了实验研究,结果显示喷嘴距对喷射器的升压性能影响较小,对喷射器的引射性能影响较大,存在最优喷嘴距使引射比达到最大值。王秀会等[3]实验研究了喷嘴距对喷射引流器性能的影响,结果表明存在最合适的喷嘴距,使喷射引流器的效率达到最高。CHEN等[4]对超音速气体喷射器做了数值模拟和实验研究,结果证明存在最优喷嘴距使引射比和临界压力比达到最大值。ZHANG等[5]进行了喷嘴位置对高性能喷射器设计影响的数值研究,结果表明存在最优喷嘴距使引射系数和升压比达到最大值。季红军等[6]运用CFD技术进行数值模拟研究,认为存在喷嘴距的最佳值,使其获得最大的喷射系数。林丽生等[7]对水蒸汽喷射泵工作性能进行数值模拟研究,认为喷嘴位置在混合室外部时,喷射泵的引射系数较大。龙新平等[8]对射流泵最佳喷嘴距进行数值模拟研究,结果表明,存在最优喉嘴距,使射流泵具有最高的效率。PIANTHONG、CHONG、WANG、WU和YAN等[9-13]的实验研究结果也验证了相似的变化规律。但是并非所有研究者都获得了相同的结论,HUANG等[14]认为喷嘴距越大,喷射器性能越差。与之相反, EAMES等[15]实验发现喷嘴距越大引射性能越佳。

综上所述,前人研究主要集中在喷嘴距对喷射器性能的影响,而对系统性能影响分析较少,且由于实验条件不同,各人研究结论也不完全一致,甚至存在结论相反的情况。因此,作者以变喷嘴距双蒸发压缩/喷射制冷系统为研究对象,分析喷嘴距变化对喷射器及系统性能的影响规律,为双蒸发压缩/喷射制冷工艺的应用提供实验数据支撑。

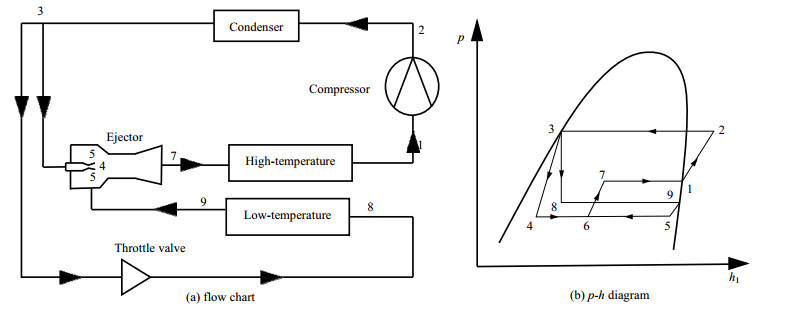

2 实验装置与实验条件 2.1 实验装置图 1所示为双蒸发压缩/喷射制冷系统流程简图和p-h图。系统开启后,工质从高温蒸发器吸热后(状态1)经压缩机压缩后为过热蒸汽(状态2),进入冷凝器冷凝降温(状态3)后分成两路,一部分工质进入喷射器膨胀降压为高速湿蒸汽4,另一部分工质经过膨胀阀等焓节流,变为低压低速的蒸汽8,进入低温蒸发器进行吸热制冷,吸热制冷后的饱和工质(状态9)进入混合室和湿蒸汽4混合,在混合室充分混合后(状态6)进入扩压室实现降速升压(状态7),最后经高温蒸发器进一步吸热实现制冷,完成整个制冷循环。

|

图 1 双蒸发压缩/喷射制冷系统流程图和p-h图 Fig.1 Flow chart and p-h diagram of the bi-evaporator compression/ejection refrigeration cycle system |

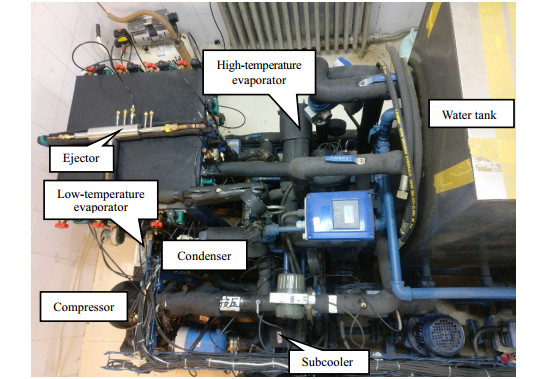

图 2所示为双蒸发压缩/喷射制冷系统实验平台。实验系统主要由制冷剂循环、冷却水循环、冷媒水循环、测量系统和数据采集系统组成,其中,数据采集设备及测量精度见表 1所示。实验平台可实现传统制冷循环和双蒸发压缩/喷射制冷循环转换,以进行两系统性能的对比分析。

|

图 2 双蒸发压缩/喷射制冷系统实验装置 Fig.2 Experimental setup of the bi-evaporator compression/ejection refrigeration system |

|

|

表 1 实验测量仪器的量程和精度 Table 1 Range and accuracy of instruments used in the test rig |

在表 1所示的测量仪器中,质量流量计采用恩德斯豪流量仪表技术有限公司生产的Proline Promass 40E型科氏质量流量计,涡街流量计采用上海横河电机有限公司的DY025-EALSS4-0D型数字涡街流量计,温度传感器采用北京科技有限公司生产的赛亿凌Pt100铂电阻,电磁流量计采用上海横河电机有限公司的AXF015G型电磁流量计,压力传感器采用麦克传感器有限公司MPM480绝压型压力传感器,功率计采用青岛青智仪器有限公司青质8905FT型电参数测量仪。

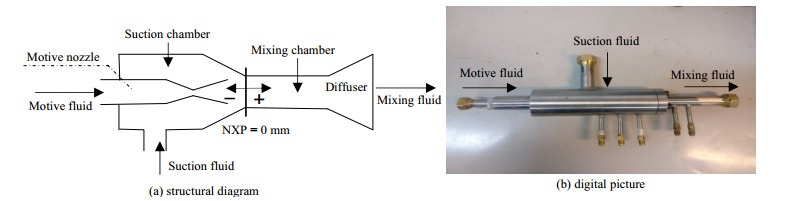

2.2 喷射器为分析喷嘴距对喷射器及系统性能的影响,设计加工了变喷嘴距喷射器,其结构示意图及实物图如图 3所示。喷嘴距(NXP)是指工作喷嘴出口与混合室入口的距离,在本文中规定工作喷嘴出口与混合室入口重合时,NXP = 0;工作喷嘴出口深入混合室内部时,NXP为正值;工作喷嘴出口在吸入室内部时,NXP为负值,见图 3(a)所示,喷嘴距变化范围为-15 ~ +15 mm,通过螺纹调节工作喷嘴与吸入室之间的距离。

|

图 3 变喷嘴距喷射器结构图及实物图 Fig.3 Structural diagram and digital picture of the nozzle distance change ejector |

喷射器其他结构尺寸见表 2。

2.3 实验方法和工况实验用制冷工质为R134a,调节喷射器在特定喷嘴距位置,在系统稳定的情况下,测量相应数据。

实验主要研究喷嘴距变化对喷射器及系统性能的影响,实验时系统其他参数保持不变,其中设定冷却水进水流量和温度分别为2.8 m3·h-1和45 ℃,高温冷媒水进水流量和温度分别为2.4 m3·h-1和14 ℃,低温冷媒水进水流量和温度分别为1.5 m3·h-1和12 ℃,水箱温度20 ℃,压缩机转速为1 740 r·min-1。

2.4 喷射器和双蒸发压缩/喷射制冷制冷系统性能指标喷射器的主要评价指标包括引射系数μ和升压比PLR,其中引射系数是指喷射器低压入口引射流体的质量流率与高压入口工作流体的质量流率之比,反应了喷射器引射低压流体的能力,喷射器升压比是指喷射器出口压力与低压进口压力的比值,反映了喷射器对引射流体的升压能力,计算式分别为:

| $\mu = \frac{{{m_\text{s}}}}{{{m_\text{p}}}}$ | (1) |

| $\text{PLR} = \frac{{{p_\text{d}}}}{{{p_\text{s}}}}$ | (2) |

双蒸发压缩/喷射制冷制冷系统的性能评价指标包括制冷系数COP和压缩比CR,计算式分别为:

| $\text{COP} = \frac{Q}{{{W_\text{comp}}}} = \frac{{{Q_h} + {Q_1}}}{{{W_\text{comp}}}}$ | (3) |

| $CR = \frac{{{p_\text{e}}}}{{{p_\text{i}}}}$ | (4) |

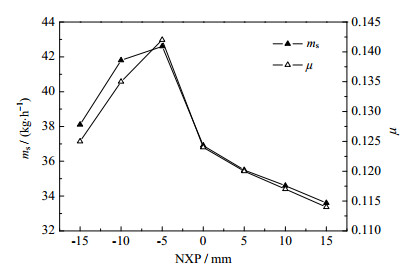

图 4所示为冷却水进水温度45 ℃,高温冷媒水进水温度14 ℃,低温冷媒水进水温度12 ℃的条件下,喷射器引射系数和引射流体质量流率随喷嘴距的变化规律。由图 4可见,在实验范围内,随着喷嘴距的变化,喷射器引射系数先增大后减小,存在最大值,此时喷嘴距为-5 mm,引射系数为0.142。其中,当喷嘴距从-15变化至-5 mm时,引射系数由0.125增加到0.142;喷嘴距从-5变化至+15 mm时,引射系数由0.142下降到0.114。分析认为,在实验工况下,由于从工作喷嘴喷射出的工作流体在吸入室静压下持续膨胀加速,所以当喷嘴距为-5 mm时,进入吸入室的工作流体自由流束膨胀适度,具有较大的射流自由流束截面积和动能,卷吸加速的引射流体质量流率最多,使引射系数达到最大值;当喷嘴距从-5变化至-15 mm时,工作喷嘴远离混合室入口,增加了自由流束的长度,自由流束越长,其终截面的面积越大,此时自由流束入口的横截面直径大于混合室入口段直径,因此自由流束带到混合室中的引射流体流量比喷射器能通过的要多,一部分引射流体将会从混合室入口回流到吸入室中去,产生了与回流相联系的喷射器内的附加损失[17],从而偏离最佳引射状态,同时工作喷嘴距离混合室太远,工作流体自有流束过度膨胀,在进入混合室之前动量太低不能有效地卷吸引射流体,使引射系数降低;当喷嘴距从-5变化至+15 mm时,工作喷嘴靠近混合室,甚至深入到混合室内部,使工作流体在混合室内不能充分膨胀加速,在达到适度膨胀前,流体以较大接触角与器壁接触,工作流体的能量没有被释放,产生更多的能量损失,因此工作流体卷吸引射流体能力减弱,同时由于喷嘴的阻挡作用,引射流体流入混合室的流通面积比较小,流量比较低,引射系数降低。这与PIANTHONG等[9]的实验结果和林丽生等[7]的模拟结果变化规律基本一致。分析可知,在本实验条件下,存在最优喷嘴距为-5 mm,此时引射系数达到最大,相比于喷嘴距在+15 mm处,引射系数最大可提高24.56%。

|

图 4 喷射器引射系数和质量流率随NXP的变化 Fig.4 Profiles of entrainment ratio and mass flow rate as a function of NXP |

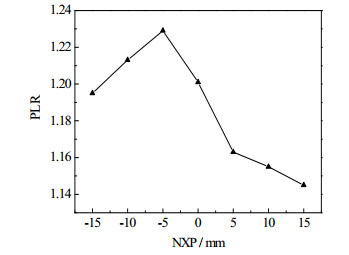

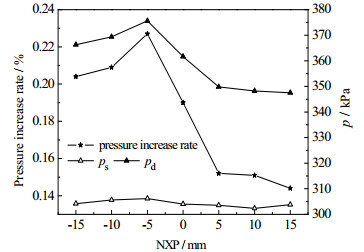

图 5、6所示为冷却水进水温度45 ℃,高温冷媒水进水温度14 ℃,低温冷媒水进水温度12 ℃的条件下,喷射器升压比、进出口压力及压力提升率随喷嘴距的变化规律。由图 5可见,随着喷嘴距的变化,喷射器升压比先增大后减小,存在最大值,此时喷嘴距为-5 mm,升压比为1.229。其中,当喷嘴距从-15变化至-5 mm时,升压比由1.195增加到1.229;喷嘴距从-5变化至+15 mm时,升压比由1.229下降到1.145。分析认为, 在实验工况下,喷嘴距从-5变化至-15 mm时,喷嘴出口与混合室入口的距离增加,工作介质自由流束进入混合室前的终截面增加,甚至大于混合室入口截面,意味着更多介质在进入混合室之前与冲击吸入室的渐缩段壁面,使得渐缩段壁面反作用力所决定的冲量随之增大,动量损失也随之增大,同时,由于引射流体回流会有附加的能量损失产生,导致流体动能减小,使进入混合室内的工作流体与引射流体的动能降低,经扩压室转化后的工质压力能降低,而喷射器引射流体进口压力变化相对较小,如图 6所示,故喷射器升压比降低;当喷嘴距从-5变化至+15 mm时,喷嘴距离混合室入口较近,且慢慢深入到混合室内部,导致工作流体膨胀不充分,能量没有得到释放就冲击到混合室内壁,造成动能损失较大,经扩压室转化后工质的压力能降低,喷射器升压比下降。当喷嘴距为-5 mm相比于喷嘴距为+15 mm处时,升压比最大可提高7.34%。由图 6可见,喷射器低压进口压力变化较小;喷射器出口压力有明显的变化趋势,且在喷嘴距为-5 mm时达到最大值,此时喷射器升压性能最优,喷射器出口流体相比于引射流体压力提升率达到最大为22.7%。

|

图 5 喷射器升压比随NXP的变化 Fig.5 Profile of lift pressure ratio as a function of NXP |

|

图 6 喷射器进出口压力、压力提升率随NXP的变化 Fig.6 Profiles of inlet/outlet pressures and pressure increase rate as a function of NXP |

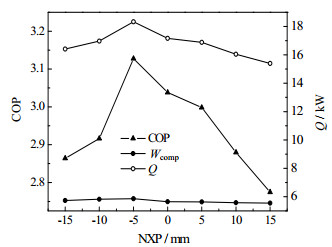

图 7所示为冷却水进水温度45 ℃,高温冷媒水进水温度14 ℃,低温冷媒水进水温度12 ℃的条件下,双蒸发压缩/喷射制冷系统制冷系数、制冷量和压缩机功耗随喷嘴距的变化规律。由图 7可见,随着喷嘴距的变化,压缩机功耗变化不大,制冷系数和制冷量先增大后减小,都存在最大值,此时喷嘴距为-5 mm。其中,当喷嘴距从-15变化至-5 mm时,制冷系数由2.86增加到3.13,系统制冷量由16.41增加到18.33 kW,压缩机功耗由5.73增加到5.86 kW;当喷嘴距从-5变化至+15 mm时,制冷系数由3.13下降到2.77,系统制冷量由18.33下降到15.40 kW,压缩机功耗由5.86下降到5.55 kW。分析认为,在实验工况下,喷嘴距从-15变化至+15 mm时,引射流体质量流量先增大后减小,致使低温蒸发器制冷量和高温蒸发器制冷量先增大后减小,因此总的制冷量呈现先增大后减小,而压缩机耗功相对于制冷量变化幅度较小,因此系统COP呈现先增大后减小。当喷嘴距为-5 mm相比于喷嘴距为+15 mm处时,系统制冷系数最大可提高11.5%。

|

图 7 系统COP、Q和Wcomp随NXP的变化 Fig.7 Profiles of COP, Q and Wcomp as a function of NXP |

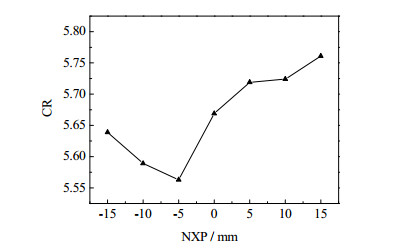

图 8所示为冷却水进水温度45 ℃,高温冷媒水进水温度14 ℃,低温冷媒水进水温度12 ℃的条件下,双蒸发压缩/喷射制冷系统压缩比CR随喷嘴距的变化规律。由图 8可见,随着喷嘴距的变化,压缩机压缩比先减小后增大,存在最小值,此时喷嘴距为-5 mm。其中,当喷嘴距从-15变化至-5 mm时,压缩比由5.64下降到5.56;喷嘴距从-5变化至+15 mm时,压缩比由5.56增加到5.76。分析认为,在实验工况下,随着喷嘴距的变化,高温蒸发器出口工质压力先增大后减小,则压缩机入口工质压力先增大后减小,因此压缩机压缩比先减小后增大。当喷嘴距为-5 mm相比于喷嘴距为+15 mm处时,压缩比最大降低了3.47%。

|

图 8 系统压缩比CR随NXP的变化 Fig.8 Profile of CR as a function of NXP |

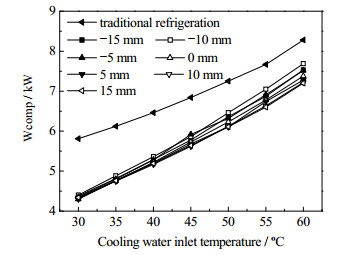

图 9所示为高温冷媒水进水温度14 ℃,低温冷媒水进水温度12 ℃的条件下,变喷嘴距双蒸发压缩/喷射制冷系统与传统压缩制冷系统在不同冷却水进水温度下压缩机功耗的变化规律。由图 9可见,随着冷却水进水温度的提高,两系统压缩机功耗都增大,且传统压缩制冷系统的压缩机功耗比变喷嘴距双蒸发压缩/喷射制冷系统的都要大。当冷却水进水温度为30 ℃时,两系统功耗差值最大为1.51 kW,冷却水进水温度为60 ℃时,两系统功耗差值最小为1.08 kW,且两系统压缩机功耗的差值逐渐变小。因此冷却水进水温度维持在较低水平时,变喷嘴距双蒸发压缩/喷射制冷系统节能效果更为明显,与压缩制冷系统相比压缩机功耗最大可降低25.99%。

|

图 9 两系统Wcomp随冷却水进水温度的变化 Fig.9 Profiles of two-system Wcomp as a function of condenser inlet water temperature |

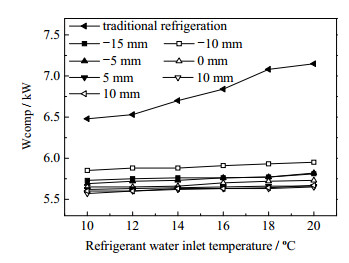

图 10所示为冷却水进水温度45 ℃,低温冷媒水进水温度12 ℃的条件下,变喷嘴距双蒸发压缩/喷射制冷系统与传统压缩制冷系统在不同冷媒水进水温度下压缩机功耗的变化规律。由图 10可见,随着冷媒水进水温度的增大,变喷嘴距双蒸发压缩/喷射制冷系统的压缩机功耗基本不变,而传统压缩制冷系统的压缩机功耗急剧增大。在冷媒水进水温度为10 ℃时,两系统功耗差值最小为0.91 kW,冷媒水进水温度为20 ℃时,两系统功耗差值最大为1.5 kW,且两系统压缩机功耗的差值逐渐增大。因此变喷嘴距双蒸发压缩/喷射制冷系统在节能方面效果更为突出,压缩机功耗最大可降低20.98%。

|

图 10 两系统Wcomp随冷媒水进水温度的变化 Fig.10 Profiles of two-system Wcomp as a function of evaporator inlet water temperature |

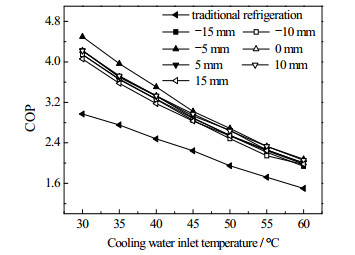

图 11所示为高温冷媒水进水温度14 ℃,低温冷媒水进水温度12 ℃的条件下,变喷嘴距双蒸发压缩/喷射制冷系统与传统压缩制冷系统在不同冷却水进水温度下制冷系数的变化规律。由图 11可见,随着冷却水进水温度的增大,两系统COP都降低,且变喷嘴距双蒸发压缩/喷射制冷系统的COP比传统压缩制冷系统的都要大。当冷却水进水温度为30 ℃时,两系统COP差值最大为1.528,冷却水进水温度为60 ℃时,两系统COP差值最小为0.576。因此冷却水进水温度维持在较低水平对变喷嘴距双蒸发压缩/喷射制冷系统有更好的制冷效果,COP最大可提高33.97%。

|

图 11 两系统COP随冷却水进水温度的变化 Fig.11 Profiles of two-system COP as a function of condenser inlet water temperature |

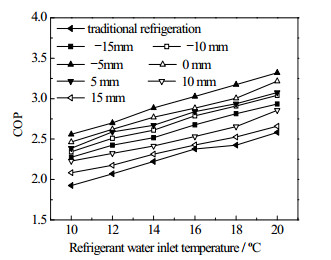

图 12所示为冷却水进水温度45 ℃,低温冷媒水进水温度12 ℃的条件下,变喷嘴距双蒸发压缩/喷射制冷系统与传统压缩制冷系统在不同冷媒水进水温度下制冷系数的变化规律。由图 12可见,随着冷媒水进水温度的增大,两系统COP都增大,且变喷嘴距双蒸发压缩/喷射制冷系统的制冷系数比传统压缩制冷系统的都要大。在冷媒水进水温度为10 ℃时,两系统COP差值为0.633 kW,冷媒水进水温度为20 ℃时,两系统COP差值为0.737 kW。因此冷媒水进水温度维持在较高水平对变喷嘴距双蒸发压缩/喷射制冷系统有更好的制冷效果,COP最大可提高24.73%。

|

图 12 两系统COP随冷媒水进水温度的变化 Fig.12 Profiles of two-system COP as a function of evaporator inlet water temperature |

本文研究了喷射器喷嘴距对喷射器自身性能和双蒸发压缩/喷射制冷系统性能的影响,得到如下结论:

(1) 喷射器升压比和引射系数均随喷嘴距变化且存在最大值,当嘴距为-5 mm时,系统升压比和引射系数达到最大值;系统制冷系数随喷嘴距先增大后减小,压缩机压缩比随喷嘴距先减小后增大,当喷嘴距为-5 mm时,系统制冷系数达到最大值,压缩比达到最小值。

(2) 变喷嘴距双蒸发压缩/喷射制冷系统与传统压缩制冷系统的压缩机功耗随冷却水进水温度的增高而增大,随冷媒水进水温度的增高而增大;制冷系数随冷却水进水温度的增高而降低,随冷媒水进水温度的增高而增大。在不同冷却水进水温度与冷媒水进水温度下,变喷嘴距双蒸发压缩/喷射制冷系统比传统压缩制冷系统性能更优,COP最大可分别提高33.97%和24.73%。

符号说明

|

|

| [1] |

SUN D W, EAMES I W. Recent developments in the design theories and applications of ejectors[J]. Journal of the Institute of Energy, 1995, 475(68): 65-79. |

| [2] |

陈伟雄, 陈会强, 石朝胤, 等. 喉嘴距对喷射器性能影响的实验研究[J]. 中国科学院大学学报, 2016, 33(2): 253-257. CHEN W X, CHEN H Q, SHI C Y, et al. Experimental investigation of influences of primary nozzle exit position on ejector performance[J]. Journal of University of Chinese Academy of Sciences, 2016, 33(2): 253-257. |

| [3] |

王秀会, 赵军友, 左鹏, 等. 喉嘴距对喷射引流器性能影响试验研究[J]. 石油矿场机械, 2014, 43(10): 35-38. WANG X H, ZHAO J Y, ZUO P, et al. Study on test of performance of hose nozzle to injector[J]. Oil Field Equipment, 2014, 43(10): 35-38. DOI:10.3969/j.issn.1001-3482.2014.10.008 |

| [4] |

CHEN W X, CHONG D T, YAN J J, et al. The numerical analysis of the effect of geometrical factors on natural gas ejector performance[J]. Applied Thermal Engineering, 2013, 59(1-2): 21-29. DOI:10.1016/j.applthermaleng.2013.04.036 |

| [5] |

ZHANG K, ZHU X J, REN X T, et al. Numerical investigation on the effect of nozzle position for design of high performance ejector[J]. Applied Thermal Engineering, 2017, 126(5): 594-601. |

| [6] |

季红军, 陶乐仁, 王金锋, 等. 喷嘴位置对喷射器的性能影响的研究[J]. 制冷, 2007, 26(4): 16-19. JI H J, TAO L R, WANG J F, et al. Study the influence of nozzle position on ejector performance[J]. Refrigeration, 2007, 26(4): 16-19. DOI:10.3969/j.issn.1005-9180.2007.04.004 |

| [7] |

林丽生, 廖国进. 喷嘴距对水蒸汽喷射泵工作性能的影响分析[J]. 长春大学学报, 2014, 24(8): 1043-1047. LIN L S, LIAO G J. Analysis on the influence of nozzle distance on performance of steam ejector pump[J]. Journal of Changchun University, 2014, 24(8): 1043-1047. DOI:10.3969/j.issn.1009-3907.2014.08.008 |

| [8] |

龙新平, 程茜, 韩宁, 等. 射流泵最佳喉嘴距的数值模拟[J]. 核动力工程, 2007, 29(1): 35-38. LONG X P, CHENG Q, HAN N, et al. Numerical simulation of optimal nozzle-to throat clearance of jet pump[J]. Nuclear Power Engineering, 2007, 29(1): 35-38. |

| [9] |

PIANTHONG K, SEEHANAM W, BEHNIA M, et al. Investigation and improvement of ejector refrigeration system using computational fluid dynamics technique[J]. Energy Conversion & Management, 2007, 48(9): 2556-2564. |

| [10] |

CHONG D, HU M, CHEN W, et al. Experimental and numerical analysis of supersonic air ejector[J]. Applied Energy, 2014, 130(1): 679-684. |

| [11] |

WANG L, YAN J, WANG C, et al. Numerical study on optimization of ejector primary nozzle geometries[J]. International Journal of Refrigeration, 2017, 76: 219-229. DOI:10.1016/j.ijrefrig.2017.02.010 |

| [12] |

WU Y, ZHAO H X, ZHANG C, et al. Optimization analysis of structure parameters of steam ejector based on CFD and orthogonal test[J]. Energy, 2018, 151(15): 79-93. |

| [13] |

YAN J, CAI W J, LI Y Z. Geometry parameters effect for air-cooled ejector cooling systems with R134a refrigerant[J]. Renewable Energy, 2012, 46(5): 155-163. |

| [14] |

Huang M C, Chen S L. Experimental investigation of ejector performance characteristics in a jet refrigeration system[J]. Journal of the Chinese Institute of Chemical Engineers, 1996, 27(2): 91-100. |

| [15] |

APHORNRATANA S, EAMES I W. A small capacity steam-ejector refrigerator: experimental investigation of a system using ejector with movable primary nozzle[J]. International Journal of Refrigeration, 1997, 20(5): 352-358. DOI:10.1016/S0140-7007(97)00008-X |

| [16] |

耿利红.双蒸发压缩/喷射制冷系统及两相喷射器的研究[D].郑州: 郑州大学, 2017. GENG L H. Research on bi-evaporation compression/ejection refrigeration system and two-phase ejector[D]. Zhengzhou: Zhengzhou University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10459-1017144745.htm |

| [17] |

SOKOLOV E R, ZINGER N M.喷射器[M].黄秋云, 译.北京: 科学出版社, 1977. SOKOLOV E R, ZINGER N M. Jet devices [M]. HUANG Q Y, trans. Beijing: Scientific Publisher, 1977. |