2. 黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江 大庆 163318

2. Heilongjiang Key Laboratory of Petroleum and Petrochemical Multiphase Treatment and Pollution Prevention, Daqing 163318, China

随着注水油田的不断开发,采出液含水率逐渐升高,增加了地面水处理压力同时提高采油成本[1]。传统的地面油水分离技术已经不能满足油田长期有效开采的经济要求,如何减少采出水实现高含水井经济开发,降低油气集输系统能耗已成为保持油田高效可持续发展的关键问题[2-4]。在此背景下,井下油水分离及同井回注技术被提出,该技术可降低高含水井内举升到地面的采出液含水量,减少地面水处理成本,再次提高高含水井开采效益,对油田的高效开发意义重大[5]。同井注采技术的核心内容为井下油水分离,现行井下油水分离方法主要以两级串联旋流分离方式为主,其中第一级旋流器的种类根据进液形式又可分为轴向进液和切向进液两种[6-7]。不同进液形式会对一级旋流器自身分离性能产生影响,同时不同的入口结构也会对旋流器内的流场分布以及离散相聚结特性产生影响,进而影响二级旋流器的分离性能。目前关于旋流器入口结构很多学者已经开展了相关研究,包括不同入口结构对旋流器分离性能的影响[8]、入口结构的优化设计[9]、轴向式及切向式入口旋流器的性能对比[10]。对于旋流器而言,离散相的粒度分布是影响其分离性能的主要因素之一,研究旋流器内离散相的聚结特性,对揭示旋流分离机理指导旋流器结构设计意义重大[11]。郑建祥等[12]基于CFD-PBM (computational fluid dynamics-population balance model)对旋风分离器内颗粒团聚情况进行数值模拟分析,得出团聚粒径与粒级效率间的关系;Julio等[13]发现一定范围内的团聚作用可提高旋风分离器分离性能;王振波等[14]开展流场测试对一种轴向入口形式旋流器内油滴聚结破碎的影响因素进行系统分析;舒朝晖等[15]运用试验法研究了除油旋流器中的油滴粒径分布,并对影响粒径大小的因素进行探索。截至目前,并未发现关于水力旋流器的入口形式对其内部油滴聚结特性影响的相关研究。本文基于CFD-PBM耦合模型,以两种不同入口形式的水力旋流器为研究对象,开展轴向进液旋流器与切向进液旋流器内油滴聚结性能的对比研究。这对指导井下水力旋流器的选型、提高旋流器的分离性能、加速同井注采工艺的进一步推广应用具有一定意义。

2 数学模型 2.1 控制方程模拟介质为油水两相流,其连续性方程如下[16]:

| $ \frac{\partial }{{\partial t}}\left( {{\alpha _{\rm{w}}}{\rho _{\rm{w}}}} \right) + \nabla \left( {{\alpha _{\rm{w}}}{\rho _{\rm{w}}}{u_{\rm{w}}}} \right) = 0 $ | (1) |

| $ \frac{\partial }{{\partial t}}\left( {{\alpha _{\rm{o}}}{\rho _{\rm{o}}}} \right) + \nabla \left( {{\alpha _{\rm{o}}}{\rho _{\rm{o}}}{u_{\rm{o}}}} \right) = 0 $ | (2) |

在欧拉-欧拉方法模拟液-液两相流时,每一相介质都有单独的质量及动量守恒方程,对于不可压缩流体,各相的平均动量方程表示如下:

| $ \frac{\partial }{{\partial t}}\left( {{\alpha _{\rm{w}}}{\rho _{\rm{w}}}{u_{\rm{w}}}} \right) + {u_{\rm{w}}}\nabla \left( {{\alpha _{\rm{w}}}{\rho _{\rm{w}}}{u_{\rm{w}}}} \right) = {\alpha _{\rm{w}}}{\nabla _{\rm{w}}} - \nabla \left[ {{\alpha _{\rm{w}}}\left( {\tau _{\rm{w}}^1 + \tau _{\rm{w}}^t} \right)} \right] + {\alpha _{\rm{w}}}{\rho _{\rm{w}}}G + {F_{\rm{m}}} $ | (3) |

群体平衡模型是关于数值密度的连续方程,近年,研究者对PBM模型的求解方法、离散相聚并和破碎模型等问题进行了深入研究,建立了多种方法和模型[17-19]。对于非均匀离散相系统在无耗散条件下,其本构方程为:

| $ \begin{array}{l} \frac{{\partial n(\mathit{\boldsymbol{\zeta }};x, t)}}{{\partial t}} + \left\langle {{u_i}} \right\rangle \frac{{\partial n(\mathit{\boldsymbol{\zeta }};x, t)}}{{\partial {x_{\rm{i}}}}}\\ - \frac{\partial }{{\partial {x_{\rm{i}}}}}[({\mathit{\Gamma} _{\rm{l}}} + \mathit{\Gamma} )\frac{{\partial n(\mathit{\boldsymbol{\zeta }};x, t)}}{{\partial {x_{\rm{i}}}}}]\\ = - \frac{\partial }{{\partial {\mathit{\boldsymbol{\zeta }}_{\rm{j}}}}}[n(\mathit{\boldsymbol{\zeta }};t){\mathit{\boldsymbol{\zeta }}_{\rm{j}}}] + h(\mathit{\boldsymbol{\zeta }};t) \end{array} $ | (4) |

| $ h(\mathit{\boldsymbol{\zeta }} ;t) = \frac{\partial }{{\partial t}}[n(V, t)] = \frac{1}{2}\int\limits_0^\infty {a(V - V', V')} n(V - V', t)n(V', t){\rm{d}}V' -\\ \int\limits_0^\infty {a(V - V')} n(V, t)n(V', t){\rm{d}}V' $ | (5) |

式(5)右边第一项是由于聚团导致的体积增长率,也就是体积为V-V’的粒子与体积为V’的粒子聚合形成体积为V的粒子,其系数为1/2是为了避免每个碰撞事件计算2次;右边第二项是由于聚团引起的体积死亡率。

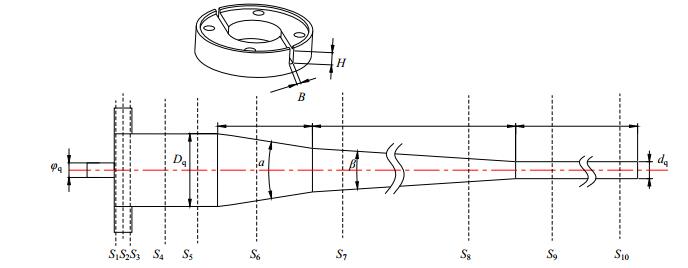

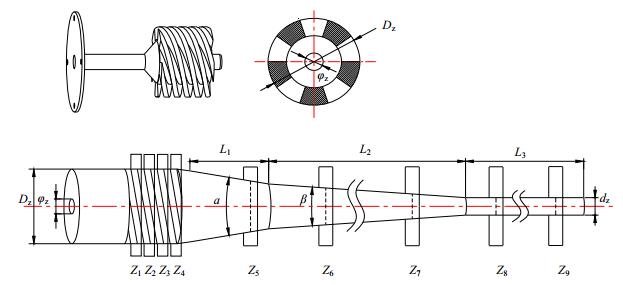

3 数值模拟 3.1 物理模型水力旋流器的入口形式按照进液方向,主要分为两种,一种是切向进液形式,另一种是轴向进液形式。切向入口旋流器选用常规的双锥旋流结构,其主要流体域及入口形式如图 1所示,其中入口盘内径Dq = 56 mm、入口截面宽B = 4.5 mm、入口截面高H = 13.5 mm,S1~S10为分析截面;轴向入口旋流器选用螺旋增压式旋流结构,主要流体域及入口形式如图 2所示。轴向入口旋流器的分离原理为:油水混合液由入口轴向进入螺旋流道内,在其作用下液流逐渐由轴向运动变为切向旋转运动,经导流锥稳流后进入到分离腔内,油相向轴心运移由溢流管排出,水相沿边壁向底部流动由底流管排出。其中螺旋流道外径Dz = 60 mm,溢流管直径φz = 9 mm,Z1~Z9为分析截面。两种结构的主要参数尺寸见表 2,其中各结构参数均按照可使旋流器处于最佳分离效率的尺寸选取,即最佳结构参数。本文针对这两种入口形式旋流器最优结构参数条件下的内部油滴聚结特性开展研究。

|

图 1 切向入口旋流器结构图 Fig.1 Schematic diagram of the tangential inlet hydrocyclone |

|

图 2 轴向入口旋流器结构图 Fig.2 Schematic diagram of the axial inlet hydrocyclone |

|

|

表 1 旋流器主要结构参数尺寸 Table 1 Main structural parameters of hydrocyclones |

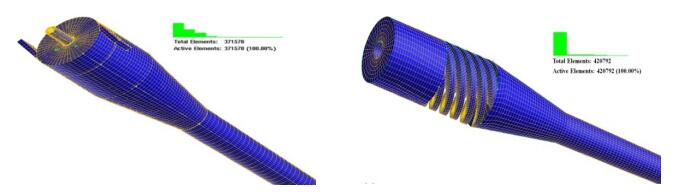

利用Gambit软件建立流体域几何模型并完成网格划分,为使模型具有较高的计算精度,整体采用六面体网格进行划分。同时网格独立性检验,以旋流器分离效率为考核指标,首先对切向入口旋流器网格数分别为185697、280679、371578、467593、526730的结构进行数值模拟分析,结果显示当网格数增加到371578时,切向入口旋流器分离效率基本不随网格数的增加而发生变化,为降低计算成本最终选用网格数为371578时的模型进行数值模拟。按照同样的方法确定出轴向入口旋流器计算模型的网格数为420792,两种结构旋流器网格划分情况如图 3所示,网格有效率均为100%。

|

图 3 水力旋流器网格划分 Fig.3 Meshing scheme of hydrocyclones |

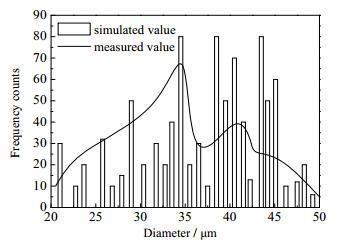

两种结构模拟介质均为油水混合物,水为连续相,密度为998.2 kg·m-3黏度为1.003 mPa·s-1;离散相介质为油,密度为889 kg·m-3,黏度为106 mPa·s-1,体积分数为2%。在设置入口粒度时,对现场采出液进行取样,采用马尔文粒度仪对其粒度分布进行测量,测得的入口样液油滴粒度分布整体处于20~50 μm。因此数值模拟时,设置粒径围绕实测结果在20~50 μm随机分布,由于模拟及实验测量过程中均存在一定的随机性,在数值上存在些许偏差,所以通过控制整体粒度分布范围及趋势与实测值保持基本一致。设置不同结构的旋流器入口油滴粒径相同,粒度分布情况如图 4所示。同时入口边界条件为速度入口(velocity),根据井下油水分离处理量设计要求,固定旋流器处理量为4 m3·h-1。因两种结构入口截面积不同,为保障相同处理量,轴向入口旋流器入口速度为0.41 m·s-1,切向入口旋流器入口速度为9.1 m·s-1。出口边界条件为自由出口(outflow),由于本文研究的旋流器均为脱油型旋流器,溢流口为次液流,底流口为主液流,所以设置溢流流量与入口进液量的比值即溢流分流比为20%。油水两相间模拟计算采用多相流混合模型(mixture)。选用压力基准算法隐式求解器稳态求解,湍流计算模型为Reynolds应力方程模型(Reynolds stress model,RSM),SIMPLEC算法用于进行速度压力耦合,墙壁为无滑移边界条件,动量、湍动能和湍流耗散率为二阶迎风离散格式,收敛精度设为10-6,壁面为不可渗漏,无滑移边界条件。

|

图 4 入口油滴粒度分布 Fig.4 Size distribution of inlet oil droplets |

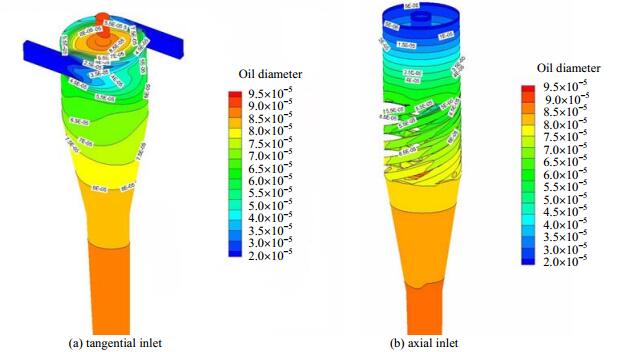

模拟得出油水混合液由不同入口结构,进入到旋流腔内时的油滴粒径分布云图,如图 5所示。可以看出在切向入口的矩形流道内油滴基本不发生聚结现象,在进入圆柱段旋流腔时小油滴开始聚结成较大油滴,在溢流出口位置油滴粒径较大。在轴向入口旋流器内,油滴在进入螺旋流道之前,部分油滴开始聚结。原因是混合液在螺旋流道前端,由于过流面积逐渐减小,且液流开始由轴向运动逐渐转变成切向的旋转运动,湍流作用逐渐增强进而增加了油滴间的碰撞机率,从而使部分油滴在该区域内碰撞聚结。

|

图 5 旋流器内油滴粒径分布云图 Fig.5 Contours of droplet size distribution in hydrocyclones |

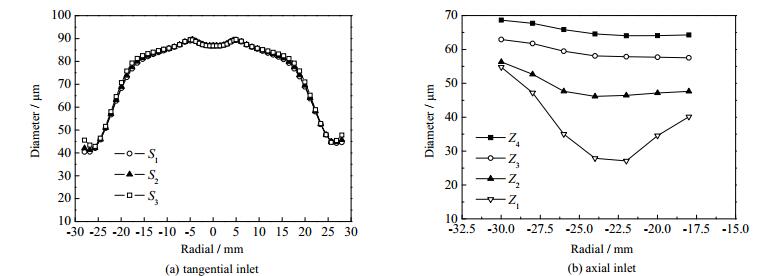

为了进一步分析两种结构入口区域离散相油滴的聚结情况,按图 1、图 2所示方式选取分析截面,对切向入口位置及轴向螺旋流道位置做径向过轴心的切线,得到切线上油滴粒径分布如图 6所示。图 6(a)为切向入口处S1、S2、S3截面上油相在径向位置的粒径分布,可以看出在切向入口处随着混合液轴向向底流口运移的过程中,油滴粒径在边壁处稍有增大,在轴心附近位置几乎不发生变化。原因是油水混合液由入口位置进入到柱段旋流腔的前端,油滴虽受到离心力作用但还没来得及向轴心处运移碰撞机率较小,因而在入口所对应的旋流腔区域内,随着轴向位置的变化,油滴粒径分布无明显变化,即油滴聚结特性基本不随轴向位置的改变而发生变化。图 6(b)为轴向入口螺旋流道位置Z1~Z4截面油相粒径分布曲线,可以看出由流道入口到出口区域油滴粒径逐渐增大,说明油相在螺旋流道内运动的过程中,油滴间相互碰撞聚结,其中Z1截面与其它三个截面分布规律略有不同,这是因为Z1截面处于螺旋流道入口处,油水混合液在进入螺旋流道前过流面积较大,而开始进入螺旋流道内时,过流面积突然减小,形成一定的随机湍流,而进入螺旋流道内运行一段距离后流场又恢复稳定,致使Z1截面处油滴粒径分布与其它三个截面不同。图 6表明切向入口旋流结构在入口区域内不同轴向截面油滴聚结程度无明显变化,聚结效果稳定;轴向入口旋流结构在入口流道内油滴聚结程度沿轴向向底流口方向逐渐增大,但切向入口处油滴粒径整体而言较螺旋流道处油滴粒径大,说明切向入口内油滴聚结更稳定且聚结效率更高。

|

图 6 旋流器入口处不同截面位置油滴粒径分布 Fig.6 Profiles of droplet size distribution at entrance sections |

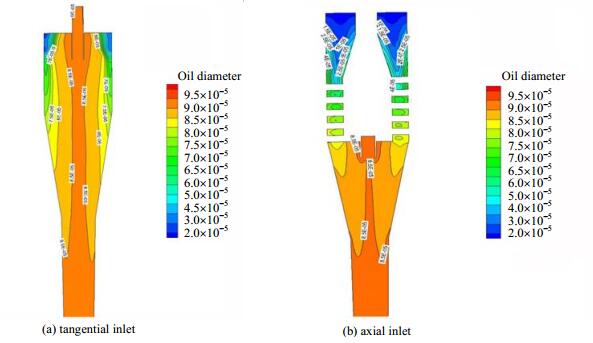

模拟得出旋流器轴向中心截面上油滴粒径分布云图如图 7所示,可以看出两种结构旋流器内粒径较大油滴均分布在轴心位置,且由器壁到轴心,油滴粒径逐渐增大。说明旋流器内聚结后的大油滴均运移至轴心处区域油相在此处聚集,所以旋流器轴心位置油滴粒径较大。

|

图 7 轴向截面油滴粒径分布云图 Fig.7 Contours of droplet size distribution at axial sections |

两种结构分离腔内不同截面位置油滴粒径分布,如图 8所示。可以看出两种结构旋流器内油滴粒度分布情况并不相同,在切向入口旋流器内沿着轴向向底流口方向油滴粒径逐渐增大,进入锥段后在边壁及轴心处油滴粒径较大,整体呈由边壁到轴心先减小后增大的分布规律,同时可以看出在S4,S5截面处边壁粒径略有增加,这是因为对于切向入口旋流器而言,前端的柱段旋流腔主要起到稳流的作用,同时会有部分油相向轴心运移,但由于没有进入到下端双锥型的分离段内,油相分离不彻底在边壁处受入口来液液流方向作用下部分油滴沿边壁处运移,而靠近壁面区域的湍动能较大相应的增加了部分小油滴间的碰撞机率,从而使边壁处油滴粒径略有增大;在轴向入口旋流器内沿轴向向下油滴粒径逐渐增大,在进入底流管之前,轴心处的油滴粒径大小变化不明显,聚结效果较差,这是因为在强制涡区内,不存在切向速度差,而旋流场内油滴聚结是依靠碰撞产生的,所以在轴心区域内粒径变化不明显。而在进入底流管后双涡现象逐渐消失,无强制涡存在流场均呈现准自由涡特性致使油滴粒径再次有所增加。同时由于径向尺寸的骤减,增大了油滴间的碰撞聚结机率,致使粒径分布增大。

|

图 8 分离腔内不同截面油滴粒径分布 Fig.8 Profiles of droplet size distribution at separation sections |

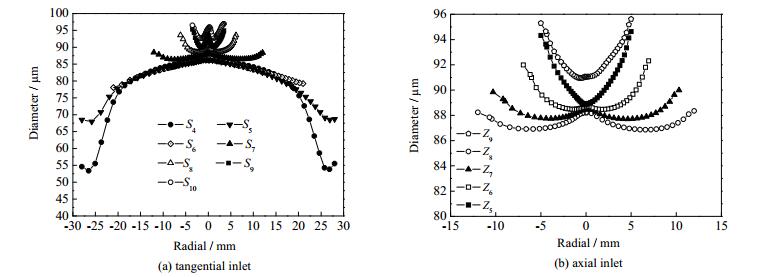

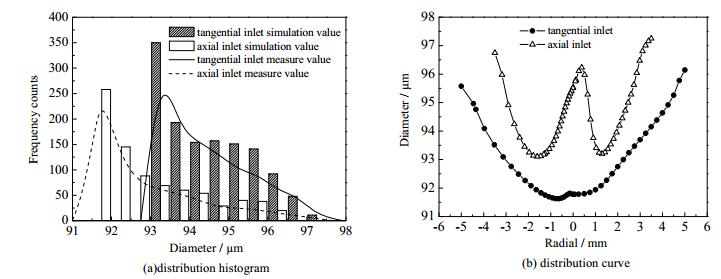

对两结构在溢流口处及底流口处油滴的粒径分布进行统计,得出图 9所示溢流口处油滴粒径分布对比情况。对于切向入口结构溢流口处的粒度分布由边壁到轴心呈先减小后增大的趋势,而对于轴入式结构而言也呈先减小后增大,但在轴心处油滴粒径增大趋势不太明显。同时通过分析实验测量结果与数值模拟结果可以看出,切向入口旋流器在溢流口处的油滴粒径分布在93~98 μm,明显大于轴向入口结构在溢流口处的油滴粒径,测量值较模拟值粒度分布略小,这是因为在取样及测量过程中会使部分油滴破碎所致,但与模拟值呈相同的分布规律,验证了模拟结果的准确性。

|

图 9 溢流出口处油滴粒径分布 Fig.9 Profiles of droplet size distribution at overflow sections |

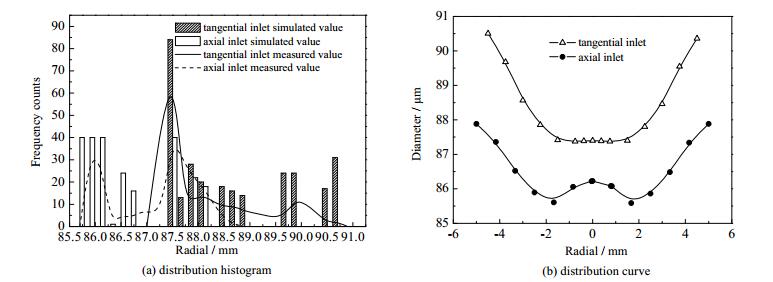

对比两种结构底流口处油滴粒径分布的模拟值与实验测量值,得出图 10所示结果。可以看出切向入口旋流器在底流口处油滴粒径分布在87.5~91 μm,明显大于轴向入口结构底流口处的油滴粒径,实测结果与模拟结果相一致,且在底流口处由器壁到轴心径向方向油滴粒径分布逐渐减小。

|

图 10 底流出口处油滴粒径分布 Fig.10 Profiles of droplet size distribution at underflow sections |

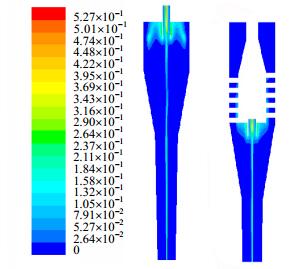

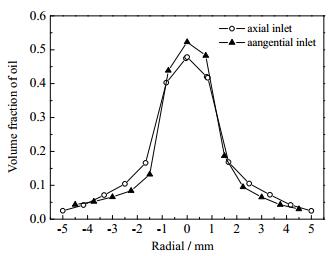

采用相同的计算模型及边界条件,模拟计算两种目标结构旋流器的分离效率,分析两种旋流器内油滴聚结对分离性能的影响。图 11为两种结构内轴向截面油相体积分数分布云图,图 12为两种结构溢流口处油相体积分数对比曲线,分析图 11与图 12可以看出在相同条件下,油相均聚集在轴心位置,且于溢流口出达到体积分数最大值,切向入口旋流器油相体积分数最大值略高于轴向入口旋流器。

|

图 11 油相体积分数分布云图 Fig.11 Contours of oil distribution |

|

图 12 溢流口处油相体积分数分布曲线 Fig.12 Profiles of oil volume distribution at overflow sections |

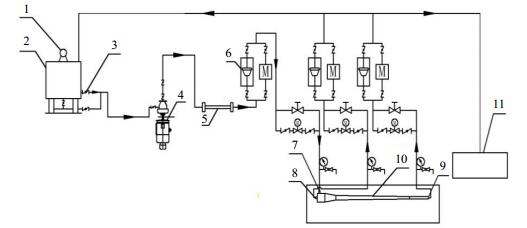

(1) 装置及工艺

加工两种结构旋流器的试验样机并开展室内分离性能试验,试验工艺如图 13所示。油相通过柱塞计量泵进入到油水混合罐内,搅拌混合后经螺杆泵进入口管。通过变频器调节螺杆泵的工作频率,以此控制进液量。同时通过调节底流及溢流出口阀门控制分流比。首先固定溢流分流比为20%,针对两种结构分别开展处理量为2~6 m3·h-1的除油效率实验,对比不同处理量时两种结构的分离效率。此外固定处理量为4 m3·h-1,分析分流比在10%~30%变化时两种试验样机的分离效率情况。

|

图 13 室内实验流程 Fig.13 Schematic diagram of the experimental setup 1. mixing device 2. mixing tank 3. valve 4. pump 5. static mixer 6. flow meter 7. inlet 8. overflow 9. underflow 10. hydrocyclone 11. recycling tank |

(2) 结果对比

待流场运行稳定后对底流口、溢流口及入口接样,并通过含油分析仪进行含油浓度测量,得出两种试验样机入口及底流处含油浓度分布情况,同时根据式(6)完成分离效率计算[20]。

| $ E = 1 - (1 - F)\frac{{{C_{\rm{d}}}}}{{{C_{\rm{i}}}}} \times 100\% $ | (6) |

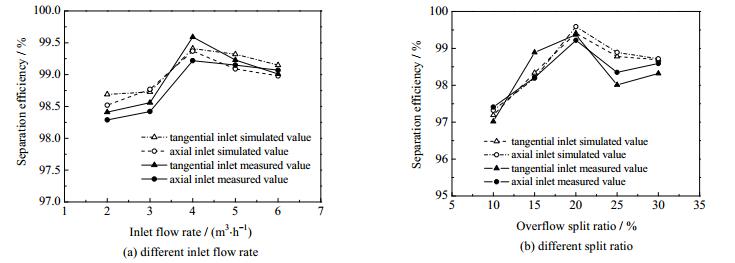

整理数据得出两种结构随分流比及处理量变化时的分离效率对比情况,如图 14所示。可以看出试验结果与数值模拟结果吻合良好,且随着入口进液量的逐渐增加分离效率呈先升高后降低的趋势,这是因为虽然增加入口进液量会增大流场转速使分离所需离心力得以提升,但同时也会增大油滴间的破碎甚至产生乳化增大分离难度致使分离效率降低。两种结构旋流器分离效率均保持在97%以上,但切向入口旋流器分离效率最大值为99.7%,轴向入口旋流器分离效率最大值为99.3%,由于旋流场内油滴粒径较大的油滴更容易被分离,所以聚结性能较好的切向入口旋流器呈现出了较高的分离性能。

|

图 14 分离效率对比 Fig.14 Comparison of separation efficiency |

(1) 入口油滴粒径分布在20~50 μm时,切向入口旋流器溢流口油滴粒径分布在91~98 μm,轴向入口旋流器溢流口油滴粒径分布在91~96.5 μm,切向入口旋流器比轴向入口旋流器具有更好的聚结效果。

(2) 切入旋流器底流口油滴粒径较轴向入口旋流器底流口油滴粒径大,在井下旋流器串联使用时可以一定程度上提高第二级旋流器的分离效率。

(3) 对于切入式旋流结构而言,在垂直于柱段旋流腔的两个等截面入口流道内油滴基本不发生聚结现象,聚结现象均在旋流腔内部产生;轴向式入口结构在螺旋流道前端即开始聚结,且聚结现象在螺旋流道内逐渐增强。

符号说明:

|

|

| [1] | ZHAO Chuan-wei(赵传伟), LI Zeng-liang(李增亮), DENG Liang-ju(邓良驹), et al. Study on the working characteristics of double-level tandem oil-water separator in the downhole(井下双级串联式油水分离器工作特性研究)[J]. Journal of Mechanical Engineering(机械工程学报), 2014, 50(18): 177-184. |

| [2] | Amini S, Mowla D, Golkar M, et al. Mathematical modeling of a hydrocyclone for the down-hole oil-water separation (DOWS)[J]. Chemical Engineering Research and Design, 2012, 90(12): 2186-2195. DOI:10.1016/j.cherd.2012.05.007. |

| [3] | Peachey B R, Solanki S C, Zahacy T A, et al. Downhole oil/water separation moves into high gear[J]. Journal of Canadian Petroleum Technology, 1996, 37(7): 9-12. |

| [4] | Noroozi S, Hashemabadi S H. CFD simulation of inlet design effect on deoiling hydrocyclone separation efficiency[J]. Chemical Engineering and Technology, 2009, 32(12): 1885-1893. DOI:10.1002/ceat.v32:12. |

| [5] | Noroozi S, Hashemabadi S H. CFD analysis of inlet chamber body profile effects on deoiling hydrocyclone efficiency[J]. Chemical Engineering Research and Design, 2011, 89(7): 968-977. DOI:10.1016/j.cherd.2010.11.017. |

| [6] | WANG Yang (王羕). Research on the separation technology of two-stage tandem cyclone in underground (井下两级串联旋流分离技术研究)[D]. Daqing (大庆): Northeast University of Petroleum (东北石油大学), 2014. http://cdmd.cnki.com.cn/Article/CDMD-10220-1014390163.htm |

| [7] | ZHAO Chuan-wei(赵传伟), LI Zeng-liang(李增亮), XU Wen-yi(许文艺), et al. Optimization of structural parameters of two-stage tandem hydraulic cyclone(井下双级串联式水力旋流器的结构参数优化)[J]. Chemical Engineering(化学工程), 2014, 42(6): 48-53. DOI:10.3969/j.issn.1005-9954.2014.06.011. |

| [8] | JIANG Ming-hu(蒋明虎), ZHAO Li-xin(赵立新), LI Feng(李枫), et al. The entry form of liquid-liquid hydrocyclone and its research(液-液水力旋流器的入口形式及其研究)[J]. Petroleum Mineral Machinery(石油矿场机械), 1998, 27(2): 3-5. |

| [9] | ZHAO Li-xin(赵立新), XU Lei(徐磊), LIU Li-li(刘丽丽), et al. Influence of inlet tilt on flow field and performance of oil-water separation cyclone(入口倾角对油水分离旋流器流场和性能的影响)[J]. Petrochemical Machinery(石油化工机械), 2013, 42(1): 26-28. |

| [10] | MA Yi(马艺), JIN You-hai(金有海), WANG Zhen-bo(王振波). Flow field simulation in two different inlet structure type swirlers(两种不同入口结构型式旋流器内的流场模拟)[J]. Chemical Progress(化工进展), 2009, 28(s): 497-501. |

| [11] | XING Lei (邢雷). Study on the migration trajectory of discrete phase oil droplets in a swirl field (旋流场内离散相油滴运移轨迹研究)[D]. Daqing (大庆): Northeast University of Petroleum (东北石油大学), 2016. http://cdmd.cnki.com.cn/Article/CDMD-10220-1016220608.htm |

| [12] | ZHENG Jian-xiang(郑建祥), XU Liu(许柳), WANG Jing-yang(王京阳), et al. Numerical simulation of particle aggregation in cyclone separator based on CFD-DEM integral moment method(基于CFD-DEM积分矩量法旋风分离器中颗粒团聚的数值模拟)[J]. Fluid Machinery(流体机械), 2016, 44(11): 30-35. DOI:10.3969/j.issn.1005-0329.2016.11.007. |

| [13] | Julio P, Romualdo S, Paulo A. Impact of particle agglomeration in cyclones[J]. Chemical Engineering Journal, 2010, 162(3): 861-876. DOI:10.1016/j.cej.2010.06.025. |

| [14] | WANG Zhen-bo(王振波), MA Yi(马艺), JIN You-hai(金有海). The fracturing and influencing factors of oil droplets in the guide vane cyclone(导叶式旋流器内油滴的聚结破碎及影响因素)[J]. CIESC Journal(化工学报), 2011, 62(2): 399-406. |

| [15] | SHU Zhao-hui(舒朝晖), LIU Gen-fan(刘根凡), CHEN Wen-mei(陈文梅), et al. Oil droplet size distribution and its influencing factors in oil cyclone(除油旋流器中的油滴粒径分布及其影响因素)[J]. Fluid Machinery(流体机械), 2001, 30(8): 8-11. |

| [16] | YIN Qiao-duo (尹巧朵). Numerical simulation of oil and water separation and droplet fragmentation in hydrocyclone (水力旋流器油水分离及液滴破碎数值模拟研究)[D]. Wuhan (武汉): Huazhong University of Science and Technology (华中科技大学), 2014. http://cdmd.cnki.com.cn/Article/CDMD-10487-1015010640.htm |

| [17] | Luo H, Svendsen H F. Theoretical model for drop and bubble breakup in turbulent dispersions[J]. AIChE Journal, 1999, 42(5): 1225. |

| [18] | Dorao C A, Jakobsen H A. Numerical of the moments of the population balance equation[J]. Journal of Computational and Applied Mathematics, 2005, 196(2): 619-633. |

| [19] | Sanyal J, Marchisio D L, Fox R O, et al. On the comparison between population balance models for CFD simulation of bubble columns[J]. Industrial and Engineering Chemistry Research, 2005, 44(14): 5063-5072. DOI:10.1021/ie049555j. |

| [20] | ZHANG Yong(张勇), XING Lei(邢雷), JIANG Ming-hu(蒋明虎), et al. Study on the influence of discrete phase incident position on the separation performance of cyclone(离散相入射位置对旋流器分离性能的影响研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报), 2017, 31(6): 1311-1317. DOI:10.3969/j.issn.1003-9015.2017.06.008. |