2. 中国石油大学(华东) 机电工程学院,山东 青岛 266580

2. College of Mechanical and Electronic Engineering, China University of Petroleum(East China), Qingdao 266580, China

旋流分离器,是一种利用离心力把粒子从气体中分离出来的静止机械设备,因其内部无运动部件,结构简单,操作方便,广泛应用于工业生产[1-3]。天然气气液分离过程主要依靠气液混合物在旋流分离器的作用下进行旋转运动过程中产生的离心力场使得气液两相分离。通常情况下,一台旋流分离器内部往往安装多个旋流分离元件[4-6]。在相同工况下,旋流分离器结构尺寸较小,气液分离效率较高。而在海洋油气生产过程中要求分离设备结构紧凑、性能优越,因此旋流分离器在海洋油气生产过程中应用广泛,以适应海洋平台空间有限的特点以及压缩机对天然气的高净化要求。

导向叶片是直流式旋流分离器的核心部件,气液混合物从入口轴向进入,流经导向叶片时产生旋转,液滴在离心力作用下被甩向筒壁,排入集液室,经分离后的气体通过排气管进入排气室。导向叶片结构类型包括螺旋型、倾斜平板型,如何根据实际工况选择合适的导向叶片对整台分离器的性能至关重要[7-8]。

影响直流式旋流分离器分离性能的因素众多,根据研究和工程经验总结发现对分离性能影响最显著的是导向叶片的结构参数,其中包括叶片出口角、叶片数。另外,操作参数中气体含液浓度、流量对分离性能也有显著影响,同时也是设计气液分离器的重要依据。

关于叶片出口角对旋流分离器分离性能的影响,一些学者做了相关的研究。黄龙等[8]对直径100 mm的旋流分离器的导向叶片的出口角和扭转角对分离性能的影响进行了研究,发现相同情况下,增大扭转角或减小出口角均可提高分离效率,但前者对分离效率的影响更加明显。还有学者研究了包括叶片出口角在内的其他结构参数对旋流分离器分离性能的影响,结果表明,在一定流量下,叶片出口角是影响分离性能的重要因素,且存在最佳值,偏离最佳角度的增加或降低都会使分离效率下降[9-12]。

导向叶片数对旋流分离器的分离性能具有重要影响.研究发现叶片数对旋流分离器的阻力特性和分离效率均有不同程度的影响[12-14],综合考虑阻力特性与分离效率之后发现叶片数不宜太多或太少[14]。

一些学者发现在入口液体浓度低时,轴向旋风分离器气液分离效率随入口液体浓度和入口气速的增加而增大,但是对压降的影响不大[15-16]。王振波等[17]通过研究直径50 mm的导叶式气液旋流分离器发现,分离效率随入口含液浓度的增大而提高,但到达最高点后随含液浓度的继续增大而呈现下降趋势。任相军等[18]通过研究管径100 mm的轴流式气液旋流分离器,发现分离效率与入口体积流量呈典型的抛物线形规律。刘爱兰等[19]发现分离器的压力损失主要由入口气速和导叶出口角决定。另外,发现旋流分离器分离效率随入口流量的增加而增加,但有特定的最佳入口流量区间,在此区间分离器性能较优越[20-23]。

关于在分离器的出口或入口抽取一定量的气体对分离效率的影响,抽气必然会影响分离器内部的流场结构和分离效率。Stairmand、Sage、Gilden等对旋风分离器料腿底部进了抽气实验研究,发现抽气可以提高分离器的分离效率[24-26]。李敏等[27]采用RNG k-ε模型研究了抽气率对分离器流场的影响,结果表明抽气可以有效提高流场压力,减少负压区,提高切向速度,延长了气流向下旋转的距离,抑制旋转气流对于壁面附近粒子的携带,降低返混能力,提高分离效率。钱付平等[28]对标准Van Tongeren结构的旋风分离器进行了抽气率研究,发现分离效率随抽气率的增大而增大,但它们之间并不存在线性关系,而是存在一个最佳值,超过这个最佳抽气率后,分离效率增加不明显。韩柏等[29]通过实验研究了侧缝抽气对多管式分离器性能和流场的影响,发现在低浓度区域,抽气能提高分离器的效率,抽气率越大,分离效率越高;在高浓度区域,抽气导致效率下降,且抽气量越大,效率下降越明显。

总体上,前人对旋流分离器的性能研究多集中在用于气固分离的逆流反转式旋流分离器单管分离性能规律的总结。直流式旋流分离器较逆流反转式旋风分离器起步晚[30],研究程度比较薄弱。通过研究直流式旋流分离器导向叶片结构参数和操作参数对气液分离性能的影响规律来进行结构参数和操作参数选型的研究极少,迄今为止,还没有学者对比研究不同类型的导向叶片,选型分析等,多管并联研究同样较少,因此,亟需加强多管直流式旋流分离器(下文简称“分离器”)的选型方面的实验研究。

本研究通过对分离器不同类型、不同结构参数的导向叶片以及抽气率对其分离性能影响的研究,得出分别适用于不同工况的分离器的选型方法,通过选择最合适的分离器类型以实现提高气液分离效率、减小压力损失和经济成本的工程要求,为快速直观地根据实际工况选择合适的分离器提供必要的参考。

2 实验装置与方法根据本研究内容,设计了相应的实验系统、分离器以及氯离子效率标定方法。

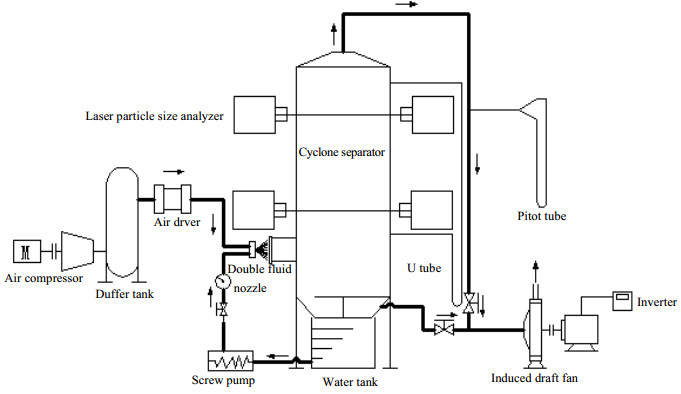

2.1 实验系统图 1给出了实验系统流程图,本实验系统包括动力系统、实验介质输送系统、分离器以及实验数据测量系统。研究表明[31],组分为空气和水的气液两相比组分为天然气和水以及液态轻烃的气液液三相更加难分离,故实验中气液两相分别采用空气和水模拟工程中天然气—水/轻烃气液液三相以更加保守地测试气液分离效率。引风机在变频器的控制下为实验提供不同气速,毕托管、U型管对气速、流量和压降进行测量;利用双流体喷嘴(运行水压:0.5 MPa;运行气压:0.2~0.7 MPa;流量:1~10 kg·h-1;型号:1/4J-316SS-SU11-316SS)形成气液混合相。由Winner-318B喷雾激光粒度仪对气液混合相中的液滴粒径进行测量,确保分离器入口液滴粒径范围为10~100 μm,中位粒径为34.8 μm,实验过程中发现,由于分离器出口处的气体含液滴浓度低于Winner-318B喷雾激光粒度仪正常测量的范围,导致其无法准确测量分离器出口处未能分离掉的液滴的粒径。

|

图 1 实验系统流程图 Fig.1 Schematic diagram of the experimental setup |

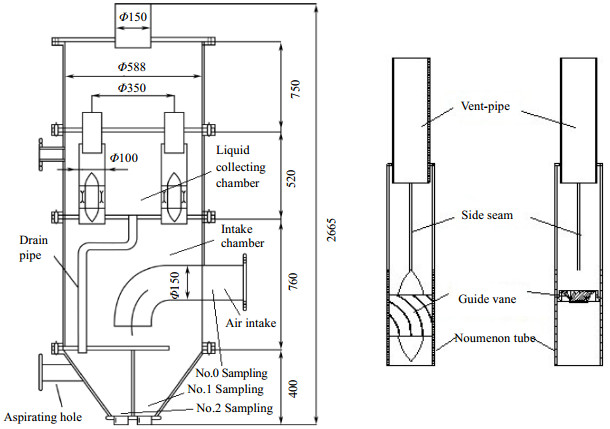

为尽量模拟实际工程应用中处理量大的需求,实验中分离器由6根直流式旋流单管组成,环形均匀并联安装在封装筒体内,实验过程中,采用“堵管”的方法来标定单管的性能。实验装置采用有机玻璃制作,直流式旋流单管结构尺寸、型式与实际工业应用完全相同,图 2给出了分离器的结构示意图。结构参数在结合前人研究成果和实际工程应用之后,只研究对分离性能影响显著的参数,具体设置如下:

|

图 2 分离器结构示意图 Fig.2 Schematic diagram of the cyclone separator |

(1) 管体主要结构参数:

本体管内径100 mm,长450 mm;本体管壁上段均匀开设4条垂直管壁的侧缝,宽8 mm,高240 mm;排气管内径60 mm,插入深度50 mm。

(2) 导向叶片主要结构参数:

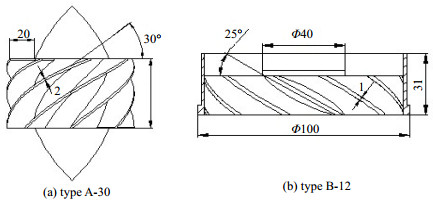

① 螺旋型:叶片数n = 8,高100 mm,叶片厚2 mm,叶片宽20 mm,出口角度α=30°、45°,并标记为A-30型、A-45型。

② 倾斜平板型:罩筒直径100 mm,罩筒高31 mm,盲板直径40 mm,仰角α=25°,径向角β=23.6°,叶片厚1 mm,罩筒叶片数n = 6、8、12,并标记为B-6型、B-8型、B-12型。

图 3为导向叶片的结构示意图,以A-30型、B-12型为例展示。

|

图 3 导向叶片的结构示意图 Fig.3 Schematic diagram of the guide blade |

考虑到本实验系统在常温下运行,在实验过程中气液混合相中液相在高速流场中会有一定量的蒸发,液相的蒸发对计算分离效率会产生误差,故只有考虑蒸发因素才能保证实验结果的准确性。本次实验过程中液相采用一定浓度的氯化钠水溶液代替纯水,通过计量液相中氯离子量浓度来计算气液分离效率,排除蒸发因素。另外,实验装置含有一个重力分离集液室和一个旋流分离集液室,因此用式(1)~式(3)评价各部分分离效率:

分离器总效率:

| $ \eta = \frac{{{N_{{\rm{NaCl}}}}({\rm{out}})}}{{{N_{{\rm{NaCl}}}}({\rm{in}})}} = \frac{{{m_2}{C_2} + {m_1}{C_1}}}{{{m_0}{C_0}}} $ | (1) |

旋流分离效率:

| $ {\eta _1} = \frac{{{N_{{\rm{NaCl}}}}({\rm{out}})}}{{{N_{{\rm{NaCl}}}}({\rm{in}})}} = \frac{{{m_2}{C_2}}}{{{m_0}{C_0} - {m_1}{C_1}}} $ | (2) |

进气室中气液分离效率占总效率的比例:

| $ \mu = \frac{{\eta - {\eta _1}}}{\eta } $ | (3) |

| $ {\rm{A}}{{\rm{g}}^ + } + {\rm{C}}{{\rm{l}}^ - } \to {\rm{AgCl}} \downarrow \left( 白色 \right) $ | (4) |

| $ 2{\rm{A}}{{\rm{g}}^ + } + {\rm{CrO}}_4^{2 - } \to {\rm{A}}{{\rm{g}}_2}{\rm{Cr}}{{\rm{O}}_4} \downarrow \left( 砖红色 \right) $ | (5) |

氯离子标定方法原理:计算氯化钠水溶液浓度采用硝酸银水溶液滴定氯化钠水溶液的方法,其中指示剂为铬酸钾。滴定过程中,银离子首先与氯离子反应生成白色氯化银沉淀,消耗完氯离子后,再与铬酸根离子反应生成砖红色铬酸银沉淀,故溶液中是否含有氯离子以溶液是否变红来判断,化学反应式为式(4)和式(5)。为保证准确的滴定结果,溶液中铬酸钾的含量不宜太多,否则铬酸钾呈现出的黄色使溶液中开始生成砖红色沉淀时不明显。

3 实验结果与分析 3.1 阻力特性实验结果与分析阻力特性是衡量分离器工作性能的重要指标,在实际工业应用中常存在流量波动的情况,本工作探究了含有不同类型导向叶片的分离器压降随流量的变化规律。

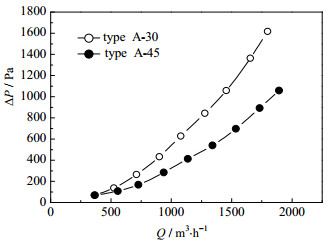

3.1.1 螺旋型叶片出口角对阻力特性的影响图 4给出了螺旋型叶片出口角与压降的关系曲线。显然,在其他参数相同的情况下,叶片出口角越小,压降越大,且压降与流量之间存在正相关关系。阻力系数由式(6)计算得:A-30型叶片的阻力系数为35,A-45型叶片的阻力系数为20。不难发现,阻力特性受螺旋型叶片出口角的影响十分显著,这说明在一定流量下,叶片出口角越小,造成切向速度越大,使气流在由轴向流动变为强旋流动过程中造成大量的能量损失。

|

图 4 叶片出口角与压降的关系曲线 Fig.4 Profiles of pressure drop as a function of blade outlet angle |

| $ \xi = \frac{{g \times \Delta P}}{{\frac{1}{2}\rho v_{\rm{i}}^{\rm{2}}}} = \frac{{9.8 \times \Delta P}}{{\frac{1}{2} \times 1.205 \times v_{\rm{i}}^{\rm{2}}}} = 16.266\frac{{\Delta P}}{{v_{\rm{i}}^{\rm{2}}}} $ | (6) |

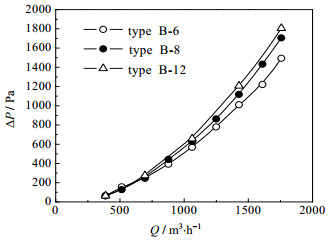

图 5给出了倾斜平板型叶片数与压降的关系曲线。可以看出此时压降与流量之间同样存在正相关关系,但在其他参数相同的情况下,虽然压降随着叶片数的增多而增大,但差别不大。通过式(6)计算可得,B-6、B-8、B-12型叶片的阻力系数分别为28、30、31。这表明阻力特性受倾斜平板型叶片数的影响较小,因此,在实际应用中确定叶片数时可首先考虑其对分离效率的影响。

|

图 5 叶片数与压降的关系曲线 Fig.5 Profiles of pressure drop as a function of blade number |

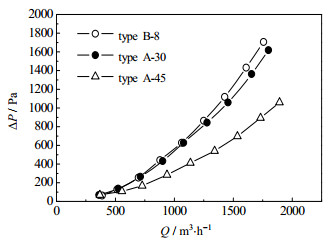

不同类型导向叶片之间压降对比情况如图 6所示。从图中可以看出,B-8型叶片与A-30型叶片压降比较接近,特别是在Q < 1100 m3·h-1时,压降曲线几乎重合,可以推断在一定流量范围内,叶片数相同和拥有相近出口角的A型和B型导向叶片的造旋结构的差异不会对阻力特性引起较大差别。而B-8型叶片与A-45型叶片阻力系数的差值较大,这说明在叶片数相同的情况下,即使导向叶片造旋结构不同,但如果叶片出口角较小,在相同流量下仍然会造成较大的阻力特性。

|

图 6 不同类型导向叶片之间压降对比曲线 Fig.6 Pressure drop profiles of different swirling blades |

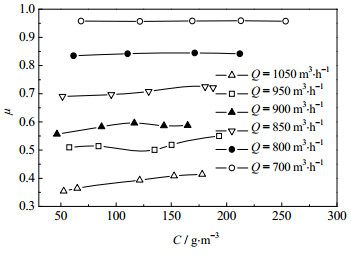

实际上,本实验装置的气液分离过程包含进气室的预分离作用以及6根直流式旋流管的离心分离两部分。图 7为不同工况下,进气室气液分离效率占总分离效率的比例,从图中可以发现进气室的分离作用受入口浓度的影响较小,即在同一流量不同浓度下的进气室气液分离在分离器总的气液分离中占比几乎不变;而在入口流量较低时,进气室气液分离占比较高,但是随着流量增大,占比越来越小,当Q > 1000 m3·h-1时,比例在0.4以下,且保持相对稳定。故本研究在评价分离器的离心分离效率时,为使进气室的影响降至较低水平,主要分析Q > 1000 m3·h-1工况的规律。

|

图 7 不同工况下,进气室气液分离效率占总分离效率的比例 Fig.7 The ratio of gas liquid separation efficiency at inlet chamber to total separation efficiency under different working conditions |

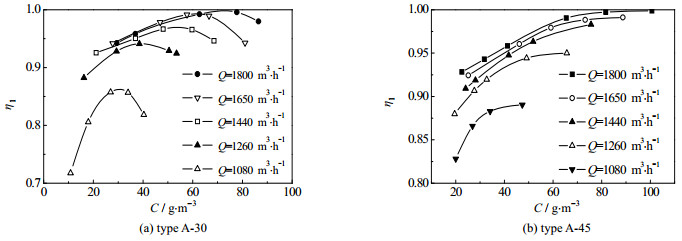

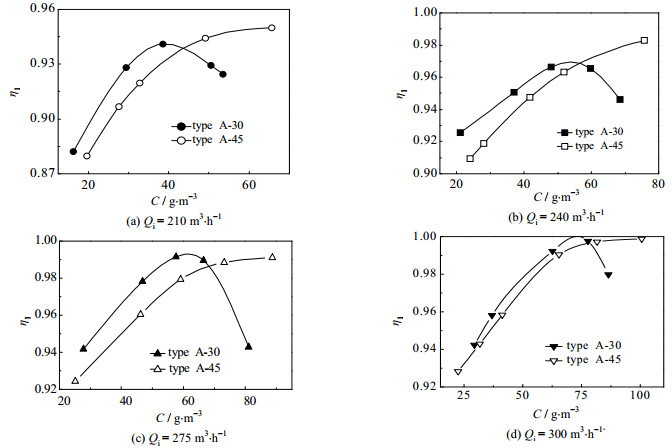

A-30型、A-45型分离器分离效率随浓度的变化规律分别如图 8所示。不难发现A-30型分离器在不同入口流量下,浓度与分离效率之间的关系均呈现抛物线分布,而此时A-45型分离器分离效率随浓度的增加而增大,但随着入口流量的增加分离效率的增大速率有所放缓,这说明气体含液浓度的增加导致液滴在分离过程中相互碰撞聚结的几率增大,大液滴受到的曳力大,自身跟随性差,在离心作用下撞击到内壁实现分离。但浓度继续增加使液膜雷诺数增大,继而使液膜破裂,发生液膜夹带,液滴又重新卷入气流中,导致效率下降。A-45型分离器分离效率曲线持续上升的原因是在此实验条件下还未到达其临界浓度值,这是因为在其他参数不变的情况下,叶片出口角的增大导致旋流强度下降,此时液膜受到的切向曳力减小,进而液膜运动速度减小,旋流气体对液膜的剪切力达不到发生液膜夹带的程度。从图中还可以看出,在低流量下,分离效率曲线趋势与在较高流量下相比差异较大,表现为临界入口浓度偏小,分离效率变化率偏大,但随着入口流量变大,临界入口浓度增大,分离效率变化率减小,这可能在低流量区间,临界入口浓度和分离效率变化率在一定程度上受到了进气室气液分离作用的影响。

|

图 8 不同入口流量下,入口浓度对分离效率的影响 Fig.8 Effects of concentration on separation efficiency under different inlet flow rates |

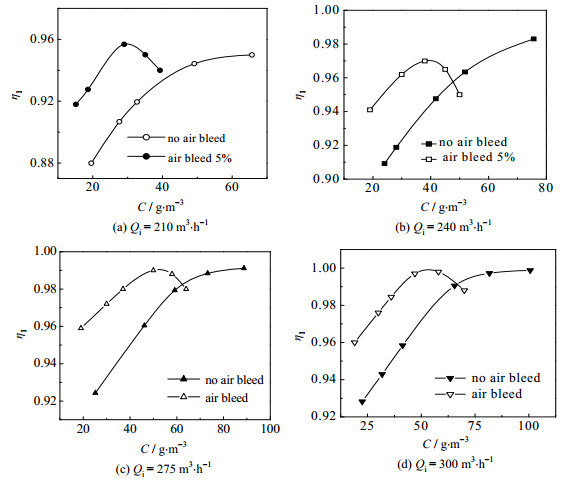

为进一步分析叶片出口角对分离效率的影响,以“堵管实验”研究单管分离性能。图 9给出了4种单管入口流量下A-30型、A-45型单管分离效率与浓度的关系。从图中可以看出,在相对低浓度区间A-30型单管效率较高,在相对高浓度区间A-45型单管效率较高,即两条曲线存在交点,交点始终在A-30型单管达到临界浓度之后,且随着Qi的增大,交点不断向高浓度方向推移。这说明在达到临界浓度之前,即液膜未发生破裂之前,叶片出口角越小、入口速度越大,则在导向叶片的造旋作用下气液混合相拥有的切向速度越大,同时液滴受到的离心力越大,进而达到较高的分离效率;在A-30型单管达到临界浓度时,A-45型单管的分离性能仍然在其可控区间内,这与图 8所呈现的规律具有一致性。但分析图 8、图 9的数据不难发现分离器分离效率与单管分离效率并不一致,甚至比单管分离效率低,二者并不存在线性关系,这是因为在多根单管情况下,流场分布不均匀导致每根单管内部流动参数不一致,即并不是所有单管都处于其最佳分离性能状态,故分离器分离效率要稍低于单管分离效率。

|

图 9 不同叶片出口角下入口浓度与分离效率的关系 Fig.9 Relationship between inlet concentration and separation efficiency under different blade exit angles |

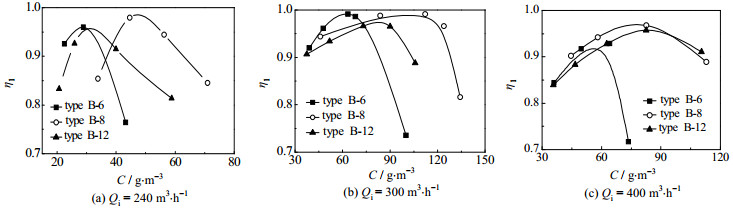

通过之前的分析与讨论,为了减少不必要的工作,本研究首先进行了单管分离效率与叶片数之间规律的研究。图 10给出了3种单管流量下,B-6、B-8、B-12型单管分离效率与浓度的关系。从图中可以看出:随着流量的增加,三条曲线趋势一致性越来越好,尤其是B-8和B-12型,另外B-6型单管性能表现最差。这说明在其他参数一致的情况下,叶片数越多,气液混合相流通面积越小,造成流速越大,即此时旋流强度越大,液滴在相对较大的离心作用下实现较好的分离效果。但是叶片数也不能太多,这样会使流速过大,造成湍流脉动,引起返混或雾沫夹带,另外,压降也随之加大,使得分离性能总体恶化。从图中还可以看出,B-8型单管的分离性能相对其他两种表现较佳,说明n=8时,与实验工况适应性较好,操作弹性较大。

|

图 10 不同叶片数下入口浓度与分离效率的关系 Fig.10 Relationship between inlet concentration and separation efficiency under different blade numbers |

通过上述分析,本实验对B-8型单管组成的分离器进行分离效率分析。B-8型分离器在不同流量下效率随着浓度的变化规律如图 11所示。从图中可以看出,在流量相同的情况下,分离效率与浓度之间的关系呈单峰分布,这与图 8表现出了相同的趋势,即此时同样存在一个临界浓度值;另外,同一浓度下,流量越大,分离效率越高,这是因为此时分离器内部同样未发生液膜破裂,流量的增大导致气液混合相流经导向叶片后的旋流程度增大,液滴受到较大的曳力后会更快地撞击到壁面,从而被捕集下来。

|

图 11 B-8型分离器在不同流量下效率随着浓度的变化规律 Fig.11 Profiles of separation efficiency as a function of concentration with B-8 type separator under different flow rates |

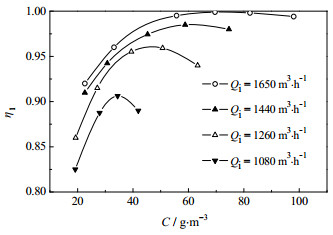

根据上文对A型叶片出口角、B型叶片数的分析,现选取由A-45型、B-8型两种单管分别组成的分离器进行对比分析。图 12给出了4种流量下,A-45型、B-8型单管分离效率与浓度的关系。从图中可以看出,在4种流量下,A-45型、B-8型的浓度—效率曲线均有两个交点,即在低浓度区间,A-45型分离器分离效率高于B-8型,随着浓度的增加,B-8型分离器分离效率超过A-45型,当浓度继续增加到临界浓度值后,B-8型分离器分离效率开始下降至低于A-45型分离器,而此过程中A-45型分离器分离效率却随着浓度的增加一直在增加;另外,从图中还可以看出B型分离器分离效率对浓度变化更敏感,这与上文的分析结果一致。

|

图 12 A-45型、B-8型分离器分离效率与浓度关系的对比 Fig.12 Comparison of A-45 and B-8 cyclone separators for concentration - efficiency profiles |

从之前相关研究人员对侧缝抽气研究所得的结论分析,侧缝抽气多用于气固分离领域,在一定程度上的确有利于提高分离效率,但是抽气率不能过大,否则反而会导致分离效果恶化。结合上文对分离器的分析,本实验中取抽气率为5%分别对A-45型、B-8型分离器进行侧缝抽气对气液分离效率影响的研究。

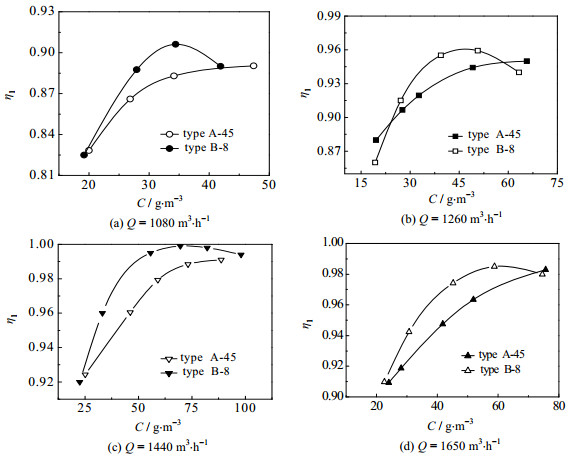

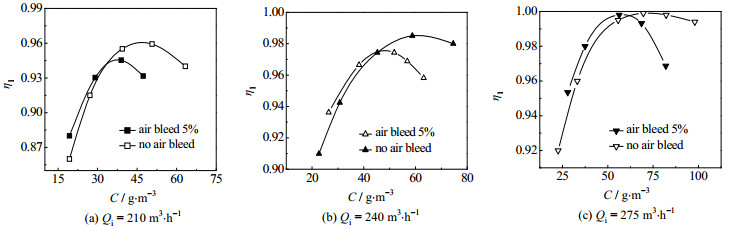

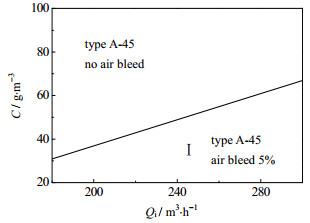

3.3.1 侧缝抽气对A-45型分离器分离效率影响的研究图 13给出了不同流量下,抽气与否对A-45型分离器浓度—效率曲线的影响。从图中可以看出,在达到临界浓度之前,5%的侧缝抽气率可以使分离效率提高2%~6%,但随着浓度的继续增加,相同条件下,侧缝抽气反而会使分离效率下降,这是因为侧缝抽气改变了原有的流场结构,使由管壁向中心方向的径向速度减小,抑制液滴返混;使切向速度增加,从而使液滴受到的离心力增加,使液滴更容易甩向壁面,有利于气液分离;同时还使管内的轴向速度降低,从而一定程度上增加了气液分离时间。但是随着浓度的继续增大,管壁上形成的液膜在高切向速度作用下破裂,造成雾沫夹带,使分离效果提前恶化。

|

图 13 抽气与否对分离器浓度—效率曲线的影响 Fig.13 Effects of air intake on concentration - efficiency profiles |

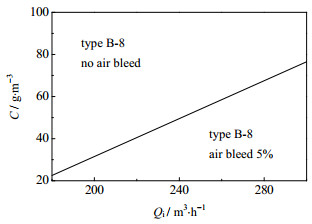

图 14给出了不同流量下,抽气与否对B-8型分离器浓度—效率曲线的影响。从图中可以看出,B-8型分离器的侧缝抽气与不抽气的对比情况与A-45型分离器表现出同样的规律。即在气体含液浓度较低范围内进行抽气率为5%的侧缝抽气,不同流量下,分离效率均有一定程度的增加,但气体含液浓度增大到一定值后,侧缝抽气导致分离效率迅速下降并且明显低于未抽气时。另外,5%的侧缝抽气率对于改善B型分离效率的程度不如A型分离器。

|

图 14 抽气与否对分离器浓度—效率曲线的影响 Fig.14 Effects of air intake on concentration - efficiency profiles |

分离器的选型主要依据入口流量、气体含液浓度、液滴粒径三个参数。通过上文对比研究不同结构参数的分离器的分离性能规律以及侧缝抽气对分离效率的影响规律,现对分离器进行选型分析,为工程设计提供选型依据和必要参考。

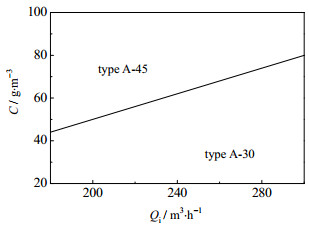

3.4.1 螺旋型叶片出口角的选择根据3.2.1节的分析,特别是图 9呈现的A-30、A-45型两种结构的效率曲线交点,可总结出这些交点基本上吻合如下曲线:

| $ C = 0.4 \times \left( {{Q_{\rm{i}}} - 100} \right) $ | (7) |

图 15给出了A型分离器出口角选择图,可以推测,每两个叶片出口角通过分析均可总结出类似的选择图,当流量相同时,较小的叶片出口角更适合入口气体含液浓度较小的工况。原因是在相同流量下,气体含液浓度越小,越不易发生液滴聚并现象,此时液滴聚并过程需要较小的叶片出口角提供较大的曳力;同时随着气体含液浓度的不断增加,分离器容易发生液膜夹带和破碎,此时采用叶片出口角较小的导向叶片以降低旋流强度有利于气液分离。

|

图 15 叶片出口角选择图 Fig.15 Diagram of outlet blade angle selection |

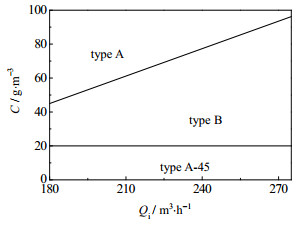

根据图 12中A型与B型导向叶片的浓度—效率曲线的两个交点,可总结出这些交点基本吻合以下两条曲线:

| $ C = 0.55 \times \left( {{Q_{\rm{i}}} - 100} \right) $ | (8) |

| $ C = 20 $ | (9) |

图 16给出了导向叶片类型选型图,从图中可以看出倾斜平板型导向叶片具有更大的操作弹性,但当气体含液浓度C < 20 g·m-3和浓度过高时,分离效率不如螺旋型导向叶片。

|

图 16 叶片类型选择图 Fig.16 Diagram of outlet blade type selection |

根据图 13、图 14分别呈现的A-45型、B-8型导向叶片抽气规律,其浓度—效率曲线的交点可分别总结出如下曲线:

| $ C = 0.3 \times \left( {{Q_{\rm{i}}} - 77} \right) $ | (10) |

| $ C = 0.45 \times \left( {{Q_{\rm{i}}} - 130} \right) $ | (11) |

图 17、图 18分别给出了A-45型分离器和B-8型分离器的抽气选择图。从图中可以看出侧缝抽气操作只适用于低浓度范围内,可以利用此选择图合适地判断工程运行中是否进行侧缝抽气操作。

|

图 17 A-45型分离器抽气选择 Fig.17 Diagram of air exhaust type selection for A-45 separator |

|

图 18 B-8型分离器抽气选择 Fig.18 Diagram of air exhaust type selection for B-8 separator |

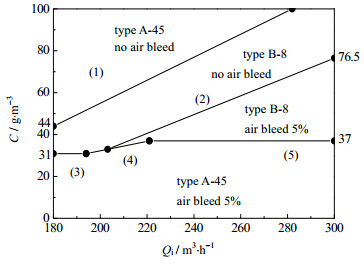

对分离器导向叶片类型、侧缝抽气情况进行综合分析,把它们的优势区域进行互相比较后,图 19给出了由单管入口流量和气体含浓度为变量的区域图。从图中可以看出,只要知道相应的单管入口流量和气体含液浓度,就能在图中找到相应的区域,选出导向叶片类型以及侧缝抽气情况。

|

图 19 综合选型图 Fig.19 Diagram of separation system selection |

综合选型图是根据以下边界线以及具体边界内的效率值比较得出,一共5种情况的组合,分别为:Ⅰ—螺旋型叶片出口角30°、Ⅱ—螺旋型叶片出口角45°、Ⅲ—螺旋型叶片出口角45°侧缝抽气、Ⅳ—倾斜平板型叶片、Ⅴ—倾斜平板型叶片侧缝抽气。一共

| $ {\rm{Ⅰ - Ⅱ:}}\;\;\;\;\;\;C = 0.4 \times \left( {{Q_{\rm{i}}} - 100} \right) $ | (12) |

| $ {\rm{Ⅰ - Ⅲ:}}\;\;\;\;\;C = 0.26 \times \left( {{Q_{\rm{i}}} - 60} \right) $ | (13) |

| $ {\rm{Ⅰ - Ⅳ:}}\;\;\;\;\;C = 31 $ | (14) |

| $ {\rm{Ⅰ - Ⅴ:}}\;\;\;\;\;\;C = 26, C = 0.45 \times \left( {{Q_{\rm{i}}} - 114} \right) $ | (15) |

| $ {\rm{Ⅱ - Ⅲ:}}\;\;\;\;C = 0.3 \times \left( {{Q_{\rm{i}}} - 77} \right) $ | (16) |

| $ {\rm{Ⅱ - Ⅳ:}}\;\;\;\;C = 0.55 \times \left( {{Q_{\rm{i}}} - 100} \right), C = 20 $ | (17) |

| $ {\rm{Ⅱ - Ⅴ:}}\;\;\;\;\;C = 0.45 \times \left( {{Q_{\rm{i}}} - 114} \right), C = 20 $ | (18) |

| $ {\rm{Ⅲ - Ⅳ:}}\;\;\;C = 0.23 \times \left( {{Q_{\rm{i}}} - 60} \right) $ | (19) |

| $ {\rm{Ⅲ - Ⅴ:}}\;\;\;\;C = 37 $ | (20) |

| $ {\rm{Ⅳ - Ⅴ:}}\;\;\;\;C = 0.45 \times \left( {{Q_{\rm{i}}} - 130} \right) $ | (21) |

| $ {\rm{Ⅱ - Ⅳ:}}\;\;\;\;C = 0.55 \times \left( {{Q_{\rm{i}}} - 100} \right) $ | (22) |

| $ {\rm{Ⅳ - Ⅴ:}}\;\;\;\;C = 0.45 \times \left( {{Q_{\rm{i}}} - 130} \right) $ | (23) |

| $ {\rm{Ⅰ - Ⅳ:}}\;\;\;\;\;\;C = 31 $ | (24) |

| $ {\rm{Ⅲ - Ⅳ:}}\;\;\;\;C = 0.23 \times \left( {{Q_{\rm{i}}} - 60} \right) $ | (25) |

| $ {\rm{Ⅲ - Ⅴ:}}\;\;\;\;\;C = 37 $ | (26) |

(1) 相对叶片数,叶片出口角是影响分离器阻力特性的主要因素,叶片出口角越小,造成切向速度越大,使气流在由轴向流动变为强旋流动过程中造成大量的能量损失。

(2) 在达到临界浓度之前,入口流量越大、叶片出口角越小,分离效率随浓度的增加而增大;但稍大的叶片出口角比稍小的叶片出口角有更大的操作弹性。

(3) 相同工况下,分离器分离效率要稍低于单管分离效率。

(4) 随着流量的增加,不同叶片数的分离器浓度—效率曲线趋势一致性越来越好,叶片数过多或过少对分离器分离性能都不好,本实验研究中n = 8时,分离器性能最佳。

(5) 5%的侧缝抽气率对两种不同类型的多管直流式旋流分离器来说,都使低含液浓度区域分离效率增大,高含液浓度区域分离效率迅速下降。相对于倾斜平板型导向叶片,侧缝抽气对螺旋型导向叶片的影响更加明显。

(6) 利用不同结构参数和侧缝抽气之间的组合方式,得出基于入口流量和气体含液浓度的导向叶片选型图,使选型设计工作快速、清晰。

符号说明:

| A | —螺旋型导向叶片 | Qi | —单管入口流量,m3·h-1 |

| B | —倾斜平板型导向叶片 | νi | —气体流速,m·s-1 |

| C | —气体含液浓度,g·m-3 | α | —叶片出口角,° |

| C0 | —进口盐水中氯离子的浓度,mol·L-1 | β | —叶片径向角,° |

| C1 | —进气室分离收集氯化钠溶液中氯离子的浓度,mol·L-1 | ξ | —阻力系数,无因次 |

| C2 | —旋风管分离收集氯化钠溶液中氯离子的浓度,mol·L-1 | ρ | —操作温度与压力下的气体密度,kg·m-3 |

| g | —重力加速度,9.8 m·s-2 | 下标 | |

| m0 | —进口氯化钠溶液质量,g | i | —单管 |

| m1 | —进气室分离收集氯化钠溶液质量,g | in | —入口 |

| m2 | —旋风管分离收集氯化钠溶液质量,g | out | —出口 |

| NCl-1(in) | —入口氯离子物质的量,mol | 0 | —进口氯化钠溶液质量采样点 |

| NCl-1(out) | —出口氯离子物质的量,mol | 1 | —进气室氯化钠溶液质量采样点 |

| ΔP | —压降,Pa | 2 | —旋风管分离收集氯化钠溶液质量采样点 |

| [1] | Hoffmann A C, Stein L E. Cyclone separator: principle, design and engineering application (旋风分离器:原理、设计和工程应 用) [M]. PENG Wei-ming (彭维明), JI Zhong-li (姬忠礼), trans. Beijing (北京): Industrial Equipment and Information Engineering Publishing Center of the Chemical Industry Press (化学工业出版社工业装备与信息工程出版中心), 2004. |

| [2] | Molerus O, Glückler M. Development of a cyclone separator with new design[J]. Powder Technology, 1996, 86(1): 37-40. |

| [3] | Elsayed K, Lacor C. The effect of cyclone inlet dimensions on the flow pattern and performance[J]. Applied Mathematical Modelling, 2011, 35(4): 1952-1968. DOI:10.1016/j.apm.2010.11.007. |

| [4] | ZHAO Qing-guo(赵庆国), ZHANG Ming-xian(张明贤). Separation technology of hydrocyclone(水力旋流器分离技术)[M].Industrial equipment and Information Engineering Publishing Center, Chemical industry press(化学工业出版社工业装备与信息工程出版中心), 2003. |

| [5] | WANG H L, ZHANG Y H, WANG J G, et al. Cyclonic Separation Technology:Researches and Developments[J]. Chinese Journal of Chemical Engineering (English Edition), 2012, 20(2): 212-219. |

| [6] | Chu L Y, Chen W M, Lee X Z. Effect of structural modification on hydrocyclone performance[J]. Separation & Purification Technology, 2000, 21(1-2): 71-86. |

| [7] | WANG Zhen-bo(王振波), MA Yi(马艺), JIN You-hai(金有海). The coalescence and breaking of oil droplets in a guide vane cyclone and its influence factors(导叶式旋流器内油滴的聚结破碎及影响因素)[J]. Journal of Chemical Industry and Engineering(化工学报), 2011, 62(2): 399-406. |

| [8] | HUANG Long(黄龙), DENG Song-sheng(邓松圣), CHEN Zhi(陈志). Study on the effect of guide blade structure on the performance of gas-liquid hydrocyclone(导向叶片结构对气液旋流器性能的影响研究)[J]. Chemical and Pharmaceutical Engineering(化工与医药工程), 2014(2): 47-49. DOI:10.3969/j.issn.1008-455X.2014.02.013. |

| [9] | JIN Xiang-hong(金向红), JIN You-hai(金有海), WANG Zhen-bo(王振波), et al. Influence of guide blade angle on separation performance of axial flow cyclone(导叶角度对轴流式气液旋流器分离性能的影响)[J]. Oil Machinery(石油机械), 2008, 36(2): 1-5. |

| [10] | WANG Zhen-bo(王振波), REN Xiang-jun(任相军), MA Yi(马艺), et al. Effect of blade rarameters on the flow field and performance in a guide vane liquid-liquid hydrocyclone(叶片参数对导叶式液-液旋流器内流场和性能的影响)[J]. Chemical machinery(化工机械), 2011, 38(6): 667-669. DOI:10.3969/j.issn.0254-6094.2011.06.006. |

| [11] | NIE Tao(聂涛), WANG Zhen-bo(王振波), JIN You-hai(金有海). Influence of guide blade on internal flow field of guide vane cyclone(导向叶片对导叶式旋流器内流场的影响)[J]. Chemical Machinery(化工机械), 2008, 35(4): 224-227. DOI:10.3969/j.issn.0254-6094.2008.04.008. |

| [12] | MAN Xiao-wei (满晓伟). Study on the performance of a new direct current guide vane cyclone tube (新型直流导叶式旋风管的性能研究) [D]. Qingdao (青岛): China University of Petroleum (East China) (中国石油大学(华东)), 2011. |

| [13] | HAN Chuan-jun(韩传军), YANG Xue(杨雪), YU Cheng(余成), et al. Influence of different guide vane structure on the separation performance of cyclone tube(不同导叶结构对旋风管分离性能的影响)[J]. Mechanical Design(机械设计), 2017, 34(5): 47-52. |

| [14] | CHEN Jing-dong(陈敬东), XIE Yun-jie(谢云杰), DUAN Xing-zhi(段行知), et al. Effect of blade number on flow field of guide vane cyclone tube(叶片数量对导叶式旋风管流场的影响分析)[J]. Petrochemical equipment(石油化工设备), 2016, 45(2): 11-16. DOI:10.3969/j.issn.1000-7466.2016.02.003. |

| [15] | WU Xiao-lin(吴小林), XIONG Zhi-yi(熊至宜), JI Zhong-li(姬忠礼). Gas and liquid separation performance of cyclone separator for natural gas purification(天然气净化用旋风分离器气液分离性能)[J]. Journal of Chemical Industry and Engineering(化工学报), 2010, 61(9): 2430-2436. |

| [16] | JIN Xiang-hong(金向红), JIN You-hai(金有海), WANG Zhen-bo(王振波). Experimental study on the axial flow guide blade type gas liquid cyclone separator(轴流导叶式气液旋流分离器的试验研究)[J]. Chemical Machinery(化工机械), 2007, 34(2): 61-64. DOI:10.3969/j.issn.0254-6094.2007.02.001. |

| [17] | WANG Zhen-bo(王振波), JIN You-hai(金有海). Experimental study on a pilot blade air liquid cyclone separator(导叶式气液旋流分离器试验研究)[J]. Fluid Machinery(流体机械), 2006, 34(3): 7-10. DOI:10.3969/j.issn.1005-0329.2006.03.003. |

| [18] | REN Xiang-jun(任相军), WANG Zhen-bo(王振波), JIN You-hai(金有海). Experimental study on separation performance of axial flow cyclone separator(轴流式气液旋流分离器分离性能试验研究)[J]. Petrochemical Equipment(石油化工设备), 2009, 38(3): 16-20. DOI:10.3969/j.issn.1000-7466.2009.03.004. |

| [19] | LIU Ai-lan(刘爱兰), YANG Fan(杨帆), GUO Xue-yan(郭雪岩). Effect of guide vane structure on performance of axial gas-liquid separator(导叶结构对直流导叶式气液分离器性能的影响)[J]. Light Industry Machinery(轻工机械), 2016, 34(4): 11-16. DOI:10.3969/j.issn.1005-2895.2016.04.003. |

| [20] | WANG Zhen-bo(王振波), CHEN Lei(陈磊), JIN You-hai(金有海). Flow field test of pilot blade liquid-liquid hydrocyclone under different flow conditions(不同流量条件下导叶式液-液水力旋流器流场测试)[J]. Fluid Machinery(流体机械), 2008, 36(9): 11-15. DOI:10.3969/j.issn.1005-0329.2008.09.003. |

| [21] | LIU Wei (刘伟). Experimental study of axial flow gas-liquid separator (轴流式气液分离器试验研究) [D]. Qingdao (青岛): China University of Petroleum (East China) (中国石油大学(华东)), 2007. |

| [22] | DUAN Wen-yi(段文益), WANG Zhen-bo(王振波), JIN You-hai(金有海). Experimental study on separation performance of guide vane hydrocyclone(导叶式水力旋流器分离性能试验研究)[J]. Petroleum Machinery(石油机械), 2009, 37(2): 1-4. |

| [23] | ZHAO Li-xin(赵立新), DAI Jia-xin(代佳鑫), GUO Xian-chen(郭现臣). Optimization of operating parameters of vane hydrocyclone(叶片式水力旋流器操作参数优选)[J]. Fluid Machinery(流体机械), 2013(10): 7-9. DOI:10.3969/j.issn.1005-0329.2013.10.002. |

| [24] | Stairmand C J. The design and performance of cyclone separators[J]. Transactions of the Institution of Chemical Engineers, 1951, 29: 356-383. |

| [25] | Sagc P W, Wright M A. Use of gas bleeds to enhance cyclone performance[J]. Filtrntion & Separation, 1986, 23(l): 32-36. |

| [26] | Gil A, Cortes C, Romeo L M, et al. Gas-particle flow inside cyclone diplegs with pneumatic extraction[J]. Powder Technology, 2002, 128(1): 78-91. DOI:10.1016/S0032-5910(02)00215-2. |

| [27] | LI Min(李敏), KAO Hong-tao(考宏涛), ZHANG Shao-ming(张少明). The influence of the air pumping rate on the main performance parameters of the cyclone separator(抽风率对旋风分离器主要性能参数的影响)[J]. Journal of Nanjing University of Technology (Science Edition)(南京工业大学学报(自科版)), 2000, 22(5): 79-81. |

| [28] | QIAN Fu-ping(钱付平), ZHANG Ming-yao(章名耀). Experimental study of air pumping at the bottom of a cyclone with a straight tube and a straight tube at the bottom of the cyclone(旋风器底部加直管及直管底部抽气的实验研究)[J]. Power Engineering(动力工程), 2005, 25(增刊): 83-86. |

| [29] | HAN Bai(韩柏), LIU Yong-fei(刘永飞), JIN You-hai(金有海). Effect of side seam gas extraction on the performance and flow field of multi tube separator(侧缝抽气对多管式分离器性能和流场的影响)[J]. Chemical Progress(化工进展), 2014, 33(2): 323-327. |

| [30] | FU Shuang-cheng(付双成), SUN Guo-gang(孙国刚), GAO Cui-zhi(高翠芝). Research and application status of guide vane DC cyclone separator(导叶式直流旋风分离器的研究与应用现状)[J]. Filtration and Separation(过滤与分离), 2008, 18(2): 11-14. DOI:10.3969/j.issn.1005-8265.2008.02.004. |

| [31] | Verlaan C C J. Performance of novel mist eliminators[D]. Delft: Delft University of Technology, 1991. |