薄液膜在微流控制、相变传热等过程中都有着广泛的应用[1]。例如,对于微通道内的环状流强化传质过程[2],以及电子元器件中薄液膜相变强化传热过程[3]等,在低流量下维持稳定的薄液膜是实现过程强化的基础。高毛细性能是促进液膜在表面上快速铺展、维持薄液膜稳定存在的关键。通过提高表面润湿性、优化表面粗糙结构设计可以有效提高表面毛细性能[4-5]。

对于粗糙结构设计,通常认为较小尺度的结构能够产生较大的毛细力,但同时流动阻力较大[6],如何综合考虑这2个因素是设计毛细结构的关键[7]。泡沫金属[8-9]、烧结铜网[10]、烧结铜粉[11]等三维毛细芯是常见的具有较高抽吸性能的毛细芯结构。Seunggeol等[7]在阵列微柱表面覆盖了一层泡沫金属,利用阵列微柱的纳米级粗糙结构提供高毛细抽吸驱动力,通过泡沫金属的微米级通道降低流动阻力,在提升传热结构毛细抽吸性能的同时也显著增加了固液导热界面[12]。已有研究报道了实现薄液膜的纳米表面设计,如紫外辐照[15]、碳纳米管[16-17]。常见的超亲水表面制备方法有氧化刻蚀[18-19]、涂覆涂层[20-21]、电化学[22-23]等。通过上述制备方法得到的表面结构如纳米草、纳米花等,结构尺度较单一,抽吸能力有限。采用这样的结构进行薄液膜过程强化,有限的毛细性能很难维持足够的工质供给,容易出现干斑,极大地限制了毛细结构过程强化效能。为了克服目前超亲水表面毛细性能有限的问题,研究采用气泡模板法[24]通过改变特定成分比例的电镀液、恒定电镀电压、不同电镀时长等可控条件制备了微纳复合结构表面。其中纳米级结构可以显著提升毛细抽吸驱动力,而微米级间隙作为补液流动通道,在保证高毛细驱动力的同时最大限度地降低补液流动阻力,进而在蒸发状态下高效补液,维持薄液膜稳定存在。

2 实验内容与方法 2.1 微纳复合表面的制备及表征微纳复合表面(标记为SA)的制备过程可以分为2步,即预处理及电镀。考虑到粗糙化处理可以在表面构建微米级粗糙结构,增大比表面积,并且促进后续的电沉积化学反应,研究采用粗糙化处理作为紫铜基底材料的预处理方法,并与传统的抛光处理进行对比。具体的处理方式为:首先在10 mm×70 mm的长方形紫铜片表面构建微米级粗糙结构,然后将表面分别在去离子水、丙酮、乙醇中超声清洗10 min。

本实验采用气泡模板法[24]对预处理后的紫铜表面进行电镀,电镀液是物质的量浓度比为2:1的硫酸与硫酸铜溶液,电镀电压为2.5 V。将清洗并干燥后的紫铜表面连接在直流电源(DH1722A-3)的负极,会发生如下还原反应:

| $ {\text{C}}{{\text{u}}^{2 + }} + 2{\text{e}}{\text{ = Cu}} $ |

| $ 2{{\text{H}}^ + } + 2{\text{e}} = {{\text{H}}_2} $ |

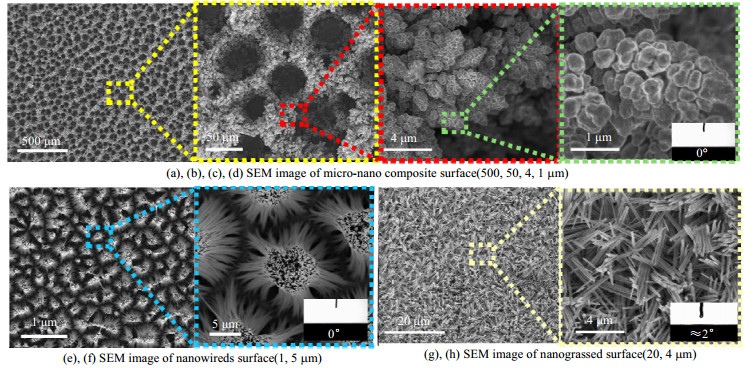

氢气气泡的核化生长与铜粉颗粒的沉积同时发生,气泡成核位点存在空间位阻,铜粉在气泡边缘沉积得到树突状结构,气泡脱落后在成核位点留下微孔。图 1(a)、(b)为以粗糙化为预处理方法制备的微纳复合表面(R-SA)的SEM照片,从图中可以看到,表面上存在大量微米级孔状结构,这是由纳米铜颗粒沉积和气泡核化同时作用形成的。图 1(c)、(d)显示纳米铜颗粒沉积形成的树突状结构,这种纳米级间隙能够产生很强的毛细力(静态接触角接近0°)。树突状结构与微孔产生协同作用,显著提高了表面毛细抽吸性能,为薄液膜的稳定存在提供了补液支撑。

|

图 1 扫描电镜照片 Fig.1 SEM micrographs of sample surfaces |

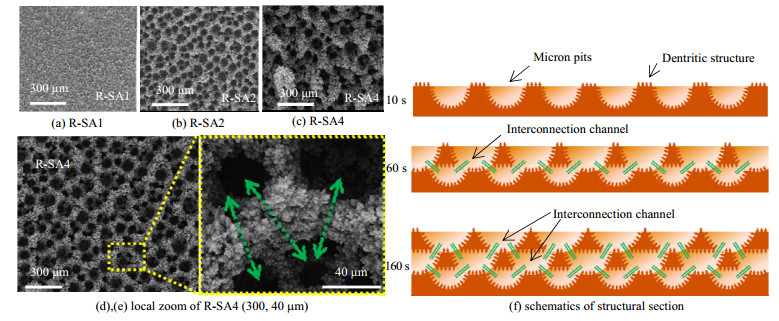

为了探究电镀时长对微纳复合表面形貌的影响,制备了电镀时长分别为10 s(R-SA1)、60 s(R-SA2)、110 s(R-SA3)、160 s(R-SA4)、210 s(R-SA5)的微纳复合表面,并利用场发射扫描电镜观测其表面相貌变化。图 2(a)~(c)分别为R-SA1、R-SA2、R-SA4的电镜照片。观察结果显示,电镀时间为10 s时,微孔直径分布为10~30 μm,底部残留粗糙化处理产生的粗糙结构;电镀时间为60 s时,最顶部微孔直径分布为35~75 μm,粗糙化处理的粗糙结构已被树突状结构完全覆盖,微孔底部仍为微孔及树突状结构,形成具备内部微米级互连通道的抽吸层;电镀时间为160 s的表面最顶部微孔直径分布在110~150 μm,抽吸层内形成更多微米级互连通道。整个电镀过程为层层叠加,最先形成的抽吸层微孔尺寸最小。随着电镀时间的延长,新的抽吸层将原先的结构覆盖,微孔不断叠加,形成互连的微米级内部通道。在图 2(d)、(e)中,箭头表示抽吸过程中的工质流动方向,虚线为内部互连通道。这些微米级互连通道充斥整个抽吸层,展现出蜂窝状的多孔结构,这大大降低了抽吸流动阻力,如图 2(f)所示。电镀时间越长、顶层微孔直径越大、抽吸层内部的微米级通道越多。不同电镀时长下表面顶层微米级结构(微孔)尺寸分布如表 1所示。

|

图 2 微纳复合表面形貌照片及结构剖面示意图 Fig.2 SEM micrographs of micro-nano composite surface and schematic diagrams of the structural section |

|

|

表 1 不同电镀时长下表面顶层微米级孔状结构尺寸分布 Table 1 Diameter distribution of pits under different plating times |

本研究同时制备了以传统抛光为预处理方法的微纳复合表面(P-SA):分别用#800、#2000、#3000的砂纸对紫铜表面进行打磨,超声清洗后采用气泡模板法进行电镀。制备的纳米线表面(SB)[25]与纳米草表面(SC)[26]特征对比见表 2,其电镜照片如图 1(e)~(h)所示。

|

|

表 2 微纳复合表面,纳米线表面与纳米草表面特征对比 Table 2 Surface characteristics of micro-nano composite surface, nanowired surface and nanograssed surface |

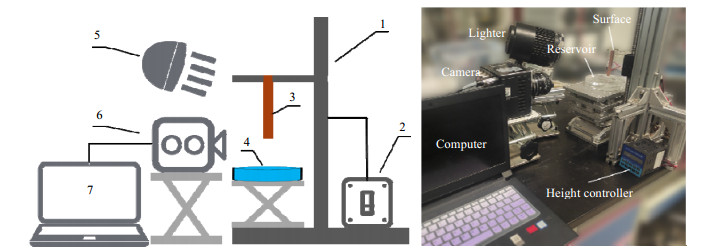

图 3为测量抽吸特性的实验装置示意图。实验中将所要测量的表面竖直固定在高度控制器上,通过调节高度控制器,使表面下端浸没到储液槽液面1 mm深度,发生毛细抽吸。高速摄像机(Photron APX RS)记录从表面下端浸入液面开始发生抽吸的过程,测量各个时刻的抽吸高度h,根据式(1),对抽吸高度h和时间平方根

| $ W = \frac{h}{{\sqrt t }} $ | (1) |

|

图 3 抽吸流动特性实验装置图 Fig.3 Experimental setup for capillary wicking studies 1. iron stand 2. height controller 3. surface sample 4. reservoir 5. lighter 6. camera 7. computer |

另外用micro-PIV系统(LD25-527 PIV)追踪溶液中的荧光粒子显示抽吸爬升过程,示踪粒子为直径2 μm的罗丹明B颗粒,去离子水和罗丹明B颗粒试剂的体积比为1 500:1。实验中荧光粒子跟随表面结构内的流体流动,高频激光诱导荧光粒子发出荧光,并由高速相机即时记录其轨迹,对比微纳复合表面、纳米线表面和纳米草表面3种表面的抽吸流动过程。在乙醇和HFE-7100的实验中,采用有机玻璃(PMMA)矩形罩罩在储液槽和待测样品上方,形成半密闭的气室,以降低工质挥发产生的影响。

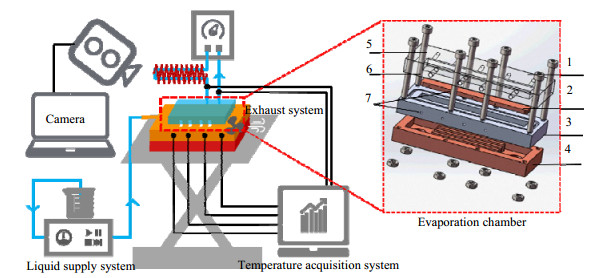

2.3 蒸发液膜铺展实验实验系统主要分为6部分,如图 4所示。蒸发室由顶部PMMA盖板、内部加热套及样品表面、底部加热块和外围保温套组成。样品铜片尺寸为10 mm×80 mm×3 mm,在铜片侧壁有4个直径为1.5 mm、深5 mm的圆孔,可分别插入热电偶。铜片放置在紫铜加热套的槽内,下方为加热块,整体置于保温套中。在样品一头进行供液,乙醇在蒸发的状态下流动铺展。PMMA透明盖板一侧开有4个直径为3 mm的圆形进气孔(另一侧错列排布5个)用以排空蒸汽。水浴锅(501A型超级恒温器)内维持热水在预设温度,依靠离心泵(HJ-741)和流量计(LZB-4WB)控制热水以qV =100 mL·min−1的恒定流率流经加热块。通过热电偶监视加热块进出热水温度变化θin、θout,通过式(2)、(3)计算加热功率和传热通量。高速摄像可视化监测表面液膜铺展润湿情况。

| $ P = {c_p}{q_V}({\theta _{{\text{in}}}}{\theta _{out}}) $ | (2) |

| $ Q = \frac{P}{S} $ | (3) |

|

图 4 蒸发实验系统示意图 Fig.4 Schematic diagram of evaporation experimental system 1. PMMA cover 2. sample surface 3. heating jacket 4. heating block 5.air inlet 6.air outlet 7. thermocouple hole |

以乙醇为蒸发工质,通过微量注射器(LSP01-1 BH)供液。在不同初始温度的热壁面上通入乙醇,供液速率从0.02 mL·min−1开始,每5 min增加0.02 mL·min−1。NI数据采集系统(NISCXI-1000)记录样品各测温点的温度θ1、θ2、θ3、θ4,求平均值作为表面温度均温θ,θ=(θ1+θ2+θ3+θ4)/4。温度测量采用的T型热电偶均已经过了高精度恒温槽(FLUKE9171, USA) 和标准铂电阻(精度为±0.01 ℃)校准,热电偶测量误差为±0.05 ℃。

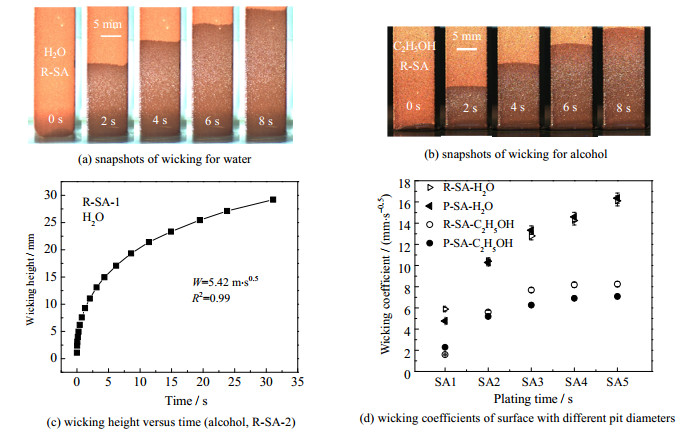

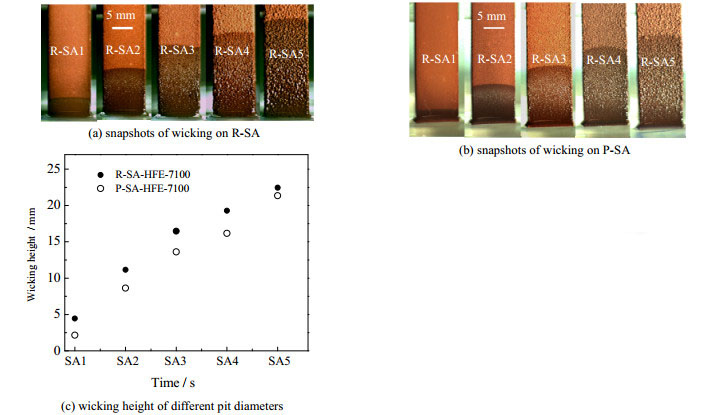

3 结果与讨论 3.1 毛细特性对比首先对比了传统抛光和粗糙化处理分别作为预处理方法对微纳复合表面(SA)抽吸系数的影响。当工质为水和乙醇时,抽吸过程中液体可以爬升润湿整个表面;而HFE-7100只能润湿有限高度即达到平衡。图 5是工质为乙醇和水时,不同微孔直径下微纳复合表面的抽吸系数;图 6是工质为HFE-7100时,不同微孔直径下的爬升高度。当工质为水时,2种预处理方法能够产生基本相同的抽吸效果;当工质为乙醇时,随着微孔直径的增大,以粗糙化为预处理方法的表面(R-SA)比抛光为预处理方法的表面(P-SA)的抽吸系数高;当工质为HFE-7100时,R-SA比P-SA爬升高度更大。因此本实验采用简单便捷的粗糙化处理作为表面预处理方法。

|

图 5 抽吸过程的可视化图像和抽吸高度随时间的变化,不同微孔直径下表面的抽吸系数 Fig.5 Snapshots of the wicking process, wicking height profiles and the wicking coefficient of different pit diameters |

|

图 6 HFE-7100最大爬升高度可视化图像及不同微孔尺寸表面上的最大爬升高度 Fig.6 Snapshots of maximum wicking height and maximum wicking height of different pit diameters (HFE-7100 as the working fluid) |

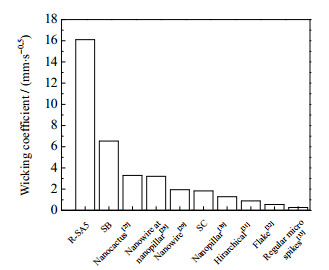

毛细力作为抽吸流动的驱动力,在抽吸过程中克服黏性阻力和重力,促进液膜三相线向上铺展移动。液体从储液槽向上补充,爬升高度越高,液体从底部向三相线处补充流动经过的路径就越长,黏性力做功越大,三相线移动速度下降,所以三相线的移动速度随着爬升高度的增加而降低。如图 5(c)所示,抽吸高度对时间平方根的拟合线性度R2=0.99。由图 5(d)和表 1可见,表面抽吸能力随着微孔直径的增加而提升。当工质为水时,表面微米级微孔直径由10~30 μm增加至150~200 μm,表面抽吸系数由5.88 mm·s−0.5提升至16.11 mm·s−0.5。如图 7所示,R-SA5表面抽吸系数为16.11 mm·s−0.5(以水为工质),高于纳米线SB表面(6.45 mm·s−0.5)和纳米草SC表面(1.83 mm·s−0.5),也高于目前文献报道的毛细结构。

|

图 7 微纳复合表面(R-SA5)、纳米线表面(SB)与纳米草表面(SC)及目前文献中的抽吸系数对比 Fig.7 Comparison of the wicking coefficients of R-SA5, SB, SC and reported data in literature |

通过改变表面微纳结构的方法提高表面抽吸系数,应当同时构建提升毛细力的较小尺度结构(纳米级)和降低流动阻力、提高结构渗透率的较大尺度通道(微米级)。微纳复合表面中相邻树突状结构的间隙分布在几十纳米到几个微米不等(表 2),这些广泛分布的小尺寸间隙能够产生极大的毛细力。在一定的毛细压力下,流动阻力越小,竖直抽吸流动驱动力越大。在微纳复合表面,树突环绕的微米级孔状结构尺寸在抽吸层不同位置有10~200 μm的广泛分布(表 1),这些微孔互连形成的微米级内部流动通道显著增加了结构渗透率,降低了抽吸流动阻力,从而提高竖直抽吸流动驱动力,提升表面毛细性能。

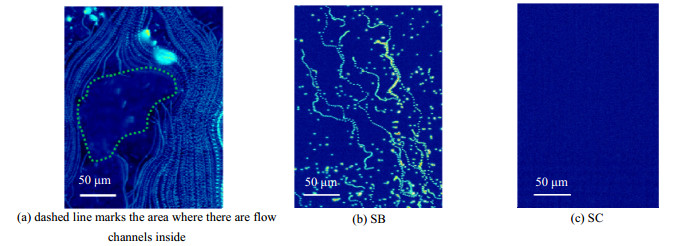

通过micro-PIV系统分析了竖直抽吸流动规律。记录相同高度位置的荧光粒子运动迹线,如图 8所示分别为微纳复合表面、纳米线表面与纳米草表面的荧光粒子运动情况。在微纳复合表面,粒子在粗糙结构内部的互连通道流动时,相机观察不到;当粒子从互连通道流出,相机可以继续记录其运动轨迹,图 8(a)中虚线区域为内部存在互连通道的区域,该区域中荧光粒子在内部互连通道流动,无法被相机捕捉。对比纳米线表面的抽吸流动迹线,如图 8(b)所示,荧光粒子发生更加明显的绕流,其流动通道为表面的V型沟槽。抽吸过程中,相较于微纳复合表面中的微米级内部互连通道,纳米线表面的V型沟槽尺寸较小,流动阻力较大,因此纳米线表面抽吸系数低于微纳复合表面。而纳米草表面的抽吸流动不存在荧光粒子,如图 8(c)所示,因为表面没有微米级流动通道,荧光粒子被截留在表面下端。因此纳米草表面的抽吸流动阻力大,抽吸系数小。

|

图 8 微纳复合表面、纳米线表面与纳米草表面抽吸流动过程中荧光粒子的迹线 Fig.8 Trajectory of fluorescent particles during the wicking flow on SA, SB and SC |

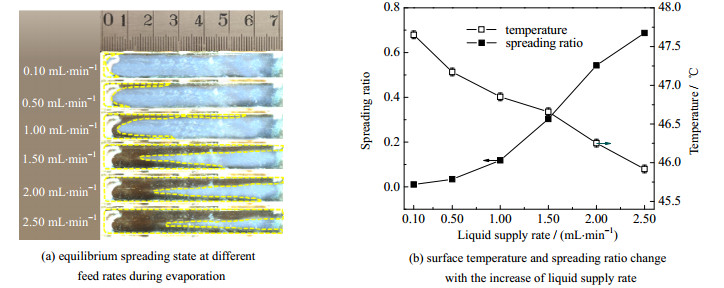

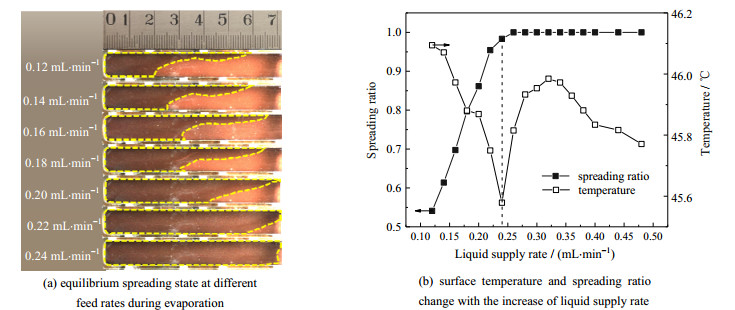

分别在纳米草(见图 9)和微纳复合(见图 10)表面进行蒸发薄液膜铺展实验,图中(a)代表不同供液速率下表面铺展状态的可视化照片,其中阴影区域占整个表面的比例为铺展比例。纳米草表面毛细性能较低,当供液速率从0.10提升至2.50 mL·min−1,表面仅能以厚液膜的形态铺展较小的面积。图 9(b)是初始温度为47.7 ℃的表面在实验过程中表面温度与铺展比例变化。随着供液速率的增加,表面铺展比例逐渐上升,表面温度缓慢下降。当供液速率为0.10 mL·min−1时,纳米草表面铺展比例为1.0%,表面没有发生降温;而在微纳复合表面的实验中,如图 10(b)所示,在相同初始温度(47.7 ℃)的表面上,0.10 mL·min−1的供液速率下表面铺展比例高达54.1%,表面温度为46.1 ℃,实现了1.6 ℃的降温(热通量为1.13 W·cm−2)。综上,在相同的供液速率下,微纳复合表面可以实现更大面积的铺展润湿,维持薄液膜蒸发传热;但在低供液速率下,纳米结构超亲水表面无法实现高效铺展,而微纳复合表面因其高毛细性能可以有效促进液膜铺展,实现表面完全润湿。

|

图 9 纳米草表面 Fig.9 Spreading performance on nanograssed surface |

|

图 10 微纳复合表面 Fig.10 Spreading performance on micro-nano composite surface |

如图 10(b)所示,在微纳复合表面上供液速率为0.24 mL·min−1时表面铺展比例达到98.3%,表面温度达到最低(45.6 ℃),实现了2.1 ℃的降温;继续增大供液速率,发现表面铺展比例维持100%,但表面温度突然上升。这是因为表面完全铺展润湿后,继续增大流量会导致表面液膜变厚,液膜形态逐渐由弯液面较多的薄液膜转变成弯液面较少的厚液膜。蒸发过程减缓,传热效率迅速下降,表面快速升温。这个转折点是薄液膜蒸发过程中的高效蒸发点,在该供液速率下,表面处于完全铺展润湿的临界点。

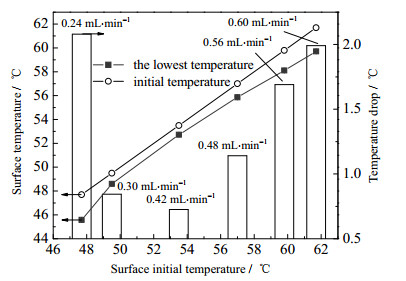

为了证明这一现象的稳定性,在不同初始温度(49.5、53.5、57.0、59.8、61.7 ℃)的微纳复合表面上进行了重复实验,所有结果均显示表面温度随着铺展比例的升高而降低,并在铺展比例达到100% 突然上升。提取温度降低与陡升的转折点(最低温度),如图 11所示,发现在上述操作条件下,装置能够实现表面0.6~2.1 ℃的降温,降温数据柱状图旁为各个最低温度对应的最佳供液量。

|

图 11 不同初始温度的表面温度发生转折对应的最低温度 Fig.11 The lowest temperatures corresponding to surface temperature transition under different initial temperatures |

采用电镀的方法制备了一种微纳复合表面,其中纳米级结构提供毛细抽吸驱动力,微米级间隙作为补液流动通道,2种结构协同作用,能够极大地提升表面毛细性能。对比该微纳复合结构表面及其他结构表面的抽吸特性及蒸发薄液膜铺展特性,主要结论如下:

(1) 实验通过可视化观测直观证明了构建微米级互连通道可以有效降低流动阻力,提高补液性能;当表面特征微结构尺寸由10~30 μm增加至150~200 μm时,表面抽吸系数由5.88提升至16.11 mm·s−0.5,高于纳米线表面6.45 mm·s−0.5和纳米草表面1.83 mm·s−0.5;

(2) 实验探究了不同蒸发条件下微纳复合表面维持稳定薄液膜铺展润湿的最佳供液量,发现微纳复合表面能够在较低流量下实现较高的铺展比例。在保证相同的加热条件及低供液速率(0.24 mL·min−1)前提下,采用微纳复合结构表面可以促进工质的铺展润湿,实现2.1 ℃的降温。

符号说明:

cp —比定压热容,J·(kg·K)−1

W —表面抽吸系数,mm·s−0.5

h —抽吸爬升高度,mm

θ —温度,℃

P —加热功率,W

下标

Q —热通量,W·cm−2

1, 2, 3, 4 —表面测温点位置标识

qV —热水体积流量,mL·min−1

in —加热热水入口

S —传热面积,cm2

out —加热热水出口

t —抽吸爬升时间,s

| [1] |

春江, 王瑾萱, 徐晨, 等. 液滴撞击超亲水表面的最大铺展直径预测模型[J]. 物理学报, 2021, 70(10): 248-258. CHUN J, WANG J X, XU C, et al. Theoretical model of maximum spreading diameter on superhydrophilic surfaces[J]. Acta Physica Sinica, 2021, 70(10): 248-258. |

| [2] |

JOSE N A, ZENG H C, LAPKIN A A. Scalable and precise synthesis of two-dimensional metal organic framework nanosheets in a high shear annular microreactor[J]. Chemical Engineering Journal, 2020, 388: 124133. DOI:10.1016/j.cej.2020.124133 |

| [3] |

LU Z, WILKE K L, PRESTON D J, et al. An ultrathin nanoporous membrane evaporator[J]. Nano Letters, 2017, 17(10): 6217-6220. DOI:10.1021/acs.nanolett.7b02889 |

| [4] |

ADERA S, ANTAO D, RAJ R, et al. Design of micropillar wicks for thin-film evaporation[J]. International Journal of Heat and Mass Transfer, 2016, 101: 280-294. DOI:10.1016/j.ijheatmasstransfer.2016.04.107 |

| [5] |

CAI S Q, BHUNIA A. Geometrical effects of wick structures on the maximum phase change capability[J]. International Journal of Heat and Mass Transfer, 2014, 79: 981-988. DOI:10.1016/j.ijheatmasstransfer.2014.08.076 |

| [6] |

TANG Y, DENG D, HUANG G, et al. Effect of fabrication parameters on capillary performance of composite wicks for two-phase heat transfer devices[J]. Energy Conversion & Management, 2013, 66: 66-76. |

| [7] |

SEUNGGEOL R, JEONGHOON H, JICHUL K, et al. Enhanced heat transfer using metal foam liquid supply layers for micro heat spreaders[J]. International Journal of Heat and Mass Transfer, 2017, 108: 2338-2345. DOI:10.1016/j.ijheatmasstransfer.2017.01.071 |

| [8] |

ZHANG H, PAN Q, ZHANG H. Multi-scale porous copper foams as wick structures[J]. Materials Letters, 2013, 106: 360-362. DOI:10.1016/j.matlet.2013.05.092 |

| [9] |

LIU W, GOU J, LUO Y, et al. The experimental investigation of a vapor chamber with compound columns under the influence of gravity[J]. Applied Thermal Engineering, 2018, 140: 131-138. DOI:10.1016/j.applthermaleng.2018.05.010 |

| [10] |

WEN R, XU S, YUNG-CHENG L, et al. Capillary-driven liquid film boiling heat transfer on hybrid mesh wicking structures[J]. Nano Energy, 2018, 51: 373-382. DOI:10.1016/j.nanoen.2018.06.063 |

| [11] |

MCNALLY D P, LEWIS R, LEE Y C. Characterization of hybrid wicking structures for flexible vapor chambers[J]. Journal of Electronic Packaging, 2019, 141(1): 011005. DOI:10.1115/1.4042255 |

| [12] |

DHILLON N S, BUONGIORNO J, VARANASI K K. Critical heat flux maxima during boiling crisis on textured surfaces[J]. Nature Communications, 2015, 6(1): 1-12. |

| [13] |

AKKUS Y, DURSUNKAYA Z. A new approach to thin film evaporation modeling[J]. International Journal of Heat and Mass Transfer, 2016, 101: 742-748. DOI:10.1016/j.ijheatmasstransfer.2016.05.091 |

| [14] |

CAI Q, BHUNIA A. High heat flux phase change on porous carbon nanotube structures[J]. International Journal of Heat and Mass Transfer, 2012, 55(21/22): 5544-5551. |

| [15] |

MIYAUCHI M, NAKAJIMA A, HASHIMOTO K, et al. A highly hydrophilic thin film under 1 mu W/cm2 UV illumination[J]. Advanced Materials, 2000, 12(24): 1923-1927. DOI:10.1002/1521-4095(200012)12:24<1923::AID-ADMA1923>3.0.CO;2-# |

| [16] |

HUANG Y, CHEN Q, WANG R. Visualization study on capillary-spreading behavior of liquid droplet in vertically aligned carbon nanotube array[J]. International Journal of Heat and Mass Transfer, 2018, 120: 1055-1064. DOI:10.1016/j.ijheatmasstransfer.2017.12.122 |

| [17] |

AHN H S, PARK G, KIM J, et al. Wicking and spreading of water droplets on nanotubes[J]. Langmuir, 2012, 28(5): 2614-2619. DOI:10.1021/la204073n |

| [18] |

MOVAHEDI T, NOROUZBEIGI R. Synthesis of flower-like micro/nano ZnO superhydrophobic surfaces: Additive effect optimization via designed experiments[J]. Journal of Alloys and Compounds, 2019, 795: 483-492. DOI:10.1016/j.jallcom.2019.04.343 |

| [19] |

郑毅, 李智临, 赵祥迪, 等. 低喷淋密度超亲水表面水平管降液膜温度分布[J]. 工程热物理学报, 2020, 41(3): 728-733. ZHENG Y, LI Z L, ZHAO X D, et al. The temperature distribution of horizontal falling-film at low spray density for superhydrophilic surface[J]. Journal of Engineering Thermophysics, 2020, 41(3): 728-733. |

| [20] |

QING Y, LONG C, AN K, et al. Sandpaper as template for a robust superhydrophobic surface with self-cleaning and anti-snow/icing performances[J]. Journal of Colloid and Interface Science, 2019, 548: 224-232. DOI:10.1016/j.jcis.2019.04.040 |

| [21] |

MUNOZ R A, BEVING D, YAN Y S. Hydrophilic zeolite coatings for improved heat transfer[J]. Industrial & Engineering Chemistry Research, 2005, 44(12): 4310-4315. |

| [22] |

侯炳轩, 俞健, 胡小娟, 等. 化学镀-电镀结合法制备的Pd-Cu/Al2O3膜及其透氢行为[J]. 高校化学工程学报, 2013, 27(4): 694-700. HOU B X, YU J, HU X J, et al. Pd-Cu/Al2O3 Composite membranes fabricated by electroless-electro plating and their hydrogen permeation behaviors[J]. Journal of Chemical Engineering of Chinese Universities, 2013, 27(4): 694-700. DOI:10.3969/j.issn.1003-9015.2013.04.024 |

| [23] |

杨云峰, 马学虎, 兰忠, 等. 微通道内铜纳米线深度除湿实验研究[J]. 高校化学工程学报, 2020, 34(1): 44-52. YANG Y F, MA X H, LAN Z, et al. Experimental study on deep dehumidification in microchannels with copper nanowires[J]. Journal of Chemical Engineering of Chinese Universities, 2020, 34(1): 44-52. DOI:10.3969/j.issn.1003-9015.2020.01.006 |

| [24] |

YU X, YANG J, SUI Z, et al. Effects of ultrasonic field on structure evolution of Ni film electrodeposited by bubble template method for hydrogen evolution electrocatalysis[J]. Journal of Solid State Electrochemistry, 2021, 25(8): 2201-2212. |

| [25] |

WEN R, LI Q, WANG W, et al. Enhanced bubble nucleation and liquid rewetting for highly efficient boiling heat transfer on two-level hierarchical surfaces with patterned copper nanowire arrays[J]. Nano Energy, 2017, 38: 59-65. DOI:10.1016/j.nanoen.2017.05.028 |

| [26] |

于慧文, 崔文宇, 郝婷婷, 等. 梯度润湿表面脉动热管传热性能的研究[J]. 化工进展, 2020, 350(11): 68-76. YU H W, CUI W Y, HAO T T, et al. Heat transfer performance of wettability gradient surface oscillating heat pipe[J]. Chemical Industry and Engineering Progress, 2020, 350(11): 68-76. |

| [27] |

LEE J, SUH Y, DUBEY P P, et al. Capillary wicking in hierarchically textured copper nanowire arrays[J]. ACS Applied Materials & Interfaces, 2019, 11: 1546-1554. |

| [28] |

WANG Z, ZHAO J, BAGAL A, et al. Wicking enhancement in three-dimensional hierarchical nanostructures[J]. Langmuir the Acs Journal of Surfaces & Colloids, 2016, 32: 8029-8033. |

| [29] |

SHIM D, CHOI G, LEE N, et al. Enhancement of pool boiling heat transfer using aligned silicon nanowire arrays[J]. ACS Applied Materials & Interfaces, 2017, 9(20): 17595-17602. |

| [30] |

KIM B S, LEE H, SHIN S, et al. Interfacial wicking dynamics and its impact on critical heat flux of boiling heat transfer[J]. Applied Physics Letters, 2014, 105(19): 191601. DOI:10.1063/1.4901569 |

| [31] |

AULIANO M, AULIANO D, FERNANDINO M, et al. Can wicking control droplet cooling?[J]. Langmuir, 2019, 35: 6562-6570. DOI:10.1021/acs.langmuir.9b00548 |

| [32] |

NAM Y, JU Y S. A comparative study of the morphology and wetting characteristics of micro/nanostructured Cu surfaces for phase change heat transfer applications[J]. Journal of Adhesion Science & Technology, 2013, 27(20): 2163-2176. |

| [33] |

BICO J, TORDEUX C, QUÉRÉ D. Rough wetting[J]. Europhysics Letters, 2001, 55: 214-220. DOI:10.1209/epl/i2001-00402-x |