2. 浙江大学 化学工程与生物工程学院,浙江 杭州 310027

2. College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310027, China

目前我国大部分油田的开采已进入高含水后期开采阶段,原油含水率在30%~80%(wt),有的甚至高达90%(wt) 以上,因此在开采过程中会有大量的油田采出水产生。油田采出水的成分及性质极其复杂,不仅会被原油所污染,还会在高温高压条件下溶解地层中的盐类和气体,携带许多悬浮固体以及开采过程中投加的各类化学试剂[1]。现今的油田采出水一般都具有含油量高、矿化度高、水温高、含有大量成垢离子等特点,而且由于表面活性剂的存在,使得污水的乳化程度严重,增大了污水处理难度。随着国家对环境保护的要求越来越严格,传统的污水处理方式已经不能满足,必须以更环保、更高效的方式处理油田采出水。

膜分离技术由于其优异的分离性能在油田采出水处理中已有较多的应用研究。微滤、超滤、纳滤、反渗透和电渗析等[2~6]均被认为是有效的油田采出水深度处理技术。但是由于油田采出水的悬浮固体含量较高,水质很差,使得膜的污染较为严重,通量下降较快。混凝作为一种成熟的油田采出水处理工艺[7],可以通过减小原液的浊度及有机物含量来减轻膜的污染程度,从而保证膜通量在一定时间内的稳定性[8, 9]。本文选用无机盐类混凝剂对模拟油田采出水进行预处理,然后再用超滤膜进行后处理。通过改变不同的过程参数来考察混凝-超滤膜过程用于处理油田采出水中乳化油的效果。

2 实验 2.1 实验仪器与试剂实验仪器:超声清洗仪;LiquiTOCⅡ总有机碳分析仪;HJ-4型多头磁力搅拌器;笔式pH计;恒温水浴锅;ZD-4A型便携式浊度仪;LS 13320激光散射粒度分析仪;自组装超滤膜组件。

实验试剂:氯化钙 (CaCl2)、六水合氯化镁 (MgCl2·6H2O)、碳酸氢钠 (NaHCO3)、氯化钠 (NaCl)、十八水合硫酸铝 (Al2(SO4)3·18H2O)、六水合三氯化铁 (FeCl3·6H2O)、六水氯化铝 (AlCl3·6H2O)、氢氧化钠 (NaOH)、盐酸 (HCl)、十二烷基磺酸钠 (CH3(CH2)11SO3Na)、硅藻土 (助滤剂) 均为分析纯试剂,购自国药集团化学试剂有限公司,柴油 (中国石油化工股份有限公司),聚醚砜亲水性改性中空纤维膜丝 (北京中环膜材料科技有限公司)。

| 表 1 中空纤维膜丝参数 Table 1 Properties of the hollow-fiber membrane |

分别称取氯化钙325.8 mg、六水合氯化镁411 mg、碳酸氢钠1149.7 mg、氯化钠5556.2 mg、硅藻土100 mg,然后倒入1 L烧杯中加水至1 L,紧接着量取1.5 mL的柴油加入水中,原油密度在0.75~0.95 g⋅mL-1,柴油密度在0.83~0.885 g⋅mL-1,用以柴油模拟油田采出水,最后加入20 mg的十二烷基磺酸钠。为了得到混合均匀的乳化油,溶液需要超声振荡5 h以上来达到目的[10]。溶液温度控制在40℃左右,测出溶液pH值为7.76,矿化度为7216 g⋅mL-1,TOC为640 g⋅mL-1,浊度为280 NTU (Nephelometric Turbidity Units),硅藻土作为固体悬浮物加入溶液中,可以吸附一定的油滴并聚沉,所以超声振荡后所得溶液需要尽快使用[11]。

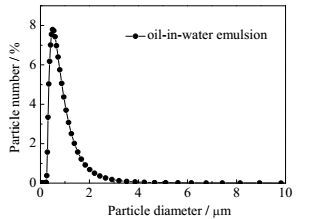

2.3 乳化油的粒径分布超声波法能得到颗粒最小、分布最均匀,而且最稳定的乳化液,是目前最常用的方法。如图 1所示,通过超声振荡得到的乳化油的粒径分布范围为0.2~10 μm,平均粒径值为0.646 μm,符合油田采出水中乳化油的粒径范围值0.1~10 μm。

|

图 1 油田采出水中乳化油的粒径分布 Fig.1 Oil particle diameter distribution in oil-in-water emulsion |

选用三种无机盐类混凝剂Al2(SO4)3,FeCl3,AlCl3用于处理模拟油田采出水,不改变模拟油田采出水的水温和pH值,首先高速搅拌1 min后低速搅拌3 min,由于混凝后水中絮体沉降需要一定的时间,沉降时间的长短影响到混凝出水的稳定性,反应后需要静置一定的时间,选择沉降时间分别为10、20、30、40和50 min五个水平,然后[12]取上清液并检测其TOC含量及浊度值,通过对比发现30 min后TOC含量及浊度值的去除率基本趋于稳定,所以选择静置30 min后取上清液并检测其TOC含量及浊度值,以此来筛选出效果最优异的混凝剂。

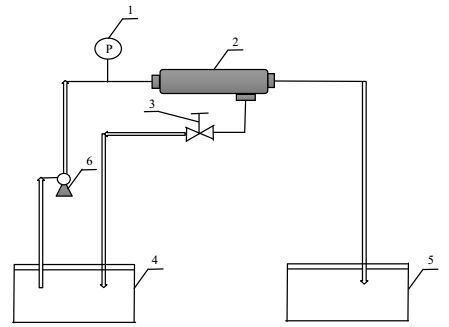

2.5 超滤实验用于超滤实验的装置如图 2所示,中空纤维超滤膜组件的有效膜面积为3.26×10-3 m2,膜在常温,103.4 kPa的压力下的纯水通量为245 L⋅m-2⋅h-1。在膜运行过程中,选取的压力值分别为10、15和20 psi亦即68.9、103.4和137.9 kPa。温度值分别为30、40℃和50℃。通过对比膜通量及透过液中TOC含量来筛选出最合适的膜过程参数。

|

图 2 实验装置及流程示意图 Fig.2 Schematic diagram of the experimental set-up 1. pressure gauge 2. hollow-fiber membrane module 3. regulate valve 4. particle measurement tank 5. permeate tank 6. pump |

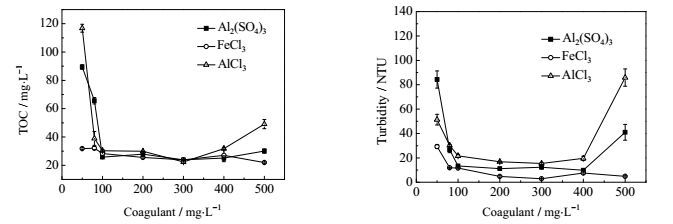

在不同混凝剂投加量下,混凝剂对采出水中TOC及浊度的去除效果见图 3。由图 3可以看出,在处理模拟油田采出水时,三种混凝剂在投加量低于100 mg⋅L-1或者高于400 mg⋅L-1时,TOC及浊度的去除效率都降低,且对TOC的去除存在一个极限值23 mg⋅L-1。根据混凝机理,在投加量较小时,混凝过程中产生的微絮粒不易形成体系,使得絮粒的聚集沉淀难以进行,从而影响了混凝效果。但是过量混凝剂的加入又会使得原来已经形成的颗粒体系失稳,也会影响混凝效果。综合各种混凝剂浓度与TOC及浊度的去除率之间的关系可知,FeCl3对TOC及浊度的去除效果优于其他两种。为了尽可能减少混凝产生的二次污染,后续实验混凝剂投加量统一选取为100 mg⋅L-1。

|

图 3 溶液中TOC含量及浊度值随混凝剂投加量的变化 Fig.3 TOC and turbidity as a function of coagulant dosage |

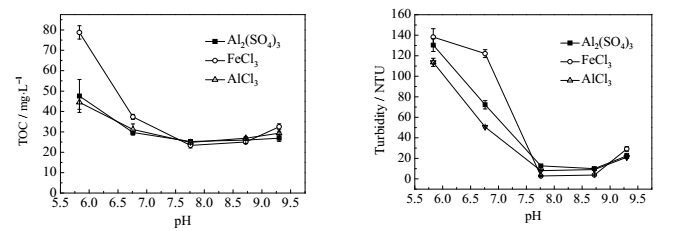

不改变溶液的温度及混凝剂的投加量,使用1 mol⋅L-1的NaOH和HCl溶液调节模拟油田采出水的pH值,三种混凝剂对采出水中TOC及浊度的去除效果见图 4。由图 4可以看出,pH值是影响混凝的一个重要因素,三种混凝剂随着酸性值增加,TOC及浊度的去除效率越来越低,而对pH值在7.5~9左右的模拟油田采出水中TOC及浊度都有比较好的去除效果,随着pH值的增加又有增加的趋势。这是由于混凝剂在水解反应中会产生一定的氢离子,当溶液酸度增加时,使得水解反应无法充分进行,从而影响混凝效果。当pH值增加时又会使得水解产物溶解,也会影响到混凝效果。由图还可以得出即使改变溶液的pH值也无法对溶液中TOC深度处理,溶液中的TOC含量始终在20 mg⋅L-1以上。

|

图 4 溶液中TOC含量及浊度值随原料液pH值的变化 Fig.4 TOC and turbidity as a function of feed pH |

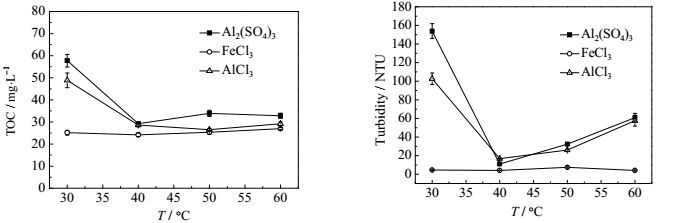

不改变溶液的pH值和混凝剂投加量,通过水浴锅改变模拟油田采出水的温度,三种混凝剂对采出水中TOC及浊度的去除效果见图 5。由图 5可以看出,Al2(SO4)3,AlCl3对溶液温度的变化比较敏感,温度较低时,会减少粒子碰撞的机会,使得絮粒不易形成。温度稍高一些时,观察到反应后产生的絮粒不易聚沉,进而影响到混凝效果。而FeCl3在一定温度范围内,较其他两种混凝剂对模拟油田采出水中TOC及浊度的去除效果最好,对温度的变化有更好的适应性。

|

图 5 溶液中TOC含量及浊度值随原料液温度的变化 Fig.5 TOC and turbidity as a function of feed temperature |

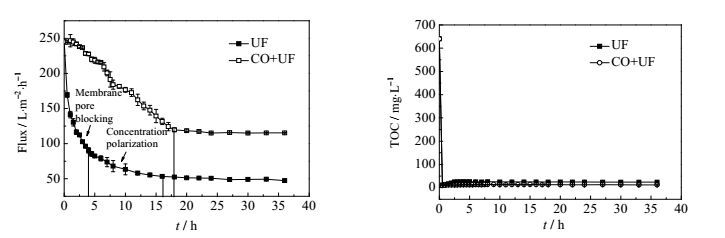

在不改变溶液的温度和pH值的前提下,直接超滤所得膜通量、混凝-超滤膜法联用的膜通量以及TOC含量如图 6所示,运行压力为103.4 kPa。由图 6可以清楚的看到,直接超滤使得膜通量下降的速率比混凝-超滤膜法联用的高出很多,可以看出运行过程分为三个阶段,第一阶段的膜通量下降速度非常快,这是因为没有经过预处理的进料液污染程度很高,使得膜以孔径堵塞的方式被污染,导致膜通量急速下降。在第二阶段膜以浓差极化的方式被污染,这是一个相对缓慢的过程,膜通量的下降也相对减缓,第三阶段膜基本进入稳定运行阶段,可是膜通量已经下降到了原来的1/5。相对于直接超滤,混凝作为预处理过程大大改善了进料液的质量,可以从图中看出经过预处理后的膜通量以比较稳定的速度下降,在运行到17个小时左右时膜通量趋于稳定且保持在原始膜通量的1/2左右。由右图可以看出随着运行时间的变化,渗透液中TOC含量一直比较稳定,始终低于13 mg⋅L-1,作为回用于驱油的水符合《标准符合碎屑岩油藏注水水质推荐指标》SY/T5329-98的行业标准,含油量低于30 mg⋅L-1,悬浮固体含量低于10 mg⋅L-1。膜污染并没有影响渗透端的出水质量。

|

图 6 不同进料液的膜通量及TOC随运行时间的变化 Fig.6 Profiles of permeate flux and TOC of different feed solutions |

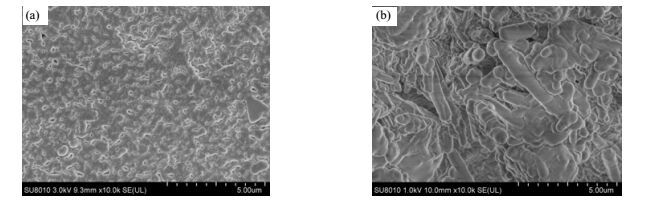

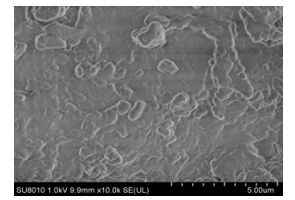

超滤膜装置在运行一段时间后膜表面会被污染,图 7为膜污染前后的SEM照片,通过对比膜污染前后的膜表面SEM照片发现,超滤膜在运行一段时间后,膜表面污染严重,表面堆积了很多棒状物。图 8为混凝-超滤联用后的膜表面,表面只有少量的污染物堆积,表明混凝过程通过减少进料液中TOC以及浊度的含量可以明显改善膜污染情况,是一种有效的预处理手段对污染后的膜表面进行EDS分析,结果见表 3。由表 3可见,C、O、S、Si是膜自身的组成元素,经混凝和超滤后的污染膜上O元素的含量增加,且出现了少量Fe元素,推测膜表面污染物主要为絮凝过后的含铁絮粒。经过直接超滤的膜表面的钙元素显著增加,推测污染膜上可能存在大量的CaCO3结垢。

|

图 7 污染前和污染后膜的SEM照片 Fig.7 SEM micrographs of UF membranes: (a) before and (b) after filtration (36 h) |

|

图 8 混凝-超滤过程联用后的膜表面 Fig.8 SEM micrograph of UF membrane after integration of coagulation and ultrafiltration (36 h) |

| 表 2 膜表面EDS结果分析 Table 2 EDS results of membrane surfaces |

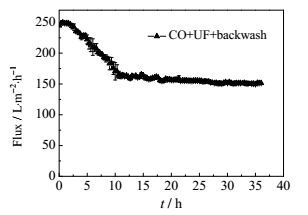

在运行过程中,随着时间的增加,水通量会随着膜污染的加剧而降低。定期的反冲洗可以缓解膜污染,使得膜通量得到一定程度的恢复[13, 14]。通过对比每运行20、40和60 min后再经纯水反冲洗60 s的水通量恢复情况,选出每运行20 min后再进行反冲洗60 s的在线反冲洗方式进行试验,如图 9所示,定期的在线反冲洗可以降低水通量下降的速度,并在运行一段时间后达到相对稳定的状态。水通量基本维持在150 L⋅m-2⋅h-1左右,反冲洗水温控制在40℃左右,压力103.4 kPa左右。

|

图 9 定期在线反冲洗对水通量的影响 Fig.9 Effects of regular backwash on product water flux |

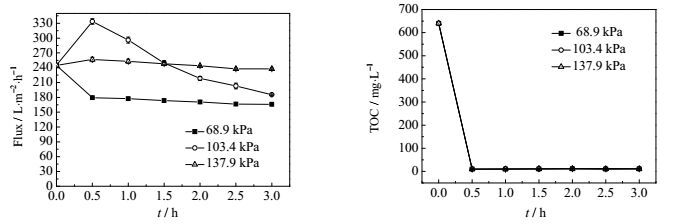

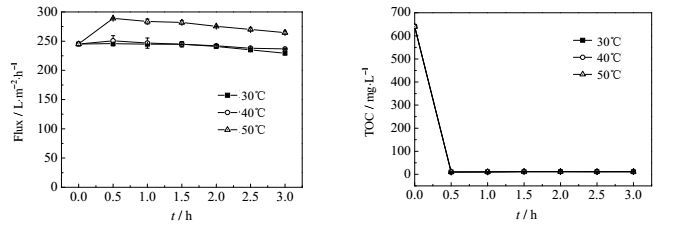

不改变进料液的性状,通过调节膜过程中的压力值来选择出合适的运行压力,由图 10可以看出随着压力的增大,膜通量也会相应的增加,但是通量的下降速度也会较快。在较低的压力下,膜通量的变化比较稳定。渗透液的TOC含量并没有受到压力的影响,基本趋于稳定。可以看出,在标准大气压103.4 kPa下的膜通量可以保持在较高且较稳定的值。

|

图 10 不同压力下的膜通量及TOC随运行时间的变化 Fig.10 Profiles of permeate flux and TOC under different pressures |

不改变进料液的性状,通过调节膜过程中的温度值来选择出合适的温度值,由图 11可以看出随着温度的升高,膜通量也会相应的增加,且都有相对稳定的变化趋势。渗透液的TOC含量并没有受到温度的影响,基本趋于稳定。

|

图 11 不同温度下的膜通量及TOC随运行时间的变化 Fig.11 Profiles of permeate flux and TOC under different temperatures |

相较于其他两种常用无机盐类混凝剂,三氯化铁对处理一定范围内pH值和温度的油田采出水有更好的适应性,对浊度及TOC的去除效果也最好,但对TOC的去除存在极限值23 mg⋅L-1。

混凝-超滤膜法的联用不仅可以使得处理后溶液中的TOC含量降低到13 mg⋅L-1以下, 浊度值在1 NTU左右,还可以通过减少混凝剂用量来减少二次污染物的产生。混凝作为预处理过程可以有效的改善膜污染情况,从而使得膜通量在一段时间内保持稳定,进一步延长膜的运行时间。通过定期的在线反冲洗可以缓解膜污染,使得膜通量得到一定程度的恢复。相比于没有清洗过程的运行方式,在长时间运行之后水通量依旧可以维持在150 L⋅m-2⋅h-1左右。

| [1] | FENG Yong-xun(冯永训), PENG Zhong-xun(彭忠勋), HE Gui-hua(何桂花), et al. Handbook of oilfield produced water treatment design(油田采出水处理设计手册)[M].Beijing(北京): China Petrochemical Press(中国石化出版社), 2005: 8-11. |

| [2] | Tansel B, Regual J, Shalewitz R. Treatment of fuel-oil and crude-oil contaminated waters by ultrafiltrationmembranes[J]. Desalination , 1995, 102(1-3): 301-311. DOI:10.1016/0011-9164(95)00067-C. |

| [3] | Li H H, Cao Y M, Qin H J, et al. Development and characterization of anti-fouling cellulose hollow fiber UF membranes for oil-water separation[J]. Journal of Membrane Science , 2006, 279(1-2): 328-335. DOI:10.1016/j.memsci.2005.12.025. |

| [4] | Sadeghi I, Aroujalian A, Raisi A, et al. Surface modification of polyethersulfone ultrafiltration membranes by corona air plasma for separation of oil/water emulsions[J]. Journal of Membrane Science , 2013, 430: 24-36. DOI:10.1016/j.memsci.2012.11.051. |

| [5] | Ozgun H, Ersahin M E, Erdem S, et al. Effects of the pre-treatment alternatives on the treatment of oil-gas field produced water by nanofiltration and reverse osmosis membranes[J]. Journal of Chemical Technology andBiotechnology , 2013, 88(8): 1576-1583. DOI:10.1002/jctb.2013.88.issue-8. |

| [6] | Mondal S, RanilWickramasinghe S. Produced water treatment by nanofiltration and reverse osmosis membranes[J]. Journal of Membrane Science , 2008, 322(1): 162-170. DOI:10.1016/j.memsci.2008.05.039. |

| [7] | ZHANG Yong-qiang(张永强), GAO Bao-yu(高宝玉), YUE Qin-yan(岳钦艳), et al. Study on the coagulation mechanism of wastewater produced from polymer flooding in Shenli Oilfield with aluminum salt coagulants(铝盐混凝剂处理胜利油田聚合物驱采出水混凝机理研究)[J]. Industrial Water Treatment(工业水处理) , 2009, 29(11): 39-43. DOI:10.3969/j.issn.1005-829X.2009.11.012. |

| [8] | Konleczny K, Sakol D, Plonka J, et al. Coagulation-ultrafiltration system for river water treatment[J]. Desalination , 2009, 240(1-3): 151-159. DOI:10.1016/j.desal.2007.11.072. |

| [9] | Zheng X, Plume S, Ernst M, et al. In-line coagulation prior to UF of treated domestic wastewater-foulants removal, fouling control and phosphorus removal[J]. Journal of Membrane Science , 2012, 403: 129-139. |

| [10] | Chakrabarty B, Ghosha A K, Purkait M K. Ultrafiltration of stable oil-in-water emulsion by polysulfonemembrane[J]. Journal of Membrane Science , 2008, 325(1): 427-437. DOI:10.1016/j.memsci.2008.08.007. |

| [11] | Mueller J, Cen Y W, Davis R. Crossflow microfiltration of oily water[J]. Journal of Membrane Science , 1997, 129(2): 221-235. DOI:10.1016/S0376-7388(96)00344-4. |

| [12] | XIONG Ye(熊晔). Studying on oil produced water by the combined process of coagulation and MBR(混凝-MBR工艺处理油田采出水的技术研究) [D]. Harbin Institute of Technology(哈尔滨工业大学), 2008. |

| [13] | WANG Jin(王锦), WANG Xiao-chang(王晓昌), SHI Lei(石磊). Study on the membrane fouling process of ultrafiltration with periodic backwashing on line(在线周期反冲洗超滤膜污染过程研究)[J]. Journal of Beijing Jiaotong University(北京交通大学学报) , 2005, 29(1): 56-59. |

| [14] | Ye Y, Sim L N, Herulah B, et al. Effects of operating conditions on submerged hollow fibre membrane systems used as pre-treatment for seawater reverse osmosis[J]. Journal of Membrane Science , 2010, 365(1-2): 78-88. DOI:10.1016/j.memsci.2010.08.038. |