2. 浙江巨圣氟化学有限公司,浙江 衢州 324004

2. Zhejiang Juhua Group Co., Ltd., Quzhou 324004, China

氟利昂自诞生以来,因其优良、稳定的物理化学特性和低廉的生产成本,在制冷领域得到了广泛应用。然而,随着环保意识的加强,人们也逐渐意识到了氟利昂对臭氧层的破坏[1]。因此,寻求可替代氟利昂的环保型制冷剂成为了研究的热点。在氟利昂的替代品中,1, 1, 1, 2, 2-五氟乙烷(R125或HFC-125)对臭氧层的消耗潜值为0,对气候变暖的潜值仅为0.84[2],具有良好的环保性能,是一种氟利昂的优良替代品。不仅如此,五氟乙烷也广泛用作各类发泡剂、抑爆剂、灭火剂、杀菌剂等[1-7]。因此,R125工艺的开发近些年受到了越来越多的关注和重视。

在R125的合成中,四氟乙烯与HF的加成是一种较为成熟的工艺,其主要特点在于五氟乙烷的选择性比较高,通常在99.9%以上,并且后处理简单,产品纯度高[8]。目前该工艺的催化剂种类较多,主要有叔胺、仲胺、铬、SbF5、Al2O3等[9-15]。

其中以三正丁胺为催化剂的简要工艺流程为:首先将三正丁胺与HF混合,然后从填料塔塔顶注入,同时将四氟乙烯从填料塔塔底打入,两者气液相逆流接触,反应完成后从塔顶得到气相产物五氟乙烷,在塔底收集液相的催化剂使其循环使用。反应方程式如下:

| $ {{\text{F}}_2}{\text{C}} = {\text{C}}{{\text{F}}_2} + {\text{HF}}\xrightarrow{{{{\left( {n - {{\text{C}}_4}{{\text{H}}_9}} \right)}_3}{\text{N}}}}\;\;{\text{C}}{{\text{F}}_3}{\text{C}}{{\text{F}}_2}{\text{H}} $ |

但该催化剂随反应的进行逐渐失活,需要对其进行再生处理。目前,对于该反应中叔胺类催化剂的失活机理和再生方法尚缺乏系统研究。本文主要针对四氟乙烯与HF的加成制备五氟乙烷过程中催化剂三正丁胺的失活进行研究,通过对三正丁胺进行表征和处理,分析催化剂的失活原因,推测催化剂的失活机理,并根据不同的失活原因尝试对失活催化剂的再生。

2 实验部分 2.1 仪器和试剂主要试剂:三类三正丁胺的失活催化剂,分别取自填料塔的上层、中层和下层;无水CaCl2 (CP);片状NaOH (CP)。

主要仪器:精馏柱(高20 cm,直径2 cm,填料为不锈钢精密丝网);TG-16WS台式离心机;安捷伦1790A气相色谱仪;Vario Micro元素分析仪。

2.2 失活催化剂再生实验(1) 上层失活催化剂的再生

取一定量的上层失活催化剂加入三口烧瓶中,在氮气氛围下进行加热和搅拌,一定温度下加热一段时间后,将产物转移至减压精馏装置中,在0.02 bar下进行减压精馏,塔顶温度为110 ℃。所得馏分即为再生的三正丁胺。

(2) 中层失活催化剂的再生

取一定量的中层失活催化剂加入三口烧瓶中,再加入一定浓度的CaCl2水溶液进行常温反应。反应完后将产物放入离心机中离心。离心完毕后取出水相置于三口烧瓶中,加入与CaCl2水溶液等摩尔浓度的NaOH水溶液(x(NaOH):x(CaCl2) = 2:1),搅拌一段时间后静置分层。分层后的油相经减压精馏后得到的馏分即为再生的三正丁胺,减压精馏的条件与处理上层失活催化剂的条件相同。

(3) 下层失活催化剂的再生

取一定量的下层失活催化剂加入三口烧瓶中,先采用处理上层与中层的办法对其进行再生,发现在用处理上层失活催化剂的办法处理时,由于失活催化剂黏度很大,以至于无法有效精馏;再用处理中层失活催化剂的办法处理时,发现加碱后只有很少的油相生成,说明该法也不能很好的处理下层失活催化剂。

3 结果与讨论 3.1 催化剂失活机理因三正丁胺催化剂在填料塔中的停留时间不同,造成了不同位置的催化剂失活程度与形态均不相同,因此分别对填料塔的上、中、下3层取样,并对这3类失活催化剂进行表征,气相分析和元素分析的结果如表 1和表 2所示。

|

|

表 1 3层失活催化剂GC分析结果a Table 1 GC analytic results of the three-layer deactivated catalysts a |

|

|

表 2 3层失活催化剂元素分析结果a Table 2 Elemental analytic results of the three-layer deactivated catalysts a |

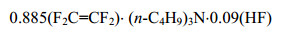

由表 1可知,上层失活催化剂中三正丁胺含量较多,几乎没有二正丁胺,说明该层催化剂只是轻微失活。从形态上看,上层失活催化剂黏度较低,说明失活催化剂中四氟乙烯的聚合程度很低。由此假定,上层失活催化剂全部可以由x(CF2=CF2)·y(n-C4H9)3N·z(HF)这种络合物来表示,根据表 2的分析结果进行计算,上层失活催化剂的形态为0.885(CF2=CF2) · (n-C4H9)3N·0.09(HF)。

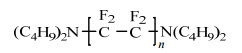

而中层失活催化剂中已经有了少量的二正丁胺,说明与上层催化剂相比,中层催化剂的失活方式已经发生了变化。从形态上看,中层失活催化剂有一定的黏度,说明失活催化剂中存在一定量的聚合物。忽略中层失活催化剂中的二正丁胺,假定失活催化剂可以由络合物A与聚合物B来表示,根据表 2的分析结果进行计算,中层失活催化剂含有85%(mole)的络合物A,15%(mole)的聚合物B,其中平均聚合度n = 2。

|

图 1 络合物A Fig.1 Complex A |

|

图 2 聚合物B Fig.2 Polymer B |

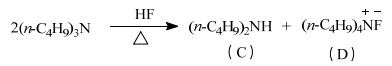

在3层催化剂中下层失活催化剂中的二正丁胺含量较多,故推测有如下反应发生[16]:

|

从形态上看,下层失活催化剂的黏度较中层失活催化剂更大,说明下层失活催化剂中也含有相当量的聚合物。假定下层失活催化剂可以由A、B、C、D这4种物质来表示,根据表 2的分析结果进行计算,下层失活催化剂含有摩尔浓度25.32%的络合物A,13.66%的二正丁胺C和13.66%的季铵盐D,49.36%的聚合物B,其中平均聚合度n = 2。

上述结果表明:下层失活催化剂中三正丁胺大部分转变为聚合物、季铵盐和二正丁胺,已不具有再生价值。但是上层和中层失活催化剂中三正丁胺络合物的含量很高,具有再生价值,因此本文将主要讨论上层和中层失活催化剂的再生过程。

3.2 上层失活催化剂的再生根据分析的上层失活催化剂形态,采用加热分解的办法进行提纯。在氮气氛围下,加热的温度与时间会影响三正丁胺的纯度与收率。发生的反应方程式如下:

| $ \left(0.885 \mathrm{F}_{2} \mathrm{C}=\mathrm{CF}_{2}\right) \cdot\left(n-\mathrm{C}_{4} \mathrm{H}_{9}\right)_{3} \mathrm{N} \cdot 0.09 \mathrm{HF} \stackrel{\triangle}{\longrightarrow}\\ 0.885 ~~\mathrm{F}_{2} \mathrm{C}=\mathrm{CF}_{2}+\left(n-\mathrm{C}_{4} \mathrm{H}_{9}\right)_{3} \mathrm{N}+0.09 \mathrm{HF} $ |

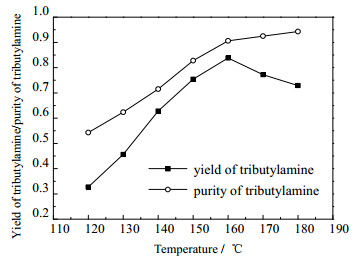

将上层失活催化剂在氮气氛围下加热分解3 h,温度为120~180 ℃。加热完毕后将体系进行减压精馏,塔顶温度为110 ℃,压力为0.02 bar。加热温度对三正丁胺的纯度与收率影响如图 3所示。

|

图 3 产物纯度与收率随加热温度的变化 Fig.3 Profiles of product purity and yield as a function of heating temperature |

在120~180 ℃,随着温度的增加,产物的纯度始终是在上升的,但当温度超过160 ℃后,纯度上升的幅度逐渐减小。同时,随着温度的增加,产物的收率先增加后减小,在160 ℃达到峰值,为83.8%。分析原因:由于失活催化剂中残留的四氟乙烯在高温下聚合,导致整个体系黏度上升,影响了最后精馏出来三正丁胺的质量,同时四氟乙烯的聚合也消耗了部分三正丁胺,使得纯度上升的幅度降低。当温度达到160 ℃时,体系黏度过大,使得回收的三正丁胺的量由随温度升高而升高变为随温度升高而降低。

另外,本文对比了氮气和空气氛围下催化剂的回收情况,结果如下:在空气氛围下,三正丁胺含量较低,且收率也低于氮气氛围。主要原因为:HF可以催化四氟乙烯的自聚[17]生成优良的工程塑料聚四氟乙烯[18-19]。当体系中有氧气与水分存在时,体系中的四氟乙烯会与其发生反应生成HF,更大程度上加快四氟乙烯的聚合[17, 20],其反应方程式如下:

|

因此,空气氛围下的加热,在分解了络合物的同时,也造成了HF的生成,加剧了四氟乙烯的聚合,使得体系黏度上升,导致三正丁胺的纯度与收率均不如在氮气氛围下的过程。结合三正丁胺的减少,推测发生了如下反应:

|

即三正丁胺分解生成了二正丁胺和丁烯,并有部分二正丁胺与四氟乙烯形成了低聚物,导致三正丁胺的收率降低。这也合理解释了二正丁胺的出现。

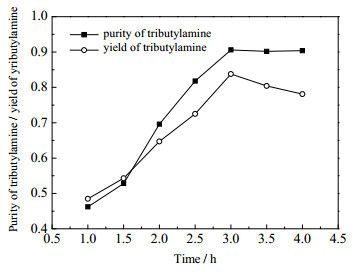

3.2.2 加热时间的影响将上层失活催化剂在氮气氛围、160 ℃下加热分解,加热时间为1~4 h。加热完毕后将体系进行减压精馏,塔顶温度为110 ℃,压力为0.02 bar。加热时间对三正丁胺的纯度与收率影响如图 4所示。

|

图 4 产物纯度与收率随加热时间的变化 Fig.4 Profiles of product purity and yield as a function of heating time |

在加热时间为1~4 h,随着时间的增加,产物的纯度在1~3 h是在上升的,但当时间超过3 h后,纯度趋于稳定。同时,随着加热时间的增加,产物的收率先增加后减小,在3 h达到峰值,为83.8%。分析原因,由于失活催化剂中残留的四氟乙烯长时间处于高温下,易于聚合,导致整个体系的黏度上升,影响了最后精馏出来三正丁胺的质量。将再生的三正丁胺用于催化反应,其效果与新鲜的三正丁胺催化效果基本相同。

3.3 中层失活催化剂的再生对于中层失活催化剂而言,仍旧采用在氮气氛围下加热分解的方法对其进行处理,但是结果显示:由于催化剂本身具有一定黏度,随着精馏过程体系黏度逐渐增大,只能分离出少量的三正丁胺。因此,无法采用氮气下加热分解法对中层失活催化剂进行再生。宋学章[21]和陈新志等[22]都提出向失活催化剂中直接加入氢氧化钠水溶液来中和络合物中的HF,再经蒸馏即可得到三正丁胺。

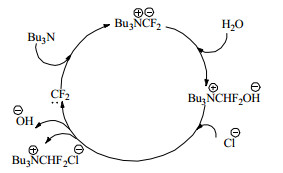

据此,尝试采用向失活催化剂中加入氢氧化钠水溶液对中层失活催化剂进行处理,但加碱后发现GC检测不出三正丁胺。EWELINA和ANDRZEJ[23]曾报道过CF2ClH可以与NaOH反应生成二氟卡宾,二氟卡宾可以与三正丁胺形成一叶立德盐(Ylide),该叶立德与水、氯离子反应又可生成季铵盐和二氟卡宾,使反应不断循环,消耗了三正丁胺。具体过程如图 5所示。

|

图 5 3正丁胺在碱与氟利昂R-22作用下生成季铵盐的循环过程 Fig.5 Scheme of quaternary ammonium formation by tri-n-butylamine under alkali and Freon R-22 interaction |

由此推测失活催化剂中残留有五氟乙烷,发生了上述类似的反应,消耗了三正丁胺,因此直接向失活催化剂中加入碱是不会得到目标产物三正丁胺的。

由于五氟乙烷水溶性差且氟化钙是一种难溶于水的沉淀,因此本文采用向失活催化剂中加入CaCl2水溶液的办法对其再生,先促使络合物全部进入水相,待油水分相后再向水相加入NaOH水溶液,即可得到目标产物三正丁胺。反应方程式如下:

| $ \left(0.885 \mathrm{F}_{2} \mathrm{C}=\mathrm{CF}_{2}\right) \cdot\left(n-\mathrm{C}_{4} \mathrm{H_9}\right)_{3} \mathrm{N} \cdot 0.09 \mathrm{HF} \quad \stackrel{\mathrm{CaCl}_{2}}{\longrightarrow}\\0.885 \mathrm{F}_{2} \mathrm{C}=\mathrm{CF}_{2} \uparrow+\left(n-\mathrm{C}_{4} \mathrm{H}_{9}\right)_{3} \mathrm{N} \cdot 0.09 \mathrm{HCl}+\mathrm{CaF}_{2} \downarrow $ |

| $ \left(n-\mathrm{C}_{4} \mathrm{H}_{9}\right)_{3} \mathrm{N} \cdot 0.09 \mathrm{HCl} \stackrel{\mathrm{NaOH}}{\longrightarrow}\left(n-\mathrm{C}_{4} \mathrm{H}_{9}\right)_3 \mathrm{N}+\mathrm{NaCl} $ |

由于此法是从油水分离后的水相中再生三正丁胺的,因此在中层失活催化剂中本身存在的少量游离三正丁胺无法被再生出来,故本法的收率较加热分解法要低。由于CaCl2水溶液的浓度以及失活催化剂与CaCl2水溶液的反应时间会影响三正丁胺的纯度与收率,因此本文将主要考察浓度和时间对反应的影响。

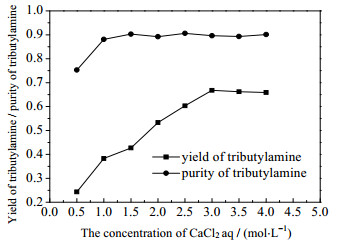

3.3.1 CaCl2水溶液浓度的影响配制浓度0.5~4 mol·L-1 CaCl2水溶液。然后将失活催化剂置于三口烧瓶中,常温常压下与不同浓度的CaCl2水溶液反应,反应时间为1 h。CaCl2水溶液浓度对三正丁胺的纯度与收率影响如图 6所示。

|

图 6 产物纯度与收率随CaCl2浓度的变化 Fig.6 Profiles of product purity and yield as a function of CaCl2 concentration |

在CaCl2溶液浓度为0.5~4.0 mol·L-1,随着浓度的增加,产物的纯度在0.5~1.0 mol·L-1不断上升,当浓度超过1.0 mol·L-1后,纯度趋于稳定。同时,随着CaCl2溶液浓度的增加,产物的收率先上升后趋于稳定,在3.0 mol·L-1达到峰值。分析原因,三正丁胺的浓度的波动是由于NaOH先与失活催化剂中游离的HF反应,待游离的HF反应完后,浓度便趋于稳定;三正丁胺的收率在CaCl2溶液浓度为3.0 mol·L-1达到最大,之后基本稳定,说明此时失活催化剂已经反应完全。

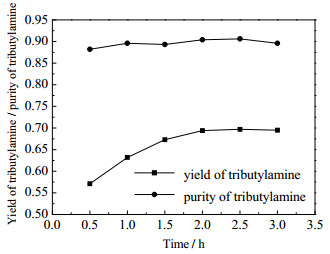

3.3.2 反应时间的影响将失活催化剂置于三口烧瓶中,常温常压下与浓度为3.0 mol·L-1的CaCl2水溶液反应,反应时间为0.5~3 h。反应时间对三正丁胺的纯度与收率影响如图 7所示。

|

图 7 产物纯度与收率随反应时间的变化 Fig.7 Profiles of product purity and yield as a function of reaction time |

在反应时间为0.5~3 h,随着反应时间的增加,产物的纯度变化不大,基本稳定在90%。同时,随着反应时间的增加,产物的收率先增加后趋于稳定,在2 h后趋于平稳,收率为69.4%。分析原因,三正丁胺的浓度的平稳只取决于CaCl2的量,与反应时间无关;三正丁胺的收率在反应2 h之后基本稳定,说明此时失活催化剂已经反应完全。将再生的三正丁胺用于催化反应,其效果与新鲜的三正丁胺催化效果基本相同。

4 结论本文针对四氟乙烯与HF的加成制备五氟乙烷过程中催化剂三正丁胺的失活进行研究,通过对三正丁胺进行表征和处理,根据不同的失活原因尝试了对失活催化剂的再生,得出以下结论:

(1) 对于上层失活催化剂,由于其中的四氟乙烯聚合度很低,体系黏度较小,因此在控制好温度与时间的基础上,在氮气氛围中加热分解络合物,之后再减压精馏的方法可以很好地再生失活的三正丁胺,收率达83.8%。再生的催化剂效果与新鲜催化剂的效果基本相同。

(2) 对于中层失活催化剂,由于其中的四氟乙烯聚合度较高,体系黏度较大,加热分解络合物的方法虽然可以生成三正丁胺,却同时促进了体系的聚合,无法采用减压精馏过程。而在常温下,用CaCl2水溶液与失活催化剂反应,再用碱中和的办法则可以较好的再生失活的催化剂,收率可达69.4%。再生的催化剂效果与新鲜催化剂的效果基本相同。

(3) 对于下层失活催化剂,四氟乙烯聚合度很高,体系黏度非常大,同时大部分三正丁胺已经转化成了聚合物、二正丁胺和季铵盐,因此下层失活催化剂已经不具有被回收的价值。

(4) 在实际连续生产过程中,不可能通过停产来取出上、中、下3层失活催化剂,故而在连续生产过程中取出的失活催化剂是3层失活催化剂的混合物。对于这样的失活催化剂可以先加热分解,然后再用CaCl2与NaOH水溶液处理的办法进行再生。

| [1] |

陈军. 氟代乙烷及其衍生产物的制备[J]. 有机氟工业, 2010(2): 58-64. CHEN J. Preparation fluoroethane and derived products[J]. Organic Fluorine Industry, 2010(2): 58-64. |

| [2] |

陈军. 五氟乙烷的制备方法[J]. 有机氟工业, 2007(3): 61-64. CHEN J. Preparation of pentafluoroethane[J]. Organic Fluorine Industry, 2007(3): 61-64. |

| [3] |

任常兴, 张琰, 幕洋洋, 等. 氢氟烃类物质对丙烷抑爆特性实验研究[J]. 消防科学与技术, 2018(2): 229-231. REN C X, ZHANG Y, MU Y Y, et al. Experimental study on propane explosion suppression characteristics by hydrofluorocarbons[J]. Fire Science and Technology, 2018(2): 229-231. DOI:10.3969/j.issn.1009-0029.2018.02.025 |

| [4] |

文永强. 五氟乙烷(R125)的制备及应用[J]. 科技经济导刊, 2016(8): 109-109. WEN Y Q. Preparation and application of pentafluoroethane[J]. Science and Technology Economic Guide, 2016(8): 109-109. |

| [5] |

闫怡, 段琦. 五氟乙烷与一氯五氟乙烷萃取分离方法的研究[J]. 化工生产与技术, 2015, 22(4): 7. YAN Y, DUAN Q. Study on extraction and separation of pentafluoroethane and monochloropentafluoroethane[J]. Chemical Production and Technology, 2015, 22(4): 7, 9-11. |

| [6] |

王军祥, 刘建鹏, 袁剑. 1, 1, 1, 2, 2-五氟乙烷制备工艺研究进展[J]. 化工生产与技术, 2011, 18(1): 10-12. WANG J X, LIU J P, YUAN J. Progress in preparation of 1, 1, 1, 2, 2-pentafluoroethane[J]. Chemical Production and Technology, 2011, 18(1): 10-12. |

| [7] |

刘坤峰, 杨会娥, 张文庆. 气相法合成五氟乙烷(HFC-125)的研究进展[J]. 有机氟工业, 2009(1): 55-58. LIU K F, YANG H E, ZHANG W Q. Research progress on gas-phase synthesis of pentafluoroethane (HFC-125)[J]. Organic Fluorine Industry, 2009(1): 55-58. |

| [8] |

王军祥, 刘建鹏, 袁剑. 1, 1, 1, 2, 2-五氟乙烷应用研究现状[J]. 浙江化工, 2011, 42(7): 1-4. WANG J X, LIU J P, YUAN J. Application of 1, 1, 1, 2, 2-pentafluoroethane research status[J]. Zhejiang Chemical Industry, 2011, 42(7): 1-4. DOI:10.3969/j.issn.1006-4184.2011.07.001 |

| [9] |

何建明, 何甫长, 金崇献.一种制备五氟乙烷的氟化催化剂、制备方法及应用: CN 102671680 A[P]. 2012-09-19. HE J M, HE F C, JIN C X. A pentafluoroethane fluorination catalyst preparation, preparation method and application: CN 102671680 A[P]. 2012-09-19. |

| [10] |

Vollmueller H, Franz R, Siegemund G. Process for the preparation of 2H-heptafluoropropane: US 5912392 A[P]. 1999-06-15.

|

| [11] |

司林旭, 张平忠, 顾和祥.一种五氟乙烷制备方法: CN 102617270 A[P]. 2012-08-01. SI L X, ZHANG P Z, GU H X. A preparation method of pentafluoroethane: CN 102617270 A[P]. 2012-08-01. |

| [12] |

叶光武, 王平.五氟乙烷的制备方法: CN 1840516[P]. 2006-10-04. YE G W, WANG P. A preparation method of pentafluoroethane: CN 1840516[P]. 2006-10-0.4 |

| [13] |

大野博基, 大井敏夫.五氟乙烷的纯化方法、其制备方法及其用途: CN 1551860[P]. 2004-12-01. OHNO B, OII T. Pentafluoroethane purification method, preparation and use: CN 1551860[P]. 2004-12-01. |

| [14] |

苗国详, 应明明, 钱建庆, 等.五氟乙烷的制备方法: CN 1793094[P]. 2006-06-28. MIAO G X, YING M M, QIAN J Q, et al. Preparation of pentafluoroethane: CN 1793094[P]. 2006-06-28. |

| [15] |

司林旭, 张平忠, 徐建林, 等.一种五氟乙烷制备方法: CN 101265154[P]. 2008-09-17 SI L X, ZHANG P Z, XU J L, et al. A preparation method of pentafluoroethane: CN 101265154[P]. 2008-09-17. |

| [16] |

鲍怡法.四丁基碘化铵的合成工艺研究[D].南京: 东南大学, 2017. BAO Y F. Synthesis of tetrabutylammonium[D]. Nanjing: Southeast University, 2017. |

| [17] |

张志刚. 四氟乙烯单体生产过程中氧含量和水含量的综合控制[J]. 有机氟工业, 2006(2): 29-31. ZHANG Z G. Integrated control of oxygen content and water content in tetrafluoroethylene monomer production process[J]. Organic Fluorine Industry, 2006(2): 29-31. |

| [18] |

程毅丽, 康国栋, 贾静璇. 聚四氟乙烯中空纤维膜的多巴胺自聚表面改性及性能研究[J]. 高校化学工程学报, 2015, 29(5): 1259-1264. CHENG Y L, KANG G D, JIA J X. Preparation and performance of surface modified PTFE hollow fiber membranes by self-polymerization of dopamine[J]. Journal of Chemical Engineering of Chinese Universities, 2015, 29(5): 1259-1264. DOI:10.3969/j.issn.1003-9015.2015.00.029 |

| [19] |

彭洪祥, 于志家, 孙晓哲. 新型聚四氟乙烯微孔膜的油水分离特性研究[J]. 高校化学工程学报, 2013, 27(6): 1084-1088. PENG H X, YU Z J, SUN X Z. Oil-water separation characteristics of a new type of PTFE microporous membrane[J]. Journal of Chemical Engineering of Chinese Universities, 2013, 27(6): 1084-1088. DOI:10.3969/j.issn.1003-9015.2013.06.026 |

| [20] |

胡子江. 四氟乙烯生产中氧含量的控制[J]. 有机氟工业, 2003(1): 3-4. HU Z J. Control of oxygen content in tetrafluoroethylene production[J]. Organic Fluorine Industry, 2003(1): 3-4. |

| [21] |

宋学章, 孙百开, 赵永晓.一种五氟乙烷生产中废催化剂的处理方法: CN 1962064[P]. 2007-05-16. SONG X Z, SUN B K, ZHAO Y X. A method for treating spent catalyst in pentafluoroethane production: CN 1962064[P]. 2007-05-16. |

| [22] |

陈新志, 应振洲, 葛濯非.五氟乙烷生产中含催化剂废液的处理方法: CN 101934239 A[P]. 2011-01-05. CHEN X Z, YING Z Z, GE Z F. Treatment of waste liquid containing catalyst in pentafluoroethane production: CN 101934239 A[P]. 2011-01-05. |

| [23] |

NAWROT E, ANDRZEJ A. Difluoromethyltrialkylammonium salts——their expeditious synthesis from chlorodifluoromethane and tertiary amines in the presence of concentrated aqueous sodium hydroxide. The catalytic process[J]. Journal of Organic Chemistry, 2007, 72(26): 10258-10260. DOI:10.1021/jo701735n |