2. 河南工程学院 纺织新产品开发河南省工程实验室,河南 郑州 450007;

3. 天津工业大学 分离膜与膜过程国家重点实验室,天津 300387

2. Henan Engineering Laboratory of New Textiles Development, Henan University of Engineering, Zhengzhou 450007, China;

3. State Key Laboratory of Separation Membrane and Membrane Processes, Tianjin Polytechnic University, Tianjin 300387, China

膜蒸馏(membrane distillation,MD)是一种使用多孔疏水膜作为分离介质,以膜两侧水蒸汽压差作为推动力的膜分离过程。膜蒸馏过程几乎是在常压下进行,设备简单、操作方便,以蒸汽压差为驱动力,不受热力学平衡的限制,因此对不同浓度溶质的理论截留率达100%[1]。MD膜必须是多孔疏水膜以保证膜孔道不被原料液润湿,只有蒸汽可以自由通过孔道。总的来说,性能优异的MD用分离膜应该同时满足以下2大因素:(1)膜材料必须是疏水的,并且疏水性越高越有利。在此基础上,膜材料具备高热阻、优异的热稳定性和孔结构稳定性。(2)膜结构应具备高孔隙率、合适孔径、孔径分布窄和孔道弯曲度低。目前限制膜蒸馏发展的很重要因素之一即膜蒸馏通量低、处理成本高,如何开发高蒸汽通量分离膜是目前膜蒸馏领域的研究重点之一。作为一种特殊的纤维制造工艺,静电纺丝制备的纳米纤维膜是一种具有高孔隙率的微纳米级孔结构的多孔材料。相较于传统相转化分离膜材料,静电纺纳米纤维膜孔隙率更高(可高达80%及以上)、比表面积更大。其既可以作为复合膜基体材料也可以作为分离膜主体材料使用。另外,纳米纤维为主体构成的膜表面具有高的粗糙度,这有助于膜疏水性的提高而使其应用在膜蒸馏领域中更具优势[2]。目前,静电纺纳米纤维膜已成功应用于传统膜分离技术的诸多领域,如微/超滤[3]、纳滤/反渗透及催化膜[4]等。随着膜蒸馏技术的日渐成熟,具有高孔隙率、高比表面积和低孔道弯曲度的静电纺纳米纤维膜逐渐应用到膜蒸馏领域中,并表现出了优良的蒸馏性能。但是,高通透的纳米纤维膜也面临着更严重的机械稳定性恶化及膜污染问题。本文从静电纺纳米纤维膜材料、膜制备、膜结构、改性技术、膜污染及其应用情况等6方面对近些年膜蒸馏用静电纺纳米纤维膜进行综述。

2 膜材料膜蒸馏技术要求所采用的分离膜为疏水性多孔分离膜,这是对膜材料和膜结构的基本要求。需要指出的是膜材料当然应当具有良好的成膜性。其中膜材料在疏水性的基础上,若具有高热阻、热稳定性和孔结构稳定性,则将在膜蒸馏领域中具有更大的开发潜力。传统膜蒸馏用疏水性膜材料主要有聚偏氟乙烯(PVDF)[5-6],聚四氟乙烯(PTFE)[7-8]、聚丙烯(PP)[9-10]和聚乙烯(PE)[11-12]。PVDF以其优良的溶解性、机械强度、热稳定性及化学稳定性而广泛通过非溶剂致相转化法(NIPS)制膜。因此,PVDF也是目前研究最多的应用于膜蒸馏的静电纺纳米纤维膜材料。相较于传统干湿法纺丝工艺纺制的PVDF中空纤维膜,静电纺PVDF纳米纤维膜的水接触角(water contact angle,WCA)有明显提高,且应用在直接接触式膜蒸馏(direct contact membrane distillation,DCMD)工艺脱盐中,其水通量也有显著增大[5]。PTFE具有优异的疏水性、机械性能、化学和热稳定性,是目前最理想的用于MD的疏水分离膜材料。然而PTFE的惰性使得其难以溶解于常规溶剂,其熔体的高粘度,导致其不能采用常规相转化法或熔融拉伸等成膜方法制备疏水性多孔膜。为此,研究开发了一种载体成膜-煅烧工艺,从而间接获得PTFE多孔平板或中空纤维分离膜[13-14]。近年来,该工艺也被成功应用于静电纺丝中制备膜蒸馏用PTFE纳米纤维膜,一般载体选择聚乙烯醇(PVA)[15],在纺丝液中还可以引入一些功能性物质如具有催化活性的氧化锌(ZnO)的前驱体醋酸锌[16]。

为了进一步提高膜材料疏水性,近年来,一些PVDF的共聚物如PVDF共聚六氟丙烯(PVDF-HFP),PVDF共聚三氟氯乙烯(PVDF-CTFE)和PVDF共聚六氟丙烯(PVDF-FEP)等被合成出来,并成功应用在膜蒸馏用传统疏水性分离膜的制备中,取得了很好的蒸馏效果[17-19]。研究者主要对PVDF-HFP静电纺纳米纤维膜做了系列研究[20],但其他PVDF共聚物的静电纺丝工艺尚未见报导。除了常见的疏水性膜材料外,近年来有学者将一些其他通用疏水性高聚物如聚苯乙烯(PS)应用到膜蒸馏静电纺纳米纤维膜的制备中,继而进行表面改性以减轻膜污染和结垢[21]。

3 膜制备静电纺丝作为一种特殊的微纳米纤维制造工艺,高聚物溶液或熔体在数千到数万伏的高压静电下于喷丝头处形成圆锥形液滴,即“特勒锥”,聚合物液滴克服表面张力由特勒锥尖端延展形成超细纤维。传统静电纺丝工艺制备的超细纤维是直接以非织造布的形式得到的,即纤维膜。一般来说静电纺丝工艺由3个重要部件组成:高压电源(high voltage supply)、带有金属喷丝板的注射器(syringe with metal electrode)和接地收集装置(grounded collector)。相较于熔体静电纺,溶液静电纺纤维更细、设备更简单,操作也更为简便,因此,溶液静电纺也是目前制备纳米纤维膜的主要方法。通过改变纺丝液性质及静电纺丝工艺参数,可以获得不同纤维直径、膜厚度、孔隙率及孔径的纳米纤维膜。

3.1 纺丝液性质纺丝液的性质主要涉及聚合物浓度、分子量、纺丝液黏度、电导率及表面张力等参数。纺丝液中合适的聚合物浓度将有利于得到均匀圆柱状结构的纳米纤维,过低的聚合物浓度容易在喷丝板尖端产生更多的液滴,经溅射或喷雾形成串珠状纤维。聚合物浓度过高,所得纳米纤维直径增大[22]。纺丝液中聚合物分子量主要影响纺丝液流变性和电学性质,而纺丝液黏度需在满足溶液可纺性的范围内。两者对最终纺制的纳米纤维结构的影响类似于聚合物浓度的影响,即聚合物分子量低或纺丝液粘度过低时易形成串珠状纤维,聚合物分子量高或纺丝液黏度过高时,得到的纤维直径变大且光滑。需要指出的是纺丝液黏度与纺丝液中聚合物浓度及其分子量密切相关。纺丝液电导率对最终纳米纤维结构有重要影响。高电导率的纺丝液意味着电荷容量增加,在特定静电场下其延展更充分,得到的纳米纤维会更细、光滑,而不会出现串珠结构。纺丝液的表面张力主要取决于所选溶剂的性质,溶剂表面张力越低,在同等静电场下其形成的纳米纤维也会更加平滑和均匀。因此,可以通过调整溶剂组成(如2种以上溶剂混合)来调节纺丝液表面张力,优化纳米纤维膜结构及其膜蒸馏性能[23-24]。

3.2 纺丝工艺参数纺丝工艺参数主要包括纺丝液挤出速率、接收距离、环境温湿度及纺丝时间。纺丝液挤出速率直接关系喷丝板尖端是否能够连续稳定形成液滴。挤出速率过快,液滴容易在喷丝板尖端堆积,得不到充分延展和干燥,所纺纳米纤维表面出现大小不一的串珠。而过慢的挤出速率则不利于纳米纤维的连续成丝。接收距离即喷丝板尖端与收集装置表面间的距离,接收距离直接影响静电场强度以及纳米纤维延展和干燥程度。接收距离需满足纳米纤维在到达收集装置表面之前能够得到充分延展和干燥。过短的接收距离将得不到完整的纳米纤维,过长的接收距离将会导致纤维表面串珠的出现。环境温湿度对纳米纤维的影响与传统相转化法制备分离膜类似,尤其是环境中的湿汽会在纺丝过程中及时填充由于溶剂挥发而在初生纳米纤维中留下的空穴,从而形成多孔结构。湿度越高这种多孔结构就越明显。需要指出的是在纳米纤维成形后通常需要对纳米纤维膜进行进一步热处理(温度低于纺丝液溶剂沸点),以去除纳米纤维中残留的少部分溶剂并提高纳米纤维膜强度。通过调节静电纺丝时间可以很容易地得到不同厚度的纳米纤维膜,而对于伴随着传热传质过程的膜蒸馏而言,膜厚度又是一个很重要的影响因素[25]。因此,纺丝时间也是膜蒸馏用纳米纤维膜静电纺丝工艺中一个重要的优化参数。

4 膜结构相较于传统分离膜,静电纺纳米纤维膜孔结构较为简单,其主要是由纤维和纤维之间的堆积形成。因此,膜孔结构与纤维形貌及其堆砌状况密切相关。对膜蒸馏用静电纺纳米纤维膜膜结构的研究主要涉及到膜厚度、孔径和孔径分布、纤维形貌、膜孔隙率以及孔道弯曲度等方面。

4.1 膜厚度在相同孔径和孔隙率下,较厚的分离膜传质通道变长、传质阻力增大,膜水通量下降[26]。但另一方面,膜厚度增大使得分离膜热阻增大、热传导效应减小,膜两侧界面温差得以很好保持,传热效率提高。此外,膜厚度增大通常使得膜机械强度得到增强,这有利于保证膜的长期使用。值得注意的是,太小厚度的膜可能产生液体渗漏的潜在可能。因此需要综合考虑膜水通量和传热阻力,选择优化膜厚度[27]。目前,有几种类型不同厚度的MD用分离膜,包括单层和多层(如2层和3层)。其中,单层是最常见也是目前研究和使用最多的MD用分离膜形式。单层膜通常使用同一种疏水性膜材料一步成膜。多层膜通常由疏水性表层和亲水性底层组成,其中需要调整优化疏水性表层和亲水性底层的相对厚度。基于商业化MD用分离膜的模拟和热传导实验结果,MD用分离膜的最优厚度在30~60 μm [25]。静电纺纳米纤维膜的厚度调整可以通过纺丝工艺(如纺丝时间、纺丝次数)或者后处理工艺(如复合)来进行。研究表明,随着纺丝时间由4 h增大至10 h,PVDF纳米纤维膜厚度可由36.4增大至77.0 μm,膜机械强度随之增大,水通量降低[28]。

4.2 膜孔径和孔径分布孔径是影响MD性能的关键参数,在最佳孔径下,膜可以获得高渗透通量和良好的孔耐润湿性。有研究表明膜蒸馏用分离膜的孔径应当在0.5 μm以下才能避免孔润湿现象[29]。通常MD用分离膜孔径在0.1~1.0 μm,属于微滤膜(MF)范畴。纳米纤维直径越小可以得到孔径更小的纳米纤维膜。为了减小静电纺纳米纤维膜传质阻力和热损失,提高膜水通量,EBRAHIMI等[30]通过改变纺丝液中聚合物PVDF浓度,纺制3层具有孔径梯度的PVDF静电纺纳米纤维膜[31]。

目前孔径分布对于MD性能影响的研究较少,一般认为孔径分布应当越窄越有利于MD高截留率的保证。静电纺纳米纤维膜孔径分布是伴随着孔径以及膜厚度的调节而相伴变化的,其孔径分布与纤维直径和孔隙率存在着一定的相互关系[32]。通过精细调控静电纺丝工艺,改变纳米纤维的直径,可获得所需的孔径及孔径分布。静电纺纳米纤维膜孔径分布相较于传统相分离方法得到的微孔分离膜而言,孔径分布会更宽些。因此更应加强孔径分布对静电纺纳米纤维膜MD过程影响的研究。

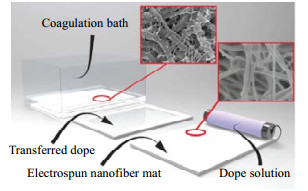

由于静电纺纳米纤维膜中纤维随机排列,且纤维间缺少化学键键合,很难精细控制膜结构尤其是膜孔径及其孔径分布。为了解决这些问题,热压后处理工序往往应用于静电纺纳米纤维膜制备中。热压可以将处于膜表层中的纤维熔融在一起,增强纳米纤维膜机械强度和稳定性,但同时膜孔径、孔隙率和表面粗糙度都有所下降,膜变得致密[28]。而热压处理使纳米纤维膜表面粗糙度下降、膜表面疏水性降低,应用在MD中纳米纤维膜的优势不能充分发挥出来。为了平衡二者之间的矛盾,目前多数仍是采用热压后处理工艺以保证纳米纤维膜在MD中的长期使用。LALIA等[33]详细研究了静电纺PVDF-HFP纳米纤维膜热压工艺包括热压不同层数、不同直径纳米纤维等对纳米纤维膜孔径及孔径分布的影响。总体而言,热压处理使得PVDF-HFP纳米纤维膜孔径由1 μm左右减小至适宜于MD过程的0.5 μm左右。初生纳米纤维膜中的大孔减少,因此使得膜孔径分布变窄,这有利于膜液体渗透压力(liquid entry pressure,LEP)的增大以及抗润湿性能的提高。而膜孔隙率由最初的90%下降至65%左右,膜表面WCA由140°减小至120°左右。在DCMD脱盐性能研究中,静电纺PVDF-HFP纳米纤维膜较商业化PVDF膜具有更高的水通量。但实验未对热压前后PVDF-HFP纳米纤维膜的MD性能进行比较。为了充分利用静电纺纳米纤维膜孔隙率高、表面粗糙度大等的优势,并能精确控制膜孔结构,从而获得一种用于MD工艺的结构可控的静电纺纳米纤维膜,将传统相转化成膜技术与静电纺丝技术二者相结合不失为一种行之有效的解决途径(如图 1所示)[34]。

|

图 1 静电纺纳米纤维膜与相转化膜复合示意图 Fig.1 Schematic diagram of the preparation processes of electrospun nanofiber membrane and phase inversion membran |

静电纺纳米纤维膜通过纤维与纤维间的交互缠结形成互相贯通的孔通道,所形成的微孔是由纳米纤维堆砌组成,因此纳米纤维的形貌在很大程度上影响其纤维膜的性能和膜蒸馏效果。静电纺过程中静电能(Vq)与表面能(μpR2)的比值(re)控制着最终是否形成纳米纤维,见式(1)。

| $ {r_{\rm{e}}} = \frac{{Vq}}{{{\mu _{\rm{p}}}{R^2}}} $ | (1) |

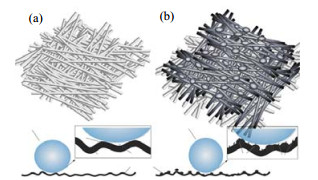

其中,V和q分别为聚合物溶液体积和所带电荷,μp为聚合物溶液表面张力,R为形成泰勒锥的半径。为了从泰勒锥获得喷射流,作为喷射驱动力的静电能必须高于纺丝液的表面能。随着静电能的增大或纺丝液表面能的减小,re > 1,喷射流最终形成串珠、串珠纤维到完整纳米纤维[23]。另外,纺丝液中聚合物浓度影响纺丝液黏度进而改变喷射流状态和最终纳米纤维膜形貌。极低聚合物浓度将产生静电喷涂,随着纺丝液中聚合物浓度逐渐增大,纺丝液黏度升高,串珠及串珠纤维的数量都会逐渐减少直至消失[24]。另外,纺丝液中表面活性剂(如聚乙二醇辛基苯基醚,Triton X-100)的引入可以使纺丝液表面张力降低、导电性增强,从而得到无串珠结构的纤维且直径分布均匀的完整纳米纤维膜[22]。完整纳米纤维膜的机械强度要优于串珠纳米纤维膜,但应用在MD中,串珠纳米纤维膜中的串珠会起到类似于荷叶表面的微纳米结构的作用而使得膜表面疏水性能大大增强。如图 2所示为静电纺完整纳米纤维膜(a)及串珠纳米纤维膜(b)表面与水滴接触示意图,纳米纤维表面出现的不同形状的串珠凸起形成了许多山峰-山谷结构,水滴在这种充满空气的凹凸结构表面得到很好的托持,宏观表象即膜表面疏水性能的增强。TIJING等[35]证实这种结构的纳米纤维膜的表面WCA值变大、MD水通量得到有效提高。类似的结果也被其他学者的研究所证实[36]。

|

图 2 不同静电纺纳米纤维膜表面与水滴接触示意图 Fig.2 Schematic diagram of surface contacts of water droplets on electrospun nanofiber membranes (a) intact nanofiber membrane (b) beaded nanofiber membrane |

除了以上所述膜厚度、孔径和孔径分布以及纤维形貌外,膜孔隙率和孔道弯曲度等对MD性能也有重要影响。高孔隙率可以提供更多的蒸汽扩散通道以及热阻更高的空穴,这将有利于MD传热效率和传质效率的同时提高。但是,孔隙率的增大将在一定程度上减小膜的机械强度以及在长期使用中出现孔结构稳定性差的问题。这些将限制静电纺纳米纤维膜在MD中的应用。孔道弯曲度是膜微孔偏离简化的直圆柱孔结构的程度,它与膜水通量成反比。传统相分离法制备的多孔分离膜,其微孔结构大多不是直圆柱孔结构,而是呈现不同弯曲度的指状孔(finger-like pore)、海绵状孔(sponge-like pore)、带状孔(lacy pore)以及颗粒孔(particle pore)等,这些不同形状的孔多为闭孔结构。而静电纺纳米纤维膜的孔为纤维交叉堆积形成的相互贯通的开孔结构且孔道短,这种孔结构能够显著改善流体流通性,提高膜水通量。

5 膜改性 5.1 疏水化改性限于目前用于静电纺疏水性纳米纤维膜材料主要为PVDF和PTFE,除了加强其他疏水性膜材料静电纺丝工艺的研究外,对现有纳米纤维膜进行疏水化改性成为获得可用于MD过程的疏水性膜材料的有效途径之一。目前对静电纺纳米纤维膜疏水化改性的主要手段有共混、膜表面接枝、涂层复合以及膜表面结构构建等。

5.1.1 共混法共混法通常是将一些疏水性纳米粒子如纳米SiO2[37]、纳米Al2O3[38]、碳纳米管(CNTs)[35]、氧化石墨烯(GO)[38]、蒙脱土(MMT)[39]、含氟硅氧烷表面改性大分子(SMM)[40]以及石墨烯量子点(GODs)[41]等引入到常规聚合物纺丝液中如PVDF、PVDF-HFP等,经静电纺得到改性纳米纤维膜,表 1所列为不同纳米粒子共混所得静电纺纳米纤维膜膜蒸馏性能指标。其中,石墨烯量子点(GODs)是近年来发展的纳米级GO基材料。相较于GO,GODs更小的尺寸可以解决GO在纳米纤维膜中分散性不好的问题。为了进一步提高纳米纤维膜表面疏水性,可以对纳米粒子进行疏水化改性后再引入到静电纺纳米纤维膜中。如异硬脂酸疏水化纳米Al2O3[42]、1H,1H,2H,2H-全氟辛基三乙氧基硅烷(FTES)疏水化CNTs[43]及FTES疏水化纳米TiO2[44]等,这些疏水化纳米粒子可以有效提高纳米纤维膜表面疏水性和膜蒸馏水通量。由于是共混疏水化改性,纳米纤维膜表面及孔内部疏水性均会得到增强,膜孔内部努森扩散和分子扩散得到增强,水蒸气以黏性流的方式快速通过膜孔通道。另外,纳米粒子的引入通常会使膜表面粗糙度增大,这有利于膜表面疏水性的增强。而且,膜表面出现的颗粒凸起类似于MD过程中的挡板效应,使得对流传热增强,导热效应减弱,从而提高传热效率[43]。除了将纳米粒子与静电纺纳米纤维膜共混外,有学者将PTFE粉末引入到PVDF纺丝中,经静电纺丝得到PTFE/PVDF共混纳米纤维膜[45],该共混膜表面WCA和LEP均有明显提高。

|

|

表 1 不同纳米粒子共混改性静电纺纳米纤维膜MD性能指标 Table 1 MD performance index of electrospun nanofiber membranes blended with different nanoparticles |

膜表面接枝即通过化学或物理方法引发化学反应将疏水性基团接枝到静电纺纳米纤维膜表面。相较于化学接枝方法,绿色高效的物理接枝方法如CF4等离子体辐照技术在表面接枝中得到应用[46]。目前对膜蒸馏用静电纺纳米纤维膜的表面接枝法研究较少,这可能是基于目前用于MD静电纺纳米纤维膜的常规材料是PVDF及其含氟共聚物如PVDF-HFP,这些聚合物膜表面惰性较强,活性化学基团较少。可以借鉴传统相转化PVDF膜表面接枝改性技术首先将化学活性强的基团如-OH引入到PVDF分子链上,再进行疏水化链段化学接枝[47]。

5.1.3 涂层复合在静电纺纳米纤维膜表面通过浸涂[2, 48]以及喷涂(喷枪喷涂、静电喷涂)[49-50]等工艺复合一层疏水性物质,可以有效增强膜表面疏水性。浸涂工艺即将静电纺纳米纤维膜完全浸渍到疏水改性液中(如1H,1H,2H,2H-全氟十二烷基三氯硅烷(FTCS)溶液[48]及全氟癸基三乙氧基硅烷(FAS)[51]),经热处理得到疏水涂层改性的纳米纤维复合膜,其可以有效解决处理含油或含表面活性剂体系时遇到的油污染膜表面的问题。为了减小热压定型处理后纳米纤维膜膜孔隙率和孔径降低的趋势[28],将初生静电纺纳米纤维膜直接经浸涂疏水化改性液中,在进行疏水化改性的同时改善膜的机械强度[2]。

喷涂工艺将功能性喷涂液(如碳纳米管(CNTs)分散液[47])经喷枪或静电纺丝等装置分散到基体材料表面,经干燥、热压等后处理得到涂层复合膜。静电喷涂与静电纺丝类似,不同的是静电喷涂的纺丝液黏度较低且常需要加入导电助剂和聚合物载体等。通过静电喷涂将疏水性物质(如TiO2[50]、PDMS[52])涂覆在静电纺纳米纤维膜表面,通过纳米纤维和微球结构的相互协同作用,即可得到超疏水纳米纤维复合膜(如图 3所示)。相较于喷枪喷涂,静电喷涂可以通过改变纺丝液组成和纺丝工艺条件对涂层形貌结构进行精确控制,操作简单方便。

|

图 3 静电喷涂和静电纺丝工艺示意图 Fig.3 Schematic diagram of electrospraying and electrospinning processes |

膜表面的疏水性能除了与膜材料本身的疏水性密切相关外,其表面的多孔结构也直接影响膜表面疏水性能。构建纳米级凸起的膜表面甚至是具有分级结构的荷叶表面可以进一步增强静电纺纳米纤维膜表面的疏水性和耐污染性能。REN等[53]通过水热和化学接枝反应将表面具有疏水性长链段的纳米TiO2涂覆到静电纺PVDF纳米纤维膜表面,使之获得具有类似荷叶表面的双重微纳米结构。改性复合膜表面粗糙度大大增加,其WCA由改性前的139.7°提高到157.1°,膜表面疏水性大大增强,膜厚度和孔径略微增加。复合膜DCMD工艺对70℃、w = 3.5 %的NaCl水溶液的截留率达到99.99 %,水通量高达73.4 L·m-2·h-1。此外,采用CNTs共混PVDF-HFP通过静电纺丝得到疏水化改性的PVDF-HFP纳米纤维膜中,纤维表面的串珠以及串珠表面伸出的CNTs管状结构组成了类似荷叶表面的微纳米乳突结构,膜表面疏水性大幅度提高[35]。HUANG等[54]分别以PVA/SiO2溶胶和PVA/SiO2纳米颗粒为芯层和皮层纺丝液,通过同轴静电纺丝工艺(coaxially electrospun)纺制皮芯结构PVA/SiO2复合纳米纤维膜,后经800 ℃煅烧后得到SiO2基纳米纤维膜,进一步通过表面化学接枝FAS对SiO2基纳米纤维膜表面进行疏水化改性(图 4所示为同轴静电纺制备SiO2基纳米纤维膜流程示意图)。最终的SiO2基纳米纤维膜表面呈现纳米粒子覆盖的表面结构。该纳米纤维膜的水接触角和油接触角分别达到154.2°和149.0°,具有明显的两憎性,应用在MD中对表面活性剂有优异的抗润湿性能。

|

图 4 同轴静电纺制备SiO2基纳米纤维膜流程示意图 Fig.4 Schematic diagram of preparation of SiO2 based nanofiber membranes via coaxial electrospinning |

有学者通过简单的浸涂工艺在静电纺PVDF纳米纤维膜表面涂覆疏水性的FTCS,经高温水解、缩聚和固化后得到有趣的粗糙表面结构,且这种结构随FTCS浓度的变化呈现规律性变化,研究者将其称为自粗糙化表面结构[50]。与之前同样采用FTCS浸涂工艺对静电纺纳米纤维膜进行疏水化改性的研究[53]不同的是,PVDF纳米纤维膜直接经浸涂FTCS而非之前文献里的先水热反应得到纳米TiO2,再浸涂FTCS。工艺虽然简化,但得到的改性纳米纤维膜表面结构有明显不同。随着FTCS浓度的增加,FTCS的聚合产物包覆在PVDF纳米纤维外表面,其形貌由细小突起发展为大颗粒褶皱,这些表面出现的突起和褶皱尺寸都在纳米级别。正是由于这些纳米级别的突起和褶皱使得膜表面疏水、憎油性明显增强。另外,如前文所述,采用静电喷涂的方式也可以获得均匀分布微纳米球涂层的超疏水纳米纤维复合膜[52]。

5.2 机械增强目前,增强静电纺纳米纤维膜机械性能的途径主要有热压后处理、增加膜厚、共混增强以及复合基体材料。作为MD用纳米纤维膜机械性能增强的一种常规手段,热压后处理增加膜厚的优势与劣势在上文已经提及。而后两种则是目前静电纺纳米纤维膜机械增强改性的主要途径。

5.2.1 共混增强共混增强即采用共混法在静电纺纳米纤维膜中引入具有机械增强作用的基质,此法需要考虑共混基质与纳米纤维基体的相容性及其对纳米纤维可纺性的影响。聚二甲基硅氧烷(PDMS)以其优异的疏水性和成膜性而常用于疏水性分离膜尤其是复合膜涂层中[28, 55]。然而,由于PDMS分子量较小,其静电纺丝得到的纤维膜中纤维互相缠结度低且膜强度小,PDMS很难直接静电纺得到机械性能良好且稳定的纳米纤维膜。为了获得膜蒸馏用疏水性静电纺PDMS纳米纤维膜,聚甲基丙烯酸甲酯(PMMA)被作为载体聚合物添加至PDMS纺丝液中[56-57],低分子的PDMS纤维随机分散在大分子的PMMA纤维周围,二者间形成共价键而牢固结合。纳米晶体纤维素(NCC)具有纳米级别尺寸(直径10~30 nm,长度100~300 nm)和优异的机械性能,通过纤维素水解反应可以分离NCC。作为一种增强材料,将NCC引入到静电纺纳米纤维膜中,膜机械性能得到明显改善。

5.2.2 复合基体材料采用复合的方式将多孔基体(如非织造布、多孔网格以及静电纺纳米纤维膜)与纳米纤维膜进行复合或者将双层静电纺纳米纤维膜进行复合,以增强膜的机械性能,使其能够承受MD工艺长期的热和机械水压的冲击。基体材料的选择应当考虑避免额外增加MD蒸汽传递阻力和导热速率,常用的基体材料有PTFE多孔网格[58]、聚酯(PET)非织造布以及织物[59]。LI等[59]系统对比了分别以聚酯(PET)非织造布、PP针织布和PET机织布为基体对纳米纤维膜机械性能和MD脱盐性能的影响。与PET非织造布相比,PP针织布和PET机织布的渗透性能要更优。基体结构的不同对静电纺PVDF纳米纤维膜结构和表面疏水性能影响不大,与纯PVDF纳米纤维膜相比,复合膜断裂伸长和弹性模量分别增加4.5~16和17.5~37倍。双层复合静电纺纳米纤维膜在以纳米纤维膜为基体提供机械强力支撑的同时,应尽量减小其对MD传质的影响。因此作为基体材料的纳米纤维膜的厚度以及膜孔结构对其表层的MD性能有着重要影响[42, 60]。中空纤维膜以其独特的圆形截面结构而使得其在相同操作条件下能够承受较其他类型膜更大的操作压力。为了获得中空纤维式的静电纺纳米纤维膜,以增强纳米纤维膜的机械强度并提高其膜组件的装填密度,有学者以中空编织管(外径1.85 mm,内径0.17 mm)为机械支撑体,经静电纺丝工艺在中空编织管外表面覆盖PVDF-HFP纳米纤维膜,后经溶剂蒸发法将纳米纤维膜和中空编织管进行粘合后得到最终的静电纺PVDF-HFP中空纤维膜,该法有效地弥补了纳米纤维膜机械强度弱的缺陷,膜的杨氏模量、断裂伸长和拉伸强度均有大幅度提高[61]。

5.3 静电纺纳米纤维Janus膜Janus膜一般是指具有不对称结构或者性质的分离膜,如亲水性/疏水性Janus膜、荷正电性/荷负电性Janus膜等[62]。Janus膜最大的优势在于可以同时满足某一应用中对两种矛盾性质的需求。膜蒸馏中热液侧膜表面强的疏水性可以保证膜蒸馏过程的顺利进行,而冷液侧的膜表面若是亲水性的则可以在增大蒸汽传质速率的同时提高传热效率。常规静电纺纳米纤维膜作为平板膜形式的一种,其膜类型的设计与平板膜类似,可以通过各种复合工艺得到复合膜。目前,已成功开发一些传统的平板和中空纤维形式的Janus膜并应用到膜蒸馏中[63-65]。与平板Janus膜类似,若将静电纺纳米纤维膜(疏水/亲水)与另一种静电纺纳米纤维膜或传统分离膜或其他多孔基体材料(亲水/疏水)结合起来,即可得到可应用到膜蒸馏中的静电纺纳米纤维Janus膜。图 5所示为静电纺纳米纤维Janus膜膜蒸馏过程示意图。

|

图 5 静电纺纳米纤维Janus膜膜蒸馏过程示意图 Fig.5 Schematic diagram of a membrane distillation process using electrospun nanofiber Janus membranes |

静电纺丝工艺灵活,可以通过设计静电纺丝工艺得到双层纳米纤维Janus膜。KHAYET等[66]分别以疏水性PVDF和亲水性聚砜(PSF)配制纺丝液,通过调节各自静电纺丝时间分别控制疏水层和亲水层厚度。其中较薄的PVDF疏水层有利于质量传递和分离,而较厚且孔径较大些的亲水层可以在促进质量传递、减少热损失的同时起到机械支撑的作用。类似地,WOO等[67]通过静电纺丝工艺制备了以PVDF-HFP为疏水顶层,分别以PVA、尼龙-6(N6)、聚丙烯腈(PAN)为亲水性底层的双层静电纺纳米纤维Janus膜。疏水层和亲水层表面WCA分别大于140°和小于90°。应用在空气间隙式膜蒸馏(air gap membrane distillation,AGMD)处理60 ℃、w = 3.5%的NaCl水溶液脱盐中,膜水通量高达35 L·m-2·h-1,是纯PVDF-HFP纳米纤维膜水通量的2倍。

5.3.2 静电纺纳米纤维膜/传统分离膜复合Janus膜将高孔隙率的静电纺纳米纤维膜与具有小孔径及窄孔径分布、高LEP的传统相分离膜结合起来,分别作为复合Janus膜中的亲水层和疏水层,亲水性纳米纤维膜的高孔隙率和大孔径有利于MD过程中蒸汽的快速传递以及减少热损失,而疏水性和多孔性的分离膜可以确保复合膜的高脱盐率以及耐润湿性能,从而有效提高膜蒸馏性能[22]。静电纺纳米纤维膜/传统分离膜复合Janus膜除了应用在MD中改善膜性能尤其是提高水通量外,在含油体系的MD工艺中,将亲水性静电纺纳米纤维膜用作表层与含油料液接触可以有效降低疏水性底层表面的油污染。一些抗油污的静电纺纳米纤维膜/传统分离膜复合Janus膜被开发出来,如PVA纳米纤维膜/PTFE复合膜[68-69]和醋酸纤维素(CA)纳米纤维膜/PTFE复合膜[70]等。

5.3.3 静电纺纳米纤维膜/多孔基体复合Janus膜亲水性多孔基体可以在满足其基本机械增强作用的前提下,加速MD过程中的蒸汽传递过程,进而提高膜水通量。鉴于纳米纤维膜的高孔隙率以及多孔基体的大孔径,为了保证MD用膜具有高的LEP而不被润湿,PRINCE等[71]通过热压和溶剂粘合工艺将静电纺PVDF纳米纤维膜与具有亲水性聚酯(PET)非织造布支撑的PVDF多孔分离膜复合在一起,得到所谓的3层复合膜。3层复合膜中每层都有各自的作用,顶层疏水性PVDF纳米纤维膜可以阻止液态水分子渗透,其高孔隙率(70%~90%)有效减小MD过程中的热量损失。中间层PVDF分离膜可以增加LEP,抑制膜长期使用中易出现的膜孔润湿。而底部亲水性PET非织造布可以加速蒸汽透过并进一步减少热量损失。

6 膜污染膜分离技术在高效分离、提纯物质的同时,伴随着膜污染,这也是膜分离过程面临的主要问题之一。目前,对膜蒸馏用静电纺纳米纤维膜无机盐结垢污染研究欠缺,依据传统相分离膜表面无机盐结垢污染研究,体系无机盐饱和度、流动状态、膜表面温度、粗糙度以及形态等影响着无机盐在膜表面的结垢。静电纺纳米纤维膜表面无机盐结垢现象也可以从这几个方面考虑,与传统分离膜不同的是纳米纤维膜表面形态、粗糙度等,这也是纳米纤维膜表面结垢需要重点研究的内容。对于静电纺纳米纤维膜表面有机物污染的研究,近年来一些学者做了许多工作[16]。

针对含油体系,通过在疏水性分离膜表面引入亲水层如亲水性静电纺纳米纤维膜的方法降低疏水性分离膜表面与油污的亲和力从而达到减轻分离膜油污染的目的。PVA作为一种常用的静电纺纺丝聚合物,其优异的亲水性自然可以用来作为抗油污复合膜的表层。HOU[68-69]课题组在PTFE分离膜表面通过静电纺丝工艺先后复合PVA纳米纤维膜以及含纳米SiO2的PVA纳米纤维膜,并通过交联PVA,将复合膜用于MD工艺处理1000 mg·L-1含原油乳液中。复合膜体现出优异的抗油污染性能,并能够长期使用在含油体系中而保持较高的MD性能。接着课题组又在PTFE分离膜基体表面静电纺制得亲水性CA/PTFE复合膜及CA-SiO2/PTFE复合膜,并同样成功用于MD工艺处理含油体系。对于含表面活性剂的体系(如油井采出水、印染废水、洗衣废水等),HUANG[54]采用同轴静电纺-煅烧工艺制备超疏水-超疏油(两憎性)氟化SiO2基纳米纤维膜。纳米纤维膜表面结构呈现均匀的纳米SiO2球凸起,凸起间形成微细孔隙,这种结构具有良好的自清洁作用,氟化SiO2基纳米纤维膜表现出优异的两憎性(水接触角和油接触角分别达到154.2°和149.0°)和抗表面活性剂润湿特性。

7 应用 7.1 海水淡化与其他分离膜类型在膜蒸馏中的应用相似,静电纺纳米纤维膜目前应用在MD中也主要以模拟海水淡化为主。通过增强纳米纤维膜表面疏水性以及膜机械性能,提高MD性能尤其是膜水通量,仍是目前脱盐用纳米纤维膜在MD应用中研究的重点之一。研究者们在纳米纤维膜表面疏水性以及膜机械性能增强方面取得了显著效果和进展。通过各种改性及膜结构优化途径,纳米纤维膜表面疏水性有了更进一步提高(由疏水性增强至超疏水性、两憎性[54, 68-69])。经复合、共混等途径使纳米纤维膜的机械性能得到增强,其长期应用在MD过程中将更具优势和潜力[45, 53, 59]。除此之外,相应的MD操作条件,包括料液渗透侧温度差、操作时间、渗透侧真空度等对MD性能的影响也是考察静电纺纳米纤维膜MD脱盐应用的重要内容。实验得到了与传统分离膜MD操作过程类似的结果,如料液渗透侧温度差增大有利于膜水通量提高[37, 40, 43]、疏水性的增强有利于膜孔抗润湿性能以及MD性能稳定性的提高[35, 40, 44-45]等。由于DCMD工艺操作简单,影响因素较少,因此,与传统分离膜类似,静电纺纳米纤维膜应用在模拟的MD脱盐过程中也以DCMD工艺为主,其次为真空式膜蒸馏(vacuum membrane distillation,VMD)和AGMD,但后两种MD类型研究较少,而模拟吹扫气式膜蒸馏(sweep gas membrane distillation,SGMD)过程仍欠缺。另外,对盐水浓缩时纳米纤维膜表面产生的无机盐结垢甚至盐水主体出现的盐晶体以及整个纳米纤维膜蒸馏过程一定与传统分离膜有所不同,目前欠缺对这些方面的研究。

7.2 重金属回收含有重金属的有毒工业废水的直接排放会严重污染环境和人体健康,这些工业废水主要来源于采矿、电镀、印刷、木材加工、纸浆和造纸、石化、钢铁和电池工业等。传统膜分离技术如超滤(UF)、纳滤(NF)及反渗透(RO)等已应用于重金属废水的处理中,并取得了较好效果。而对于工业产生的高浓度重金属废水或者经过传统膜分离技术浓缩后的高浓重金属废水而言,高效、低能耗的MD技术成为优选处理技术之一。静电纺纳米纤维膜以其高的疏水性和膜渗透通量,应用在高浓重金属废水处理中具有潜在优势。英国斯望西大学的HILAL教授课题组对静电纺PVDF纳米纤维膜AGMD工艺处理含重金属水方面做了系列研究工作。课题组首先将通过静电纺制备的Al2O3/PVDF纳米纤维膜应用在AGMD工艺处理含铅水中,铅截留率达到99.36 %[36]。之后作者采用MATLAB对该过程进行了模拟[42],基于纳米纤维膜传热和传质过程,预测纳米纤维膜表面温度和渗透侧空气间隙温度,进而计算渗透侧蒸气压和水通量。结果证实,分子扩散模型与实验结果很好吻合。为了保证PVDF纳米纤维膜在MD工艺处理含高浓重金属水中长期稳定使用,课题组采用双层静电纺技术制备了结构与膜蒸馏性能稳定的异硬脂酸疏水化纳米Al2O3/PVDF/PVDF纳米纤维复合膜。

7.3 RO浓水处理RO过程已经大规模用于水淡化中,但其产生的浓水中除含有高浓度的无机盐外,有机物、氨氮含量也很高。为了减少环境污染、进一步提高RO水淡化技术的优势,对RO浓水的处理必不可少。MD技术为低压(甚至常压)、低能耗的膜分离过程,其极高的脱盐率使得其在处理高浓度盐水中具有突出优势。WOO[53]将静电纺PVDF纳米纤维膜经等离子体接枝疏水化改性后,应用在RO浓水的处理中,PVDF纳米纤维膜表现出良好的抗润湿性以及高水通量(15.3 L·m-2·h-1)和盐截留率(100%)值得提出的是,目前最具技术优势的对RO浓水零排放的膜分离处理技术是膜蒸馏-结晶(MD-C)耦合工艺。热驱动的MD过程可以浓缩RO浓水至过饱和状态,之后经冷却结晶得到盐晶体,从而达到RO浓水回收利用和零排放的目的。目前,传统分离膜MD-C技术已有成功应用[9, 72-73],而静电纺纳米纤维膜MD-C工艺尚未见报到。

7.4 印染废水处理印染废水水量大、水中污染物复杂,主要有染料、浆料、助剂、油剂、纤维杂质及无机盐等,属当今难处理的工业废水之一。常用于印染废水处理的膜分离技术如超滤(UF),其长时间操作易引发严重膜污染、染料截留率及通量都会出现明显下降。MD技术操作压力低且可以达到染料100%的截留,从而实现染料的回收和废水的无害化处理。尽管MD极高的染料截留率,但与UF类似,长时间过滤分离使得MD用膜表面受到不可避免地污染。

近年来有学者将静电纺纳米纤维膜应用在MD处理印染废水中,并研究了纳米纤维膜表面的染料污染行为。AN等[54]将静电纺丝/静电喷雾复合工艺得到的PVDF-HFP/PDMS纳米纤维复合膜用于DCMD处理不同模拟染料废水中。考察了DCMD工艺对2种酸性染料(酸性红18和酸性黄36)和2种碱性染料(亚甲基蓝(MB),结晶紫(CV))的蒸馏性能。结果证实纳米纤维复合膜表面的荷负电性使得其可以用于长期处理含有不同电荷的染料废水,其膜表面形成染料污染层且呈现鳞片状结构而抑制了膜孔内污染物的堆积,膜抗染料污染能力显著增强。间歇水冲洗可以将纳米纤维复合膜表面WCA恢复至99%。为了减轻静电纺纳米纤维膜表面染料污染,提高膜蒸馏效率,HUANG等[16]以PVA为载体通过静电纺丝工艺将具有光催化效应的纳米ZnO引入到PTFE纳米纤维膜中,采用VMD工艺处理罗丹明B(RhB)模拟废水。10 h连续操作后原液染料去除率已达到45%,污染后的纳米纤维膜经3 h紫外辐照后,膜通量恢复到初始的94 %。纳米纤维膜可以持续高效地应用的VMD工艺处理RhB废水中。

7.5 含油/表面活性剂废水处理MD过程中使用的疏水性分离膜在处理含油或者表面活性剂体系时,这些疏水性物质可以很容易地吸附在疏水性分离膜表面,从而导致膜孔润湿、膜蒸馏性能下降。两憎性分离膜具有对水和油性物质同时的排斥性,可以有效处理含油或者表面活性剂体系[74-75]。中科院HOU教授课题组对静电纺纳米纤维膜在MD工艺处理含油/表面活性剂废水中的应用做了系列研究。为了获得两憎性纳米纤维膜,先后通过同轴静电纺纺制具有粗糙表面的SiO2基纳米纤维膜[54]以及具有亲水/疏1级和SiO2纳米颗粒赋予的第2级。两级凹凸结构产生了疏水疏油两憎特性,应用在含有十二烷基硫酸钠(SDS)的体系中,表现出优异的抗润湿性能。双层结构的Janus膜的亲水层可以有效减轻油类和表面活性剂在其表面的吸附堆积,而亲水层下方的疏水层保障膜蒸馏过程的顺利进行。课题组的研究证实,所制备的CA/PTFE[70]、PVA/PTFE[68-69]纳米纤维复合膜可以有效缓解膜表面油及表面活性剂污染,这将扩大静电纺纳米纤维膜在MD过程中的应用领域。

8 结语与展望静电纺纳米纤维膜以其极高的比表面积、孔隙率和通透性,极大程度地使膜表面疏水性能得到增强,有效地突破了膜蒸馏技术通量低的限制。膜蒸馏技术已经发展40余年,然而至今也尚未完全工业化应用。近年来,膜蒸馏技术相关研究成为化工、材料、环境、资源等相关领域的研究热点,出现愈来愈多的相关报道和可喜成果。与之相应,随着相关领域研究的重视和关注,静电纺纳米纤维膜在膜蒸馏领域中的应用势必会得到快速发展。虽然目前静电纺纳米纤维膜在膜蒸馏方面的研究已经取得显著进展,然而仍存在一些亟需深入研究的问题。

(1) 膜制备方面:目前膜蒸馏用静电纺纳米纤维膜材料以PVDF及其共聚物为主,而传统疏水性材料如PP、PE熔体静电纺丝工艺的开发亟待突破。陶瓷膜以其高的化学、机械稳定性和表面活性,而在膜蒸馏用传统相分离膜制备中得到应用。疏水性陶瓷基静电纺纳米纤维膜的开发,目前仅见有SiO2基,而其他陶瓷材料以及金属纳米纤维膜开发欠缺。

(2) 膜改性方面:疏水化改性技术可以有效增强膜表面疏水特性,目前应用在静电纺纳米纤维膜表面疏水化改性技术中的涂层复合多采用浸涂工艺。而作为传统分离膜常用的刮涂工艺在静电纺纳米纤维膜表面疏水化中很少应用。

(3) 膜污染方面:静电纺纳米纤维膜具有高的粗糙度和大的孔径,因此,其膜表面污染程度要较传统微滤膜严重,而静电纺纳米纤维膜膜污染相关研究较少,如无机盐、腐殖酸有机物污染研究欠缺。

(4) 膜过程方面:亟待研究开发静电纺纳米纤维膜膜蒸馏组合工艺,如膜蒸馏-结晶(MD-C)、正渗透-膜蒸馏(FO-MD)等,这些组合工艺可以进一步扩展静电纺纳米纤维膜在膜蒸馏技术中的应用领域,而不仅仅是局限在脱盐中。

(5) 膜应用方面:静电纺纳米纤维膜在膜蒸馏中的应用,目前仅处于实验室研究阶段,尚缺少其在工业化中的应用。主要原因是欠缺MD专用静电纺纳米纤维膜及其相关膜组件、膜过程的开发。需进一步探究静电纺纳米纤维膜疏水性、结构与膜蒸馏性能的关系规律,以为实现MD专用纳米纤维膜的工业化制备奠定基础。另,作为一种涉及到传热和传质过程的分离操作,纳米纤维膜膜组件的设计及膜过程的优化对最终膜蒸馏效果有直接的影响。这些影响因素的有效探究,才能使静电纺纳米纤维膜MD工业化应用更进一步。尽管静电纺纳米纤维膜在膜蒸馏中的研究仍有很多需要解决的问题,但是作为膜蒸馏技术中一种优势突出的新型膜形式,纳米纤维膜仍具有广阔的应用前景。

| [1] |

张金赫, 李花, 沈驭臣, 等. 膜蒸馏海水淡化过程中的两相流强化实验研究[J]. 高校化学工程学报, 2018, 32(1): 38-43. ZHANG J H, LI H, SHEN Y C, et al. Experimental investigation on two-phase flow enhancement of desalination processes via membrane distillation[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(1): 38-43. |

| [2] |

LI X, GARCÍA-PAYOB M C, KHAYET M, et al. Superhydrophobic polysulfone/polydimethylsiloxane electrospun nanofibrous membranes for water desalination by direct contact membrane distillation[J]. Journal of Membrane Science, 2017, 542: 308-319. DOI:10.1016/j.memsci.2017.08.011 |

| [3] |

凤权, 武丁胜, 桓珊, 等. 再生纤维素纳米纤维膜的制备及其蛋白质分离性能[J]. 纺织学报, 2016, 37(12): 12-17. FENG Q, WU D S, HUAN S, et al. Preparation and protein separation properties of regenerated cellulose nanofiber membrane[J]. Journal of Textile Research, 2016, 37(12): 12-17. |

| [4] |

陆培培, 许振良, 杨虎, 等. PFSA-PES-纳米颗粒复合纳米纤维的制备及催化性能[J]. 化工学报, 2013, 64(4): 1466-1472. LU P P, XU Z L, YANG H, et al. Preparation of perfluorosulfonic acid-polyethersulfone-nanoparticles composite nanofibers and their catalytic properties[J]. CIESC Journal, 2013, 64(4): 1466-1472. DOI:10.3969/j.issn.0438-1157.2013.04.047 |

| [5] |

FRANCIS L, GHAFFOUR N, ALSAADI A S, et al. PVDF hollow fiber and nanofiber membranes for fresh water reclamation using membrane distillation[J]. Journal of Materials Science, 2014, 49(5): 2045-2053. DOI:10.1007/s10853-013-7894-4 |

| [6] |

WANG P, TEOH M M, CHUNG T S. Morphological architecture of dual-layer hollow fiber for membrane distillation with higher desalination performance[J]. Water Research, 2011, 45(7): 5489-5500. |

| [7] |

BAGGER-JØRGENSEN R, MEYER A S, PINELO M, et al. Recovery of volatile fruit juice aroma compounds by membrane technology: Sweeping gas versus vacuum membrane distillation[J]. Innovative Food Science and Emerging Technologies, 2011, 12(3): 388-397. DOI:10.1016/j.ifset.2011.02.005 |

| [8] |

FARD A K, MANAWI Y M, RHADFI T, et al. Synoptic analysis of direct contact membrane distillation performance in Qatar: A case study[J]. Desalination, 2015, 360: 97-107. DOI:10.1016/j.desal.2015.01.016 |

| [9] |

LU D P, LI P, XIAO W, et al. Simultaneous recovery and crystallization control of saline organic wastewater by membrane distillation crystallization[J]. AIChE Journal, 2017, 63(6): 2187-2197. DOI:10.1002/aic.15581 |

| [10] |

WEN X, LI F Z, JIANG B, et al. Effect of surfactants on the treatment of radioactive laundry wastewater by direct contact membrane distillation[J]. Journal of Chemical Technology and Biotechnology, 2018, 93(8): 2252-2261. DOI:10.1002/jctb.5568 |

| [11] |

ZUO J, BONYADI S, CHUNG T S. Exploring the potential of commercial polyethylene membranes for desalination by membrane distillation[J]. Journal of Membrane Science, 2016, 497: 239-247. DOI:10.1016/j.memsci.2015.09.038 |

| [12] |

KOEMAN-STEIN N E, CREUSEN R J M, ZIJLSTRA M, et al. Membrane distillation of industrial cooling tower blow down water[J]. Water Resources and Industry, 2016, 14: 11-17. DOI:10.1016/j.wri.2016.03.002 |

| [13] |

ZHU H L, WANG H J, WANG F, et al. Preparation and properties of PTFE hollow fiber membranes for desalination through vacuum membrane distillation[J]. Journal of Membrane Science, 2013, 446: 145-153. DOI:10.1016/j.memsci.2013.06.037 |

| [14] |

LI K L, ZHANG Y, XU L L, et al. Optimizing stretching conditions in fabrication of PTFE hollow fiber membrane for performance improvement in membrane distillation[J]. Journal of Membrane Science, 2018, 550: 126-135. DOI:10.1016/j.memsci.2017.12.070 |

| [15] |

ZHOU T, YAO Y Y, XIANG R L, et al. Formation and characterization of polytetrafluoroethylene nanofiber membranes for vacuum membrane distillation[J]. Journal of Membrane Science, 2014, 453: 402-408. DOI:10.1016/j.memsci.2013.11.027 |

| [16] |

HUANG Q L, HUANG Y, XIAO C F, et al. Electrospun ultrafine fibrous PTFE-supported ZnO porous membrane with self-cleaning function for vacuum membrane distillation[J]. Journal of Membrane Science, 2017, 534: 73-82. DOI:10.1016/j.memsci.2017.04.015 |

| [17] |

GARCÍA-PAYO M C, ESSALHI M, KHAYET M. Effects of PVDF-HFP concentration on membrane distillation performance and structural morphology of hollow fiber membranes[J]. Journal of Membrane Science, 2010, 347: 209-219. DOI:10.1016/j.memsci.2009.10.026 |

| [18] |

WANG J, ZHENG L B, WU Z J, et al. Fabrication of hydrophobic flat sheet and hollow fiber membranes from PVDF and PVDF-CTFE for membrane distillation[J]. Journal of Membrane Science, 2016, 497: 183-193. DOI:10.1016/j.memsci.2015.09.024 |

| [19] |

CHEN K K, XIAO C F, HUANG Q L, et al. Study on vacuum membrane distillation (VMD) using FEP hollow fiber membrane[J]. Desalination, 2015, 375: 24-32. DOI:10.1016/j.desal.2015.07.021 |

| [20] |

SU C I, SHIH J H, HUANG M, et al. A study of hydrophobic electrospun membrane applied in seawater desalination by membrane distillation[J]. Fibers and Polymers, 2012, 13(6): 698-702. DOI:10.1007/s12221-012-0698-3 |

| [21] |

KE H Z, FELDMAN E, GUZMAN P, et al. Electrospun polystyrene nanofibrous membranes for direct contact membrane distillation[J]. Journal of Membrane Science, 2016, 515: 86-97. DOI:10.1016/j.memsci.2016.05.052 |

| [22] |

RAY S S, CHEN S S, NGUYEN N C, et al. Poly(vinyl alcohol) incorporated with surfactant based electrospun nanofibrous layer onto polypropylene mat for improved desalination by using membrane distillation[J]. Desalination, 2017, 414: 18-27. DOI:10.1016/j.desal.2017.03.032 |

| [23] |

LIU Y, HE J H, YU J Y, et al. Controlling numbers and sizes of beads in electrospun nano-fibers[J]. Polymer International, 2008, 57(4): 632-636. DOI:10.1002/pi.2387 |

| [24] |

ESSALHI M, KHAYET M. Self-sustained webs of polyvinylidene fluoride electrospun nano-fibers: Effects of polymer concentration and desalination by direct contact membrane distillation[J]. Journal of Membrane Science, 2014, 454: 133-143. DOI:10.1016/j.memsci.2013.11.056 |

| [25] |

ESSALHI M, KHAYET M. Self-sustained webs of polyvinylidene fluoride electrospun nanofibers at different electrospinning times: 1. Desalination by direct contact membrane distillation[J]. Journal of Membrane Science, 2013, 433: 167-179. DOI:10.1016/j.memsci.2013.01.023 |

| [26] |

ESSALHI M, KHAYET M. Self-sustained webs of polyvinlidene fluoride electro-spun nanofibers at different electrospinning times: 2. Theoretical analysis, polarization effects and thermal efficiency[J]. Journal of Membrane Science, 2013, 433: 167-179. DOI:10.1016/j.memsci.2013.01.023 |

| [27] |

ADNAN S, HOANG M, WANG H, et al. Commercial PTFE membranes for membrane distillation application: Effect of microstructure and support material[J]. Desalination, 2012, 284: 297-308. DOI:10.1016/j.desal.2011.09.015 |

| [28] |

WU H Y, WANG R, FIELD R W. Direct contact membrane distillation: An experimental and analytical investigation of the effect of membrane thickness upon transmembrane flux[J]. Journal of Membrane Science, 2014, 470: 257-265. DOI:10.1016/j.memsci.2014.06.002 |

| [29] |

SCHOFIELD R W, FANE A G, FELL C J D. Gas and vapour transport through microporous membranes. Ⅰ. Knudsen-Poiseuille transition[J]. Journal of Membrane Science, 1990, 53(1/2): 159-171. |

| [30] |

EBRAHIMI A, KARIMI M, ASHTIANI F Z. Characterization of triple electrospun layers of PVDF for direct contact membrane distillation process[J]. Journal of Polymer Research, 2018, 25: 50-59. DOI:10.1007/s10965-017-1437-7 |

| [31] |

LIAO Y, WANG R, TIAN M, et al. Fabrication of polyvinylidene fluoride (PVDF) nanofiber membranes by electro-spinning for direct contact membrane distillation[J]. Journal of Membrane Science, 2013, 425/426: 30-39. DOI:10.1016/j.memsci.2012.09.023 |

| [32] |

MA H, BURGER C, HSIAO B S, et al. Ultra-fine cellulose nanofibers: New nano-scale materials for water purification[J]. Journal of Materials Chemistry, 2011(21): 7507-7510. |

| [33] |

LALIA B S, GUILLEN-BURRIEZA E, ARAFAT H A, et al. Fabrication and characterization of polyvinylidene fluoride-co- hexafluoropropylene (PVDF-HFP) electrospun membranes for direct contact membrane distillation[J]. Journal of Membrane Science, 2013, 428: 104-115. DOI:10.1016/j.memsci.2012.10.061 |

| [34] |

SHAULSKY E, NEJATI S, BOO C, et al. Post-fabrication modification of electrospun nanofiber mats with polymer coating for membrane distillation applications[J]. Journal of Membrane Science, 2017, 530: 158-165. DOI:10.1016/j.memsci.2017.02.025 |

| [35] |

TIJING L D, WOO Y C, SHIM W G, et al. Superhydrophobic nanofiber membrane containing carbon nanotubes for high-performance direct contact membrane distillation[J]. Journal of Membrane Science, 2016, 502: 158-170. DOI:10.1016/j.memsci.2015.12.014 |

| [36] |

ATTIA H, ALEXANDER S, WRIGHT C J, et al. Superhydrophobic electrospun membrane for heavy metals removal by air gap membrane distillation (AGMD)[J]. Desalination, 2017, 420: 318-329. DOI:10.1016/j.desal.2017.07.022 |

| [37] |

HOU D Y, LIN D C, DING C L, et al. Fabrication and characterization of electrospun superhydrophobic PVDFHFP/SiNPs hybrid membrane for membrane distillation[J]. Separation and Purification Technology, 2017, 189: 82-89. DOI:10.1016/j.seppur.2017.07.082 |

| [38] |

WOO Y C, TIJING L D, SHIM W G, et al. Water desalination using graphene-enhanced electrospun nanofiber membrane via air gap membrane distillation[J]. Journal of Membrane Science, 2016, 520: 99-110. DOI:10.1016/j.memsci.2016.07.049 |

| [39] |

PRINCE J A, SINGH G, RANA D, et al. Preparation and characterization of highly hydrophobic poly(vinylidene fluoride)-Clay nanocomposite nanofiber membranes (PVDF-clay NNMs) for desalination using direct contact membrane distillation[J]. Journal of Membrane Science, 2012, 397-398: 80-86. DOI:10.1016/j.memsci.2012.01.012 |

| [40] |

PRINCE J A, RANA D, SINGH G, et al. Effect of hydrophobic surface modifying macromolecules on differently produced PVDF membranes for direct contact membrane distillation[J]. Chemical Engineering Journal, 2014, 242: 387-396. DOI:10.1016/j.cej.2013.11.039 |

| [41] |

JAFARI A, KEBRIA M R S, RAHIMPOUR A, et al. Graphene quantum dots modified polyvinylidenefluride (PVDF) nanofibrous membranes with enhanced performance for air Gap membrane distillation[J]. Chemical Engineering & Processing: Process Intensification, 2018, 126: 222-231. |

| [42] |

ATTIA H, OSMAN M S, JOHNSON D J, et al. Modelling of air gap membrane distillation and its application in heavy metals removal[J]. Desalination, 2017, 424: 27-36. DOI:10.1016/j.desal.2017.09.027 |

| [43] |

LEE J G, LEE E J, JEONG S, et al. Theoretical modeling and experimental validation of transport and separation properties of carbon nanotube electrospun membrane distillation[J]. Journal of Membrane Science, 2017, 526: 395-408. DOI:10.1016/j.memsci.2016.12.045 |

| [44] |

LEE E J, AN A K, HE T, et al. Electrospun nanofiber membranes incorporating fluorosilane-coated TiO2 nanocomposite for direct contact membrane distillation[J]. Journal of Membrane Science, 2016, 520: 145-154. DOI:10.1016/j.memsci.2016.07.019 |

| [45] |

LALIA B S, GUILLEN E, ARAFAT H A, et al. Nanocrystalline cellulose reinforced PVDF-HFP membranes for membrane distillation application[J]. Desalination, 2014, 332: 134-141. DOI:10.1016/j.desal.2013.10.030 |

| [46] |

WOO Y C, CHEN Y, TIJING L D, et al. CF4 plasma-modified omniphobic electrospun nanofiber membrane for produced water brine treatment by membrane distillation[J]. Journal of Membrane Science, 2017, 529: 234-242. DOI:10.1016/j.memsci.2017.01.063 |

| [47] |

YANG X, WANG R, SHI L, et al. Performance improvement of PVDF hollow fiber-based membrane distillation process[J]. Journal of Membrane Science, 2011, 369: 437-447. DOI:10.1016/j.memsci.2010.12.020 |

| [48] |

DENG L, YE H H, LI X, et al. Self-roughened omniphobic coatings on nanofibrous membrane for membrane distillation[J]. Separation and Purification Technology, 2018, 206: 14-25. DOI:10.1016/j.seppur.2018.05.035 |

| [49] |

Yan K K, Jiao L, Lin S S, et al. Superhydrophobic electrospun nanofiber membrane coated by carbon nanotubes network for membrane distillation[J]. Desalination, 2018, 437: 26-33. DOI:10.1016/j.desal.2018.02.020 |

| [50] |

SHAHABADI S M S, RABIEE H, SEYEDI S M, et al. Superhydrophobic dual layer functionalized titanium dioxide/polyvinylidene fluoride-co-hexafluoropropylene (TiO2/PH) nanofibrous membrane for high flux membrane distillation[J]. Journal of Membrane Science, 2017, 537: 140-150. DOI:10.1016/j.memsci.2017.05.039 |

| [51] |

AN X C, LIU Z Y, HU Y X. Amphiphobic surface modification of electrospun nanofibrous membranes for anti-wetting performance in membrane distillation[J]. Desalination, 2018, 432: 23-31. DOI:10.1016/j.desal.2017.12.063 |

| [52] |

AN A K, GUO J X, LEE E J, et al. PDMS/PVDF hybrid electrospun membrane with superhydrophobic property and drop impact dynamics for dyeing wastewater treatment using membrane distillation[J]. Journal of Membrane Science, 2017, 525: 57-67. DOI:10.1016/j.memsci.2016.10.028 |

| [53] |

REN L F, XIA F, CHEN V, et al. TiO2-FTCS modified superhydrophobic PVDF electrospun nanofibrous membrane for desalination by direct contact membrane distillation[J]. Desalination, 2017, 423: 1-11. DOI:10.1016/j.desal.2017.09.004 |

| [54] |

HUANG Y X, WANG Z X, HOU D Y, et al. Coaxially electrospun super-amphiphobic silica-based membrane for antisurfactant-wetting membrane distillation[J]. Journal of Membrane Science, 2017, 531: 122-128. DOI:10.1016/j.memsci.2017.02.044 |

| [55] |

YANG D, LIU X, JIN Y, et al. Electrospinning of poly(dimethylsiloxane)/poly(methyl methacrylate) nanofibrous membrane: Fabrication and application in protein microarrays[J]. Biomacromolecules, 2009, 10(12): 3335-3340. DOI:10.1021/bm900955p |

| [56] |

LIU Y, YANG D, YU T, et al. Incorporation of electrospun nanofibrous PVDF membranes into a microfluidic chip assembled by PDMS and scotch tape for immunoassays[J]. Electrophoresis, 2009, 30: 3269-3275. DOI:10.1002/elps.200900128 |

| [57] |

REN L F, XIA F, SHAO J H, et al. Experimental investigation of the effect of electrospinning parameters on properties of superhydrophobic PDMS/PMMA membrane and its application in membrane distillation[J]. Desalination, 2017, 404: 155-166. DOI:10.1016/j.desal.2016.11.023 |

| [58] |

DONG Z Q, MA X H, XU Z L, et al. Superhydrophobic PVDF-PTFE electrospun nanofibrous membranes for desalination by vacuum membrane distillation[J]. Desalination, 2014, 347: 175-183. DOI:10.1016/j.desal.2014.05.015 |

| [59] |

LI K L, HOU D Y, FU C C, et al. Fabrication of PVDF nanofibrous hydrophobic composite membranes reinforced with fabric substrates via electrospinning for membrane distillation desalination[J]. Journal of Environmental Sciences, 2019, 75: 277-288. DOI:10.1016/j.jes.2018.04.002 |

| [60] |

ATTIA H, JOHNSON D J, WRIGHT C J, et al. Comparison between dual-layer (superhydrophobic-hydrophobic) and single superhydrophobic layer electrospun membranes for heavy metal recovery by air-gap membrane distillation[J]. Desalination, 2018, 439: 31-45. DOI:10.1016/j.desal.2018.04.003 |

| [61] |

SU C L, LU C, CAO H B, et al. Fabrication and post-treatment of nanofibers-covered hollow fiber membranes for membrane distillation[J]. Journal of Membrane Science, 2018, 562: 38-46. DOI:10.1016/j.memsci.2018.05.027 |

| [62] |

YANG H C, HOU J W, CHEN V, et al. Janus membranes: Exploring duality for advanced separation[J]. Angewandte Chemie International Edition, 2016, 55(43): 13398-13407. DOI:10.1002/anie.201601589 |

| [63] |

KHAYET M. Membranes and theoretical modeling of membrane distillation: A review[J]. Advances in Colloid and Interface Science, 2011, 164(1/2): 56-88. |

| [64] |

ZUO J, CHUNG T S, O'BRIEN G S, et al. Hydrophobic/hydrophilic PVDF/Ultem® dual-layer hollow fiber membranes with enhanced mechanical properties for vacuum membrane distillation[J]. Journal of Membrane Science, 2017, 523: 103-110. DOI:10.1016/j.memsci.2016.09.030 |

| [65] |

EDWIE F, TEOH M M, CHUNG T S. Effects of additives on dual-layer hydrophobic hydrophilic PVDF hollow fiber membranes for membrane distillation and continuous performance[J]. Chemical Engineering Science, 2012, 68(1): 567-578. DOI:10.1016/j.ces.2011.10.024 |

| [66] |

KHAYET M, GARCÍA-PAYO M C, GARCÍA-FERNÁNDEZ L, et al. Dual-layered electrospun nanofibrous membranes for membrane distillation[J]. Desalination, 2018, 426: 174-184. DOI:10.1016/j.desal.2017.10.036 |

| [67] |

WOO Y C, TIJING L D, PARK M J, et al. Electrospun dual-layer nonwoven membrane for desalination by air gap membrane distillation[J]. Desalination, 2017, 403: 187-198. DOI:10.1016/j.desal.2015.09.009 |

| [68] |

HOU D Y, DING C L, LI K L, et al. A novel dual-layer composite membrane with underwater-superoleophobic/ hydrophobic asymmetric wettability for robust oil-fouling resistance in membrane distillation desalination[J]. Desalination, 2018, 428: 240-249. DOI:10.1016/j.desal.2017.11.039 |

| [69] |

WANG K P, HOU D Y, WANG J, et al. Hydrophilic surface coating on hydrophobic PTFE membrane for robust anti-oil-fouling membrane distillation[J]. Applied Surface Science, 2018, 450: 57-65. DOI:10.1016/j.apsusc.2018.04.180 |

| [70] |

HOU D Y, WANG Z X, WANG K P, et al. Composite membrane with electrospun multiscale-textured surface for robust oil-fouling resistance in membrane distillation[J]. Journal of Membrane Science, 2018, 546: 179-187. DOI:10.1016/j.memsci.2017.10.017 |

| [71] |

PRINCE J A, ANBHARASI V, SHANMUGASUNDARAM T S, et al. Preparation and characterization of novel triple layer hydrophilic- hydrophobic composite membrane for desalination using air gap membrane distillation[J]. Separation and Purification Technology, 2013, 118: 598-603. DOI:10.1016/j.seppur.2013.08.006 |

| [72] |

SALMÓN I R, JANSSENS R, LUIS P. Mass and heat transfer study in osmotic membrane distillationcrystallization for CO2 valorization as sodium carbonate[J]. Separation and Purification Technology, 2017, 176: 173-183. DOI:10.1016/j.seppur.2016.12.010 |

| [73] |

WANG J, SUN X G, YUAN Y, et al. A novel microwave assisted photo-catalytic membrane distillation process for treating the organic wastewater containing inorganic ions[J]. Journal of Water Process Engineering, 2016, 9: 1-8. DOI:10.1016/j.jwpe.2015.11.004 |

| [74] |

LIN S, NEJATI S, BOO C, et al. Omniphobic membrane for robust membrane distillation[J]. Environmental Science & Technology Letters, 2014, 1(11): 443-447. |

| [75] |

BOO C, LEE J, ELIMELECH M. Omniphobic polyvinylidene fluoride (PVDF) membrane for desalination of shale gas produced water by membrane distillation[J]. Environmental Science & Technology, 2016, 50(22): 12275-12282. |