加氢高压空冷器具有耐高压、高温、临氢等特点,常被用于降低反应介质温度,起到冷凝效果,在石油炼制过程中起着重要的作用[1]。近年来,随着原料高硫、高氮、含氯成分的增加,因多相流冲蚀、铵盐堵塞等原因造成空冷管束破裂、穿孔、泄漏等失效现象频繁发生[2-4]。渣油加氢装置中因包含金属、硫、氮等多种杂质[5],腐蚀风险更为严重,一旦腐蚀泄漏会引发严重的安全事故。因此,针对渣油加氢空冷系统开展流动腐蚀风险预测,建立对应的风险防控策略尤其重要。

课题组多年来致力于空冷器系统的铵盐结晶腐蚀和多相流冲蚀的研究[6-8],国内外学者对空冷器的腐蚀问题进行较多的研究,美国腐蚀工程师协会(NACE)和美国石油协会(API)等国际组织[9-10]针对空冷器失效问题开展大量的研究,调查发现腐蚀因子Kp、硫氢化铵(NH4HS)浓度以及流速等因素是影响空冷器内部腐蚀的关键因素,工业上将腐蚀因子控制在0~0.5,NH4HS浓度控制在8%左右,并且针对碳钢和合金材料的流速分别控制在小于等于6.1和9.1 m·s-1。JAMES[11]进一步将Kp控制在0.2~0.3。MUNSON等[12]采用热力学状态方程对炼油厂NH4HS、氯化铵(NH4Cl)等存在的多种铵盐沉积方程进行推导,结果显示热力学状态方程能成功推导出封闭的铵盐沉积方程,并且预测的结果与API 932B基本一致,从而提高了铵盐结晶沉积预测模型的准确性。金浩哲等[13-14]利用最小二乘法改善铵盐结晶预测模型并用流动、温度、浓度多场耦合的方法研究了NH4HS浓度结晶沉积机理。ZHU等[15]开展工艺仿真和计算流体力学对失效空冷器分析,结果表明NH4Cl垢下腐蚀与管内流速的协同作用下是造成管道失效的主要原因。ALVISI等[16]对某炼油厂加氢设备铵盐腐蚀展开研究,明确铵盐潮解形成腐蚀性溶液,并提出控制溶液的pH,氯化物等方法来降低腐蚀风险。PIEHL等[17-19]研究了空冷器系统在酸性水下的多相流冲蚀问题,并形成了相应的腐蚀经验指标来评估腐蚀程度。然而,在这些研究进展中,研究者主要通过原料油加工量及硫氮等含量估算冷高压分离器的腐蚀经验参数,无法准确及定量描述热高压、热低压及冷低压分离处的物流信息,具有一定的局限性。

为此,以某石化企业空冷系统为研究目标,基于工艺过程关联分析,通过逆序倒推法建立工艺仿真模型,阐明流动-传热-相变环境下铵盐结晶腐蚀和多相流冲蚀机理;在此基础上,针对Kp、NH4HS浓度、平均流速等空冷系统流动腐蚀关键参数群开展研究,并与API 932B推荐指标相比较;通过分析该空冷器流动腐蚀风险,建立了以加氢空冷系统管束内Kp、流速、NH4HS浓度等关键流动腐蚀影响参数的控制方法,并提出了降低注水量、减少管束根数的耐流动腐蚀防控策略和传热计算校核,以提高空冷器的运行安全。

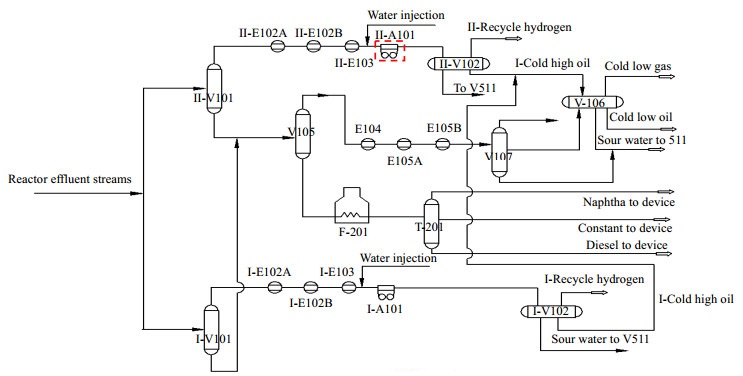

2 工艺关联分析及流动腐蚀机理 2.1 工艺过程关联分析渣油加氢装置工艺流程图如图 1所示,反应流出物一分为二,向上经II-V101热高压分离器分离,热高分顶气经E1102A、E102B、E103这3台换热器后,流入II-A101空冷器,随后物料通过II-V102冷高压分离器进行三相分离,循环氢进行脱硫处理,I系列冷高分油和II系列冷高分油混合,进入V106冷低压分离器。冷低压分离器进一步分离成冷低分气、冷低分油及酸性水去V511。II-V101向下分离出的热高分液与I-V101向下分离出的热高分液混合,经V105热低压分离器、加热炉F201和T201塔分别分离出石脑油出装置、常渣出装置以及柴油出装置。

|

图 1 渣油加氢工艺流程图 Fig.1 Process flow chart of the residual hydrogenation unit |

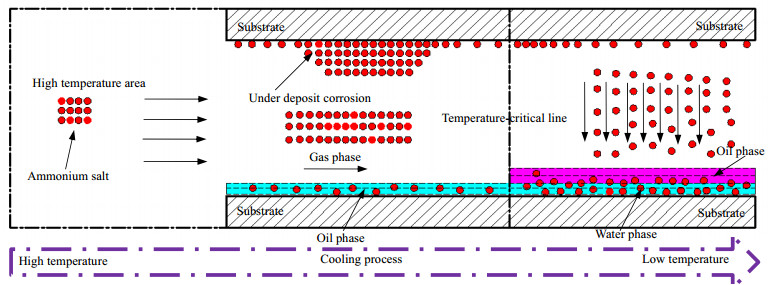

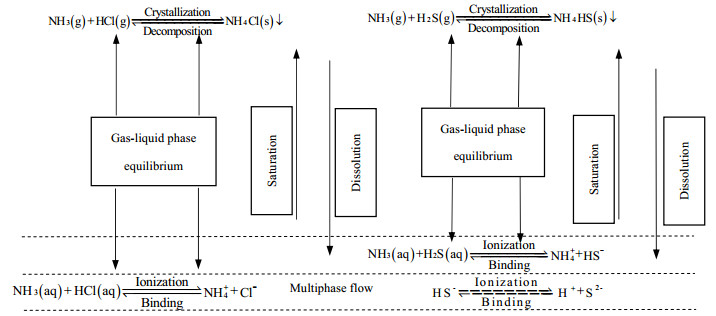

加氢空冷系统中形成的铵盐结晶腐蚀往往与管束中的流速、注水量、腐蚀因子、混合效果等因素有关,空冷器管束失效通常以NH4Cl、NH4HS等铵盐引起的为主[20-21],其反应原理如图 2所示。反应流出物中的NH3、H2S以及HCl等腐蚀性气体在降温过程中会发生反应并有铵盐析出,部分铵盐晶体会沉积在管束低速区域。由于析出的铵盐具有较强吸湿能力,潮湿的铵盐会附着在管道壁面上,形成局部垢下腐蚀环境,从而造成管道局部腐蚀穿孔。此外,管束内部缺乏足够的液态水不仅会导致管内温度上升,而且会提高NH3、H2S等多种腐蚀性气体在管内的分压,从而提高反应流出物空冷系统中腐蚀因子[22-23],加剧铵盐结晶沉积程度。

|

图 2 铵盐结晶沉积垢下腐蚀图 Fig.2 Schematic diagram of moisture corrosion and crystallization deposition of ammonium salt |

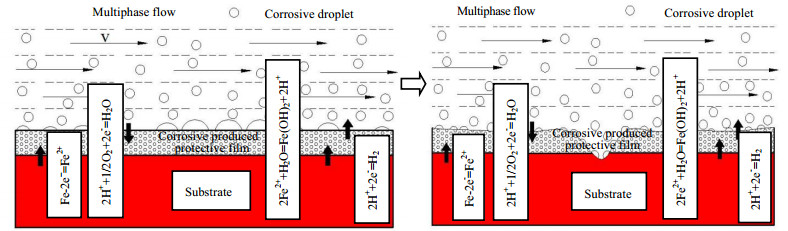

多相流冲蚀机理研究一直是石油化工中亟需解决的关键难题,它主要涉及管内流速、介质浓度、管道结构等多个因素存在的复杂环境下。加氢空冷系统随着管内温度降低,反应流出物中存在的NH3、H2S等多种腐蚀性气体易形成铵盐结晶析出[24-25]。在温度冷却过程中,空冷管束中部分水蒸气也会随之冷凝形成液态水,形成油气水多相混合流动状态,部分铵盐溶解到液态水中形成腐蚀性液体[26-27]。腐蚀性液体间歇性与管道基材接触,发生电化学腐蚀并形成腐蚀产物保护膜附着在基材表面,如图 3所示。在流体不断冲刷下,腐蚀产物保护膜不断脱落、新的基材再次裸露在腐蚀环境中并发生电化学反应,形成一种局部的、自发的、循环的流动加速腐蚀反应体系,最终造成管束泄漏、穿孔甚至爆管 [28-29]。主要反应方程如下式所示:

|

图 3 多相流冲蚀机理 Fig.3 Mechanism of multiphase flow erosion-corrosion |

| $\mathop {{\rm N}{\rm H}}\nolimits_4^ + + {\rm H}_2{\rm O}{\rm{ = }}{\rm N}{\rm H}_3 \cdot {\rm H}_2{\rm O} + \mathop {\rm H}\nolimits^ + $ | (1) |

| $\mathop {\operatorname{Fe} }\nolimits^{} - \mathop {\rm 2e}\nolimits^ - = \mathop {\operatorname{Fe} }\nolimits^{2 + } $ | (2) |

| $\mathop {\operatorname{Fe} }\nolimits^{2 + } + 2\operatorname{H}_2\operatorname{O} = \operatorname{Fe} \mathop {\left( {\rm OH} \right)}\nolimits_2 + \mathop {\rm 2H}\nolimits^ + $ | (3) |

| ${\rm{2}}{{\rm{H}}^ + } + 2{{\rm{e}}^ - }{\rm{ = }}{{\rm{H}}_2}$ | (4) |

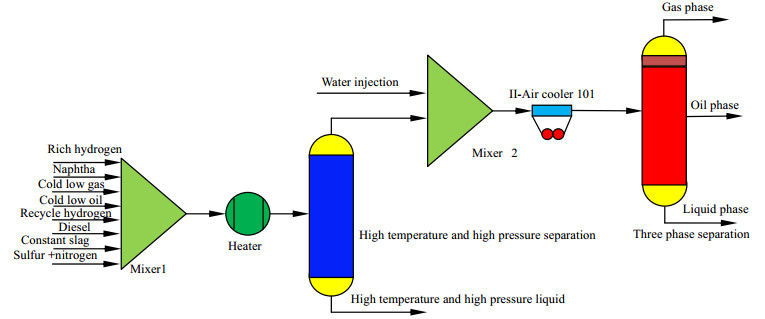

针对该装置工艺过程特点,采用Aspen仿真软件展开工艺过程分析。根据进料和产物反应前后质量守恒原理,通过逆序倒推法进行物料合成分析,如图 4所示。图中的富氢气、石脑油、冷低分油、冷低分气、柴油、氢气、常渣以及硫和氮为反应物料,通过混合器1混合后,经过加热器加热后将生成物料通入热高压分离器,热顶气与注水混合后,经过空冷器冷却后到达三相分离器,最后分别分离出气相、油相和水相。由于该装置中Ⅰ、Ⅱ这2个系列是相互并列关系,以II-A101空冷器作为研究对象,其进出口的温度分别为t=127 ℃和38.8 ℃,压力p =15.25 MPa。工艺建模时每列取150 t·h-1,硫含量为2.24%,氮含量为0.36%,同理可计算I系列相关信息。该装置采用单点注水,注水位置分别位于4台空冷器入口总管。入口管道采用对称平衡分布,通过流体力学计算分析进入Ⅰ、Ⅱ系列各台空冷器的水相分率分别在0.017 7~0.018 7和0.017 2~0.019 2,误差相对较小,因此注水基本上是均匀的。

|

图 4 Aspen工艺建模 Fig.4 The schematic diagram of Aspen model |

采用PR方程计算气液相间平衡状态,并通过构建Aspen仿真模型获得各物流参数,评估装置的运行风险,状态方程如下所示:

| $p = \frac{{RT}}{{V - b}} - \frac{a}{{V\left( {V + b} \right) + b\left( {V - b} \right)}}$ | (5) |

式中:p为压力,Pa;R为气体常数,8.314 J·mol-1·K-1;T为热力学温度,K;a,b分别为状态系数方程,Pa·m6·mol-2,m3·mol-1;V为体积,m3。

其中PR状态方程的压缩形式和逸度系数具体方程如下所示:

| $\mathop Z\nolimits^3 - \left( {1 - B} \right)\mathop Z\nolimits^2 + \left( {A - 2B - 3{B^2}} \right)Z - \left( {AB - {B^2} - {B^3}} \right) = 0$ | (6) |

| ${\rm{In }}\mathop \phi \nolimits_i = \frac{{\mathop B\nolimits_i }}{B}\left( {Z - 1} \right) - {\rm{In}}\left( {Z - B} \right) + \frac{A}{{2.828B}}\left[ {\frac{{\mathop B\nolimits_i }}{B} - \frac{2}{{\varphi a}}} \right]\sum\limits_j {\mathop Z\nolimits_j } \mathop {\left( {a\varphi } \right)}\nolimits_{ij} {\rm{In}}\frac{{Z + 2.414B}}{{Z - 2.414B}}$ | (7) |

式中:Z为压缩因子;A,B分别为气体状态参数;φ为体积分数。

本文所研究的是油气水混合物,因此需要引入二元参数计算a, b值,如下所示:

| $a = \sum\limits_{i = 1}^N {\sum\limits_{j = 1}^N {\mathop x\nolimits_i } } \mathop x\nolimits_j \mathop a\nolimits_{ij} $ | (8) |

| $\mathop a\nolimits_{ij} = \mathop {\left( {\mathop \alpha \nolimits_i \mathop \alpha \nolimits_j } \right)}\nolimits^{0.5} \left( {1 - K{\rm{y}}} \right)$ | (9) |

| $b = \sum\limits_{i = 1}^N {\mathop x\nolimits_i } \mathop b\nolimits_i $ | (10) |

式中:N为总数;i,j分别表示状态方程的第i,j项;x为摩尔分数;aij为交叉项系数;Ky表示双向交互系数。

该方法已在文献中得到较好的运用[30-31],为了进一步评估该方法的准确性,本文比较了Ⅰ、Ⅱ系列在标况下实际循环氢与模拟产物循环氢流量,体积流量分别在1.432×105和1.422×105 m3·h-1,1.431×105和1.421×105 m3·h-1,其相对误差分别为0.15%和0.07%,说明该方法具有很好的可靠性。

加氢反应流出物管束内的介质主要是以油-气-水的形式存在,因此,随着管束中多相流介质冷却的过程中,铵盐从结晶至溶解过程涉及多个介质之间结晶、分解、电离以及饱和析出复杂多变的反应过程,其离子平衡模型如图 5所示[31]:

|

图 5 多相流离子平衡模型 Fig.5 Equilibrium model of multiphase flow |

反应流出物空冷系统中的Kp值往往指空冷器进口处干烃中的硫化氢摩尔分数x(H2S)与氨气摩尔分数x(NH3)的乘积,它标志着反应流出物的腐蚀特性,其表达式如下所示:

| $K{\rm{p}} = x\left( {{\rm{H_2S}}} \right) \cdot x\left( {{\rm{NH_3}}} \right)$ | (11) |

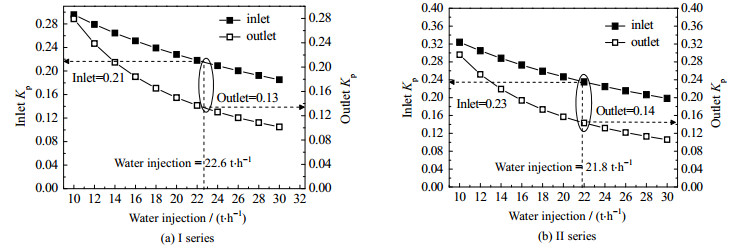

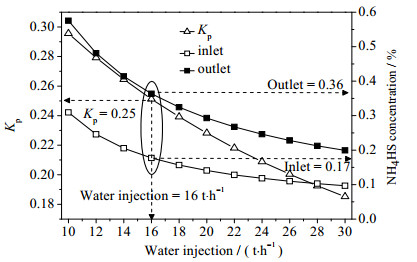

因此,在标况下分别对Ⅰ、Ⅱ系列正常注水量范围内(10~30 t·h-1)与Kp的变化进行计算,结果如图 6所示。从图中数据可以看出,在注水量达到10 t·h-1时,空冷器进口的Kp分别为0.29和0.33;同时分别对当前运行标况下Ⅰ、Ⅱ这2个系列的22.6和21.8 t·h-1注水量展开研究,经计算空冷器进口Kp值分别为0.21和0.23,出口Kp值分别为0.13和0.14。进口Kp处于0~0.5,因此从Kp值角度分析,该空冷器进口铵盐结晶风险性较低。

|

图 6 Ⅰ、Ⅱ两系列空冷器Kp值与注水量的变化 Fig.6 Kp values as a function of water injection in the I and II series of air coolers |

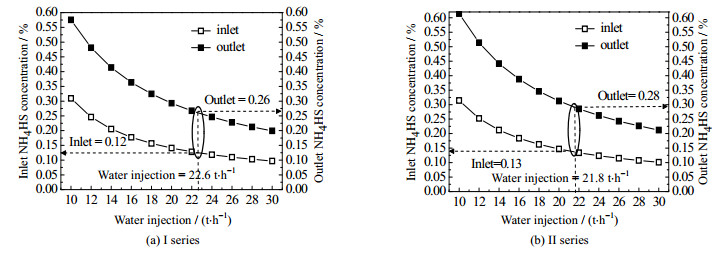

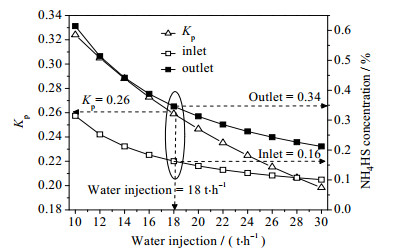

针对该石化企业在正常注水量范围内(10~30 t·h-1),对空冷器进出口管束内NH4HS浓度进行核算,结果如图 7所示。从图中可以看出,Ⅰ、Ⅱ系列的空冷器出口管束内在10~30 t·h-1注水量下,出口NH4HS浓度分别在0.2% ~ 0.57%和0.21% ~ 0.61%,且随着注水量增加,Ⅰ、Ⅱ系列进出口NH4HS浓度呈下降趋势。同时对Ⅰ、Ⅱ这2个系列在22.6和21.8 t·h-1标况注水量下开展研究,经计算上述值小于8%,因此该系统NH4HS溶液腐蚀性较低。此外,在该注水量下,Ⅰ、Ⅱ系列管束内的出口液态水含量分别为99.08%及99.04%,通过计算得知该空冷管束内液态水含量大于25%,如果管内的流体充分洗刷壁面后可以有效溶解铵盐,降低铵盐沉积堵塞风险。

|

图 7 Ⅰ、Ⅱ系列空冷器进出口NH4HS浓度与注水量的变化 Fig.7 Concentration of NH4HS as a function of water injection at the inlet or outlet tubes in the Ⅰ or Ⅱ series air coolers |

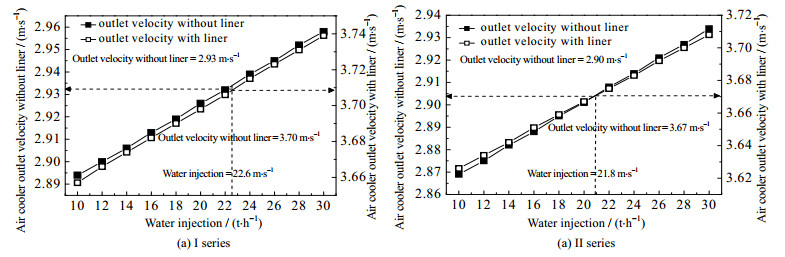

为进一步评估该空冷器铵盐沉积和冲刷腐蚀风险性,本文比较了注水量在10~30 t·h-1内Ⅰ、Ⅱ系列空冷器出口管道在有、无衬管位置的流速分布,其结果如图 8所示。该Ⅰ、Ⅱ系列空冷器在注水量为10~30 t·h-1情况下,出口流速分别在2.89~3.74和2.87~3.71 m·s-1,且随着注水量逐渐增加,Ⅰ、Ⅱ系列出口速度呈上升趋势。同时对Ⅰ、Ⅱ系列在标况注水量为22.6和21.8 t·h-1时开展研究,经计算空冷器出口流速分别在2.93和2.90 m·s-1,小于4.6~6.1 m·s-1。流速较低易于铵盐等固相颗粒沉积,并且管束内流体多为分层流,液态水堆积在管束底部,不易于铵盐冲洗和溶解。因此,该空冷器管束流速较低区域存在一定的铵盐沉积腐蚀风险性。

|

图 8 Ⅰ、Ⅱ系列空冷器出口管道平均流速分布与注水量的变化 Fig.8 Velocity distribution as a function of water injection at the outlet tube in the Ⅰ or Ⅱ series air coolers |

由3.2节可知,正常的注水情况下Ⅰ、Ⅱ系列空冷器内Kp值分别为0.21和0.23,出口NH4HS浓度分别为0.26%和0.28%,尽管符合上述的建议范围,但注水量具有可降低空间。因此,本节主要研究了不同注水量、空冷器进口Kp、NH4HS浓度之间的关系,如图 9和10所示。针对Ⅰ、Ⅱ系列空冷系统,通过控制腐蚀指标Kp值0.25左右,Ⅰ、Ⅱ系列对应的注水量可以降低至16和18 t·h-1,相比原注水量降低了29.2%和17.4%。此时NH4HS出口浓度分别为0.36%和0.35%,仍满足范围要求。

|

图 9 I系列注水量与Kp、NH4HS浓度间变化关系 Fig.9 Relationship between water injection and Kp / NH4HS concentration of the I series |

|

图 10 Ⅱ系列注水量与Kp、NH4HS浓度间变化关系 Fig.10 Relationship between water injection and Kp / NH4HS concentration of the Ⅱ series |

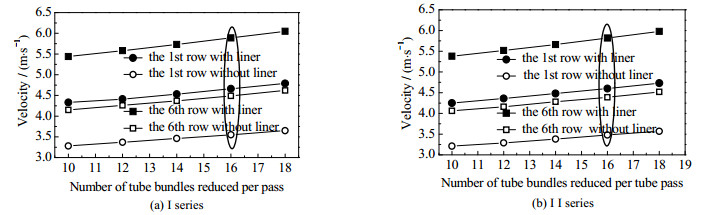

由3.4节可知,正常注水情况下Ⅰ、Ⅱ系列空冷出口管束最小平均流速分别为2.93和2.90 m·s-1。降低注水后流量降低,此时空冷器出口管束平均流速分别为2.91和2.85 m·s-1,低于API-932B建议范围,仍易于铵盐等颗粒物沉积。因此,本节在降低注水量后,考虑减少各管程管束数量提高流速。图 11分别给出了Ⅰ、Ⅱ系列空冷器每管程减少管束数量为10、12、14、16及18根时空冷管束内平均流速数据。从下图数据可以发现,当每管程数量减少16根时,Ⅰ、Ⅱ系列空冷器的进出口速度分别在3.55~5.89和3.48~5.82 m·s-1,极大地提高了管内的流速。

|

图 11 Ⅰ、Ⅱ系列空冷器管束减少后第一、六排管束流速分布 Fig.11 Velocity distribution of the first and sixth air cooler bundles after optimization in the Ⅰ or Ⅱ series of air coolers |

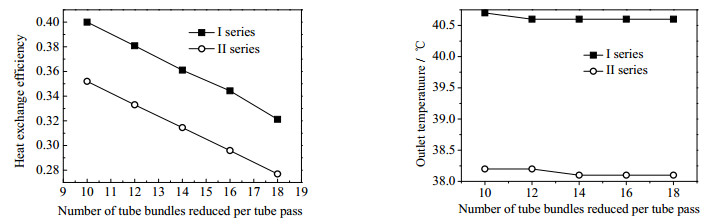

为考察减少管束后空冷管束传热效率,通过HTRI传热软件计算了Ⅰ、Ⅱ系列在标况下减少空冷管束后的换热效率,如图 12所示。从图中可以看出,随着管束数量的减少,Ⅰ、Ⅱ系列的换热效率逐渐降低,分别在0.35~0.27和0.40~0.32,与现役空冷器的换热效率相比,分别降低了9%~17%和8%~15%, 此外,随着Ⅰ、Ⅱ系列管束数量减少后,出口温度的范围分别在40.77~40.76 ℃和38.01~38.02 ℃,比未减少管束时的出口温度低,满足工艺要求。综合Kp、注水量、NH4HS浓度以及换热效率等因素,可以看出Ⅰ、Ⅱ系列的注水量分别降低到16和18 t·h-1时,该空冷系统能够提高空冷器管束内部的流速降低铵盐沉积风险,并且具有较好的传热效率。

|

图 12 Ⅰ、Ⅱ系列空冷器换热效率的校核及管程出口温度分布 Fig.12 Distribution of outlet temperature and heat transfer efficiency in the Ⅰ or Ⅱ series of air coolers |

本文针对空冷器管束流动腐蚀高风险问题,对某石化企业Ⅰ、Ⅱ系列的空冷器系统进行了详细的风险评估。结合API-932B腐蚀控制指标Kp值、NH4HS浓度及平均流速的分析,预测及评估该空冷器腐蚀风险性。结果如下所示:

(1) 基于工艺工程的关联分析,采用逆序倒推法构建工艺仿真模型,通过实际和模拟产物量进行对比,验证了PR方法的可靠性,实现了流动腐蚀关键参数群的风险预测。

(2) 揭示了流动-传热-相变环境下铵盐结晶沉积腐蚀和多相流冲蚀机理,建立了以加氢控制空冷系统管束内Kp、流速、NH4HS浓度等关键流动腐蚀影响参数的预测方法,结果表明:标况下,空冷器进口Kp < 0.5,NH4HS浓度 < 4%,与API 932B推荐指标相比,多相流冲蚀风险相对较小。但Ⅰ、Ⅱ系列空冷器第6管排内管束的流速分别偏低36%和36.5%,存在一定的铵盐结晶腐蚀的风险。

(3) 提出了基于Kp、流速、NH4HS浓度等作为控制加氢空冷系统流动腐蚀的关键参数,以降低注水量、减少管束根数作为耐流动腐蚀防控策略;并以提升管束内流速、满足传热要求为目标函数,实现了传热效率校核,结果表明Ⅰ、Ⅱ系列空冷器出口平均流速分别提高了20.1%和20.3%,注水量相比于原来降低了29.2%和17.4%, 并具有较好的传热效率,大大降低了该空冷器运行及制造成本。

| [1] |

郭建华. 加氢裂化高压空冷器国产化进程简述[J]. 石油化工设备, 2009, 38(1): 62-65. GUO J H. Domestic application of hydrocrack reactor effluent cooler[J]. Petro-Chemical Equipment, 2009, 38(1): 62-65. |

| [2] |

孙彦霖, 王宽心, 偶国富, 等. 加氢空冷器NH4Cl流动沉积特性数值模拟[J]. 炼油技术与工程, 2017, 47(6): 44-49. SUN Y L, WANG K X, OU G F, et al. Numerical simulation of flow deposition of NH4Cl particles air cooler of hydrogenation unit[J]. Petroleum Refinery Engineering, 2017, 47(6): 44-49. |

| [3] |

姜爱国, 张建文, 辛亚男, 等. 加氢裂化空冷器管束多相流冲刷腐蚀数值模拟[J]. 中国腐蚀与防护学报, 2019, 39(2): 192-200. JIANG A G, ZHANG J W, XIN Y N, et al. Numerical simulation of multiphase erosion-corrosion of tubes bundles of hydrocracking air cooler[J]. Journal of Chinese Society For Corrosion and Protection, 2019, 39(2): 192-200. |

| [4] |

偶国富, 徐晓峰, 吕文超, 等. 高压空冷器入口管束内流动参数分布特性的数值模拟[J]. 石油学报(石油加工), 2019, 35(1): 111-118. OU G F, XU X F, LU W C, et al. Numerical simulation of flow parameter distribution characteristics in inlet pipes of high pressure air-coolers[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2019, 35(1): 111-118. |

| [5] |

张志宏. 原料性质对渣油加氢装置的影响及控制效果[J]. 石油炼制与化工, 2018, 49(10): 38-42. ZHANG Z H. Influence of feedstocks properties on residue hydrotreating unit and its control effect[J]. Petroleum Processing and Petrochemicals, 2018, 49(10): 38-42. |

| [6] |

ZHENG Z J, OU G F, YE H J, et al. Investigation on the deposition failure of a reactor effluent air cooler in hydrocracking unit[J]. Engineering Failure Analysis, 2016, 68: 52-63. DOI:10.1016/j.engfailanal.2016.05.005 |

| [7] |

ZHU M, SUN L, OU G F, et al. Erosion corrosion failure analysis of the elbow in sour water stripper overhead condensing reflux system[J]. Engineering Failure Analysis, 2016, 62: 93-102. DOI:10.1016/j.engfailanal.2016.01.002 |

| [8] |

JIN H Z, CHEN X P, ZHENG Z J, et al. Failure analysis of multiphase flow corrosion-erosion with three-way injecting water pipe[J]. Engineering Failure Analysis, 2017, 73: 46-56. DOI:10.1016/j.engfailanal.2016.12.005 |

| [9] |

CAYARD M S, GIESBRECHT W G, HORVATH R J, et al. Prediction of ammonium bisulfide corrosion and validation with refinery plant experience[C]//NACE, International Corrosion Conference Series. Houston: NACE International, 2006: 1-9.

|

| [10] |

American Petroleum Institute. Design, materials, fabrication, operation, and inspection guidelines for corrosion control in hydroprocessing reactor effluent air cooler (REAC) systems: API RP 932-B-2012(2014)[S]. Washington D C: API Publishing Services, 2014.

|

| [11] |

JAMES T. Design of hydroprocessing effluent washwater systems[C]//NACE, International Corrosion Conference Series. Houston: NACE International, 1998: 1-13.

|

| [12] |

MUNSON B R, CAYARD M S. Thermodynamic derivations of various ammonium salt deposition equations common to the refining industry[J]. Corrosion, 2018, 74(10): 1158-1163. DOI:10.5006/2855 |

| [13] |

偶国富, 王宽心, 谢浩平, 等. 加氢空冷系统硫氢化铵结晶规律的数值模拟[J]. 高校化学工程学报, 2013, 27(2): 354-359. OU G F, WANG K X, XIE H P, et al. Numerical simulation of ammonium hydrosulphides crystallization rules in hydrogeneration air-cooling system[J]. Chemical Engineering of Chinese Universities, 2013, 27(2): 354-359. |

| [14] |

金浩哲, 叶浩杰, 偶国富, 等. 基于偏最小二乘法的加氢换热器NH4Cl结晶温度预测模型[J]. 石油学报(石油加工), 2017, 33(6): 1176-1182. JIN H Z, YE H J, OU G F, et al. Predicting model of ammonium salt crystallization temperature based on partial least squares approach in a hydrogenation heat-exchanger[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2017, 33(6): 1176-1182. |

| [15] |

ZHU M, OU G F, JIN H Z, et al. Top of the REAC tube corrosion induced by under deposit corrosion of ammonium chloride and erosion corrosion[J]. Engineering Failure Analysis, 2015, 57: 483-489. DOI:10.1016/j.engfailanal.2015.08.022 |

| [16] |

ALVISI P P, LINS V D F C. Acid salt corrosion in a hydro-treatment plant of a petroleum refinery[J]. Engineering Failure Analysis, 2008, 15(8): 1035-1041. DOI:10.1016/j.engfailanal.2007.11.014 |

| [17] |

PIEHL R L, SINGH A, HARVEY C. Corrosion of reactor effluent air coolers[C]//NACE, International Corrosion Conference Series. Houston: NACE International, 1997: 1-9.

|

| [18] |

HORVATH R J, CAYARD M S, KANE R D. Prediction and assessment of ammonium bisulfide corrosion under refinery sour water service conditions[C]//NACE, International Corrosion Conference Series. Houston: NACE International, 2006: 1-20.

|

| [19] |

HORVATH R J, LAGAD V V, SRINIVASAN S, et al. Prediction and assessment of ammonium bisulfide corrosion under refinery sour water service conditions-part 2[C]//NACE, International Corrosion Conference Series. Houston: NACE International, 2010: 1-18.

|

| [20] |

ZHENG Z J, OU G F, YE H J, et al. Analysis on the under deposit corrosion of air cooler tubes: Thermodynamic, numerical and experimental study[J]. Engineering Failure Analysis, 2017, 79: 726-736. DOI:10.1016/j.engfailanal.2017.05.018 |

| [21] |

偶国富, 郑智剑, 金浩哲, 等. 叶片式静态混合器多相流动特性的数值分析[J]. 高校化学工程学报, 2016, 30(1): 40-47. OU G F, ZHENG Z J, JIN H Z, et al. Numerical analysis on the multiphase flow characteristics of static blade mixer[J]. Chemical Engineering of Chinese Universities, 2016, 30(1): 40-47. |

| [22] |

OU G F, WANG K X, ZHAN J L, et al. Failure analysis of a reactor effluent air cooler[J]. Engineering Failure Analysis, 2013, 31: 387-393. DOI:10.1016/j.engfailanal.2013.02.025 |

| [23] |

VALEH-E-SHEYDA P, RASHIDI H. Inhibition of corrosion in amine air cooled heat exchanger: Experimental and numerical study[J]. Applied Thermal Engineering, 2016, 98(1): 1241-1250. |

| [24] |

SRINIVASAN S, YAP KM, HORVATH Ret al. Prediction and assessment of ammonium bisulfide corrosion under refinery sour water service conditions-Part3[C]//NACE, International Corrosion Conference Series. Houston: NACE International, 2017: 4349-4364.

|

| [25] |

O U, G F, JIN H Z, XIE H P, et al. Prediction of ammonium salt deposition in hydroprocessing air cooler tubes[J]. Engineering Failure Analysis, 2011, 18: 1458-1464. DOI:10.1016/j.engfailanal.2011.04.011 |

| [26] |

YAN X, SUN J, MENG Y. Experimental insight into the chemical corrosion mechanism of copper with an oil-in-water emulsion solution[J]. RSC Advances, 2018, 8(18): 9833-9840. DOI:10.1039/C8RA00432C |

| [27] |

YANG Y, GUO J, REN B, et al. Oil-water flow patterns, holdups and frictional pressure gradients in a vertical pipe under high temperature/pressure conditions[J]. Experimental Thermal and Fluid Science, 2019, 100(1): 271-291. |

| [28] |

KAIN V. Flow accelerated corrosion: forms, mechanisms and case studies[J]. Procedia Engineering, 2014, 86: 576-588. DOI:10.1016/j.proeng.2014.11.083 |

| [29] |

PRASAD M, GOPIKA V, SRIDHARAN A, et al. Pipe wall thickness prediction with CFD based mass transfer coefficient and degradation feedback for flow accelerated corrosion[J]. Progress in Nuclear Energy, 2018, 107: 205-214. DOI:10.1016/j.pnucene.2018.04.024 |

| [30] |

SUN L, ZH UM, OU G F, et al. Corrosion investigation of the inlet section of REAC pipes in the refinery[J]. Engineering Failure Analysis, 2016, 66: 468-478. DOI:10.1016/j.engfailanal.2016.05.009 |

| [31] |

王宽心.石化系统铵盐结晶沉积预测及腐蚀规律研究[D].杭州: 浙江理工大学, 2014. WANG K X. Ammonium salt crystal deposition prediction and corrosion behavior of petrochemical system[D]. Hangzhou: Zhejiang Sci-tech University, 2014. http://d.wanfangdata.com.cn/thesis/Y2551565 |