2. 西南石油大学 化学化工学院,四川 成都 610500;

3. 中化重庆涪陵化工有限公司,重庆 408100

2. School of Chemistry and Chemical Engineering, Southwest Petroleum University, Chengdu 610500, China;

3. Sinochem Fuling Chongqing Chemical Industry Co., Ltd., Chongqing 408100, China

乙酸乙酯和正己烷在医药、橡胶、油漆等领域应用广泛,常作为有机溶剂大量使用, 如在压敏胶带制造使用的溶剂为乙酸乙酯,诺氟沙星微囊的研制使用的溶剂为正己烷[1]。在医药行业中,生产过程往往会形成乙酸乙酯-正己烷的废溶液,为保护环境和节约资源,都需要对乙酸乙酯-正己烷废液进行回收利用。乙酸乙酯和正己烷能够形成最低共沸物,其共沸温度为65.2℃,共沸组成为乙酸乙酯39.0%(wt),正己烷61.0%(wt)[2]。普通精馏无法实现乙酸乙酯-正己烷共沸体系的高纯度分离,需要采用特殊精馏工艺来对其进行分离。

目前,分离乙酸乙酯-正己烷的方法主要有萃取精馏、共沸精馏、间歇共沸精馏三种。杨文东等[3]采用N, N-二甲基甲酰胺作为萃取剂进行萃取精馏;黄丽红等[4]采用N-甲基吡咯烷酮作为萃取剂进行萃取精馏;叶青等[5]用丙酮作为共沸剂进行共沸精馏;白鹏等[6]对乙酸乙酯-正己烷的间歇共沸精馏进行了探究。其中萃取精馏需要加入萃取剂,并且存在萃取剂难回收和分离能耗高等问题[7, 8];共沸精馏步骤繁琐,不易工业化。变压精馏具有操作工艺简单并且不需要引入第三组分等优点,因此变压精馏在分离二元共沸物方面得到了广泛应用[9~17]。现阶段鲜有针对变压精馏分离乙酸乙酯-正己烷体系的研究,基于乙酸乙酯-正己烷共沸体系的压力敏感性及变压精馏的优点,本文了采用变压精馏工艺对该物系进行分离。

本文采用变压精馏分离乙酸乙酯-正己烷共沸物,并基于年度总费用(Total annual cost,TAC)最小对流程进行了优化。通过对流程操作性能的探究,考察了控制方案的抗扰动能力,针对目前变压精馏过程中两塔控制变量与回路选择困难的问题,在稳态模拟工艺最优的基础上,重点分析了不同动态控制方案的动态特性,对于解决变压精馏的运行性能与控制指标问题具有一定的参考价值。

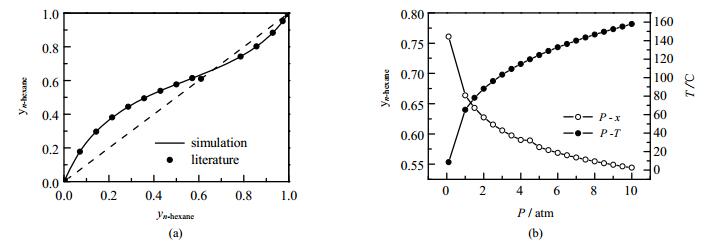

2 变压精馏的稳态模拟与优化 2.1 工艺可行性论证热力学模型的选择对稳态模拟结果有重要影响[16~18]。本文通过对该体系共沸点和共沸组成的实验值和模拟值进行比较,发现NRTL模型计算的共沸点偏差为0.108%,共沸组成偏差也在工程允许误差范围内[18]。说明在进行稳态模拟时,可以选用该模型来计算乙酸乙酯和正己烷的气液相平衡性质。

图 1(a)是压力为1 atm时,乙酸乙酯-正己烷体系的气液平衡实验数据与模拟数据的比较,从该图中可以看出NRTL模型可以较好地关联乙酸乙酯和正己烷的气液平衡性质。图 1(b)是该体系中乙酸乙酯的含量和共沸温度受压力的影响情况,从该图中可以看出乙酸乙酯-正己烷的共沸组成随压力变化比较敏感,当压力从0.1 atm增加至10 atm,共沸组成中正己烷的质量分数由76.1%降到54.42%,该组分的变化为21.68%。说明该体系的压敏性很强,可以采用变压精馏的方法进行分离。

|

图 1 乙酸乙酯/正己烷体系的相图 Fig.1 Phase diagrams of ethyl acetate/n-hexane system (a) x-y diagram at 1 atm (b) effect of pressure on composition and temperature |

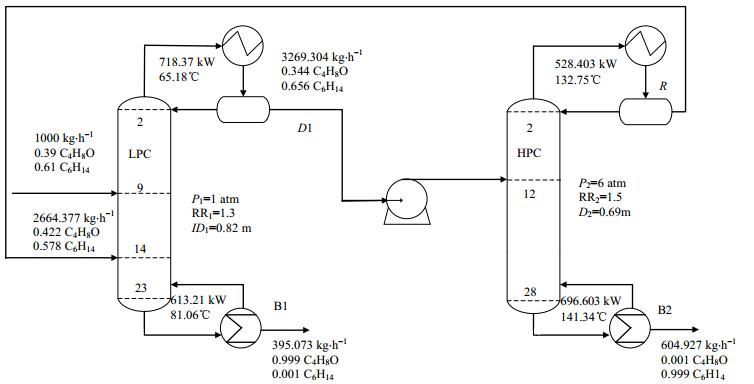

基于经济费用模型,确定变压精馏分离乙酸乙酯和正己烷共沸物的精馏序列为低压/高压组合。其流程描述为:乙酸乙酯和正己烷的废液和高压塔塔顶循环物流一起进入低压塔进行一次精馏,低压塔塔底采出乙酸乙酯产品,塔顶混合蒸汽经冷凝后部分回流,部分经泵加压输送至高压塔进行二次精馏;高压塔塔底采出正己烷产品,塔顶混合蒸汽经冷凝后部分回流,部分输送至低压塔继续进行分离。拟分离的物料参数:进料量1000 kg·h-1,其中,乙酸乙酯和正己烷的质量分数分别为39%和61%,进料温度为25℃;低压塔/高压塔(LPC/HPC)的操作压力组合为1 atm和6 atm。规定乙酸乙酯和正己烷的产品纯度不低于(质量分数)99.9%。

在优化变压精馏分离乙酸乙酯-正己烷过程时,以TAC最小为目标,采用序贯迭代法来优化操作参数:两塔的理论板数(NT1,NT2)、物料进料位置(NF1,NF2,NR)和回流比(RR1,RR2)。在优化过程中,以低压塔回流比(RR1)作为内层迭代循环,高低压塔塔板数(NT2,NT1)为外层迭代循环,由内到外进行全局序贯迭代优化。在计算TAC时,主要采用Luyben提供的精馏塔系统设计经济核算模型,塔器主要采用板式塔[8, 10]。经优化后得到变压精馏的工艺流程图如图 2所示。

|

图 2 优化后的变压精馏工艺流程 Fig.2 The optimal flowsheet of the pressure swing distillation process |

精馏工艺设计完成后,选择合适的控制结构对精馏系统的稳定运行至关重要,合适的控制结构能够使系统在扰动影响下迅速恢复到原有状态或达到原分离要求。近年来,不少研究者对变压精馏的动态特性进行了研究和探讨[19~25]。Zhu等[26]对采用变压精馏分离甲苯/乙醇二元共沸体系的工艺进行了模拟,并利用动态模拟进一步分析了其动态特性。Luyben等[27]研究了热集成变压精馏分离甲醇-三甲氧基硅烷二元共沸物的控制方案。本文利用Aspen Dynamics软件,对乙酸乙酯-正己烷二元共沸体系的变压精馏分离工艺的不同控制结构的动态特性进行了探索和研究。通过引入±20%进料流量与±10%正己烷摩尔分数进料组成扰动[21, 22, 26],探究所建的不同控制结构的动态特性,进而分析得出能够实现相对稳健控制的控制结构。

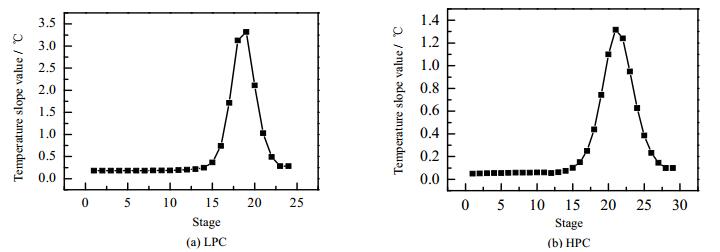

3.1 温度控制板的选择温度控制板的选择对工艺控制结构有重要影响[28]。温度检测器通过检测灵敏板的温度变化,将信号传送给温度控制器,温度控制器再将信号传送给执行器以改变操作变量实现过程的控制[29]。温度控制器的选择方法主要有斜率判据、灵敏度判据、奇异值分解判据、恒定温度判据、产品变化最小判据五种方法[30, 31]。因斜率判据法最为常用且相对容易,故采用斜率判据作为变压精馏工艺中温度灵敏板的选择依据。图 3给出了乙酸乙酯-正己烷体系塔板温度斜率分布图。从图中可以看出,LPC和HPC中温度斜率值最大的为第19和第21块塔板。因此,根据斜率判据准则分别选择第19块和第21块塔板作为低、高压塔的温度控制板。

|

图 3 两塔的塔板温度斜率分布图 Fig.3 Temperature slope profiles for two columns |

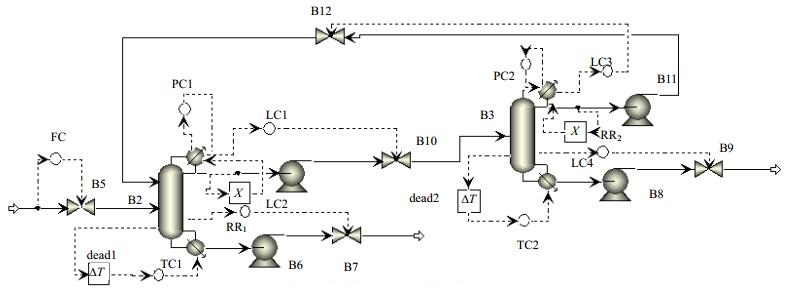

图 4给出了变压精馏分离乙酸乙酯-正己烷工艺的基本控制结构。该控制结构主要由压力控制、流量控制、液位控制和温度控制等控制点组成,具体描述如下:

|

图 4 变压精馏工艺的基础控制结构 Fig.4 Basic control structure for the pressure swing distillation process |

(1) 进料为流量控制(反向作用),设定值为1000 kg·h-1;

(2) LPC和HPC塔的回流罐液位由两塔塔顶采出流量控制(正向作用),设定值分别为1.27 m和1.31 m,塔釜液位由两塔塔底采出流量控制(正向作用),设定值分别为1.18 m和1.57 m;

(3) LPC和HPC塔的压力分别通过操纵两塔冷凝器的热移除速率来控制(反向作用),设定值分别为1.00 atm和6.00 atm;

(4) HPC塔中第21块板温度通过操纵HPC再沸器热负荷输入量控制(反向作用),设定值为136.40℃;

(5) LPC塔中第19块板温度通过操纵LPC再沸器热负荷输入量控制(反向作用),设定值为74.10℃。

在基础控制结构中,采用Luyben推荐的经验值,流量控制器设置增益KC为0.5,积分时间τI为0.3 min;压力控制器设置为KC=20,τI=12 min;液位控制器只需要比例控制,将其设置为KC=2,τI=9999 min;在每个温度控制回路中加入一个1 min的滞后时间[20],其KC和τI则需通过Tyreus-Luyben调谐方法确定,最终TC1设置为KC=1.86,τI=10.56 min,TC2设置为KC=6.56,τI=9.24 min。

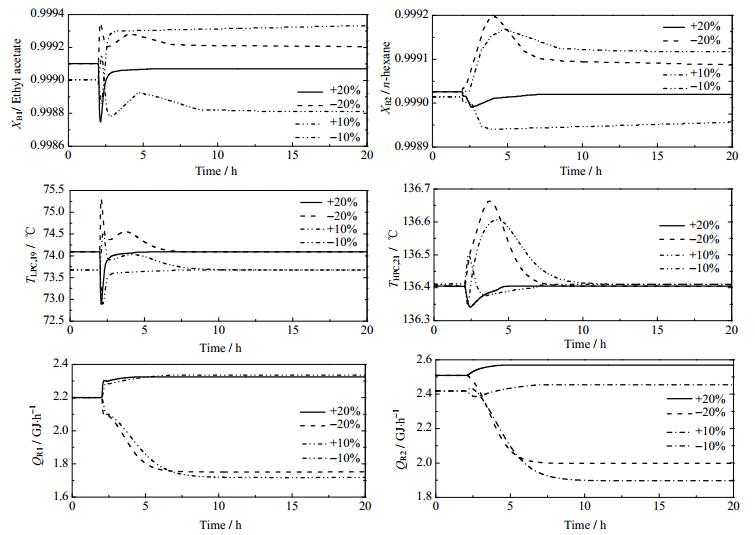

控制结构对产品纯度控制能力是判断其控制效果的重要标准[19],可通过进料流量扰动和进料组成扰动来考察和分析控制结构的动态性能。在进料流量变化±20%、进料中正己烷摩尔分数变化±10%时,基础控制结构中两塔产品纯度、灵敏板温度和再沸器热负荷的动态响应如图 5所示。扰动在第2 h被引入,系统运行至第20 h结束。当进料流率增加20%时,乙酸乙酯和正己烷产品纯度均能迅速达到新的稳态,但都与设定值99.9%有一定差距。而进料流率减少20%时,产品纯度也与设定值有一定的差距,且响应时间较长,约在4 h后达到新的稳态。进料组分干扰引入后,产品纯度均不能恢复至设定值,响应时间也较长。因此,基础控制结构不能有效处理进料流率和组分干扰,需要对控制结构进一步研究。

|

图 5 基础控制结构的动态响应 Fig.5 Dynamic responses of the basic control structure ±20% feed flowrate disturbances, ±10% feed composition disturbances |

由基本控制结构的动态响应可知,若只通过高压塔温度控制器检测灵敏板温度调整再沸器热负荷输入量,则无法很好地控制产品的纯度,需要对控制结构进一步研究。比例控制可以提高控制过程的响应速度[32],使控制结构更加稳健,考虑在基础控制结构上加入QR/F比例控制结构,即在低压塔和高压塔分别添加再沸器与进料流量比值(QR1/F、QR2/F)控制回路。由于两个温度控制器的控制回路均发生改变,需要对两个温度控制器进行重新调谐。TC1最终计算得出的参数为:KC=2.22,τI=10.56 min,TC2最终计算得出的参数为:KC=5.31,τI =10.56 min。作为典型的前馈/系统反馈联用的控制结构,QR/F比例与温度控制器联用,温度控制器的输出信号同时也是比例控制器的输入信号,TC1和TC2的输出数值由基础控制结构的再沸器热负荷值2.1998 GJ·h-1和2.5096 GJ·h-1,改变为0.0022和0.0025。具体的控制结构如图 6所示。

|

图 6 变压精馏工艺的QR/F比例控制结构 Fig.6 QR/F ratio control structure for the pressure swing distillation process |

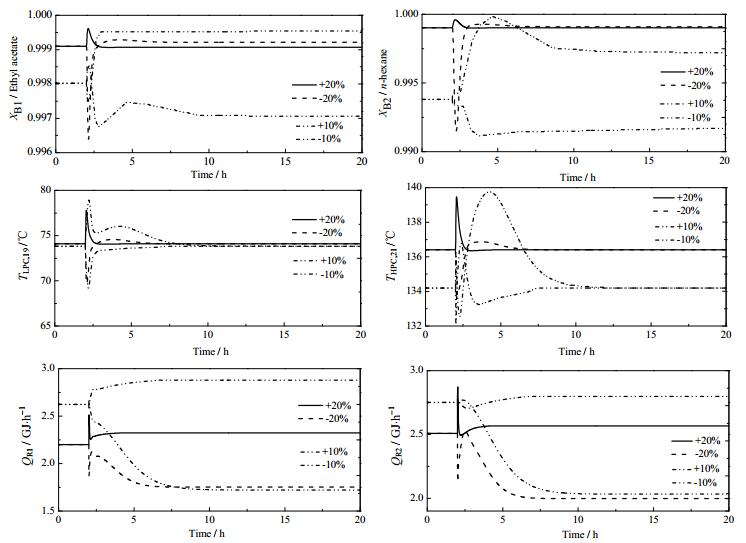

在添加进料流量和组分扰动后,改进的QR/F比例控制结构的动态响应如图 7所示。对于进料流率扰动,低压塔的乙酸乙酯产品和高压塔的正己烷产品的纯度均维持在其规定值99.9%之上,并且响应时间大幅度缩短,在1 h内即可达到稳态。对于-10%进料组分干扰,乙酸乙酯和正己烷的纯度也有一定改善,新稳态中均可以达到99.9%以上。对于+10%进料组分干扰,乙酸乙酯能在新稳态中达到99.9%以上,而正己烷的纯度仍然不能保持在期望值之上。与基础控制结构相比,QR/F比例控制结构的优势在于产品纯度和响应时间的提高,但在进料组分干扰中仍然不能使保持正己烷产品纯度在期望值之上。

|

图 7 QR/F比例控制结构的动态响应 Fig.7 Dynamic responses of QR/F ratio control structure ±20% feed flowrate disturbances, ±10% feed composition disturbances |

为了克服QR/F比例控制不能有效控制正己烷纯度的缺陷,进一步提高精馏系统的抗干扰能力,在QR/F比例控制结构的基础上开发了组分-温度串级控制结构。组分-温度串级控制的控制结构如图 8所示。在该控制结构中,测量高压塔塔底物流中正己烷的浓度(初始稳态浓度为0.999),然后传送到组分控制器CC2中作为输入信号,CC2的输出信号是温度控制器TC2的设定值136.4℃,温度控制器TC2仍然是利用第21块板的温度调整塔底再沸器QR2。同时,温度控制器滞后时间设置为1 min,组成控制器需加入一个3 min的滞后时间。由于控制结构的改变,需对组分控制器和温度控制器使用Tyreus-Luyben调谐方法进行重新调谐,TC1和CC2最终计算得出的参数分别为KC=1.99,τI = 11.88 min和KC=2.69,τI= 29.04 min。

|

图 8 变压精馏工艺的组分-温度串级控制结构 Fig.8 Composition-temperature cascade control structure for the pressure swing distillation process |

组分-温度串级控制结构对进料中流量扰动的响应情况如图 9所示。对于进料流率干扰,乙酸乙酯和正己烷产品纯度的动态响应与QR/F比例控制结构的几乎相同,均能使乙酸乙酯和正己烷产品纯度维持在设定值99.9%。对于进料组分干扰,由于组分控制器的加入,高压塔的正己烷产品能在一定时间内恢复至设定值,低压塔乙酸乙酯产品虽不能恢复至设定值,但纯度也可以达到99.9%以上,均满足分离要求。综上,该组成-温度串级控制能够克服变压精馏分离乙酸乙酯-正己烷工艺的温度控制的缺陷,增强控制系统的抗干扰能力,对产品纯度实现相对稳健的控制。

|

图 9 组分-温度串级控制结构的动态响应 Fig.9 Dynamics responses of the composition-temperature cascade control structure ±20% feed flowrate disturbances, ±10% feed composition disturbances |

基于TAC最小,采用序贯迭代法对变压精馏分离乙酸乙酯-正己烷工艺进行了模拟与优化,得到了最佳工艺条件。在最优工艺的基础上,采用动态模拟软件Aspen Dynamics分别检验了基础控制结构、QR/F比例控制结构、组分-温度串级控制结构的控制性能。结果表明,在发生进料流量和进料组成扰动时,基本控制结构无法维持乙酸乙酯和正己烷产品纯度于设定值99.9%。为了提高基础控制结构的动态控制性能,在基础控制结构的基础上引入了QR/F比例控制结构,其动态响应说明QR/F比例控制结构能够有效地处理进料流量扰动的影响,产品纯度始终保持在99.9%上,并且响应时间大幅缩短,不到1 h即能达到稳定,但其在处理进料组分干扰时稍显不足,高压塔塔底正己烷产品纯度未能保证在期望值之上。为此,研究了组分-温度串级控制的动态特性,其结果表明组分-温度串级控制结构能够有效地改善进料组分扰动对正己烷纯度的影响,使其始终保持在99.9%上。综上,变压精馏工艺可以有效的分离乙酸乙酯和正己烷的共沸物,其中,QR/F比例控制与组分温度串级控制方案联用能够实现对变压精馏分离乙酸乙酯-正己烷系统的稳健控制。

符号说明:

|

|

| [1] | LI Ke-xie(李克燮), WAN Bang-ting(万邦廷). Solvent recovery(溶剂回收)[M].Beijing(北京): Ordnance Industry Press(兵器工业出版社), 1991. |

| [2] | CHENG Neng-lin(程能林). Solvent handbook(溶剂手册)[M].Beijing(北京): Chemical Industry Press(化学工业出版社), 2015. |

| [3] | YANG Wen-dong(杨文东), YUAN Shen-feng(袁慎峰), CHEN Zhi-rong(陈志荣), et al. Simulation of extraction process of ethyl acetate-n -hexane extraction(乙酸乙酯-正己烷萃取精馏过程的模拟计算)[J]. Computer & Applied Chemistry(计算机与应用化学) , 2012, 29(8): 955-958. |

| [4] | HUANG Li-hong(黄丽红), HAN Shu-cui(韩淑萃). Study on the process simulation of separation of ethyl acetate and n-hexane by extractive distillation(萃取精馏分离乙酸乙酯和正己烷的过程模拟)[J]. Guangdong Chemical Industry(广东化工) , 2012, 39(11): 64-65. DOI:10.3969/j.issn.1007-1865.2012.11.034. |

| [5] | YE Qing(叶青), XIAO Guo-dong(肖国栋). Study on Simultaneous separation of n-hexane and ethyl acetate by azeotropic distillation(共沸精馏分离正已烷和乙酸乙酯的模拟研究)[J]. Journal of Changzhou University(常州大学学报) , 2010, 22(2): 31-33. |

| [6] | BAI Peng(白鹏), ZHU Liang-wei(朱良伟), LI Xiao-feng(李晓峰), et al. Study on separation of entrainer by intermittent azeotropic distillation of n-hexane and ethyl acetate(正己烷和乙酸乙酯间歇共沸精馏分离共沸剂的研究)[J]. Petrochemicals(石油化工) , 2006, 35(1): 37-41. |

| [7] | SHI Yun-hai(施云海), ZHANG Yan(张岩), TU Jin-lin(涂晋林). Separation of methanol and dimethyl carbonate azeotropic mixture(甲醇与碳酸二甲酯恒沸物的萃取精馏分离)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 1999, 13(3): 211-216. |

| [8] | ZHANG Song-hong(张颂红), YAO Ke-jian(姚克俭), YAO Di(姚笛), et al. Selection of compound solvent and experimental study for extractive distillation of isopropanol-water system(异丙醇-水萃取精馏的复合溶剂选择和实验研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2008, 22(3): 407-411. |

| [9] | KONG Peng(孔鹏), GAO Rui-chang(高瑞昶). Simulation and optimization of separation of methanol-acetone by pressure distillation(变压精馏分离甲醇-丙酮的工艺模拟及优化)[J]. Progress in Chemical Industry(化工进展) , 2013, 32(11): 2583-2587. |

| [10] | Luyben W L. Comparison of extractive distillation and pressure-swing distillation for acetone/chloroform separation[J]. Computers & Chemical Engineering , 2013, 50(8): 1-7. |

| [11] | Modla G, Lang P. Removal and recovery of organic solvents from aqueous waste mixtures by extractive and pressure swing distillation[J]. Computer Aided Chemical Engineering , 2012, 30(35): 637-641. |

| [12] | Luyben W L. Pressure-swing distillation for minimum-and maximum-boiling homogeneous azeotropes[J]. Industrial & Engineering Chemistry Research , 2012, 51(33): 10881-10886. |

| [13] | Lee J, Cho J, Kim D M, et al. Separation of tetrahydrofuran and water using pressure swing distillation:modeling and optimization[J]. Korean Journal of Chemical Engineering , 2011, 28(2): 591-596. DOI:10.1007/s11814-010-0467-1. |

| [14] | Mulia-Soto J F, Flores-Tlacuahuac A. Modeling, simulation and control of an internally heat integrated pressure-swing distillation process for bioethanol separation[J]. Computers & Chemical Engineering , 2011, 35(8): 1532-1546. |

| [15] | Mu Oz R, Mont N J, Burguet M C, et al. Separation of isobutyl alcohol and isobutyl acetate by extractive distillation and pressure-swing distillation:Simulation and optimization[J]. Separation and Purification Technology , 2006, 50(2): 175-183. DOI:10.1016/j.seppur.2005.11.022. |

| [16] | Phimister J R, Seider W D. Semicontinuous, pressure-swing distillation[J]. Industrial & Engineering Chemistry Research , 2000, 39(1): 122-130. |

| [17] | Huang K, Shan L, Zhu Q, et al. Adding rectifying/stripping section type heat integration to a pressure-swing distillation (PSD) process[J]. Applied Thermal Engineering , 2008, 28(8-9): 923-932. DOI:10.1016/j.applthermaleng.2007.07.003. |

| [18] | WEN Zhi-jian (温志坚). Simulation and optimization of continuous distillation of ethyl acetate-n-hexane system (乙酸乙酯-正己烷二元体系连续精馏模拟与优化) [D]. Hangzhou (杭州): Journal of Zhejiang University of Technology (浙江工业大学), 2015. http://d.wanfangdata.com.cn/Periodical/shihjs201612003 |

| [19] | Li Y, Xu C. Pressure-Swing Distillation for Separating Pressure-Insensitive Minimum Boiling Azeotrope Methanol/Toluene via Introducing a Light Entrainer:Design and Control[J]. Industrial & Engineering Chemistry Research , 2017, 56(14): 4017-4037. |

| [20] | Li C, Song Y, Fang J, et al. Separation process of butanol-butyl acetate-methyl isobutyl ketone system by the analysis to residual curve and the double effect pressure-swing distillation[J]. Chinese Journal of Chemical Engineering , 2017, 25(3): 274-277. DOI:10.1016/j.cjche.2016.08.011. |

| [21] | Luo B, Feng H, Sun D, et al. Control of fully heat-integrated pressure swing distillation for separating isobutyl alcohol and isobutyl acetate[J]. Chemical Engineering and Processing:Process Intensification , 2016, 110(9): 9-20. |

| [22] | Zhang Z, Zhang Q, Li G, et al. Design and control of methyl acetate-methanol separation via heat-integrated pressure-swing distillation[J]. Chinese Journal of Chemical Engineering , 2016, 24(11): 1584-1599. DOI:10.1016/j.cjche.2016.06.013. |

| [23] | Wang Y, Zhang Z, Zhang H, et al. Control of heat integrated pressure-swing-distillation process for separating azeotropic mixture of tetrahydrofuran and methanol[J]. Industrial & Engineering Chemistry Research , 2015, 54(5): 1646-1655. |

| [24] | Luyben W L. Methanol/trimethoxysilane azeotrope separation using pressure-swing distillation[J]. Industrial & Engineering Chemistry Research , 2014, 53(13): 5590-5597. |

| [25] | Wang Y, Cui P, Zhang Z. Heat-integrated pressure-swing-distillation process for separation of tetrahydrofuran/methanol with different feed compositions[J]. Industrial & Engineering Chemistry Research , 2014, 53(17): 7186-7194. |

| [26] | Zhu Z, Wang L, Ma Y, et al. Separating an azeotropic mixture of toluene and ethanol via heat integration pressure swing distillation[J]. Computers & Chemical Engineering , 2015, 76(3): 137-149. |

| [27] | Luyben W L. Control of a Heat-integrated pressure-swing distillation process for the separation of a maximum-boiling azeotrope[J]. Industrial & Engineering Chemistry Research , 2014, 53(46): 18042-18053. |

| [28] | Liang S, Cao Y, Liu X, et al. Insight into pressure-swing distillation from azeotropic phenomenon to dynamic control[J]. Chemical Engineering Research and Design , 2017, 117(1): 318-335. |

| [29] | ZHANG Zhen (张震). Optimization and control strategy of separation of n-heptane-isobutanol azeotrope by variable pressure distillation (变压精馏分离正庚烷—异丁醇共沸物的工艺优化与控制策略) [D]. Qingdao (青岛): University of Science and Technology (青岛科技大学), 2016. http://d.g.wanfangdata.com.cn/Thesis_D845990.aspx |

| [30] | Luyben W L. distillation design and control using aspen simulation[M].New Jersey: John Wiley & Sons, Inc, 2006. |

| [31] | LIU Li-xin(刘立新), LI Lu-ming(李鲁闽), LIU Gui-li(刘桂丽), et al. Simulation and control of separation of dimethyl carbonate-methanol azeotrope system(碳酸二甲酯-甲醇共沸体系分离的模拟与控制)[J]. Progress in Chemical Industry(化工进展) , 2017, 36(3): 852-862. |

| [32] | Luyben M L, Luyben W L. Essentials of process control[M].New York: McGraw-Hill, 1997. |