2. 山东省城乡规划设计研究院,山东 济南 250013;

3. 山东大学 动力工程及工程热物理博士后科研流动站,山东 济南 250061

2. Shandong Urban and Rural Planning and Design Institute, Jinan 250013, China;

3. Power Engineering and Engineering Thermal Physics Postdoctoral Research Station, Shandong University, Jinan 250061, China

微化工技术可以优化设备性能,降低能耗及物耗,与传统化工技术相比有明显优势[1-3]。由于装置小型化,该技术可以大幅度提高传质/传热速率,具有容易控制流态的优点[4]。微通道是微化工技术的主要组成部分,常见的流动为气-液[5-7]与液-液[8-10]两相流,而液-液两相流在硝化、萃取、聚合和药物化学等方面具有重要的应用价值[11]。液滴尺寸的精确操控是微流控技术研究的关键[12],例如Zhu等[13-15]、王晓军等[10]、Yao等[8]利用实验或数值模拟的方法,分析微通道内两相流动特性。当通道壁面未完全湿润时,挤压机制向剪切机制转换的临界毛细管数减小。液滴长度与流量比呈线性关系,与毛细管数呈幂率关系。

文献中对平直微通道液滴的规律研究较多,对于复杂微通道结构的研究仍有不足。Yin等[16]实验分析内含挡板的T型微通道的气泡流动特性,指出流型主要有泰勒泡状流、泰勒流、破裂泰勒流。折流板微通道内气泡流经折流板区域时,经历挤压、伸长、变形、加速、甚至破裂的动态演化过程。Park等[17-18]采用新型多级多孔分馏(multi-orifice flow fractionation,MOFF)的微流控方法,利用一系列收缩/扩张微通道中产生的惯性升力和动量变化诱导的惯性力,对不同尺寸的微球实现连续分离。Bhagat等[19]利用惯性微流体处理稀释血液的高通量尺寸分离方法,以高吞吐量和高分辨率的优势从血液中成功分离出稀有细胞。对于扇形凹穴型微通道,夏国栋等[20-22]利用数值模拟方法指出在较大雷诺数条件下,扇形凹穴型微通道的流动与传热可归结为边界层的破坏、喷射节流效应及层流滞止区的相互作用。目前对于液滴在凹穴型微通道中,液滴的长度、形状的变化、流型的转变研究还不够深入。本文以质量分数为0.5%十二烷基硫酸钠(sodium dodecyl sulfate,SDS)的蒸馏水为连续相,硅油为离散相,分析凹穴微通道内两相液滴长度、形状及流型的变化规律,并提出凹穴型通道内流型的判定依据。

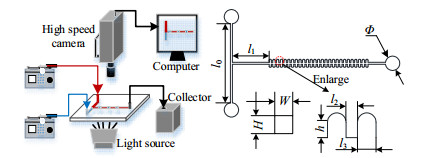

2 实验系统如图 1所示为T型凹穴微通道液-液两相流实验系统示意图。实验系统主要包括3个部分:微量原料输送及废液收集系统、T型微通道实验测试系统、数据采集系统。离散相和连续相由2台微量注射泵(型号分别LSP02-1B和LSP01-1A)驱动注入实验段。微通道采用雕刻机对亚克力玻璃平板精密加工获得,微槽道芯片与盖板通过螺栓密封连接。微通道分为两部分:长度为l1=7.5 mm的平直段、直通道两侧间隔l2=290 μm加工一个l3 × h = 470 μm× 390 μm的凹穴段。T型微通道截面形状为矩形,截面尺寸为W × H = 500 μm × 415 μm,详细的尺寸见表 1。高速摄像机与电脑相连,并与实验段垂直放置,通过100 W的背光源提供所需的光照强度,用于清晰捕捉微通道内液-液两相流型。

|

图 1 实验系统示意图 Fig.1 Schematic diagram of the experimental setup |

|

|

表 1 凹穴型微通道结构尺寸 Table 1 Structural parameters of the microchannel with reentrant cavities |

实验过程中,硅油为离散相,添加质量分数为0.5% SDS的蒸馏水为连续相。流体黏度由乌氏黏度计(LVDV-II,Brookfield,USA)测量,离散相与连续相黏度分别为μd= 0.01 Pa·s和μc= 0.000 92 Pa·s。连续相与离散相间的表面张力由表面张力仪(Dataphysics,Germany,DCAT11EC)获得,其值为σ = 0.011 8 N·m-1。本文采用矩阵实验室(Matlab)中的Canny算法处理微通道内两相流动不同时刻的图像,获得液滴形状和液滴长度Ld。

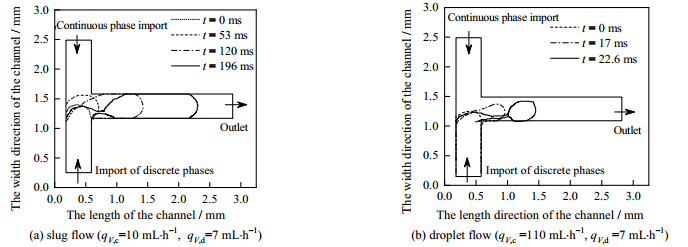

3 实验结果与讨论 3.1 平直段内微液滴长度变化规律本文实验中,连续相与离散相体积流量变化范围分别为qV, c= 5 ∼ 200 mL·h-1,qV,d = 1∼ 9 mL·h-1,平直段内对应的流型主要是弹状流和滴状流。图 2为2种流型下液滴形成过程的示意图。由图可知,2种流型下液滴的形成位置及形成时间有明显差异。图 2(a)中液滴形成过程分为2个阶段:填充阶段和挤压阶段[23]。对于填充阶段(t = 0 ~ 53 ms),液滴伸出长度与通道宽度相近。对于挤压阶段(t = 53 ~ 196 ms),随着离散相填充通道直至几乎占据整个通道,压差在液滴上、下游的液相间逐渐增大。当压差力的不稳定作用克服表面张力的稳定作用时,两相界面被拉伸、断裂,形成周期性的弹状液滴[13]。滴状流的形成过程如图 2(b),当t = 0 ~ 17 ms,离散相占据部分通道,对连续相的流动产生阻塞作用。界面张力与剪切力对液滴破裂的作用相反,界面张力保持两相界面相对稳定。由于连续相流量较大,两相剪切力占主导作用,两相界面快速拉伸、破裂形成滴状液滴。从图(a)、(b)对比可得,弹状流的形成时间远高于滴状流。

|

图 2 液滴形成过程 Fig.2 Formation processes of droplets |

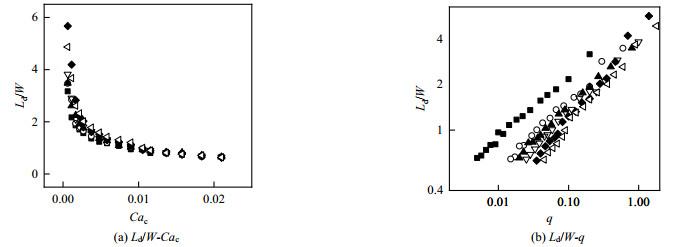

液-液两相流量是影响微通道内液滴尺寸的重要因素[24],液滴的无量纲长度Ld/W随两相流量比q、连续相毛细管数Cac的变化规律如图 3所示。其中q与Cac的表达式如下:

|

图 3 Ld/W随着q与Cac的变化规律 Fig.3 Effects of q and Cac on Ld/W ■ qV, d= 1 mL·h-1 ○ qV, d = 3 mL·h-1 ▲ qV, d = 4 mL·h-1 ▽ qV, d = 5 mL·h-1 ◆ qV, d = 7 mL·h-1 △ qV, d = 9 mL·h-1 |

| $ q = \frac{{{q_{V, \rm d}}}}{{{q_{V, \rm c}}}} $ | (1) |

| $ C{a_\rm c} = \frac{{\frac{{\left( {{q_{V, \rm c}} + {q_{V, \rm d}}} \right)}}{{W \times H}} \times {\mu _\rm c}}}{\sigma } $ | (2) |

由图 3可知,Ld /W随着q的增大逐渐增大,随着Cac增大逐渐减小。当q一定时,Ld/W随着qV, d的减小而逐渐增大。对于液-液两相流来说,两相密度差所产生的惯性力作用较小,因此液滴形成主要靠表面张力、黏性剪切力及压差的共同作用。随着Cac的增大、q的减小,液滴的形成从挤压模式逐渐转变为剪切模式,液滴的长度逐渐减小。当Cac < 0.005,Ld/W > 1.5时,通道内两相流在挤压模式下形成弹状液滴。此时Cac较小,两相之间的速度差较小,剪切力较弱。在持续增大的压差力与界面张力作用下,两相界面挤压、拉伸、断裂,形成弹状液滴。当0.005 < Cac < 0.01时,通道内为过渡流。过渡模式下,新液滴会对连续相的流动产生部分或者暂时阻塞作用,液滴破裂动力从压差力与界面张力共同作用转化为压差力与黏性剪切力共同作用。Glawdel等[25]通过实验确定了过渡阶段中,液滴形成的3个连续阶段:滞后、填充和收缩。后2个阶段与挤压阶段相似,而初始滞后阶段的特征是在前一个液滴被夹断后,界面向离散相入口通道后退。

当Cac > 0.01,Ld/W < 1,通道内两相流在剪切模式下形成滴状液滴。当Cac > 0.01,增大qV,d对Ld/W的影响较弱。随着qV,c增大,连续相与离散相之间的速度差增大,剪切作用逐渐增强。当剪切力的拖拽作用足以克服界面张力的稳定作用时,离散相快速破裂形成微液滴。

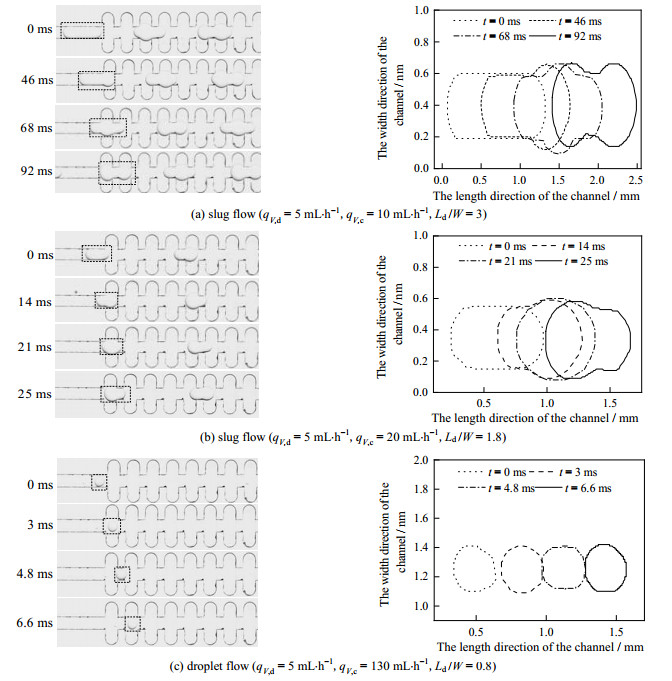

3.2 凹穴段内液滴形状变化特点图 4为3种典型实验工况下,液滴在凹穴段内形状变化的示意图,其中3幅图对应的直通道内Ld/W分别为3、1.8、0.8。如图 4(a),当t = 0 ~ 46 ms时,随着液滴进入凹穴通道,由于流道增大使其运动速度降低,液滴头部逐渐膨胀直至最大。在t = 46 ~ 68 ms时,液滴经过凹穴结构时,中间区域会发生膨胀。当t = 92 ms时,液滴的头部和尾部都处于膨胀状态。随着时间的推移,液滴形状在凹穴型结构内周期性变化。随着连续相流量的增加,液滴形状变化如图 4(b)。液滴进入矩形通道头部逐渐膨胀。在表面张力稳定两相界面的作用下,液滴逐渐膨胀为扁平的饼形。图 4(c)所示,随qV, c进一步增大,液滴长度小于通道宽度。液滴通过凹穴通道时,形状基本无变化。由此可得,不同长度的液滴在凹穴型通道内形状变化明显不同。随着连续相流量的增加,凹穴通道对液滴形状变化的影响逐渐减小。液滴在凹穴型通道中不断膨胀与收缩,对周围流场起到扰动作用,对于两相之间的传质、传热起到强化作用。

|

图 4 液滴形状变化过程 Fig.4 Evolution of droplet shapes |

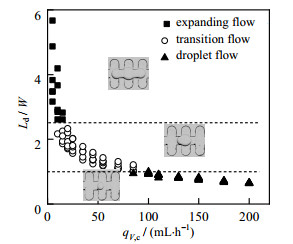

在凹穴型通道内,液滴受通道结构的影响,不断膨胀与收缩。在离散相与连续相流量的影响下,液滴呈现不同的形状。如图 5所示,依据Ld/W判定凹穴型通道内液滴流型,主要有膨胀流、过渡流及滴状流。当Ld/W > 2.5,液滴在凹穴型通道内占据2个及2个以上的矩形凹穴,且膨胀现象较为明显,故为膨胀流。由于凹穴通道结构尺寸的限制,液滴在矩形通道中只能膨胀形似峰状。液滴在直通道内流动时,长度浮动范围大致为-0.025 mm < ΔLd < 0.025 mm (ΔLd:相邻两幅图像,同一个液滴长度的变化量)。当Ld/W≤1时,矩形通道对于液滴膨胀的影响可忽略不计,通道内主要为滴状流。当1 < Ld/W≤2.5,通道内流型为过渡流型。液滴在凹穴通道经过同样的头部和尾部膨胀的周期性形状变化,受限于液滴长度,液滴形状仅能出现单峰状突起。

|

图 5 凹穴型微通道流型图 Fig.5 Flow patterns in microchannels with reentrant cavities |

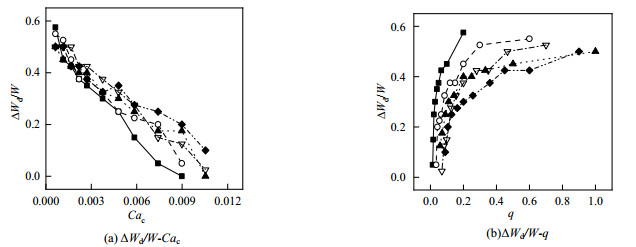

凹穴型通道内,液滴膨胀宽度的变化规律如图 6所示。ΔWd的定义如下:

|

图 6 ΔWd/W随Cac与q的变化规律

Fig.6 Effects of Cac and q on ΔWd/W

—■— qV, d= 1 mL·h-1 —□— qV, d = 3 mL·h-1 —▲— qV, d = 5 mL·h-1  qV, d = 7 mL·h-1 qV, d = 7 mL·h-1  qV, d = 9 mL·h-1 qV, d = 9 mL·h-1

|

| $ \Delta {W_\rm d} = {W_\rm d} - W $ | (3) |

式中:Wd为液滴膨胀的最大宽度,mm。

由图 6可得,ΔWd/W随着Cac增大逐渐减小,随着q的增大而增大。当ΔWd/W < 0.25时,随着q的减小,液滴长度变短,同时通道内液柱的推动作用增强,液滴通过扩大流道的速率增加,导致液滴膨胀程度减弱。当ΔWd/W≥0.3时,液滴的膨胀程度取决于液滴占据凹穴型通道的长度。液滴在凹穴型通道中的膨胀形态基本一致,因此在通道宽度方向,随着q的增大,液滴的膨胀宽度增大速率逐渐变缓。

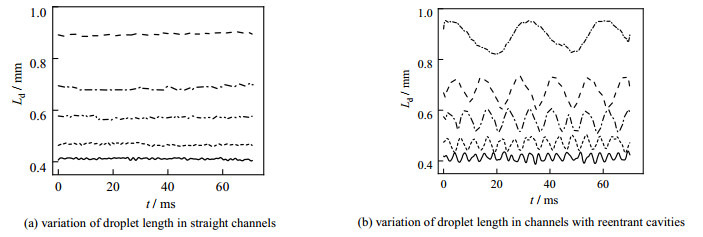

如图 7所示为不同通道液滴长度的变化规律,由图 7(a)可知,液滴在T型交汇处形成后,其长度在平直段内的浮动范围较小,连续相流量对液滴长度波动特性的影响可忽略。由7(b)可知,与直通道相比,液滴在凹穴型通道内长度的变化范围相对较大,振幅为直通道的3~5.6倍。液滴在不断扩张与收缩的通道内流动时,长度呈现周期性变化。当qV, d为定量时,随着qV, c的增大,Ld的浮动范围逐渐减小,周期时间逐渐减少。当qV, c较低时,通道内对应的流型为弹状流,液滴能占据2个及以上的扩张区域(如图 4(a)所示),膨胀程度相对较大,液滴长度变化的振幅大。随qV, c的增大,液滴长度逐渐减小,膨胀程度减弱。通道内流体对液滴的推动作用随两相流量的增加逐渐增大,液滴完成膨胀与收缩的周期时间逐渐减小。

|

图 7 不同通道液滴长度的变化规律(qV, d

= 5 mL·h-1)

Fig.7 Variation profiles of droplet length in different channels (qV, d = 5 mL·h-1)

qV, d= 20 mL·h-1 qV, d= 20 mL·h-1  qV, d= 45 mL·h-1 qV, d= 45 mL·h-1  qV, d= 70 mL·h-1 qV, d= 70 mL·h-1  qV, d= 100 mL·h-1 qV, d= 100 mL·h-1  qV, d= 130 mL·h-1 qV, d= 130 mL·h-1

|

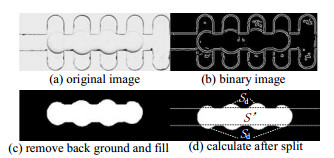

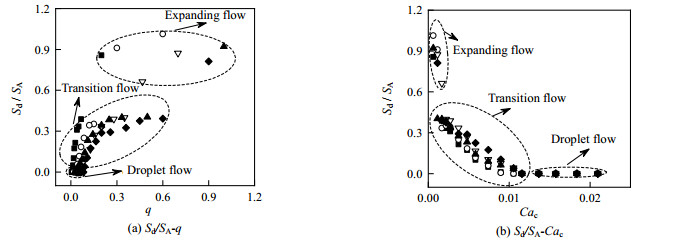

讨论无量纲的膨胀面积Sd/SA随两相流量比、毛细管数的变化规律。其中,Sd与SA的定义式如下:

| $ {S_{\rm d}} = S - S' $ | (4) |

| $ {S_A} = W \times H $ | (5) |

式中:S为液滴面积,mm2;S'为位于直通道内液滴的面积,mm2;SA为直通道截面面积,mm2;Sd为液滴膨胀面积,mm2。

无量纲液滴膨胀面积计算过程如图 8所示,利用Matlab软件截取大小一致的图像,结合Canny算法对图像进行二值化处理并填充,最后根据Sd、S'的定义将液滴分割计算得到无量纲膨胀面积参数。

|

图 8 膨胀面积计算方法 Fig.8 Calculation of expansion areas |

如图 9所示为Sd/SA随q和Cac的变化规律,从图中可看出,Sd/SA随q的增大逐渐增大,随Cac的增大逐渐减小。当q一定时,Sd/SA随着qV, d的增大逐渐减小。由图 9(a)可知,当Sd/SA≈ 0.4时,随着q的增大、Cac的减小,Sd/SA有一个明显的跃变过程,即凹穴通道内流型由过渡流转变为膨胀流。当q > 0.2时,Cac < 0.001,Ld/W > 2.5,长度较大的液滴占据越多的矩形通道,液滴扩张膨胀就越剧烈。当Cac > 0.001,随Cac的增大,液滴长度逐渐减小,Sd/SA随Cac的增大逐渐减小存在线性关系。当1 < Ld/W < 2.5时,受后续流体的推动作用及液滴与凹穴的相对长度影响,液滴在凹穴内仅能膨胀为单峰形状,Sd/SA的值小于0.4。

|

图 9 Sd/SA随Cac与q的变化规律

Fig.9 Effects of Cac and q on Sd/SA

—■— qV, d= 1 mL·h-1 —□— qV, d= 3 mL·h-1 —▲— qV, d= 5 mL·h-1  qV, d= 7 mL·h-1 qV, d= 7 mL·h-1  qV, d= 9 mL·h-1 qV, d= 9 mL·h-1

|

本文通过设计微通道结构尺寸,结合Matlab中的Canny算法,分析了T型凹穴型微通道结构中硅油和蒸馏水(质量分数为0.5% SDS)的液-液两相流动的液滴长度、液滴形状变化、液滴膨胀面积及流型,主要得到以下结论:

(1) 滴状流与弹状流的形成机理不同,前者主要靠剪切机制作用,剪切力与表面张力起主导作用;后者受挤压机制作用,连续相积累的压差力与表面张力起主导作用。Ld/W随q的增大逐渐增大,随Cac的增大逐渐减小。当q一定时,Ld/W随qV, d的减小逐渐增大。

(2) 基于Ld/W无量纲参数,判定凹穴型通道内的两相流型。Ld/W > 2.5,凹穴型通道内的流型为膨胀流;1 ≤Ld/W≤2.5,为过渡流;Ld/W < 1,凹穴结构对液滴膨胀的影响可忽略。

(3) 凹穴型通道内的液滴长度呈周期性变化,变化振幅较大。当qV, d一定时,随着qV, c增大液滴变化的振幅逐渐减小,周期变短。Sd/SA随q的增大逐渐增大,随Cac的增大逐渐减小。

| [1] |

魏丽娟, 付涛涛, 朱春英, 等. 微通道内液液两相流压力降的测量和关联[J]. 高校化学工程学报, 2013, 27(4): 555-560. WEI L J, FU T T, ZHU C Y, et al. Measurement and correlation of pressure drop of liquid-liquid two-phase flow in microchannels[J]. Journal of Chemical Engineering of Chinese Universities, 2013, 27(4): 555-560. DOI:10.3969/j.issn.1003-9015.2013.04.002 |

| [2] |

ZHAO Y, SU Y, CHEN G, et al. Effect of surface properties on the flow characteristics and mass transfer performance in microchannels[J]. Chemical Engineering Science, 2010, 65(5): 1563-1570. DOI:10.1016/j.ces.2009.10.027 |

| [3] |

DANG M, YUE J, CHEN G, et al. Formation characteristics of Taylor bubbles in a microchannel with a converging shape mixing junction[J]. Chemical Engineering Journal, 2013, 223(14): 99-109. |

| [4] |

YAO C Q, ZHENG J, ZHAO Y, et al. Characteristics of gas-liquid Taylor flow with different liquid viscosities in a rectangular microchannel[J]. Chemical Engineering Journal, 2019, 373(10): 437-445. |

| [5] |

CHEN Z, XU J, WANG Y. Gas-liquid-liquid multiphase flow in microfluidic systems[J]. Chemical Engineering Science, 2019, 202(13): 1-14. |

| [6] |

付涛涛, 惠晓荣, 朱春英, 等. 十字型微通道内气泡形成的实验观察[J]. 高校化学工程学报, 2011, 25(2): 337-340. FU T T, HUI X R, ZHU C Y, et al. Formation of dispersed small bubbles in flow-focusing microchannels[J]. Journal of Chemical Engineering of Chinese Universities, 2011, 25(2): 337-340. DOI:10.3969/j.issn.1003-9015.2011.02.027 |

| [7] |

YIN Y, ZHU C, GUO R, et al. Gas-liquid two-phase flow in a square microchannel with chemical mass transfer:Flow pattern, void fraction and frictional pressure drop[J]. International Journal of Heat and Mass Transfer, 2018, 127(30): 484-496. |

| [8] |

YAO C, LIU Y, XU C, et al. Formation of liquid-liquid slug flow in a microfluidic T-junction:Effects of fluid properties and leakage flow[J]. AIChE Journal, 2018, 64(1): 346-357. DOI:10.1002/aic.15889 |

| [9] |

张吉松, 刘国涛, 王凯, 等. 微通道内传递对液液分散过程的影响规律[J]. 化工学报, 2015, 66(8): 2940-2946. ZHANG J S, LIU G T, WANG K, et al. Effect of transfer on liquid-liquid dispersion in microchannels[J]. CIESC Journal, 2015, 66(8): 2940-2946. |

| [10] |

王晓军, 张林, 吴苏晨, 等. T型微通道内液-液两相流流型研究[J]. 高校化学工程学报, 2017, 31(1): 13-20. WANG X J, ZHANG L, WU S C, et al. Study on liquid-liquid two-phase flow patterns in a T-shaped microchannel[J]. Journal of Chemical Engineering of Chinese Universities, 2017, 31(1): 13-20. |

| [11] |

WU Z, CAO Z, SUNDEN B. Liquid-liquid flow patterns and slug hydrodynamics in square microchannels of cross-shaped junctions[J]. Chemical Engineering Science, 2017, 174(1): 56-66. |

| [12] |

温宇, 朱春英, 付涛涛, 等. 不等宽T型分岔微通道内气泡的体积分配规律及关联[J]. 高校化学工程学报, 2016, 30(1): 19-25. WEN Y, ZHU C Y, FU T T, et al. Volume distribution and correlation of bubbles in a microfluidic T-junction with unequal width bifurcations[J]. Journal of Chemical Engineering of Chinese Universities, 2016, 30(1): 19-25. DOI:10.3969/j.issn.1003-9015.2016.01.004 |

| [13] |

ZHU P, WANG L. Passive and active droplet generation with microfluidics:A review[J]. Lab on a Chip, 2017, 17(1): 34-75. DOI:10.1039/C6LC01018K |

| [14] |

DE MENECH M, GARSTECKI P, JOUSSE F, et al. Transition from squeezing to dripping in a microfluidic T-shaped junction[J]. Journal of Fluid Mechanics, 2008, 595(1): 141-161. |

| [15] |

韩雪兵, 杨帆, 郭雪岩. 二维T型微通道内液滴生成的数值模拟[J]. 能源工程, 2018(1): 14-19+24. HAN X B, YANG F, GUO X Y. Numerical simulation of droplet formation in two-dimensional T-junction microchannel[J]. Energy Engineering, 2018(1): 14-19+24. |

| [16] |

YIN Y, ZHU C, FU T, et al. Enhancement effect and mechanism of gas-liquid mass transfer by baffles embedded in the microchannel[J]. Chemical Engineering Science, 2019, 201(6): 264-273. |

| [17] |

PARK J S, JUNG H I. Multiorifice flow fractionation:continuous size-based separation of microspheres using a series of contraction/expansion microchannels[J]. Analytical Chemistry, 2009, 81(20): 8280-8288. DOI:10.1021/ac9005765 |

| [18] |

SIM T S, KWON K, PARK J C, et al. Multistage-multiorifice flow fractionation (MS-MOFF):continuous size-based separation of microspheres using multiple series of contraction/expansion microchannels[J]. Lab on a Chip, 2011, 11(1): 93-99. DOI:10.1039/C0LC00109K |

| [19] |

BHAGAT A S, HOU H W, LI L D, et al. Pinched flow coupled shear-modulated inertial microfluidics for high-throughput rare blood cell separation[J]. Lab on a Chip, 2011, 11(11): 1870-1878. DOI:10.1039/c0lc00633e |

| [20] |

夏国栋, 翟玉玲, 崔珍珍, 等. 带有内肋的凹穴型微通道热沉的熵产及传热特性分析[J]. 中国科学:技术科学, 2013, 43(8): 860-866. XIA G D, ZHAI Y L, CUI Z Z, et al. Characteristics of entropy generation and heat transfer in a microchannel with fan-shaped reentrant cavities and internal ribs[J]. Science China:Technological Science, 2013, 43(8): 860-866. |

| [21] |

柴磊, 夏国栋, 周明正, 等. 扇形凹穴型微通道液体流动与传热特性的数值模拟[J]. 哈尔滨工业大学学报, 2011, 43(6): 122-126. CHAI L, XIA G D, ZHOU M Z, et al. Numerical simulation of fluid flow and heat transfer in a microchannel with fan-shaped reentrant cavities[J]. Journal of Harbin Institute of Technology, 2011, 43(6): 122-126. |

| [22] |

翟玉玲, 夏国栋, 杜墨. 入口流动方式对双层微通道热沉传热性能的影响[J]. 中国科技论文, 2015, 10(17): 2050-2053, 2058. ZHAI Y L, XIA G D, DU M. Heat transfer performance of enhanced heat transfer process in microchannel heat sink[J]. China Sciencepaper, 2015, 10(17): 2050-2053, 2058. DOI:10.3969/j.issn.2095-2783.2015.17.014 |

| [23] |

GARSTECKI P, FUERSTMAN M J, STONE H A, et al. Formation of droplets and bubbles in a microfluidic T-junction scaling and mechanism of break-up[J]. Lab on a Chip, 2006, 6(3): 437-446. DOI:10.1039/b510841a |

| [24] |

钱锦远, 李晓娟, 吴赞, 等. 微通道内液-液两相流流型及传质的研究进展[J]. 化工进展, 2019, 38(4): 1624-1633. QIAN J Y, LI X J, WU Z, et al. Research progress on flow regimes and mass transfer of liquid-liquid two-phase flow in microchannels[J]. Chemical Industry and Engineering Progress, 2019, 38(4): 1624-1633. |

| [25] |

GLAWDEL T, ELBUKEN C, REN C L. Droplet formation in microfluidic T-junction generators operating in the transitional regime. Ⅱ. Modeling[J]. Physical Review E, 2012, 85(1): 016322. DOI:10.1103/PhysRevE.85.016322 |