气液搅拌操作在生物制药、石油化工、食品加工、废水处理等工业生产中应用广泛,其功能一般是使气体分散为微细气泡,在液相中均匀分布,形成稳定的分散质,或液相充分吸收气相,发生化学反应[1]。搅拌釜中气液分散效果的好坏,对产物品质和生产经济性具有重要影响。传统的搅拌器多为单轴单层桨,其结构简单,操作方便,一般适用于低黏体系的搅拌[2-3]。然而,过程工业中涉及黏稠体系的场合较多,同时搅拌釜向大型化发展,传统单轴桨在近壁区可能出现惰性区,且不能很好地适应变黏体系全周期的搅拌需求。因此,应工业发展的需求逐渐出现了单轴多层搅拌器和双轴搅拌器,其中有关单轴多层搅拌器气液分散特性研究较多[4-8],而有关双轴搅拌器的气液分散特性的研究鲜有报道。MONTANTE等[4]考察了配有Rushton桨的气液搅拌釜内的流场和气泡尺寸分布;LEE等[7]使用光学探针测量法研究了搅拌釜内的气液分散特性及其时域演变;PAN等[8]考察了单桨和双组合桨对气液搅拌釜传质特性的影响,并确定了优化结构。

双轴搅拌器由内部开放式搅拌桨和外部闭隙搅拌桨组合而成,具有两套独立的传动系统,能实现同向旋转、反向旋转、内桨独立旋转和外桨独立旋转共4种运行模式,能有效改善釜底和近壁区的流动与混合状态,特别在高黏、变黏体系中具有良好适应性。有关双轴搅拌器的研究,以往主要针对单相体系下的功率和混合特性等展开[9-18]。TANGUY等[10]研究了以螺带桨和涡轮桨组成的同心双轴搅拌器的混合特性,发现双轴搅拌桨可以降低功率消耗,在低搅拌转速下即可得到与螺带桨相同的混合效果;FARHAT等[13]以锚式桨和RUSHTON桨组成的同心双轴搅拌器为研究对象,确定了适宜的搅拌桨直径和运行模式;PAKZAD等[14]研究了同心双轴搅拌器在假塑性流体中的混合特性,揭示了转速、流变性能和操作模式等因素的影响规律;LIU等[16-17]先后采用实验和模拟的方法考察了不同配置的同心双轴搅拌器的功率、混合和传热特性,定义了双轴搅拌器的特征直径与特征,确定了优化的结构与运行参数等。

综上所述,目前有关双轴搅拌器气液分散特性的研究很少,但鉴于双轴搅拌器的良好综合性能和过程工业气液分散操作的现实需求,研究双轴搅拌器在黏稠体系中的气液分散特性很有必要。

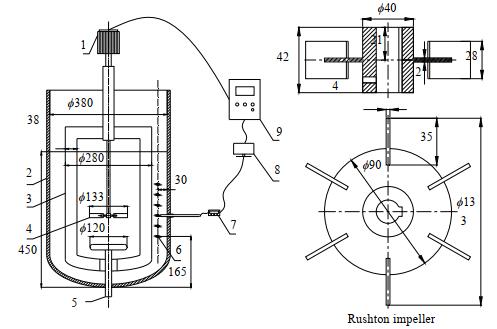

2 实验部分 2.1 实验装置与物料实验装置如图 1所示,主要由搅拌釜、进气系统和测试系统等组成。其中搅拌釜采用透明有机玻璃制作,具有标准椭圆形封头,直径T=380 mm,充液高度450 mm,釜壁沿轴向均匀设置了6个气含率测点。同心双轴搅拌器由外部低速旋转的框式桨和内部高速旋转的Rushton桨组成,分别安装在中空的外轴和实心的内轴上,由两套独立传动系统驱动。进气系统由空气压缩机、稳流阀和气体分布器组成。气体分布器的圆环上均匀分布24个直径2 mm的进气孔,离底安装高度为112 mm。

|

图 1 实验装置

Fig.1 Experimental apparatus

1. electrical motor 2. tank 3. wall-scraping frame 4. inner impeller 5. gas sparger 6. measurement points 7. conductivity probe test system 8. computer 9. control cabinet |

实验气体为压缩空气,经转子流量计后由气体分布器进入搅拌釜内;液相选用麦芽糖浆水溶液,是一种典型的牛顿流体,正常情况下无色、无味、无毒,其黏度可通过调整水和糖浆的比例来控制。6种黏度的麦芽糖浆水溶液被用于实验测试,具体黏度为:0.064、0.07、0.17、0.22、0.25和0.30 Pa·s。

2.2 实验方法实验过程中,搅拌器转速通过变频器控制,通气量由转子流量计进行测量,整体气含率采用液位差法确定,如式(1)所示。

| $ \alpha = \frac{{{H_{\rm{g}}} - {H_0}}}{{{H_0}}} $ | (1) |

局部气含率、局部气泡尺寸采用双电导探针法测量[7],检测仪器为BVW-2多通道电导探针气泡特征参数测量仪。测量探针从搅拌釜测点处水平插入,探针的尖端距离釜壁30 mm。同一测量通道上有两支电导探针,气泡向上运动时,两探针先后刺穿同一气泡,探针尖端位置电导值发生变化,经检波、放大、电平调整、转换成电路后形成电压信号,最后数据处理得到局部气含率、局部气泡尺寸等参数。由于该测量仪器无法在较高黏度下使用,故局部参数的测量时选用黏度为0.064 Pa·s的麦芽糖浆水溶液。

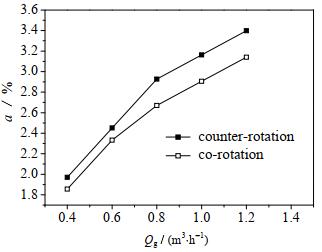

3 结果与讨论 3.1 运行模式的影响为了比较宽适应性的同心双轴搅拌器正向和反向旋转模式下气液分散特性的优劣,不同运行模式下的整体气含率和局部气含率结果见图 2和图 3。

|

图 2 运行模式对整体气含率的影响 Fig.2 Effect of rotation mode on overall gas holdup Ni = 300 r·min-1, No = 15 r·min-1 |

|

图 3 运行模式对局部气含率的影响 Fig.3 Effect of rotation mode on local gas holdup Ni = 300 r·min-1, No = 15 r·min-1, Qg = 3 m3·h-1 |

图 2表明,其它条件相同时,同心双轴搅拌器反向旋转模式下的总体气含率较同向旋转时高。同时图 3局部气含率的轴向分布在反向模式下也相对较高,且在内桨所在轴向位置达到峰值。这是因为:反向转动模式下,内外桨的相对转速较大,因而剪切速率较高、流体湍动程度较强,气泡聚并和破裂的几率较高,气泡随液流循环的速率较快。因此,局部气含率相对较高。这说明,同心双轴搅拌器在反向转动模式下,气液分散特性较同向转动模式具有一定的优势。后续其它因素影响的分析,将在反向模式下展开。文献[19]认为:同心双轴搅拌器的内外桨在气液分散操作中发挥了不同的作用,高速旋转的中心区内桨主要是增加流体湍动、强化剪切,而低速旋转外桨则改善了釜底和近壁区的湍动程度,并将流体推向中心区域,同时直接剪切气泡,促进气泡破裂,降低气泡尺寸,增加气泡停留时间。正是借助新增独立外桨与内桨的协同作用,同心双轴搅拌器一般相对单轴搅拌器具有更好的气液分散性能。

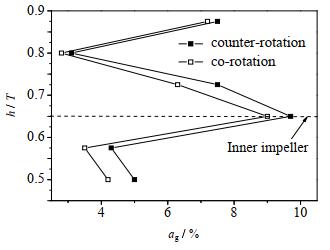

3.2 转速的影响在考察转速对气液分散特性影响时,外部框式桨作为慢速桨,转速保持15 r·min-1不变,仅改变内部Rushton桨的转速。图 4给出了通气量0.6 m3·h-1、黏度0.3 Pa·s时整体含气率相对于内桨转速的关系曲线。由图 4可看出,内桨转速从100增加到300 r·min-1,整体气含率提高显著,达到94.3%。一般随着转速提高,搅拌桨对气泡的剪切作用变大、泵送能力增强,气泡破碎和聚并几率提高,流体湍动强度更剧烈,气体再循环速率更高,因此整体气含率增大,气液分散更好。同时Rushton桨靠近轴心位置的圆盘一方面可以阻挡气体直接穿过搅拌器,从而降低泛点转速;另一方面,高速上升的气泡到达圆盘位置后,被阻挡发生折返并向四周扩散,延长了气泡在液体中的停留时间,进而对提高整体含气率有利。

|

图 4 转速对整体气含率的影响 Fig.4 Effect of inner impeller rotation speed on overall gas holdup No = 15 r·min-1, Qg = 0.6 m3·h-1 |

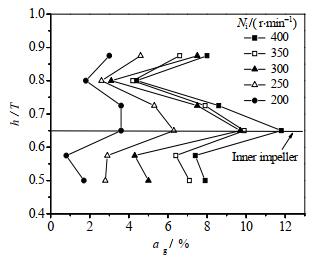

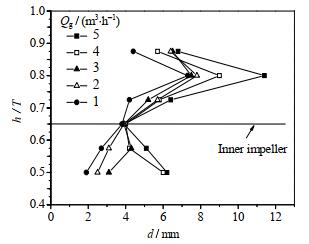

局部气含率是表征搅拌釜内气液分散效果的重要指标。通气量为3 r·min-1、黏度为0.064 Pa·s时局部气含率的轴向分布如图 5所示。可以看出,随着内桨转速的增加,各位置处的局部气含率均增大,且不同内桨转速下的局部气含率分布呈现相似的变化规律,均在内桨所在轴向位置处出现峰值。事实上,气液搅拌操作与Kolmogorov湍动理论密切相关,该理论采用湍动能耗散率等表征体系湍动程度等[20]。依搅拌雷诺数定义Re=D2Nρ/ μ可知,转速增加后,雷诺数增大,流体的湍动程度增加,夹带气体能力增强,气含率增大。而相同工况下釜内湍动能的分布等,文献[21]已经模拟给出。同时,Rushton桨作为径流型搅拌器,径向射流区域的流体流速较高,局部压力相对较低,气泡聚集,导致局部气含率较其他位置更高。除内桨所在轴向位置较高的气含率外,近釜底区域因距离气体分布器较近,局部气含率也相对较高,而近液面区域也因有搅拌漩涡导致的环境气体夹带而呈现较高气含率。

|

图 5 转速对局部气含率的影响 Fig.5 Effect of inner impeller rotation speed on local gas holdup No = 15 r·min-1, Qg = 3 m3·h-1 |

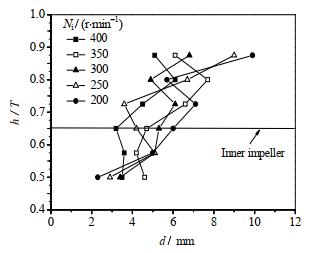

图 6给出了搅拌釜轴向不同位置处的局部气泡尺寸随转速变化的曲线。由图可以看出,与局部气含率随转速的规律变化不同,气泡尺寸的分布整体呈现不规律性,这与多方面的因素有关。一方面,随搅拌转速的增加,对气泡的剪切作用增强,大气泡被打碎的频率更高,对降低气泡尺寸有利,但这一般仅在内桨桨叶排出区局部的影响更为明显;另一方面,转速越高,流体湍动程度增强,气泡间的碰撞和聚并长大的概率会越高。因此在这两方面因素共同作用下,气泡尺寸分布随转速的变化规律并不明显。但总体上看,内桨所在轴向位置的气泡尺寸较小,这与该处高速旋转内桨的强剪切作用有关,而最下测点处的气泡尺寸较小,则主要归因于靠近气体分布器,该处气泡本身较小且没来得及聚并长大。

|

图 6 转速对局部气泡尺寸的影响 Fig.6 Effect of inner impeller rotation speed on local bubble size No = 15 r·min-1, Qg = 3 m3·h-1 |

综上所述,提高同心双轴搅拌器内桨转速对改善黏性体系中气液分散特性有利,但随着转速的进一步提高,其强化作用逐渐减弱,且更高的转速同时意味着能耗的增加。因此,现实应用中应根据体系的具体需求,在确保气液分散性能的前提下,综合权衡确定合适的搅拌器转速。

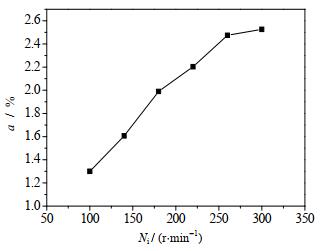

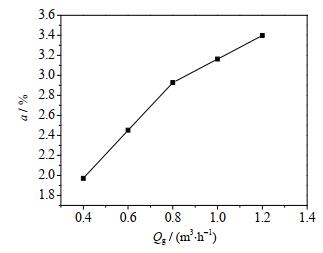

3.3 通气量的影响在研究通气量对整体参数和局部参数的影响时,内外桨转速均保持不变,分别为300和15 r·min-1,通气量从0.4到1.2 m3·h-1变化。

体系黏度为0.3 Pa·s时通气量与整体气含率的关系曲线如图 7所示。由于选取的物料黏度较大,所以通气量的变化范围较小。在整个通气量变化的区间内,气液分散状态均较好,没有发生气泛现象。由图 7可看出,通气量从0.4提高到1.2 m3·h-1,整体气含率提高了72.5%,但上升的趋势逐渐变缓。这是因为在实验通气量范围内,搅拌转速都在泛点转速之上,随着通气量的增加,搅拌釜中气泡数目增多,气含率随之增大。但气泡数目增加的同时导致气泡间相互碰撞和聚并的概率增大,气泡尺寸增大,大尺寸气泡的溢出速度相对较快,这不利于总体气含率的进一步提高,使增长趋势变缓。

|

图 7 通气量对整体气含率的影响 Fig.7 Effect of gas flux on overall gas holdup Ni = 300 r·min-1, No = 15 r·min-1 |

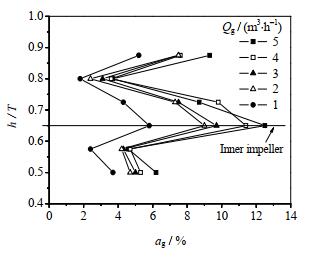

实验测量了不同通气量下,0.064 Pa·s搅拌体系内的局部含气率的轴向分布,如图 8所示。由图 8可看到,随着通气量的增加,各个位置处的局部气含率均增大。形成原因与通气量对整体气含率的影响机理激励类似。需要指出,本文中通气量对局部气含率的影响规律与文献[22]中的结论有所区别,并没有出现随通气量增加局部气含率大幅度降低的情况。这是因为文献[22]中的通气量增大一定程度后出现了气泛现象,直接导致局部气含率随通气量增大而急剧下降。而当前实验的通气量范围内,搅拌器转速均在泛点转速以上,没有出现气泛现象,气液分散效果良好。

|

图 8 通气量对局部气含率的影响 Fig.8 Effect of gas flux on local gas holdup Ni = 300 r·min-1, No = 15 r·min-1 |

图 9给出了局部气泡尺寸相对于通气量的变化规律。随通气量的增加,除内桨位置外各处的局部气泡尺寸略有增大。这是因为,通气量增加,夹带在液体循环流中的气泡数增多,搅拌釜内气泡密度增大,气泡之间的聚并概率增大,局部气泡尺寸增大。但在内桨位置,径流型Rushton桨的剪切作用占主导,气泡尺寸较小且几无差别。

|

图 9 通气量对局部气泡尺寸的影响 Fig.9 Effect of gas flux on local bubble size Ni = 300 r·min-1, No = 15 r·min-1 |

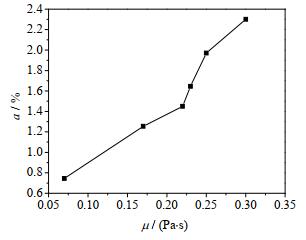

体系黏度是影响气液分散特性的重要因素。由于局部气含率和局部气泡尺寸的测量仪器在较高黏度下的局限性,仅考虑黏度对整体气含率的影响。同时为确保较高黏度下不出现气泛现象且近壁区仍能获得较好的气体分散效果,实验采用较低的通气量。在通气量为0.6 m3·h-1、内外桨转速分别为300和15 r·min-1下,调整麦芽糖浆水溶液的浓度来获取不同的黏度。图 10表明,随着黏度的增加,整体气含率呈不断上升的趋势。其原是其他条件相同时,黏度越大的体系的雷诺数越小,流体湍动程度越弱,气泡的循环速度也降低,不利于气液扩散;且随着黏度的增大,气泡在釜内受到液体的拖曳力增大,在釜内的停留时间增长,因此,整体气含率随黏度的提高而增大。

|

图 10 黏度对整体气含率的影响 Fig.10 Effect of liquid viscosity on overall gas holdup Ni = 300 r·min-1, No = 15 r·min-1, Qg = 0.6 m3·h-1 |

实验考察了转动模式、转速、通气量和黏度等因素对该同心双轴搅拌器气液分散性能的影响,主要结论如下:

(1) 与单相流体系中同向旋转模式的功率与混合特性占优的认知不同,内外桨反向旋转时的整体和局部气含率均较同向旋转时大,表现出更好的气液分散性能;

(2) 内桨转速是影响同心双轴搅拌器的气液分散性能的重要因素,随内桨转速提高,整体气含率和局部气含率均增加明显,而气泡尺寸的分布呈现不规则性,但随着转速的持续提高,其强化气液分散的作用逐渐减弱,因此,作为影响较为明显且相对便于调节的运行参数,现实生产中在确保气液分散性能的前提下,有必要综合权衡确定合适的搅拌器转速;

(3) 实验范围内,整体气含率和局部气含率均随通气量的增加而提高,气泡尺寸也相应增大。实际应用中,通气量的增大必须与搅拌转速协调,避免发生气泛;

(4) 黏稠体系中,随黏度的增加,气体釜内停留时间加长,整体气含率单调增长。

符号说明:

|

|

| [1] |

陈志平, 章序文, 林兴华. 搅拌与混合设备设计选用手册[M]. 北京: 化学工业出版社, 2004. CHEN Z P, ZHANG X W, LIN X H. Handbook for design and selection of stirring and mixing equipment[M]. Beijing: Chemical Industry Press, 2004. |

| [2] |

秦福磊, 金志江, 刘宝庆. 过程工业双轴组合式搅拌器的开发及研究进展[J]. 化工进展, 2010, 29(7): 1181-1185. QIN F L, JIN Z J, LIU B Q. Emergence and progress of double-shaft agitators in process industries[J]. Chemical Industry and Engineering Progress, 2010, 29(7): 1181-1185. |

| [3] |

刘宝庆, 钱路燕, 刘景亮, 等. 新型大双叶片搅拌器的实验研究与结构优化[J]. 高校化学工程学报, 2013, 27(6): 945-951. LIU B Q, QIAN L Y, LIU J L, et al. Experiment study and structure optimization of novel large-double-blade impeller[J]. Journal of Chemical Engineering of Chinese Universities, 2013, 27(6): 945-951. DOI:10.3969/j.issn.1003-9015.2013.06.005 |

| [4] |

MONTANTE G, HORN D, PAGLIANTI A. Gas–liquid flow and bubble size distribution in stirred tanks[J]. Chemical Engineering Science, 2008, 63(8): 2107-2118. DOI:10.1016/j.ces.2008.01.005 |

| [5] |

SAMARAS K, KOSTOGLOU M, KARAPANTSIOS T D, et al. Effect of adding glycerol and Tween 80 on gas holdup and bubble size distribution in an aerated stirred tank[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2014, 441(3): 815-824. |

| [6] |

KERDOUSS F, BANNARI A, PROULX P. CFD modeling of gas dispersion and bubble size in a double turbine stirred tank[J]. Chemical Engineering Science, 2006, 61(10): 3313-3322. DOI:10.1016/j.ces.2005.11.061 |

| [7] |

LEE B W, DUDUKOVIC M P. Time-series analysis of optical probe measurements in gas-liquid stirred tanks[J]. Chemical Engineering Science, 2014, 116: 623-634. DOI:10.1016/j.ces.2014.05.048 |

| [8] |

PAN A, XIE M H, XIA J Y, et al. Gas-liquid mass transfer studies: The infulence of single- and double-impeller cofigurations in stirred tanks[J]. Korean Journal of Chemical Engineering, 2018, 35(1): 61-72. |

| [9] |

PAKZAD L, EIN-MOZAFFARI F, UPRETI S R, et al. Using tomography to assess the efficiency of the coaxial mixers in agitation of yield-pseudoplastic fluids[J]. Chemical Engineering Research and Design, 2013, 91(9): 1715-1724. DOI:10.1016/j.cherd.2013.02.027 |

| [10] |

TANGUY P A, THIBAULT F, FUENTE B L, et al. Mixing performance induced by coaxial flat blade-helical ribbon impellers rotating at different speeds[J]. Chemical Engineering Science, 1997, 52(11): 1733-1741. DOI:10.1016/S0009-2509(97)00008-0 |

| [11] |

FOUCAULT S, ASCANIO G, TANGUY P A. Power characteristics in coaxial mixing: Newtonian and non-Newtonian fluids[J]. Industrial & Engineering Chemistry Research, 2005, 44(14): 5036-5043. |

| [12] |

RUDOLPH L, SCHÄFER M, ATIEMO-OBENG V, et al. Experimental and numerical analysis of power consumption for mixing of high viscosity fluids with a coaxial mixer[J]. Chemical Engineering Research and Design, 2007, 85(5): 568-575. DOI:10.1205/cherd06178 |

| [13] |

FARHAT M, FRADETTE L, TANGUY P A. Revisiting the performance of a coaxial mixer[J]. Industrial & Engineering Chemistry Research, 2008, 47(10): 3562-3567. |

| [14] |

PAKZAD L, EIN-MOZAFFARI F, UPRETI S R, et al. Agitation of Herschel-Bulkley fluids with the Scaba-anchor coaxial mixers[J]. Chemical Engineering Research and Design, 2013, 91(5): 761-777. |

| [15] |

BONNOT S, CABARET F, FRADETTE L. Characterization of mixing patterns in a coaxial mixer[J]. Chemical Engineering Research and Design, 2007, 85(8): 1129-1135. DOI:10.1205/cherd06215 |

| [16] |

LIU B Q, LIU J L, ZHANG Y K, et al. Experimental research on the power consumption of a coaxial mixer in a fluid with high viscosity[J]. Industrial & Engineering Chemistry Research, 2013, 52(20): 6862-6867. |

| [17] |

LIU B Q, ZHANG Y K, LIU J L, et al. Research on heat transfer performance of coaxial mixer with inner combined impeller[J]. Industrial & Engineering Chemistry Research, 2013, 52(48): 17285-17293. |

| [18] |

WANG X, FARHAT M, FRADETTE L, et al. Analysis of power consumption in multi-shaft mixers[J]. Industrial & Engineering Chemistry Research, 2014, 53(16): 6030-6737. |

| [19] |

HASHEMI N, EIN-MOZAFFARI F, UPRETI S R, et al. Experimental investigation of the bubble behavior in an aerated coaxial mixing vessel through electrical resistance tomography (ERT)[J]. Chemical Engineering Journal, 2016, 289: 402-412. DOI:10.1016/j.cej.2015.12.077 |

| [20] |

HASHEMI N, EIN-MOZAFFARI F, UPRETI S R, et al. Hydrodynamic characteristics of an aerated coaxial mixing vessel equipped with a pitched blade turbine and an anchor[J]. Journal of Chemical Technology & Biotechnology, 2017, 93(2): 392-405. |

| [21] |

LIU B Q, HUANG B L, ZHANG Y N, et al. Numerical study on gas dispersion characteristics of a coaxial mixer with viscous fluids[J]. Journal of the Taiwan Institute of Chemical Engineers, 2016, 66: 54-61. DOI:10.1016/j.jtice.2016.06.026 |

| [22] |

李红星.搅拌反应器中黏性物系的气液分散特性研究[D].杭州: 浙江大学, 2013. LI H X. Research on gas dispersion in viscous liquid stirred reactors [D]. Hangzhou: Zhejiang University, 2013. http://cdmd.cnki.com.cn/article/cdmd-10335-1014173331.htm |