2. 中国石油大学(华东) 机电工程学院,山东 青岛 266580

2. College of Mechanical and Electronic Engineering, China University of Petroleum(East China), Qingdao 266580, China

烟气轮机作为催化裂化装置能量回收系统的核心设备,可以回收高温烟气中的热能和压力能,带动主风机、汽轮机或发电机工作,显著降低催化裂化装置的能耗[1~3]。然而高温高压烟气中的催化剂颗粒极易在烟气轮机内部流道中沉积结垢,影响烟气轮机的正常运行,甚至导致频繁的停机,严重影响装置的经济效益[4~13]。催化剂颗粒在烟气的携带作用下进入烟气轮机内部,随着级内流道的转折不可避免地在壁面上发生碰撞、反弹或沉积,沉积颗粒在长时间高温条件下发生烧结形成硬垢[4]。可见烟气轮机级内的气固两相流场分布是导致催化剂颗粒沉积和结垢的前提条件。为探究催化剂颗粒的沉积机理,首先必须要了解烟气轮机级内气固两相流场分布情况。

粒子图像测速(PIV,particle image velocimetry)技术作为一种先进的流场测量手段,具有高分辨率、高精度、非接触测量、动态测量等特点[14],目前已被应用于透平机械内的流场测量及其他复杂流动的测量[15~23]。Gottlich等[15]利用PIV研究了透平机的尾涡现象,其实验模型对叶片进行了一定的简化。浦健[16]对燃气轮机透平叶栅内外流体运动特性进行激光冷态测量,将实验叶片基于实际工业叶片放大5倍,但只对内部通道进行了加工,未对完整叶栅进行成型加工。谢伟亮[17]使用时间分辨粒子图像测速仪(TR-PIV)对汽轮机低压排气缸模型内流场进行了研究,通过对特征平面的测量获得了平均流场的速度矢量与涡量。赵亚滨[18]在测量燃气轮机动静叶间流场时,为防止CCD相机对入口气流产生扰动,用平面镜对视场进行折射。梁晨[20]采用PIV测量了燃气轮机第一级动叶内部冷却通路中流动的速度分布。然而针对烟气轮机内部气固两相流场进行的实验研究,至今国内外均未见报道。

由于烟气轮机在高温高压工况下运行,无法对其内部流动直接进行测量研究。本文以某炼厂催化裂化装置实际烟气轮机为基准,设计按比例缩小的模型烟气轮机,运用PIV技术对模型烟气轮机内的气固两相流动特性进行冷态测量,研究气固两相流在不同气相流量下的流动特性,为进一步研究催化剂颗粒在烟气轮机内部的沉积结垢现象提供依据。

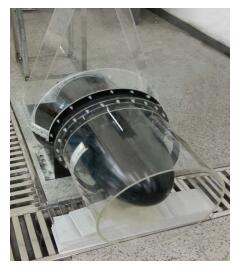

2 实验装置及实验方法 2.1 模型烟气轮机现场烟气轮机在高温高压下运行,烟气进入烟气轮机后在静叶流道内膨胀加速,且速度方向发生偏转,以很高的速度冲击动叶。烟气速度随着动叶叶型不断变化,推动固定在轮盘上的动叶沿周向高速转动,同时烟气速度降低,烟气的动能转化为转子的机械能。由于现场烟气轮机的内部流动无法直接测量,因此设计制造了与某炼厂烟气轮机比例为1:2.5的模型烟气轮机(简称模型烟机)。烟气轮机的静叶和动叶叶型为复杂的三维曲面,采用三坐标测量机对原型机的动叶和静叶进行测绘得到叶片叶型数据[24, 25],通过三维建模软件对模型烟机叶片建模。模型烟机动叶片数为26片,静叶片数为25片,动静叶片数比例与原型机相近。模型烟机的动叶及轮盘采用五轴联动加工机床[26, 27]整体加工一次成型,如图 1所示。对静叶、动叶及导流锥等部位均喷涂黑色哑光漆以避免反光。扩压结构设计为水平中开式,下半部分为金属材质,上半部分为有机玻璃材质,便于激光入射。加工安装好的模型烟机如图 2所示。实验过程中流体从图中右侧有机玻璃入口管道沿水平方向进入实验装置,流经导流锥表面后依次通过静叶流道和动叶流道,最后经由后部扩压结构转为垂直向上流出模型烟机。

|

图 1 模型烟机轮盘及叶片实物图 Fig.1 Picture of disc and blades of the model flue gas turbine |

|

图 2 模型烟机实物图 Fig.2 Picture of the model flue gas turbine |

实验采用德国ILA公司的2D-PIV系统,由法国Quantel公司的双腔双脉冲激光器(BSL145)、片光源透镜组、跨帧CCD相机、同步器、图象采集分析系统PIVView等组成。相机分辨率为2560×2160,片光源厚度为1 mm,激光器功率为145 MJ·pulse-1。使用轴编码器及同步器协调作用,确保每次拍摄的图片都为同一流道内的流动。

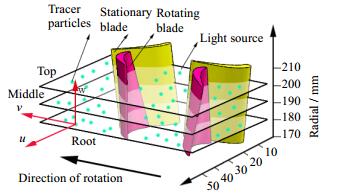

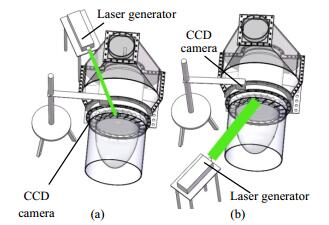

采用中位粒径为1 μm的DEHS (葵二酸二辛脂)液滴作为示踪粒子测量气相流动。正常工况下,进入烟气轮机的催化剂颗粒粒径基本在30 μm以下,因此选取中位粒径为5 μm的空心玻璃球和20 μm的催化剂颗粒作为固相示踪粒子。实验所用PIV系统为二维系统,每次拍摄只能表征一个平面上高亮示踪粒子的流动情况,而且激光入射时,叶片会对光源产生一定的遮挡,因此对静叶流道和动叶流道的根部、中部、顶部三个特征平面分别进行测量,如图 3所示。为防止叶片遮光,在拍摄静叶流道时,激光发生器布置在进气侧,拍摄动叶流道时,激光发生器布置在模型烟机后部,如图 4所示。

|

图 3 拍摄特征平面示意图 Fig.3 Schematic diagram of the studying planes |

|

图 4 PIV系统布置图 Fig.4 Schematic diagram of the PIV system (a) measure stationary blades flow channel (b) measure rotating blades flow channel |

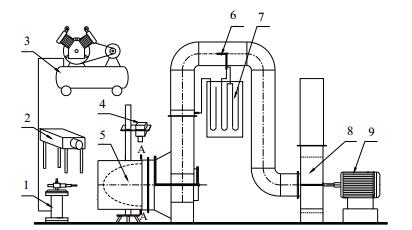

整体实验装置如图 5所示,装置在负压条件下操作,流体在风机作用下沿水平方向进入实验装置,流经导流锥表面(图 5中虚线曲线所示)后依次通过静叶流道和动叶流道,然后转为竖直向上进入管道,通过风机出口管道排空。气相流量通过控制风机转速的变频控制柜调节,利用压缩机为固体示踪粒子加料提供动力。选取1000和1400 m3·h-1两组气相流量对模型烟机内气固两相流动进行测量。

|

图 5 实验装置图 Fig.5 Schematic diagram of the experimental setup 1. DEHS particle generator 2. laser generator 3. compressor 4. CCD camera 5. flue gas turbine model 6. pitot tube 7. U-tube pressure gauge 8. fan 9. motor |

静叶流道入口上游截面处(如图 5中A-A截面所示)的气相速度可由流体力学公式(1)求得,将PIV测量结果与理论计算得到的气相速度进行对比,如表 1所示,实验结果与理论计算结果之间的相对误差在5%之内,充分说明实验数据的可靠性和有效性。

| 表 1 PIV所测静叶上游平均速度 Table 1 Average speeds at upstream of the stationary blade measured by PIV |

| $ v = \frac{{4Q}}{{\pi \left( {d_2^2-d_1^2} \right)}} $ | (1) |

式中,v是气相速度,分别为4.91和6.88 m·s-1;Q是气相流量,分别为0.278和0.389 m3·s-1;d1和d2是静叶流道入口上游截面处内径和外径,分别为0.168和0.215 m。

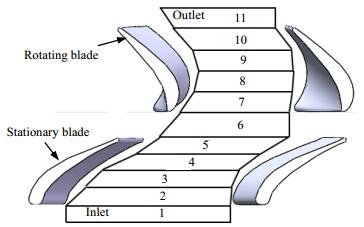

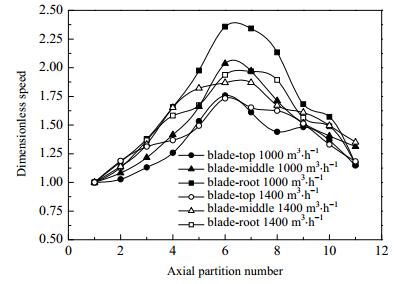

将级内流道沿轴向划分为11个区域,对轴向距离上气相速度的变化规律进行分析,如图 6所示。将各区间的气相速度值与相应工况下静叶流道入口速度值的比值记为无量纲速度以便于对比。

|

图 6 级内轴向分区示意图 Fig.6 Axial partition of flow channel |

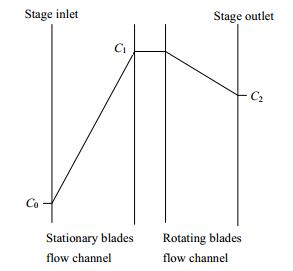

从图 7可以看出,两种实验工况下不同特征面气相速度的变化规律基本一致:气相进入静叶流道后速度开始增加,到达静叶出口时速度达到峰值,经过动叶流道时速度呈不断衰减趋势,但动叶出口的速度均高于静叶入口的速度。图 8为理论上气相在整个级内流动过程中速度的变化规律[28],实验测得模型烟机内气相速度变化规律与理论描述完全一致。

|

图 7 气相速度沿轴向区间变化情况 Fig.7 Gas velocity profiles along axial partition |

|

图 8 烟气轮机级内速度变化规律 Fig.8 Speed variation in different stages of the flue gas |

实验分别对叶顶、叶中、叶根三个特征平面上的气固两相流动进行测量,得到了1000及1400 m3·h-1两种流量工况下的气相流场及颗粒相的运动速度场。通过后处理软件Tecplot得到速度矢量图以及速度云图,因篇幅所限,文中仅列出部分速度云图,具体分析如下。

(1) 叶顶特征平面的流场分布

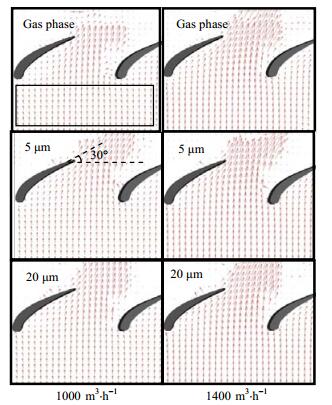

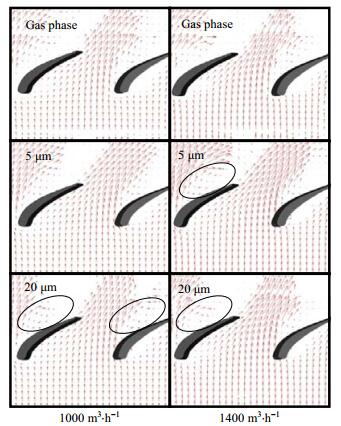

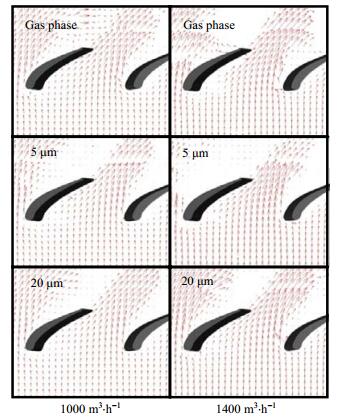

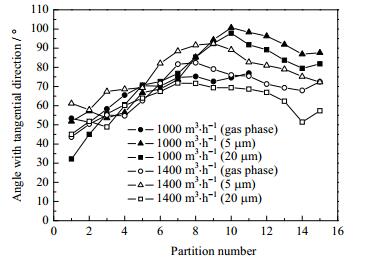

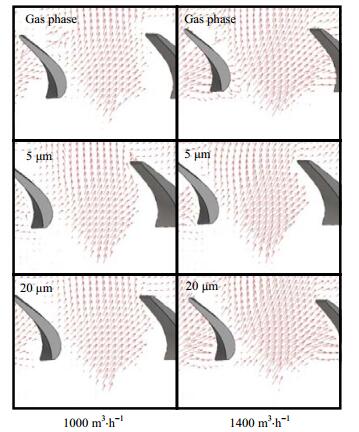

图 9为不同气相流量下,气相以及两种固相颗粒经过静叶流道的速度矢量图。气流进入模型烟机流经导流锥表面,流动截面积逐渐减小,气流只有轴向速度,没有切向速度,如图中方框内区域所示。进入静叶流道后速度方向发生偏转,静叶出口方向与切向夹角为30°左右。靠近叶片的气流因受到叶片的约束作用,其偏转程度明显大于流道中央气流。固相颗粒受气相的携带在流道中运动,不同粒径的颗粒因惯性力不同所呈现的运动状态也有所差异。对于每个工况而言,速度矢量在静叶流道中不断偏转,在静叶出口处的偏转程度达到峰值。

|

图 9 静叶流道叶顶特征平面两相速度矢量图 Fig.9 Two-phase velocity vector diagram at stationary blade-top feature planes Note: 5 μm and 20 μm represent the median particle sizes of solid tracer particles |

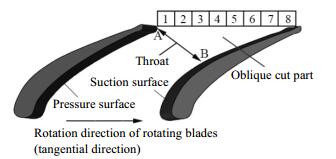

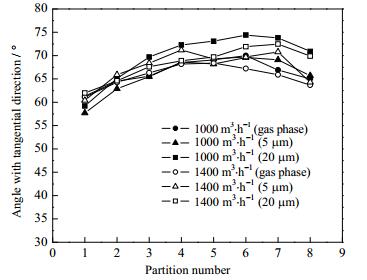

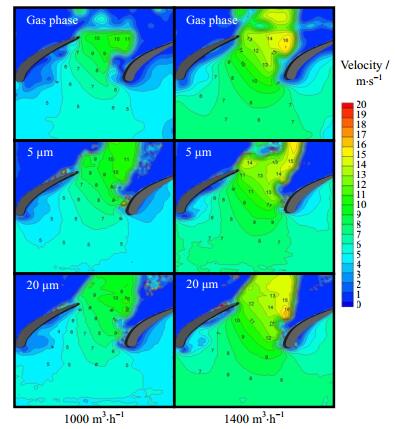

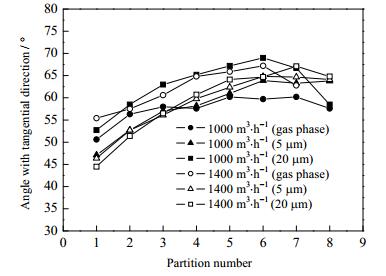

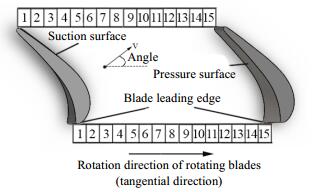

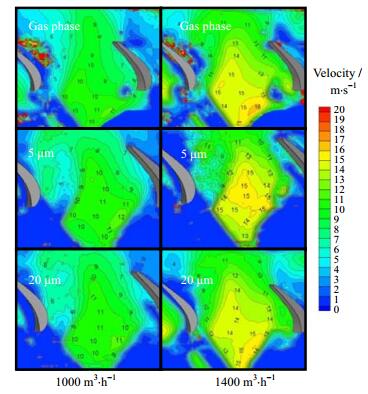

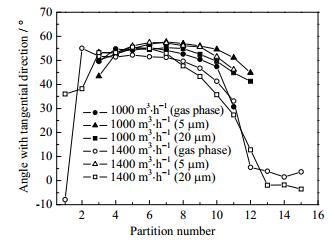

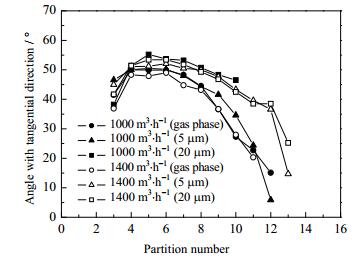

切向方向为动叶旋转方向,静叶流道结构如图 10所示,对静叶出口区域进行等距分区,量取静叶出口处各分区内的速度矢量与动叶旋转方向的夹角,分析静叶叶型以及颗粒惯性对气固两相流的影响,如图 11所示。气固两相在静叶出口处沿切向方向的速度矢量偏转趋势相同,在靠近静叶压力面一侧,速度矢量与切向的角度值较小,即相对轴向的偏转较大。气相在两种流量下的曲线相对固相的曲线有更高的重合度。两种流量下,20 μm颗粒的最大夹角值都要比相同流量下气相和5 μm颗粒的最大夹角值要大,即大颗粒在静叶流道内的偏转程度明显弱于气相及小粒径颗粒。将气固两相在静叶流道叶顶测量面上的速度云图进行分析对比,如图 12所示。气相进入静叶流道之前,在导流锥后段区域因流道截面积变化不大,所以速度大小变化幅度很小。进入静叶流道后速度不断增大,在静叶流道斜切部分达到峰值,且气相速度等值线基本与流动方向垂直,说明流道截面的缩小有效地增加了气流的速度。颗粒受气相的携带作用,进入静叶后速度不断变大,同样在斜切部分达到最大。且两种固相颗粒在斜切部分的速度峰值与相同流量下的气相速度峰值相近。在1000 m3·h-1的流量下,两相的最大速度在11 m·s-1左右,流量变大后,最大速度在15 m·s-1左右。图中部分显示速度为零的区域为无激光入射区域,未能测量到该区域的速度场。

|

图 10 静叶流道结构图 Fig.10 Structure of the stationary blade flow channel |

|

图 11 静叶流道叶顶平面出口分区两相速度矢量对比 Fig.11 Comparison of two-phase velocity vectors in outlet partition of the stationary blade-top plane |

|

图 12 静叶流道叶顶特征平面两相速度分布云图 Fig.12 Two-phase velocity distribution contour at stationary blade-top planes |

(2) 叶中特征平面的流场分布

如图 13所示,叶片吸力面后缘存在明显的顺时针涡流,两相流在流经此处时受到涡流的影响,速度有切向的偏转,因此该区域的速度矢量与切向夹角值与叶顶测量平面对应位置相比明显减小。

|

图 13 静叶流道叶中特征平面两相速度矢量图 Fig.13 Two-phase velocity vector diagram at stationary blade-middle planes |

量取静叶出口处各分区内的速度矢量与动叶旋转方向的夹角进行分析,如图 14所示,各工况下速度偏转情况沿切向的变化趋势一致,靠近叶片的区域内,速度矢量相比流道中央有更大的偏转量。

|

图 14 静叶流道叶中平面出口分区两相速度矢量对比 Fig.14 Comparison of two-phase velocity vectors in outlet partition of the stationary blade-middle plane |

(3) 叶根特征平面的流场分布

如图 15所示,在叶根区域,两相流进入静叶流道前仍没有切向速度,结合叶顶、叶中两个测量面可见,静叶入口上游区域内的气固两相均无切向流动。量取静叶出口处各分区内的速度矢量与动叶旋转方向的夹角进行分析,如图 16所示。不同工况下的曲线均为两端低,中间高的线型,这与前两个测量面一致,说明整个静叶流道内,叶片壁面对两相流的偏转分布有一定的影响。两种流量下,叶根区域固相颗粒在静叶出口的偏转量要明显小于气相的偏转量。在流道中央区域,两相流的流动受叶型的约束作用以及涡流的作用较弱,该处气相速度矢量固相有更大偏转量。

|

图 15 静叶流道叶根特征平面两相速度矢量图 Fig.15 Two-phase velocity vector diagram at stationary blade-root feature planes |

|

图 16 静叶流道叶根平面出口分区两相速度矢量对比 Fig.16 Comparison of two-phase velocity vectors in outlet partition of the stationary blade-root plane |

(1) 叶顶特征平面的流场分布

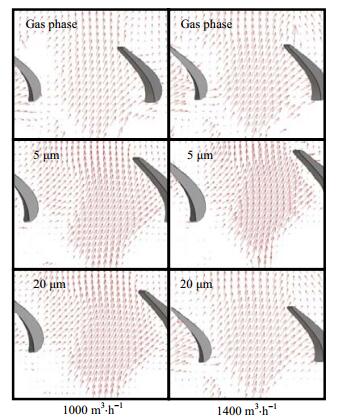

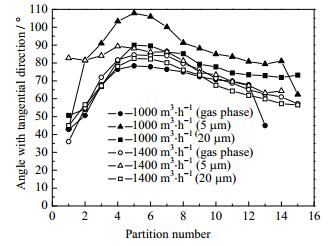

通过图 17速度矢量图可见,两相流冲击动叶叶片压力面,整个动叶流道内都有明显的切向速度分相对量。受叶片叶型的影响,气流在流道内不同区域的速度矢量方向不同,在流道出口下游速度的切向分量很小,接近轴向流动。固体颗粒在流出动叶流道后具有与叶片旋转方向相反的切向速度分量。

|

图 17 动叶流道叶顶特征平面两相速度矢量图 Fig.17 Two-phase velocity vector diagram at rotating blade-top feature planes |

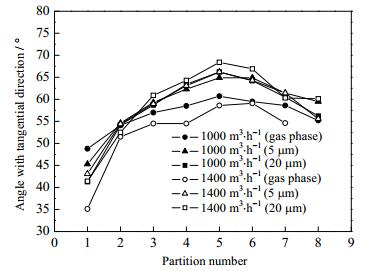

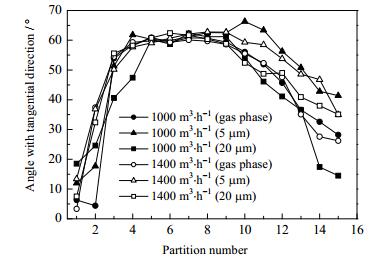

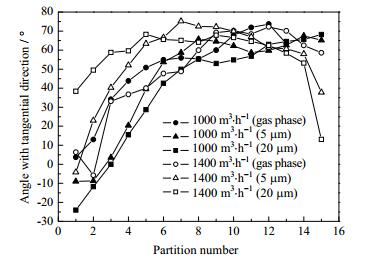

动叶流道结构如图 18所示,对动叶入口和出口区域进行等距分区,量取动叶入口处各分区内的速度矢量与动叶旋转方向的夹角,分析气固两相进入动叶流道时的速度矢量差异,如图 19所示。两种流量下,气相以及不同粒径颗粒在入口沿切向方向上的速度矢量变化趋势一致。动叶入口靠近叶片吸力面和压力面的两相速度有较大的切向分量。靠近压力面的气流会受叶片旋转的携带作用,产生切向牵连速度,所以两相流在压力面附近速度矢量更趋于叶片旋转方向。进入动叶流道入口中央时两相流与切向夹角集中在60°左右,接近垂直于动叶压力面的方向。

|

图 18 动叶流道结构图 Fig.18 Structure of the rotating blade flow channel |

|

图 19 动叶流道叶顶平面入口分区两相速度矢量对比 Fig.19 Comparison of two-phase velocity vectors in inlet partition of the rotating blade-top plane |

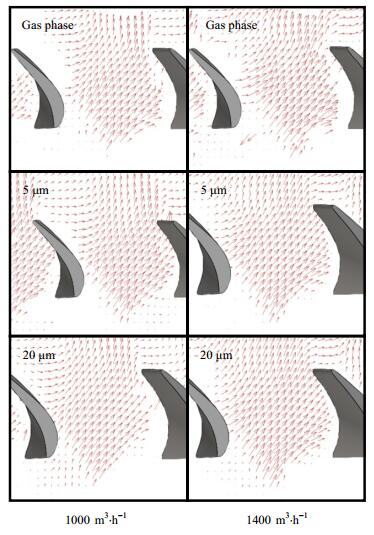

两相流在动叶流道出口处的速度矢量与流道入口处的速度矢量明显不同,量取动叶出口处各分区内的速度矢量与动叶旋转方向的夹角,如图 20所示。不同工况下的曲线均呈现两侧低中间高的趋势。两相流在动叶流道出口处叶片压力面后的速度矢量与切向的夹角变小。流道出口中央位置,气固两相的矢量偏转情况有所差异,5 μm颗粒在两种流量下速度均有与旋转方向相反的切向速度分量,但在大流量时这一特点并不明显。20 μm颗粒在小流量下也有类似规律。

|

图 20 动叶流道叶顶平面出口分区两相速度矢量对比 Fig.20 Comparison of two-phase velocity vectors in outlet partition of the rotating blade-top plane |

由图 21可见,气相速度沿流程不断衰减,颗粒在动叶流道入口处的速度峰值与气相差异不大,但在流道中央,由于颗粒惯性力的作用,沿流程固相颗粒的速度衰减过程略微滞后于气相。

|

图 21 动叶流道叶顶特征平面两相速度分布云图 Fig.21 Two-phase velocity distribution contour at the rotating blade-top planes |

(2) 叶中特征平面的流场分布

气固两相流进入动叶流道后,在动叶流道中央的部分区域速度矢量变化幅度很小,压力面后缘处速度矢量逐渐趋于切向,如图 22所示。

|

图 22 动叶流道叶中特征平面两相速度矢量图 Fig.22 Two-phase velocity vector diagram at the rotating blade-middle planes |

量取动叶入口处各分区内的速度矢量与动叶旋转方向的夹角,如图 23所示。两种流量下的气固两相速度偏转规律一致,在流道入口中央区域的速度角分布在55°附近。靠近吸力面一侧,两相流速度偏转程度较大;靠近压力面一侧,速度出现趋于旋转方向的偏转。

|

图 23 动叶流道叶中平面入口分区两相速度矢量对比 Fig.23 Comparison of two-phase velocitys vectors in inlet partition of the rotating blade-middle plane |

量取动叶出口处各分区内的速度矢量与动叶旋转方向的夹角,如图 24所示。各曲线均为两端低中间高的线型,即流道中央两相的速度矢量与旋转方向的夹角小于靠近叶片的区域。在出口区域,1000 m3·h-1的气相流量下,两种颗粒均存在与旋转方向相反的切向速度分量,这一点与叶顶测量面相同,但在1400 m3·h-1工况下,5 μm颗粒已明显不具有该特点。

|

图 24 动叶流道叶中平面出口分区两相速度矢量对比 Fig.24 Comparison of two-phase velocity vectors in outlet partition of the rotating blade-middle plane |

(3) 叶根特征平面的流场分布

两相流进入动叶流道,如图 25所示,以均匀的切向角度冲击叶片压力面。相对叶顶及叶中两个测量面,气固两相在吸力面后缘速度矢量更趋于切向,在1000 m3·h-1流量下,两相在该位置的速度矢量甚至有逆流倾向。量取动叶入口处各分区内的速度矢量与动叶旋转方向的夹角,如图 26所示。在流道入口区域,不同工况下各曲线趋势一致,靠近叶片压力面和吸力面的流动更趋于旋转方向。气固两相在流道入口中央区域的速度角分布在50°附近,结合叶顶测量面和叶中测量面的结果可知,气流的动叶入口角沿径向方向随半径的减小而减小,与动叶叶型的变化相匹配。

|

图 25 动叶流道叶根特征平面两相速度矢量图 Fig.25 Two-phase velocity vector diagram at the rotating blade-root planes |

|

图 26 动叶流道叶根平面入口分区两相速度矢量对比 Fig.26 Comparison of two-phase velocity vectors in inlet partition of the rotating blade-root plane |

量取动叶出口处各分区内的速度矢量与动叶旋转方向的夹角,如图 27所示。各工况下曲线均为两端低中间高的特点,结合图 25可见,叶根区域叶片吸力面后缘的绕流现象非常明显,并存在逆流现象,且靠近后缘的纯切向运动区域要比前两个测量面大。与前述两个测量面相比,叶根区域两相速度矢量与旋转方向的夹角在动叶出口中央均未超过90°。

|

图 27 动叶流道叶根平面出口分区两相速度矢量对比 Fig.27 Comparison of two-phase velocity vectors in outlet partition of the rotating blade-root plane |

(1) 静叶流道内,两相流逐渐偏转加速,速度等值线基本与流动方向垂直,在流道出口处速度值和偏转角度达到最大。相同气相流量下,颗粒的速度偏转程度小于气相。

(2) 动叶流道内,沿叶高方向,气相在动叶入口处的角度与动叶叶型相匹配。气相速度沿流动方向逐渐衰减,气相流出流道时速度方向接近轴向。在动叶叶顶处,固相在流道出口处具有与旋转方向相反的切向速度分量,但在叶根处无此现象。

| [1] | CHEN Jun-wu(陈俊武). Catalytic cracking process and engineering(催化裂化工艺与工程)[M].2nd ed.Beijing(北京): China Petrochemical Press(中国石化出版社), 2005: 89. |

| [2] | CAI Lin-ning(蔡临宁), LU Xin-fu(吕新福), HE Zhen-qi(何振歧), et al. Risk decision on energy recovery system from catalytic cracking flue gas(催化裂化再生烟气能量回收系统的风险决策)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2002, 53(3): 307-309. |

| [3] | SHI Hai (石海). Numerical analysis of the cooling of bladed disk and the abrasion mechanism of rotor blade in the flue gas turbine (烟气轮机轮盘冷却及动叶气动磨损机理的数值研究)[D]. Dalian (大连): Dalian University of Technology (大连理工大学), 2013. |

| [4] | SHEN Jian(申健), ZHOU Fu-chang(周复昌), YU Ping(于萍), et al. Studies on fouling of flue gas turbine in FCCU(流化催化裂化装置烟机结垢原因分析)[J]. Petroleum Processing and Petrochemicals(石油炼制与化工) , 2014, 45(2): 13-17. |

| [5] | LI Shuang-ping(李双平). Cause analysis of fouling in flue gas expander(催化裂化烟机结垢原因分析及对策)[J]. Petroleum Refinery Engineering(炼油技术与工程) , 2012, 42(10): 41-44. DOI:10.3969/j.issn.1002-106X.2012.10.011. |

| [6] | FEI Da(费达), HOU Feng(侯峰), CHEN Hui(陈辉), et al. Analysis of mechanism of fouling increase on blades of FCCU power recovery expander(催化裂化装置烟气轮机积垢及其增厚机理)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2015, 66(1): 79-85. DOI:10.11949/j.issn.0438-1157.20140994. |

| [7] | ZHANG Peng(张鹏). Discussion on long-term safe operation of flue gas turbine in catalytic cracking unit(催化裂化装置烟气轮机长周期安全运行措施探讨)[J]. Petrochemical Equipment Technology(石油化工设备技术) , 2015, 36(1): 22-24. |

| [8] | GUO Bao-hong(郭保宏), ZHANG Yu-bao(张玉宝), KANG Yu-hai(康钰海). Strict fine management and careful maintenance-continuous technical transformation, and strive to improve the operation of flue gas turbine level(严细管理精心维护-不断技改、努力提高烟气轮机组运行水平)[J]. Chemical Engineering & Equipment(化学工程与装备) , 2012, 24(6): 146-149. |

| [9] | WANG Jian-jun(王建军). Analysis and improvement on shut down failure in 2003 for catalytic cracking unit flue gas turbine-expander(催化裂化装置烟机机组2003年停机故障分析与改进措施)[J]. Petro-Chemical Equipment Technology(石油化工设备技术) , 2004, 25(2): 24-26. |

| [10] | JIANG Shi-qing(姜世庆). A technical review of the operation of YL-10000E flue gas turbine in Qingdao Petrochemical Co(青岛石化YL-10000E烟气轮机运行技术总结)[J]. Sino-Global Energy(中外能源) , 2008, 13(S1): 100-103. |

| [11] | LU Da-cheng (吕大成). Research on long-term operation of four units in catalytic cracking unit (重油催化裂化四机组长周期运行研究)[D]. Qingdao (青岛): China University of Petroleum (East China) (中国石油大学(华东)), 2012. |

| [12] | DING Zhen-hai(丁振海). Catalytic crack scaling smoke gas turbines(催化裂化YL型烟气轮机结垢浅析题)[J]. Journal of Liaoning University of Technology (Natural Science Edition)(辽宁工业大学学报(自然科学版)) , 2015, 35(1): 54-56. |

| [13] | WU Yu(吴宇), LIU Qiang(刘强), YU Ying(于婴), et al. Causes of catalyst deposits in the flue gas expander of RFCCU and countermeasures(催化裂化装置烟机结垢问题的原因与防范措施)[J]. Petroleum Processing and Petrochemicals(石油炼制与化工) , 2011, 42(3): 24-28. |

| [14] | XU Lian-feng(许联锋), CHEN Gang(陈刚), LI Jian-zhong(李建中), et al. Research progress of particle image velocimetry(粒子图像测速技术研究进展)[J]. Advances in Mechanics(力学进展) , 2003, 33(4): 533-540. DOI:10.6052/1000-0992-2003-4-J2002-072. |

| [15] | Gottlich E, Woisetschlager J, Pieringer P, et al. Investigation of vortex shedding and wake-wake interaction in a transonic turbine stage using laser-doppler-velocimetry and particle-image-velocimetry[J]. Journal of Turbomachinery-Transactions of the ASME , 2006, 128(1): 178-187. DOI:10.1115/1.2103092. |

| [16] | PU Jian (浦健). Experimental investigations of coolant injection effects on internal and external flow characteristics of turbine blade (冷却介质出流对透平叶片内、外流体运动特性影响的实验研究)[D]. Hefei (合肥): University of Science and Technology of China (中国科学技术大学), 2014. |

| [17] | XIE Wei-liang(谢伟亮), WANG Hong-tao(王红涛), ZHU Xiao-cheng(竺晓程), et al. PIV experimental investigation of the flow field in a low-pressure exhaust hood of a stream turbine(汽轮机低压排气缸内流场的PIV实验研究)[J]. Journal of Experiments in Fluid Mechanics(实验流体力学) , 2011, 25(5): 64-69. |

| [18] | ZHAO Ya-bin(赵亚滨). Study on the velocity field between gas turbine impeller and guide vane by PIV measurement(用PIV测量法研究燃气轮机叶轮与导叶叶轮间的速度场)[J]. Journal of Engineering for Thermal Energy and Power(热能动力工程) , 1999, 14(4): 266-270. |

| [19] | LIU Bao-jie(刘宝杰), YAN Ming(严明), LIU Yin(刘胤), et al. Preliminary PIV application on the study of unsteady flow in turbomachinery(叶轮机械复杂流动的PIV应用研究)[J]. Journal of Engineering Thermophysics(工程热物理学报) , 2001, 22(5): 578-580. |

| [20] | LIANG Chen(梁晨), LI Wei-shun(李伟顺), SUN Shu-lan(孙淑兰). A study of the cooling air flow field of gas turbine cooled blades through the use of a PIV (particle image velocimetry) method(用PIV法研究燃气轮机冷却叶片的冷却空气流场)[J]. Journal of Engineering for Thermal Energy and Power(热能动力工程) , 2003, 18(1): 9-12. |

| [21] | CHE Cui-cui(车翠翠), TIAN Mao-cheng(田茂诚). PIV experiment on flow disturbance characteristics of embedded trapezoid winglets in tube(圆管内置梯形翼片的流场特性PIV实验)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2013, 64(11): 3976-3984. |

| [22] | HUA Huai-feng(华怀峰), HUANG Qi-shan(黄岐善), WENG Zhi-xue(翁志学), et al. Development of laser doppler measurement techniques and its application in measuring flow fields in stirred vessels(激光测速技术及其在化工搅拌流场测量中的应用)[J]. Chemical Industry and Engineering Progress(化工进展) , 2002, 21(5): 338-341. |

| [23] | FAN Zhi(范智), BAI Zhi-shan(白志山), XU Yan(徐艳), et al. Chemical industry and engineering progress(离心萃取器转筒入口半径对筒内流场的影响)[J]. Chemical Industry and Engineering Progress(化工进展) , 2015, 34(5): 1232-1235. |

| [24] | XU Hong(胥宏). Data processing and error analysis and compensation of coordinate measurement of blade profile(叶片型面的三坐标测量数据处理及误差分析与补偿)[J]. Tool Engineering(工具技术) , 2009, 43(9): 110-112. |

| [25] | GUO Qi(郭旗). Application of CMM in turbine blade measurement(三坐标测量机在汽轮机叶片测量中的应用)[J]. Digital Technology and Application(数字技术与应用) , 2010, 20(12): 78-78. |

| [26] | LIU Peng-fei(刘鹏飞), LI Wen-ping(李文平), ZHANG Long(张龙). Application on five-axis machining center for vane(五轴联动叶片加工中心的应用)[J]. Technology Wind(科技风) , 2014, 14(24): 99-99. DOI:10.3969/j.issn.1671-7341.2014.24.085. |

| [27] | LI Xiao-lei(李晓雷), KONG Xiang-zhi(孔祥志), YAN Ke-hui(颜克辉), et al. Application on five-axis machining center for vane(五轴联动叶片加工中心的应用)[J]. Mechanical Research & Application(机械研究与应用) , 2011, 22(5): 113-114. |

| [28] | SONG Tian-min(宋天民). Refinery equipment(炼油厂动设备)[M].Beijing(北京): China Petrochemical Press(中国石化出版社), 2006: 430. |