2. 华东理工大学 化学工程联合国家重点实验室,上海 200237;

3. 铜仁职业技术学院,贵州 铜仁 554300

2. State Key Laboratory of Chemical Engineering, East China University of Science and Technology, Shanghai 200237, China;

3. Tongren Polytechnic College, Tongren 554300, China

工业生产氧化铝工艺包括拜耳法、烧结法和混联法,其中烧结法和混联法在我国已经有50多年的发展历史,但由于其生产流程复杂、能耗高、投资和生产成本高[1],近年来我国氧化铝生产中,烧结法和混联法已逐步淘汰。目前大部分企业均采用拜耳法,此法生产氧化铝的产量占我国氧化铝总产量的90%以上[2]。全套引进国外技术设备的高温溶出拜耳法,设备投资高,且对铝土矿品位要求较高[3]。

拜耳法生产工艺以氢氧化钠为浸取剂,得到的铝酸钠溶液经晶种分解后可得到氢氧化铝产品。因此国内外针对铝酸盐溶液晶种分解的研究主要集中在铝酸钠溶液体系[4-8],而铝酸钾溶液中晶种分解研究较少。罗孟杰等[9-10]采用亚熔盐工艺在较低温度下溶出明矾石精矿,经相分离得到铝酸钾溶液,可用于制备氢氧化铝。陈金清等[11]研究了采用等温间歇式反应器研究了纯铝酸钠和铝酸钾溶液在种分过程中的分解率和粒度的变化规律,在相同的分解条件下,铝酸钾溶液的分解率大于铝酸钠溶液。江友法等[12]研究了铝酸钾溶液的碳酸化分解过程,发现制备的氢氧化铝晶型结构会发生转变。孙迎姣等[13]对铝酸钾溶液碳酸化分解过程进行研究,建立了碳酸化分解过程的动力学模型。以上研究说明可以采用铝酸钾溶液原料进行晶种分解制备氢氧化铝产品。

由于常规晶种分解工艺分解率低且分解时间长,为改善分解效果,需要对反应加以强化。常用的强化方法包括晶种活化、外场强化、添加剂强化、溶析结晶强化等[14]。溶析结晶具有工艺流程简单、操作温度低、反应快、收率高、纯度高及损耗小等优点[15],其作为一种强化结晶的方法也开始展现良好的应用前景。

本研究针对明矾石、钾长石等硅铝酸盐矿物浸出分离后的铝酸钾溶液体系,采用低碳醇强化铝酸钾溶液的晶种分解过程。通过分析铝酸钾溶液晶种分解的分解率及产品氢氧化铝粒度、晶型、形貌等特征,考察低碳醇强化铝酸钾晶种分解的机理与影响因素。力求提高铝酸钾晶种分解率,获得高收率和粗粒径的氢氧化铝产品,提高铝酸钾体系晶种分解工序在工业中应用的经济性和可行性。

2 实验材料和方法 2.1 实验试剂与装置实验用试剂包括氢氧化铝(AR)、氢氧化钾(AR)、乙醇(AR)和甲醇(AR),均购于上海凌峰化学试剂有限公司。

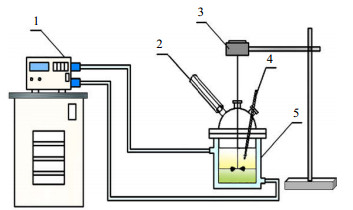

实验主体装置由玻璃夹套反应釜,机械搅拌器(RW20,德国IKA),恒温循环水浴(FP50,德国Julabo)和冷凝回流系统构成,如图 1所示。

|

图 1 实验装置图 Fig.1 Experimental setup for seeded precipitation processes 1. digital water bath 2. condense pipe 3. mechanical agitation 4. thermometer 5. jacketed glass reactor |

将一定质量KOH与水加入不锈钢反应釜中加热,待其完全溶解后,再加入一定质量Al(OH)3,继续加热至溶液澄清。趁热真空过滤,除去溶液中杂质。待恒温槽升温至指定温度后,将配置好的铝酸钾溶液倒入玻璃夹套反应釜中,开启搅拌,待体系温度稳定后,将低碳醇和晶种从加料口依次加入并开始计时,使用带滤膜的针头定时取样分析。反应结束后将所得产物真空过滤,滤饼用去离子水洗涤后于80 ℃烘干。分析固相产品的粒度、晶型以及表面形貌。

2.3 检测与分析方法采用扫描电子显微镜(SEM,Quanta250,美国FEI)表征氢氧化铝颗粒形貌,X射线衍射仪(XRD,D/MAX-B,日本Rigaku)表征晶型,激光粒度分析仪(Mastersizer 3000,英国Malver)分析氢氧化铝粒径分布,以及电感耦合等离子体发射光谱(ICP-OES,ARCOS FHS12,德国Spectro)分析分解过程中溶液K2O和Al2O3的含量。

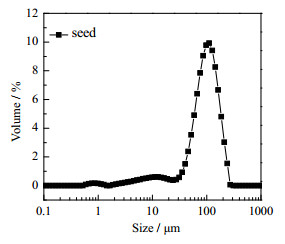

3 结果与讨论 3.1 乙醇对铝酸钾溶液分解的影响分别在Al2O3为170 g·L-1的铝酸钾溶液中加入与溶液中氢氧化铝质量比为1:1的晶种及等体积的去离子水、乙醇和铝酸钾溶液,在60 ℃恒温反应48 h,搅拌转速为200 r·min-1,考察水和乙醇对铝酸钾溶液分解率以及产品形貌、粒度的影响。其中,晶种为分析纯氢氧化铝颗粒(Al(OH)3),三水铝石(Gibbsite)晶型,粒度分布如图 2所示。

|

图 2 晶种粒度分布图 Fig.2 Particle size distribution of the seed |

对于铝酸钾溶液的晶种分解过程,溶液的分解率

| $ \eta_{\mathrm{t}}=\frac{\alpha_{\mathrm{t}}-\alpha_{0}}{\alpha_{\mathrm{t}}} \times 100 \% $ |

其中

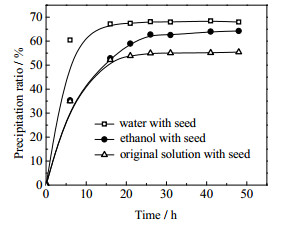

由图 3可知,加入水可显著增大溶液分解率。因为该过程稀释了溶液碱浓度,使氢氧化铝溶解度大幅降低,增大了溶液的过饱和度。同时该过程还降低了铝酸钾溶液的粘度,使溶液中离子扩散速度显著增大。氢氧化钾在水和无水乙醇中溶解度分别为148和42.7 g[16],即氢氧化钾可溶于乙醇。在铝酸钾溶液中加入乙醇后,碱液中部分游离碱会进入乙醇中,降低了碱液中的碱浓度。而由铝酸钾溶液体系的相图可知[17],在本文的铝酸钾浓度范围内,氢氧化铝的溶解度随着氢氧化钾的浓度的降低而减小,即降低碱液中碱浓度,会导致氢氧化铝溶解度减小,使碱液中的氢氧化铝过饱和度增加,从而达到强化分解的效果,提高了铝酸钾溶液的分解率。但氢氧化钾在水中溶解度大于在无水乙醇中溶解度,故最终平衡溶液中无水乙醇相中的氢氧化钾浓度低于水相中氢氧化钾浓度,加入等体积无水乙醇后进入无水乙醇相的游离碱少于加入等体积水后进入水中的碱,因此加入水的分解率略大于加入乙醇的分解率。

|

图 3 不同过程分解率随时间变化曲线 Fig.3 Profiles of precipitation ratio as a function of time under different processes (60 ℃) |

与原溶液晶种分解相比,加入水搅拌均匀后,前期分解率增加明显。这是由于水的加入快速降低了溶液的碱浓度,氢氧化铝过饱和度瞬时增加,分解速率也变快;而乙醇加入后溶液并非均相溶液,存在游离碱扩散至乙醇的液相与液相之间的传质过程,需要一定的时间,故在反应的后期增强效果更为明显。

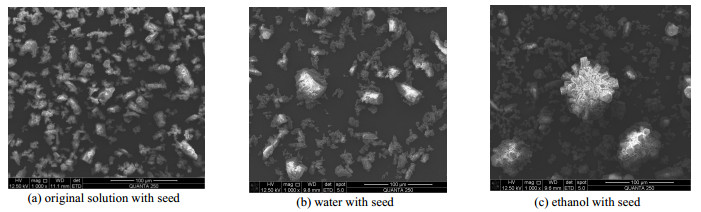

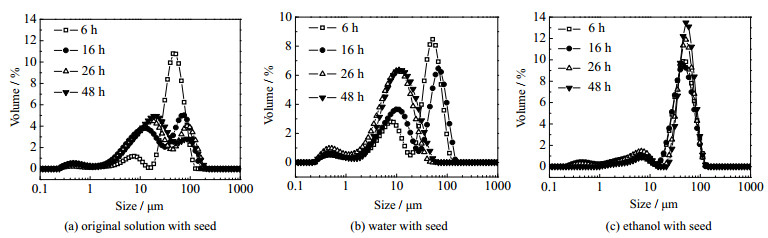

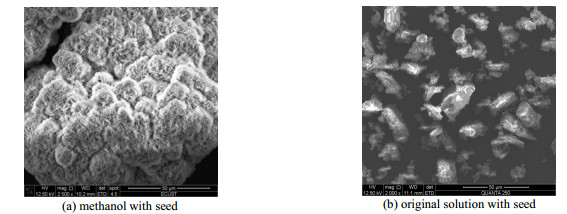

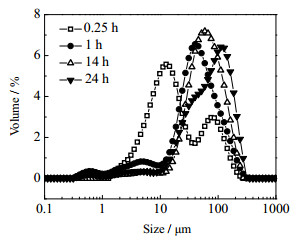

图 4分别为加入原液、水和乙醇条件下得到的氢氧化铝的SEM图。乙醇和水强化条件下晶体均附着在晶种表面均匀生长,二次成核生成细颗粒分布在团聚体周围,产品均为六棱柱状晶体。如图 5(a)所示,在原液中由于二次成核的影响下有大量的细颗粒产生,同时由于大颗粒的破碎或溶解,大颗粒的数量比例降低,细颗粒数量逐步上升,最终导致产物的粒径分布成为双峰分布。在图 5(b)加入水之后,过饱和度急剧增加,二次成核的影响更为明显,大量的细颗粒产生,而大颗粒也逐渐破碎或溶解,产物的最终粒径分布成为小颗粒为主峰的单峰分布。图 5(c)加入乙醇后,反应过程中总体的颗粒尺寸分布没有大的变化,晶种可以较好地保持在溶液中,同时也有少许细颗粒的产生,故产品的粒径分布以大颗粒为主峰,也存在着少量的小颗粒。

|

图 4 不同过程产品SEM图 Fig.4 SEM micrographs of products obtained from different processes |

|

图 5 不同过程粒度随时间变化图 Fig.5 Profiles of particle size distribution as a function of time under different processes |

图 6展示了不同过程最终氢氧化铝的粒度分布。加入乙醇相较于水对产品的粒度影响更大。前者获得氢氧化铝晶体平均粒径为110 μm左右,后者获得氢氧化铝晶体平均粒径约为24.5 μm,与纯晶种分解条件下的26 μm较为接近。分析原因可知乙醇作为疏水剂,不仅可以促进小晶粒附聚的发生,也可加速晶体的生长及二次成核[18],即通过引起颗粒表面疏水强化铝酸钾溶液种分过程,同时提高产品粒度。

|

图 6 不同过程产品粒度分布图 Fig.6 Profiles of particle size distribution of products obtained from different processes |

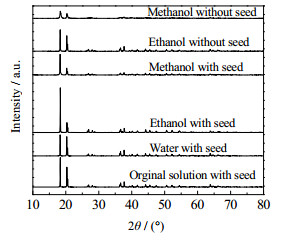

由X射线衍射结果可知原液加晶种、乙醇加晶种、水加晶种得到的最终固体产物均为三水铝石(Al(OH)3,Gibbsite)。图 7中原液加晶种固相衍射图谱上8条最强线与各晶面对应情况为,角:18.326°、20.335°、20.561°、37.704°、36.638°、63.829°、44.204°、36.433°分别对应晶面(hkl):002、110、200、311、021、324、31-3、31-1;水加晶种固相衍射图谱上8条最强线与各晶面对应情况为,角:18.285°、20.294°、20.540°、37.663°、36.617°、63.788°、44.163°、36.392°分别对应晶面(hkl):002、110、200、311、021、324、31-3、31-1;乙醇加晶种固相衍射图谱上8条最强线与各晶面对应情况为,角:18.346°、20.335°、20.581°、37.724°、36.658°、26.938°、44.225°、50.582°分别对应晶面(hkl):002、110、200、311、021、11-2、31-3、32-3。同时由表 1可知原液加晶种与水加晶种的主峰位置与相对强度基本相似,但乙醇加晶种产物在11-2与32-2晶面的主峰有别于其他2种产物,同时在110晶面的相对强度为22.4,明显小于其他2种产物在此主峰位置的相对强度为67.5和91.4。由此可推断乙醇的加入并未改变产物基本晶体结构,仍为Gibbsite晶型。但乙醇的加入改变了主峰的相对强度大小,使110与200等晶面受到抑制,同时也使11-2与32-2晶面成为主峰晶面。

|

图 7 不同过程产物XRD图谱 Fig.7 XRD patterns of products obtained from different processes |

|

|

表 1 不同过程产物X射线衍射主要出峰位置数据表 Table 1 Results of XRD main peaks of the products obtained from different processes |

实验操作条件不变,在加入晶种的条件下向铝酸钾溶液中加入等体积的甲醇,考察甲醇的加入对铝酸钾溶液分解率、产品形貌和粒度分布的影响。

由图 8分解率随时间变化曲线看出,加入甲醇可提高铝酸钾的分解率和分解速率。甲醇作为溶剂改变了铝酸钾溶液的介电常数和密度等物理性质,从而改变氧化钾和氧化铝在溶液中的浓度,加速产品析出。

|

图 8 甲醇强化过程分解率随时间变化图 Fig.8 Profiles of precipitation ratio as a function of time in methanol reinforced process(60℃) |

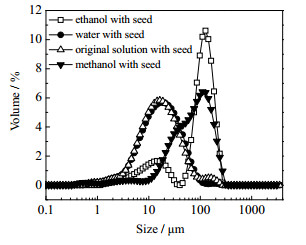

在加入晶种条件下,对比图 3、图 8,可知与乙醇强化分解相比,相同时间内,甲醇分解效果也大有改善,分解率为81.24%,高于乙醇强化分解的64.24%。甲醇与乙醇沸点相近(分别为64.51、78.3 ℃),但对于苛性碱的溶解能力甲醇>乙醇[19]。由于甲醇极性大于乙醇,使甲醇与水的结合能力更强,故甲醇与碱液可以形成均相的溶液,所以与加入乙醇相比,加入甲醇可以快速降低Al(OH)3的溶解度,从而增加溶液的过饱和度,使过饱和的氢氧化铝可以在短时间内快速析出。

图 9为甲醇强化条件下产品的SEM图,与图 4的六棱柱状氢氧化铝产品不同,最终产品为薄片状晶体附聚物。甲醇的加入使Al(OH)3不同方向的生长速率发生变化,径向生长速率大于轴向速率[20]。

|

图 9 产品SEM图 Fig.9 SEM micrographs of products |

如图 10所示,加入晶种、恒温条件下,由于甲醇的加入,溶液中氢氧化铝溶解度急剧变化,溶液中氢氧化铝的过饱和度也瞬时增加,在二次成核的影响下15 min内有大量的细颗粒产生,大颗粒的数量比例降低,但1 h后由于细颗粒的生长和附聚,晶体平均粒径大大增加,固体尺寸分布成为单峰分布,随着时间的推移,晶体平均粒径逐步增加。甲醇条件下获得的氢氧化铝晶体的平均粒径约为90 μm,介于乙醇分解和纯晶种分解粒径大小之间。甲醇强化过程中,甲醇与碱液互溶,稀释效应明显,氢氧化铝浓度变化迅速,同时甲醇的存在也强化了快速析出的小颗粒的附聚与生长,故与纯晶种分解相比,甲醇分解过程的粒度明显增加。而乙醇强化分解相对甲醇分解,游离碱由碱液相进入乙醇相扩散速度相对缓慢,小颗粒的析出也较缓慢,乙醇的存在抑制了大颗粒的破碎与溶解,故甲醇分解过程最终粒径小于乙醇分解的最终粒径。

|

图 10 甲醇加晶种过程粒度随时间变化图 Fig.10 Profiles of particle size distribution as a function of time by adding methanol with seed |

由X射线衍射结果可知甲醇加晶种的最终固体产物仍为三水铝石(Al(OH)3,Gibbsite),图 7中甲醇加晶种固相衍射图谱上8条最强线与各晶面对应情况为,角:18.285°、20.294°、20.520°、37.663°、36.576°、44.163°、26.877°、50.541°分别对应晶面(hkl):002、110、200、311、021、31-3、11-2、32-2。同时由表 1可知甲醇加晶种产物在11-2与32-2晶面的主峰与乙醇加晶种相似,都与水加晶种与原液加晶种不同,同时在110晶面的相对强度为33.2,也小于其他两种产物在此主峰位置的相对强度。由此可推断甲醇的加入后产物基本晶体结构仍为Gibbsite晶型,但改变了主峰的相对强度大小,使110与200等晶面受到抑制,同时也使11-2与32-2晶面成为主峰晶面。

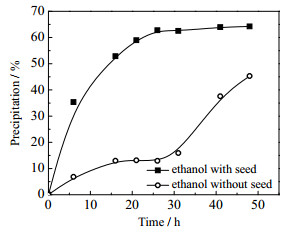

3.3 晶种对铝酸钾溶液分解的影响 3.3.1 晶种对于乙醇强化分解过程的影响实验结果如图 11所示,由图中可以看出晶种的加入使得分解率和分解速率大大提高。因为铝酸钾溶液的分解的成核能很高,难以自发进行,加入晶种后在晶种表面可以提供有效活性位点,降低成核能,从而使反应更快地发生。而没有添加晶种时存在明显的诱导期,由于加入乙醇后氢氧化铝溶解度的变化导致在诱导期内形成了足够的晶核,提高了铝酸钾分解率。

|

图 11 乙醇强化过程分解率随时间变化图 Fig.11 Profiles of precipitation ratio as a function of time in the ethanol reinforced process (60 ℃) |

由X射线衍射结果可知乙醇不加晶种的最终固体产物仍为三水铝石(Al(OH)3,Gibbsite),图 7中乙醇不加晶种固相衍射图谱上8条最强线与各晶面对应情况为,角:18.305°、20.294°、20.540°、37.683°、36.597°、44.184°、36.433°、63.788°分别对应晶面(hkl):002、110、200、311、021、31-3、31-1、324。同时由表 1可知乙醇不加晶种产物与水加晶种与原液加晶种产物主峰位置相同,同时在110晶面的相对强度为72.5,也与其他两种产物在此主峰位置的相对强度相似。所以加入乙醇后不加晶种,得到产物基本晶体结构仍为Gibbsite晶型,同时也未改变主峰的位置与相对强度大小。

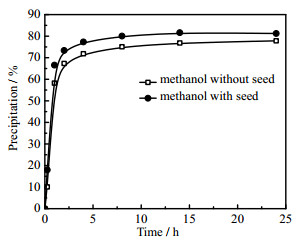

3.3.2 晶种对于甲醇强化分解过程的影响尽管多数情况下在溶析结晶过程中引入晶种操作是有益的。但相比乙醇条件下的对比实验,甲醇强化下晶种的加入小幅提高了分解率和分解速率,但影响不大。因为甲醇与铝酸钾溶液反应剧烈,短时间内便有大量氢氧化铝固体产生,形成了足够数量的晶核,氢氧化铝附着生长,析出速率加快。

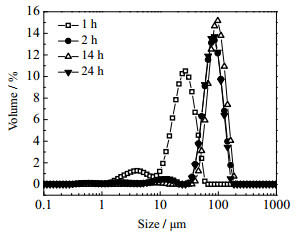

如图 12所示,在未加入晶种、恒温条件下,由于甲醇的加入,溶液中氢氧化铝溶解度急剧变化,氢氧化铝的过饱和度也急剧增加,氢氧化铝自发成核。在初级成核的影响下15 min内有大量的细颗粒产生,固体尺寸分布成为以小颗粒为主的单峰分布。在1 h后由于细颗粒的生长和附聚,晶体平均粒径逐步从26增加到85 μm,固体尺寸分布成为大颗粒为主的单峰分布,随着时间的推移,晶体平均粒径变化不大,最终平均粒径约为85 μm。

|

图 12 甲醇未加晶种粒度随时间变化图 Fig.12 Profiles of particle size distribution as a function of time by adding methanol without seed |

添加晶种对溶液进行诱导结晶一般使溶液过饱和度处于较低的水平,同时初始溶液加晶种时溶液未发生自发成核,即没有明显晶体,且晶种加入点在介稳区域内[21]。同时沉淀结晶(包含溶析结晶)的成核和成长过程受流体力学条件及传质过程的影响很大,故晶种加入点的位置应选择在流体混合效果最佳的区域[22]。甲醇强化分解铝酸钾溶液过程反应迅速,氢氧化铝结晶介稳区比较窄。晶种加入对甲醇强化分解过程的影响随温度、加入时间等操作条件变化,具体还需作进一步研究。

由X射线衍射结果可知甲醇不加晶种的最终固体产物为三水铝石(Al(OH)3,Gibbsite)与诺三水铝石(Al(OH)3,Nordstrandite)的混合晶体,图 7中甲醇不加晶种固相衍射图谱上8条最强线与各晶面对应情况为,角:18.326°、20.335°、18.510°、20.540°、37.683°、37.560°、36.597°、36.433°分别对应晶面(hkl):002、110、010、200、311、-201、021、31-1。其中010与-201晶面为诺三水铝石的特征晶面。同时由表 1可知甲醇不加晶种产物除诺三水铝石特征晶面外,其他主峰与原液加晶种和水加晶种的主峰位置和相对强度基本相似,在110晶面的相对强度为68.6,与原液加晶种和水加晶种产物在此主峰位置的相对强度相当。由此表明在不加入晶种条件下,加入甲醇已经改变产物基本晶体结构,产物为三水铝石与诺三水铝石的混合晶体,但晶体的110与200等晶面并未受到抑制。即在加入甲醇的条件下,晶体的基本结构在晶种的诱导下没有产生新的晶型,同时晶种的存在也使110与200等晶面受到抑制,而不加入晶种则会产生新晶型诺三水铝石。

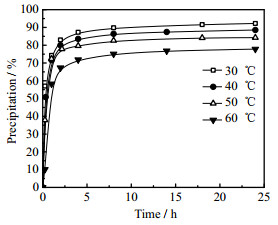

由上述实验可知,晶种对于乙醇强化晶种分解过程中分解速率和最终反应分解率有较为显著的影响。而对于甲醇分解过程的分解速率以及分解率无明显的影响。即使加入了晶种,乙醇强化晶种分解过程最终分解率仅有63%,且分解时间较长(48 h)。因此,针对甲醇不加晶种条件下进一步考察温度对于过程的影响。结果如图 13所示。

|

图 13 甲醇强化过程分解率随温度变化图 Fig.13 Profiles of precipitation ratio as a function of temperature in the methanol reinforced process |

由于甲醇在常压下的沸点为64.7 ℃,故反应的温度范围选为30~60 ℃。由图 13可知,在低温下,由于铝酸钾溶液的过饱和度大,导致分解推动力大,分解速率加快,最终的分解率也最高,可达92%左右。而在高温时,溶液过饱和度相对较低,初始分解速率明显较低,最终分解率较低,约为78%。在所选温度范围内,溶液的分解率随温度的升高而降低,但考虑到实际工艺中的前段以及后续工艺流程的温度要求,还需要进一步进行优化。同样,其他工艺条件对此过程的影响也将在以后的工作进一步研究。

4 结论以铝酸钾溶液为原液,研究比较了60 ℃下甲醇、乙醇等低碳醇对铝酸钾溶液分解率、产品粒度及形貌的影响:

(1) 铝酸钾溶液在加水和加乙醇两种条件下相对于原液晶种分解,分解率均有所提高,且产品形貌均为六棱柱状晶体。加水分解率比加乙醇提高约5%,说明水的体积稀释效应相比乙醇效果稍好。而加入乙醇可以较好地维持晶种在溶液中的颗粒尺寸分布,对氢氧化铝析出同时保持溶液中颗粒尺寸有较好的效果。

(2) 甲醇对铝酸钾溶液分解的效果优于乙醇。在相同实验条件下,分解率高于乙醇约20%,且分解速率明显快于乙醇分解过程。加入甲醇可以在极短时间内改变溶液中氢氧化铝的过饱和度,加速二次成核。同时后期晶体的生长和附聚也得到加强,最终可得到均匀的大颗粒产物。但加入甲醇分解的产品粒度为90 μm,小于乙醇条件下粒度,产品形貌为薄片状晶体附聚物,不同于加入乙醇的六棱柱状晶体附聚物。

(3) 在添加晶种的条件下,加入甲醇和乙醇都不改变产物基本晶体结构,仍为Gibbsite晶型。但改变了主峰的相对强度大小,使110与200等晶面受到抑制,同时也使11-2与32-2晶面成为主峰晶面。

(4) 在不添加晶种的条件下加入甲醇,产物基本晶体结构变为三水铝石与诺三水铝石的混合晶体,但110与200等晶面并未受到抑制。即晶体的基本结构在晶种的诱导下并未产生新的晶型,不加入晶种则会自发产生新晶型诺三水铝石。

(5) 晶种可以有效提高乙醇强化体系的最终分解率和反应速率。而由于甲醇强化晶种分解过程为快速反应过程,晶种对甲醇强化体系的分解率和反应速率没有明显影响。

| [1] |

刘建新. 适应我国铝土矿特点的氧化铝生产工艺技术探讨[J]. 轻金属, 2010(10): 13-16. LIU J X. Discussion on alumina production process adapted to the features of bauxite in china[J]. Light Metals, 2010(10): 13-16. |

| [2] |

顾松青. 我国的铝土矿资源和高效低耗的氧化铝生产技术[J]. 中国有色金属学报, 2004(S1): 91-97. GU S Q. Alumina production technology with high efficiency and low consumption from Chinese bauxite resource[J]. Transactions of Nonferrous Metals Society of China, 2004(S1): 91-97. |

| [3] |

王雪, 郑诗礼, 张懿. 甲醇溶析铝酸钠制备氢氧化铝[J]. 过程工程学报, 2008, 8(1): 72-77. WANG X, ZHENG S L, ZHANG Y. Preparation of aluminum hydroxide with dissolution of sodium aluminate in methanol-water solvent[J]. The Chinese Journal of Process Engineering, 2008, 8(1): 72-77. DOI:10.3321/j.issn:1009-606X.2008.01.013 |

| [4] |

姜妲, 张帅, 曲丽英. 铝酸钠溶液晶种分解制备超细氢氧化铝[J]. 材料与冶金学报, 2015, 14(1): 62-66. JIANG D, ZHANG S, QU L Y. Preparation of superfine aluminum hydroxide by seed precipitation in sodium aluminate solution[J]. Journal of Material and Metallurgy, 2015, 14(1): 62-66. |

| [5] |

阎丽.铝酸钠溶液晶种分解过程中颗粒行为及其调控[D].长沙: 中南大学, 2012. YAN L. Behavior and adjustment of particles in seeded precipitation process of sodium aluminate solution[D]. Changsha: Central South University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10533-1013310464.htm |

| [6] |

杨帅帅.铝酸钠溶液晶种分解过程强化与粒子行为研究[D].长沙: 中南大学, 2013. YANG S S. Studies on enhancing seeded precipitation of sodium aluminate solution and particles behavior in precipitation process[D]. Changsha: Central South University, 2013. http://cdmd.cnki.com.cn/article/cdmd-10533-1014149793.htm |

| [7] |

王丹琴.晶种分解过程中铝酸钠溶液的结构演变[D].长沙: 中南大学, 2012. WANG D Q. Structure evolution of sodium aluminate solution during the seeded precipitation process[D]. Changsha: Central South University, 2012. http://cdmd.cnki.com.cn/article/cdmd-10533-1012475015.htm |

| [8] |

刘战伟.铝酸钠溶液晶种分解附聚过程及其强化的研究[D].长沙: 中南大学, 2011. LIU Z W. Study on agglomeration process during gibbsite precipitation from sodium aluminate solution and its enhancement[D]. Changsha: Central South University, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10533-1011177819.htm |

| [9] |

LUO M J, LIU C L, XUE J, et al. Leaching kinetics and mechanism of alunite from alunite tailings in highly concentrated KOH solution[J]. Hydrometallurgy, 2017, 174: 10-20. DOI:10.1016/j.hydromet.2017.09.008 |

| [10] |

LUO M J, LIU C L, JIANG Y F, et al. Green recovery of potassium and aluminum elements from alunite tailings using gradient leaching process[J]. Journal of Cleaner Production, 2017, 168: 1080-1090. DOI:10.1016/j.jclepro.2017.09.090 |

| [11] |

陈金清, 刘吉波, 张平民, 等. 铝酸钠(钾)溶液种分过程的分解率和粒度分布[J]. 中国有色金属学报, 2004, 14(3): 515-519. CHEN J Q, LIU J B, ZHANG P M, et al. Precipitation rate and particle size distribution of seeded precipitation proceeding in sodium and potassium aluminate solutions[J]. Transactions of Nonferrous Metals Society of China, 2004, 14(3): 515-519. DOI:10.3321/j.issn:1004-0609.2004.03.033 |

| [12] |

JIANG Y F, LIU C L, XUE J, et al. Insights into the polymorphic transformation mechanism of aluminum hydroxide during carbonation of potassium aluminate solution[J]. CrystEngComm, 2018, 20(10): 1431-1442. DOI:10.1039/C7CE01656E |

| [13] |

孙迎姣, 王菊, 杜春华, 等. 铝酸钾溶液碳酸化分解的动力学[J]. 中国有色金属学报, 2017, 27(10): 2164-2169. SUN Y J, WANG J, DU C H, et al. Kinetics of carbonation decomposition of potassium aluminate solution[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(10): 2164-2169. |

| [14] |

尹周澜, 曾纪术, 陈启元. 晶种活化强化铝酸钠溶液的种分分解[J]. 中国有色金属学报, 2008, 18(2): 361-365. YIN Z L, ZENG J S, CHEN Q Y. Decomposition enhancement of seeded sodium aluminate liquor by activated seed[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(2): 361-365. DOI:10.3321/j.issn:1004-0609.2008.02.029 |

| [15] |

ZHANG Y, ZHENG S L, DU H, et al. Improved precipitation of gibbsite from sodium aluminate solution by adding methanol[J]. Hydrometallurgy, 2009, 98(1-2): 38-44. DOI:10.1016/j.hydromet.2009.03.014 |

| [16] |

刘光启, 马连湘, 刘杰. 化学化工物性数据手册:无机卷[M]. 北京: 化学工业出版社, 2002: 297-298. LIU G Q, MA L X, LIU J. Handbook of chemistry and chemical engineering properties data:inorganic volume[M]. Beijing: Chemical Industry Press, 2002: 297-298. |

| [17] |

DU C H, ZHENG S L, ZHANG Y. Phase equilibria in the K2O-Al2O3-H2O system at 40℃[J]. Fluid Phase Equilibria, 2005, 238(2): 239-241. DOI:10.1016/j.fluid.2005.10.008 |

| [18] |

吴晓华, 陈滨, 李小斌, 等. 表面活性剂强化铝酸钠溶液晶种分解的研究进展[J]. 江西有色金属, 2006, 20(2): 13-19. WU X H, CHEN B, LI X B, et al. Research development of intensifying the process of seeded precipitation from caustic aluminate solutions with surfactants[J]. Jiangxi Nonferrous Metals, 2006, 20(2): 13-19. DOI:10.3969/j.issn.1674-9669.2006.02.004 |

| [19] |

王雪.铝酸钠甲醇分解制备超细氢氧化铝的基础研究及工艺优化[D].北京: 中国科学院过程工程研究所, 2007. WANG X. Fundamental research and optimization on the ultrafine aluminum hydroxide preparation process of sodium aluminate by methanol decomposition[D]. Beijing: Institute of process engineering, Chinese Academy of Sciences, 2007. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1627017 |

| [20] |

张盈, 郑诗礼, 徐红彬, 等. 甲醇分解铝酸钠溶液制备大颗粒氢氧化铝的工艺与表征[J]. 过程工程学报, 2009, 9(2): 300-306. ZHANG Y, ZHENG S L, XU H B, et al. Preparation and characterization of Al(OH)3 coarse particles by decomposition of caustic aluminate solution with methanol[J]. The Chinese Journal of Process Engineering, 2009, 9(2): 300-306. DOI:10.3321/j.issn:1009-606X.2009.02.017 |

| [21] |

TERO T, MARJALLA L K, SEPPO P. On-line measurement of crystal size distribution during batch crystallization. 14th ISIC[C]. Cambridge, U. K. 1999.

|

| [22] |

张纲, 王静康, 熊晖. 沉淀结晶过程中的添加晶种技术[J]. 化学世界, 2002, 43(6): 326-328. ZHANG G, WANG J K, XIONG H. Seeding technology on the precipitation crystallization process[J]. Chemical World, 2002, 43(6): 326-328. DOI:10.3969/j.issn.0367-6358.2002.06.014 |