2. 中国石油天然气股份有限公司福建销售分公司投资工程处,福建 福州 350003

2. Investment Engineering Office of Fujian Sales Branch of China National Petroleum Corporation, Fuzhou 350003, China

以CO2气驱为代表的三次采油技术可以提高采油率,并永久封存部分CO2,实现了提高资源开采率和保护环境的双重目标[1-3]。在三次采油过程中,溶解在原油中的CO2和轻烃解吸形成伴生气[4],处理方法主要有3种:(1)火炬点燃法,通过火炬直接点燃,造成资源浪费并排放大量的温室气体[5-6];(2)管道运输法,通过管道送到精炼厂提纯,降低管道内燃气的品质,增加运输负担和腐蚀管道[7];(3)产地预分离法,初步分离轻烃和CO2,CO2注入地下驱油,轻烃输入管网。美国KPS公司提出了Ryan/Holmes工艺,可以分离CO2和C3+以下组分,CO2纯度高达90%,该流程能耗大,流程复杂[8]。张新军等[9]采用碳酸钾与哌嗪的复合溶液处理伴生气,每升吸收液可吸收68.81L CO2。费维扬等[10]开发了一种新式的碳酸钾水溶液捕集CO2的工艺,能耗降低20%。CHEN等[11]采用双膜工艺从EOR伴生气中回收轻烃,轻烃回收率大于60%。KHUNPOLGRANG等[12]以13X为吸附剂,处理简化的EOR伴生气,CH4收率为93%,CO2收率为90%。KIM等[13]通过变压吸附分离含54.9%CH4混合气体,产品气中CH4纯度为97%,且CO2的回收率高于60%。变压吸附法克服了吸收法引入杂质的缺点,投资费用和前处理要求低于膜分离,具有广阔的应用前景[14],但是目前研究以CO2/CH4两组分为主,真实伴生气分离的研究较少。因此,本文以EOR低品质伴生气为原料气,通过二阶变压吸附工艺回收部分轻烃,富集CO2重产品气使其返注地下驱油或封存[15]。

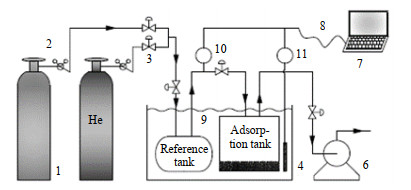

2 实验介绍为了简化计算,将原料气理想化为体积分数比值V(CH4):V(C2H6):V(C3H8):V(CO2)= 10:4:4:82的理想气体。CH4, C2H6, C3H8, CO2在4A分子筛和活性炭的平衡吸附量与动力学扩散系数采用静态容积法测定[16-17],示意图如图 1所示,1为待测样品气,2,3,5为阀门,4为温度传感器,6为真空泵,7为数据处理工作站,8为数据传输线,9为恒温水浴,10和11分别为压力和温度传感器,参比槽为空的罐体,吸附槽内装填吸附剂。将吸附剂活化后装填入吸附槽中,通过真空泵抽空参比槽与吸附槽及附属管线中的空气,以氦气为升压气充入参比槽中,记录打开均压阀前后的压力变化,通过PVT状态方程可计算参比槽装填吸附剂后的自由体积。静态容积法测定样品气的平衡吸附量的原理是基于吸附前进入系统的气体总量与达到吸附平衡后系统内气体量的差值。

|

图 1 吸附量测定实验装置 Fig.1 Schematic diagram of the experimental setup for static adsorption measurement 1. sample 2. pressure reduction valve 3. needle valve 4. thermocouple 5. pressure equalizing valve 6. vacuum pump 7. recording and computing system 8. data transmission line 9. thermostatic bath 10. pressure transmitter 11. temperature transmitter |

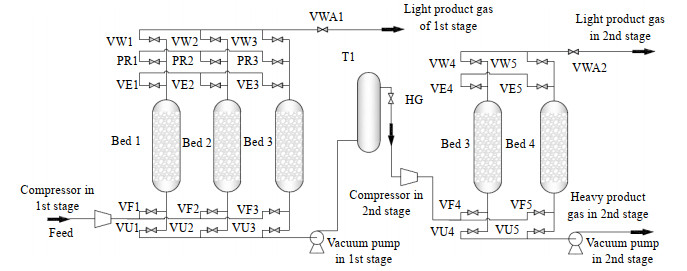

工艺装置如图 2所示,第1阶工艺采用3-bed-5-step工艺,第1阶循环时序如表 1所示。第2阶工艺采用2-bed-5-step工艺,第2阶循环时序如表 2所示。由于第1阶的进料量较大,半连续进料会导致管道内压力升高,损坏输送泵并减少阀门和吸附剂的寿命,因此第1阶工艺采用三吸附床连续进料设计。经过第1阶段工艺处理后,部分轻组分从吸附床顶部离开体系,第2阶段工艺负荷减少,因此第2阶段采用半连续变压吸附工艺。为了减缓压力波动对第2阶段工艺的影响,添加一个气体缓冲罐T1。吸附步骤(AD):原料气从塔底进入吸附床底部,然后穿过吸附床层从塔顶采出,在这个过程中重组分被吸附剂吸附。均压过程(ED/ER):气体从压力高的吸附床流向压力低的吸附床。均压降步骤结束后,为提高重组分的收率和使吸附剂解吸,采用抽真空步骤(VU)。抽真空步骤结束后,使床层压力达到吸附压力,采用升压步骤,在第1阶工艺中升压步骤(PR)气源为富含轻组分的产品气,而第2阶工艺升压步骤(FR)气源为原料气。床层和吸附剂物性参数如表 3。

|

图 2 二阶真空变压吸附流程 Fig.2 Flowchart of the two-stage vacuum pressure swing adsorption |

|

|

表 1 第1阶时序控制表 Table 1 Schedule of the first stage |

|

|

表 2 第2阶时序控制表 Table 2 Schedule of the second stage |

|

|

表 3 吸附床及吸附剂参数 Table 3 Parameters of adsorption beds and adsorbents |

模型假设如下[16-17]:(1)模拟的流体符合理想气体状态方程;(2)吸附床层内的压力,温度和浓度梯度是一维的;(3)床层的压力梯度符合欧根方程;(4)吸附动力学简化为线性推动力方程;(5)气体的吸附行为符合Langmuir方程;(6)气相和固相始终保持热平衡状态。如表 4中的方程包括质量平衡,能量平衡,动量守恒,吸附速率和吸附等温线方程,已经在碳捕集的工作中被报道[20-23]。

|

|

表 4 真空变压吸附工艺吸附塔数学模型 Table 4 Mathematical models for VPSA processes |

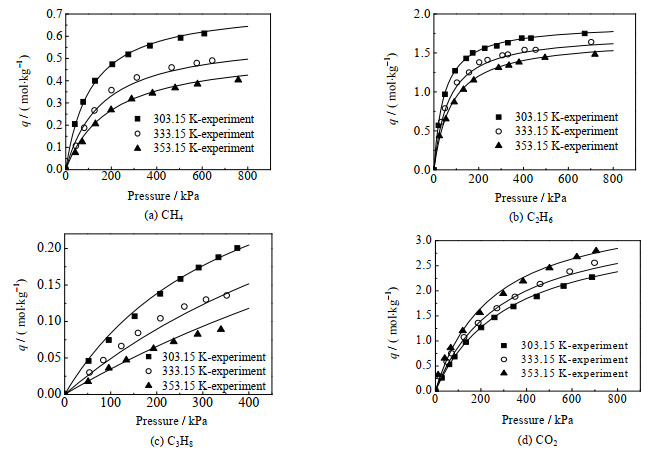

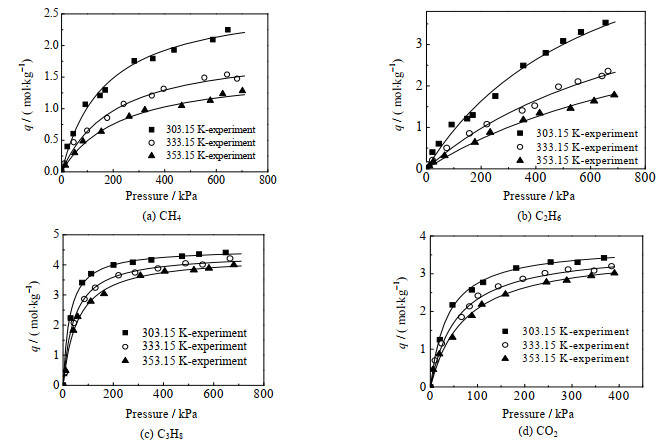

通过实验测定的4A分子筛和活性炭吸附等温线分别如图 3和4所示。拟合的拓展型Langmuir 2方程参数如表 5所示。在4A分子筛上的饱和吸附量顺序为:CO2 > C2H6 > CH4 > C3H8。由于C3H8的分子直径为0.43 nm,难以通过4A分子筛的孔道进入吸附剂内部,因此C3H8在4A分子筛上的吸附量远小于其他三者。在活性炭上的饱和吸附量顺序为:CO2 > C3H8 > CH4 > C2H6。

|

图 3 不同温度下4A分子筛的吸附等温线 Fig.3 Adsorption isotherms of 4A molecular sieve at different temperatures |

|

图 4 不同温度下活性炭上的吸附等温线 Fig.4 Adsorption isotherms of activated carbon at different temperatures |

|

|

表 5 4A分子筛和活性炭吸附等温线拟合值 Table 5 Isotherm fitting parameters of 4A molecular sieve and activated carbon |

模拟结果的全局物料衡算如表 6所示,表中气体流量为标准状况下的体积流率。第1阶工艺塔顶的轻组分气中,C3H8组分被有效的富集。在第2阶工艺处理中,塔顶气和塔底气中C2H6组分的收率均为50%左右。由于活性炭对CO2组分的吸附量较大,因此塔底的重组分产品气中的CO2浓度较高。由于原料气中CO2组分含量较高,一部分CO2组分透过床层进入轻产品气中,造成了部分CO2组分损失,第1阶工艺中的CO2组分的损失率为4.24%,第2阶工艺中的CO2组分的损失率为4.97%。第1阶使用部分轻产品气进行升压,提高了气相中轻组分气的含量,第3阶段采用原料气升压,提高了吸附剂的利用效率,同时增加了床层内重组分的含量。

|

|

表 6 全局物料衡算 Table 6 Material balance data |

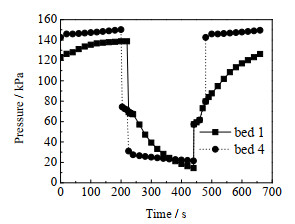

第1阶和第2阶工艺单周期内床层压力变化如图 5所示。为了充分解吸并提高CO2的回收率,抽真空步骤的压力为15 kPa,均压后吸附床压力为60 kPa。在产品气升压步骤中,吸附床层的压力从65 kPa缓慢的升至120 kPa,升压气源为另1个吸附床在吸附步骤产生的轻产品气。第2阶段工艺与第1阶段不同的是,升压步骤采用原料气升压,因此第2阶段升压步骤用时较短。第2阶段吸附压力维持在145 kPa,均压后压力约为70 kPa,抽真空压力维持在30 kPa。

|

图 5 床层压力变化图 Fig.5 Profiles of bed pressure variation |

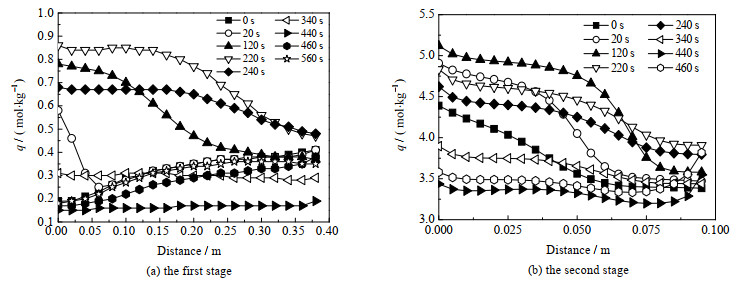

第1阶吸附结束时,最高温度出现在吸附床底部,约为315 K。第2阶吸附结束时,最高温度出现在吸附床中部(0.06 m处,温度约为322 K),原因是:CO2的吸附热大,吸附前沿到达的位置急促的升温;第1阶工艺在抽真空步骤床层温度降低至295 K,吸附床底部最低温度为290 K;第2阶段最低温度出现在吸附床底部,为280 K。图 6(a)和(b)为分布为bed1和bed4吸附床层在一个周期内的CO2浓度分布变化。在第1阶工艺中,0~220 s为吸附阶段,吸附剂上的CO2含量不断增加;在220~240 s期间,bed1进行均压降操作,吸附床压力下降,CO2快速解吸,均压降步骤结束时固相上的CO2相比吸附步骤结束时降低了约0.2 mol·kg-1;240~440 s为抽真空步骤,吸附床固相上的CO2不断解吸,最终达到约0.2 mol·kg-1;440~460 s为均压升步骤,床层内的CO2含量有所增加。460~660 s为产品气升压步骤,采用塔顶进料,吸附床顶部的CO2含量高于底部。0~200 s内bed4处于吸附步骤,吸附床层内的CO2含量不断升高,吸附前沿逐渐向塔顶接近,在吸附阶段结束时,吸附前沿达到0.06 m处;当200~220 s时,bed4进行均压升操作,变化规律与第1阶均压升操作相似。当220~440 s时,bed4进行抽真空步骤,吸附剂在这一步骤期间进行解吸,最终吸附剂上的CO2浓度解吸至3.4 (mol·kg-1);当440~460 s时,bed4进行均压降步骤,变化规律与第1阶均压降操作相似。当460~480 s时,bed4进行原料气升压,原料气流量比较大,步骤时长为20 s,吸附床内CO2含量显著升高。

|

图 6 CO2吸附床层浓度分布 Fig.6 Concentration distribution of CO2 at different stages |

针对低品质EOR伴生气,设计二阶真空变压吸附工艺捕集CO2和回收轻烃,测定了4A分子筛和活性炭的吸附等温线,通过数值计算,得出了以下结论:4A分子筛的吸附量顺序为:CO2 > C2H6 > CH4 > C3H8,活性炭的吸附量顺序为:CO2 > C3H8 > CH4 > C2H6;第1阶工艺利用4A分子筛的孔道特性,C3H8的回收率为92.14%,第1阶段轻产品总轻烃含量为64.37%,C3H8的含量为37.71%,CO2损失率为4.24%;第2阶采用活性炭为吸附剂回收CH4和C2H6,重产品气中CO2的浓度为94.22%,第1阶段轻产品总轻烃含量为64.3 5%,CO2的损失率为4.88%;在物性参数实验和流程模拟基础上进行单周期内压力变化,温度变化,固相上的CO2浓度分布变化分析。第1阶床层最高温度出现在床层底部为315 K,而第2阶最高温度出现在床层中部,约322 K。第1阶和第2阶工艺的最低温度都出现在床层底部,分别为290和280 K。两阶段工艺的吸附剂CO2固相分别最大值分别为0.85和5.1 mol·kg-1,吸附剂利用较充分。3种分析结果相互耦合,证明模型输出的结果具有可靠性。

符号说明:

|

|

| [1] |

ELKINS P, BAKER T. Carbon taxes and carbon emissions trading[J]. Journal of Economic Surveys, 2010, 15(3): 325-376. |

| [2] |

KOOTTUNGAL L. 2014 worldwide EOR survey[J]. Oil & Gas Journal, 2014, 112(4): 79-91. |

| [3] |

CHEN H, YANG S L, REN S S, et al. Crude oil displacement efficiency of produced gas re-injection[J]. International Journal of Green Energy, 2013, 10(6): 566-573. DOI:10.1080/15435075.2011.654149 |

| [4] |

LAWAL K A, OVURU M I, EYITAYO S I, et al. Underground storage as a solution for stranded associated gas in oil fields[J]. Journal of Petroleum Science & Engineering, 2017, 150: 366-375. |

| [5] |

乔在朋, 蒋洪, 牛瑞, 等. 油田伴生气凝液回收工艺改进研究[J]. 石油与天然气化工, 2015, 44(4): 44-49. QIAO Z P, JIANG H, NIU R, et al. Study on condensate recovery scheme improvement of oilfield associated gas[J]. Chemical Engineering of Oil and Gas, 2015, 44(4): 44-49. DOI:10.3969/j.issn.1007-3426.2015.04.009 |

| [6] |

潘一, 徐利旋, 刘守辉, 等. 油田伴生气利用现状与前景展望[J]. 特种油气藏, 2013, 20(1): 7-10. PAN Y, XU L X, LIU S H, et al. Utilization status and prospect of associated gas in oil field[J]. Special Oil & Gas Reservoirs, 2013, 20(1): 7-10. DOI:10.3969/j.issn.1006-6535.2013.01.002 |

| [7] |

谭越. 海上油田伴生气处理及运输研究[J]. 船海工程, 2011, 40(1): 135-139. TAN Y. Process and transportation of offshore oil field associated gas[J]. SHIP & OCEAN ENGINEERING, 2011, 40(1): 135-139. DOI:10.3963/j.issn.1671-7953.2011.01.041 |

| [8] |

LAUMB J D, GLAZEWSKI K A, HAMLING J A, et al. Corrosion and failure assessment for CO2 EOR and associated storage in the weyburn field[J]. Energy Procedia, 2017, 114: 5173-5181. DOI:10.1016/j.egypro.2017.03.1671 |

| [9] |

张新军, 李庆领, 陆诗建, 等. K2CO3-哌嗪复合溶液脱除CO2驱采出气中CO2的实验研究[J]. 青岛科技大学学报(自然科学版), 2013, 34(3): 274-278. ZHANG X J, LI Q L, LU S J, et al. Experimental study on recovery of carbon dioxide from CO2-EOR associated gas by K2CO3-PZ mixed amine solutions[J]. Journal of Qingdao University of Science and Technology, 2013, 34(3): 274-278. DOI:10.3969/j.issn.1672-6987.2013.03.012 |

| [10] |

费维扬, 汤志刚, 陈健, 等.一种改进碳酸钾的节能捕集CO2新工艺: 中国, 101856579A[P]. 2010-10-13. FEI W Y, TANG Z G, CHEN J, et al. A New energy-saving capturing CO2 technology for improving potassium carbonate: CN, 101856579A[P]. 2010-10-13. |

| [11] |

CHEN B, RUAN X, XIAO W, et al. Synergy of CO2 removal and light hydrocarbon recovery from oil-field associated gas by dual-membrane process[J]. Journal of Natural Gas Science & Engineering, 2015, 26: 1254-1263. |

| [12] |

KHUNPOLGRANG J, YOSANTEA S, KONGNOO A, et al. Alternative PSA process cycle with combined vacuum regeneration and nitrogen purging for CH4/CO2 separation[J]. Fuel, 2015, 140: 171-177. DOI:10.1016/j.fuel.2014.09.100 |

| [13] |

YOUNGJUN K, YOUNGSUK N, Kang Y T. Study on a numerical model and PSA (pressure swing adsorption) process experiment for CH4/CO2 separation from biogas[J]. Energy, 2015, 91: 732-741. DOI:10.1016/j.energy.2015.08.086 |

| [14] |

陆江园, 刘伟, 孙林兵, 等. CH4/CO2混合组分在13X分子筛上的吸附平衡及分离性能[J]. 高校化学工程学报, 2013, 27(1): 1-6. LU J Y, LIU W, SUN L B, et al. Adsorption equilibrium and separation of methane and carbon dioxide mixtures on 13X molecular sieve[J]. Journal of Chemical Engineering of Chinese Universities, 2013, 27(1): 1-6. |

| [15] |

崔国栋, 潘众, 杨昌华, 等. 盐水层CO2埋存时岩石流体综合作用及对选址影响[J]. 高校化学工程学报, 2018, 32(3): 697-707. CUI G D, PAN Z, YANG C H, et al. Rock-fluid interactions and their effects on site selection of CO2 storage in saline aquifer[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(3): 697-707. |

| [16] |

KAVITHA T, KALIAPPAN S. Equilibrium isotherms of methane onto activated carbons using a static volumetric method[J]. Journal of Environmental Science & Engineering, 2009, 51(3): 219-222. |

| [17] |

LI D D, ZHOU Y, SHEN Y, et al. Experiment and simulation for separating CO2/N2, by dual-reflux pressure swing adsorption process[J]. Chemical Engineering Journal, 2016, 297: 315-324. DOI:10.1016/j.cej.2016.03.075 |

| [18] |

YAN H, FU Q, ZHOU Y, et al. CO2 capture from dry flue gas by pressure vacuum swing adsorption:A systematic simulation and optimization[J]. International Journal of Greenhouse Gas Control, 2016, 51: 1-10. DOI:10.1016/j.ijggc.2016.04.005 |

| [19] |

石文荣, 田彩霞, 丁兆阳, 等. 变压吸附技术的模拟、优化与控制研究进展[J]. 高校化学工程学报, 2018, 32(1): 8-15. SHI W R, TIAN C X, DING Z Y, et al. Review on simulation, optimization and control of pressure swing adsorption[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(1): 8-15. DOI:10.3969/j.issn.1003-9015.2018.01.002 |

| [20] |

ZHOU Y, SHEN Y, FU Q, et al. CO enrichment from low-concentration syngas by a layered-bed VPSA process[J]. Industrial & Engineering Chemistry Research, 2017, 56(23): 6741-6754. |

| [21] |

SHEN Y, ZHOU Y, LI D D, et al. Dual-reflux pressure swing adsorption process for carbon dioxide capture from dry flue gas[J]. International Journal of Greenhouse Gas Control, 2017, 65: 55-64. DOI:10.1016/j.ijggc.2017.08.020 |

| [22] |

SUN W, SHEN Y, ZHANG D, et al. A systematic simulation and proposed optimization of the pressure swing adsorption process for N2/CH4 separation under external disturbances[J]. Industrial & Engineering Chemistry Research, 2015, 54(30): 7489-7501. |

| [23] |

许锋, 袁未未, 罗雄麟. 大系统结构分解的评价准则和控制系统结构设计方法[J]. 高校化学工程学报, 2018, 32(3): 606-619. XU F, YUAN W W, LUO X L. Decomposition evaluation criteria and control structure design of large-scale systems[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(3): 606-619. DOI:10.3969/j.issn.1003-9015.2018.03.016 |