随着航空航天、电子等领域的飞速发展,器件设备的运转速度和结构紧凑度不断升高,对紧凑高效散热的需求越来越高。在微通道相变强化传热的过程中,液体在微小尺度空间内的蒸发过程起着至关重要的作用。在微型热管、紧凑式换热器、毛细抽吸、燃料电池和多孔介质干燥过程中,壁面上薄液膜蒸发是进行热交换的主要途径[1]。在蒸发过程中,气液固三相线附近可以耗散掉很高的热流密度,而附近壁面温度却维持在接近于液体沸点的较低温度,这在局部精确高效冷却方面具有诱人的应用价值。随着研究的开展,人们越来越关注蒸发过程中三相线的特性[2, 3]。在三相线附近,由于蒸发换热导致的局部温度分布不均匀以及表面张力分布不均匀更加速了三相线附近的热毛细对流现象[1, 4]。在已有的研究中,Preiss和Wayner[5]分析了玻璃毛细管出口处形成的乙醇蒸发弯液面特性。研究发现弯液面的构型受到蒸发率和初始静压头的影响,而弯液面在很大的蒸发率范围内保持稳定,未出现形变。在其随后的研究中,Renk和Wayner[6, 7]指出液体在蒸发时,弯液面的形状变化能够驱使周围液体发生流动,而弯液面的形状是局部蒸发热流密度的函数。Cook等人[8]针对蒸发热流密度对接触线区域(即气液固三相接触线及周围液体)的影响开展了深入研究,指出在薄液膜蒸发的接触线区域内的液体流动是由液膜厚度的变化所导致的。Wayner等人[9]则指出,弯液面沿程的曲率变化极大程度受到蒸发率的影响。文献[9]还指出,弯液面附近的温度梯度和浓度梯度导致界面剪切力的产生,从而有助于提高接触线处的稳定性。

可见,在气液相界面及相变传热的实验研究中,对薄液膜形状及厚度、接触线附近温度和液体流动的准确观测十分关键。在实验研究中,人们使用了一些先进的测量方法精确测量弯液面构型和壁面附近液膜厚度,例如干涉测量、椭圆偏光测量等方法,得到了壁面液膜厚度、液滴边界扩散速度、弯液面温度分布以及薄液膜曲率分布等结果[10~13],有助于对微通道中液体蒸发过程的深入理解。然而,对微小空间内弯液面处的温度分布的测量存在较大困难,常规的热电偶将不再适用,相比之下,热色液晶测温技术(Thermochromic Liquid Crystal)[12]和高分辨率红外热像仪[15, 16]能够获得更加准确的温度测量结果。Buffone和Sefiane[15]借助空间分辨率为30 µm的红外相机,捕捉到了直径为600 µm到1630 µm的微管中气液固三相线处明显的热沉效应(sink effect)。研究发现,微管尺寸的减小和液体挥发性的增加能够加剧相变过程中三相线处的热沉效应。另外,Buffone和Sefiane[15]在实验中还发现,弯液面两侧的楔形边界处的蒸发比其中央区域蒸发更剧烈,这将导致由于表面张力分布不均而产生的Maragoni对流现象。在后续研究中,Buffone和Sefiane[14]使用了液晶热色示温法获得了戊烷在微管(水力直径为1630 µm)中蒸发时的气液温度分布,并讨论了蒸发热流密度沿弯液面的分布情况。上述研究中均体现出液体表面张力和接触角在蒸发、气液界面形状和稳定性,以及接触线附近液体对流等方面的重要作用。

人们还尝试构建通道中弯液面的理论模型,但由于现有实验数据测得的薄液膜厚度和弯液面形状存在很大差别,缺乏具有明显规律性实验数据,因此理论分析过程存在较大困难。在已有的模型中[17~22],Young-Laplace方程常用于描述弯液面的静态平衡,Young-Laplace扩展方程考虑了气液两相压力差,可用于分析相界面特性、描述弯液面形状、预测接触线的运动,以及分析弯液面形状和稳定性随蒸发热流密度的变化趋势。然而,微通道中相界面理论模型尚未完善,仍需在大量实验数据的基础上进一步发展。

本文结合高速摄影技术和红外测温技术,观测不同尺寸的微通道中蒸发弯液面的构型与稳定性,并测量弯液面附近微通道壁面的温度,分析蒸发过程弯液面处的热沉效应,以及热流密度和微通道尺寸等对蒸发过程的影响。需要指出的是,实验中弯液面在各微通道中维持在同一高度,便于不同实验间的结果对比。另外,实验中当弯液面在一定的蒸发率下长时间维持界面构型稳定,则认为是稳定弯液面;当弯液面构型发生畸变且出现位置波动,即认为是不稳定弯液面。

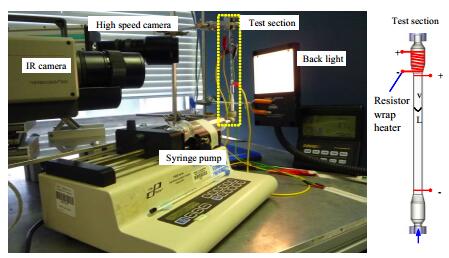

2 实验系统与实验方法本研究所采用的实验系统如图 1所示,包括高速相机(NanoSense MKIII®)、红外相机(ThermoVision® 900)、注射器泵以及微通道测试段在内的装置均置于一个(1×1×1)m3的树脂玻璃温控箱内。实验中温控箱内的温度维持在25℃。液体工质为经脱气化处理的乙醇。选取了三种不同水力直径(571 μm、762 μm和1454 μm)的矩形微通道,截面长宽比分别为20、20和10(微通道截面长宽比定义为

|

图 1 实验系统组成及实验段示意图 Fig.1 Selected microchannel geometries |

| 表 1 实验选取的微通道测试段尺寸 Table 1 Selected microchannel geometries |

实验中微通道采用透明加热的方法。通过磁控溅射镀膜技术将微通道外壁面镀上一层钽金属薄膜,通过控制镀膜厚度,保证足够的透明度且加热功率满足实验加热需求。将微通道竖直放置,使用注射泵推送乙醇进入微通道,乙醇进入微通道后形成蒸发弯液面。通过调节注射泵的推进速度,使得弯液面维持在稳定的高度处,则可以认为注射泵单位时间推进的乙醇量等于乙醇的蒸发速率。实验获取不同蒸发率下的弯液面的可视化结果以及对应位置壁面的温度分布,并使用图像分析软件Image Pro®和红外图像处理软件ThermalCAM Researcher®进行数据分析。

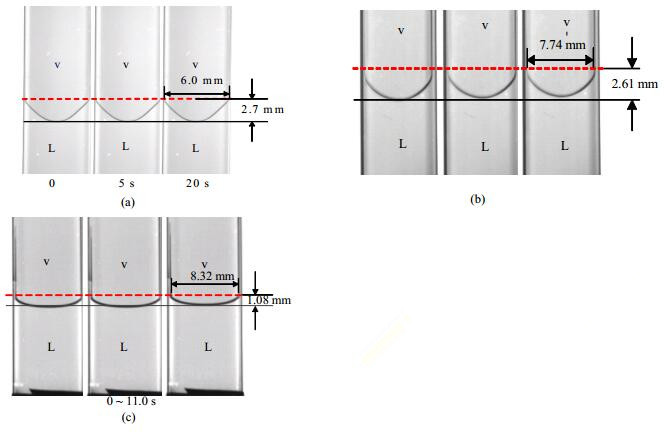

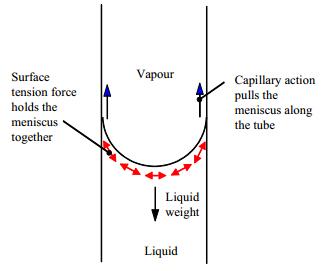

3 实验结果分析与讨论 3.1 微通道中蒸发弯液面构型与稳定性的可视化结果实验过程中,通过高速相机观察弯液面的构型和稳定性。图 2(a)~(c)分别为571、762和1454 μm微通道中蒸发率为0.01 mL·min-1时的弯液面可视化结果,图中“L”和“v”分别代表液相和气相的区域。可见,当蒸发率较低时,弯液面构型维持稳定。在不同的微通道中,弯液面形状有所区别。随着通道直径的升高,弯液面逐渐平缓,弯液面的宽度取决于微通道内截面宽度,而随着通道直径的增大,附着在内壁面的液膜高度逐渐减小。在微通道中,弯液面的形状是接触线处的受力平衡所致。如图 3所示,气液界面在表面张力和液体重力的作用下,产生一个向上的合力,使得液体沿管壁上升,在内壁面上形成一段液膜。在较大水力直径的微通道中,液体重力较大,导致向上的合力相对较小,因此液体在壁面上升的高度较小,弯液面呈现出较平缓的形状。

|

图 2 稳定弯液面可视化结果 Fig.2 Visualization results of the stable meniscus in the microchannel (camera speed 200 fps) (a) dh=571 μm, evaporation rate of 0.01 mL·min-1 (b) dh=762 μm, evaporation rate of 0.01 mL·min-1 (c) dh=1454 μm, evaporation rate of 0.01 mL·min-1 |

|

图 3 垂直微通道中弯液面处受力示意图 Fig.3 Schematic diagram of forces around the meniscus in a vertical microchannel |

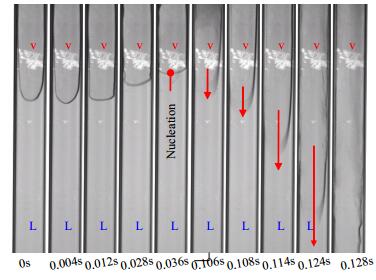

随着蒸发率的不断升高,弯液面逐渐由稳定变为不稳定,界面构型开始变得不规则。以dh=762 μm通道为例,图 4为蒸发率为0.05 mL·min-1时的弯液面可视化结果。弯液面发生形变并出现上下跳动,在某一时刻界面出现核化,发生剧烈汽化产生大量气体,气体处压力升高使得弯液面迅速向下移动,微通道内则出现持续的沸腾和周期性液体再入与逆流现象。本文中对蒸发过程的研究仅限于界面蒸发开始至核化发生之前。

|

图 4 不稳定界面可视化结果 Fig.4 Visualization results of the unstable meniscus in the microchannel camera speed 1000 fps, dh=762 μm, evaporation rate |

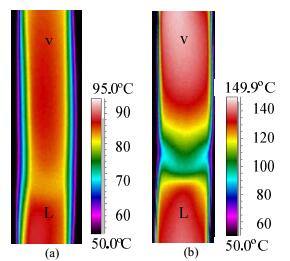

采用红外测温技术获取蒸发进行过程中弯液面附近微通道外壁面的温度分布,并由温度分布的结果捕捉到弯液面处的低温区域,即热沉效应的作用区域。图 5中是在水力直径为571 μm的微通道中获得的不同蒸发率下壁面温度分布。由于液体蒸发主要发生在气液相界面,因此可以明显辨别出在弯液面的位置处出现的低温区域,其中图 5(a)对应热流密度为q=1.098 kW·m-2,蒸发率为0.01 mL·min-1时的稳定弯液面的结果,图 5(b)中热流密度为2.132 kW·m-2,蒸发率较(a)高,弯液面处的温度梯度更大,热沉效应更加明显。

|

图 5 微通道外壁面红外测温结果 Fig.5 Temperature profiles (IR images) of the channel surface (a) dh=571 μm, q=1.098 kW·m-2 and evaporation rate of 0.01 mL·min-1, stable interface, (b) dh=571 μm, q=2.132 kW·m-2 and evaporation rate of 0.04 mL·min-1, unstable interface |

实验中获取了不同蒸发率下的弯液面热沉效应并进行了对比。图 6(a)~(d)分别为同一个微通道(dh=571 μm)中蒸发率为0.02~0.06 mL·min-1时对应的微通道外壁面的温度分布。可见,随着蒸发率的升高,弯液面处的温度梯度明显升高,这是由于较高蒸发率下,壁面附近的热量被更迅速地耗散,而弯液面上方气体部分温度较高,因此弯液面处形成了较大的温度梯度,即热沉效应随着蒸发率的升高而增强。

另外,红外测温结果还反映出温度梯度沿弯液面的分布情况。从图 6可注意到,在弯液面贴近上下壁面的边界处的温度梯度高于弯液面最低处的温度梯度,即可认为蒸发在弯液面两侧更加剧烈,这与文献[17]中的规律一致。正是由于蒸发率沿弯液面变化,弯液面各处气液温度梯度分布不同,从而沿弯液面的表面张力有所不同,弯液面两侧的表面张力较大,出现高温液体向低温区域的运动,促进了液体内部的热毛细对流(即Marangoni对流)。在实验中,通过可视化观测即可观测到部分较剧烈的热毛细对流,然而更加清晰准确的测量需要通过其他观测手段例如PIV(Particle image velocimetry)等来实现。

|

图 6 不同蒸发率下弯液面处微通道外壁面温度分布 Fig.6 Temperature profiles (IR images) of the channel surface, (dh=571 μm) (a) q=1.357 kW·m-2 and evaporation rate of 0.02 mL·min-1, stable interface. (b) q=2.132 kW·m-2 and evaporation rate of 0.04 mL·min-1, unstable interface. (c) q=2.969 kW·m-2 and evaporation rate of 0.05 mL·min-1. (d) q=3.318 kW·m-2 and evaporation rate of 0.06 mL·min-1, unstable interface |

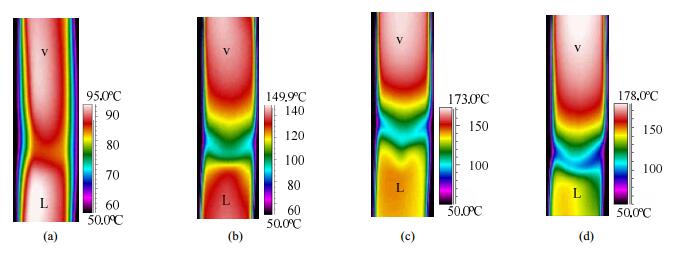

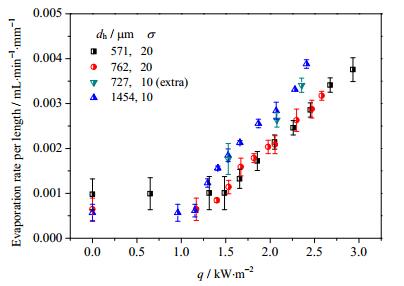

实验还研究了蒸发率随热流密度的变化趋势,并对比了不同微通道中的蒸发率结果。图 7中的实验结果为不同日期分别进行的相同试验工况下获得的结果的平均值,其中q为微通道壁面的热流密度,虚线处对应不同微通道中的核化沸腾起始点。很显然,蒸发率随热流密度的升高而升高。然而从图中可以发现,热流密度对蒸发率的影响大约从q > 1.2 kW·m-2才开始变得显著。另外,相同热流密度下较大微通道中乙醇的蒸发率较高。这是由于微通道中蒸发主要发生在气液接触线处,而较大微通道中接触线较长,单位时间内蒸发的乙醇更多,蒸发率更高。有趣的是,当q < 1.2 kW·m-2时,热流密度的升高对蒸发率没有明显的影响。结合本文作者的前期研究[23]可以认为,在蒸发率较低时,热量大都存储在贴近壁面的过热层内,并没有充分用于乙醇的蒸发。因此,当蒸发率较低时,损失到乙醇液体的热量相对较多,用于汽化的热量较少。然而,由于实验数据有限,对壁面过热层内的热量存储的定量分析还有待进一步研究。

|

图 7 不同微通道中乙醇蒸发率随热流密度的变化 Fig.7 Meniscus evaporation rates versus heat flux in three microchannels |

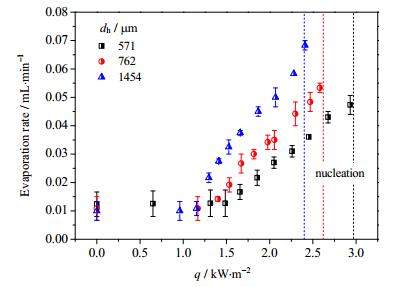

为了进一步探索蒸发率的影响因素,本文还分析了单位长度接触线上的蒸发率。为了估算气液接触线的长度,实验中使用电子显微镜观测微通道截面并测量拐角处的弧度。图 8给出了dh=762 μm微通道截面的电子显微镜拍摄结果。拐角处的半径测量值约为101.84 μm,小于微通道内宽的二分之一,因此可以忽略拐角处的圆弧,认为微通道截面为矩形,文中近似计算乙醇在微通道中的气液接触线长度为2(Win+din),各微通道中接触线长度见表 2。

|

图 8 微通道截面电子显微镜拍摄结果 Fig.8 SEM Micrographs of the channel cross-sectional corner (dh=762 μm) |

| 表 2 微通道截面尺寸及接触线长度 Table 2 Microchannel cross sectional geometry and the length of the contact line |

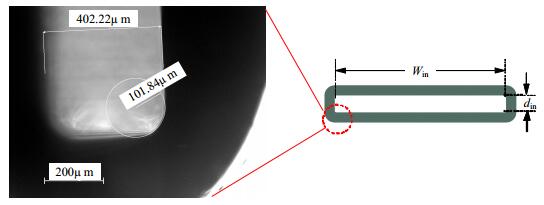

图 9为不同微通道中单位长度接触线上的蒸发率随热流密度的变化。在微通道中,单位接触线上的蒸发率随热流密度的增加而增加。通过与图 7中的结果对比可以发现,在571 μm和762 μm的微通道中单位长度接触线蒸发率实验数据几乎重合,而1454 μm中的单位长度接触线蒸发率明显高于其他两组数据。注意到,571 μm和762 μm微通道的截面长宽比均为20,与1454 μm微通道不同。为了验证截面长宽比的作用效果,实验中另外选取了一个水力直径为727 μm,截面长宽比为10的微通道,并得到单位长度接触线上蒸发率随热流密度的变化趋势。可见在图 9中,727 μm微通道的数据与具有相同截面长宽比的1454 μm的微通道中的数据吻合度较高,且明显高于与571 μm和762 μm的微通道中的结果。由此可以认为单位长度接触线蒸发率与微通道截面长宽比有关,长宽比越小,单位长度接触线蒸发率越高。该结论可以定性地解释为,由于蒸发在弯液面两侧贴近壁面处,即截面拐角处较为剧烈。而对于截面长宽比较低的微通道,其截面拐角占截面长宽的比例相对较大,因此蒸发率更高。

|

图 9 三种管道内单位长度接触线蒸发率与热流密度的关系 Fig.9 Evaporation rate per unit length as a function of heat flux |

本文基于可视化观测和红外测温技术对乙醇在微通道中蒸发过程的气液相界面(即弯液面)的特性进行了实验研究。实验选取三种不同尺寸的微通道,水力直径为571,762和1454 μm,对应的截面长宽比分别为20,20和10。通过实验研究得到以下结论:

(1) 液体蒸发率影响蒸发弯液面的稳定性。随着蒸发率的不断升高,弯液面由稳定过渡到形状发生畸变并上下跳动,直至界面出现核化后开始剧烈汽化。

(2) 在气液相界面处存在热沉效应。蒸发率越高,热沉效应更明显。另外,温度梯度沿弯液面不断变化,蒸发在弯液面两侧更加剧烈,导致表面张力沿弯液面不断变化,弯液面两侧的表面张力较大,促进了液体内部的热毛细对流。

(3) 蒸发率随热流密度的升高而升高,相同热流密度下较大微通道中乙醇的蒸发率较高。当热流密度较低时(在本实验中观测到约为q < 1.2 kW·m-2),热流密度的升高对蒸发率没有明显的影响。可以认为,在蒸发率较低时,热量大都存储在贴近壁面的过热层内。当热流密度达到一定值时,热量将大部分用于蒸发。对壁面过热层内的热量存储的定量分析还有待进一步研究。

(4) 单位长度接触线蒸发率与微通道截面长宽比有关。由于蒸发在截面拐角处较为剧烈,而对于截面长宽比较低的微通道,截面拐角占截面长宽的比例较大,因此微通道长宽比越小,其单位长度接触线蒸发率越高。

符号说明:| [1] | Potash J M, Wayner J P C . Evaporation from a two-dimensional extended meniscus[J]. International Journal of Heat and Mass Transfer , 1972, 15 (10) : 1851-1863 DOI:10.1016/0017-9310(72)90058-0 |

| [2] | FU Tao-tao(付涛涛), HUI Xiao-rong(惠晓荣), ZHU Chun-ying(朱春英) . Formation of dispersed small bubbles in flow-focusing microchannels(十字型微通道内气泡形成的实验观察)[J]. J Chem Eng of Chinese Univ(高校化学工程学报) , 2011, 25 (2) : 337-340 |

| [3] | LIU Qian(刘谦), ZHANG Song-hong(张颂红), SHEN Shao-chuan(沈绍传) . Gas-liquid two-phase flow patterns and boundaries in a rectangular microchannel(矩形微通道内气液两相流型及其转换边界的实验研究)[J]. J Chem Eng of Chinese Univ(高校化学工程学报) , 2011, 25 (6) : 916-922 |

| [4] | Dhavaleswarapu H K, Garimella S V, Murthy J Y . Microscale temperature measurements near the triple line of an evaporating thin liquid film[J]. Journal of Heat Transfer , 2009, 131 (6) : 061501 DOI:10.1115/1.3090525 |

| [5] | Preiss G, Wayner J P C . Evaporation from a capillary tube[J]. Journal of Heat Transfer , 1976, 98 (2) : 178-181 DOI:10.1115/1.3450515 |

| [6] | Renk F J, Wayner J P C . An evaporating ethanol meniscus——Part Ⅰ:experimental studies[J]. Journal of Heat Transfer , 1979, 101 (1) : 55-58 DOI:10.1115/1.3450935 |

| [7] | Renk F J, Wayner J P C . An evaporating ethanol meniscus——Part Ⅱ:analytical studies[J]. Journal of Heat Transfer , 1979, 101 (1) : 59-62 DOI:10.1115/1.3450936 |

| [8] | Cook R, Tung C Y, Wayner J P C . Use of scanning microphotometer to determine the evaporative heat transfer characteristics of the contact line region[J]. Journal of Heat Transfer , 1981, 103 (2) : 325-330 DOI:10.1115/1.3244461 |

| [9] | Wayner J P C, Tung C Y, Tirumala M . Experimental study of evaporation in the contact line region of a thin film of hexane[J]. Journal of Heat Transfer , 1985, 107 (1) : 182-189 DOI:10.1115/1.3247376 |

| [10] | Liu A H, Wayner J P C, Plawsky J L . Image scanning ellipsometry for measuring nonuniform film thickness profiles[J]. Applied Optics , 1994, 33 (7) : 1223-1229 DOI:10.1364/AO.33.001223 |

| [11] | Zheng L, Wang Y X, Plawsky J L . Accuracy of measurements of curvature and apparent contact angle in a constrained vapor bubble heat exchanger[J]. International Journal of Heat and Mass Transfer , 2002, 45 (10) : 2021-2030 DOI:10.1016/S0017-9310(01)00306-4 |

| [12] | Zheng L, Plawsky J L, Wayner J P C . Stability and oscillations in an evaporating corner meniscus[J]. Journal of Heat Transfer , 2004, 126 (2) : 169-178 DOI:10.1115/1.1652046 |

| [13] | Panchamgam S S, Plawsky J L, Wayner J P C . Spreading characteristics and microscale evaporative heat transfer in an ultrathin film containing a binary mixture[J]. Journal of Heat Transfer , 2006, 128 (12) : 1266-1275 DOI:10.1115/1.2349506 |

| [14] | Buffone C, Sefiane K . Temperature measurement near the triple line during phase change using thermochromic liquid crystal thermography[J]. Experiments in Fluids , 2005, 39 (1) : 99-110 DOI:10.1007/s00348-005-0986-4 |

| [15] | Buffone C, Sefiane K . IR measurements of interfacial temperature during phase change in a confined environment[J]. Experimental Thermal and Fluid Science , 2004, 29 (1) : 65-74 DOI:10.1016/j.expthermflusci.2004.02.004 |

| [16] | Chauvet F, Cazin S, Duru P . Use of infrared thermography for the study of evaporation in a square capillary tube[J]. International Journal of Heat and Mass Transfer , 2010, 53 (9-10) : 1808-1818 DOI:10.1016/j.ijheatmasstransfer.2010.01.008 |

| [17] | DasGupta S, Schonberg J A, Wayner J P C . Investigation of an evaporating extended meniscus based on the augmented young——laplace equation[J]. Journal of Heat Transfer , 1993, 115 (1) : 201-208 DOI:10.1115/1.2910649 |

| [18] | Wayner J P C . Thermal and mechanical effects in the spreading of a liquid film due to a change in the apparent finite contact angle[J]. Journal of Heat Transfer , 1994, 116 (4) : 938-945 DOI:10.1115/1.2911469 |

| [19] | DasGupta S, Kim I Y, Wayner J P C . Use of the Kelvin-Clapeyron equation to model an evaporating curved microfilm[J]. Journal of Heat Transfer , 1994, 116 (4) : 1007-1015 DOI:10.1115/1.2911436 |

| [20] | Stephan K . Influence of dispersion forces on phase equilibria between thin liquid films and their vapour[J]. International Journal of Heat and Mass Transfer , 2002, 45 (24) : 4715-4725 DOI:10.1016/S0017-9310(01)00250-2 |

| [21] | Nilson R H, Tchikanda S W, Griffiths S K . Steady evaporating flow in rectangular microchannels[J]. International Journal of Heat and Mass Transfer , 2006, 49 (9-10) : 1603-1618 DOI:10.1016/j.ijheatmasstransfer.2005.11.002 |

| [22] | Wang H, Garimella S V, Murthy J Y . Characteristics of an evaporating thin film in a microchannel[J]. International Journal of Heat and Mass Transfer , 2007, 50 (19-20) : 3933-3942 DOI:10.1016/j.ijheatmasstransfer.2007.01.052 |

| [23] | WANG Y, Sefiane K . Confined bubble and heat transfer during flow boiling in a high aspect ratio mini-channel[J]. Defect and Diffusion Forum , 2011, 312-315 : 548-553 DOI:10.4028/www.scientific.net/DDF.312-315 |