膜分离是一种节能环保的气体分离技术[1]。与传统低温精馏以及变压吸附方法相比,膜分离生产氮气流程简单,易于拼装改造,放大效应小。当氮气需求随着工业发展日益增长时,膜分离法生产氮气不失为一种值得研究的工艺路线,对企业的节能降耗可以起到积极的推动作用。

近几十年来,大部分学者关注气体膜分离材料[2-5],研究侧重于膜本身的性能。ROBESON预测并提出了膜材料用于气体分离的性能上限经验公式[6],给膜分离设计提供了定性的计算依据。但单级膜分离操作很难同时保证纯度和收率,因此研究者们希望通过流程结构优化平衡纯度与收率。MERKEL关注膜分离的系统工艺设计[7],比较了各种流型的多级膜系统用于燃煤电厂捕集二氧化碳提高回收率的效果,同时与传统的分离技术比较其能耗更低。ZHANG等[8]评估了一个基于燃煤电厂捕集二氧化碳系统的两级气体膜分离工艺。结果表明,膜性能与工艺参数配置对能耗、所需膜面积以及成本均有影响,尤其是提高CO2/N2选择性,虽然可以降低能耗,但是会增加所需的膜面积。SCHOLZ等[9]和OHS等[10]分别对CH4/CO2分离和天然气除氮提出混合整数非线性规划问题优化膜分离系统的结构和膜材料确定最佳流程。GABRIELLI等[11]针对CO2/N2二元体系分离CO2提出了一个多目标优化模型,通过对工艺参数优化来降低能耗以及膜面积。RAMÍREZ-SANTOS等[12]基于超结构对二氧化碳回收工艺进行全局优化,发现当回收率和纯度一定时,两级膜分离工艺是最佳的,若需要更高的纯度和回收率时,需要三级膜系统工艺来完成分离。上述方法从多个角度对气体膜分离系统进行优化设计研究,既有定性计算也有流程结构优化,但是考虑到膜分离机理模型是微分方程形式,流程结构优化的命题中大多受计算软件限制使用简捷模型而不是严格模型,用于工程设计还是有一定差距的。因此,如何利用机理的微分方程模型,对多级膜分离系统的流程设计优化,研究膜材料、流程结构等对膜分离收率和纯度的影响很有必要,这也是为气体膜分离的工程设计提供理论依据的关键工作。

2 空气膜分离系统的设计与优化空气膜分离系统的设计优化命题以氧氮膜分离为研究对象,通过膜材料优化、两级膜流程结构优化、膜面积设备参数优化,平衡膜分离提纯氮气的纯度和收率需求。分别以生产单位产品氮气所需的膜面积和年总经济效益为目标,建立适用于多个膜材料和多级膜优化的命题,分析膜分离生产氮气的经济前景。

2.1 气体分离膜的微分模型使用SHINDO等[13]建立的并流型气体渗透膜数学模型作为多组分气体膜分离单元操作的严格模型,该模型主要优点为适用范围广、精确度高且能够很好地表明气体分离的本征过程,但对于一个宏观的气体分离过程,其忽略了一些非理想因素,并进行了假设,主要假设如下:

a.气体渗透速率符合菲克定律;

b.混合气体的渗透速率与纯气体的渗透系数相同,且与压力无关;

c.有效膜厚度沿着膜分离器轴向是恒定的;

d.渗透侧浓度梯度可以忽略不计;

e.进料侧和渗透侧的压降可以忽略不计。

其传质模型如方程(1)~(8)所示:

| $ \frac{{{\rm{d}}f}}{{{\rm{d}}s}} = - \sum\limits_{k = {\rm{1}}}^n {{q_k}} \left( {{x_k} - \gamma {y_k}} \right) $ | (1) |

| $ \frac{{{\rm{d}}{x_i}}}{{{\rm{d}}s}} = - \frac{{{q_i}}}{f}\left( {{x_i} - \gamma {y_i}} \right) + \frac{{{x_i}}}{f}\sum\limits_{k = {\rm{1}}}^n {{q_k}} \left( {{x_k} - \gamma {y_k}} \right)\;\;\;\;\;\;\left( {{\rm{i}} = 1, ..., n - 1} \right) $ | (2) |

| $ {x_n} = {\rm{1}} - \sum\limits_{k{\rm{ = 1}}}^{n{\rm{ - 1}}} {{x_k}} $ | (3) |

| $ g = {\rm{1}} - f $ | (4) |

| $ {y_i} = \frac{{{x_{fi}} - f{x_i}}}{{{\rm{1}} - f}}, g \ne {\rm{0}}\;\left( {{\rm{i}} = 1, ..., n - 1} \right) $ | (5) |

| $ \sum\limits_{k = {\rm{1}}}^n {\frac{{{x_{fk}}{q_k}/{q_i}}}{{\gamma \left( {\frac{{{q_k}}}{{{q_i}}} - 1} \right) + \left( {\frac{{{x_{fi}}}}{{{y_i}}}} \right)}}} = {\rm{1}}, g = {\rm{0}} $ | (6) |

| $ {y_j} = \frac{{{x_{fj}}{q_j}/{q_i}}}{{\gamma \left( {\frac{{{q_j}}}{{{q_i}}} - {\rm{1}}} \right) + \left( {\frac{{{x_{fi}}}}{{{y_i}}}} \right)}}, g = {\rm{0}}\;\left( {{\rm{j}} \ne {\rm{i}}, n} \right) $ | (7) |

| $ {y_n} = {\rm{1}} - \sum\limits_{k = {\rm{1}}}^{n - {\rm{1}}} {{y_k}} $ | (8) |

数学模型中定义的无因次变量如下:

| $ s = A\frac{{{Q_m}{p_{\rm{h}}}}}{{{F_{\rm{f}}}\delta }}\;\;\;{s_{\rm{t}}} = {A_{\rm{t}}}\frac{{{Q_m}{p_{\rm{h}}}}}{{{F_{\rm{f}}}\delta }} $ | (9) |

| $ f = F/{F_{\rm{f}}}\;\;\;{f_{\rm{o}}} = {F_{\rm{o}}}/{F_{\rm{f}}} $ | (10) |

| $ \theta = {\rm{1}} - {f_{\rm{o}}} $ | (11) |

| $ g = G/{F_{\rm{f}}} $ | (12) |

| $ \gamma = {p_{\rm{l}}}/{p_{\rm{h}}} $ | (13) |

| $ {q_i} = {Q_i}/{Q_m} $ | (14) |

在Matlab平台上编制计算程序求解上述模型。

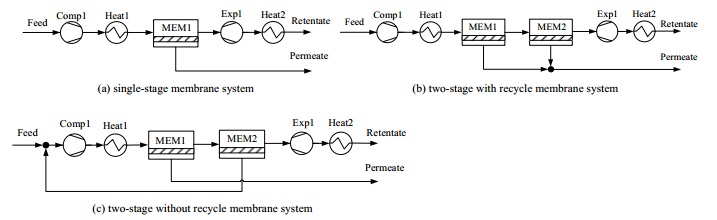

2.2 两级膜分离系统的流程结构设计工业气体膜分离装置时,最常用的流程是简单串联,也就是单级膜分离(single-stage,1S),由于单级膜工艺无法权衡产品纯度和收率,引入了两级膜分离工艺。传统的两级膜分离结构较多,考虑到氮气较氧气相比渗透速率低,被截留在膜的渗余相以及排出分离效果明显较差的气体混合情况,对两级膜流程结构进行筛选,最终得到2种性能较优的两级膜流程结构,分别为两级膜分离带循环(two-stage with recycle, 2WR)以及两级膜分离不带循环(two-stage without recycle, 2OR)流程,如图 1所示。其中Comp1为压缩机,Heat1和Heat2为换热器1和换热器2,Exp1为膨胀端,MEM1和MEM2为膜组件1和膜组件2。

|

图 1 单级和两级空气膜分离流程图 Fig.1 Flow chart of single-stage membrane and two-stage air separation membrane systems |

不同膜材料和膜面积的配置将影响分离纯度、收率、设备投资和操作投资,本文将采用上述3种流程进行设计优化。

2.3 优化命题的目标函数和命题设计可用于空气分离的膜种类非常繁多,性格价格各异,操作中压缩比也不相同,因此首先选择能体现分离效果但不考虑膜单价的目标对比各种材料性能,考虑以式(9)中的当量膜面积st和生产单位氮气所需的膜面积作目标,分别对其进行初步优化。

与当量膜面积st不同的是,生产单位氮气所需的膜面积同时考虑了膜面积以及产量,计算式如下:

| $ \frac{{Af}}{{{f_{\rm{o}}}}} = \frac{{{s_{\rm{t}}}}}{{{Q_{\rm{m}}}{f_{\rm{o}}}}} $ | (15) |

详细优化则采用年经济效益最大作为目标函数,如式(16)所示,氮气产品收益减去膜设备费用以及压缩机操作费用以及冷却水操作费用,

| $ \mathop {\max }\limits_\chi {\rm{profit}} = {C_{{\rm{prod}}}} - {C_{{\rm{mem}},{\rm{cap}}}} - {C_{{\rm{comp}},{\rm{op}}}} - {C_{{\rm{cw}},{\rm{op}}}}$ | (16) |

| $ \chi = {\rm{[Structure}},{\rm{Membrane}}\;{\rm{permeability,Membrane}}\;{\rm{area]}} $ | (17) |

其中χ为决策变量向量,变量Structure为流程结构,包括1S,2OR和2WR;变量Membrane permeability为膜材料性能参数,包括渗透系数和选择性;变量Membrane area为膜面积,包括组件1和组件2面积。

氮气产品收益表示为:

| $ {C_{{\rm{prod}}}} = {F_{{\rm{prod}}}}{c_{{\rm{prod}}}}t $ | (18) |

其中Fprod为N2产量,kmol·h-1,cprod为N2单价,CNY·kmol-1,t为年运行时间,h。假定所有流程结构中都只有一台带多级压缩和膨胀端的压缩机实现压力变化,一组两级换热器完成热量交换功能。那么每个流程结构压缩和换热设备固定投资相同,操作费不同。设备费用主要为膜组件的固定投资。

| $ {C_{{\rm{mem, cap}}}} = {\theta _{{\rm{mem}}}}\sum\limits_z {{c_{{\rm{mem}}, z}}{A_{{\rm{mem}}, z}}} $ | (19) |

其中θmem为气体膜的折旧率,是折旧周期的倒数,cmem, z为第z个膜组件的单价,CNY·m-2,Amem, z为第z个膜组件的面积,m2,z代表第z个膜组件。

本文中操作费主要包括电费以及冷却水费,电费计算公式如下:

| $ {C_{{\rm{comp, op}}}} = {c_{{\rm{elec}}}}{P_{{\rm{comp}}}}t $ | (20) |

其中celec为电费单价,CNY·kW-1·h-1,Pcomp为压缩机功率,kW。

冷却水费用计算公式如下:

| $ {C_{{\rm{cw, op}}}} = {Q_{\rm{h}}}{c_{\rm{p}}}{m_{{\rm{cw}}}}{c_{{\rm{cw}}}}t $ | (21) |

其中Qh为换热器热量,cal·s-1,cp为冷却水热容,J·kg-1·℃-1,mcw为冷却水用量,m3·h-1,ccw为冷却水单价,CNY·m-3。

氮产品纯度约束:

| $ {x_{o{N_2}}} \ge 97\% $ | (22) |

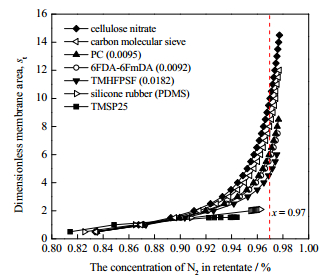

膜分离过程中不同材料对气体分子有不同透过速率,根据空气膜分离相关文献[2-5, 14-19]整理总结了多种膜材料对O2和N2的渗透性能,结果可见图 2。

|

图 2 各种膜的氮氧性能分离图 Fig.2 Nitrogen and oxygen separation performance of various membranes |

图 2纵坐标为膜材料的O2/N2选择性,横坐标为O2渗透系数的对数值,单位Barrer。图中每种图例表示同类但不同型号膜材料,虚线附近为绝大部分O2/N2分离膜所在的区域,显然虚线右上部分的膜选择性高且渗透系数大,大部分膜材料二者不能兼顾,某些可以兼顾的膜材料往往价格较高。筛选出7种相对性能较好的膜,在图中标注了型号,其性能可见表 1。考虑到计算方便,将渗透系数单位Barrer转换为考虑膜厚度的渗透速率单位GPU。

|

|

表 1 7种O2/N2分离膜的性能 Table 1 Performance of seven O2/N2 separation membranes |

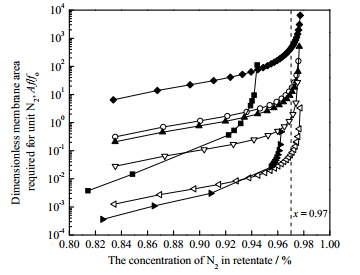

选用这7种膜材料设计符合需求的单级气体膜分离流程对比当量膜面积st和生产单位氮气所需的膜面积,结果分别可见图 3和4。从图 3中可以看出,膜材料的O2/N2选择性越小所需的当量膜面积越小,其中TMSP25和Silicone rubber(PDMS)分离膜所需的当量膜面积虽然小,但是这两种分离膜无法达到分离要求,此时所选的7种分离膜最优的为TMHFPSF(0.018 2)膜(简称TMHFPSF),该膜在达到分离要求的同时当量膜面积最小。从图 4中可以看出,在达到分离要求的同时生产单位N2所需当量膜面积最小的分离膜为carbon molecular sieve膜(简称CMS),图 4的图例详见图 3中。

|

图 3 渗余相N2浓度与当量膜面积st的关系图 Fig.3 Relationship between N2 concentration in retentate and st |

|

图 4 渗余相N2浓度与生产单位N2所需当量膜面积关系图 Fig.4 Relationship between N2 concentration in retentate and Af/fo |

单级膜分离的初步优化结果表明,最优膜材料分别为TMHFPSF膜和CMS膜,同时为了更好地对比优化结果,引入两个目标下较优的PC(0.009 5)膜(简称PC)作为对比。针对该3种分离膜,进行下一步的经济效益评估与分析。

3.2 两级膜系统设计优化单级膜系统设计优化包括了1种流程结构(1S),该结构只有1个膜组件,有3种膜材料可供选择,经排列组合穷举后有1×31=3种方案。而两级膜系统设计优化包括了2种不同的流程结构(2OR和2WR),每个流程结构中均包含2个膜组件,每个膜组件均可由3种不同的膜材料构成,经排列组合穷举后得到2×32=18种不同的方案。所以最终得到21个流程优化方案,如表 2所示,空气膜分离过程的主要设备为膜组件,根据性能差异,暂定CMS气体分离膜价格为5 000 CNY·m-2,TMHFPSF气体分离膜价格为500 CNY·m-2以及PC气体分离膜价格为100 CNY·m-2,折旧周期均为8年。文中电价暂定0.7 CNY·kW-1·h-1,循环水耗电0.1 CNY·m-3,年运行时间为8 000 h,产品氮气单价暂定为20 CNY·kmol-1。

|

|

表 2 两级膜系统设计优化方案列表 Table 2 Design schemes of the two-stage membrane systems |

在经过结构优化后,对过程进行进一步参数优化。以年经济效益最大为目标,分别对使用同种/不同种膜材料的单级、两级带循环以及两级不带循环工艺的空气分离提纯氮气系统各参数模拟优化,21种方案的设备参数和费用组成见表 3。

|

|

表 3 各种方案总费用计算对比 Table 3 Comparison of total costs of seven cases |

单级膜分离系统优化可以通过方案C01~C03对比,方案C01所需的设备费用和操作费用比C02和C03均低。而C01同C04~C21方案相比,低于所有两级带循环和不带循环系统经济效益,膜面积也要大,也就是说两级流程降低了设备费用同时也提高了经济效益。带循环2WR方案C13~C21与不带循环2OR方案C04~C12相比,N2产量更大但同时设备费和操作费均有所增加,不过年经济效益均比对应不带循环结构要高。可知同样满足生产要求时,两级带循环系统提高了产品的回收率,但同时也增加了设备费和操作费。所有方案中C13年经济效益最高,采用CMS作为两级膜材料,带循环两级膜分离流程。这是因为文献所给的CMS性能远远高于其它材料[18]。但考虑到CMS制备技术等问题而且离大规模工业化应用还有一段距离,现以已工业应用的常规膜材料为例,如仅考虑TMHFPSF膜和PC膜时,方案C20两级带循环PC膜在前TMHFPSF膜在后的流程年经济效益最高,单位氮气产品的年经济效益也较高,PC膜渗透通量低而选择性略高,TMHFPSF膜通量高选而择性略低,也有明显的价格差异。在同一流程中合理优化不同膜材料组合也不失为一种新的优化设计策略。

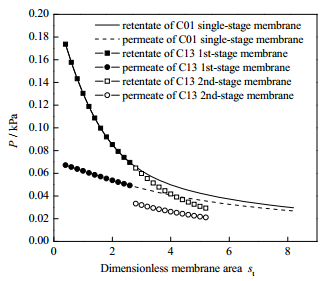

3.4 优化前后流程的传质特点对比对优化前后的膜分离操作特性进行分析。可将最优设计方案C13与其对应的单级膜分离设计方案C01进行对比,分析当量膜面积上的推动力变化和氮产品浓度对单位产品氮气所需膜面积的影响。图 5给出了当量膜面积上的推动力变化,膜分离依靠组分在渗余相和渗透相的分压差维持传质推动力,推动力越大则过程越容易进行,流程的优化一定程度上也是推动力的优化。图 5中比较的C13和C01流程采用膜材料相同,只是将串联膜改成了串并联,C01后段较小的推动力重新配置后变大,分离效果更好。将最优的方案C13、较优的方案C20和方案C01~C03所对应生产单位N2所需的膜面积比较,结果可见图 6。C13和C01流程采用膜材料相同,通过将串联膜改成了串并联后,由于推动力增加,生产单位N2所需的膜面积减小,因此设备费用降低。同样,C02、C03和C20流程采用的膜材料不同,但串并联后生产单位N2所需的膜面积减小,因而可以获得更高的经济效益。

|

图 5 C01单级膜和C13两级膜O2组分推动力比较 Fig.5 Comparison of O2 driving forces between single-stage C01 and two-stage C13 |

|

图 6 C01~C03和C13、C20生产单位N2所需膜面积比较 Fig.6 Comparison of dimensionless membrane area per nitrogen production among C01~C03, C13 and C20 |

对空气膜分离氮气系统进行研究,本文分别以不同性能膜材料生产单位氮气所需的膜面积和年总经济效益为目标,建立多级膜分离优化命题,并对膜材料、两级膜流程结构以及膜面积等设备参数进行优化。最终得到如下结论:

(1) 单级膜系统最优解与两级膜系统比较,两级膜系统降低了设备费用,提高了经济效益。

(2) 两级带循环方案和不带循环方案相比,氮气产量增加的同时设备费和操作费也有所增加,不过两级带循环系统经济效益均比对应的不带循环系统高。

(3) 在所有优化方案中方案C13年经济效益最高,其采用了性能优异的CMS膜作为两级带循环系统中的膜材料。若考虑常规性能的膜材料,方案C20两级带循环高选择性PC膜在前高渗透系数TMHFPSF膜在后的流程年经济效益最高。

| 符号说明: | |||

| A | —局部膜面积,m2 | mcw | —冷却水流量,m3·h-1 |

| Amem | —膜面积,m2 | n | —组分数 |

| At | —膜总面积,m2 | Pcomp | —压缩机功率,kW |

| Ccomp, op | —年度电费,CNY·a-1 | ph | —进料侧压力,kPa |

| Ccw, op | —年度冷却水费,CNY·a-1 | pl | —渗透侧压力,kPa |

| Cmem, cap | —年度膜设备费,CNY·a-1 | p | —气体分压,kPa |

| Cprod | —年产品总价值,CNY·a-1 | profit | —年经济效益,CNY·a-1 |

| ccw | —冷却水单价,CNY·m-3 | Q | —渗透系数,mol·s-1·m-1·Pa-1 |

| celec | —电单价,CNY·kW-1·h-1 | Qh | —热量,cal·s-1 |

| cmem | —膜单价,CNY·m-2 | q | —渗透率比 |

| cp | —冷却水热容,J·kg-1·℃-1 | s | —当量局部膜面积 |

| cprod | —产品N2单价,CNY·kmol-1 | st | —当量膜面积 |

| F | —进料气体流量,mol·s-1 | t | —总运行时间,h |

| Ff | —进料侧气体流量,mol·s-1 | xf | —进料侧气体组分的摩尔分数 |

| Fo | —渗余侧气体流量,mol·s-1 | xo | —渗余侧气体组分的摩尔分数 |

| Fprod | — N2产量,kmol·h-1 | yp | —渗透侧气体组分的摩尔分数 |

| f | —进料侧气体的当量流量 | z | —第z个膜组件 |

| fo | —渗余侧气体的当量流量 | 希腊字母 | |

| G | —渗透气体流量,mol·s-1 | γ | —压力比,Pl/ Ph |

| g | —渗透侧气体的当量流量 | δ | —膜厚度,m |

| i, j, k | —组分标识 | θ | —切割比 |

| m | —基准组分 | θmem | —膜折旧率 |

| [1] |

陈勇, 王从厚, 吴鸣. 气体膜分离技术与应用[M]. 北京: 化学工业出版社, 2004. CHEN Y, WANG C H, WU M. Gas membrane separation technology and application[M]. Beijing: Chemical Industry Press, 2004. |

| [2] |

HARAYA K, HWANG S T. Permeation of oxygen, argon and nitrogen through polymer membranes[J]. Journal of Membrane Science, 1992, 71(1-2): 13-27. DOI:10.1016/0376-7388(92)85002-Z |

| [3] |

MOADDEB M, KOROS W J. Gas transport properties of thin polymeric membranes in the presence of silicon dioxide particles[J]. Journal of Membrane Science, 1997, 125(1): 143-163. DOI:10.1016/S0376-7388(96)00251-7 |

| [4] |

LIN W H, CHUNG T S. Gas permeability, diffusivity, solubility, and aging characteristics of 6FDA-durene polyimide membranes[J]. Journal of Membrane Science, 2001, 186(2): 183-193. DOI:10.1016/S0376-7388(01)00333-7 |

| [5] |

WANKAT P C, KOSTROSKI K P. Hybrid membrane-cryogenic distillation air separation process for oxygen production[J]. Separation Science and Technology, 2011, 46(10): 1539-1545. DOI:10.1080/01496395.2011.577497 |

| [6] |

ROBESON L M. The upper bound revisited[J]. Journal of Membrane Science, 2008, 320(1/2): 390-400. |

| [7] |

MERKEL T C, WEI X T, HE Z J, et al. Selective exhaust gas recycle with membranes for CO2 capture from nature gas combined cycle power plants[J]. Industrial & Engineering Chemistry Research, 2013, 52(3): 1150-1159. |

| [8] |

ZHANG X P, HE X Z, GUNDERSEN T. Post-combustion carbon capture with a gas separation membrane:parametric study, capture cost and exergy analysis[J]. Energy Fuels, 2013, 27(8): 4137-4149. DOI:10.1021/ef3021798 |

| [9] |

SCHOLZ M, ALDERS M, LOHAUS T, et al. Structural optimization of membrane-based biogas upgrading processes[J]. Journal of Membrane Science, 2015, 474: 1-10. DOI:10.1016/j.memsci.2014.08.032 |

| [10] |

OHS B, LOHAUS J, WESSLING M. Optimization of membrane based nitrogen removal from natural gas[J]. Journal of Membrane Science, 2016, 498: 291-301. DOI:10.1016/j.memsci.2015.10.007 |

| [11] |

GABRIELLI P, GAZZANI M, MAZZOTTI M. On the optimal design of membrane-based gas separation process[J]. Journal of Membrane Science, 2017, 56: 118-130. |

| [12] |

RAMÍREZ-SANTOS Á A, BOZORG M, ADDIS B, et al. Optimization of multistage membrane gas separation processes. Example of application to CO2 capture from blast furnace gas[J]. Journal of Membrane Science, 2018, 566: 346-366. DOI:10.1016/j.memsci.2018.08.024 |

| [13] |

SHINDO Y, HAKUTA T, YOSHITOME H, et al. Calculation methods for multicomponent gas separation by permeation[J]. Separation Science and Technology, 1985, 20(5/6): 445-459. |

| [14] |

HO W S, SIRKAR K K. Membrane handbook[M]. New York: Kluwer Academic Publishers, 2001.

|

| [15] |

STEM S A, SHAH V M, HARDY B J. Structure-permeability relationships in silicone polymers[J]. Journal of Polymer Science Part B:Polymer Physics, 1987, 25(6): 1263-1298. DOI:10.1002/polb.1987.090250607 |

| [16] |

TIEN C F, SAVOCA A C, SURNAMER A D, et al. Chemical structure/permeation relationship for polysilylpropynes[J]. Polymeric Materials:Science and Engineering Division, 1989, 61: 507-511. |

| [17] |

HSIEH P Y. Diffusibility and solubility of gases in ethylcellulose and nitrocellulose[J]. Journal of Applied Polymer Science, 1963, 7(5): 1743-1756. DOI:10.1002/app.1963.070070515 |

| [18] |

MOADDEB M, KOROS W J. Gas transport properties of thin polymeric membranes in the presence of silicon dioxide particles[J]. Journal of Membrane Science, 1997, 125(1): 143-163. |

| [19] |

CAMPO M C, MAGALHAES F D, MENDES A. Separation of nitrogen from air by carbon molecular sieve membranes[J]. Journal of Membrane Science, 2010, 350(1): 139-147. |