2. 英特尔半导体(大连)有限公司,辽宁 大连 116620

2. Intel Semiconductor(Dalian) Ltd., Dalian 116620, China

膜蒸馏是以疏水多孔膜两侧存在的蒸汽分压差来实现对混合物分离[1]的新型膜分离技术,具有截留率高、操作温度与压力低、占地面积小、可利用工业低温余热等优点[2~4]。膜蒸馏分离膜的疏水特性可阻止料液直接进入膜孔,只有料液中的易挥发组分才能以蒸气的形式通过膜孔后冷凝回收[2]。膜蒸馏按蒸气冷凝方式的不同可分为气隙式、直接接触式、气体吹扫式和真空式四种基本类型[5]。气隙式膜蒸馏因空气隙的存在,使其相比于其他三种膜蒸馏类型具有无膜孔润湿现象和热损失较低等优点[6]。目前膜蒸馏技术的相关研究还停留在实验阶段,限制其工业化应用的主要原因是过程渗透通量较小[7, 8]。因此,强化膜蒸馏过程以提高渗透通量成为当前的研究热点。

近年来研究人员逐渐将两相流技术应用于膜蒸馏强化过程的研究中,但相关的文献仍相对较少,且研究内容主要集中在实验方面。如Wu等[9]在真空膜蒸馏过程中持续通入空气以强化传热和传质过程,发现通入气体能有效提高渗透通量,且两相流流型是影响传热传质效率的重要因素。Chen等[10]探究料液温度、料液和气体流速、膜组件放置方式、装填密度等对直接接触式膜蒸馏两相流强化过程的影响,发现当氯化钠溶液由18%(wt)浓缩至其饱和浓度过程中,通入空气可使平均渗透通量提高26%;Ding等[11]利用膜蒸馏技术浓缩中药提取有效成分,在料液中间歇性通入气体,发现可降低膜污垢层的沉积速率、提高膜的使用寿命,且气体流速和鼓气时长的增加均能有效降低膜污垢的增长速率;闫勋栋[12]在气隙式膜蒸馏海水淡化的研究中,将氮气通入接枝改性后的陶瓷膜膜管内部,考察气液两相流对膜蒸馏过程的强化效果,发现通入氮气后渗透通量最大可增加44%;熊玉琴等[13]利用气体吹扫式膜蒸馏分离饱和氯化钠溶液,分别采用间歇式鼓泡和连续式鼓泡方式强化该过程,发现减小气泡尺寸可提高渗透通量,且间歇式鼓泡比连续式鼓泡更适用于该研究体系。

目前利用气液两相流技术强化膜蒸馏过程的研究还处于起步阶段,对于气隙式膜蒸馏海水淡化气液两相流强化过程的相关研究报道相对较少,引入的气体也多为氮气和空气,强化程度有限。因此,继续开展相关强化机理的研究、探讨引入其他气体进行两相流强化的可行性对进一步提高渗透通量十分必要。本文在前期研究的基础上,将工业生产中常见的低压水蒸气引入膜管内与料液共同构成气液两相流进行气隙式膜蒸馏实验,与通入氮气强化和未强化时的实验数据进行对比,考察不同操作条件下低压水蒸气与氮气的两相流强化传质效果,为膜蒸馏两相流强化过程理论研究和工业应用提供依据。

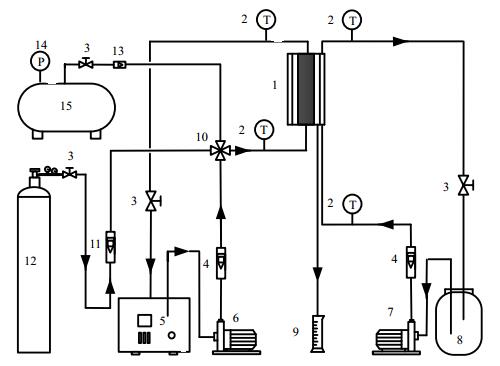

2 实验(材料与方法) 2.1 实验装置及流程实验装置流程如图 1所示。料液在恒温水浴锅加热至设定温度后,经料液泵输入膜管内,渗透液经收集称重后重新倒回恒温水浴锅,渗余液直接返回恒温水浴锅,完成料液循环。为了研究膜蒸馏气液两相流强化过程,在前期实验装置的基础上在料液入口端设置氮气和低压水蒸气的引入装置。

|

图 1 两相流强化实验装置流程图 Fig.1 Schematic diagram of the two-phase flow enhancement setup 1. air gap membrane distillation module 2. temperature monitor 3. valve 4. liquid flow meter 5. constant temperature water bath 6. feed pump 7. cold water pump 8. cold water tank 9. cylinder 10. four-way valve 11. nitrogen flow meter 12. nitrogen cylinder 13. vapor flowmeter 14. pressure gauge 15. steam boiler |

采用自制煤基管式炭膜,其相关结构参数如表 1所示。

| 表 1 膜参数 Table 1 Parameters of the membrane used in the study |

模拟海水:由氯化钠固体(分析纯,天津科密欧化学试剂有限公司)和去离子水(电导率 < 5 μs·cm-1)配制。

2.2.3 实验仪器设备实验中使用的仪器设备如表 2所示。

| 表 2 实验仪器设备 Table 2 Experimental instruments |

渗透通量(J)是膜分离过程用于考察膜渗透性能的工艺参数,是指在单位时间(t)和单位有效膜面积(A)下,得到的产品质量(M),其计算式为:

| $ J{\rm{ = }}\frac{M}{{A \times t}} $ | (1) |

气液两相流对膜蒸馏过程的强化效果由强化传质效率FI(Flux improvement efficiency)来考察。其计算式为:

| $ {\rm{FI = }}\frac{{{J_1}-{J_0}}}{{{J_0}}} $ | (2) |

参考前期研究的相关优化操作条件,实验中将料液浓度设定为35 g·L-1 (海水平均盐度为35‰),料液流量为40 L·h-1、入口温度为60℃,冷却水入口温度为20℃、流量为120 L·h-1,气体流量为40 L·h-1。

3.1 气体流量的影响氮气和水蒸气流量对渗透通量的影响结果如图 2所示。由图可知,渗透通量随氮气流量的增大呈现出先增大后缓慢减少的趋势,在氮气流量为40 L·h-1时渗透通量达到最大值;通入水蒸气的强化效果优于氮气,渗透通量随水蒸气流量的增加而持续增加。通入氮气的强化传质效率增至最大值28.65%后缓慢降低,当氮气流量达到80 L·h-1时强化传质效率降至19.10%;通入水蒸气的强化传质效率均高于氮气,当水蒸气流量达到80 L·h-1时,其强化传质效率可达到65.17%。

|

图 2 两相流强化下气体流量对渗透通量的影响 Fig.2 Effects of gas flow on permeation flux under two-phase flow |

通入氮气进行两相流强化的过程中,当氮气流量较小时,小气泡分散在料液中,形成泡状流,能够增加料液的扰动和管内流体的表观流速,可在一定程度上削弱膜蒸馏过程中温度极化和浓度极化的影响;当氮气流量继续增大,两相流流型由泡状流转变为弹状流,管内流体的表观流速进一步增大,由于该流型对边界层的影响增大,使渗透通量也有所增大;当氮气流量增大至40 L·h-1时,两相流流型转变为不规则的块状流,由于块状气泡在膜管内流动过程中形状变化明显,膜管内剧烈的扰动会极大地破坏了温度和浓度边界层,提高过程的传热传质效率,故此时的渗透通量能够达到最大值;当氮气流量大于40 L·h-1时,两相流流型转变为环状流,环状流虽然能够增加料液的湍动程度,但由于该流型会使料液与膜壁接触面积减小,导致有效传质面积减小,使得渗透通量降低。综合以上分析,在该实验系统条件下,氮气与料液流量之比为1:1时强化传质效果最好。

通入水蒸气时,除了上述通入氮气的优势外,由于水蒸气还可以补充膜蒸馏系统中一部分随料液流动而损失的热量,可提高膜管内料液的温度,增大传质推动力,进而提高渗透通量;但通入的水蒸气中有部分水蒸气可直接透过膜孔进入气隙并被冷凝回收,因此为了确定水蒸气对膜蒸馏过程的强化作用,后续仍需要采取一定的方式继续研究经水蒸气强化后所得渗透液中直接透过膜孔被收集的水蒸气的量。由图 2可知,通入的水蒸气流量较大时也没有发生通入氮气过程中渗透通量随气体流量增大而减小的情况,这是因为当水蒸气流量较大时,水蒸气可与膜壁直接接触并透过膜孔被冷凝回收,故渗透通量随水蒸气流量的增大而增大。

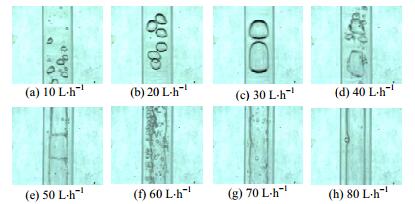

3.2 两相流流型的影响为更好地解释3.1节中的实验结果并直观展示两相流流型随氮气流量的变化情况,利用高速摄像仪,分别对膜管内通入氮气和水蒸气所构成的气液两相流的流型变化情况进行拍摄。

3.2.1 通入氮气的两相流流型(1) 氮气流量0~20 L·h-1。氮气流量相比于料液流量较小,氮气以较小尺寸气泡的形式不规则的散布于料液中,两相流流型为泡状流(图 3(a));随着氮气流量的增加,气泡量增多,气泡体积逐渐增大(图 3(b))。此时,靠近管壁的小气泡对边界层有一定的破坏作用,同时会增大料液的扰动程度。

|

图 3 通入氮气的两相流流型图 Fig.3 Pictures of two-phase flow patterns(with N2) |

(2) 氮气流量20~30 L·h-1。小气泡基本消失,大气泡转变为小气弹,形成弹状流。小气弹顶部的结构接近于球形,而底部较平(图 3(c))。

(3) 氮气流量30~40 L·h-1。气弹增大到一定程度时会变形并分裂成块,同时周围产生较多的小气泡,此时流型转变为块状流(图 3(d));随着流量增大,块状流与料液剧烈作用,并以高度湍动状态上升流动;此过程可极大地削弱温度极化和浓度极化对膜蒸馏过程的影响,提高传热传质效率与渗透通量,此时两相流强化效果最佳。

(4) 氮气流量40~50 L·h-1。块状气泡体积逐渐增大,并开始占据膜管中心位置,进入由块状流向环状流的过渡状态。此时气体占据了膜管内部的大部分空间,消耗料液的部分热量,使得膜两侧传质推动力降低(图 3(e))。

(5) 氮气流量50~80 L·h-1。此时,气液两相流流型为典型的环状流,膜管中心部分主要为氮气,此时氮气为连续相,料液所占比例很小,气体对料液的扰动程度变小,料液表观流速降低,料液湍动程度变小;且部分膜壁面也被气相占据,使传质面积减小,料液热损失增大(图 3(f)~3(h))。

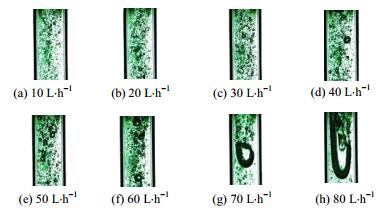

3.2.2 通入水蒸气的两相流流型(1) 水蒸气流量0~60 L·h-1。水蒸气以小气泡的形式不规则的散布于料液中,两相流流型为泡状流(图 4(a)~4(f));随着水蒸气流量的增加,气泡量增多,气泡体积逐渐增大。此时,靠近管壁的小气泡对边界层有一定的破坏作用,同时会增大料液的扰动程度。

|

图 4 通入水蒸气的两相流流型图 Fig.4 Pictures of two-phase flow patterns(with water vapor) |

(2) 氮气流量60~70 L·h-1。小气泡依旧存在,但部分气泡体积增大明显,形成小气弹,两相流流型为弹状流,此时对料液的扰动程度继续增大(图 4 (g))。

(3) 氮气流量70~80 L·h-1。小气泡基本消失,小气弹体积增大形成大气弹,对料液的扰动程度继续增大(图 4 (h))。

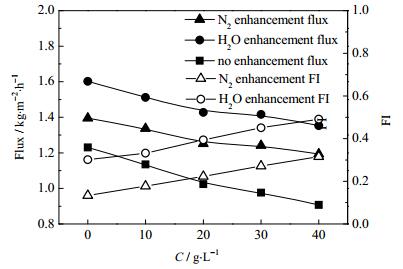

3.3 料液浓度的影响两相流强化下料液浓度的影响结果如图 5所示。由图 5可知,随着料液浓度增大,渗透通量均降低;强化传质效率在通入氮气时最高可达到31.58%,通入水蒸气时最高可达到49.12%;相比膜蒸馏低浓度料液,处理高浓度料液时的强化传质效果更明显,通入水蒸气的强化效果均优于氮气。气体的通入能够有效提高过程渗透通量是因为料液浓度增大时,料液的黏度也随之增大,故造成料液侧蒸汽分压降低、浓度极化现象加剧,使得过程的流动阻力和传质阻力增大,渗透通量降低。由于氮气和水蒸气的通入能够削弱浓度极化的影响,且水蒸气的通入还可补充料液在流动过程中损失的热量,故渗透通量有所增加。

|

图 5 两相流强化下料液浓度对渗透通量的影响 Fig.5 Effects of feed concentrations on permeation flux under two-phase flow |

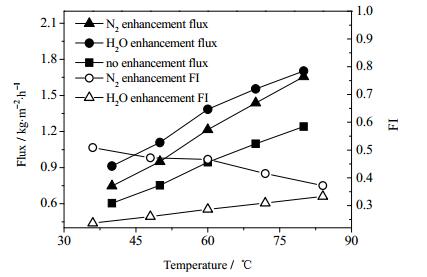

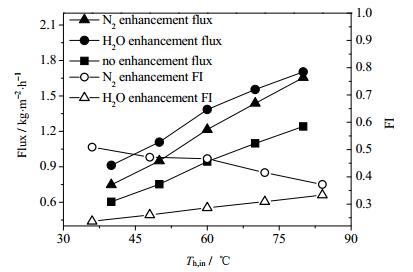

两相流强化下(气体流速均为40 L·h-1)料液入口温度的影响结果如图 6所示。由图 6可知,随料液入口温度升高,渗透通量显著增加,氮气的强化传质效率升高至33.3%,但水蒸气强化传质效率降低至37.2%。通入水蒸气的总体强化效果好于氮气,但是随着料液温度的升高,通入水蒸气和氮气的强化效果差距逐渐减小。这是因为当进料温度升高时,膜蒸馏系统中因通入水蒸气而增加的热效应不再成为主导强化的因素,水蒸气与料液的温差在逐渐降低,水蒸气提高料液温度以及增大跨膜水蒸气分压差的作用效果减弱,故通入水蒸气的强化传质效率会随着料液入口温度的升高而略有降低。需要强调的是,在上述研究中因实际装置条件的限制未能够使通入的氮气与水蒸气的温度保持一致。在不考虑水蒸气对料液的热效应时,氮气与水蒸气对膜蒸馏过程的强化机理相同,但与料液形成的气液两相流型略有差异,因此可推测即使氮气和水蒸气的进料温度相当时,二者对膜蒸馏过程的强化效果也将略有差异。

|

图 6 两相流强化下料液入口温度对渗透通量的影响 Fig.6 Effects of feed temperatures on permeation flux under two-phase flow |

在常规膜蒸馏海水淡化实验的基础上,通过在气隙式膜蒸馏过程中分别通入氮气和低压水蒸气形成气液两相流进行强化实验,得到以下结论:

(1) 渗透通量随氮气流量的增大先增大后缓慢减小;氮气流量为40 L·h-1 (液气比为1:1)时,渗透通量达到最大值,强化传质效果最好;通入水蒸气时渗透通量随水蒸气流量的增大持续增大,且水蒸气的强化效果优于氮气。

(2) 经两相流强化的膜蒸馏渗透通量随料液浓度变化的趋势与未强化时一致;通入氮气和水蒸气均可提高不同浓度料液的渗透通量,两相流的强化效果在料液浓度较高时更加明显,水蒸气的强化效果比氮气好。

(3) 经两相流强化的膜蒸馏渗透通量随料液入口温度的升高迅速增大;在料液入口温度较低时两相流强化传质效率更高;料液入口温度越高,通入氮气与通入水蒸气的强化传质效率的差异越小。

符号说明:

| A | —有效膜面积,m2 | Th, in | —料液入口温度,℃ |

| c | —料液浓度,g·L-1 | t | —收集渗透液时长,h |

| J | —水蒸气渗透通量,kg·m-2·h-1 | V | —流量,L·h-1 |

| J0、J1 | —分别为未强化和两相流强化后实测的水蒸气渗透通量,kg·m-2·h-1 | 下标 | |

| M | —渗透液质量,kg | g | —气体 |

| [1] | Khalifa A, Ahmad H, Antar M, et al. Experimental and theoretical investigations on water desalination using direct contact membrane distillation[J]. Desalination , 2017, 404: 22-34. DOI:10.1016/j.desal.2016.10.009. |

| [2] | Enrico D, Ali A, Macedonio F. Membrane distillation:recent developments and perspectives[J]. Desalination , 2015, 356: 56-84. DOI:10.1016/j.desal.2014.10.028. |

| [3] | Wang P, Chung T S. Recent advances in membrane distillation processes:membrane development, configuration design and application exploring[J]. Journal of Membrane Science , 2015, 474: 39-56. DOI:10.1016/j.memsci.2014.09.016. |

| [4] | Shirazi M M A, Kargari A, Tabatabaei M, et al. Concentration of glycerol from dilute glycerol wastewater using sweeping gas membrane distillation[J]. Chemical Engineering and Processing:Process Intensification , 2014, 78: 58-66. DOI:10.1016/j.cep.2014.02.002. |

| [5] | Alkhudhiri A, Darwish N, Hilal N. Membrane distillation:a comprehensive review[J]. Desalination , 2011, 287: 2-18. |

| [6] | Khalifa A, Lawal D, Antar M, et al. Experimental and theoretical investigation on water desalination using air gap membrane distillation[J]. Desalination , 2015, 376: 94-108. DOI:10.1016/j.desal.2015.08.016. |

| [7] | FAN Hua(樊华), JIANG Qin-liang(姜钦亮), HOU De-yin(侯得印), et al. Effect of polymer content on the properties of PVDF electro-spinning nanofiber membrane for membrane distillation(聚合物含量对膜蒸馏用聚偏氟乙烯电纺纳米纤维膜的影响)[J]. Technology of Water Treatment(水处理技术) , 2016, 42(4): 69-74. |

| [8] | Abu-Zeid E R, Zhang Y, Dong H, et al. A comprehensive review of vacuum membrane distillation technique[J]. Desalination , 2015, 356: 1-14. DOI:10.1016/j.desal.2014.10.033. |

| [9] | Wu C, Li Z, Zhang J, et al. Study on the heat and mass transfer in air-bubbling enhanced vacuum membrane distillation[J]. Desalination , 2015, 373: 16-26. DOI:10.1016/j.desal.2015.07.001. |

| [10] | Chen G, Yang X, Wang R, et al. Performance enhancement and scaling control with gas bubbling in direct contact membrane distillation[J]. Desalination , 2013, 308: 47-55. DOI:10.1016/j.desal.2012.07.018. |

| [11] | Ding Z, Liu L, Liu Z, et al. The use of intermittent gas bubbling to control membrane fouling in concentrating TCM extract by membrane distillation[J]. Journal of Membrane Science , 2011, 372: 172-181. DOI:10.1016/j.memsci.2011.01.063. |

| [12] | YAN Xun-dong (闫勋栋). Graft modification of ceramic membranes and its application in membrane distillation (陶瓷膜接枝改性及其在膜蒸馏过程中的应用)[D]. Dalian (大连): Dalian University of technology (大连理工大学), 2015. |

| [13] | XIONG Yu-qin(熊玉琴), ZHOU Fan(周凡), GAO Fei(高飞), et al. Influence of bubble size and relative humidity on bubbling-enhanced membrane distillation(气泡大小及相对湿度对鼓泡强化膜蒸馏的影响)[J]. Membrane Science and Technology(膜科学与技术) , 2016, 36(2): 65-69. |