苯乙烯是重要的有机化工原料,是不饱和芳烃单体系列中结构最简单的品种, 也是合成橡胶和塑料工业的重要原料,广泛用于化工、电子、汽车、建筑、包装、日用轻工等领域[1-3]。随着苯乙烯需求的不断上涨,生产装置日趋大型化,能耗问题也日益突出。我国目前苯乙烯国产化技术的综合能耗与国外最新节能技术相比尚有较大差距,降低苯乙烯生产过程的能耗已迫在眉睫[4]。

精馏为化工领域应用最广的分离技术之一,是以能量作为分离剂的分离技术,其能耗在生产中占有很大比重[5]。在苯乙烯装置,精馏区的能耗可达生产总能耗的三分之一。为降低能耗,湛世辉等[6]通过分析某企业苯乙烯装置中各塔温焓图之间的关系,提出了精馏塔系内部热集成的措施,包括直接热集成、调压热集成和双效精馏与间接热集成耦合等3种方案,并用Aspen Plus验证了各方案的可行性。结果表明,所提出的方案可大量节省高压蒸汽与中压蒸汽,节能效益显著。洪纯芬[7]经过对国内外技术认真分析、评估和模拟计算,结合国内苯乙烯成套技术特点,开发了高低压塔热集成分离流程和恒沸热回收2种技术,对设备投资和各种经济因素的估算表明所提优化方案可取得显著的经济效益。

大多数化工企业苯乙烯装置的精馏系统都由3个简单精馏塔组成,分别用来分离苯、甲苯、乙苯和苯乙烯。然而,一个简单精馏塔仅能实现2个组分的高纯度分离,分离多组分混合物需要由一个精馏塔序完成。对于给定的多组分混合物,往往有多种可能的精馏塔序,不同精馏塔序能耗也有很大差距,最优塔序和最差塔序的费用差可达50%[8]。因此,辨识最优的精馏塔序不仅对苯乙烯装置,还有其它化工过程均具有极其重要的意义。

在苯乙烯等化工生产过程中,精馏系统的原料通常是反应器的产物,其组成和流量受反应器原料组成、主反应与副反应的反应进度、催化剂和操作参数等影响。相应地,精馏分离的负荷与难易程度也与反应参数相关。此外,若精馏塔序分离出的副产品和/或未反应原料循环至反应器,分离设备的设计和操作也影响反应。虽然成熟的苯乙烯生产工艺都有相应的最佳反应参数,但通常仅考虑了反应器,未考虑精馏塔序的能耗。另外,最优精馏塔序的确定也是在反应参数既定的条件下进行的,未考虑反应器与精馏塔序的互相影响。因此,应综合考虑反应参数的影响设计最优的精馏塔序。

徐艳等[9]提出了一种基于代码矩阵的精馏塔序合成方法,利用矩阵中的代码元素清晰地表征各分离流股在分离塔序中状态,并根据分离限制要求进行分离塔序的筛选。RONG[10]以简单塔构成的非清晰塔序作为起始点,通过调整精馏塔序结构合成新型非清晰分割的复杂精馏塔序,并提出了5种合成新塔序的方法;所合成的新塔序可以同时降低能耗与投资成本。TORRES-ORTEGA等[11]对4组分非清晰分割精馏塔序的设计与优化进行了研究,基于过程强化原则减少精馏塔数量,并在塔序中考虑了隔板塔。实例分析表明,优化后的精馏系统年费用可降低11.98%。罗祎青等[12]提出了基于数据结构理论的非清晰精馏塔序合成方法,可通过计算机程序快速高效地搜索出最优的非清晰分离塔序。在该方法中,非清晰分离任务的中间分配组分数扩展到所允许范围的任意个。此外,许多学者对热集成精馏塔序的优化进行了研究[13-16],同时考虑能量回收与精馏塔序问题以确定最优精馏系统。

上述关于精馏塔序的研究虽然已经十分深入,但均未考虑反应参数的影响。目前,尚未有对苯乙烯装置的反应参数和精馏塔序集成优化。本文拟基于总气相负荷评价各精馏塔序的总能耗,构建以反应进度为中间变量的分离塔序集成模型,据此对苯乙烯装置的精馏塔序和反应参数集成分析,辨识反应参数对总能耗最小的精馏塔序的影响。

2 考虑反应参数的精馏塔序通用模型通常而言,一个反应器内所发生的反应复杂多样,链反应和平行反应等可能同时存在。假设在反应体系中,反应物与生成物共有n种物质,分别记为A1、A2、A3、

| $\sum\limits_{i = 1}^n {{\nu _{j, i}}{A_i} = 0} $ | (1) |

式中:

若反应进口原料总摩尔流量为F0,各物质组份的摩尔分数分别为y1、y2、y3、

| ${F_i}^\prime = {y_i}{F_0} + \sum\limits_{j = 1}^m {{\nu _{j, i}}{\varepsilon _j}} $ | (2) |

式中:

精馏塔的能耗大小主要取决于冷凝器和再沸器负荷,后者的大小受潜热和气相负荷的影响,故精馏塔操作能耗随气相负荷的增大而增大。此外,精馏塔塔径以及冷凝器与再沸器的换热面积也随气相负荷的增大而增大,故投资费用也与气相负荷成正相关关系。因此,气相负荷是一个可以综合评价精馏塔投资与能耗费用的参数,其值越小,投资与操作成本均越小。精馏塔序的能耗与各塔的气相负荷有关,PORTER和MOMOH[17]提出了利用气相负荷(V)评价精馏塔序的优劣。若塔序中每一个精馏塔均为泡点进料与清晰分割的简单精馏塔,其总气相负荷—V可根据式(3)计算。

| $V = D\left( {1 + {R_{\rm{r}}}} \right) = D\left( {1 + \frac{{{R_{\rm{F}}}}}{{\alpha - 1}}\frac{F}{D}} \right)$ | (3) |

式中:D表示塔顶馏出液流量;Rr表示实际回流比;F表示精馏塔总进料量;RF表示实际回流比与最小回流比的比值;

对于简单精馏塔序而言,要把反应中涉及到的n个组份分离出来,共需要n-1个简单精馏塔,这些精馏塔所组成的可能精馏塔序有

| $V = \left[ {\sum\limits_{i = 1}^n {{a_i}{y_i} + \sum\limits_{k = 1}^{n - 1} {\left( {{R_k}\sum\limits_{i = 1}^n {{I_i}{y_i}} } \right)} } } \right] + \sum\limits_{j = 1}^m {\left[ {\sum\limits_{i = 1}^n {{a_i}{\nu _{j, i}}} + \sum\limits_{k = 1}^{n - 1} {\left( {{R_k}\sum\limits_{i = 1}^n {{I_i}{\nu _{j, i}}} } \right)} } \right]} {\varepsilon _j}$ | (4) |

式中:

由于各反应均在同一个反应器发生,反应条件相同。根据其反应宏观动力学可确定每个反应的进度与各反应参数的函数关系:

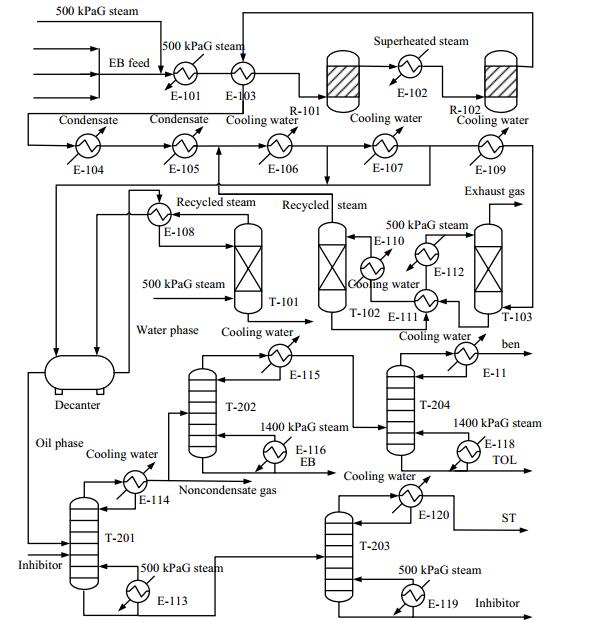

某苯乙烯装置中,乙苯脱氢反应在两段大小近似一致的反应器中进行。精馏塔序结构为间接精馏模式,即依次分离出苯乙烯(ST)、乙苯(EB)、甲苯(TOL)和苯(BEN),其流程如图 1所示。

|

图 1 苯乙烯装置流程图 Fig.1 Flowsheet of the styrene unit |

乙苯脱氢制苯乙烯脱氢反应器内主要发生的反应如式(5)~ (9)所示。由于蒸汽重整反应(R4和R5)副产物H2、CO2和CH4可通过相分离器分离、不进入精馏系统,并且其反应进度很低、对整个反应体系影响很小,故在优化模型中未考虑反应R4和R5。乙苯脱氢反应器原料数据如表 1所示。此外,该流股中还有流量为1 908 kmol·h-1的稀释蒸汽。乙苯脱氢反应动力学模型采用CARRA双曲模型[19-21],各组分反应速率见式(10)~(13)。

| ${\text{R}_1}~~{\rm{ }}{{\rm{C}}_{\rm{8}}}{{\rm{H}}_{{\rm{10}}}}\xrightarrow[{}]{}{{\rm{C}}_{\rm{8}}}{{\rm{H}}_{\rm{8}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}$ | (5) |

| ${\text{R}_2}~~{\rm{ }}{{\rm{C}}_{\rm{8}}}{{\rm{H}}_{{\rm{10}}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}\xrightarrow[{}]{}{\rm{ }}{{\rm{C}}_{\rm{7}}}{{\rm{H}}_{\rm{8}}}{\rm{ + C}}{{\rm{H}}_{\rm{4}}}$ | (6) |

| ${\text{R}_3}~~{\rm{ }}{{\rm{C}}_{\rm{8}}}{{\rm{H}}_{{\rm{10}}}}\xrightarrow[{}]{}{\rm{ }}{{\rm{C}}_{\rm{6}}}{{\rm{H}}_{\rm{6}}}{\rm{ + }}{{\rm{C}}_{\rm{2}}}{{\rm{H}}_{\rm{4}}}$ | (7) |

| $ {\text{R}_4}~~{\rm{ C}}{{\rm{H}}_{\rm{4}}}{\rm{ + 2}}{{\rm{H}}_{\rm{2}}}{\rm{O}}\xrightarrow[{}]{}{\rm{ C}}{{\rm{O}}_{\rm{2}}}{\rm{ + 4}}{{\rm{H}}_{\rm{2}}} $ | (8) |

| ${\text{R}_5}~~{\rm{ }}{{\rm{C}}_{\rm{2}}}{{\rm{H}}_{\rm{4}}}{\rm{ + 4}}{{\rm{H}}_{\rm{2}}}{\rm{O}}\xrightarrow[{}]{}{\rm{ 2C}}{{\rm{O}}_{\rm{2}}}{\rm{ + 6}}{{\rm{H}}_{\rm{2}}}$ | (9) |

| ${r_{{\rm{ST}}}} = \frac{{{k_1}({p_{{\rm{EB}}}} - {{{p_{{\rm{ST}}}}{p_{{{\rm{H}}_{\rm{2}}}}}} \mathord{\left/ {\vphantom {{{p_{{\rm{ST}}}}{p_{{{\rm{H}}_{\rm{2}}}}}} {{K_{\rm{p}}}}}} \right. } {{K_{\rm{p}}}}})}}{{{p_{{\rm{EB}}}} + {k_{\rm{a}}}{p_{{\rm{ST}}}}}}$ | (10) |

| ${r_{{\rm{TOL}}}} = \frac{{{k_2}{p_{{\rm{EB}}}}{p_{{{\rm{H}}_{\rm{2}}}}}}}{{{p_{{\rm{EB}}}} + {k_{\rm{a}}}{p_{{\rm{ST}}}}}}$ | (11) |

| ${r_{{\rm{BEN}}}} = \frac{{{k_3}{p_{{\rm{EB}}}}}}{{{p_{{\rm{EB}}}} + {k_{\rm{a}}}{p_{{\rm{ST}}}}}}$ | (12) |

| ${r_{{\rm{EB}}}} = - {r_{{\rm{ST}}}} - {r_{{\rm{BEN}}}} - {r_{{\rm{TOL}}}}$ | (13) |

|

|

表 1 反应进料数据 Table 1 Parameters of different reaction chemicals |

式中:rST,rEB,rTOL,rBEN分别为苯乙烯、乙苯、甲苯和苯的反应速率;PST,PEB,PH2分别为苯乙烯、乙苯和氢气的分压(由于反应R1、R4和R5产生蒸汽,而反应R2消耗蒸汽,但R2、R4和R5反应程度均很低,故计算氢气分压时仅考虑R1影响,其值近似等于苯乙烯的分压);ki (i = 1, 2, 3)为反应速率常数;Kp表示热力学平衡常数;ka = 4.36。

各动力学参数可参考文献数据[20]。文献中k2 = 9.89×107e-169 100/(RT),k3 = 2.97×109e-229 200/(RT)。据此所估算的反应器产品组成与实际值偏差较大。因此,根据工厂实际反应数据对反应R2和R3的模型参数k2和k3做了修正。所得各反应速率常数见式(14)~(16),热力学平衡常数见式(17)。

| ${k_1} = 1.59 \times {10^6}\exp [ - {146_{}}300/(RT)]$ | (14) |

| ${k_2} = 3.689 \times {10^8}\exp [ - {169_{}}100/(RT)]$ | (15) |

| ${k_3} = 6.7 \times {10^9}\exp [ - {229_{}}200/(RT)]$ | (16) |

| $\ln {K_{\rm{p}}} = 19.67 - \frac{{1.537 \times {{10}^4}}}{T} - {0.522_{}}3\ln T$ | (17) |

式中:R表示通用气体常数,其值为8.314 J·mol-1·K-1;T为反应器内温度。

本文采用一维拟均相活塞流绝热反应器模型模拟乙苯脱氢反应,反应R1~R3的反应热(J·mol-1)可根据式(18)~(20)确定[21],反应器的主要参数见表 2。

| $ - \Delta {H_1}{\rm{ = }} - 12069 - 4.56T$ | (18) |

| $ - \Delta {H_2} = 53145 + 13.18T$ | (19) |

| $ - \Delta {H_3} = - 108750 + 7.95T$ | (20) |

式中

由于

| $d{\varepsilon _1} = {r_{{\rm{ST}}}}{\rm{d}}W{\rm{ = }}{r_{ST}}W{\rm{d}}\alpha $ | (21) |

| $d{\varepsilon _2} = {r_{TOL}}{\rm{d}}W{\rm{ = }}{r_{TOL}}W{\rm{d}}\alpha $ | (22) |

| $d{\varepsilon _3} = {r_{BEN}}{\rm{d}}W{\rm{ = }}{r_{{\rm{BEN}}}}W{\rm{d}}\alpha $ | (23) |

|

|

表 2 反应器主要操作参数表 Table 2 Main operating parameters of the reactors |

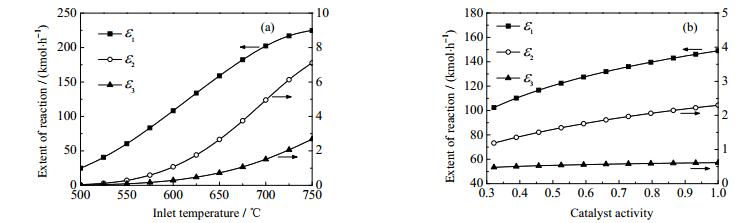

式中:W为反应器内催化剂装填量;

根据上述反应模型,在MATLAB软件中进行数值积分计算,可得二段反应器出口流股的数据,并与实际数据对比,如表 3所示。由于在乙苯脱氢反应器内注入了大量稀释蒸汽,反应器内芳烃和氢气的分压较小,致使反应压力对反应状态影响很小。因此,本文未对反应压力的影响进行讨论。由于乙苯脱氢反应器是绝热反应器,反应器内反应温度主要取决于反应器进口温度和各反应的反应进度。反应R1~R3的反应进度随进口温度与催化剂活性的变化关系见图 2,由该图可见:在相同反应条件下,反应R2和R3的进度比反应R1小,各反应进度随着进口温度与催化剂活性的增大而增大(注:实际操作中,进口温度和催化剂活性的变化范围随具体情况而变)。

|

|

表 3 各反应器出口数据 Table 3 Outlet parameters of each reactor |

|

图 2 不同进口温度与催化剂活性下的反应进度 Fig.2 Reaction extents at different inlet temperatures and catalyst activities |

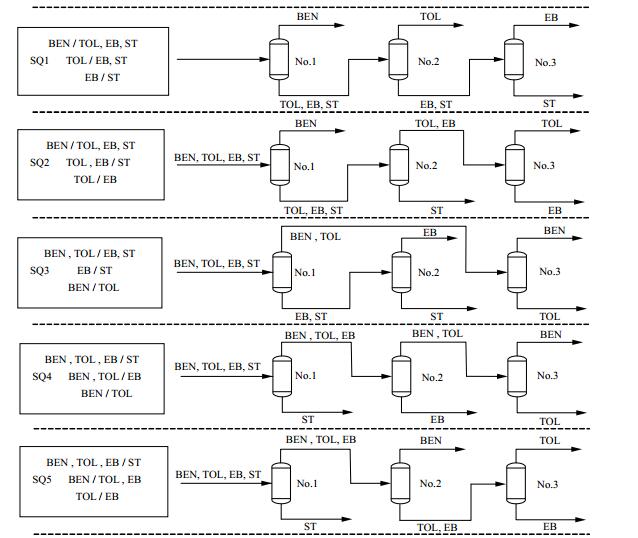

分离苯、甲苯、乙苯和苯乙烯的精馏塔序有五种,如图 3所示。根据式(4)可得各塔序的总气相负荷表达式,分别见式(24)~(28)。由这些公式可见,随着主反应R1的反应进度增大,各塔序的总气相负荷减小、精馏系统总能耗降低。

| ${V_{{\rm{SQ}}1}}{\rm{ = }}{{\rm{1}}_{}}{\rm{564}}{\rm{.49}} - {\varepsilon _1} - {\rm{3}}{\rm{.197}}{\varepsilon _2} - {\rm{4}}{\rm{.602}}{\varepsilon _3}$ | (24) |

| ${V_{{\rm{SQ}}2}}{\rm{ = }}{{\rm{1}}_{}}{\rm{575}}{\rm{.24}} - {\rm{2}}{\rm{.405}}{\varepsilon _1}{\rm{ + }}{\varepsilon _2} - {\rm{4}}{\rm{.603}}{\varepsilon _3}$ | (25) |

| ${V_{{\rm{SQ}}3}} = {{\rm{1}}_{}}{\rm{342}}{\rm{.113}} - {\varepsilon _1} - {\rm{2}}{\rm{.288}}{\varepsilon _2} - {\rm{1}}{\rm{.288}}{\varepsilon _3}$ | (26) |

| ${V_{{\rm{SQ}}4}} = {{\rm{1}}_{}}{\rm{344}}{\rm{.714}} - {\rm{2}}{\rm{.405}}{\varepsilon _1}{\rm{ + 1}}{\rm{.929}}{\varepsilon _2}{\rm{ + 2}}{\rm{.929}}{\varepsilon _3}$ | (27) |

| ${V_{{\rm{SQ}}5}} = {{\rm{1}}_{}}{\rm{573}}{\rm{.83}} - {\rm{3}}{\rm{.334}}{\varepsilon _1}{\rm{ + }}{\varepsilon _2} - {\rm{0}}{\rm{.405}}{\varepsilon _3}$ | (28) |

|

图 3 苯乙烯分离单元的5种精馏塔序 Fig.3 Five distillation sequences of the styrene separation unit |

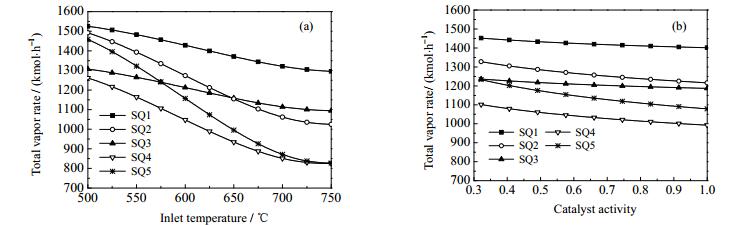

由式(10)~(23)反应动力学模型可确定的各反应进度与进料温度以及催化剂活性的函数关系,并代入式(24)~ (28),可得塔序SQ1~5的总气相负荷随进料温度以及催化剂活性的变化趋势,如图 4所示。由图 4(a)可见,随着进口温度的增加,各塔序的总气相负荷逐渐最小,但塔序SQ3和SQ5以及SQ2和SQ3的总气相负荷的相对大小分别在进口温度为577与650 ℃时改变:当进口温度T < 577 ℃时,各塔序总气相负荷排序为VSQ4 < VSQ3 < VSQ5 < VSQ2 < VSQ1;当577 ℃ < T < 650 ℃时,VSQ4 < VSQ5 < VSQ3 < VSQ2 < VSQ1;当T > 650 ℃时,VSQ4 < VSQ5 < VSQ2 < VSQ3 < VSQ1。由图 4(b)可见,随着催化剂活性的变化,塔序SQ4的总气相负荷总是最小,各塔序总气相负荷排序为VSQ4 < VSQ5 < VSQ3 < VSQ2 < VSQ1,并且催化剂活性越高,各塔序的总气相负荷越小。不同进料温度与催化剂活性下,最优操作塔序均为塔序SQ4,这是因为反应器实际进料较纯、反应的选择性较高。

|

图 4 不同进口温度与催化剂活性下的各塔序总气相负荷 Fig.4 Total vapor rates of each sequence at different inlet temperatures and catalyst activities |

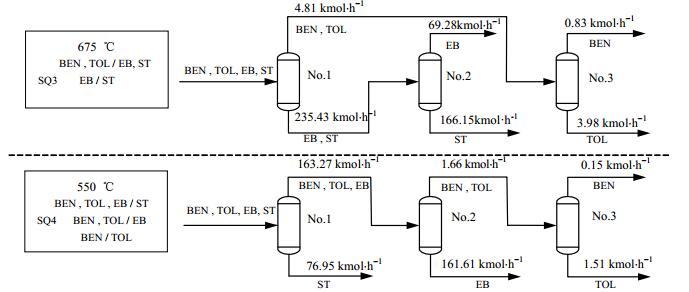

在工厂实际操作条件的基础上,分别取反应器进口温度为550、600和675 ℃,利用Aspen Plus软件模拟各塔序。将模拟的塔序中各精馏塔冷凝器与再沸器热负荷相加得到塔序的总分离能耗。取500 kPaG蒸汽价格为100 RMB·t-1、1400 kPaG蒸汽价格为130 RMB·t-1、冷却水价格为2 RMB·t-1 (注:为防止苯乙烯聚合,工业上分离苯乙烯时均采用真空操作以控制塔内保持低温,故含有苯乙烯物料的精馏塔均使用500 kPaG蒸汽),据此可计算操作费用。表 4列出了三个进口温度下各塔序的总气相负荷、总分离能耗以及操作费用。由该表可见,在三个进口温度下,严格模拟所得各塔序总能耗以及操作费用大小顺序与本文提出的方法在相应温度范围内所计算的总气相负荷趋势一致,从而验证了本文所提出的方法的准确性与可靠性。

|

|

表 4 不同反应进口温度下塔序的能耗 Table 4 Energy consumption of distillation sequences at different inlet temperatures of the reactors |

需要指出的是,各塔序的气相负荷和热负荷应在相同的反应进口温度下进行比较。这是因为,反应器进口温度不同,塔序分离的物料组成和产品分布大不相同,塔序中每个精馏塔的冷凝器与再沸器负荷也会有很大差别。如表 4中,进口温度为550 ℃时塔序SQ4对应的总气相负荷(1 164.1 kmol·h-1)与进口温度为675 ℃时塔序SQ3对应的总气相负荷(1 134.4 kmol·h-1)相差较少,但它们对应的热负荷与操作费用相差较多,这是因为两塔序的物料组成与产品分布差别很大,如图 5所示。因此,只有在同一精馏进料下才能用总气相负荷预测精馏塔序能耗。

|

图 5 塔序SQ3与SQ4在不同反应进口温度下的产品分布 Fig.5 Product distributions of SQ3 and SQ4 at different inlet temperatures |

本文基于总气相负荷评价各精馏塔序的总能耗,构建了以反应进度为中间变量的分离塔序集成模型,并对苯乙烯装置反应参数对精馏塔序的影响进行了分析,结论如下:

(1) 所建立的耦合反应与精馏塔序集成模型,可预测精馏塔序能耗随反应参数的变化趋势,辨识耗能最小的精馏塔序。

(2) 对于苯乙烯装置的分析表明,由于其实际进料较纯与反应选择性较高的特点,不同进料温度与催化剂活性下最优操作塔序不变;但在改变进料温度时,非最优塔序能耗的相对大小发生改变。与严格流程模拟结果的对比表明所提出的模型可准确预测最优塔序。

本文所建立模型只适用于清晰分割的简单精馏塔。如何建立考虑复杂精馏塔的精馏塔序与反应器的集成模型仍有待进一步深入研究。

| 符号说明: | ||||

| a | —催化剂活性 | RF | —实际回流比与最小回流比的比值 | |

| ak, (LK, HK) | —两个关键组份的相对挥发度 | Rr | —实际回流比 | |

| D | —塔顶馏出液流量,kmol·h-1 | R1~R5 | —反应1~5 | |

| F | —精馏塔总进料量,kmol·h-1 | RBEN | —苯的反应速率,kmol·kg-1·h-1 | |

| F0 | —反应器总进料量,kmol·h-1 | rEB | —乙苯的反应速率,kmol·kg-1·h-1 | |

| ΔH1~ΔH3 | —反应R1~R3的反应热,J·mol-1 | rST | —苯乙烯的反应速率,kmol·kg-1·h-1 | |

| Kp | —热力学平衡常数 | rTOL | —甲苯的反应速率,kmol·kg-1·h-1 | |

| ka | —动力学模型参数,kmol·kg-1·kPa-1·h-1 | SQ1~SQ5 | —塔序 | |

| ki | —反应i的速率常数,kmol·kg-1·h-1 | T | —反应器进口温度,℃ | |

| PEB | —乙苯的分压,kPa | V | —气相负荷,kmol·h-1 | |

| PH2 | —氢气的分压,kPa | W | —反应器内催化剂装填量,kg | |

| PST | —苯乙烯的分压,kPa | vi, j | —第j个反应中组份i的化学计量系数 | |

| R | —气体常数,J·mol-1·K-1 | εj | —第j个反应的反应进度,kmol·h-1 |

| [1] |

高峰, 杨雪梅, 赖桂兰. 夹点技术在苯乙烯装置节能上的应用[J]. 石油和化工节能, 2011, 22(1): 11-14. GAO F, YANG X M, LAI G L. Application of pinch technology in energy saving of styrene plant[J]. Petroleum & Chemical Energy Conservation, 2011, 22(1): 11-14. |

| [2] |

张晓宇. 苯乙烯装置节能措施研究[J]. 橡塑资源利用, 2014(6): 31-37. ZHANG X Y. Study on energy saving measures for styrene plant[J]. Rubber & Plastics Resources Utilization, 2014(6): 31-37. |

| [3] |

陈起峰. 苯乙烯装置节能优化调整及技改措施[J]. 石油和化工节能, 2017(5): 8-10. CHEN Q F. Energy-saving optimization adjustment and technical improvement measures for styrene plants[J]. Petroleum & Chemical Energy Conservation, 2017(5): 8-10. |

| [4] |

虞海波.苯乙烯装置的节能分析与优化[D].上海: 华东理工大学, 2013 YU H B. Optimization in styrene plant of SPC[D]. Shanghai: East China University of Science and Technology, 2013 http://cdmd.cnki.com.cn/Article/CDMD-10251-1014168844.htm |

| [5] |

ENGELIEN H K, SKOGESTAD S. Selecting appropriate control variables for a heat integrated distillation system with prefractionator[J]. Computer Aided Chemical Engineering, 2003, 14(5): 407-412. |

| [6] |

湛世辉, 王彧斐, 冯霄. 苯乙烯装置塔系热集成[J]. 化工进展, 2015, 34(6): 1564-1568. ZHAN S H, WANG Y F, FENG X. Heat integration of columns in styrene plant[J]. Chemical Industry and Engineering Progress, 2015, 34(6): 1564-1568. |

| [7] |

洪纯芬. 苯乙烯生产装置精馏区节能流程开发[J]. 化学工程, 2010, 38(10): 47-51. HONG C F. Development of energy-saving flow for distillation section in styrene plant[J]. Chemical Engineering (China), 2010, 38(10): 47-51. DOI:10.3969/j.issn.1005-9954.2010.10.009 |

| [8] |

王伟文, 王文建, 李建隆. 多组分精馏序列综合的研究进展[J]. 化工进展, 2011, 30(s2): 258-262. WANG W W, WANG W J, LI J L. Process in synthesis of multi-component distillation sequence[J]. Chemical Industry and Engineering Progress, 2011, 30(s2): 258-262. |

| [9] |

徐艳, 张春霞, 王汝贤, 等. 基于代码矩阵的精馏序列合成[J]. 化工学报, 2015, 66(7): 2547-2554. XU Y, ZHANG C X, WANG R X, et al. A code matrix-based method for distillation sequences synthesis[J]. CIESC Journal, 2015, 66(7): 2547-2554. |

| [10] |

RONG B G. A systematic procedure for synthesis of intensified nonsharp distillation systems with fewer columns[J]. Chemical Engineering Research & Design, 2014, 92(10): 1955-1968. |

| [11] |

TORRES-ORTEGA C E, ERRICO M, RONG B G. Design and optimization of modified non-sharp column configurations for quaternary distillations[J]. Computers & Chemical Engineering, 2015, 74(3): 15-27. |

| [12] |

罗祎青, 张焱, 张硕, 等. 基于带权有向图的非清晰复杂精馏序列的合成方法)[J]. 化工学报, 2016, 67(12): 5098-5104. LUO Y Q, ZHANG Y, ZHANG S, et al. Synthesis and optimization of nonsharp complex distillation sequences based on weighted directed digraphs method[J]. CIESC Journal, 2016, 67(12): 5098-5104. |

| [13] |

AN W Z, Yuan X G. A simulated annealing-based approach to the optimal synthesis of heat-integrated distillation sequences[J]. Computers & Chemical Engineering, 2009, 33(1): 199-212. |

| [14] |

ANDRECOVICH M J, WESTERBERG A W. An MILP formulation for heat-integrated distillation sequence synthesis[J]. AIChE Journal, 2010, 31(9): 1461-1474. |

| [15] |

JAIN S, SMITH R, KIM J K. Synthesis of heat-integrated distillation sequence systems[J]. Journal of the Taiwan Institute of Chemical Engineers, 2012, 43(4): 525-534. DOI:10.1016/j.jtice.2012.01.012 |

| [16] |

许良华, 陈大为, 罗祎青, 等. 带有中间热集成的精馏塔序列及其性能[J]. 化工学报, 2016, 67(7): 2503-2510. XU L H, CHEN D W, LUO Y Q, et al. Intermediate heat-integrated sequence of distillation columns and its energy-saving property[J]. CIESC Journal, 2016, 67(12): 5098-5104. |

| [17] |

PORTER K E, MOMOH S O. Finding the optimum sequence of distillation columns - An equation to replace the rules of thumb (heuristics)[J]. Chemical Engineering Journal, 1991, 46(3): 97-108. |

| [18] |

张少珍.精馏分离序列综合优化[D].天津: 天津大学, 2009. ZHANG S Z. Synthesis and optimization of distillation separation sequence[D]. Tianjin: Tianjin University, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10056-2010091797.htm |

| [19] |

张彬, 杨为民, 钱锋, 等. 乙苯催化脱氢制苯乙烯生产过程的机理建模及优化[J]. 控制理论与应用, 2010, 27(7): 903-908. ZHANG B, YANG W M, QIAN F, et al. First principle modeling and optimization for dehydrogenation of ethylbenzene to styrene[J]. Control Theory & Applications, 2010, 27(7): 903-908. |

| [20] |

张彬, 杨为民, 刘文杰, 等. 乙苯/苯乙烯生产过程的优化运行研究[J]. 华东理工大学学报(自然科学版), 2014, 40(4): 493-499. ZHANG B, YANG W M, LIU W J, et al. Optimization of process for ethylbenzene and dehydrogenation of ethylbenzene to styrene[J]. East China University Of Science And Technology (Natural Science), 2014, 40(4): 493-499. DOI:10.3969/j.issn.1006-3080.2014.04.015 |

| [21] |

李慧, 黄寻, 李学刚, 等. 乙苯脱氢规整反应器的模拟研究[J]. 化学工程, 2017, 45(6): 55-61. LI H, HUANG X, LI X G, et al. Simulation of ethyl-benzene dehydrogenation process in a monolithic reactor[J]. Chemical Engineering (China), 2017, 45(6): 55-61. |