前苏联Elperin和以色列Tamir等[1, 2]在理论和实际应用上的大量研究说明,撞击流技术可以大幅度提高相间传递系数,实现双多相流体快速高效的微观混合[3~5],混合效率高。撞击流反应器内的速度场[6, 7]、浓度场包含了丰富的动态信息,刘海峰等[8] 研究撞击流径向射流的流动特征时用喷嘴间距作为长度比尺,发现速度分布具有相似性。Rew等[9]研究了两股弯曲壁面撞击流的径向射流,发现撞击流径向射流扩展率为0.15。Kostiuk等[10]、Rolon等[11]和Korusoy等[12]的实验研究表明,撞击流径向射流在撞击区附近呈直线形式分布。李伟锋等[13]发现撞击流径向射流的扩展角比自由径向射流大,表明撞击流径向射流发展更快。

平面激光诱导荧光(Planar Laser Induced Fluorescence,PLIF)技术[14~17] 是化工领域研究传热、传质过程的高级测试技术。PLIF作为新型无干扰流场测试技术可以定量地测量液相流场中的浓度、温度等信息。本文利用PLIF技术采集了水平三向撞击流反应器内的浓度场信号,以径向射流偏转角β为参数,衡量水平三向撞击流反应器内流体在不同工况下的流动情形。为优化新型撞击流反应器提供了实验依据。

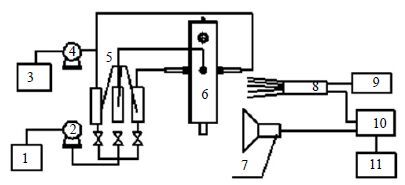

2 实验装置与测量 2.1 实验装置实验系统由撞击流反应器和PLIF测试系统两部分组成,实验系统图如图 1所示。

|

图 1 实验系统图 Fig.1 Scheme of the experimental setup 1. water tank 2. pump 3 .small-scale container 4. Peristaltic Pump 5. flowmeter 6. Impinging stream mixer 7. CCD camera 8. laser generator 9. laser controller 10. synchronizer 11. computer |

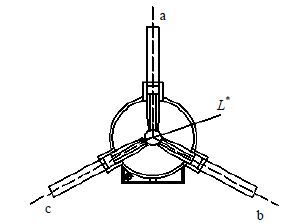

撞击流反应器由有机玻璃圆筒、喷嘴及进料管组成。有机玻璃圆筒直径为130 mm,高为400 mm,反应器共有三根进料管a、b、c,安置在圆筒中部同一水平面上,进料管之间两两互成120°。b、c两进料管之间有与筒体等高的半方型夹套,防止激光的折射;在反应器底部排水口位置装有排水阀,通过调节排水阀控制反应器内液面高度并保持平衡,使三喷嘴达到浸没撞击的效果。定义三个喷嘴出口与中心圆相切的中心圆直径为等效喷嘴间距L,如图 2。

|

图 2 等效喷嘴间距 Fig.2 Scheme of the equivalent nozzle distance |

PLIF测试系统由丹麦DANTEC公司生产,主要由连续激光器、同步器、CCD相机及图像处理系统组成。CCD相机是DANTEC公司生产的FlowsenseEo相机,图像分辨率为2048×2048,图片采集频率为15 Hz。在相机前加一个高通滤光片,过滤掉532 nm的绿色激光信号,只捕捉橙色的荧光信号。激光器发出激光束形成片光源,照射反应器,波长为532 nm。位于激光片光垂直方向上的CCD相机利用系统配套的Dynamic Studio软件进行图像采集工作,软件可以简便地对激光器、CCD相机操作参数进行设置调整。

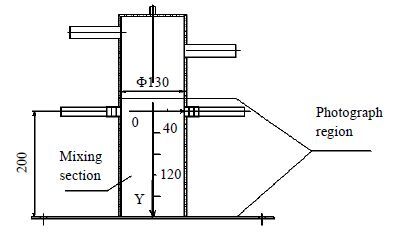

2.2 实验测量PLIF实验坐标及数据采集范围如图 3,坐标原点设在反应器内三喷嘴中心线的交点上,X轴水平向右为正,Y轴竖直向下为正。图像采集时,首先分别采集20幅撞击流反应器中充满水和充满浓度0.1 mg⋅L-1的罗丹明6G溶液的图像,进行图像均化处理,分别标定为0和1。荧光剂的注入处到反应器喷嘴间的距离足以使罗丹明6G与流经橡胶管的清水充分混合,泵4的流量极小,对流量平衡的影响可忽略不计[18]。喷嘴直径D分别取:6、8、10、12 mm;等效喷嘴间距L*分别取:L* = 1D、2D、3D、4D、5D;出口射速u分别取:u= 1.24、1.44、1.66、1.82、2.02、2.24 m⋅s-1。雷诺准数的量纲公式Re = Duρ/μ。D为喷嘴直径,u为流体速度,ρ为流体密度,μ为动力黏度。通过计算各个工况下的雷诺准数,射流均处于湍流状态。每种工况下保持等射速撞击分别采集PLIF照片500张,之后及时清洗反应器,避免荧光剂影响背景值。

|

图 3 数据采集范围及坐标示意图 Fig.3 Scheme of data acquisition range and the coordinate system |

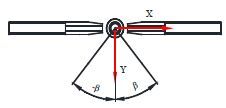

定义X, Y为拍摄平面,拍摄面上径向射流边缘线与Y轴正向夹角为径向射流偏转角,符号为β,逆时针为正。如图 4所示。计算流体颗粒在径向上的降落轨迹,根据运动方程确定β[3]。Themelis等[19]证明了在空气和水的两项体系中射流的张角为20左右。Oryall和Brimaeombe[20]提出在空气和晶体体系中射流的张角为155左右。说明射流张角变化范围很大。径向射流根据β变化的角度分为自由径向射流和漏斗射流。当β变化小于20,出现形状为漏斗状的射流,简称漏斗射流,如图 5所示。当β变化大于20,撞击后产生类似于两喷嘴的径向射流,如图 6所示,其湍流强度比两喷嘴径向射流大,射流发展更快,定义为自由径向射流。

|

图 4 径向射流偏转角 Fig.4 Scheme of the deflection angle of radial jets |

|

图 5 漏斗径向射流整体图 Fig.5 Scheme of funnel radial jets |

|

图 6 自由径向射流 Fig.6 Scheme of free radial jets |

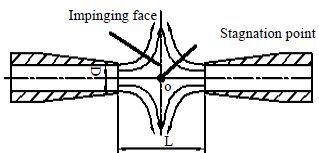

为了更加直观地说明径向射流的变化,列出D = 8 mm,u = 1.82 m⋅s-1下的不同等效喷嘴间距L 工况的实验照片,如图 7所示:

|

图 7 D = 8 mm下的不同L* 的实验照片 Fig.7 Experimental photographs of different L* with D = 8 mm |

可以看出:在L = 1D时,三股射流离开喷嘴后相互撞击,由于缺少对置射流,在轴向速度、径向速度和切向速度的共同作用下,这种不对称撞击在经过撞击区中心位置时不能达到平衡,轴向射流在水平速度衰减为零以后,在撞击面驻点处被压缩,在径向上延伸发展,最终会指向压力较低的y轴方向,出现了漏斗径向射流。漏斗径向射流较为稳定,不会随着时间发生较大变动。当L= 2D时,由于撞击区剧烈的湍流脉动导致流体的主流方向不确定,径向射流在两种流型之间相互转化,漏斗径向射流已经不能稳定地存在。当L = 3D时,流型极其不稳定,变化剧烈。能量向小尺度湍流结构转移,耗散作用增强。当L= 4D和L = 5D时,径向射流较为稳定,自由径向射流已占据主导地位,不稳定性逐渐减小。

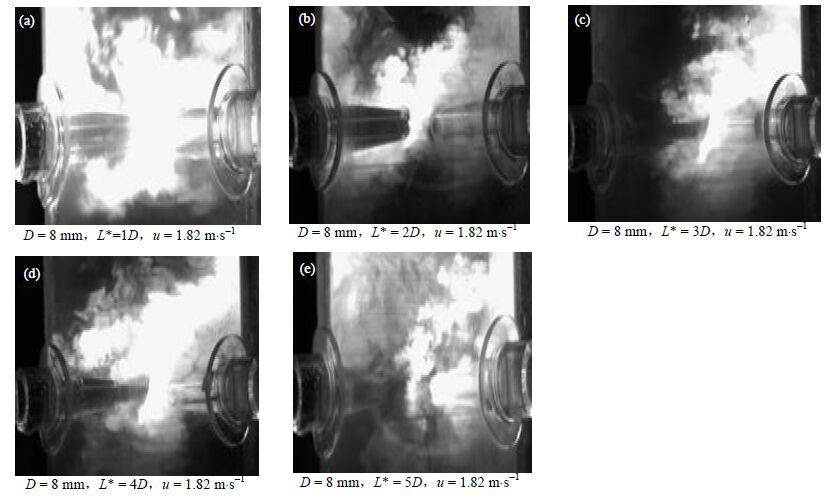

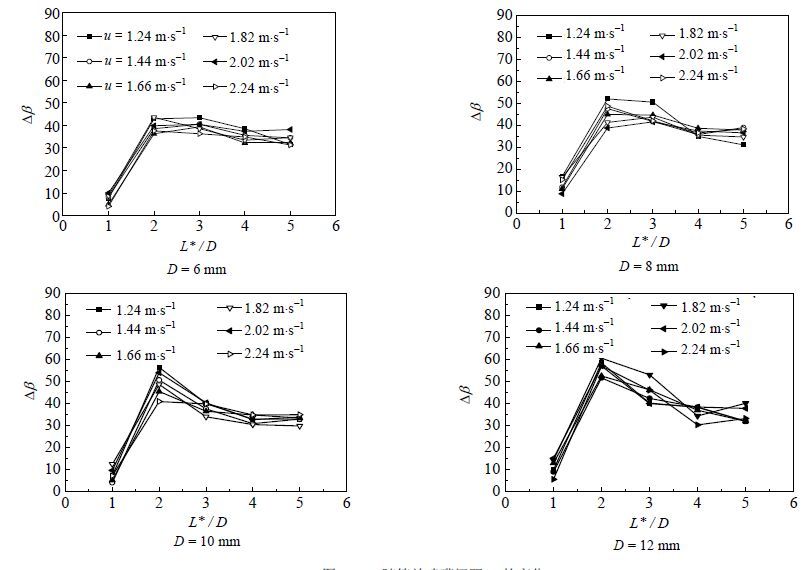

4 数据处理及分析 4.1 出口射速u对径向射流角度变化的影响从图中可以看出,随着出射流速u的变化,径向射流偏转角随瞬时速度的变化极不规则,但在总体上始终围绕某一时均值上下波动。实验过程中卷入流场中的气泡不断合并、破裂也生成了某些与时均值出现较大差异的偏离点。各工况下径向射流偏转角变化范围Δβ均未出现较大变化,说明射速u的变化对Δβ几乎无影响。

4.2 等效喷嘴间距L* 对径向射流角度变化的影响从图中可以明显地看出Δβ对等效喷嘴间距L 的变化反应敏感,并且表现出一定的规律性。当L = 1D时,Δβ均小于20°,漏斗射流占据绝对主导地位,径向射流趋于稳定。当L 增加到2D时,Δβ急剧增大,最高至60以上,说明自由径向射流开始出现,削弱了漏斗射流的主导地位,径向射流在两种流型之间发生了急速转变,流体撞击剧烈,无序运动占主导地位。随着L 增大到3D,Δβ略有减小,说明此时自由径向射流已经占据一定的比例,开始争夺主导位置,漏斗射流开始消失;当L 增大到4D和5D时,Δβ进一步减小,自由径向射流开始主导径向流动,径向射流已经接近稳定。

4.3 喷嘴直径D对径向射流角度变化的影响由图 8和9可得出以下结论:在D = 6、8、10、12 mm,L* = 1D时,Δβ值很小,基本都在10以下,径向射流以漏斗射流为主。在D = 6 mm和D = 8 mm,L* = 2D时,Δβ值达到最大,与L* = 3D时的Δβ值一样,说明在小喷嘴直径下(D < 10 mm),三向撞击流的最佳喷嘴间距为L* = 2D或L* = 3D;D = 10 mm和D = 12 mm,L* = 2D时Δβ值达到最大,说明在中等喷嘴直径下(D > 10 mm),三向撞击流的最佳喷嘴间距为L* = 2D。Δβ达到峰值后,随着喷嘴直径D的增加Δβ都开始减小,最终趋于稳定。

|

图 8 Δβ 随出口射速u的变化 Fig.8 Profiles of Δβ as a function of outlet velocity |

|

图 9 Δβ随等效喷嘴间距L*的变化 Fig.9 Profiles of Δβ as a function of equivalent nozzle distance L* |

利用离析度的概念对PLIF图像进行分析。离析度[15] (intensity of segregation,IOS)也称为方差,可以用来描述两物质(A+B)之间的混合程度。定义式为

| $IOS=\frac{ <{{{{f}'}}^{2}}>}{\bar{f}(1-\bar{f})}$ | (1) |

| $\bar{f}={{f}_{i}}-{f}'$ | (2) |

| $<{{{f}'}^{2}}{{>}_{{}}}=\sqrt{{{\frac{\sum{\left( {{f}_{i}}-\bar{f} \right)}}{n-1}}^{2}}}$ | (3) |

其中,IOS为一定空间尺度下的混合物两组分间的离析度,

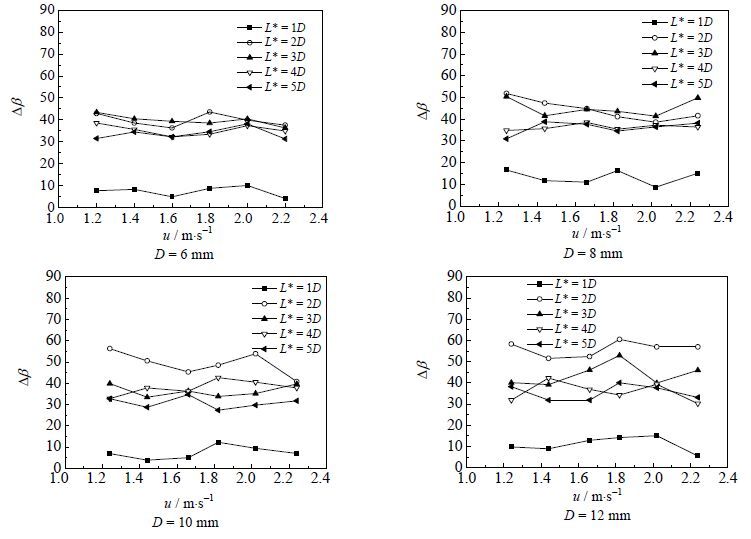

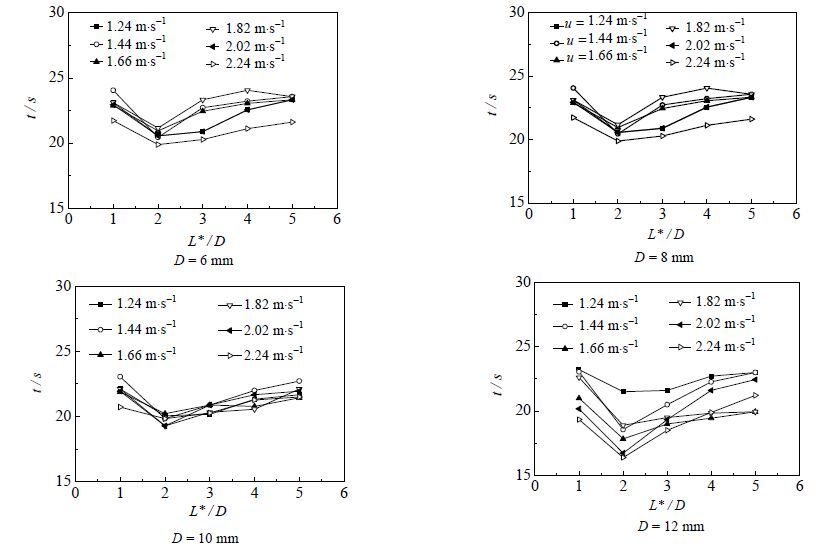

以整个二维浓度场作为IOS的空间尺度,取从示踪剂开始进入反应器到IOS值下降到0.05时所经历的时间作为完全混合所经历的时间,通过计算达到完全混合所需时间t衡量混合效果。选取图 2中Y从0 mm到40 mm,X从-65 mm到65 mm为数据处理的范围。得到下列曲线图:

|

图 10 混合时间t随L* 的变化 Fig.10 Profiles of mixing time t as a function of equivalent nozzle distance L* |

由图可得,当L* = 1D时,喷嘴间距较小,流体撞击不充分,能量释放不完全,流场较为稳定。因为此时的流型为漏斗射流,径向射流边缘的拟序大涡结构并不明显,混合主要依靠径向射流中的剪切层卷吸、夹带、掺混作用,说明稳定的流体运动不利于混合。

当L* = 2D时,达到完全混合所用时间急剧减小,并且降到了相同喷嘴直径D和相同流速u工况下的最低点,在L* = 2D时,径向射流由漏斗射流向自由径向射流转变,Δβ最大,说明存在于两种流型之间的过渡状态最有利于混合。

当L* = 3D时,完全混合所需时间变长,此时的自由径向射流走向主导,漏斗射流开始消失,流动比L* = 2D时要稳定一些,但未达到绝对的稳定。Δβ降低,混合程度比L* = 2D的工况小,比L* = 4D、5D时大。

当L* = 4D和5D时,两种工况的混合时间相差不大,与Δβ变化规律一致,此时自由径向射流已经占据主导地位,流场较为稳定,说明这两种工况也不利于混合。

5 结论(1) 三向撞击流流体相撞,轴向速度衰减为零以后转为径向射流,因为流场不对称,很容易受到外界的扰动而失稳,在径向上产生漏斗射流和自由径向射流。最好的混合效果在漏斗径向射流和自由径向射流两者相互转变的过程中。

(2) 流速u对径向射流影响不大,等效喷嘴间距L*对径向射流的影响较大。L* = 1D时,射流撞击不充分,漏斗射流相对稳定;当L* > 1D时,径向流型在漏斗射流和自由径向射流之间交替变化。小喷嘴直径(D < 10 mm)工况下,L* = 2D或3D的混合效果最好。中等喷嘴直径(D > 10 mm)工况下,L* = 2D的混合效果最好。

(3) 混合效果的优劣与径向射流偏转角的变化值Δβ关联密切,Δβ越大,混合所需时间越短,混合效果越好。

符号说明:

| D | — 喷嘴直径,mm | Y | — 反应器坐标纵轴,mm |

| L* | — 等效喷嘴直径,mm | β | — 径向射流偏转角,° |

| t | — 完全混合所需时间,s | ρ | — 流体密度,g⋅cm-3 |

| u | — 流体速度,m⋅s-1 | μ | — 动力黏度,N×s×m2 |

| X | — 反应器坐标横轴,mm |

| [1] | Tamir A. Impinging stream reactors-fundamentals and applications (撞击流反应器-原理和应用)[M]. Beijing (北京):Chemical Industry Press (化学工业出版社), 1996. |

| [2] | Tamir A, Kitron A . Application of impinging streams in chemical engineering process review[J]. Chemical Engineering Communications , 1987, 50 (1-6) : 241-330 DOI:10.1080/00986448708911828 |

| [3] | WU Yuan(伍沅) . Impinging stream-theory, characteristic and application(撞击流-原理·性质·应用)[M]. Beijing (北京): Chemical Industry Press(化学工业出版社), 2006 . |

| [4] | Santos R J, Teixeira A M, Lopes J C B . Study of mixing and chemical reaction in RIM[J]. Chemical Engineering Science , 2005, 60 (8-9) : 2381-2398 DOI:10.1016/j.ces.2004.11.050 |

| [5] | WU Yuan(伍沅), ZHOU Yu-xin(周玉新), GUO Jia(郭嘉) . Features of LIS intensifying processes and development and applications of related technical devices(液体连续相撞击流强化过程特性及相关技术装备的研发和应用)[J]. Chemical Industry and Engineering Progress(化工进展) , 2011, 30 (3) : 463-472 |

| [6] | ZHANG Jian-wei(张建伟), MA Yan-dong(马彦东), WANG Xian-wang(王显旺) . Intermittence analysis of velocity pulse signal in impinging stream mixer (ISM)(撞击流反应器内速度脉动的间歇性分析)[J]. Journal of Experiments in Fluid Mechanics(实验流体力学) , 2012, 26 (2) : 6-11 |

| [7] | ZHANG Jian-wei(张建伟), SONG Yan-fang(宋艳芳) . Structural complexity study for the velocity time series in impinging stream mixer(撞击流反应器流场速度时间序列的结构复杂性研究)[J]. Journal of Mechanical Engineering(机械工程学报) , 2011, 47 (22) : 174-180 DOI:10.3901/JME.2011.22.174 |

| [8] | LIU Hai-feng(刘海峰), LIU Hui(刘辉), GONG Xin(龚欣) . Radial velocity of wide spaced impinging streams(大喷嘴间距对置撞击流径向速度分布)[J]. Journal of East China University of Science and Technology(华东理工大学学报) , 2000, 26 (2) : 168-171 |

| [9] | Rew H S, Park S O . The interaction of two opposing, asymmetric curved wall jets[J]. Experiments in Fluids , 1988, 6 (4) : 243-252 |

| [10] | Kostiuk L W, Bray K N C, Chengb R K . Experimental study of premixed turbulent combustion in opposed streams. Part II-reacting flow field and extinction[J]. Combustion and Flame , 1993, 92 (4) : 396-409 DOI:10.1016/0010-2180(93)90151-R |

| [11] | Rolon J C, Veynante D, Martin J P . Counter jet stagnation flows[J]. Experiments in Fluids , 1991, 11 (5) : 313-324 |

| [12] | Korusoy E, Whitelaw J H . Opposed jets with small separations and their implications for the extinction of opposed flames[J]. Experiments in Fluids , 2001, 31 (1) : 111-117 DOI:10.1007/s003480000265 |

| [13] | LI Wei-feng(李伟锋), SUN Zhi-gang(孙志刚), LIU Hai-feng(刘海峰) . Stagnation point offset of two opposed jets(两喷嘴对置撞击流驻点偏移规律)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2008, 59 (1) : 46-52 |

| [14] | ZHANG Jian-wei(张建伟), MA Yan-dong(马彦东), FENG Ying(冯颖) . Development of modern flow measuring technique applied to fluid characteristic research in impinging stream mixer(现代流动测量技术用于撞击流反应器内流动特性的研究进展)[J]. Chemical Industry and Engineering Progress (China)(化工进展) , 2012, 31 (2) : 268-273 |

| [15] | DU Run-ping(杜闰萍), LIU Zhe(刘喆), CHENG Yi(程易) . Measurement of temperature field in a fast liquid-liquid mixing process by PLIF(平面激光诱导荧光技术用于快速液-液混合过程温度场测量)[J]. The Chinese Journal of Process Engineering (China)(过程工程学报) , 2007, 7 (5) : 859-864 |

| [16] | LIN Ke-li(林柯利), BI Rong-shan(毕荣山), TAN Xin-shun(谭心舜) . Using PLIF technology to study the turbulent mixing characteristic in a liquid-liquid ejector(利用面激光诱导荧光技术研究喷射器内液-液湍流混合特性)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2009, 23 (1) : 28-33 |

| [17] | LUO Pei-cheng(骆培成), CHENG Yi(程易), WANG Zhan-wen(汪展文) . Study of fast liquid-liquid micromixing using PLIF technique(平面激光诱导荧光技术用于快速液液微观混合研究)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2005, 56 (12) : 2288-2293 |

| [18] | ZHANG Jian-wei(张建伟), YIN Wan-jun(殷婉君), SUN Xi-tong(孙熙同) . Research on concentration field in an impinging stream mixer using hilbert-huang transform(基于希尔伯特-黄变换的撞击流反应器浓度场特性分析)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2014, 28 (5) : 971-978 |

| [19] | Themelis N J, Tarassof P, Szekely J . Gas-liquid momentum transfer in a copper converter[J]. Transactions of the Metallurgical Society of AIME , 1969, 245 (11) : 2425-2433 |

| [20] | Oryall G N, Brimacombe J K . The physical behavior of a gas jet injected horizontally into liquid metal[J]. Metallurgical and Materials Transactions B , 1976, 7 (3) : 391-403 DOI:10.1007/BF02652710 |