聚合反应是典型的强放热反应,反应过程中物料黏度迅速增加,导致聚合反应热不易导出,反应器内局部过热。当反应的放热速率超过冷却系统的移热速率时,反应器内温度会急剧上升,不仅会导致低级聚合物的生成,还会引起火灾、爆炸事故。为实现对热失控反应的在线监控,需保证所探测的温度值能代表整个反应器的温度,然而在实际情况中聚合反应器内的温度及浓度分布不均匀。因此,必须了解反应器内真实的温度分布,并对温度传感器的布置进行优化设计。

目前对聚合反应器内温度传感位置选择研究较少,更多的研究关注在不同搅拌釜内高黏度流体的混合效应。孙会[1]等对单桨、内外组合桨两种搅拌釜内的中黏牛顿流体流动特性进行对比,指出采用内外组合桨可以加强轴向循环,改善近壁区的流动状况。陈若钊[2]等指出Maxblend搅拌釜内高速流动区域较大,但要注意高黏流体易在挡板处结块。Aubin[3]等指出对于高黏度流体,多层斜45°Intermig式搅拌桨比90°的混合效果更好。Bosch[4, 5]等提出在间歇式及半间歇式反应器中,仅布置一个温度传感器即可实现在线监测,但需要选择合适的传感器位置。Molga[6, 7]等采用 CFD 技术来研究搅拌失效导致的反应器热失控,通过构造在线散度来预测反应器的热失控行为,结果表明温度传感器位置决定了热失控行为预测结果的准确性。

同时由于不可预料的误差,比如操作失误,搅拌故障等,导致热失控事故不可避免地出现。因此,在出现反应热失控的初期,终止反应进一步恶化的紧急抑制措施显得格外重要。印度学者Dakshinamoorthy[8~11]等运用CFD技术研究了涡轮搅拌反应器与喷射搅拌反应器中物料的混合特性及抑制剂对失控反应的抑制效果。Dusija[12]通过建立环氧丙烷水解反应器的二维CFD模型,研究抑制剂添加对反应器内温度分布的影响。

本文以苯乙烯热聚合反应为例,采用CFD方法通过苯乙烯热引发本体聚合反应的动力学模型对反应过程进行耦合,建立了搅拌反应器的三维非稳态模型,采用多重参考坐标系的方法处理搅拌桨的旋转问题,通过UDF(User Defined Functions)添加组分输运方程源项和能量方程源项。在考虑物料粘度对反应体系影响的前提下,有效地预测了反应器内的温度与组分浓度分布,揭示聚合反应热失控演化过程,并模拟研究了冷却稀释剂对反应体系热点消除及失控反应速率的影响。采用反应器内温度分布与计算系统散度相结合的方法,为温度传感器位置及冷却稀释剂注入位置的选取,热失控反应的预防与紧急控制设计提供了理论依据,对工程应用有一定的指导意义。

2 CFD模型 2.1 反应器几何模型及网格划分聚合反应承载设备类型多样,如美国DOW化学公司的立式搅拌反应塔、美国COSDEN公司的卧式搅拌反应器等。

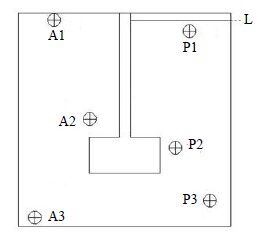

本文建立模型如图 1所示。反应器的内径和液面高度均为0.3 m,反应器中设置四直叶桨,搅拌桨直径0.1 m,叶面宽度为0.05 m,桨叶距反应器底0.1 m。搅拌轴直径0.016 m。为研究反应器内的搅拌混合特性,使用多重参考系方法,将反应器划分为内、外两个区域。内区域包含了运动的搅拌桨,外区域包含静止的槽体,两个区域网格彼此独立,内区域网格随搅拌桨一起转动,外区域网格静止。两个区域均使用四面体来划分网格,并对内区域进行网格加密处理,其中内区域326345个网格,外区域552762个网格。

|

图 1 搅拌反应器物理模型与网格划分 Fig.1 Computational domain and grids of a stirred reactor |

苯乙烯热引发本体聚合反应器内的连续性方程、动量方程、能量方程和组分输运方程可用如下通用方程表示:

| $\frac{\partial (\rho \phi )}{\partial t}+\frac{\partial (\rho {{U}_{i}}\phi )}{\partial {{x}_{i}}}=\frac{\partial }{\partial {{x}_{i}}}({{\Gamma }_{\phi }}\frac{\partial \phi }{\partial {{x}_{i}}})+{{S}_{\phi }}$ | (1) |

式中,φ为因变量,ρ为流体密度,Uj为流体x、y、z方向速度,

苯乙烯是少数几种能够通过热引发本体聚合的单体之一。关于苯乙烯热引发本体聚合的反应机理,有双分子引发和三分子引发两种不同的观点,国内外学者对此进行了大量研究,其中Patel H、Dhib R等[13~14]证明该反应遵循三分子引发机理,表示如下:

链引发:

| $3M\xrightarrow{{{K}_{th}}}2R_{1}^{\bullet }$ | (2) |

链传递:

| $R_{r}^{\bullet }+M\xrightarrow{{{K}_{P}}}R_{r+1}^{\bullet }$ | (3) |

链终止:

| $R_{r}^{\bullet }+R_{s}^{\bullet }\xrightarrow{{{K}_{tc}}}{{P}_{r+s}},r,s\ge 1$ | (4) |

式中,M、

苯乙烯聚合速率R:

| $R={{K}_{P}}[M][{{R}^{\bullet }}]={{K}_{P}}[M]\sqrt{\frac{2{{K}_{th}}{{[M]}^{3}}}{{{K}_{tc}}}}$ | (5) |

由于混合物中苯乙烯浓度[M]与苯乙烯密度ρ相关(wm为苯乙烯质量分数,Mm为苯乙烯分子量):

| $[M]=\frac{\rho {{w}_{m}}}{{{M}_{m}}}$ | (6) |

因此,聚合速率可以表示为:

| $R={{K}_{P}}\sqrt{\frac{2{{K}_{th}}}{{{K}_{tc}}}}{{[\frac{\rho {{w}_{m}}}{{{M}_{m}}}]}^{2.5}}$ | (7) |

| 表 1 动力学参数 Table 1 Kinetic parameter values |

综上,组分输运方程中的源项(苯乙烯消耗速率)由下式求得:

| ${{S}_{\phi }}=-{{M}_{m}}\times R$ | (8) |

能量方程中的源项由下式获得:

| ${{S}_{\phi }}=\Delta H\times R$ | (9) |

式中,ΔH为反应焓[14]。

2.3 物料黏度聚合反应为高黏度反应体系,黏度对反应器内流体流动特性影响甚大[16],因此本文考虑物料黏度变化对反应体系的影响。

反应器内混合物的黏度通过下式获得:

| $\mu =\frac{{{\mu }_{0}}}{{{(1+{{\mu }_{0}}{{{\dot{\gamma }}}^{1.2}}/35000)}^{0.6}}}$ | (10) |

式中,

| $\begin{align} & \ln ({{\mu }_{0}})=-11.091+\frac{1109}{T}+M_{P}^{0.1413}[12.032{{w}_{P}}-19.501w_{P}^{2}+ \\ & 2.92w_{P}^{3}+\frac{(-1327{{w}_{P}}+1359w_{P}^{2}+3597w_{P}^{3})}{T}] \\ \end{align}$ | (11) |

式中,Mp为聚苯乙烯的平均摩尔质量[13],T为反应温度,wp为聚苯乙烯在混合物中的质量分数。

3 热失控临界判据近年来有大量的学者致力于热失控临界判据的研究,蒋军成[18]等对此做了系统的总结。其中一种基于Chaos理论的热失控临界判据得到广泛应用[19],这种方法的优点是可以对反应系统的热失控行为进行在线监控。Zaldivar[20]等将系统散度定义为Jacobian矩阵的迹:

| $J=\left[ \begin{matrix} {{j}_{11}} & {{j}_{12}} \\ {{j}_{21}} & {{j}_{22}} \\ \end{matrix} \right]=\left[ \begin{matrix} \frac{\partial (\partial \zeta /\partial t)}{\partial \zeta } & \frac{\partial (\partial \zeta /\partial t)}{\partial T} \\ \frac{\partial (\partial T/\partial t)}{\partial \zeta } & \frac{\partial (\partial T/\partial t)}{\partial T} \\ \end{matrix} \right]$ | (12) |

式中,T为反应器温度,ζ为反应物的转化率。

即

| $div={{j}_{11}}+{{j}_{22}}$ | (13) |

综上,热失控的临界判据定义为div > 0。他们的研究表明,在间歇式及半间歇反应器中,仅仅布置一个温度传感器即可在线计算系统散度从而实现在线监测,但要保证所探测的温度能代表整个反应器的温度,因此需要选取合适的温度传感器位置。

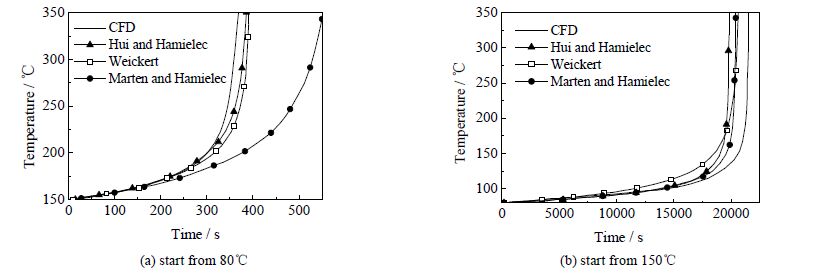

4 计算结果及分析 4.1 模型对比苯乙烯聚合反应热失控具有较大危险性,目前在国内外公开文献中对于其热失控反应实验研究较少,更多的研究关注在温度、催化剂、阻聚剂对苯乙烯聚合反应转化率的影响[21~23]。因此本文采用Hungenberg等[24]提出的经验模型进行对比。他证明了Hui-Hamielec模型、Weickert模型和Marten-Hamielec模型均与苯乙烯热聚合的实验数据相吻合,并分别利用三种模型模拟了绝热条件下的温度曲线。在起始温度为80和150℃时,将CFD模拟结果与文献[24]给出的平均温度曲线进行对比。由图 2可知,在80和150℃下CFD模型平均温度曲线与文献中温度曲线基本吻合。表 2为两个起始温度下四种模型温度上升30℃所用的时间。比较研究可知,在80和150℃下,CFD模型平均温度曲线与三种模型预测温度曲线相吻合,并且达到所用的时间差小于15%。

|

图 2 苯乙烯聚合反应热失控温度曲线图 Fig.2 Temperature profiles of runaway styrene polymerization reactions calculated by CFD and different models |

| 表 2 初始温度分别为80℃ 和150℃ 时CFD模型与对比模型温度上升30℃ 所用时间 Table 2 Time requirements calculated by CFD and other models for 30℃ temperature-increase starting from 80℃ and 150℃ |

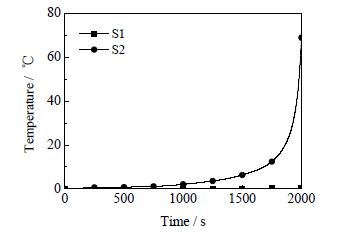

图 3为在转速、起始温度相同条件下,物料黏度恒定体系(S1)与黏度变化体系(S2)反应器内各自的温度差(反应器内部物料最高温度与最低温度的差值)。恒定黏度取苯乙烯在120℃时的黏度值0.00027 Pa⋅s。图 3表明:S2体系反应器内温度差随着反应的深入呈迅速上升趋势,在2000 s时体系温差达到70℃,这是物料混合不均匀导致局部温升过高的结果;S1体系由于黏度较低且恒定,物料获得较好的混合效果,反应器内的温度差几乎为零,这与实际情况不符。因此不考虑物料黏度变化对聚合反应的影响,将无法准确、有效地模拟出反应器内真实的温度分布情况。

|

图 3 反应器内温度差值图 Fig.3 Temperature difference in a reactor |

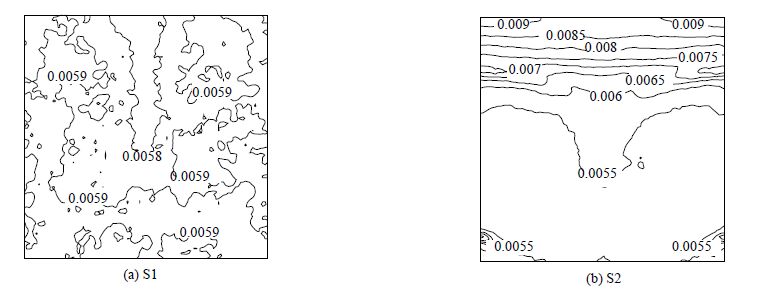

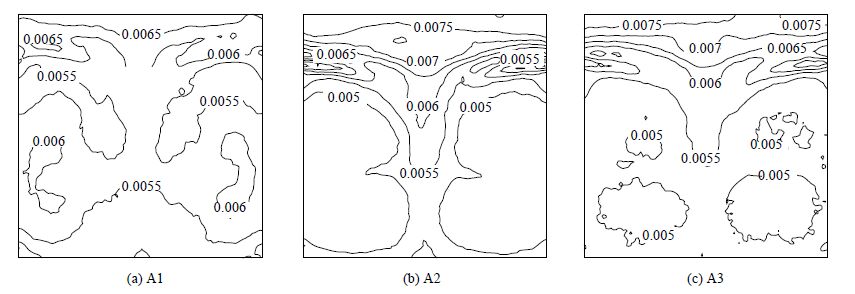

对S1、S2体系运用公式计算系统散度,1800 s时反应器轴截面的散度等值线分布图见图 4。根据系统散度判据,两个体系在1800 s时都达到失控。S1体系温度与散度分布较为均匀,截面内散度最大值与最小值的差值小于0.0001,但图(b)中散度值整体上变化较大,在反应器顶部出现最大值0.009,而在搅拌桨周围的最低值仅为0.0055。综上,高黏度体系的温度与散度存在不均匀分布,温度传感器位置的选择对热失控行为在线监控精准度的影响甚大。

|

图 4 反应系统局部散度分布图 Fig.4 Local divergences of the reacting system |

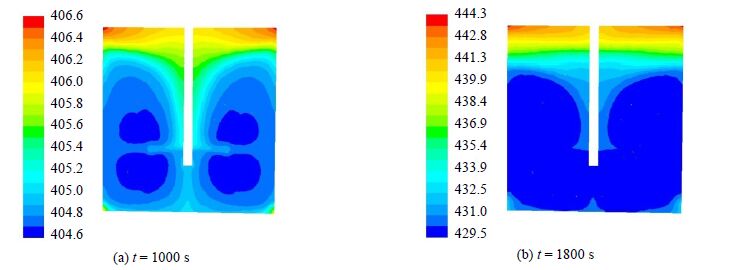

图 5为起始温度120℃,转速25 r⋅min-1条件下,不同时刻反应器轴向截面温度分布图。由图可知随着聚合反应的深入,反应物料温度升高,温度分布规律基本一致:反应器顶部区域流体受桨叶影响小,对流传热慢,致使物料温度较高,形成局部的高温区且呈轴对称分布,这种局部高温的温度不均匀现象称为热点。对比图 5(b)与图 4(b)可知,温度分布与散度分布存在明显对应关系,这说明热点的形成加快了远离搅拌桨区域物料的反应速率,造成局部散度值较高,易导致热失控反应的发生。

|

图 5 1000 s、1800 s时刻的温度分布图 Fig.5 Predicted temperature distribution at 1000 and 1800 s |

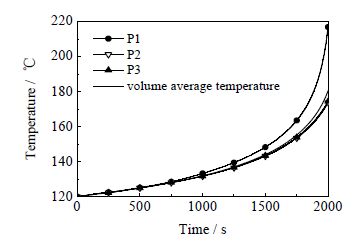

在反应器中任意选取P1、P2、P3三点作为监测点,如图 6所示。图 7为三个监测点所监测到的温度曲线与平均温度曲线对比图。由图可知,不同监测点的温度曲线差异明显,且反应器内平均温度远低于在反应器顶部P1点监测到的温度值。可见反应平均温度并不能代表整个反应器的温度,且监测位置的不同对监测到的结果影响甚大,因此选取恰当的监测位置是必要的。

|

图 6 点与线的位置示意图 Fig.6 Locations of the points and lines |

|

图 7 不同监测点的温度曲线图 Fig.7 Temperature profiles at different detecting positions |

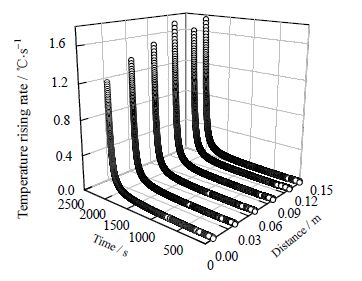

由图 5可知在反应器顶部温度较高,为了更加直观地研究反应器顶部温度变化规律,对图 6中分析线L上的温升速率进行分析。图 8为分析线L上的径向温升速率曲线图。由图所示,距搅拌轴径向距离为0.10 m和0.15 m处的温升速率较大。然而距轴0.15 m处为反应器器壁,考虑到在实际生产中传感器探头存在一定厚度,无法贴合器壁测量,因此将监测点设置在反应器顶部距搅拌轴0.10 m处最为适合,即距轴心2/3处。

|

图 8 径向温升速率曲线图 Fig.8 Profiles of radial temperature rise rates |

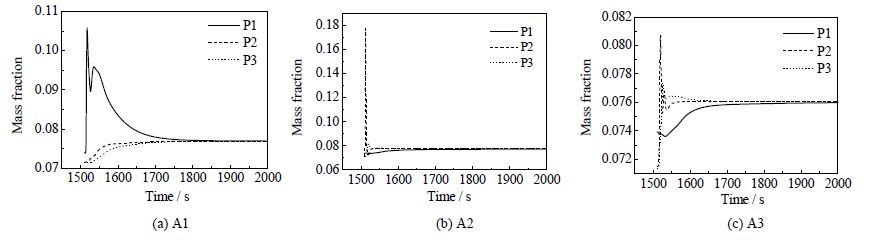

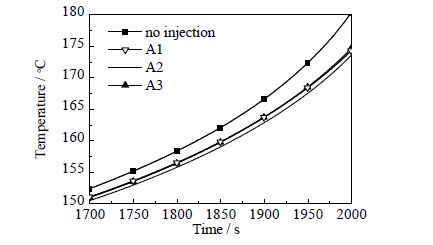

为考察冷却稀释剂注入位置对反应热失控的抑制效果及热点消除的影响,本文在t = 1510 s时注入冷却稀释剂乙苯,注入点分别为反应器顶部的A1点、桨叶区的A2点、反应器底部的A3点,同时选取P1、P2、P3点作为监测点,如图 6所示。图 9为A1、A2、A3三个注入点位置下,不同监测点处的冷却剂浓度。图 10为注入冷却剂与未注入冷却剂时反应器内物料的平均温度。由图 9、图 10可知,注入冷却剂可以明显降低反应物料温度,且在桨叶区注入冷却剂所用的混合时间最短(与文献[25]结果一致),反应物料的平均温度最低。这是由于在桨叶区注入冷却剂时其传递及扩散速率要高于在反应器顶部及底部注入冷却剂,从而导致其混合时间较短,冷却剂较快地在反应器内充分混合,均匀降低物料温度。

|

图 9 冷却剂浓度曲线图 Fig.9 Concentration profiles of cold diluent |

|

图 10 反应器内平均温度曲线图 Fig.10 Profiles of volume average temperatures |

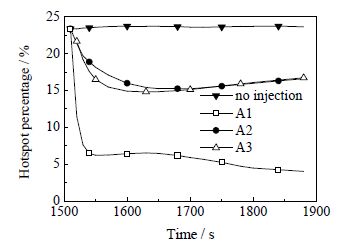

图 11为反应器内热点体积百分比图(热点体积百分比为反应器内高于热点温度的体积百分比,以未注入冷却剂的反应平均温度作为热点温度)。由图 11可知,注入冷却剂可以有效的控制热点的形成,虽然在桨叶区注入混合效果最好,反应器内物料平均温度最低(图 10),但在反应器顶部A1点注入对热点控制的效果最佳,在注入冷却剂200 s后热点体积百分比已降至6%。这是由于反应器顶部物料黏度大、温度高,导致局部区域反应加速,热点易在此处形成。当冷却稀释剂从反应器顶部注入时,反应温度降低,苯乙烯的浓度也随之降低,顶部区域物料的聚合速率减缓。同时冷却稀释剂的注入使聚合体系的黏度降低,减小了凝胶效应,也会引起聚合速率的降低,从而有效地控制了热点的形成。

|

图 11 热点体积百分比图 Fig.11 Profiles of hotspot percentages |

图 12为1800 s时的散度等值线轴截面图。对比图 4(b)与图 12可知,注入冷却稀释剂可以明显减缓失控速率,延迟失控反应的发生,但无法从根本上消除热失控;其次,冷却剂在顶端A1点注入时系统散度值较小,对失控的控制效果最好。然而即使从顶端A1点注入冷却剂,热点依旧集中在反应器顶端,因此将温度传感器安装在远离搅拌桨的反应器顶部可以及时对热点实施监控,与前文结论相同。

|

图 12 反应系统局部散度分布图 Fig.12 Local divergences of the reacting system |

本文考虑物料黏度对反应体系的影响,采用Fluent软件对苯乙烯热引发本体聚合搅拌反应过程进行数值模拟研究,得到以下结论:

(1) 苯乙烯聚合反应发生在高黏度介质中,物料黏度的变化会影响流体流动速率,进而影响对流传热。考虑黏度对体系的影响,可以更准确预测聚合反应器内部的热点分布及其发展历程。

(2) 由于物料黏度在聚合反应过程中的急剧增加,热点易在远离搅拌桨区域内形成,造成该区域系统散度值较高。采用反应器内温度分布与计算系统散度相结合的方法,得到空间散度等值线分布图,为反应器传感器的优化布置提供了理论指导。对于本文研究的反应器,在顶部距轴2/3处设置传感器最为合适。

(3) 注入冷却稀释剂可以有效的降低反应物料温度,控制热点的形成。冷却剂在桨叶区注入时混合效果最好,反应器内平均温度最低。而在热点集聚区域注入时对热点的控制效果更佳,对失控的抑制效果更好。因此,选取适当的冷却剂注入位置可有效地抑制聚合热失控反应的发生。

| [1] | SUN Hui(孙会), PAN Jia-zhen(潘家祯), CUI Ning(崔宁) . Numerical investigation of flow fields in stirred vessel with combined inner and outer agitators(带有内外组合桨的搅拌设备内流场的数值研究)[J]. Journal of Chemical Engineering of Chinens Universities(高校化学工程学报) , 2005, 19 (3) : 315-319 |

| [2] | CHEN Ruo-zhao(陈若钊), QIN Qing(秦青), LIANG Wu-bin(梁武斌) . Micro mixing performance of Maxblend impeller in high viscous fluid(Maxblend搅拌桨在高粘性流体中的微观混合性能研究)[J]. Journal of Shenyang Ligong University(沈阳理工大学学报) , 2014, 33 (5) : 32-37 |

| [3] | Aubin J, Xuereb C . Design of multiple impeller stirred tanks for the mixing of highly viscous fluids using CFD[J]. Chemical Engineering Science , 2006, 61 (9) : 2913-2920 DOI:10.1016/j.ces.2005.10.075 |

| [4] | Bosch J, Strozzi F, Lister D G . Sensitivity analysis in polymerization reactions using the divergence criterion[J]. Process Safety and Environmental Protection , 2004, 82 (1) : 18-25 DOI:10.1205/095758204322777633 |

| [5] | Bosch J, Kerr D C, Snee T J . Runaway detection in a pilot-plant facility[J]. Industrial & Engineering Chemistry Research , 2004, 43 (22) : 7019-7024 |

| [6] | Milewska A, Rudniak L, Molga E . CFD modelling and divergence criterion for safety of chemical reactors[J]. Computer Aided Chemical Engineering , 2005, 20 : 259-264 DOI:10.1016/S1570-7946(05)80165-8 |

| [7] | Milewska A, Molga E J . CFD simulation of accidents in industrial batch stirred tank reactors[J]. Chemical Engineering Science , 2007, 62 (18) : 4920-4925 |

| [8] | Dakshinamoorthy D, Khopkar A R, Louvar J F . CFD simulations to study shortstopping runaway reactions in a stirred vessel[J]. Journal of Loss Prevention in the Process Industries , 2004, 17 (5) : 355-364 DOI:10.1016/j.jlp.2004.06.007 |

| [9] | Dakshinamoorthy D, Khopkar A R, Louvar J F . CFD simulation of shortstopping runaway reactions in vessels agitated with impellers and jets[J]. Journal of Loss Prevention in the Process Industries , 2006, 19 (6) : 570-581 DOI:10.1016/j.jlp.2006.02.003 |

| [10] | Dakshinamoorthy D, Louvar J F . Hotspot distribution while shortstopping runaway reactions demonstrate the need for CFD models[J]. Chemical Engineering Communications , 2006, 193 (5) : 537-547 DOI:10.1080/00986440500192196 |

| [11] | Dakshinamoorthy D, Louvar J F . Shortstopping and jet mixers in preventing runaway reactions[J]. Chemical Engineering Science , 2008, 63 (8) : 2283-2293 DOI:10.1016/j.ces.2007.05.008 |

| [12] | Dusija S. Multiscale modeling & simulation for analyzing thermal runaway reaction systems[D]. Beaumont:Lamar University, 2004. |

| [13] | Patel H, Ein-Mozaffari F, Dhib R . CFD analysis of mixing in thermal polymerization of styrene[J]. Computers & Chemical Engineering , 2010, 34 (4) : 421-429 |

| [14] | Dhib R, Gao J, Penlidis A . Simulation of free radical bulk/solution homopolymerization using mono-and bi-functional initiators[J]. Polymer Reaction Engineering , 2000, 8 (4) : 299-464 DOI:10.1080/10543414.2000.10744557 |

| [15] | Gao J, Penlidis A . A comprehensive simulator/database package for reviewing free-radical homopolymerizations[J]. Journal of Macromolecular Science , 1996, 36 (2) : 199-404 DOI:10.1080/15321799608015225 |

| [16] | RAO Qi(饶麒), FAN Jian-hua(樊建华), WANG Yun-dong(王运东) . DPIV measurement and CFD simulation of viscous fluid flow in stirred tank agitated by Rushton turbine(搅拌槽内黏性流体流动的DPIV测量与CFD模拟)[J]. Journal of Chemical Industry and Engineering(化工学报) , 2004, 55 (8) : 1374-1379 |

| [17] | Kim D M, Nauman E B . Solution viscosity of polystyrene at conditions applicable to commercial manufacturing processes[J]. Journal of Chemical and Engineering Data , 1992, 37 (4) : 427-432 DOI:10.1021/je00008a013 |

| [18] | JIANG Jun-cheng(蒋军成), JIANG Jia-jia(江佳佳), PAN Yong(潘勇) . Research progress of thermal runaway critical criteria in chemical exothermic system(化学放热系统热失控临界判据的研究进展)[J]. Chemical Industry and Engineering Progress(化工进展) , 2009, 28 (11) : 1890-1895 |

| [19] | Strozzi F, Zaldívar J M, Kronberg A E . On-line runaway detection in batch reactors using chaos theory techniques[J]. AIChE Journal , 1999, 45 (11) : 2429-2443 DOI:10.1002/(ISSN)1547-5905 |

| [20] | Zaldívar J M, Bosch J, Strozzi F . Early warning detection of runaway initiation using non-linear approaches[J]. Communications in Nonlinear Science and Numerical Simulation , 2005, 10 (3) : 299-311 DOI:10.1016/j.cnsns.2003.08.001 |

| [21] | ZHOU Wei(周薇), ZHANG Qing-hua(张庆华), WU Jian-bin(吴建斌) . Inhibition performance for different inhibitors on the thermal polymerization of styrene(不同阻聚剂对苯乙烯热聚合的阻聚行为)[J]. Polymer Materials Science and Engineering(高分子材料科学与工程) , 2011, 27 (1) : 80-83 |

| [22] | ZHANG Zhen-qian(张震乾), YUAN Gui-sheng(袁贵升), WANG Ting-ting(王婷婷) . Study on miniemulsion polymerization with st-siloxane copolymer as co-stabilizer(苯乙烯-有机硅烷共聚物作为助稳定剂的细乳液聚合研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2012, 26 (5) : 905-909 |

| [23] | YE Yue-sheng(叶跃昇), WANG Jia-jun(王嘉骏), GU Xue-ping(顾雪萍) . Continuous stirred tank type styrene bulk polymerization industry process simulation(苯乙烯连续搅拌釜式本体聚合工业过程模拟)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2002, 16 (6) : 643-649 |

| [24] | Hungenberg K D, Nieken U, Zöllner K . Modeling safety aspects of styrene polymerization processes[J]. Industrial & Engineering Chemistry Research , 2005, 44 (8) : 2518-2524 |

| [25] | ZHANG Guo-juan(张国娟), MIN Jian(闵健), GAO Zheng-ming(高正明) . Numerical simulation of mixing process in a stirred tank with rushton turbine(涡轮桨搅拌槽内混合过程的数值模拟)[J]. Journal of Beijing University of Chemical Technology(北京化工大学学报) , 2004, 31 (6) : 24-27 |