2. 中国石化青岛炼油化工有限责任公司,山东 青岛 266500

2. Sinopec Qingdao Refining & Chemical Co., Ltd, Qingdao 266500, China

烟气轮机是催化裂化单元能量回收系统中的核心设备,烟机的回收功率可以达到130%。例如,华北石化公司2011年12月到2012年4月烟机发电1.08×106 kW·h[1],燕山石化的烟机每天可以节省电量43.2×104 kW·h[2]。叶轮机械中为了避免叶片与机匣壁摩擦碰撞,在叶片顶部与机匣壁之间存在一定的空隙,称之为叶顶间隙。在叶顶间隙中,由于叶片压力侧和吸入侧存在压力差,在间隙处会产生从压力侧到吸入侧的流动,称之为间隙流[3~5]。受主流的影响,间隙流通常以叶顶泄露涡的形式存在,流动非常复杂,是流道中高损失的区域。

烟机的工作环境非常恶劣[6, 7],经常发生故障,有时候烟机正常运行的周期只有短短几天[8~11]。例如,青岛石化的烟机机组2005~2008年发生了9次故障停机[12],, 榆林炼厂的烟机在2003~2008年中发生了13次故障[13]。催化剂颗粒在叶片和叶顶隙处的沉积结垢是烟机的主要故障原因之一[14, 15]。烟机结垢会造成转子质量不平衡,烟机振动增大,造成叶片磨损加剧[16, 17],同时叶片的垢层会改变流道,造成烟机工作效率下降[18, 19]。图 1是结垢动叶,图 2是结垢围带,图 3是磨损动叶。

|

图 1 结垢动叶 Fig.1 Fouling blade |

|

图 2 结垢围带 Fig.2 Fouling shroud |

|

图 3 磨损动叶 Fig.3 Worn blade |

Justin Evans等[20]利用Fluent软件,对燃气轮机的动、静叶片之间空腔内的介质流动特点及传热特点进行了模拟计算。杜玉朋等[21, 22]和谭慧敏等[23]利用Fluent软件分别对烟机内流场进行了二维和三维的模拟计算。Gier J等[24]对汽轮机叶顶间隙的泄漏进行了模拟计算和实验研究。刘先正等[25]通过数值模拟得出叶顶间隙对离心叶轮气动性能的影响基本呈线性或分段性关系。前人对烟气轮机的模拟计算主要集中在叶片流道区域,对烟机叶顶隙中气固两相运动规律的研究还没有涉及。虽然叶顶间隙的几何尺寸相对整个流道来说很小,但是却对叶片流道内将近20%区域的流动产生影响[26]。

烟机内的流场会影响烟气中携带的催化剂颗粒的运动和沉积,尤其叶顶隙处流动非常复杂。为了对烟机的正常运行提供依据,提高烟机的工作效率,研究烟机叶顶隙中的流动非常有意义。本文选用Fluent软件,采用数值模拟的方法,对烟气轮机叶顶隙的气固两相进行模拟与分析。

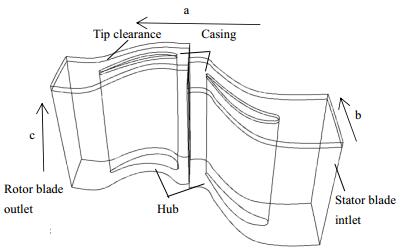

2 计算模型和数值方法 2.1 计算模型烟气轮机叶片是非常复杂的三维曲面,为了精确建立烟气轮机叶片模型,根据某炼厂的叶片采用三坐标测量机进行测绘生成叶片数据,将生成的叶片数据导入Gambit软件进行建模。为了使烟气能够比较平稳地进出动静叶流道及叶顶间隙,减小因为计算域出口位置对流场的影响,保证湍流充分发展以及计算收敛的效果,所以静叶进口和动叶出口段分别延长了静动叶流道的1/4。该炼厂烟机的轮盘直径为890 mm,根据《烟气轮机技术条件》[27]相关要求,取叶顶间隙为2 mm。图 4是烟机叶片的几何模型图。

|

图 4 烟机叶片几何模型图 Fig.4 Geometric diagram of flue gas turbine blades a. flue gas flow direction (axial) b. circumference c. blade span direction |

采用Fluent软件对烟气轮机内流场进行模拟计算,三维非稳态黏性流动纳维-斯托克斯方程组为:

| $\rho \frac{{{\rm{d}}\vec u}}{{{\rm{d}}t}} = - \nabla p + \mu {\nabla ^2}\vec u + \frac{1}{3}\mu \nabla \left( {\nabla \vec u} \right) + \rho \vec F$ | (1) |

基于欧拉-拉格朗日模型,采用耦合显式求解方法,设置时间步长为1e-5s。湍流模型采用标准k-ԑ湍流模型,多相流模型采用DPM模型。

2.3 粒子沉积模型EI-Batsh等[28]基于Brach[29]的临界速度的概念,提出了粒子的黏附模型。如果颗粒与壁面碰撞时的法向速度小于临界捕获速度,那么颗粒会粘附在壁面上,反之,颗粒会在壁面上反弹获得新的速度。颗粒的临界捕获速度为:

| ${V_{{\rm{cr}}}} = {\left( {\frac{{2E}}{{{D_{\rm{p}}}}}} \right)^{\frac{{10}}{7}}}$ | (2) |

其中:

| $E = 0.51{\left[ {\frac{{5{{\rm{ \mathit{ π} }}^{\rm{2}}}\left( {{k_1} + {k_2}} \right)}}{{4\rho _{\rm{p}}^{\frac{3}{2}}}}} \right]^{\frac{2}{5}}},{k_1} = \frac{{1 - \upsilon _{\rm{s}}^2}}{{{\rm{ \mathit{ π} }}{E_{\rm{s}}}}},{k_2} = \frac{{1 - \upsilon _{\rm{p}}^2}}{{{\rm{ \mathit{ π} }}{E_{\rm{p}}}}}$ | (3) |

Brach等[31]对不同材质的颗粒进行弹性性能的研究,发现尽管这些材料的杨氏模量相差几个数量级,但泊松比都在0.27到0.33范围内。Ai等[30]将煤灰不同温度下的杨氏模量值进行拟合,得到:

| ${E_{\rm{p}}} = 3 \times {10^{20}}\exp \left( { - 0.02365\;T} \right)$ | (4) |

催化剂颗粒与烟机叶片壁面碰撞后,如果颗粒的法向速度大于临界速度,那么颗粒将会反弹,以新的速度远离碰撞壁面,颗粒的新速度与原速度的关系满足以下公式[31]:

| $\begin{array}{l} {e_{\rm{n}}} = \frac{{{v_{{\rm{n2}}}}}}{{{{\rm{v}}_{{\rm{n1}}}}}} = 1.0 - 0.4159\alpha - 0.4994{\alpha ^2} + 0.292{\alpha ^3}\\ \quad {e_{\rm{t}}} = \frac{{{v_{{\rm{t}}2}}}}{{{v_{{\rm{t1}}}}}} = 1.0 - 2.12\alpha + 3.0775{\alpha ^2} - 1.1{\alpha ^3} \end{array}$ | (5) |

将上述公式编写成相应程序,通过UDF加载到Fluent软件中进行固相的计算。经沉积公式判断沉积的催化剂颗粒通过编程存入到定义变量中。

2.4 边界条件对烟气轮机叶片模型进行计算时,设定静叶进口为Pressure Inlet,动叶出口设定为Pressure Outlet,流场区域设定为Periodic,静叶和动叶的轮毂、机壳、压力面和吸力面都设定为Wall边界类型。为了实现静叶和动叶间数据的传递,将静叶出口和动叶入口设置为交界面interface。静叶进口处烟气的组分为:74% N2、13.72% CO2、9.51% H2O、2.76% O2、0.01% SO2。本次模拟采用的烟气轮机的操作参数表 1所示:

| 表 1 烟气轮机操作参数 Table 1 Operating parameters of the flue gas turbine |

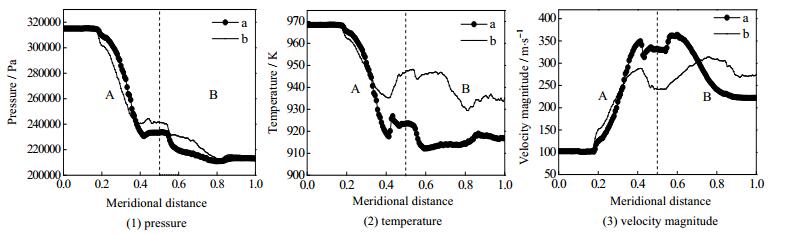

图 5是烟气轮机叶展方向截面烟气流动参数沿子午线(静叶进口到动叶出口)变化图。图中a曲线是叶展方向中间截面流动参数沿子午线变化特点,b曲线是叶顶隙截面流动参数沿子午线变化特点。烟气轮机是典型的透平机械,因为静叶流道设计为喷嘴结构,烟气在静叶内膨胀加速,压力和温度都大幅下降,速度大幅提高,气流的压能和热能转化为动能。烟气进入动叶通道后,气流会作用在动叶压力面上,推动叶轮旋转,气流速度降低,方向发生改变,实现了气流的动能向叶轮机械能的转化。从图中可以看出,间隙流受主流的影响,在静叶叶顶间隙内,与叶栅流道内的气流相比,烟气压力能和热能下降的幅度以及烟气速度的提高量都要小一些。烟气进入动叶后,主流做功推动叶轮旋转,间隙流不用做功,所以主流速度不断减小。因为主流速度比间隙流速度大,所以间隙流在主流的带动下速度回继续增大,直到动叶中部,间隙流的速度与主流速度大致相等,间隙流受主流的影响速度开始减小。因为间隙流不用作用在动叶叶片上,所以与叶栅中的烟气相比,动叶叶顶隙烟气速度下降的幅度要小一些。

|

图 5 烟机叶展方向截面烟气流动参数沿子午线变化图 Fig.5 Distribution of flue gas flow parameters along meridian of the blade span direction a. the middle section of span direction b. tip clearance section A. stator area B. blade area |

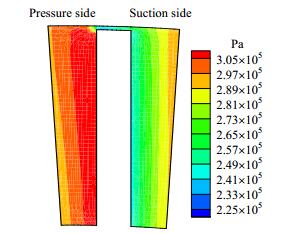

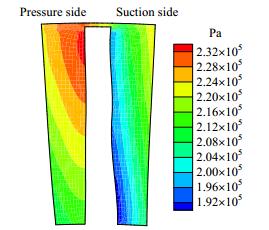

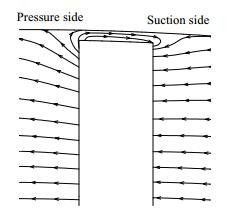

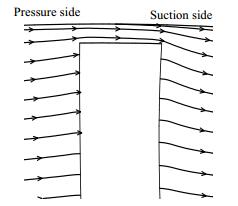

图 6和图 7分别是静叶和动叶轴向中部截面烟气压力云图。从图中可以看出无论静叶还是动叶,压力面的压力要比吸力面的大。图 8和图 9分别是静叶和动叶轴向中部截面烟气流线图。因为压力面的压力比吸力面的大,所以烟气在烟气轮机间隙处会产生从压力侧到吸入侧的流动,称之为间隙流。对于静叶来说,主流的周向速度是从吸力侧流向压力侧,而静叶叶顶隙中存在回流,间隙流周向速度与主流相反,在靠近静叶吸力面和压力面的地方出现漩涡。对于小粒径的颗粒气流的跟随性较好,旋涡加剧流场扰动,破坏了颗粒原有的跟随性,所以旋涡易导致颗粒的沉积。

|

图 6 静叶轴向中间截面烟气压力云图 Fig.6 Flue gas pressure cloud at the middle axial section of the stator |

|

图 7 动叶轴向中间截面烟气压力云图 Fig.7 Flue gas pressure cloud at the middle axial section of the blade |

|

图 8 静叶轴向中间截面烟气流线图 Fig.8 Flue gas streamline diagram at the middle axial section of the stator |

|

图 9 动叶轴向中间截面烟气流线图 Fig.9 Flue gas streamline diagram at the middle axial section of the blade |

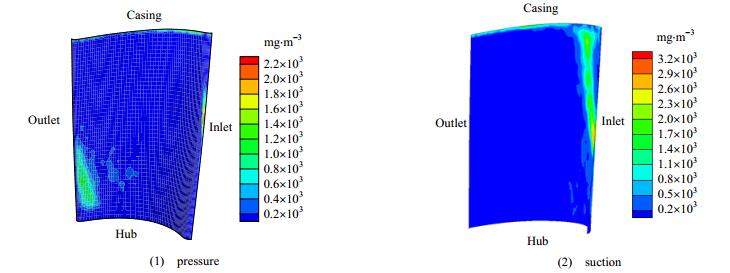

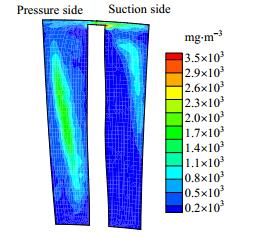

图 10是动叶催化剂浓度云图。在动叶压力面进口位置存在高浓度区,该处是动叶压力面催化剂浓度最大的区域。动叶压力面后半部分催化剂浓度比前半部分高,尤其在叶片后端靠近叶根处以及叶顶处催化剂颗粒含量比较高。动叶压力面和吸力面的叶顶位置催化剂浓度都比较大,所以叶顶隙中催化剂浓度要相对大一些。动叶吸力面进口位置催化剂浓度比其他区域大得多,在进口的中间位置是动叶吸力面催化剂浓度最大区域。压力面进口位置及后半部分固相浓度高主要是受叶型的影响,叶顶隙处固相浓度较高是因为离心力的影响。

|

图 10 动叶催化剂浓度云图 Fig.10 Catalyst concentration cloud of the moving blade |

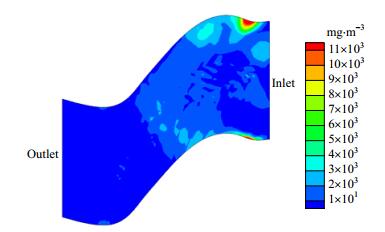

图 11是动叶叶顶隙催化剂浓度云图。在动叶叶间隙截面的前三分之二处催化剂浓度比较高,与之对应的是由动叶入口到动叶叶尾的位置。截面的后三分之一浓度分布比较小,与之相对应的是动叶叶尾到动叶出口的位置。在催化剂浓度比较高的区域,颗粒沉积的量相对也会大一些,浓度比较高的区域正好在动叶转动的区域,所以动叶转动时容易与叶顶隙中的垢层发生碰磨,造成叶片的磨损。

|

图 11 动叶叶顶隙催化剂浓度云图 Fig.11 Catalyst concentration cloud at the tip clearance of the moving blade |

图 12是动叶轴向中间截面催化剂浓度云图。从图中可以看出动叶压力面上的催化剂浓度要比吸力面上的大,叶顶隙的催化剂浓度要比主流道中的大,催化剂浓度最高的区域在动叶正上方的叶顶隙处。高浓度的催化剂为结垢提供了物质基础,所以动叶压力面与叶顶隙处可能是结垢比较严重的位置。

|

图 12 动叶轴向中间截面催化剂浓度云图 Fig.12 Catalyst concentration cloud at the middle axial section of the moving blade |

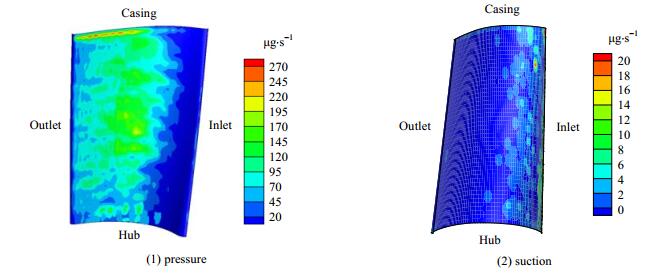

图 13是动叶催化剂沉积速率云图,由于动叶压力面进口处催化剂浓度较高,并且该处速度相对较小,所以在动叶压力面进口位置有少量的颗粒沉积。动叶压力面前缘催化剂浓度比较小,该处气流速度较大,所以在动叶压力面前缘几乎没有催化剂颗粒的沉积。动叶压力面中后部分气流速度相对比较小,催化剂浓度又比较高,所以动叶压力面的中后部分催化剂沉积速率比较大。对于动叶吸力面,沉积区域主要集中在叶片的前半部分,尤其是在入口处沉积速率很大。无论压力面还是吸力面,叶顶处都是催化剂浓度比较大的区域,所以催化剂的沉积速率也比较大。

|

图 13 动叶催化剂沉积速率云图 Fig.13 Catalyst deposition rate cloud of the moving blade |

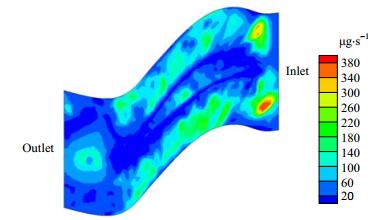

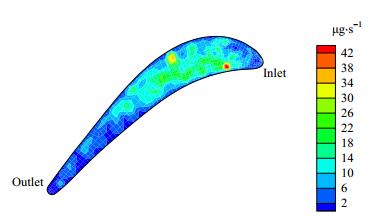

图 14是动叶机壳上催化剂沉积速率云图。动叶机壳上与动叶入口相对应的位置沉积速率达到最大,之后沉积速率逐渐减小。图 15是动叶叶顶催化剂沉积速率云图。从图中可以看出催化剂在动叶叶顶上的沉积主要集中在叶片的前三分之二处,但是在动叶叶尖处颗粒沉积量比较小。叶顶的后三分之一处沉积量相对比较少。动叶叶顶和动叶机壳中都有比较多的催化剂颗粒沉积,相应的就会结垢比较严重。动叶旋转时就容易与垢层碰磨,造成动叶叶顶的磨损,造成烟机工作效率下降,严重的会造成叶片的折断。

|

图 14 动叶机壳催化剂沉积速率云图 Fig.14 Catalyst deposition rate cloud of the moving blade casing |

|

图 15 动叶叶顶催化剂沉积速率云图 Fig.15 Catalyst deposition rate cloud at the moving blade tip |

(1) 在静叶内,间隙流压能和热能下降的幅度以及烟气速度的提高量都要比主流小一些。动叶内,因主流的速度要比间隙流的大,所以间隙流速度不断增大。主流因为做功,速度不断减小。直到动叶中部,间隙流的速度与主流速度大致相等,之后间隙流受主流的影响速度开始减小。

(2) 叶片压力侧的压力比吸力侧的大,因为压力差的存在,烟机叶顶隙会产生从压力侧到吸入侧的间隙流。静叶间隙流周向速度与主流相反,靠近静叶吸力面和压力面的地方出现漩涡。

(3) 动叶叶尖、压力面后半部分以及靠近叶顶位置是催化剂浓度比较大的区域,叶顶隙处催化剂浓度比叶栅处的大。

(4) 动叶靠近叶顶处沉积速率比较大,压力面叶尖处有少量催化剂沉积,主要集中在压力面的后半部分。动叶吸力面沉积区域主要集中在叶片的前半部分,尤其是叶尖处沉积速率比较大。

(5) 动叶机壳上与动叶入口相对应的位置沉积速率达到最大,之后沉积速率逐渐减小。催化剂在动叶叶片上的沉积主要集中在叶片的前三分之二处。

根据本次模拟的结果,可以得到烟机叶顶间隙的存在会使烟气轮机的工作效率下降,并且叶顶间隙处流场的不稳定性增强,容易造成催化剂颗粒的沉积,所以应该尽量避免叶顶间隙。研究烟机内气固两相的运动特点可以为探索烟机结垢的原因提供依据。本次模拟对催化剂颗粒在烟机叶片及机壳的沉积区域进行了预测,为在线除垢及有计划停机提供参考。

符号说明:

| [1] | ZHAO Zhi-fei(赵志飞), WU Li-ye(武立业), ZHANG Lian-ying(张连营), et al. Modification of flue gas turbine unit in FCC unit(催化裂化装置烟气轮机组的改造)[J]. Petro-Chemical Equipment Technology(石油化工设备技术) , 2013, 34(1): 47-50. |

| [2] | FANG Wen(方文). Development and application of YL type flue gas turbine(YL型烟气轮机的开发和应用)[J]. Petro-Chemical Equipment Technology(石油化工设备技术) , 2000, 21(2): 30-33. |

| [3] | DENG Xiang-yang(邓向阳). Numerical simulation of tip clearance flow in compressor(压气机叶顶间隙流的数值模拟研究) [D]. Beijing(北京) : Institute of Engineering Thermophysics, Chinese Academy of Sciences(中国科学院工程热物理研究所), 2006. http://cdmd.cnki.com.cn/Article/CDMD-80135-2006089358.htm |

| [4] | SHA Zhao-jun(沙昭君). Numerical investigation on the flow in tip clearance of the last three stages of industrial steam turbine with high output power(大功率工业透平末三级叶顶间隙流动数值研究) [D]. Dalian(大连) : Dalian University of Technology(大连理工大学), 2015. http://cdmd.cnki.com.cn/Article/CDMD-10141-1015357667.htm |

| [5] | MO Bao-xi(莫宝玺). Study on tip clearance leakage control of turbine stage(涡轮级动叶叶顶间隙泄漏控制研究) [D]. Dalian(大连) : Dalian University of Technology(大连理工大学), 2016. http://cdmd.cnki.com.cn/Article/CDMD-10141-1016217228.htm |

| [6] | WU Wei(吴伟). Study on fault mechanism and fault mode of large scale flue gas turbine(大型烟气轮机故障机理及故障模式的研究) [D]. Beijing(北京) : Beijing Information Science and Technology(北京信息科技大学), 2008. http://d.wanfangdata.com.cn/Thesis/Y1637875 |

| [7] | YUAN Jian(袁健). Numerical simulation of the impact of catalyst particles on the wall(催化剂颗粒撞击构件壁面的数值模拟研究) [D]. Hangzhou(杭州) : Zhejiang University of Technology(浙江工业大学), 2012. http://cdmd.cnki.com.cn/Article/CDMD-10337-1013146560.htm |

| [8] | SHEN Jian(申健), ZHOU Fu-chang(周复昌), YU Ping(于萍), et al. Studies on fouling of flue gas turbine in FCCU(流化催化裂化装置烟机结垢原因分析)[J]. Petroleum Processing and Petrochemicals(石油炼制与化工) , 2014, 45(2): 13-17. |

| [9] | ZHANG Peng(张鹏). Discussion on the long-term safe operation of the flue gas turbine cycle in FCC unit(催化裂化装置烟气轮机长周期安全运行措施探讨)[J]. Petro-Chemical Equipment Technology(石油化工设备技术) , 2015, 36(1): 22-24. |

| [10] | JIANG Shi-qing(姜世庆). A technical review of the operation of YL-10000E flue gas turbine in Qingdao petrochemical Co(青岛石化YL-10000E烟气轮机运行技术总结)[J]. Sino-Global Energy(中外能源) , 2008, 13(S1): 100-103. |

| [11] | LÜ Da-cheng(吕大成). Study on long period operation of four units for heavy oil catalytic cracking(重油催化裂化四机组长周期运行研究) [D]. Qingdao(青岛) : China University of Petroleum (East China)(中国石油大学(华东)), 2012. |

| [12] | WANG Jian-jun(王建军). Analysis and improvement on shut down failure in 2003 for catalytic cracking unit flue gas turbine-expander(催化裂化装置烟机机组2003年停机故障分析与改进措施)[J]. Petro-Chemical Equipment Technology(石油化工设备技术) , 2004, 25(2): 24-26. |

| [13] | GUO Bao-hong(郭保宏), ZHANG Yu-bao(张玉宝), KANG Yu-hai(康钰海), et al. Strict fine management and careful maintenance-continuous technological innovation, efforts to improve the operation level of flue gas turbine(严细管理精心维护-不断技改、努力提高烟气轮机组运行水平)[J]. Chemical Engineering & Equipment(化学工程与装备) , 2012(6): 146-149. |

| [14] | DING Zhen-hai(丁振海). Catalytic crack scaling smoke gas turbines(催化裂化YL型烟气轮机结垢浅析题)[J]. Journal of Liaoning Institute of Technology (Natural Science Edition)(辽宁工业大学学报:自然科学版) , 2015, 35(1): 54-56. |

| [15] | WU Yu(吴宇), LIU Qiang(刘强), YU Ying(于婴), et al. Causes of catalyst deposits in the flue gas expander of RFCCU and countermeasures(催化裂化装置烟机结垢问题的原因与防范措施)[J]. Petro-Chemical Equipment Technology(石油化工设备技术) , 2011, 42(3): 24-28. |

| [16] | LI Xi-bin(李希斌). Diagnosis and treatment of vibration fluctuation of flue gas turbine(烟气轮机振动波动诊断及处理)[J]. Petro-Chemical Equipment Technology(石油化工设备技术) , 2011, 32(6): 22-24. |

| [17] | XU Ying(徐瑛), LI Qiang(李强), ZHANG Xiao-jun(张晓军). The treatment measures about reducing the scale formation of flue gas turbine(减少烟气轮机结垢的处理措施)[J]. GuangZhou Chemical Industry and Technology(广州化工) , 2012, 40(15): 202-203. DOI:10.3969/j.issn.1001-9677.2012.15.080. |

| [18] | Aldi N, Morinii M, Pinelli M, et al. Performance evaluation of non-uniformly fouled axial compressor stages by means of computational fluid dynamic analyses[J]. Journal of Turbomachinery , 2013, 136(2): 1152-1162. |

| [19] | Asme T, Melino F, Morini M, et al. Compressor fouling modeling:relationship between computational roughness and gas turbine operation time[J]. Journal of Engineering for Gas Turbines & Power , 2011, 134(5): 1011-1019. |

| [20] | Evans J, Stevens L M, Bodily C, et al. Prediction of velocities and heat transfer coefficients in a rotor-stator cavity[C]//ASME Turbo Expo 2004:Power for Land, Sea, and Air. New York:American Society Mechanical Engineers. 2004:399-407. |

| [21] | DU Yu-peng(杜玉朋), ZHAO Hui(赵辉), YANG Chao-he(杨朝合), et al. Catalyst fines behavior among FCC flue gas turbine blade rows-effect of gaseous phase flow field distribution(烟气轮机叶片间隙中FCC催化剂细粉运动规律-气相流场分布的影响)[J]. Chemical Engineering(化学工程) , 2012, 40(7): 57-60. |

| [22] | DU Yu-peng(杜玉朋), ZHAO Hui(赵辉), YANG Chao-he(杨朝合), et al. Catalyst fines behavior among FCC flue gas turbine blade rows-erosion and fouling on blades(烟气轮机叶片间隙中FCC催化剂细粉运动规律-叶片上的磨损与结垢)[J]. Chemical Engineering(化学工程) , 2012, 40(9): 52-55. |

| [23] | TAN Hui-min(谭慧敏), WANG Jian-jun(王建军), JIN You-hai(金有海). Numerical simulation of gas-solid two-phase flows in stage cascade of flue gas turbine used for Fcc unit(催化裂化烟气轮机级叶栅内气固两相运动特性的数值研究)[J]. Turbine Technology(汽轮机技术) , 2012, 54(6): 437-441. |

| [24] | Gier J, Stubert B, Brouillet B, et al. Interaction of shroud leakage flow and main flow in a three-stage LP turbine[J]. Journal of Turbomachinery , 2003, 127(4): 105-116. |

| [25] | LIU Zheng-xian(刘正先), LU Yin(鲁寅), CHEN Li-ying(陈丽英). Analysis of aerodynamic performance affected by blade tip clearance in unshroud centrifugal impellers(叶顶间隙对离心叶轮气动性能的影响规律)[J]. Journal of Engineering Thermophysics(工程热物理学报) , 2014, 35(4): 673-677. |

| [26] | MA Jing-xian(马静先). Numerical analysis of the influence of tip clearance on the flow field and performance of axial flow pump(轴流泵叶顶间隙对内部流场及性能影响的数值分析) [D]. Lanzhou(兰州) : Lanzhou University of Technology(兰州理工大学), 2007. http://d.wanfangdata.com.cn/Thesis/Y1093705 |

| [27] | Ministry of Industry and Information Technology of the People's Republic of China(中华人民共和国工业和信息化部). Specifications for gas expander(烟气轮机技术条件) : HG/T 3650-2012[S]. Beijing(北京) : Chemical Industry Press(化学工业出版社), 2013. |

| [28] | EL-Batsh H, Haselbacherr H. Numerical investigation of the effect of ash particle deposition on the flow field through turbine cascades[C]//ASME Turbo Expo 2002:Power for Land, Sea, and Air. New York:American Society of Mechanical Engineers, 2002:1035-1043. |

| [29] | Brach R M, Dunn P F. A mathematical model of the impact and adhesion of microsphers[J]. Aerosol Science and Technology , 1992, 16(1): 51-64. DOI:10.1080/02786829208959537. |

| [30] | Ai W, Fletcher T H. Computational analysis of conjugate heat transfer and particulate deposition on a high pressure turbine vane[J]. Journal of Turbomachinery , 2009, 134(134): 74-89. |

| [31] | Tabakoff W, Kotwal R, Hamed A. Erosion study of different materials affected by coal ash particles[J]. Wear , 1979, 52(1): 161-173. DOI:10.1016/0043-1648(79)90206-0. |