2. 常州大学 材料科学与工程学院, 江苏省环境友好高分子材料重点实验室, 江苏 常州 213164;

3. 中国石油化工股份有限公司 上海石油化工研究院, 上海 201208

2. Jiangsu Key Laboratory of Environmentally Friendly Polymeric Materials, School of Materials Science and Engineering, Changzhou University, Changzhou 213164, China;

3. SINOPEC Shanghai Research Institute of Petrochemical Technology, Shanghai 201208, China

二甲基甲酰胺(DMF)、二甲基乙酰胺(DMAc)等非质子极性溶剂广泛地应用在农药、医药、有机合成、合成革等领域[1]。由于这类溶剂对人体健康和环境均有不利影响,对使用后的酰胺类溶剂进行分离回收与处理成为工业领域一个重要的问题。渗透汽化(PV)技术作为一种新型的膜分离技术,在有机溶剂回收方面得到应用。选择耐酰胺溶剂的膜材料是分离回收工艺的关键,因此需要寻找具有良好耐溶剂性能的膜材料。

聚酰亚胺(PI)是20世纪60年代发展起来的主链中具有酰亚胺环结构的高分子材料,具有良好的耐热性、机械性能、耐溶剂性[2, 3]。Hendrix等[4]使用间苯二胺作交联剂,制备耐溶剂聚酰亚胺纳滤膜,在DMF中浸泡两周后依然具有良好稳定性;Toh等[5]在Lenzing P84(BTDA-TDI/MDI)上交联脂肪二胺,制备的纳滤膜在许多非质子极性溶剂如甲苯、二氯甲烷、二甲基甲酰胺、四氢呋喃、N-甲基吡咯烷酮中保持良好稳定性,在DMF及THF中连续运行120 h依然保持稳定的通量和较好的分离效果;Mangindaan等[6]采用蒸汽相交联改性的P84共聚酰亚胺平板膜用于丙酮的渗透汽化脱水,50℃下分离85%(wt)的丙酮水溶液,渗透通量达到1800 g·m-2·h-1,分离因子达53。上述例子说明,聚酰亚胺膜能适用于有机体系的分离,在制备耐溶剂膜方面有着较好的前景。

本文选择相对廉价且制备较简便的均苯四甲酸二酐(PMDA)与二氨基二苯醚(ODA)单体制备二元聚酰亚胺膜,通过调整PDMA与ODA单体摩尔配比,制备了5种比例聚酰胺酸(PAA)及对应聚酰亚胺膜,通过考察聚酰胺酸成膜效果及对应聚酰亚胺膜的耐溶剂性能,筛选出最优制膜配方并制备出聚酰亚胺/陶瓷复合膜,采用DMF/H2O及DMAc/H2O混合溶液对膜的渗透汽化分离性能进行表征。

2 实验部分 2.1 试剂及材料均苯四甲酸二酐(PMDA,97%),国药集团化学试剂有限公司;4, 4’-二氨基二苯醚(ODA,98%),阿拉丁化学试剂有限公司;N, N-二甲基乙酰胺(DMAc,98%),上海凌峰化学试剂有限公司;N, N-二甲基甲酰胺(DMF,99.5%),江苏强盛功能化学股份有限公司;Al2O3陶瓷片式支撑体(孔径200 nm),南京工业大学膜科学技术研究所提供。

2.2 PMDA-ODA型聚酰亚胺(PI)膜制备 2.2.1 PAA的合成采用低温缩聚法合成PAA溶液。先将一定摩尔比(以PMDA:ODA=1:1为例)的ODA加入到烧瓶中,然后加入一定量的DMAc,机械搅拌20 min,最后缓慢加入PMDA,在冰浴、氮气氛围下搅拌反应3 h得到PAA溶液。反应结束经脱泡后冷冻储藏,备用。

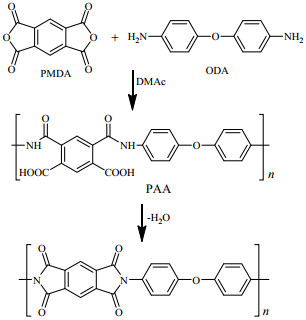

2.2.2 PAA及PI无支撑膜的制备在光洁玻璃板上涂上PAA溶液,之后置于60℃的真空干燥箱中干燥48 h,得到PAA膜;将涂覆PAA的玻璃板置于干燥箱中程序升温进行热亚胺化反应(150℃,0.5 h;200℃,1 h;250℃,1 h;300℃,1 h),反应结束后浸入去离子水中揭下得到PMDA-ODA型PI膜。PI合成路线如图 1所示。

|

图 1 PMDA-ODA型PI合成路线 Fig.1 Synthesis route of PMDA-ODA polyimide |

采用旋涂法涂复合膜,即将PAA铸膜液滴到陶瓷片表面,设定转速为4000 r·min-1,时间20 s,经高速旋转将PAA溶液铺展开形成薄膜,最后将膜放入烘箱中进行热处理(同上),制备得到PI/陶瓷复合膜。自然冷却至室温后,取出膜片,留待表征及渗透汽化性能测试。

2.3 PAA及PI无支撑膜表征PAA及PI膜的分子结构采用美国Nicolet公司的PROT G 460型傅立叶红外光谱仪(FT-IR)表征,测定波数范围为4000~500 cm-1;PAA分子量采用安捷伦PL-GPC200型凝胶渗透色谱仪测量,DMF中加入磷酸作为流动相,浓度为0.02 mol·L-1;PI无支撑膜的亲疏水性采用上海中晨数字技术设备有限公司生产的JC2000D1型接触角测量仪(CA)测定,以水为溶剂,室温下测量膜的接触角;PI无支撑膜的溶胀度按照以下方法进行测试[7]:称量经纯非质子极性溶剂浸泡48 h前后膜的质量,膜的溶胀度(DS)由式(1)计算得到:

| $ DS = \frac{{{M_{\rm{S}}} - {M_{\rm{D}}}}}{{{M_{\rm{D}}}}} \times 100\% $ | (1) |

式中:MS和MD分别为膜的湿重和干重;PI无支撑膜经酰胺溶剂浸泡前后的拉伸强度采用AGS-X型岛津拉力试验机测试,拉伸速率为2 mm·min-1,膜样品裁成哑铃状,每种样品进行3次试验计算平均值。

2.4 PMDA-ODA型PI/陶瓷复合膜形貌及渗透汽化性能测试PMDA-ODA/Al2O3型复合膜的表面和断面的微观形貌采用德国Zeiss公司的SUPRA55型场发射扫描电镜(SEM)观察,电压30 kV。

渗透汽化性能采用实验室自制的装置测试,装置详见文献[8],实验过程中采用二级冷阱对渗透组分进行冷凝,第一级由于液氮温度足够低,渗透组分基本已经冷凝成液体,而第二级中几乎没有冷凝液体,因此可保证渗透组分收集完全。采用气相色谱仪(GC-1690,GDX-103型填充柱,柱温180℃,进样口200℃,检测器200℃)分析渗透侧与原料侧的组成,计算出原料侧DMF(DMAc)回收量。复合膜的渗透汽化分离性能通过渗透通量(J)和分离因子(α)两个参数进行评价:

| $ J = \frac{Q}{{A \times t}} $ | (2) |

| $ {\alpha _{{\rm{i/j}}}} = \frac{{{Y_{\rm{i}}}/{Y_{\rm{j}}}}}{{{X_{\rm{i}}}/{X_{\rm{j}}}}} $ | (3) |

式中:Q为透过膜的渗透液质量(g),A为有效膜面积(m2),t为操作时间(h),X、Y分别为原料侧和渗透侧组分的质量分数,i、j分别为水和DMF(DMAc)。

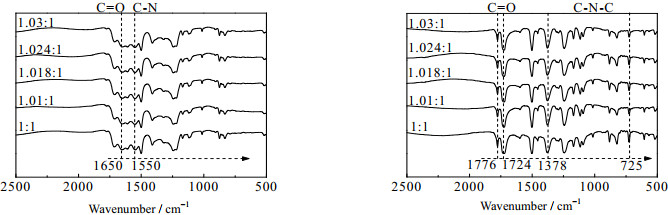

3 实验结果与讨论 3.1 单体摩尔比对PI无支撑膜结构和性能的影响 3.1.1 红外光谱分析图 2为不同摩尔配比条件下的PAA膜及PI膜的红外光谱图,左图中1650 cm-1处为酰胺基中的羰基伸缩振动;1550 cm-1处为N-H弯曲振动与C-N伸缩振动;1720 cm-1处为芳香酸羧基中的C=O伸缩振动,由此可以看出经低温缩聚基本聚合成了PAA[9]。右图PI红外谱图可知在1776 cm-1处为C=O基团的不对称伸缩振动峰,在1724 cm-1处为C=O基团的对称伸缩振动峰;1378 cm-1处的吸收峰对应于酰亚胺基团中的C-N伸缩振动;在725 cm-1处为酰亚胺环C-N-C的伸缩振动峰,这表明经过热亚胺化处理后已经成功制备了PMDA-ODA型PI膜[10]。

|

图 2 PAA(左)及PI(右)无支撑膜红外谱图 Fig.2 FT-IR of PAA (left) and PI (right) unsupported membranes |

采用凝胶渗透色谱对不同配比制备的PAA溶液进行分子量的测量,结果如表 1。可以看出,随着PMDA含量的升高,PAA数均及重均分子量均增大,分布指数D相近。由于溶液中少量水的存在,PMDA单体水解成羧酸而失去活性[11],当PMDA含量较低时,由于PMDA部分水解因而实际与ODA反应的量达不到等摩尔量,因此制备的PAA分子量较低;而增加PMDA的投料量将会有更多的PMDA与ODA单体反应,从而聚合物分子量升高。

|

|

表 1 不同单体摩尔比下PAA分子量及分布 Table 1 PAA molecular weight and distribution with different PMDA/ODA ratios |

表 2为不同单体配比条件下制备的PI膜的水接触角测试结果。由表 2可知,五种不同单体摩尔比制备的PI膜的接触角均小于90°,表明制备的PI膜均属于亲水膜,具有一定的亲水性,用于酰胺溶剂水溶液分离时有利于水分子的渗透扩散。

|

|

表 2 不同单体摩尔比下PI无支撑膜水接触角 Table 2 Contact angles of PI unsupported membranes with different PMDA/ODA ratios |

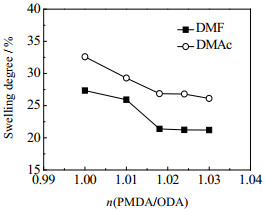

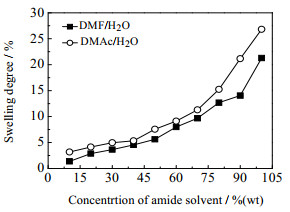

图 3为五种摩尔配比下制备出的PI膜在DMF与DMAc(分析纯)溶剂中的溶胀度测试。随着PMDA比例的升高,PI膜溶胀度减小,这主要是由于PMDA单体比例的增加,制备的PAA分子量增大,分子链间距变小,聚合物内部自由体积变小,溶剂分子进入高分子链的阻力加大[12],导致溶胀度变小,达到1.018之后,PI膜溶胀度相差不大,且溶胀度均在30%以下,因此选择该比例制备复合膜并用于DMF/H2O及DMAc/H2O体系的渗透汽化分离。

|

图 3 不同摩尔比PI无支撑膜在酰胺溶剂中的溶胀度 Fig.3 Swelling degrees of PI unsupported membranes with different PMDA/ODA ratios |

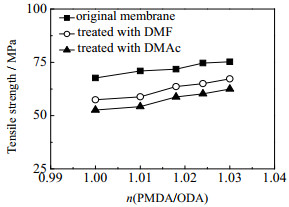

通过对PI膜经DMF、DMAc浸泡前后的拉伸强度的测试进一步考察PI膜的耐溶剂性能,结果如图 4。由图 4可知PI膜拉伸强度随n (PMDA/ODA)升高而增大,这主要是由于随着PMDA摩尔含量的升高,PAA的分子量升高,分子链之间的缠结增强[11],作用力增强,导致拉伸强度上升。而经过DMF、DMAc浸泡过后,摩尔比高于1.018时,PI膜的拉伸强度分别下降约11%和18%,表明PI膜具有一定的耐溶剂性能;经DMAc浸泡的PI膜拉伸强度相比DMF浸泡的PI膜下降的幅度较大,主要是由于PMDA-ODA型PI膜与DMAc的相互作用更强,浸泡溶胀后聚合物膜分子链更加伸展,导致拉伸强度下降较多。

|

图 4 不同摩尔比PI无支撑膜力学性能 Fig.4 Tensile strength of PI unsupported membranes with different PMDA/ODA ratios |

通过对调整单体摩尔配比制备的PI膜一系列表征,选择PMDA与ODA摩尔比为1.018制备PI/陶瓷复合膜并用于渗透汽化分离性能测试。

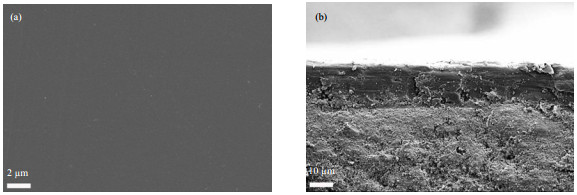

3.2 PMDA-ODA/Al2O3型复合膜形貌及渗透汽化性能 3.2.1 PMDA-ODA/Al2O3型复合膜形貌制备的PMDA-ODA/Al2O3型复合膜表面及断面形貌如图 5所示。从表面SEM图(图 5(a))可以看出,制备的PMDA-ODA/Al2O3型复合膜比较平整、连续,表面无明显缺陷;从断面图(图 5(b))观察PMDA-ODA/Al2O3型复合膜与支撑体层次分明,界面相容性较好,这是由于PI的亲水性较好,能够与Al2O3陶瓷片表面紧密附着。

|

图 5 复合膜表面及断面SEM图 Fig.5 SEM micrographs of the composite membrane (a: surface; b: cross section) |

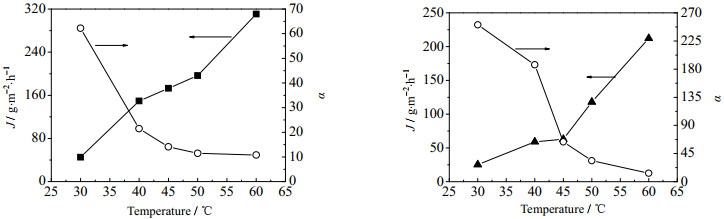

在进料(DMF或DMAc)浓度90%(wt),膜后压力500 Pa条件下,考察进料温度对PMDA-ODA/Al2O3型复合膜渗透汽化性能的影响,结果如图 6所示。30~60℃时,复合膜对DMF/H2O系的渗透通量J从45.2升高到310.6 g·m-2·h-1,分离因子α从62.2减小到10.8;而对DMAc/H2O体系,渗透通量从25.2增加到212.3 g·m-2·h-1,分离因子从250.9降低到13.5。随着温度的升高,首先进料侧饱和蒸汽压升高导致膜两侧压差增大,进料组分扩散透过膜的推动力增大;同时温度的升高加速了高分子膜中聚合物链的热运动且增大了自由体积,导致溶剂与膜之间的相互作用减弱,渗透通量升高[13]。分离因子下降是因为温度变化对酰胺溶剂分子影响更加明显,温度的升高使得酰胺溶剂渗透增加量大于水的渗透增加量,导致水与酰胺溶剂的分离因子下降,这可通过计算酰胺溶剂与水分子的活化能来判定。表 3为通过Arrhenius方程计算得到两种体系的活化能值,DMF、DMAc的活化能均大于H2O的,表明温度对溶剂的影响更为显著,随着温度的升高,DMF、DMAc的渗透通量相比H2O增加的更加迅速[14],从而导致水与DMF/DMAC的分离因子的降低。而在相同操作条件下,DMAc/H2O体系的分离效果优于DMF/H2O体系,主要是由于DMAc分子动力学直径大于DMF分子和H2O分子的动力学直径[15, 20],DMAc透过膜需要的能量更大。

|

图 6 进料温度对PMDA-ODA/Al2O3膜渗透汽化性能影响 Fig.6 Effects of operation temperature on PV performance of the composite membrane (left: DMF/H2O; right: DMAc/H2O) |

|

|

表 3 不同体系活化能值 Table 3 Apparent activation energies of different flux systems |

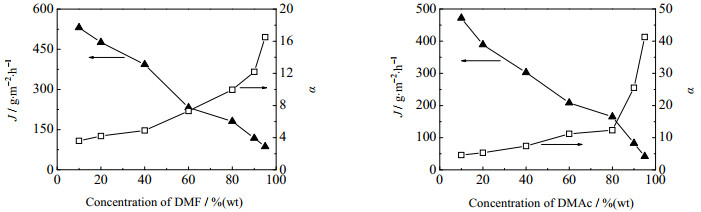

在进料温度45℃、膜后压力500 Pa条件下,考察进料浓度对PMDA-ODA/Al2O3型复合膜渗透汽化性能的影响,结果如图 7所示。随着原料液中DMF或DMAc浓度的增加,PMDA-ODA型复合膜的渗透通量减小,而分离因子增加。当DMF浓度从10%(wt)增加到95%(wt),渗透通量从530.8减小到86.5 g·m-2·h-1,分离因子从3.6增加到16.5;而当DMAc浓度从10%(wt)增加到95%(wt),渗透通量从471.8减小到41.9 g·m-2·h-1,分离因子从4.6增加到41.3。这主要是因为随着进料液中酰胺溶剂浓度的上升,水含量减少,而PMDA-ODA型PI膜属于亲水膜,导致复合膜渗透通量降低;随着酰胺溶剂浓度的增加,膜溶胀度增大(如图 8),而通过基团贡献法计算得到PI溶解度参数值与酰胺溶剂更接近(表 4),因而聚合物膜与溶剂分子之间相互作用力更强,水分子受溶胀情况的影响较小,酰胺溶剂较难透过膜,而水更易透过膜,导致分离因子增大。在相同条件下,DMAc/H2O体系的分离效果优于DMF/H2O体系,主要是因为DMAc分子与膜之间相互作用更强,DMAc分子更难透过膜。

|

图 7 原料液浓度对PMDA-ODA/Al2O3复合膜渗透汽化性能的影响 Fig.7 Effects of feed concentration on PV performance of the composite membrane |

|

图 8 不同酰胺溶剂浓度下PI无支撑膜溶胀度 Fig.8 Effects of amide solvent concentration on the swelling degree of PI unsupported membrane |

|

|

表 4 溶解度参数 Table 4 Solubility parameters |

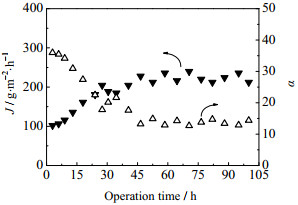

为考察复合膜的渗透汽化性能稳定性,在进料温度50℃、膜后压力500 Pa、进料浓度(DMAc)90%(wt)条件下,连续进行渗透汽化过程100 h,结果如图 9所示。可以看出,前40 h,随运行时间增加,膜渗透通量从102缓慢升高到204 g·m-2·h-1,分离因子从35降低到18,而在运行40 h之后,渗透分离性能基本维持平稳状态,主要是由于初始阶段膜存在一定的溶胀,运行40 h后达到溶胀平衡,分离性能处于平稳状态,渗透通量维持在210 g·m-2·h-1附近,分离因子维持在15左右,表明复合膜具有较好的稳定性与完整性,溶胀后PI分离层并未与基膜分离。

|

图 9 复合膜渗透汽化性能随时间变化图 Fig.9 Pervaporation performance of the composite membrane as a function of time in DMAc/H2O |

表 5列出了一些膜用于渗透汽化分离DMF/H2O或DMAC/H2O体系的文献。与文献报道的膜相比,本文制备的PMDA-ODA/Al2O3型复合膜对于分离DMF/H2O及DMAc/H2O渗透通量相对较高,同时也具有较好的分离效果,可用于渗透汽化分离DMF/H2O及DMAc/H2O体系。参照文献[21]中的渗透汽化-精馏耦合工艺,采用本文的渗透汽化膜分离回收酰胺溶剂废液具有一定的优势,具备一定的市场潜力。

|

|

表 5 用于分离DMF(DMAc)/H2O体系的渗透汽化膜 Table 5 Pervaporation performance of membranes for DMF(DMAc)/H2O separation |

通过两步法制备了PMDA-ODA型PI无支撑膜,考察了PI膜的耐溶剂性能;然后制备PMDA- ODA/Al2O3型复合膜,并用于DMF/H2O和DMAc/H2O体系的渗透汽化分离中,得出以下结论:

(1) PI膜溶胀度测试结果表明,当n(PMDA/ODA)达到1.018后溶胀度较小,适合用于复合膜的制备;拉伸强度测试结果表明,经DMF、DMAc浸泡后,拉伸强度下降较小,表明PMDA-ODA型PI膜具有一定的耐溶剂性能。

(2) 考察了进料浓度、进料温度对PMDA-ODA/Al2O3型复合膜渗透汽化分离性能的影响。在DMF/H2O和DMAc/H2O体系中,PMDA-ODA/Al2O3型复合膜对DMAc/H2O体系的分离效果优于DMF/H2O体系。在进料浓度(DMF或DMAc)为90%(wt)、进料温度为40℃时,具有较好的分离效果,DMF/H2O和DMAc/H2O体系的渗透通量分别为149.4和59.0 g·m-2·h-1,分离因子分别为21.5和187.1。

(3) 通过对复合膜渗透汽化稳定性实验的测试结果分析可知,复合膜在连续运行40 h后,对DMAc/H2O体系渗透通量稳定在210 g·m-2·h-1左右,分离因子保持在15左右,表明复合膜具有较好的稳定性。

符号说明:

|

|

| [1] | SHAO Hui(韶晖), ZHOU Yi(周轶), ZHONG Jing(钟璟), et al. Preparation of Me-silicalite-1 zeolite membrane for pervaporation separation of DMF/H2O mixtures(用于分离DMF/H2O体系的Me-silicalite-1渗透汽化分子筛膜的制备)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2014, 28(5): 965-970. |

| [2] | Vanherck K, Koeckelberghs G, Vankelecom I F J. Crosslinking polyimides for membrane applications:a review[J]. Progress in Polymer Science , 2013, 38(6): 874-896. DOI:10.1016/j.progpolymsci.2012.11.001. |

| [3] | Vandezande P, Gevers L E, Vankelecom I F. Solvent resistant nanofiltration:separating on a molecular level[J]. Chemical Society Reviews , 2008, 37(2): 365-405. DOI:10.1039/B610848M. |

| [4] | Hendrix K, Vanherck K, Vankelecom I F J. Optimization of solvent resistant nanofiltration membranes prepared by the in-situ diamine crosslinking method[J]. Journal of Membrane Science , 2012, 421-422: 15-24. DOI:10.1016/j.memsci.2012.06.022. |

| [5] | Toh Y H S, Lim F W, Livingston A G. Polymeric membranes for nanofiltration in polar aprotic solvents[J]. Journal of Membrane Science , 2007, 301(1): 3-10. |

| [6] | Mangindaan D W, Gui M S, Chung T S. Pervaporation dehydration of acetone using P84 co-polyimide flat sheet membranes modified by vapor phase crosslinking[J]. Journal of Membrane Science , 2014, 458: 76-85. DOI:10.1016/j.memsci.2014.01.030. |

| [7] | Xu Y M, Le N L, Zuo J, et al. Aromatic polyimide and crosslinked thermally rearranged poly(benzoxazole-co-imide) membranes for isopropanol dehydration via pervaporation[J]. Journal of Membrane Science , 2016, 499: 317-325. DOI:10.1016/j.memsci.2015.10.059. |

| [8] | Qi R, Wang Y, Li J, et al. Pervaporation separation of alkane/thiophene mixtures with PDMS membrane[J]. Journal of Membrane Science , 2006, 280(1): 545-552. |

| [9] | Zhang H, Lin C E, Zhou M Y, et al. High thermal resistance polyimide separators prepared via soluble precusor and non-solvent induced phase separation process for lithium ion batteries[J]. Electrochimica Acta , 2016, 187: 125-133. DOI:10.1016/j.electacta.2015.11.028. |

| [10] | Ba C, Economy J. Preparation of PMDA/ODA polyimide membrane for use as substrate in a thermally stable composite reverse osmosis membrane[J]. Journal of Membrane Science , 2010, 363(1): 140-148. |

| [11] | Wang J, Song K, Cao B, et al. The influence of polyamic acid molecular weight on the membrane structure and performance of polyimide solvent-resistant nanofiltration[J]. Journal of Chemical Technology & Biotechnology , 2016, 91(3): 777-785. |

| [12] | YAO Zheng-ping(姚正平). Preparation and characterization of solvent-resistant polyimide/ceramic composite membrane(耐溶剂聚酰亚胺/陶瓷复合膜的制备及性能表征)[J]. Chemical industry and engineering progress(化工进展) , 2015, 34(11): 3990-3994. |

| [13] | Xu S, Wang Y. Novel thermally cross-linked polyimide membranes for ethanol dehydration via pervaporation[J]. Journal of Membrane Science , 2015, 496: 142-155. DOI:10.1016/j.memsci.2015.08.055. |

| [14] | Xu Y X, Chen C X, Zhang P X, et al. Pervaporation properties of polyimide membranes for separation of ethanol + water mixtures[J]. Journal of Chemical & Engineering Data , 2006, 51(5): 1841-1845. |

| [15] | Johan E, Abadal C R, Sekulić J, et al. Transport mechanisms of water and organic solvents through microporous silica in the pervaporation of binary liquids[J]. Microporous and Mesoporous Materials , 2003, 65(2): 197-208. |

| [16] | Brandrup J, Immergut E H, Grulke E A. Polymer handbook[M].New York: John Wiley & Sons, Inc, 1999. |

| [17] | Aminabhavi T M, Naik H G. Pervaporation separation of water/dimethylformamide mixtures using poly(vinylalcohol)-g-polyacryl amide copolymeric membranes[J]. Journal of Applied Polymer Science , 2010, 83(2): 273-282. |

| [18] | Kurkuri M D, Aminabhavi T M. Polyacrylonitrile-g-poly(vinyl alcohol) membranes for the pervaporation separation of dimethyl-formamide and water mixtures[J]. Journal of Applied Polymer Science , 2010, 91(6): 4091-4097. |

| [19] | Solak E K, Asman G, Çamurlu P, et al. Sorption, diffusion, and pervaporation characteristics of dimethylformamide/water mixtures using sodium alginate/polyvinyl pyrrolidone blend membranes[J]. Vacuum , 2008, 82(6): 579-587. DOI:10.1016/j.vacuum.2007.08.012. |

| [20] | Tang J, Sirkar K K. Perfluoropolymer membrane behaves like a zeolite membrane in dehydration of aprotic solvents[J]. Journal of Membrane Science , 2012, 421-422: 211-216. DOI:10.1016/j.memsci.2012.07.015. |

| [21] | HAN Guang-lu (韩光鲁). Pervaporation membranes selection and preparation, and hybrid process development for recovery of N,N-dimethylformamide from synthetic leather waste water (回收合成革行业废水中二甲基甲酰胺的渗透汽化膜的筛选、制备和耦合工艺开发) [D]. Changzhou (常州): Changzhou University (常州大学), 2011. |