随着微加工技术的发展以及微机电系统的广泛应用,各种微电子器件向紧凑型、轻量型发展;而限制其性能的关键即为散热问题,因此具有高效换热性能的相变换热在微通道内的流动及换热性能的研究越来越受到更多科研工作者的青睐[1-3]。微通道的当量尺寸[4]、截面形状(三角形、矩形、梯形)[5-6]以及平行通道[7-8]、分支通道[9-11]成为研究者几个重要的研究角度。其中分支微通道(T型微通道)不仅由于在实际微通道设计中无法避免;同时分支结构在相变流动换热中可引起更为复杂的两相流动形态,对其规律的研究对于学科发展具有重要意义;与此同时,其结构可作为人为调控微通道两相流动从而强化其换热性能的主动调控新思路[12]。

T型通道分为2种形式:顺流型通道[1]和冲击型通道[2-4]。顺流型结构中一个出流流道与入口流动方向一致,另一个出流流道沿垂直于侧壁方向进行分流;冲击T型通道结构为2个出口流道沿相悖方向流动,且方向均与入流方向垂直;结构的差异造成2种形式T型通道分流的作用机理及分流规律不同。从上世纪七、八十年代开始,研究者等[13-30]从通道直径尺度、流动方向和主流流型等方面考察了不同T型分液结构对两相流的不均衡分流规律;结果证明气、液流速、入口流型以及通道尺寸是影响不均衡分流的重要因素;小尺度下顺流型T型通道分流两相流主要依靠垂直于流动方向上的二次流,冲击T型通道分流两相流主要依靠入流流体对壁面的惯性冲击;随着通道尺寸从小尺度变为微尺度,T型微通道分流主要动力从重力及惯性力为主导转变为惯性力和表面力为主导作用,两相流流型的界面特征以及惯性力对相界面的作用直接影响两相流在T型微通道内的分流规律[31-36]。ROYDHOUS等[37]和CHEN等[12-38]利用数值模拟方法对微尺度顺流型通道内界面伸缩动力学过程及压差进行研究和理论分析,证明利用T型微通道不仅可实现两相流分流,加大分支通道与主通道的尺寸差可显著提高表面力的作用效果,甚至真正实现两相分离。GUNTHER等[39-40]、ASSMANN等[41]、KRAUS等[42]以及LADOSZ等[10]分别对跨尺度T型微通道结构在微反应器、微分离器中的相分离效果进行研究;CHEN等[12]又针对强化换热领域提出可利用跨尺度T型微通道结构人为调控相变换热过程中的两相分布,从而提高相变换热器的换热性能;无论何领域的应用,对于跨尺度效应引起的相分离流动规律是跨尺度T型微通道应用的基础。然而,目前对于跨尺度T型微通道内两相流流动研究主要针对于顺流型T型微通道,对于跨尺度顺流型和冲击型的相分离对比研究以及分离过程中两相间歇流动中的准确压力波动研究尚未见报道。

本文搭建跨尺度T型微通道,设计顺流型及冲击型的2种微通道结构;为增大微通道分液量以及压力波动的绝对值、减小测量误差,同时呈现多微通道之间的相互作用,在单管实验的基础上设计了多管并行的T型结构;并通过压力控制实现气液两相的真正分离;利用高速摄像及快速压力采集监测并对比2种流动方式下的压力波动及分液规律,为相分离结构的设计及应用提供第一手数据。

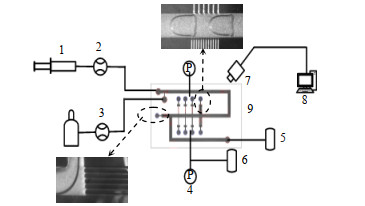

2 实验系统及误差本实验系统核心装置为微流体控制芯片,为达到可视化效果,该芯片制作时采用玻璃-硅基双层结构。微通道为矩形截面,通道深度为200 μm,主通道宽度为2 mm,顺流型和冲击型分流通道均由6个宽度为100 μm、间距为100 μm、长度为5 mm的T型分支微通道组成;整套实验系统组成如图 1所示。本实验两相工质分别为去离子水和氮气;为获得稳定的两相流流型,其中去离子水由步进微量注射泵匀速输入提高液相流速的精度,氮气由高压氮气瓶经减压阀以及气体旋拧阀控制匀速送入实验台,并利用微量转子流量计5次测量取平均值获得。实验采用泰克DAQ64510快速采集系统以及Agilent采集器分别收集电压信号并输送至电脑,通过电脑数据处理软件转换成压力数据。利用高速摄像机(分辨率2 320×1 720,曝光时间>1 ms)精准捕捉微通道内气液两相流瞬时动态过程。

|

图 1 实验台示意图 Fig.1 Schematic diagram of the experimental platform 1. liquid injection pump 2. liquid flow meter 3. gas flow meter 4. pressure sensor 5. residual liquid collector 6. separation fluid collector 7. high speed camera 8. computer acquisition system 9. silicon sample |

实验系统中微通道尺寸加工精度为100 nm;气体和液体流量计量程分别为6~60和2.5~25 mL·min-1,准确度等级为2.5级;压力传感器测量精度为0.1%,响应时间 < 1 ms;高速图像采集频率为800~1 500 Hz;分液量利用1×10-4精密天平称重测定,并利用两出口液体量之和与入口总液体量进行校核,其误差小于2%。计算压差的分液口压力以及主通道压力数据均为两相流平均压力稳定后,选取一段时间内的压力数据计算平均值获得,同时每个工况进行5次重复实验,压力及分液比数据为5次实验平均值,保证数据的可靠性。开展实验前利用微通道内流型分区实验对试验台进行系统验证,并获得弹状流流型对应的气液流速范围;实验过程微通道分液量10%,认为对分液口上游主通道流型及气弹/液塞长度比影响较小,通过气液速在平均值附近微调可实现气液长度比稳定。

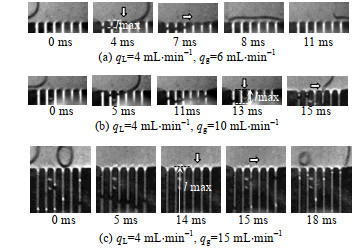

3 实验结果与讨论 3.1 T型分支通道内两相界面运动对于顺流型及冲击型2种T型通道,由于分液支管与主通道流动方向的夹角不同,在跨尺度分支管内受表面张力作用的界面运动获得不同的惯性力分力,界面伸缩规律不同。如图 2所示为弹状流流经顺流型通道时的界面运动规律。当具有较厚液膜的气弹头部达到分支通道位置并未发生界面变形;具有薄液膜的气弹主体区到达分支通道位置时,在气液界面压差及分支通道压差的共同作用下,界面向T型分支通道内发生延展形成“子气弹”[35]。伴随两相流气速由4增大到15 mL·min-1,主通道内主体气弹长度增大;同时气弹与壁面的液膜厚度减小使得主通道与分支通道之间压差增大,分支通道内“子气弹”最大伸缩长度lmax从0.4增大到3.9 mm;子气弹伸缩过程使整个气弹通过T型微通道的时间从11增大到18 ms,增长了64%。同时,多管内“子气弹”的相继延伸,使得相邻分支通道内的气液界面具有拖拽作用;边缘分支通道内“子气弹”受单侧拉力及通道间隔壁面的剪切力,其不对称性使得通道内子气弹在相反一侧更易受主体流动的影响发生“回缩”;导致最长子气弹往往发生在相邻的第2个通道。若气弹为来流,即分支通道位置未达到气弹长度中心位置前,下游第2通道内为最长“子气弹”;当气弹为离流,即分支通道位置到达气弹长度的后半部分时,上游第2个通道内为最长“子气弹”。

|

图 2 气弹在顺流T型微通道交叉口处的界面运动 Fig.2 Interface movement of gas slugs at ports of downflow T-type microchannel |

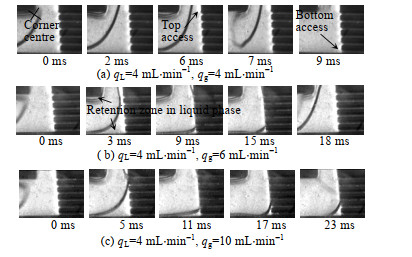

冲击型通道结构主通道流动方向发生90°偏转,在气液两相密度差及惯性力作用下流动在转弯通道处出现二次流;使得气相在主通道内侧流动,密度较大的液相在主通道外侧流动。如图 3所示为弹状流流经冲击型通道时的界面运动规律。当两相流气液流速分别为qg=4 mL·min-1,qL =4 mL·min-1,qL =4 mL·min-1 时,短小气弹紧贴转弯通道内壁流动,通道外侧主要被液体占据。qg增大至6 mL·min-1,气弹内外压差增大,气弹外侧界面向分支通道靠近,并按距转角中心距离由小到大的顺序从最顶部通道到底部通道依次延伸进入分支通道。继续增大qg至10 mL·min-1,气弹长度增大使得气弹通过转弯通道的时间增长;但由于二次流流场中液相分布于转弯通道外侧,使得气液界面在分支微通道内的延伸长度受气速的影响不显著。与顺流T型微通道相比,方形冲击型微通道内流体流动方向的改变引起二次流,使流场呈现2个“液相滞留区”;一为分布于二次流场内侧的气相在转角下游处紧贴内侧壁面,使得上游近拐角处出现液相滞留区;另一滞留区则出现在流场外侧靠近底部分支通道的转角处,此处液相滞留区的存在大大提高了冲击T型微通道的分液能力。

|

图 3 气弹流经冲击T型微通道时界面运动及液相滞留区 Fig.3 Interface movement of gas slugs at impact T-type microchannel ports |

研究表明通过控制T型微通道两相流流动入口速度、分支通道尺度以及分支通道与主通道压差可实现真正的液相分离[35];而在实际流动工况固定的情况下,需要控制或改变分支微通道出口与主通道之间的压力差Δp调整液相的分离比。定义T型多并行分支微通道对弹状流液相的分离比(即分液比)SR为

| $SR{\rm{ = }}\frac{{{V_{{\rm{s, L}}}}}}{{{V_{{\rm{inlet, L}}}}}}$ | (1) |

式中:Vs, L为T型并行分支微通道分离出的总液相体积,mL;Vinlet, L为进入主通道的总液体体积,mL。

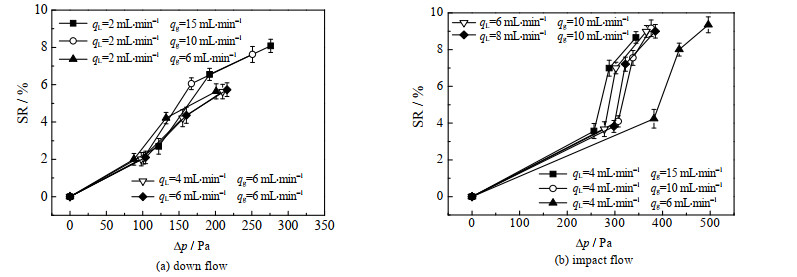

实验中在qL=2~10 mL·min-1、qg=5~20 mL·min-1工况范围内实现弹状流流型,并研究不同压力差下T型多并行分支微通道的流动及分液规律。如图 4所示为顺流及冲击流T型微通道对弹状流液相的分离比。从图中可知,随分支微通道与主通道压差Δp的增大使得气液界面延伸进入微通内的长度l增大,在每个流经气弹衍生出子气弹的延伸-回缩过程中子气弹“往复活塞”排液量即分液比SR增大。

|

图 4 分液比与T型分支通道压差的关系图 Fig.4 Relationship between liquid separation ratio and pressure difference at T-type microchannel ports |

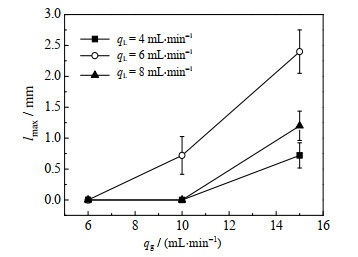

对于顺流T型微通道子气弹在垂直于流动方向的分支通道内伸缩过程,液相流速的增大显著增大了分支通道口子气弹“脖颈”处所受沿主通道内流动方向上的剪切力,促进了子气弹的回缩过程,降低分液比;而增大气相流速,增大气液界面处压差促进“子气弹”向分支通道内延伸的同时也增大了子气弹“颈”处的剪切力,因此对于顺流T型微通道气速对分液比的影响较小,如图 4(a)所示。结合如图 5所示子气弹在分支通道内的最大伸缩长度lmax可知,对于冲击型通道,气速的增大直接导致进入分支通道内子气弹增长,分液比增大;而由于通道结构内流场二次流的存在,惯性力大的液相对分液比的影响要复杂的多。在较低流速范围内液体流速加快增大了气弹沿原主通道方向上的惯性力,使气弹在微通道内延伸长度增大;而当液速继续增大,由于惯性力的增大主流流体的二次流显著增强,气、液流体均向拐角中心壁面靠拢,此时液速的增大反而减小了气液界面在微通道内的延伸长度(图 5)以及分液比(图 4(b))。对比图 4(a)与4(b)可知,在实验工况范围内,冲击型两相流分液工况qg≤15 mL·min-1,qL≤10 mL·min-1,分液比可达10%;而顺流型分支通道实现液体分离的两相流流速范围为qg≤15 mL·min-1,qL≤6 mL·min-1,分液比最大为8%;即冲击T型微通道具有更优的分液能力且分液工况范围宽,利用冲击T型微通道更易通过流速和压差的控制实现分液比的调节。

|

图 5 冲击T型微通道内子气弹最大长度与气、液流速的关系 Fig.5 Relationship between the max length of the sub-gas slug and the gas/liquid inlet flow rate in impact flow T-type microchannels |

分支通道内子气弹的“往复活塞”运动是跨尺度T型微通道结构分离两相的源动力,一旦子气弹在分支通道内的最大延伸长度lmax 大于等于分支通道的长度l,气弹流出T型分支通道发生漏气,T型分支通道的相分离性能即刻失效;则维持T型分支通道相分离功能,或维持子气弹在分支通道内的伸长长度lmax=l时的最大分支通道与主通道的压差为临界压差Δpc;当实际压差小于临界压差时即可实现相分离,反之分液能力失效。研究不同工况下临界压差Δpc,可根据式(2)多孔结构内两相流压降公式以及实际工况允许压降设计实现液相分离的多孔结构孔隙率、厚度等结构参数;因此临界压力的研究是实际应用T型微通道进行相分离的基础。

| $\frac{{{\rm{d}}p}}{{{\rm{d}}x}}{\rm{ = }}\frac{{A{{{\rm{(1}} - \varepsilon {\rm{)}}}^{\rm{2}}}\mu u}}{{{\varepsilon ^{\rm{3}}}d_p^{\rm{2}}}}{\rm{ + }}\frac{{B{\rm{(1}} - \varepsilon {\rm{)}}\rho {u^{\rm{2}}}}}{{{\varepsilon ^{\rm{3}}}{d_p}}}$ | (2) |

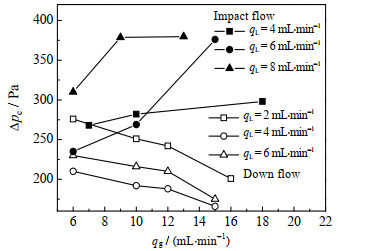

式中:p为两相流压力,Pa;x为多孔结构厚度或微通道深度,m;ε为多孔结构孔隙率;μ为流体动力黏度,Pa·s;u为流体折算速度,m·s-1;ρ为流体密度,kg·m-3;dp为多孔结构内填充颗粒直径,m;A、B为与多孔结构形状和尺寸相关的常数。如图 6所示为不同两相流工况下冲击型和顺流T型微通道内的临界压差,从图中可知,冲击T型微通道实现液相分离的临界压差显著高于顺流T型微通道,且随着气速的增大冲击T型微通道内临界压差不断增大,而顺流T型微通道内临界压差持续减小。

|

图 6 两相流流速和分支通道分液临界压差的关系 Fig.6 Relationship between two-phase flow rates and the critical pressure difference |

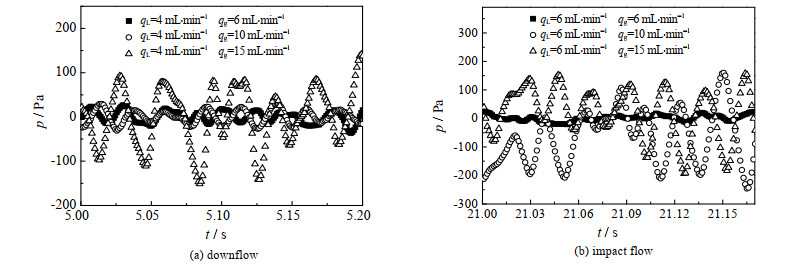

当主通道气弹在T型微通道入口衍生出子气弹,子气弹界面进入通道时必然引起主通道附近处两相流的压力波动,监测其压力波动可确定分液过程对主通道两相流流动的影响。如图 7所示为临界压差下T型分支管入口处的压力波动,图中t为流动时间。从图中可知,伴随不同工况下子气泡伸缩长度的增大,T型微通道内压力波动幅值也相应增大。顺流型与冲击型相比,顺流型微通道由于分支通道与主通道流动方向垂直,使沿分液方向液相动能几乎为零,只有当气液速之比qg/qL=3.75时,气相压力足够大促使气液界面冲破液膜实现子气弹的衍生及分液,此时引起的主通道分液口处压力波动为200 Pa。相对于顺流型,冲击T型微通道分液方向与主流方向一致,主流流体流动方向发生改变。当气液流量较小时受到主流体惯性力作用,气相聚集于主通道拐角内侧,无法进入分液支管形成子气弹;但由于分液支管全部被具有主通道惯性动能的液相充满,依然可实现分液,液相的分离使得冲击型T型微通道在较低流速下即可出现压力波动。冲击T型分支通道在qg/qL=1.6时,即可达到340 Pa。随气、液流速度明显增大,主通道惯性力增大使气相进入分液支管的长度急剧增大,其分液比与子气弹的伸入长度成正比。需指出的是,此压力波动为负值代表子气弹的回缩过程,此时分支通道内压力大于主通道压力。

|

图 7 伴随界面运动分支通道口处的压力波动 Fig.7 Pressure fluctuation at the ports of T-type channels with interface motion |

通过对顺流T型分支通道及冲击T型分支通道对两相流中弹状流界面运动的对比研究,获得T型跨尺度微通道实现液相分离时由于不同结构引起的分液能力、压力波动以及控制临界压力的变化规律,具体结论如下:

(1) 冲击T型分支通道的分液能力强于顺流T型分支通道;在本实验工况下,冲击T型跨尺度微通道的分液能力可达10%,顺流T型跨尺度分支通道分液比最大为8%。

(2) 冲击T型分支通道,由于T型分支通道方向与主通道流道方向一致,受主通道惯性力作用,低速、高速流动均有分液,实现分液的两相流流速工况范围更宽。而顺流T型分支通道内沿分支通道内流体动能几乎为零,需气液界面突破液膜在分支通道内衍生出子气弹引发液相的分离,因此顺流T型微通道实现液相分离的工况范围窄。

(3) T型微通道相分离功能失效的临界压差Δpc是设计壁面分液结构各参数的基础参数,对于T型微通道实际相分离的应用具有指导意义。在本实验工况下可知,冲击T型微通道的临界压差Δpc随气速的增大而增大,随液相流速的增大先增大再减小;顺流T型微通道临界压差Δpc随气、液速的增大而减小;且冲击型临界压差Δpc大于顺流T型微通道中分液能力失效的临界压差。

(4) 多管并行分液时,各分支通道内“子气弹”之间的拖拽作用及边缘效应造成最长“子气弹”往往存在于两侧第2个通道内,此处为分液失效的薄弱位置。

| [1] |

KANDLIKAR S G. History advances and challenges in liquid flow and flow boiling heat transfer in microchannels:A critical review[J]. ASME, Journal of Heat Transfer, 2012, 134(3): 034001. DOI:10.1115/1.4005126 |

| [2] |

KWON B, MANISCALCO N I, JACOBI A M, et al. High power density two-phase cooling in microchannel heat exchangers[J]. Applied Thermal Engineering, 2019, 148: 1271-1277. DOI:10.1016/j.applthermaleng.2018.11.123 |

| [3] |

LI D, WU G S, WANG W, et al. Enhancing flow boiling heat transfer in microchannels for thermal management with monolithically-integrated silicon nanowires[J]. Nano letters, 2012, 12(7): 3385-3390. DOI:10.1021/nl300049f |

| [4] |

LEE M, WONG Y Y, WONG M, et al. Size and shape effects on two-phase flow patterns in microchannel forced convection boiling[J]. Journal of Micromechanics and Microengineering, 2003, 13(1): 155-164. DOI:10.1088/0960-1317/13/1/322 |

| [5] |

MARKAL B, AYDIN O, AVCI M. An experimental investigation of saturated flow boiling heat transfer and pressure drop in square microchannels[J]. International Journal of Refrigeration, 2016, 65: 1-11. DOI:10.1016/j.ijrefrig.2015.12.013 |

| [6] |

DENG D, WAN W, TANG Y, et al. Experimental investigations on flow boiling performance of reentrant and rectangular microchannels-A comparative study[J]. International Journal of Heat and Mass Transfer, 2015, 82: 435-446. DOI:10.1016/j.ijheatmasstransfer.2014.11.074 |

| [7] |

KANDLIKAR S G. Heat transfer mechanisms during flow boiling in microchannels[J]. Journal of Heat Transfer, 2004, 126(1): 8-16. DOI:10.1115/1.1643090 |

| [8] |

HETSRONI G, KLEIN D, MOSYAK A, et al. Convective boiling in parallel microchannels[J]. Microscale Thermophysical Engineering, 2004, 8(4): 403-421. DOI:10.1080/10893950490516965 |

| [9] |

AZZOPARDI B J. The effect of the side arm diameter on the two-phase flow split at a "T" junction[J]. International Journal of Multiphase Flow, 1984, 10(4): 509-512. DOI:10.1016/0301-9322(84)90059-4 |

| [10] |

LADOSZ A, VON ROHR P R. Design rules for microscale capillary phase separators[J]. Microfluid and Nanofluid, 2017, 21(9): 153-170. DOI:10.1007/s10404-017-1982-8 |

| [11] |

CHEN J F, HE K, HUANG J Z, et al. Study of phase splitting at a micro-T-junction[J]. Heat Transfer Engineering, 2014, 35(11-12): 1114-1121. DOI:10.1080/01457632.2013.863133 |

| [12] |

CHEN H X, XU J L, YAN Y Y, et al. Phase separation and flow pattern modulation with a T-type micro-drainage system[J]. Applied Thermal Engineering, 2017, 122: 214-226. DOI:10.1016/j.applthermaleng.2017.04.087 |

| [13] |

AZZOPARDI B J, PURVIS A, GOVAN A H. Annular two-phase flow split at an impacting T[J]. International Journal of Multiphase Flow, 1987, 13(5): 605-614. DOI:10.1016/0301-9322(87)90038-3 |

| [14] |

HWANG S T, SOLIMAN H M, LAHEY R T. Phase separation in impacting wyes and tees[J]. International Journal of Multiphase Flow, 1989, 15(6): 965-975. DOI:10.1016/0301-9322(89)90024-4 |

| [15] |

SHOHAM O, BRILL J P, TAITEL Y. Two-phase flow splitting in a tee junction-experiment and modelling[J]. Chemical Engineering Science, 1987, 42(11): 2667-2676. DOI:10.1016/0009-2509(87)87017-3 |

| [16] |

ROBERTS P A, AZZOPARDI B J, HIBBERD S. The split of horizontal annular flow at a T-junction[J]. Chemical Engineering Science, 1997, 52(20): 3441-3453. DOI:10.1016/S0009-2509(97)00174-7 |

| [17] |

WREN E, AZZOPARDI B J. The phase separation capabilities of two T-junctions placed in series[J]. Chemical Engineering Research & Design, 2004, 82(3): 364-371. |

| [18] |

AZZOPARDI B J, COLMAN D A, NICHOLSON D. Plant application of a T-junction as a partial phase separator[J]. Chemical Engineering Research & Design, 2002, 80(1): 87-96. |

| [19] |

WREN E, AZZOPARDI B J. Affecting the phase split at a large diameter T-junction by using baffles[J]. Experimental Thermal & Fluid Science, 2004, 28(8): 835-841. |

| [20] |

BAKER G, CLARK W W, AZZOPARDI B J, et al. Transient effects in gas-liquid phase separation at a pair of T-junctions[J]. Chemical Engineering Science, 2008, 63(4): 968-976. DOI:10.1016/j.ces.2007.10.035 |

| [21] |

STACEY T, AZZOPARDI B J, CONTE G. The split of annular two-phase flow at a small diameter T-junction[J]. International Journal of Multiphase Flow, 2000, 26(5): 845-856. DOI:10.1016/S0301-9322(99)00051-8 |

| [22] |

YANG L, AZZOPARDI B J. Phase split of liquid-liquid two-phase flow at a horizontal T-junction[J]. International Journal of Multiphase Flow, 2007, 33(2): 207-216. DOI:10.1016/j.ijmultiphaseflow.2006.08.004 |

| [23] |

MAK C Y, OMEBEREIYARI N K, AZZOPARDI B J. The split of vertical two-phase flow at a small diameter T-junction[J]. Chemical Engineering Science, 2006, 61(19): 6261-6272. DOI:10.1016/j.ces.2006.05.039 |

| [24] |

WREN E, BAKER G, AZZOPARDI B J, et al. Slug flow in small diameter pipes and T-junctions[J]. Experimental Thermal & Fluid Science, 2005, 29(8): 893-899. |

| [25] |

AZZOPARDI B J, REA S. Modelling the split of horizontal annular flow at a T-junction[J]. Chemical Engineering Research & Design, 1999, 77(8): 713-720. |

| [26] |

MOHAMED M A, SOLIMAN H M, SIMS G E. Conditions for complete phase separation in an impacting tee junction at various inclinations of the outlet arms[J]. International Journal of Multiphase Flow, 2012, 47(3): 66-72. |

| [27] |

AZZI A, AlATTIYAH A, QI L, et al. Gas-liquid two-phase flow division at a micro-T-junction[J]. Chemical Engineering Science, 2010, 65(13): 3986-3993. DOI:10.1016/j.ces.2010.03.037 |

| [28] |

REIS E D, GOLDSTEIN L. Fluid dynamics of horizontal air-water slug flows through a dividing T-junction[J]. International Journal of Multiphase Flow, 2013, 50(4): 58-70. |

| [29] |

DAS G, DAS P K, AZZOPARDI B J. The split of stratified gas-liquid flow at a small diameter T-junction[J]. International Journal of Multiphase Flow, 2005, 31(4): 514-528. DOI:10.1016/j.ijmultiphaseflow.2005.01.009 |

| [30] |

YU X, XU J, YUAN J, et al. Microscale phase separation condensers with varied cross sections of each fluid phase:Heat transfer enhancement and pressure drop reduction[J]. International Journal of Heat and Mass Transfer, 2018, 118: 439-454. DOI:10.1016/j.ijheatmasstransfer.2017.11.002 |

| [31] |

SUN W, LIU Y, HE K, et al. The phase distribution of gas-liquid two-phase flow in microimpacting T-junctions with different branch channel diameters[J]. Chemical Engineering Journal, 2018, 333: 34-42. DOI:10.1016/j.cej.2017.09.136 |

| [32] |

HE K, WANG S F, HUANG J Z. The effect of flow pattern on split of two-phase flow through a micro-T-junction[J]. International Journal of Heat & Mass Transfer, 2011, 54(15/16): 3587-3593. |

| [33] |

CHEN J F, WANG S F, ZHANG X, et al. Experimental investigation of two-phase slug flow splitting at a micro impacting T-junction[J]. International Journal of Heat & Mass Transfer, 2015, 81: 939-948. |

| [34] |

CHEN J F, WANG S F, KE H F, et al. Experimental investigation of annular two-phase flow splitting at a microimpacting T-junction[J]. Chemical Engineering Science, 2014, 118(9): 154-163. |

| [35] |

HE K, WANG S F, HUANG J Z. The effect of surface tension on phase distribution of two-phase flow in a micro-T-junction[J]. Chemical Engineering Science, 2011, 66(17): 3962-3968. DOI:10.1016/j.ces.2011.05.027 |

| [36] |

HE K, WANG S F, ZHANG L Z. Transient split features of slug flow at an impacting micro-T-junction:A numerical study[J]. International Journal of Heat & Mass Transfer, 2017, 112: 318-332. |

| [37] |

ROYDHOUSE M D, PRADAS M, AlRIFAI N, et al. Operating ranges of gas-liquid capillary microseparators:Experiments and theory[J]. Chemical Engineering Science, 2014, 114: 30-39. DOI:10.1016/j.ces.2014.04.017 |

| [38] |

陈宏霞, 黄林滨, 宫逸飞. 微通道分流弹状流的界面过程及压力演变规律[J]. 化工学报, 2017, 68(8): 3030-3038. CHEN H X, HUANG L B, GONG Y F. Pressure evolution and interface movement of slug flow during micro-channel modulation process[J]. CIESC Journal, 2017, 68(8): 3030-3038. |

| [39] |

GUNTHER A, KHAN S A, THALMANN M, et al. Transport and reaction in microscale segmented gas-liquid flow[J]. Lab on A Chip, 2004, 4(4): 278-286. |

| [40] |

GUNTHER A, JHUNJHUNWALA M, THALMANN M, et al. Micromixing of miscible liquids in segmented gas-liquid flow[J]. Langmuir, 2005, 21(4): 1547-1555. DOI:10.1021/la0482406 |

| [41] |

ASSMANN N, VON ROHR P R. Extraction in microreactors:Intensification by adding an inert gas phase[J]. Chemical Engineering & Processing Process Intensification, 2011, 50(8): 822-827. |

| [42] |

KRAUS M, KREWER U. Experimental analysis of the separation efficiency of an orientation independent gas/liquid membrane separator[J]. Separation and Purification Technology, 2011, 81: 347-356. DOI:10.1016/j.seppur.2011.08.001 |