不可再生资源的过度消耗不仅造成了资源的浪费,而且引发了日益严重的环境污染问题[1],因此,如何实现清洁可再生的生物质资源的有效替代,已经成为人们关注的热点课题。我国是一个农业大国,秸秆资源比较丰富,每年生产农作物秸秆量高达7亿多吨[2]。提高生物质资源的利用率,不仅可以解决秸秆焚烧带来的环境问题,而且可以节约资源,提高秸秆的经济价值,因此充分开发和利用储量丰富的秸秆资源具有重要的现实意义。

目前,以农业废料为原料制备液体燃料和高价值附加品的研究逐渐增多,如:IoannaSalapa等[3]以小麦秸秆为原料催化制备乙醇;王风芹等[4]通过酶法复合方法发酵玉米秸秆制取液体燃料丁醇,实现了秸秆的高效转化;赵娜等[5]采用Na2CO3和CaCO3两种金属盐催化稻壳热解制备生物柴油,为生物质的资源化利用提供了理论依据。此外,本课题组在生物质转化制备乙酰丙酸酯方面也进行了研究,如常春等研究用稀硫酸催化小麦秸秆醇解制备乙酰丙酸乙酯[6];An Ran等研究固体酸Fe2(SO4)3催化生物质制备乙酰丙酸丁酯[7]。乙酰丙酸甲酯(Methyl levulinate,ML)作为乙酰丙酸酯的一种,被认为是一种新型的绿色平台化合物。ML分子中含有一个酯基和一个羧基,能够进行加成、取代、水解等多种反应,广泛应用于香料、医药和生物质能源方面[8, 9]。目前,报道合成ML的生物质原料多为单糖[10, 11]、纤维素[11, 12]和林业废料[13]等,而以小麦秸秆为原料的研究尚未见报道。

在生物质的醇解过程中,催化剂是实现高效转化的关键因素。目前,多种催化剂,如:无机酸、固体酸、离子液体以及无机-有机混合酸被应用于ML的合成[1, 13~15]。由于液体酸存在腐蚀设备、不易回收的缺点,固体酸催化剂在生物质催化转化中的应用已成为发展的趋势[16]。在前期研究中,作者曾报道金属硫酸盐可作为一类廉价的固体酸催化剂应用于生物质醇解的过程,其中Al2(SO4)3·18H2O具有较好的催化活性[17]。受此启发,本研究尝试利用Al2(SO4)3·18H2O催化小麦秸秆醇解制备乙酰丙酸甲酯,通过对醇解工艺条件的考察与优化,并结合催化剂的表征,尝试开发一种绿色、经济的ML制备方法,为小麦秸秆资源的有效利用提供一条新的路径。

2 试验部分 2.1 实验材料小麦秸秆,干燥粉碎后过80目的筛子,然后置于110℃的烘箱中烘干至恒重,冷却密封后备用。其组成成分用纤维素测定仪(北京盈盛恒泰科技有限责任公司)测定,结果为:纤维素37.8%,半纤维素29.2%,木质素19.0%,灰分12.0%;无水甲醇、十八水合硫酸铝,均购自天津风船试剂有限公司;乙酰丙酸甲酯,上海阿拉丁有限公司;二氯甲烷,天津市德恩化学试剂有限公司。以上药品均为分析纯。

2.2 实验方法将一定质量的小麦秸秆和40 mL的甲醇溶剂以及一定质量的硫酸铝加入100 mL高压釜中,然后将高压釜加热至设定温度并保持一定反应时间(将达到设定温度时刻记为零时),随后迅速放入水中冷却中止反应。反应后的产物经抽滤分离,得到的液相产物用甲醇定容至100 mL,再经0.45 μm微孔有机滤膜过滤后使用气相色谱仪进行分析测定。

2.3 催化剂的回收利用和表征反应后的溶液经旋转蒸发仪除去过量的甲醇和低沸点物质,直至形成粘稠状溶液。然后加入二氯甲烷洗涤5次,萃取除去其中的有机物质,然后离心分离,所得固体在室温下干燥[11]。回收后的催化剂进行重复性实验,并将新鲜和回收的催化剂进行表征。

采用D8 Advance型X射线衍射仪(德国布鲁克公司)对新鲜和回收的催化剂样品进行XRD测试,测试条件为:镍滤光片,以Cu Kα为辐射源,其波长为0.15418 nm,衍射角扫描(2θ)为5 ~60°,扫描速率为3.0 °·min-1,步长为0.02°。样品的红外扫描测试采用Nicolet 6700型红外吸收光谱仪(美国赛默飞世尔科技公司),采用KBr压片法,将待测样品与KBr按质量比为1/100混合均匀后,在红外灯的照射下压片,扫描波数范围为400~4000 cm-1,测定分辨率为2 cm-1。SEM表征采用日本的JSM-7500F型扫描电镜,分辨率为1.0 nm(15 kV)/1.4 nm(1 kV),放大倍数为100-5000倍,加速电压为0.1~30 kV,束流强度为10-13~2×10-9。

2.4 分析与计算方法液相产物中的ML采用气相色谱(杭州科晓GC1690)进行定量分析,测定条件为:以N2为载气,样品经程序升温在FFAP毛细管柱(30 m×0.32 mm×0.33 μm)上进行分离,程序升温时柱箱初温100℃,保持2 min,然后以10℃·min-1的速率升至210℃,保持5 min。进样器温度240℃,检测器温度250℃,检测器为氢火焰离子化检测器(FID),进样量1 μL。乙酰丙酸甲酯的产率Y计算公式见(1),式中,m0、m1分别为小麦秸秆和ML的质量,M0为纤维素的摩尔质量,162 g·mol-1(按单糖计);M1为ML的摩尔质量,130 g·mol-1,0.378为小麦秸秆中纤维素的含量。

| $ Y = {\textstyle{{{m_{\rm{1}}}/{M_{\rm{1}}}} \over {{m_{\rm{0}}} \times {\rm{0}}{\rm{.378}}/{M_{\rm{0}}}}}} \times 100{\rm{\% }} $ | (1) |

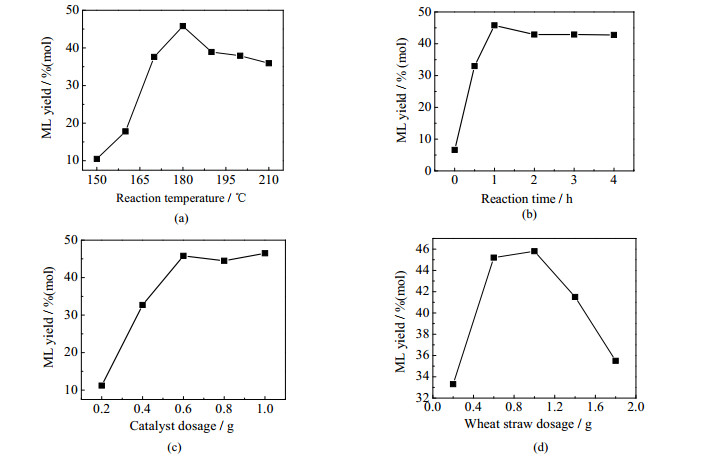

实验首先考察了不同单因素,包括:温度、反应时间、催化剂量和小麦秸秆用量等对ML产率的影响,结果如图 1所示。在催化剂量Al2(SO4)3·18H2O 0.9 mmol、反应时间1.0 h和秸秆质量1.0 g的条件下,首先考察不同反应温度对ML产率的影响。如图 1(a)所示,在150~210℃的,ML的产率前期随着温度的升高逐渐增加,在180℃时达到最大值45.8%(mol)。之后,随着温度的升高ML产率反而降低,这可能是由于温度过高会引起副反应的发生,导致ML产率的降低[18]。图 1(b)显示了反应时间对ML产率的影响规律。在催化剂量Al2(SO4)3·18H2O 0.9 mmol、反应温度180℃和秸秆质量1.0 g的条件下,考察了反应时间范围1~4 h内的ML变化规律。可以看到,当反应时间为1.0 h时,ML产率达到最大。随着时间的延长,ML产率稍微下降,之后基本又趋于稳定,该结果表明反应时间延长并非有利于产物的积累,过长的反应时间可能会造成副产物的积累,进而导致目标产物产率的降低[19]。

|

图 1 不同单因素对ML产率的影响 Fig.1 Effects of different factors on ML yields |

催化剂是催化秸秆生成ML的重要因素之一,在反应时间1.0 h、反应温度180℃和秸秆质量1.0 g的条件下,进一步考察催化剂用量的影响,结果如图 1(c)所示。当催化剂量为1.5 mmol时,ML产率最大为46.5%(mol)。但是与原料加入量相比,催化剂质量相对较大,而且当催化剂量为0.9 mmol时,ML的产率和催化剂量为1.0 g时的产率几乎相当,因此从经济因素考虑,选择0.9 mmol为单因素的最佳条件。在此基础上,对小麦秸秆用量对ML产量的影响进行了单因素考察,在反应温度180℃、反应时间1.0 h和催化剂用量0.9 mmol时,ML产量随小麦秸秆用量的变化规律如图 1(d)所示。从图中看到,随着原料质量的增加,ML产率先增加后减小,当秸秆加入量为1.0 g时最优,表明秸秆浓度的增加,并不能促进产物的生成,反而会造成反应过程的传质限制,不利于小麦秸秆的催化转化,最终导致ML产率的降低[20]。

3.2 小麦秸秆醇解制备ML的优化实验为了进一步优化小麦秸秆醇解制备ML的工艺条件,根据上述四种单因素对乙酰丙酸甲酯产率的影响结果,进一步采用Box-Behnken的组合法设计了四因素三水平优化实验,设计实验如表 1所示。

| 表 1 设计因素编码与水平 Table 1 Factors and levels in experiment design |

根据设计方案,试验共进行了29组,其中24组为分析因点,5组零点,零点试验用来估计误差,根据试验结果利用响应面进行模型回归。实验设计和结果如表 2所示。根据单因素的实验数据,采用响应面分析方法对实验数据进行回归,拟合得到ML产率与不同单因素编码值的回归方程(2)和模型可信结果(表 3所示)。

| $ \begin{array}{l} Y = 13.90 + 4.99{x_1} + 0.68{x_2} + 4.90{x_3}-1.39{x_4}-4.93{x_1}^2-1.02{x_2}^2 - 3.12{x_3}^2 - 0.54{x_4}^2\\ \;\;\;\;\;\;\; - 0.69{x_1}{x_2} + 1.77{x_1}{x_3} + 0.60{x_1}{x_4} - 0.67{x_2}{x_3} + 0.43{x_2}{x_4} + 0.95{x_3}{x_4} \end{array} $ | (2) |

| 表 2 实验设计和结果 Table 2 Design matrix of the variables and corresponding results |

| 表 3 模型方差分析 Table 3 ANOVA for the regression model |

由表 3结果可知,模型的“Prob > F”小于0.0001,失拟项0.0979 > 0.05为不显著,表明该模型有较高的显著性,拟合精度高。从反应温度、反应时间、催化剂量和原料量的F值来看,影响ML产率的因素大小依次为:反应温度、催化剂量、原料量、反应时间。回归系数R2为0.9725,表明模型预测值与实验值吻合度较高。

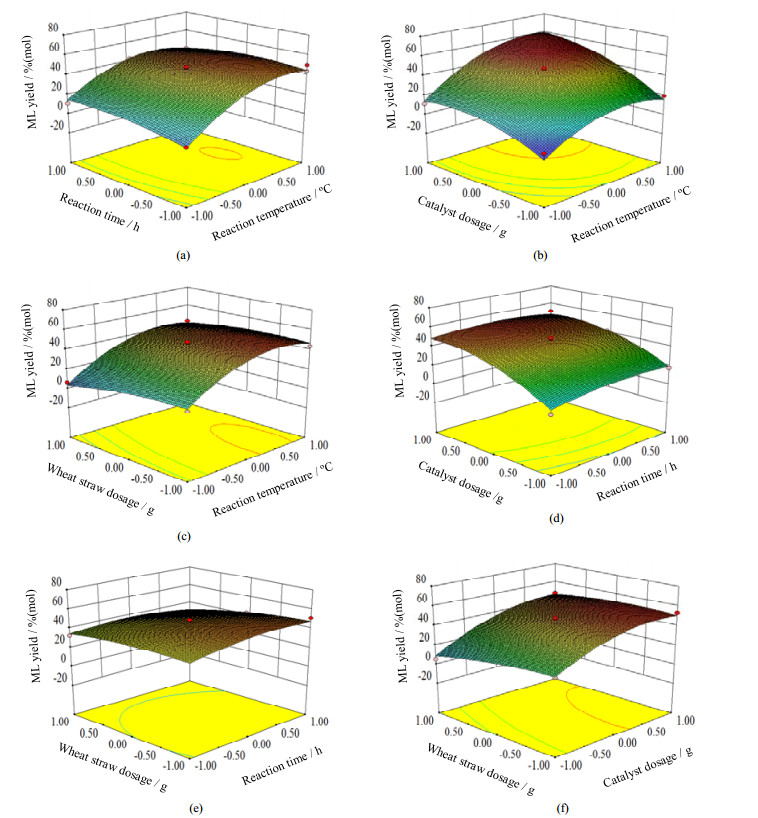

利用得到的模型对不同因素对ML产率的影响进行三维绘图,结果如图 2所示。反应温度对ML产率的影响如图 2(a),2(b)和2(c)所示,由图可知,当温度在180℃(编码值为0)时,ML产率低于50.0%(mol),随着温度的不断升高,ML产率逐渐增加,这表明温度能够明显促进反应的进行。但是,当温度继续升高时,ML产率出现下降趋势,这主要是因为高温情况下副反应增多,反应后的黑色腐殖质增多。反应时间对生成目标产物的影响如图 2(a),2(d)和2(e)所示,在反应初期,随着时间延长,ML产率增加,然后处于平稳状态。由图可知,反应时间与反应温度、催化剂量和原料量的交互作用不明显,说明该反应在较短的时间内就达到了平衡,延长反应时间会促进副产物的生成。催化剂质量对反应的影响出现先促进后抑制的现象,从图 2(b),2(d),2(f)可知,催化剂质量与反应温度的交互作用交显著,立体图表现为曲面趋于钟罩的形式,等高线趋于圆形。在温度一定时,ML产率随着催化量的增多先增加后减小,这表明秸秆转化过程中存在着最适宜的催化剂量,在高温条件下,与原料加入量和反应时间交互作用不明显,曲面趋于平稳状态。秸秆质量对ML产率的影响即体系中液固比的影响,如图 2(c),2(e),2(f)所示,秸秆量与其它因素的交互作用不明显。当原料投入量较少时,过量的甲醇溶剂可以使秸秆更好的溶解,并且提供足够的反应压力,促进秸秆的液化,所以ML产率逐渐增加。随着秸秆投入量的增多,ML产率降低,这是由于随着秸秆加入量的增加,反应体系的传质受到限制,不利于目标产物ML的积累。

|

图 2 不同因素对ML产率的影响 Fig.2 Effects of different conditions on ML yields |

为了优化不同因素的最佳工艺条件,对模型方程(2)进行优化求解极值,可得到各因素的优化编码值,然后通过编码值与实验值的转换求得适宜条件,所得结果为:反应温度191℃,反应时间1.0 h。催化剂质量1.15 mmol,秸秆质量1.01 g,即催化剂与原料的摩尔比为l:2时得到模型理论ML的产率为53.6 %(mol)。在优化出的最佳实验条件下进行重复试验,ML的平均产率为53.4%(mol),与模型预测结果基本一致,表明模型可靠。

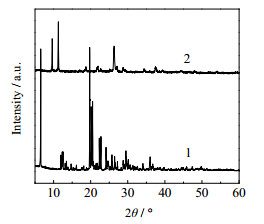

3.3 催化剂的表征利用XRD、FT-IR和SEM对反应前后的硫酸铝进行表征。图 3为催化剂的XRD图谱,由图可知反应前后催化剂的衍射图有较大的差异。新鲜催化剂谱图中,2θ = 20.4°处为Al2(SO4)3·18H2O晶相衍射峰(PDF编号为75-2325)[21],2θ = 12.2°、21.4°和29.8°的衍射峰为Al2(SO4)3·18H2O晶相次强特征峰。与新鲜催化剂相比,反应5次后的催化剂衍射峰强度变弱,且硫酸铝的特征峰消失,说明硫酸铝的结晶度下降,逐渐以无定型结构的状态存在。回收催化剂谱图出现三个明显的衍射峰,可能是硫酸铝在醇解过程中形成了新的晶体AlH(SO4)2·H2O(PDF编号为27-1006)。

|

图 3 新鲜催化剂(1)和回收催化剂(2)的XRD谱图 Fig.3 XRD patterns of fresh catalyst (1) and recycled catalyst after five runs(2) |

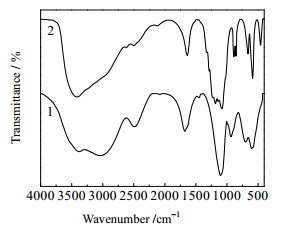

图 4为催化剂的FT-IR图谱,在新鲜催化剂谱图中,3419~3023 cm-1出现较宽的吸收峰是Al2(SO4)3·18H2O中含有的结晶水的羟基吸收峰,而且含有氢键,在1678 cm-1的峰是硫酸铝表面水分子的变形,在1105 cm-1的峰是S=O键的特征吸收峰,说明硫酸盐结构的存在。经过五次反应后回收的硫酸铝红外谱图,在3419~3023 cm-1的红外光谱峰变窄,说明回收的催化剂与新鲜催化剂相比,催化剂表面的含水量有所降低。回收催化剂的谱图在1184和1079 cm-1处的峰型变宽且与新鲜催化剂相比向高波段偏移,可能是由于硫酸铝在反应过程中形成了新的有机硫酸酯键(O=S=O)(OR)2[22]。在900~600 cm-1之间的峰是Al-O-S(2)键的振动引起的,且回收后在此范围内振动峰没有变化,表明该金属盐之间的化学键稳定存在。

|

图 4 新鲜催化剂(1)和回收催化剂(2)的FT-IR谱图 Fig.4 FT-IR spectra of fresh (1) and recycled catalysts (2) |

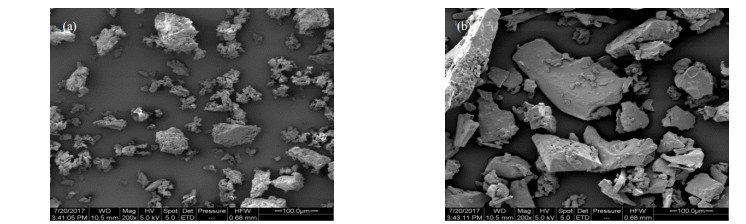

图 5为催化剂反应前后的扫描电镜图。由a图可知,新鲜Al2(SO4)3·18H2O粒子具有不同的晶体形态和尺寸,而且呈现出一定程度的团聚,与XRD的测定结果相符。从反应5次后催化剂的扫描电镜图可以看出回收的催化剂与新鲜的相比颗粒明显增大,团聚现象明显。而且反应后的催化剂颜色由白色变成灰白色,可能是催化剂表面积碳引起的。

|

图 5 新鲜催化剂(a)和回收催化剂(b)的SEM谱图 Fig.5 SEM micrographs of fresh catalyst (a) and recycled catalyst after five runs (b) |

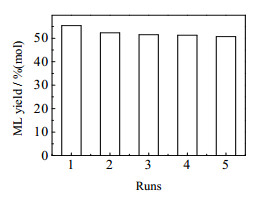

固体催化剂的循环利用是考察催化剂经济性的重要指标之一。在优化工艺的基础上,考察了催化剂的回收利用对目标产物ML产率的影响,结果如图 6所示。

|

图 6 催化剂重复使用对ML产率的影响 Fig.6 Effects of catalyst reusing on ML yields |

在反应温度为191℃,反应时间为1.0 h,秸秆质量为1.01 g的条件下,考察了催化剂重复进行5次对ML产率的影响。首次使用加入0.77 g硫酸铝时,ML的产率达到53.4%(mol)。将反应后的催化剂进行回收,所得固体加入到新鲜的反应体系中进行重复反应,随着反应次数的增加,ML的产率出现稍微的降低,当硫酸铝反应第5次时,ML的产率依然达到48.9%(mol)。这个结果表明,硫酸铝可以多次重复用于催化过程,且具有较好的效果。

3.5 与其他催化生物质合成ML文献的对比进一步对Al2(SO4)3·18H2O催化小麦秸秆与其他相关文献进行对比(表 4)。Peng等[23]采用H2SO4催化造纸污泥制备ML,虽然产率相对较高,但催化剂不易回收。Zhou等[11]以纤维素为原料醇解合成ML,产率为44.0%(mol)。Peng等[24]采用SO42-/TiO2固体酸催化蔗糖得到43.0%(mol)的ML产率,但过程需要对SO42-/TiO2进行制备。在本实验中,Al2(SO4)3·18H2O催化小麦秸秆得到53.6%(mol)的产率,而且商品化的硫酸盐价格便宜,易于回收,因此可以作为一种适用的固体催化剂。

| 表 4 与其他催化生物质醇解合成乙酰丙酸甲酯相关文献的对比 Table 4 Comparison of biomass alcoholysis to prepare ML from different studies |

Al2(SO4)3·18H2O是一种高效、可回收的绿色的固体酸催化剂,可以有效催化小麦秸秆醇解制备ML。采用响应面分析法对小麦秸秆醇解工艺进行优化,在最佳工艺条件下:反应温度191℃,反应时间1.0 h,催化剂质量1.15 mmol,秸秆质量1.01 g,ML的产率可达到53.4%(mol),与模型值53.6%(mol)基本吻合。催化剂重复利用5次时依然保持较高的活性,表明具有较好的重复性。该结果为小麦秸秆醇解制备ML提供了一种绿色有效的方法。

| [1] | Li H, Fang Z, Luo J, et al. Direct conversion of biomass components to the biofuel methyl levulinate catalyzed by acid-base bifunctional zirconia-zeolites[J]. Applied Catalysis B:Environmental , 2017, 200: 182-191. DOI:10.1016/j.apcatb.2016.07.007. |

| [2] | LIU Qin(刘勤), WANG Shao-kang(王少康), HU Liang-long(胡良龙), et al. A case study on straw utilization patent(秸秆资源化利用专利活动实证研究)[J]. Applied Chemical Industry(应用化工) , 2017, 46(3): 546-550. |

| [3] | Salapa I, Katsimpouras C, Topakas E, et al. Organosolv pretreatment of wheat straw for efficient ethanol production using various solvents[J]. Biomass & Bioenergy , 2017, 100: 10-16. |

| [4] | WANG Feng-qin(王风芹), XIE Yao-huan(谢媱嬛), SU Zeng-ping(苏增平), et al. Enzymatic composite detoxification improving effect ofbutanol fermentation from corn stover hydrolysate(酶法复合脱毒提高玉米秸秆水解液丁醇发酵效率)[J]. Transactions of the Chinese Society of Agricultural Engineering(农业工程学报) , 2017, 33(8): 204-210. DOI:10.11975/j.issn.1002-6819.2017.08.028. |

| [5] | ZHAO Na(赵娜), LI Bao-xia(李宝霞), HUA Mei-yu(华美玉). Effects of two metal salts on rice husk pyrolysis for bio-oil production(两种金属盐对稻壳热解生物油的影响)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2016, 30(3): 604-610. |

| [6] | CHANG Chun(常春), JIANG Xiao-xian(姜孝先), ZHANG Ting(张挺). A gas chromatography method for measurement of ethyl levulinate in biomass decomposition products(气相色谱法测定生物质醇解产物中的乙酰丙酸乙酯)[J]. Journal of Zhengzhou University (Engineering Science)(郑州大学学报(工学版)) , 2013, 34(2): 1-3. |

| [7] | An R, Xu G, Chang C, et al. Efficient one-pot synthesis of n-butyl levulinate from carbohydrates catalyzed by Fe2 (SO4)3[J]. Journal of Energy Chemistry , 2017, 26(3): 556-563. DOI:10.1016/j.jechem.2016.11.015. |

| [8] | PENG Lin-cai(彭林才), LIN Lu(林鹿), LI Hui(李辉). Conversion of biomass into levulinate esters as novel energy chemicals(生物质转化合成新能源化学品乙酰丙酸酯)[J]. Progress in Chemistry(化学进展) , 2012, 24(5): 801-809. |

| [9] | Démolis A, Essayem N, Rataboul F. Synthesis and applications of alkyl levulinates[J]. Acs Sustainable Chemistry & Engineering , 2014, 2(6): 1338-1352. |

| [10] | Liu J, Yang B B, Wang X Q, et al. Glucose conversion to methyl levulinate catalyzed by metal ion-exchanged montmorillonites[J]. Applied Clay Science , 2017: 118-124. |

| [11] | Zhou L, Zou H, Nan J, et al. Conversion of carbohydrate biomass to methyl levulinate with Al2(SO4)3, as a simple, cheap and efficient catalyst[J]. Catalysis Communications , 2014, 50(18): 13-16. |

| [12] | Ding D, Xi J, Wang J, et al. Production of methyl levulinate from cellulose:Selectivity and mechanism study[J]. Green Chemistry , 2015, 17(7): 4037-4044. DOI:10.1039/C5GC00440C. |

| [13] | Feng J F, Jiang J C, Xu J M, et al. Preparation of methyl levulinate from fractionation of direct liquefied bamboo biomass[J]. Applied Energy , 2015, 154: 520-527. DOI:10.1016/j.apenergy.2015.04.115. |

| [14] | Tominaga K I, Nemoto K, Kamimura Y, et al. A practical and efficient synthesis of methyl levulinate from cellulosic biomass catalyzed by an aluminum-based mixed acid catalyst system[J]. RSC Advance , 2016, 6(69): 65119-65124. DOI:10.1039/C6RA15638J. |

| [15] | MAO Hua(茅花), HUANG He(黄和). Investigation on aluminum salfl3-dialkyl imidazolium salt catalyzed conversion of sucrose to methyl levulinate(离子液体-铝盐催化蔗糖制乙酰丙酸甲酯)[J]. Chemical Industry And Engineering Progress(化工进展) , 2012, 31(8): 1816-1819. |

| [16] | CHANG Chun(常春), DENG Lin(邓琳), QI Xiao-ge(戚小各), et al. Progress of application of solid catalysts in levulinic acid and alkyl levulinates produced from biomass(固体催化剂在生物质转化乙酰丙酸和乙酰丙酸酯应用的研究进展)[J]. Chemistry and Industry of Forest Products(林产化学与工业) , 2017, 37(2): 1-5. |

| [17] | CHANG Chun(常春), KONG Peng-fei(孔鹏飞), ZHAO Shi-qiang(赵世强). Study on production of ethyl levulinate from cellulose catalyzedby solid acid Al2(SO4)3·18H2O(Al2(SO4)3·18H2催化纤维素生成乙酰丙酸乙酯的实验研究)[J]. Journal of Zhengzhou University (Engineering Science)(郑州大学学报(工学版)) , 2016, 37(4): 31-35. |

| [18] | Liu H M, Feng B, Sun R C. Acid-chlorite pretreatment and liquefaction of cornstalk in hot-compressed water for bio-oil production[J]. Journal of Agricultural & Food Chemistry , 2011, 59(19): 10524-31. |

| [19] | HE Xiao-liang(贺小亮), JIANG Jian-chun(蒋剑春), FENG Jun-feng(冯君锋), et al. Conversion of microcrystalline cellulose into methyl levulinate in mixed solvents(微晶纤维素复合溶剂醇解制备乙酰丙酸甲酯的研究)[J]. Modern Chemical Industry(现代化工) , 2014, 34(7): 89-93. |

| [20] | Peng L, Tao R, Wu Y. Catalytic upgrading of biomass-derived furfuryl alcohol to butyl levulinate biofuel over common metal salts[J]. Catalysts , 2016, 6(9): 143-154. |

| [21] | YANG Hai-xia(杨海霞), SUN Qing(孙清), FU Yu-chuan(傅玉川), et al. Dehydration of methanol to dimethyl ether over A12(SO4)3/SiO2 catalysts(Al2(SO4)3·18H2O/SiO2催化甲醇脱水合成二甲醚)[J]. Journal Of Molecular Catalysis(China)(分子催化) , 2009, 23(2): 139-144. |

| [22] | Shi W, Li J. A new deactivation mechanism of sulfate-promoted iron oxide[J]. Catalysis Letters , 2013, 143(12): 1285-1293. DOI:10.1007/s10562-013-1066-7. |

| [23] | Peng L, Lin L, Li H, et al. Acid-catalyzed direct synthesis of methyl levulinate from paper sludge in methanol medium[J]. Bioresources , 2013, 4(8): 5895-5907. |

| [24] | Peng L, Lin L, Li H, et al. Conversion of carbohydrates biomass into levulinate esters using heterogeneous catalysts[J]. Applied Energy , 2011, 12(88): 4590-4596. |