2. 南京工业大学 化工学院,江苏省工业节水减排重点实验室,江苏 南京 210009

2. College of Chemical Engineering, Jiangsu Key Laboratory of Industrial Water-conservation & Emission Reduction, Nanjing Tech University, Nanjing 210009, China

环己醇是用于尼龙、己二酸、己内酰胺等化工产品生产的重要化工中间体[1, 2]。传统的环己醇制备方法主要有环己烷氧化法和苯酚加氢法,目前工业中主要采用环己烷氧化法[3]。1990年日本旭化成公司开发了苯部分加氢生产环己烯[4],再由环己烯直接水合生产环己醇的新工艺,该工艺收率高,氢气消耗量降低,废弃物减少为环己烷氧化法的几十分之一,且反应条件温和,几乎没有结垢、腐蚀和爆炸的危险。然而环己烯水合反应过程受到化学平衡限制非常明显,并且两种反应物不互溶,40℃时环己烯在水中的溶解度只有0.05%(wt),这大大限制了环己烯水合反应的进行[5~7]。通过环己烯与羧酸先酯化生成羧酸环己酯再水解的环己烯两步法生产环己醇工艺,可以获得较高的环己烯转化率和环己醇收率[8]。Sundmacher等[9~11]提出了以甲酸为反应夹带剂,磺酸树脂为催化剂,在酯化和水解两步反应过程均采用传统反应精馏耦合高转化率和高收率生产环己醇[12~15],且羧酸与烯烃直接加成酯化合成酯的反应属于100%的原子经济反应[16],是一种绿色原子经济反应工艺[17]。在控制反应精馏塔在负压下操作,使反应精馏塔内温度低于60℃,从而避免甲酸分解副反应。由于传统反应精馏耦合在同一个塔内进行,反应精馏塔负压操作导致反应塔板的温度为15~30℃[9],从而大大降低了反应速率。

“背包式”反应与精馏集成(DCSR)过程是将反应与精馏分别置于侧反应器与精馏塔的一种新型反应精馏[18~20]集成工艺,反应与精馏分别在空间独立的侧反应器与精馏塔中进行,可以对反应与分离的温度或压力等工况条件独立操控,使反应与精馏分别在最优条件下进行,更可以实现不同工况的反应与精馏过程集成[21, 22],大大拓宽反应精馏集成技术的应用范围。本文将“背包式”反应与精馏集成过程用于甲酸与环己烯酯化过程,构建了常压反应-减压精馏集成生产甲酸环己酯的新工艺,对该过程进行模拟研究,并且传统反应精馏(RD)过程进行对比,为甲酸环己酯生产工艺开发奠定基础。

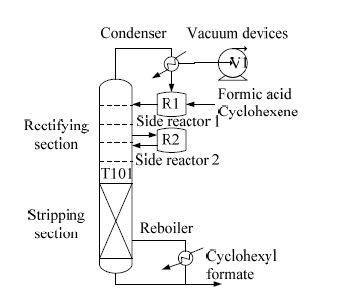

2 工艺流程与模拟方法 2.1 工艺流程描述图 1为DCSR过程的流程示意图,T101为酯化过程的反应精馏塔、R1与R2为两台“背包式”反应器、V1为精馏塔塔顶的抽真空装置。精馏塔塔顶为全凝器,塔底为釜式再沸器。塔顶的气相组分全部采出,经过冷凝器冷凝后进入到第一台侧反应器。其中塔的上段为反应精馏段,下段为提馏段,产品甲酸环己酯从精馏塔底采出。精馏塔塔板、侧反应器的编号均由上至下计数。液相原料甲酸与环己烯按照化学计量数之比进料,进料流率均为10 mol⋅h-1,进料位置为第一台侧反应器,反应为液相反应,反应温度50℃,反应器常压操作。精馏塔减压操作。与侧反应器相连的塔板全液相采出进入“背包式”反应器,经反应后返回到采出板的下一块塔板。此处优化的目标为塔底环己烯的转化率。

|

图 1 DCSR 工艺流程图 Fig.1 Process flowsheet of DCSR |

因为DCSR过程的反应器与精馏塔相对独立,酸烯加成合成甲酸环己酯的“背包式”反应器采用釜式反应器模型,精馏塔采用严格的MESH方程模型。并假设:(1)精馏塔采用平衡级精馏塔模型、酯化反应为液相反应。(2)物性模型方程采用NRTL活度模型缺少的部分二元交互作用参数使用UNIFAC基团贡献法估算求得。(3)精馏塔的操作压强为常数。(4)忽略反应的外扩散影响。

甲酸与环己烯酯化反应动力学模型(Eq.1)和热力学模型均为Sundmacher等发表的文献[11],动力学参数和热力学参数分别见表 1和表 2。其他物性数据从aspen plus软件的热力学模型库提取。

| 表 1 动力学参数 Table 1 Kinetic parameters |

| 表 2 热力学参数 Table 2 Thermodynamic parameters |

| $\begin{align} & R=\left( {{m}_{cat}}k_{f,0}^{het}\text{e}\frac{-E_{A}^{het}}{{{R}_{gas}}T}\frac{{{K}_{ads}}\left( A \right){{K}_{ads}}\left( B \right)}{{{\left( 1+\sum\limits_{i}{a\left( i \right){{K}_{\text{ads}}}\left( i \right)} \right)}^{2}}}+{{n}_{FA}}k_{f,0}^{hom}\frac{-E_{A}^{hom}}{{{R}_{gas}}\text{T}} \right)\times \\ & \left( \prod{a\left( educts \right)-\frac{1}{{{K}_{eq}}}\prod{a\left( products \right)}} \right) \\ \end{align}$ | (1) |

本文首先根据Sundmacher等[9]采用在塔内耦合的反应精馏过程参数,构建了“背包式”反应精馏集成过程,设置7台侧反应器,并且催化剂装填量根据文献[9]中使用的7块反应精馏理论板的催化填料进行规定。其中各侧反应器的反应温度与塔内集成的反应精馏塔板温度一致对应,且压力均为10 kPa,反应精馏过程的参数规定如表 3所示。

| 表 3 反应精馏过程的参数规定 Table 3 Specified parameters of reactive distillation |

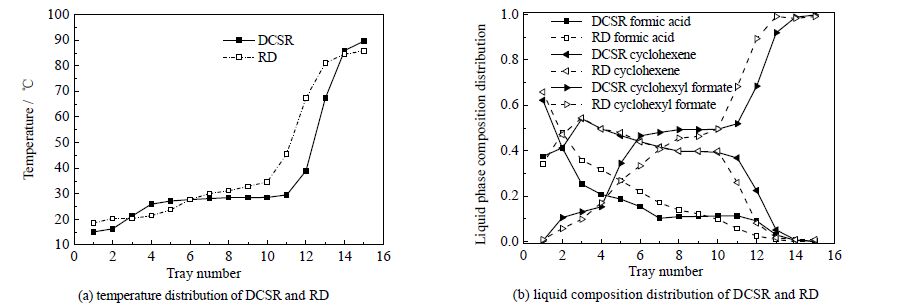

两种反应精馏过程的塔内温度和液相组成分布比较如图 3所示。从图 3可以看出,对两种反应精馏集成过程的塔内温度分布及液相组成分布的趋势一致,并且RD与DCSR流程的塔顶与塔底温度也接近,新鲜进料环己烯的转化率均接近1。因此,“背包式”反应精馏集成过程可以达到传统塔内耦合反应精馏相同的过程强化效果,同时也说明本文的模拟方法是可靠的。

|

图 3 温度与液相组成分布 Fig.3 Temperature and liquid composition distributions of DCSR and RD |

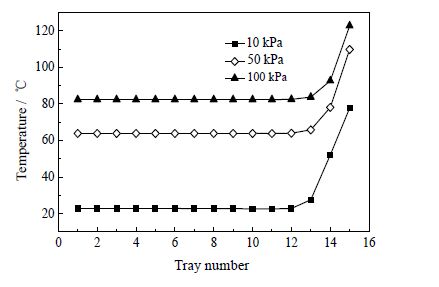

本文采用的侧反应器台数为1、塔顶采用全回流方式,催化剂的装填量为0.3 kg,其它工况条件与表 3中DCSR流程条件相同。本文建立了一种常压反应-减压精馏集成生产甲酸环己酯的新工艺,侧反应器在常压下操作,精馏塔既可以在常压下操作,也可以在减压下操作。在采用一台侧反应器与精馏塔集成的条件下,考察精馏塔操作压强的影响,结果如图 4所示。由图 4可以看出,由于甲酸环己酯的正常沸点为162℃,当精馏塔在常压下操作,塔内温度均在80℃以上,而甲酸在60℃以上温度时会分解为CO与H2O。随着精馏塔压强降低,塔内温度降低,当精馏塔操作压强减小至10 kPa时,塔内温度要比常压操作时低70℃左右,尤其是侧反应器与精馏塔集成的区域,温度仅27℃,该温度下可以很好的降低甲酸分解副反应发生。并且,在操作压强为常压条件时,达到相同的环己烯转化率0.999,精馏塔釜的再沸器热负荷需要190 W,相对于减压精馏塔操作再沸热负荷会增加35%。本文选择精馏塔操作压强为10 kPa。

|

图 4 塔内压力与塔板内温度的关系 Fig.4 Relationship between pressure and temperature |

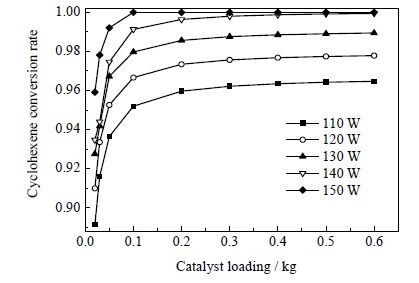

固定精馏塔的操作压强为10 kPa,仍然采用一台侧反应器,其它工况条件与表 3中DCSR流程条件相同。考察了催化剂装填量在不同再沸器热负荷下对环己烯转化率的影响,结果如图 5所示。由图 5可以看出,在相同催化剂用量下,随着再沸器热负荷增大,环己烯转化率增加;在相同再沸器热负荷下,催化剂用量从0.1 kg增大到0.2 kg时,环己烯转化率增加较明显,进一步增大催化剂用量对转化率促进较小。当催化剂用量达到0.3 kg及以上时,再沸器热负荷在140 W以上时,均能使环己烯完全转化;当再沸热负荷为150 W时,催化剂用量仅需0.1 kg即可实现环己烯完全反应。当再沸器热负荷降为140 W时,催化剂用量需要增大至0.3 kg才能使环己烯完全反应,进一步降低再沸器热负荷,即使催化剂用量达到0.6 kg,环己烯也不能反应完全。这主要是因为原料甲酸与环己烯作为轻组分从精馏塔顶采出,全部进入“背包式”反应器中反应后在回到精馏塔,产物甲酸环己酯作为重组分从塔釜采出。增加塔釜再沸负荷,即增加了精馏塔的上升蒸汽量,使精馏塔分离能力提高,进入“背包式”反应器的反应物浓度提高,进而提高环己烯转化率。适宜的催化剂装填量为0.3 kg。

|

图 5 催化剂装填量与环己烯转化率的关系 Fig.5 Relationship between catalyst loading and cyclohexene conversion |

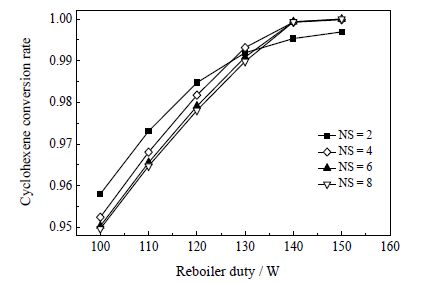

固定塔内压力为10 kPa、催剂装填量为0.3 kg、其它工况条件与表 3中DCSR流程条件相同。考察反应精馏塔NS对环己烯转化率的影响,结果如图 6所示。由图 6可以看出,在精馏塔NS固定的情况下,环己烯转化率随着塔底再沸热负荷的增加而增加,并且当再沸器热负荷在140 W以上,环己烯转化率增加很小,当NS≥4,且再沸器热负荷≥140 W,环己烯可完全转化。在相同的塔釜再沸器热负荷下,环己烯转化率随NS变化不明显。且在NS=4时,达到环己烯转化率为99.9%所需要的塔底再沸热负荷最小。这主要是因为随着NS增加,塔顶环 己烯含量增加,甲酸含量减小,经反应器反应后进入精馏塔第一块板的环己烯含量增加。因此适宜的精馏塔提馏段塔板数为4块,此时精馏塔总塔板数为6。

|

图 6 提馏段塔板数的影响 Fig.6 Effects of the stripping section tray number |

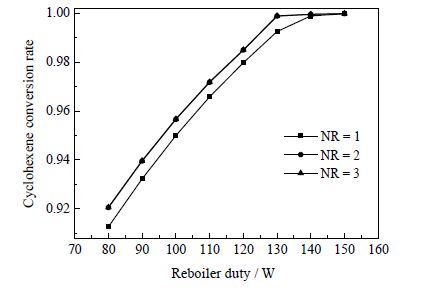

固定提馏段塔板数为4、催化剂装填量为0.3 kg、塔内操作压强为10 kPa、其它工况条件与表 3中DCSR流程条件相同。考察反应器台数对环己烯转化率的影响,结果如图 7所示。由图 7可以看出,在相同的再沸热负荷条件下,2台“背包式”反应器比1台反应器的环己烯转化率高。当“背包式”反应器台数增加为3台时,随着再沸热负荷的增加,环己烯的转化率基本不再变化,且增加反应器台数将会增加设备成本。当反应器台数为2、塔底再沸热负荷为130 W时,环己烯的转化率达到0.999。在此选择合适的反应器台数为2、再沸热负荷为130 W。

|

图 7 “背包式”反应器台数的影响 Fig.7 Effects of the side reactors |

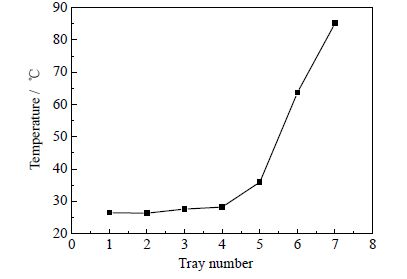

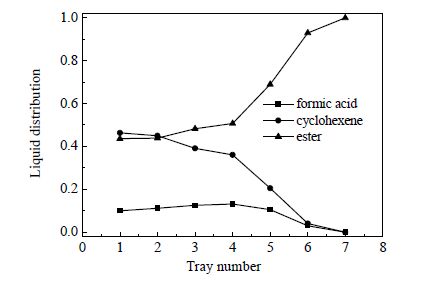

图 8、图 9为在塔底再沸热负荷为130 W、侧反应器为2台、塔内操作压力为10 kPa、催化剂装填总量为0.6 kg时,塔内温度分布与塔内液相组成分布图。由塔内的温度分布(图 8)与液相组成分布(图 9)可以看出,在位于第6块精馏塔板时,甲酸在液相中的含量组成已经很少,相对应的精馏塔塔板温度为60℃左右,因此可以忽略甲酸的分解。此时,甲酸环己酯的摩尔分数接近于1。

|

图 8 塔内的温度分布 Fig.8 Temperature distribution in the tower |

|

图 9 塔内的液相组成分布 Fig.9 Liquid composition distribution in the tower |

通过表 4结果对比可以发现,由于反应物与产物容易分离,在DCSR和RD两种工艺再沸器热负荷相同的情况下,由于DCSR工艺中反应器内的温度可以独立控制,不受RD工艺中精馏塔内温度的限制,因此DCSR工艺的反应温度设定为50℃,比RD工艺塔板上反应温度20℃高,因而反应速率加快,使反应器内催化剂的装填量减少了70%。

| 表 4 常压反应-减压精馏集成与传统反应精馏的比较 Table 4 Comparison of the atmospheric reaction - vacuum distillation integrated system with RD |

(1) 构建了用于甲酸和环己烯加成反应生产甲酸环己酯的“背包式”反应精馏集成过程,该过程与传统的塔内耦合反应反应精馏过程具有等效性。

(2) 提出了用于甲酸和环己烯加成反应生产甲酸环己酯的常压反应-减压精馏集成过程,并对工艺参数的影响进行研究,获得最佳的集成过程条件。

(3) 常压反应-减压精馏集成生产甲酸环己酯的过程中由于反应器的温度可以独立控制,加成反应在最佳条件下进行,并且与精馏塔分离能力可以达到最佳匹配,因而催化剂用量大大减少。

| $\begin{align} & R=\left( {{m}_{cat}}k_{f,0}^{het}\text{e}\frac{-{{E}_{A}}^{het}}{{{R}_{gas}}T}\frac{{{K}_{ads}}\left( A \right){{K}_{ads}}\left( B \right)}{{{\left( 1+\sum\limits_{i}{a\left( i \right){{K}_{\text{ads}}}\left( i \right)} \right)}^{2}}}+{{n}_{FA}}k_{f,0}^{hom}\frac{-E_{A}^{hom}}{{{R}_{gas}}\text{T}} \right)\times \\ & \left( \prod{a\left( educts \right)-\frac{1}{{{K}_{eq}}}\prod{a\left( products \right)}} \right) \\ \end{align}$ |

符号说明:

| 表 Table |

| [1] | ZHANG Xiao-juan(张晓娟), LIU Chang-hou(刘长厚) . A study on kinetics oxidation of cyclohexanol and cyclohexanone by Nitric Acid to Adipic Acid(环己醇/环己酮硝酸氧化的反应动力学)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 1999, 13 (3) : 264-267 |

| [2] | Ye J C, Li J, Sha Y . Evaluation of reactive distillation and side reactor configuration for direct hydration of cyclohexene to cyclohexanol[J]. Industrial and Engineering Chemistry Research , 2014, 53 : 1461-1469 DOI:10.1021/ie4003816 |

| [3] | JIN Jing-jing(靳敬敬), LI Fang(李芳), YANG Li-hong(杨丽红) . Hydrolyzation of cyclohexyl acetate over HZSM-5 Catalyst(HZSM-5催化乙酸环己酯水解反应)[J]. Acta Petrolei Sinica:Petroleum Processing Section(石油学报:石油加工) , 2014, 30 (1) : 169-174 |

| [4] | Struijk J, D'Angremond M, Regt L D . Partial liquid phase hydrogenation of benzene to cyclohexene over ruthenium catalysts in the presence of an aqueous salt solution:I. Preparation, characterization of the catalyst and study of a number of process variables[J]. Applied Catalysis A , 1992, 83 (2) : 263-295 DOI:10.1016/0926-860X(92)85039-E |

| [5] | Misono M, Inui T . New catalytic technologies in Japan[J]. Catalysis Today , 1999, 51 (3-4) : 369-375 DOI:10.1016/S0920-5861(99)00026-7 |

| [6] | SHAN Xiang-lei(单祥雷), CHEN Zhen-min(程振民) . Optimization of cyclohexanol synthesis from hydration of cyclohexene(环己烯水合制备环己醇反应条件的优化)[J]. Chemical Reaction Engineering and Technology(化学反应工程与工艺) , 2008, 24 (3) : 252-296 |

| [7] | Qiu T, Wang X D, Tian H . Liquid-liquid equilibrium for the system water +1,4-dioxane + cyclohexanol over the temperature range of 313.2-343.2 K[J]. Fluid Phase Equilibria , 2012, 324 : 28-32 DOI:10.1016/j.fluid.2012.03.010 |

| [8] | Imam R A, Freund H, Guit R . Evaluation of different process concepts for the indirect hydration of cyclohexene to cyclohexanol[J]. Organic Process Research and Development , 2013, 17 : 343-358 DOI:10.1021/op300276e |

| [9] | Katariya A, Freund H, Sundmacher K . Two-step reactive distillation process for cyclohexanol production from cyclohexene[J]. Industrial and Engineering Chemistry Research , 2009, 48 (21) : 9534-9545 DOI:10.1021/ie801649v |

| [10] | Steyer F, Freund H, Sundmacher K . A novel reactive distillation process for the indirect hydration of cyclohexene to cyclohexanol using a reactive entrainer[J]. Industrial and Engineering Chemistry Research , 2008, 47 (23) : 9581-9587 DOI:10.1021/ie800303k |

| [11] | Steyer F, Sundmacher K . Cyclohexanol production via esterification of cyclohexene with formic acid and subsequent hydration of the esters reaction kinetics[J]. Industrial and Engineering Chemistry Research , 2007, 46 (4) : 1099-1104 DOI:10.1021/ie060781y |

| [12] | Tuchlenski A, Beckmann A, Reusch D . Reactive distillation-industrial applications, process design & scale-up[J]. Chemical Engineering Science , 2001, 56 (2) : 387-394 DOI:10.1016/S0009-2509(00)00240-2 |

| [13] | Almeida-Rivera C P, Swinkels P L J, Grievink J . Designing reactive distillation processes:present and future[J]. Computers and Chemical Engineering , 2004, 28 (10) : 1997-2020 DOI:10.1016/j.compchemeng.2004.03.014 |

| [14] | TAO Xian-hu(陶贤湖), YANG Bo-lun(杨伯伦), HUA Ben(华贲) . Analysis for fields synergy in the reactive distillation process(反应精馏过程中的场协同分析)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2003, 17 (4) : 389-394 |

| [15] | Kaymak D B, Luyben W L . Optimum design of a column/side reactor process[J]. Industrial and Engineering Chemistry Research , 2007, 46 (15) : 5175-5185 DOI:10.1021/ie070125d |

| [16] | Gu Y L, Shi F, Deng Y Q . Esterification of aliphatic acids with olefin promoted by Brønsted acidic ionic liquids[J]. Journal of Molecular Catalysis A:Chemical , 2004, 212 (1/2) : 71-75 |

| [17] | Trost B M . The atom economy -a search for synthetic efficiency[J]. Science , 1991, 254 (5037) : 1471-1477 DOI:10.1126/science.1962206 |

| [18] | Noeres C, Kenig E Y, Górak A . Modelling of reactive separation processes:reactive absorption and reactive distillation[J]. Chemical Engineering and Processing , 2003, 42 (3) : 157-178 DOI:10.1016/S0255-2701(02)00086-7 |

| [19] | XU Jun(徐骏), QIAO Xu(乔旭), TANG Ji-hai(汤吉海) . Study on preparation of benzyl chloride by the technique of coupling knapsaek reaetors with a distillation tower(背包式反应与精馏耦合生产氯化苄技术研究)[J]. Chemical Reaction Engineering and Technology(化学反应工程与工艺) , 2005, 21 (2) : 122-126 |

| [20] | SUN Yu-yu(孙玉玉), TANG Ji-hai(汤吉海), CUI Mi-fen(崔咪芬) . Unsteady state simulation and process design of a batch reactive distillation column with multiple side reactors for benzyl chloride production(带多台侧反应器的间歇反应精馏生产氯化苄非稳态模拟与过程设计)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2015, 29 (2) : 388-394 |

| [21] | HUANG Yu-xin(黄玉鑫), TANG Ji-hai(汤吉海), CHEN Xian(陈献) . Process simulation of tert-butyl acetate production by distillation column integrated with side reactors under different temperatures(不同温度反应与精馏集成生产醋酸叔丁酯的过程模拟)[J]. Journal of Chemical Industry and Engineering(化工学报) , 2015 (10) : 4039-4046 |

| [22] | DING Liang-hui(丁良辉), TANG Ji-hai(汤吉海), CUI Mi-fen(崔咪芬) . Analysis and comparison of RD and SRC involving consecutive reaction of chlorination of toluene(甲苯氯化连串反应的RD和SRC过程分析与比较)[J]. Journal of Chemical Industry and Engineering(化工学报) , 2013, 64 (9) : 3277-3284 |