2. 河南省杰出外籍科学家工作室,河南 郑州 450001

2. Henan Center for Outstanding Overseas Scientists, Zhengzhou 450001, China

聚氨酯(Polyurethane,PU)泡沫塑料是一种用途广泛,且具有较高商业价值的高分子材料,可由多异氰酸酯与多羟基化合物反应制备。目前,制备聚氨酯的原料多来源于石油产品衍生物,为了减少对石油资源的依赖,及开发绿色环保的聚氨酯材料,利用生物质资源制备PU泡沫已成为该领域的研究热点[1-3]。

生物柴油是一种新型的生物质能源,每生产10 kg生物柴油就有1 kg的粗甘油产生。随着生物柴油生产规模的日益增大,生物柴油副产品粗甘油有望成为一种重要的生物质资源[4]。目前,利用粗甘油为原料,将其转化为琥珀酸、1, 3丙二醇和聚甘油等化学品正引起人们的关注,而将其作为生物基高分子材料原料的研究却少见报道,仅有少数研究将其用于PU的合成[5-9]。例如:HU等利用粗甘油液化大豆秸秆合成了一种生物质基多元醇,并将其用于制备PU泡沫[10]。作者在前期研究中,也尝试通过热化学转化粗甘油,并将其应用于PU硬泡的制备中[11]。

与石油基PU硬泡相比,大多数生物基PU硬泡的力学性能和热稳定性仍存在一定差距。因此,人们尝试采用PU泡沫改性的方法来增强其性能。在不同的改性方法中,引入填料是增强PU泡沫塑料性能简单有效的方法,如:碳纳米管、纳米纤维、纤维素、木质素和石墨烯等均被用于PU泡沫复合材料的增强研究[12-14]。在众多填料中,硅藻土是一种具有高孔隙率、低密度、阻燃、低热导率、良好的吸附性和分散性的非晶质SiO2。因其独特的多孔结构性质,硅藻土作为一种增强填料受到研究者的关注[15]。此外,粉煤灰是热电厂排放的主要固体废物,是我国当前排量最大的工业废渣之一。其本身具有高模量,可以将其用作PU硬泡填充物,以获得低密度、低成本、耐热性优异的PU复合材料[16]。虽然硅藻土和粉煤灰在石油基有机高分子复合材料的增强中已有研究,但其在粗甘油生物基PU复合材料中的应用研究还未见报道。据此,本研究拟尝试利用硅藻土和粉煤灰为填料,考察其填充制备生物基PU复合材料的可能性,并对其添加量对粗甘油生物基PU复合材料性能的影响进行研究,为粗甘油生物质基PU复合材料的开发提供新的方法。

2 实验部分 2.1 材料与试剂粗甘油,甘油含量45%,中兴农谷湖北有限公司;甘油生物基多元醇,酸值1.0 mgKOH·g-1,羟值244 mgKOH·g-1,黏度600 mPa·s;多亚甲基多苯基多异氰酸酯(pMDI),型号PM-200,NCO%约为31.4%,万华化学集团股份有限公司;聚醚多元醇4110,红宝丽集团股份有限公司;五甲基二乙烯三胺(PC-5),索尔维精细化工有限公司;N, N-二甲基环己胺(PC-8),美国空气化工产品公司;硬泡匀泡剂AK8805,江苏美思德化学股份有限公司;催化剂ZD-1,自制;硅藻土,粒径27 µm,河南三联科贸有限公司;粉煤灰,粒径42 µm,郑州热电厂。

2.2 甘油生物基多元醇的合成将粗甘油进行预处理,利用旋转蒸发仪除去粗甘油中的水、甲醇等小分子物质。然后将粗甘油和自制催化剂(ZD-1)按照一定的比例加入到500 mL三口烧瓶中,使用集热式恒温磁力搅拌器加热到一定的温度(150~240 ℃),随后反应1~9 h,制得甘油生物基多元醇。

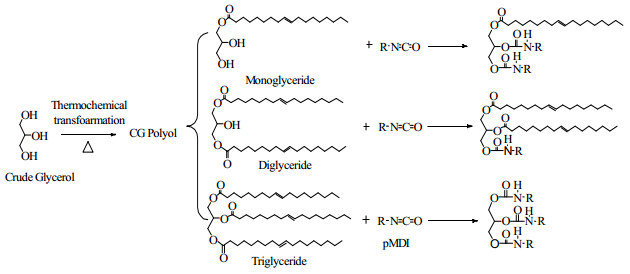

2.3 PU硬质泡沫的制备称取一定量的多元醇、粉煤灰或硅藻土、去离子水、发泡催化剂(PC-5、PC-8)、表面活性剂(AK8805)于150 mL塑料杯中,高速搅拌30 s达到均匀分散,将预先准备好的黑料pMDI加入塑料杯中剧烈搅拌10 s,立即倒入模具中进行发泡,反应原理如图 1所示。记录发泡的乳白时间、上升时间、不黏时间等发泡参数,常温下固化7~10 min,放置一周后测试PU泡沫性能。

|

图 1 CGPU的制备路线 Fig.1 Synthetic route of CGPU |

多元醇的酸值根据ASTM D4662-08标准测定;羟值根据ASTM D4274-05D标准测定;采用NDJ-1型黏度计,在25 ℃对填料与组合聚醚多元醇的黏度进行测试。PU硬泡的表观密度按照GB/T 6343—2009标准测定;采用深圳新三思CMT 5104型微机控制电子万能试验机,按照GB/T 8813-2008标准对泡沫的压缩强度进行测定,硬泡尺寸50 mm × 50 mm × 50 mm。采用美国FEI Quanta 200型扫描电镜(SEM)观察硬泡的泡孔结构、拍片;采用德国耐池公司STA 449F3A-1405-M型同步热分析仪,对PU硬泡进行热失重测试,N2气氛,升温范围30~800 ℃,升温速率10 ℃·min-1。

3 结果讨论 3.1 发泡参数在聚氨酯发泡过程中,多元醇的黏度是一个重要的因素,直接影响多元醇与异氰酸酯反应的程度,2种填料与混合多元醇的兼容性也直接影响CGPU复合材料的发泡行为。从表 1中可以发现,与CGPU相比,随着硅藻土、粉煤灰的添加量的增加,CGPU复合材料的反应速率变慢,其发泡过程中的乳化时间、上升时间、不黏时间呈现增长趋势。这可能是因为粉煤灰的加入对多元醇分子的运动起到了阻碍的作用,并使多元醇混合物黏度增加,导致了多元醇与异氰酸酯没有充分混合,最终使交联速度变慢。与粉煤灰相比,填充硅藻土的PU发泡速率略快,这可能与硅藻土粒径比粉煤灰小,在甘油生物基多元醇中更易均匀分散有关。

|

|

表 1 CGPU和甘油基PU复合材料的基本性能指标 Table 1 Basic properties of CGPU and CGPU composites |

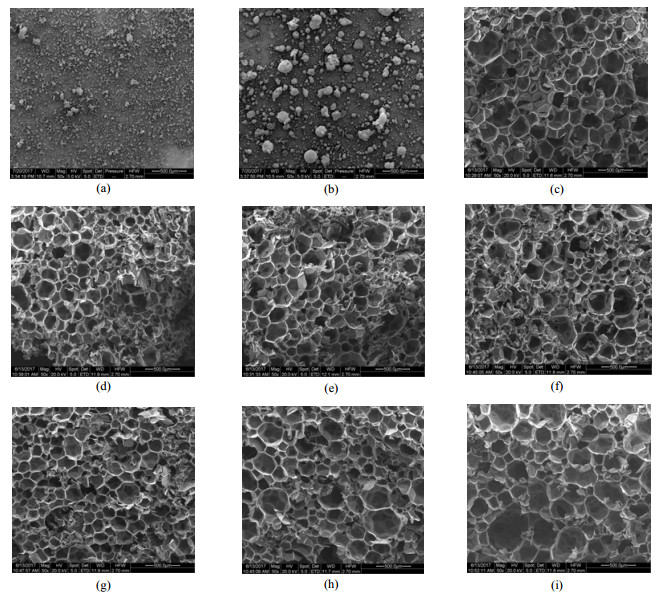

甘油基聚氨酯复合材料的泡孔结构如图 2所示。从图 2(d)可以看到,当硅藻土填充量为1%时,泡孔尺寸较窄、泡孔结构均匀。这可能是因为多元醇和异氰酸酯混合时,有许多的微气泡进入反应体系,成为气泡生长的场所。当将硅藻土均匀地分散到反应体系中时,它们的存在就会为气泡的形成提供成核位点,通过增加成核中心的数量和产生新的气泡,形成规则的泡孔结构。然而,如图 2(f)所示,当其添加量增加至5%时,部分小泡孔聚并为大孔,泡孔结构变得不均一。这是因为硅藻土添加量的增加会导致体系黏度增大,降低了硅藻土粒子与多元醇混合的均匀性,而不均匀的粒子分布可能造成泡孔结构的破坏。从图 2(g)~(i)可以看出,粉煤灰填充对聚氨酯复合材料泡孔结构有着类似的影响规律。当粉煤灰的填充量为1%和3%时,与未添加填充物的CGPU相比,CGPU/粉煤灰复合材料的泡孔尺寸减小,而当粉煤灰填充量增至5%时,泡孔聚并的现象也明显增加。

|

图 2 CGPU泡沫和CGPU复合材料的SEM Fig.2 SEM micrographs of CGPU foams and CGPU composites (a) Diatomite (b) Fly ash (c) CGPU foam (d) CG-Diatomite-1.0% PU foam (e) CG-Diatomite-3.0% PU foam (f) CG-Diatomite-5.0% PU foam (g) CG-Fly ash-1.0% PU foam (h) CGPU- Fly ash -3.0% PU foam (i) CGPU- Fly ash -5.0% PU foam |

对比硅藻土与粉煤灰2种填料对泡孔结构形态的影响可以看出:适当的填料添加量均有利于增加PU内部的泡孔数量,并减小泡孔尺寸,然而当添加量分别为5%时,2种填料都将导致小泡孔的聚并,从而使PU内部出现较大尺寸的泡孔。但由于硅藻土粒径较粉煤灰小,能够提供更多的气泡成核位点,因此添加硅藻土的PU泡孔要比添加粉煤灰的PU泡孔小。

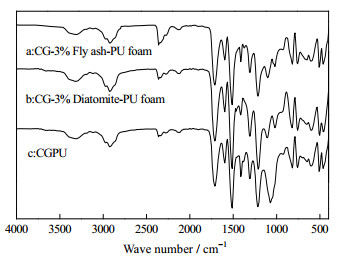

3.3 FTIR分析图 3为CGPU及CGPU复合材料的红外谱图。3 335 cm-1为N-H的特征峰,2 934 cm-1为CH2中C-H的振动峰,1 719 cm-1是氨基甲酸酯中C=O特征峰,1 597 cm-1是-C-N-特征峰,1 517 cm-1处是-N-H-变形振动峰,由此可证明氨基甲酸酯键的生成。

|

图 3 CGPU泡沫和CGPU复合材料FTIR光谱 Fig.3 FTIR spectra of CGPU foams and CGPU composites |

2种复合材料的红外光谱与CGPU硬泡的基本一致,证明其主要官能团相同。在2 275 cm-1处是未反应的-N=C=O吸收峰,表示异氰酸酯的使用相对多元醇过量。对比图 3可以看出,当粉煤灰填料加入后,未反应的异氰酸酯基团明显比CGPU的对应基团多,这可能是粉煤灰的加入增大了多元醇的黏度,造成多元醇与pMDI混合不均匀,最终导致异氰酸酯反应不彻底。而当添加硅藻土填料时,由于硅藻土-多元醇体系黏度较低,多元醇与pMDI反应较充分,使其残留的-NCO基团相对粉煤灰-多元醇体系的-NCO基团较少。

3.4 表观密度分析表观密度是控制PU硬泡机械性能和热性能最重要的参数之一,其大小影响着PU硬泡的性能和应用。从表 1可以看出随着硅藻土填充量的增加,密度逐渐增大,分别是0.045 3、0.048、0.049 1 g·cm-3。CGPU/硅藻土复合材料的表观密度的增加主要受两个因素的影响。首先,硅藻土的密度(0.30~0.50 g·cm-3)高于甘油基PU泡沫的密度(0.045 2 g·cm-3),其次,随着硅藻土填充量的增加,其混合物黏度也增加,导致多元醇混合物在发泡过程中难以升高,反应混合物在聚合过程中,体积膨胀变小,导致泡沫密度增加。

随着粉煤灰添加量从0%~5%,密度分别是0.048 7、0.050 7、0.050 9 g·cm-3,相比CGPU/硅藻土复合材料,CGPU/粉煤灰复合材料具有更高的密度。虽然粉煤灰较大的粒径为气泡的形成提供了成核位点,但是在发泡过程中因成核位点较少,形成的体积较小,从而密度相对较大。

3.5 压缩强度分析聚氨酯硬泡的压缩强度是另一个重要的性能指标,受泡孔尺寸、形状、材料密度及测试速度的影响。通常在密度不变的情况下,将模量更高的无机填料引入聚氨酯基体中,会提高聚氨酯泡沫材料的抗压强度。如表 1所示,对于CGPU/硅藻土复合材料,随着硅藻土填充量的增加,压缩强度呈递增趋势,当硅藻土填充量为5%时,压缩强度为290 kPa,与CGPU相比提高了20.8%。此外,硅藻土中羟基基团含量丰富,具有较好的反应活性,可以与聚氨酯基体中的氨基甲酸酯键或脲键形成氢键,相互缠绕,以此提高了聚氨酯骨架的耐压强度。

CGPU/粉煤灰复合材料的压缩强度变化与CGPU/硅藻土复合材料不同,粉煤灰填充量3%时,压缩强度达到317 kPa,与CGPU相比,提高了28.34%。压缩强度的提高,不仅与粉煤灰属于高模量的玻璃微珠有关,且在粉煤灰填充量≤3%时,泡孔结构比较规密,也有利于聚氨酯复合材料的压缩强度的提高。当粉煤灰含量过高,超过聚氨酯所能承受的负载时,会导致其在聚氨酯基体中分散不均,使聚氨酯复合材料内部应力不均,当聚氨酯复合材料受到外界挤压时,粉煤灰不能分散应力,进而导致复合材料压缩强度降低。

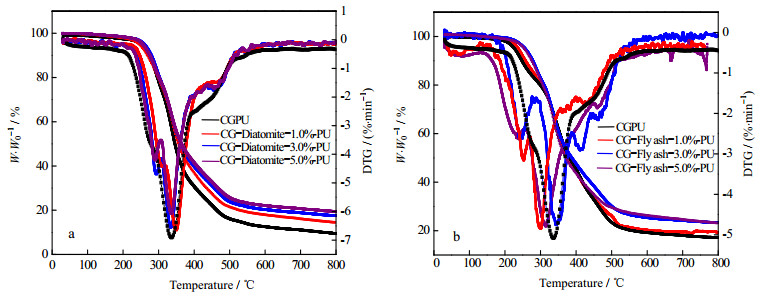

3.6 热稳定性分析CGPU硬泡和CGPU复合材料的TG和DTG曲线如图 4所示。从图中可以看出CGPU的分解分为2个阶段:(1)氨基甲酸酯键、脲键的分解和多元醇的分解失重信号重叠;(2)残余碳质分解。CGPU/粉煤灰复合材料、CGPU/硅藻土复合材料的分解途径发生改变,2种复合材料经历3个主要分解阶段:(1)氨基甲酸酯即硬段部分的分解;(2)多元醇的组分即软段部分的分解,此阶段聚合物分解加剧;(3)残余碳质的分解,温度越高热失重越大,最终曲线趋于平稳。从图 4可以看出,随着硅藻土含量的增加,TG和DTG曲线特征没有明显变化,粉煤灰的填充的曲线稍有差异,可能与粉煤灰成分复杂有关。

|

图 4 CGPU和甘油基PU复合材料的TG和DTG曲线 Fig.4 TG and DTG curves of CGPU and CGPU foam composites |

由表 2对CGPU复合材料的热分析可以看出,CGPU的起始分解温度T5%为247 ℃,相较于CGPU,硅藻土的填充使得CGPU/硅藻土复合材料的起始分解温度T5%增加,分别为260、259和255 ℃,T50%分别为356、359和364 ℃,并且延长了分解过程。这是由于硅藻土为多孔结构,在PU热解的第一阶段,热解产物可能吸附在空隙中,具有较高的热阻,另一原因可能是因为少量吸附水和硅藻土表面羟基转化成的游离水与第一阶段热解产生的异氰酸酯反应,促进交联并产生CO2。此外,从表 2可以看到,硅藻土的加入会导致热分解后残炭的增加,这是因为硅藻土的主要成分是SiO2、Al2O3等氧化物,具有耐高温和一定的阻燃特性。硅藻土被添加后,它可以作为一个热保护层,避免PU材料直接受热分解,从而导致复合材料的残炭率有所升高。

|

|

表 2 CGPU和CGPU复合材料的TG分析 Table 2 TG analysis of CGPU and CGPU composites |

相比于CGPU,CGPU/粉煤灰的起始分解温度T5%在填充量为1%时变化较小,为248 ℃,粉煤灰填充量为3%和5%时,T5%分别为240和237 ℃。分解温度降低,粉煤灰因与多元醇混合不匀,阻碍部分多元醇和异氰酸酯的反应,使得聚氨酯网状结构中苯环数量减少,耐热性稍有降低。与硅藻土相比,CGPU/粉煤灰复合材料的曲线相对混乱,这可能与粉煤灰杂质较多有关。

4 结论本文以粗甘油为原料通过热化学转化法合成了酸值为1.0 mgKOH·g-1,羟值244 mgKOH·g-1,黏度600 mPa·s(25 ℃)的甘油生物基多元醇。并使用此多元醇与多亚甲基多苯基多异氰酸酯(pMDI)交联反应制备了压缩强度达到247 kPa的甘油基聚氨酯硬泡。在此基础上,又利用粉煤灰、硅藻土对CGPU进行改性研究,制备了增强型聚氨酯复合材料,并考察了粉煤灰、硅藻土的添加量对其结构和性能的影响。结果显示:粉煤灰、硅藻土的加入有效提高了泡沫的表观密度和压缩强度;当二者添加量≤5%时,均可以减小泡沫的孔径;相对于粉煤灰,硅藻土能够明显提高聚氨酯复合材料的热稳定性。

| [1] |

ENGELS H, PIRKL H, ALBERS R, et al. Polyurethanes: versatile materials and sustainable problem solvers for today's challenges[J]. Angewandte Chemie International Edition, 2013, 52(36): 9422-9441. DOI:10.1002/anie.v52.36 |

| [2] |

LUO X, HU S, ZHANG X, et al. Thermochemical conversion of crude glycerol to biopolyols for the production of polyurethane foams[J]. Bioresource Technology, 2013, 139: 323-329. DOI:10.1016/j.biortech.2013.04.011 |

| [3] |

JAYAVANI S, SUNANDA S, VARGHESE T O, et al. Synthesis and characterizations of sustainable polyester polyols from non-edible vegetable oils: Thermal and structural evaluation[J]. Journal of Cleaner Production, 2017, 162: 795-805. DOI:10.1016/j.jclepro.2017.06.040 |

| [4] |

JOHNSON D T, TACONI K A. The glycerin glut: options for the value-added conversion of crude glycerol resulting from biodiesel production[J]. Environmental Progress, 2007, 26(4): 338-348. |

| [5] |

DOBROTH Z T, HU S, COATS E R, et al. Polyhydroxybutyrate synthesis on biodiesel wastewater using mixed microbial consortia[J]. Bioresource Technology, 2011, 102: 3352-3359. DOI:10.1016/j.biortech.2010.11.053 |

| [6] |

LUO X, GE X, CUI S, et al. Value-added processing of crude glycerol into chemicals and polymers[J]. Bioresource Technology, 2016, 215: 144-154. DOI:10.1016/j.biortech.2016.03.042 |

| [7] |

LI C, LUO X, LI T, et al. Polyurethane foams based on crude glycerol-derived biopolyols: One-pot preparation of biopolyols with branched fatty acid ester chains and its effects on foam formation and properties[J]. Polymer, 2014, 55(25): 6529-6538. DOI:10.1016/j.polymer.2014.10.043 |

| [8] |

HU S, LI Y. Polyols and polyurethane foams from acid-catalyzed biomass liquefaction by crude glycerol: Effects of crude glycerol impurities[J]. Journal of Applied Polymer Science, 2014, 131(18): 188-194. |

| [9] |

HU S, LI Y. Polyols and polyurethane foams from base-catalyzed liquefaction of lignocellulosic biomass by crude glycerol: effects of crude glycerol impurities[J]. Industrial Crops and Products, 2014, 57: 188-194. DOI:10.1016/j.indcrop.2014.03.032 |

| [10] |

HU S, WAN C, LI Y. Production and characterization of biopolyols and polyurethane foams from crude glycerol based liquefaction of soybean straw[J]. Bioresource Technology, 2012, 103: 227-233. DOI:10.1016/j.biortech.2011.09.125 |

| [11] |

戚小各, 何玉远, 常春, 等. 基于生物柴油副产物粗甘油的聚氨酯硬泡的制备[J]. 聚氨酯工业, 2018, 33(1): 27-30. QI X G, HE Y Y, CHANG C, et al. Preparation of polyurethane rigid foam based on biodiesel by-product crude glycerin[J]. Polyurethane Industry, 2018, 33(1): 27-30. DOI:10.3969/j.issn.1005-1902.2018.01.008 |

| [12] |

PROCIAK A, KURAŃSKA M, CABULIS U, et al. Rapeseed oil as main component in synthesis of bio-polyurethane- polyisocyanurate porous materials modified with carbon fibers[J]. Polymer Testing, 2017, 59: 478-486. DOI:10.1016/j.polymertesting.2017.03.006 |

| [13] |

ZHANG B, LIU H, HAN J. Aluminum phosphate microcapsule flame retardants for flexible polyurethane foams[J]. Journal of Physics and Chemistry of Solids, 2018, 115: 199-207. DOI:10.1016/j.jpcs.2017.12.048 |

| [14] |

ECEIZA I, BARRIO A, MART N L, et al. Thermal and fire behavior of isophorone diisocyanate based polyurethane foams containing conventional flame retardants[J]. Journal of Applied Polymer Science, 2018, 135(10): 45944. DOI:10.1002/app.45944 |

| [15] |

NAZERAN N, MOGHADDAS J. Synthesis and characterization of silica aerogel reinforced rigid polyurethane foam for thermal insulation application[J]. Journal of Non-Crystalline Solids, 2017, 461: 1-11. DOI:10.1016/j.jnoncrysol.2017.01.037 |

| [16] |

GU J, WU G, ZHANG Q. Effect of porosity on the damping properties of modified epoxy composites filled with fly ash[J]. Scripta Materialia, 2007, 57(6): 529-532. DOI:10.1016/j.scriptamat.2007.05.019 |