2. 维也纳技术大学 化学工程研究所,奥地利 维也纳1060

2. Institute of Chemical Engineering, Vienna University of Technology, Vienna 1060, Austria

随着城市空气质量问题愈演愈烈,有关颗粒物排放的国家标准越发严格。例如,《硫酸工业污染物排放标准》中规定现有企业颗粒物排放限制值为30 mg·m-3,容易发生环境污染特殊区域颗粒物排放限值为5 mg·m-3[1]。据统计[2],我国空气质量超标的城市中,68%都存在亚微米级颗粒污染问题。研究表明[3~5],悬浮在空气中的亚微米级颗粒物因其具有停留时间长、化学组成复杂、消光性强等特点,对人体健康、环境能见度有显著影响。

工业尾气排放是亚微米级细颗粒物的重要来源之一。以湿式氨法烟气脱硫为例,SO2依赖氨的强制加入达到排放标准,但该过程易产生大量0.07~0.7 μm的气溶胶颗粒[6]。现行的折板式除雾器对该过程产生的亚微米颗粒物难以有效脱除,排入大气中的气溶胶颗粒很难低于75 mg·m-3[7]。因此,进一步提高亚微米级颗粒的脱除效率有现实意义。目前工业常用除尘器分为干法和湿法除尘器两类。高温高湿的尾气使干法除尘器的应用受限。常见的湿法除尘器中,湿式静电除尘器能有效脱除亚微米级颗粒物,但受投资成本、颗粒电阻率等因素限制[8, 9]。

朱家骅等[10~12]采用以废水为介质吸收含尘气体中颗粒物的方法,结合现有除尘设备的不足,构建了气液交叉流系统(Gas-Liquid Cross-Flow Array system,GLCA)。立足于源头治理,GLCA系统的首要目标在于控制工业尾气中一次颗粒物的排放。Liu等[13]对GLCA系统进行了实验研究。结果表明,GLCA系统对粒径0.2~10 μm的颗粒物能有效脱除,脱除效率随粒径的增大而增加。此外,利用外场作用促使亚微米级颗粒长大有利于颗粒物脱除,姜业正等[14]通过添加湿空气促使颗粒长大,有效促进了湿法脱硫烟气中细颗粒物的脱除。

为进一步研究GLCA系统脱除亚微米级颗粒特性,完善系统除尘效率预测方法,以期在工业应用中达到更高的工业尾气排放要求,本文基于颗粒捕获机理,建立了气液交叉流系统脱除效率的理论模型,并以实验方式进行验证。本课题组[15]前期使用基于光散射原理的Welas2000粒径谱仪检测颗粒物粒径分布,该方法对小颗粒测量困难。本文采用扫描电迁移率粒径谱仪对亚微米级颗粒物进行测量[16],测量范围为0.01~0.8μm(迁移率等效直径)。该测量方法具有离散间隔小、测量通道多、鞘流气能有效干燥含湿颗粒等特点,能准确地测量亚微米级颗粒物的数量浓度。

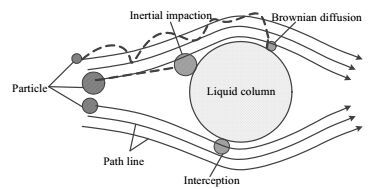

2 理论模型本文所述GLCA系统属于湿法除尘,其原理为利用光滑连续的液柱表面对颗粒物进行捕捉。对于亚微米级颗粒,重力沉降效应不明显,可认为脱除机理主要为惯性碰撞、拦截和布朗扩散,如图 1所示。

|

图 1 液柱捕捉颗粒示意图 Fig.1 Scheme of particles captured by liquid column |

颗粒物跟随气流运动并与液柱相遇时,气体发生绕流现象。颗粒物在自身的惯性作用下保持原有的运动状态继续运动,当接触到液柱表面时被捕捉。对于圆柱形捕集体,Landahl等[17, 18]依据实验提出惯性碰撞作用下脱除效率表达式为:

| ${\eta _{\rm{p}}} = \frac{{S{t^3}}}{{S{t^3} + 0.77S{t^2} + 0.22}}$ | (1) |

式中,St表示Stokes数,为颗粒运动的无因次碰撞惯性参数,其表达式[19, 20]为:

| $St = \frac{{{C_{\rm{c}}}d_{\rm{p}}^2{\rho _{\rm{p}}}{\mu _{\rm{g}}}}}{{9{\mu _{\rm{g}}}{D_{\rm{c}}}}}$ | (2) |

式中,Cc为Cuningham滑移修正系数;dp为颗粒空气动力学直径,m;ρp为颗粒物密度,kg·m-3;ug为未受液柱影响上游气相速度,m·s-1;μg为气相的黏度系数,Pa·s;Dc为圆柱体捕集体的特征尺寸,m。

颗粒物跟随气体运动,当颗粒中心与液体表面距离小于颗粒半径时,则颗粒物被液体捕捉,该脱除机理称为拦截。颗粒物粒径大小是影响拦截作用强弱的关键,而气体流速影响微弱。Wong和Johnstone等[21, 22]对拦截作用进行了研究,提出脱除效率表达式为:

| ${\eta _{\rm{I}}} = 1 + {R_{\rm{I}}} - \frac{1}{{1 + {R_{\rm{I}}}}}$ | (3) |

其中,拦截特征参数RI表示为

布朗扩散机理对亚微米级颗粒物的脱除极为重要。颗粒物在布朗扩散作用下与液体表面接触的几率增大,从而能被液柱更好地脱除。Stairmand等[23, 24]针对圆柱形捕集体提出在布朗扩散作用下脱除效率表达式如式(4) 所示:

| ${\eta _{_{\rm{D}}}} = \frac{C}{{P{e^{1/2}}}}$ | (4) |

式中,C= 2.83;Pe为Peclet数,可表示为

| $D = \frac{{{k_{\rm{B}}}{C_{\rm{c}}}({T_{\rm{g}}} + 273.15)}}{{3\pi {\mu _{\rm{g}}}d_p^d}}$ | (5) |

式中,kB为Boltzman常数,其值为1.381×10-23J·K-1;Tg为气相温度,℃;dpd为颗粒的扩散等效直径,需要注意的是,计算时需转化为空气动力学直径。

颗粒物通常在多种机理共同作用下被液柱捕获。假设上述不同机理同时作用且相互独立,则单根液柱脱除效率可表达为[25]:

| ${\eta _{\rm{s}}} = 1 - (1 - {\eta _{\rm{P}}})(1 - {\eta _{\rm{I}}})(1 - {\eta _{\rm{D}}})$ | (6) |

式中,ηP、ηI、ηD分别为单根液柱在惯性碰撞、拦截、布朗扩散单独作用下对颗粒物的脱除效率。

气液交叉流系统中,液柱呈均匀正三角形排布,并垂直于气流方向,则可假设单根液柱脱除效率适用于任意液柱。类比圆柱形纤维捕集器[26],假设接触液面的颗粒被液柱完全捕捉,则气相中减少的颗粒数等于接触液柱表面的颗粒数,有

| $ - {u_{\rm{g}}}{\rm{d}}C{n_i} = u_{\rm{g}}^{\rm{l}}C{n_i}{\eta _{\rm{s}}}AN{\rm{d}}L$ | (7) |

式中,Cni为第i级的颗粒物浓度,p·cm-3;ug为上流未受干扰的气相宏观速度,m·s-1;ugl为液柱间气流速度,m·s-1;N为单位体积中液柱总数,A为气体流动方向上单根液柱的投影面积,m2;L为液柱群长度,m。

两边积分可得总脱除效率随液柱群长度的关系:

| ${\eta _{\rm{T}}} = 1 - \exp ( - \frac{{{\eta _{\rm{s}}}ANL}}{\varepsilon })$ | (8) |

式中,ε为液柱群的空隙率,则

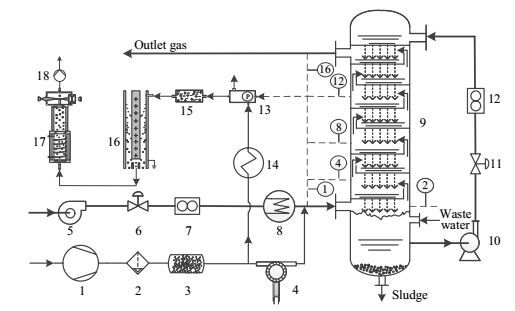

实验装置主要包括气溶胶发生系统、GLCA系统和检测系统,如图 2所示。

|

图 2 实验装置示意图 Fig.2 Scheme of the experimental setup 1. compressor 2. lyophilizer 3. drier 4. RBG system 5. blower 6. valve (1) 7. rotameter 8. electric heater 9. Gas-Liquid Cross-Flow Array system 10. pump (1) 11. valve (2) 12. rotameter 13. dilutor 14. water bath 15. aerosol neutralizer 16. differential electrical mobility classifier 17. condensation particle counter |

气溶胶发生系统由气溶胶发生模块和配气模块组成。气溶胶发生模块包括压缩机、冷干机、硅胶干燥器和气溶胶发生器(RBG system)。来自压缩机的空气经冷干机、硅胶干燥器除尘除湿后作为气溶胶发生器和稀释器配气的气源。RBG system连续定量输送干燥的颗粒物与5 m3·h-1洁净高压空气混合,形成连续稳定气溶胶。配气模块由风机、调节阀、流量计、加热器组成。气体由风机输送,经计量、加热后作为配气。配气与气溶胶均匀混合后输送至GLCA系统。

GLCA系统由水路、气液交叉流塔体组成。水路包括泵、调节阀、流量计。气液交叉流塔体共有8层除尘室。单层除尘室高度为80 mm,每一层除尘室的液体分布板可以更换。位于塔底的液体经计量后输运至塔顶部。液体在分布板上形成一定厚度的积液,并在重力作用下经分布板形成垂直向下、表面光滑且连续的液柱。由气溶胶发生系统产生的连续稳定气溶胶由塔体入口进入气液交叉流塔体,水平掠过液柱后经塔体出口排出。气体中的颗粒物在惯性碰撞、拦截、扩散等机理的作用下与液柱表面接触,利用颗粒物黏附接触表面的沉积特性将其从气相中分离[21]。

检测系统由恒温水浴锅、稀释器、检测设备组成。来自气溶胶发生系统配气部分的洁净气体经恒温水浴锅加热后作为稀释器配气,并通过稀释器对采样气体进行稀释。采用扫描电迁移率粒径谱仪(Scanning Mobility Particle Sizer,SMPS;Palas GmbH)对颗粒物浓度和粒径进行检测。采样时,遵循等速采样原理[27]。如图 2所示,实验中设有6个测量位置(1、2、4、8、12、16点),可测量浓度、温度、压力。

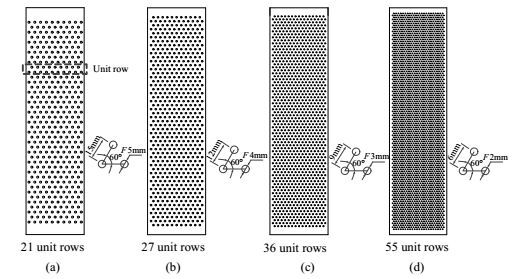

3.2 实验条件为探究GLCA系统对亚微米级颗粒的脱除特性,考察气速、液柱群比表面积、气液相温差对脱除效率的影响,具体实验操作参数见表 1。实验中通过更换分布板改变液柱群比表面积。基于前期的研究结果[13],各分布板上正三角形排布有均一直径的孔,孔间距均为孔径的3倍,如图 3所示。实验中液体用量一致,并保证液柱稳定连续。为了使各实验条件下液柱向下流动的速度相同,分布板上开孔面积一致,孔径分别为5、4、3、2 mm。为避免错排时奇偶排孔数目不一致带来的影响,将2个相邻的物理排定义为一个单元排。如图所示,四种分布板的液柱单元排数分别为21、27、36和55。

| 表 1 实验参数 Table 1 Experimental parameters |

|

图 3 分布板示意图 Fig.3 Scheme of distributors used in the study |

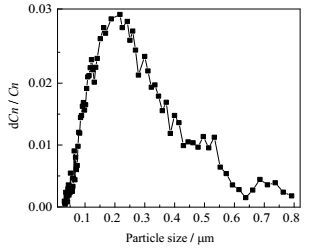

气溶胶发生系统所使用颗粒为符合ISO 11057标准的Pural-NF,其典型粒径分布如图 4所示。由图可见,颗粒粒径呈现单峰分布,峰值在0.2 μm左右。粒径在小于0.05 μm及大于0.6 μm的颗粒占总颗粒的0.005。需要指出的是,较小的颗粒占比会直接影响采样气中的颗粒样本数,进而影响测量结果的准确度。故本文所研究颗粒的有效粒径范围为0.05~0.6μm (未做特殊说明,本文所示粒径均为实验所测之迁移率等效直径)。

|

图 4 进口处颗粒粒径典型分布 Fig.4 Typical particle size distribution at column inlet |

本次研究中,分级脱除效率按式(9) 计算:

| ${\eta _{\rm{T}}}({d_{\rm{p}}}) = \frac{{C{n_{{\rm{in}}}}({d_{\rm{p}}}) - C{n_{{\rm{out}}}}({d_{\rm{p}}})}}{{C{n_{{\rm{in}}}}({d_{\rm{p}}})}} \times 100\% $ | (9) |

式中,Cnin(dp)、Cnout(dp)分别表示粒径为dp的颗粒在GLCA塔进出口处的数量浓度,P·cm-3。

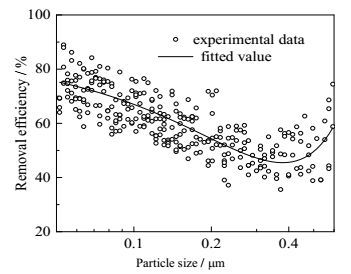

为保证测量结果的准确性,所有实验均重复多次进行。采用多项式拟合对同一条件下的实验数据进行处理。以液柱直径d = 3 mm、气液相温差ΔT = 0 ℃、气速ug= 0.4 m·s-1条件下的实验结果为例,脱除效率的实验值和拟合值如图 5所示。由图可见,拟合曲线与实验数据吻合度高,表明拟合曲线能清晰表达出脱除效率与粒径的关系。为更清晰的反映气速、液柱群比表面积、气液相温差对脱除效率的影响,后文所示数据均为拟合值。

|

图 5 脱除效率实验数据拟合(d =3mm,ΔT = 0℃) Fig.5 Fitting of experimental removal efficiency results (d = 3 mm, ΔT = 0℃) |

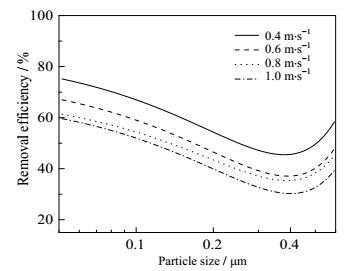

在液柱直径d =3 mm、气液相温差ΔT = 0℃、气速为0.4~1.0 m·s-1下,考察气速对脱除效率的影响,实验数据拟合值见图 6。可见,实验条件下的颗粒分级脱除效率随着气速增大而降低。当气速由0.4 m·s-1增大至1.0 m·s-1时,以dp= 0.1 μm为例,脱除效率由66.7%降低至51.7%。这是由于随着气速的降低,颗粒物在GLCA系统中的停留时间得以提高,颗粒与液柱表面接触的概率增大,故脱除率得以提高。同时,在同一气速下,颗粒脱除效率随粒径的增大呈现先减小后增大的趋势,且0.4 μm左右为最难脱除粒径。对于湿法除尘而言,颗粒物被脱除的主要机理为布朗扩散、拦截、惯性碰撞。颗粒粒径越小,颗粒物所受布朗扩散力越大,颗粒被捕获的概率增加。对于较大颗粒而言,运动方向难以在短时间内改变,更容易被液柱捕获。故在布朗扩散、拦截、惯性碰撞的共同作用下,颗粒脱除效率随着粒径的增加呈先减小后增大的趋势。

|

图 6 气速对脱除效率的影响(d =3mm,ΔT = 0℃) Fig.6 Effects of gas velocity on removal efficiency(d =3mm, ΔT = 0℃) |

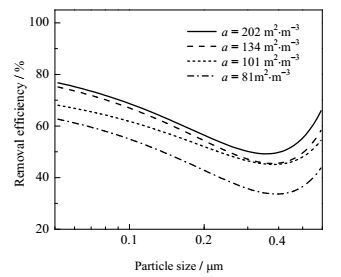

当气液相温差△T = 0℃时,在最优气速u = 0.4 m·s-1下,考察不同液柱群比表面积对分级脱除效率的影响,实验数据拟合值如图 7所示。其中,液柱群比表面积按式(10) 计算:

|

图 7 比表面积对脱除效率的影响 Fig.7 Effects of specific surface area on removal efficiency |

| $a = \frac{{2\pi d}}{{\sqrt 3 {t^2}}}$ | (10) |

式中,d为液柱直径,m;t为相邻液柱中心距,m。实验中,所有分布板的相邻液柱中心距均为液柱直径的3倍,即t = 3d。在此基础上,当液柱直径分别为5、4、3、2 mm时,对应的液柱群比表面积依次为81、101、134、202 m2·m-3。

如图 7所示,颗粒物的脱除效率随粒径的增大同样呈先减小后增大的趋势,且脱除效率随液柱群比表面积的增大而升高。当液柱群比表面积由81 m2·m-3增大至202 m2·m-3时,以dp= 0.4 μm为例,GLCA系统对所测粒径范围内的颗粒脱除效率由33.7%升高至49.8%。由于GLCA系统利用液柱表面对颗粒物进行捕获,当液柱群比表面积增大时,颗粒粘附在液柱表面的几率变大,从而促使脱除效率的升高。

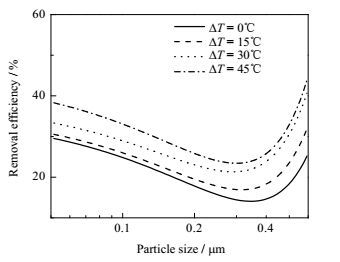

4.3 气液相温差对分级脱除效率的影响在气速为u = 0.4 m·s-1、液柱直径d = 2 mm(该排布方式下装置包含440个液柱单元排)的条件下,考察气液相温差对分级脱除效率的影响。其中,气液相温差按式(11) 计算:

| $\Delta T = {T_{\rm{g}}} - {T_{\rm{l}}}$ | (11) |

式中,Tg为气相温度,℃;Tl为液相温度,℃。需要指出的是,本次实验中液相温度不变,其值为(25.0±0.4)℃。

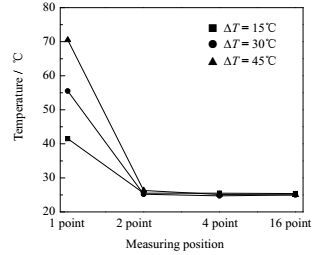

气相以不同的温度进入气液交叉流系统,不同测量位置的气相温度如图 8所示。由图可见,在实验条件下,气相温度变化主要集中在测量点1与2之间,即前55个液柱单元排。以最高气液相温差45℃为例,气相从测量点1流动至测量点2时,相应的温度从70.5℃降至25.1℃。而当气相从测量点2流动至测量点16时,温度逐渐趋于水温。这是因为当气液相直接接触时,其传热效率较高,气相温度的改变主要集中在1~2测量点之间。

|

图 8 不同采样位置气相温度 Fig.8 Gas temperatures at different measuring positions |

由此,在考察温差对分级脱除效率的影响时,只对采样点1和2进行颗粒浓度测量。实验数据的拟合曲线如图 9所示。可以看出,1、2两点之间的颗粒脱除效率随气液相温差的增大而增大。这是因为当气液相存在温差时,在温差驱动下会产生沿温度梯度方向的热泳力,该力指向液柱表面且随气液相温差增大而增大[28],并驱使颗粒向液柱表面运动。同时,由式(5) 可知,当气相温度升高时,布朗扩散增强,颗粒扩散系数D会相应增大,从而提高了较小颗粒物的脱除效率。以粒径0.1 μm的颗粒为例,当气液相温差达到45℃时,颗粒脱除率由24.7%提升到32.9%。利用热泳力的协同效应,GLCA系统可很好地应用于高温尾气除尘。

|

图 9 温差对脱除效率的影响(前55单元排) Fig.9 Effects of temperature on removal efficiency (first 55 unit rows) |

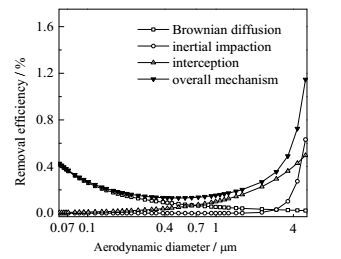

根据理论模型,对单根液柱在布朗扩散、拦截、惯性碰撞等三种机理作用下的脱除效率进行计算,并给出了单根液柱总脱除效率随粒径(空气动力学直径)变化的趋势,其结果如图 10所示。计算时,需将颗粒空气动力学直径、扩散等效直径、迁移率等效直径(实验所测)进行转化。其中,空气动力学直径、扩散等效直径与迁移率等效直径的关系表达式[29, 30]分别为:

|

图 10 不同机理下的单根液柱脱除效率理论值 Fig.10 Removal efficiency of single liquid column under different mechanisms |

| $\sqrt {{C_{\rm{c}}}} {d_{\rm{p}}} = \sqrt {\frac{{C_{_{\rm{c}}}^{\rm{m}}{\rho _{\rm{p}}}}}{{\chi {\rho _0}}}} d_{\rm{p}}^{\rm{m}}$ | (12) |

| $\frac{{d_{\rm{p}}^{\rm{d}}}}{{d_{\rm{p}}^{\rm{m}}}} = \frac{{1.39C_{\rm{c}}^{\rm{d}}}}{{C_{\rm{c}}^{\rm{m}}}}$ | (13) |

式(12) 中,dpm为迁移率等效直径,m;Ccm为dpm下的Cuningham滑移修正系数;χ为颗粒的动力学形状系数,假设颗粒为球形,其值为1;ρ0为单位密度,1 g·cm-3;ρp为颗粒密度,本研究中为2.837 g·cm-3。式(13) 中,dpd为扩散等效直径,m;Ccd为dpd下的Cuningham滑移修正系数。

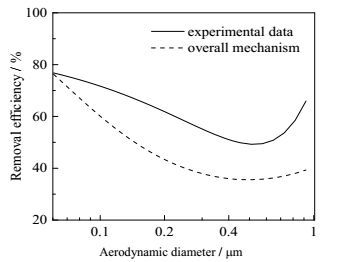

由图 10可见,单根液柱总脱除效率随粒径的增大呈先减小后增大的趋势,且波谷粒径出现在0.5 μm左右。当dp小于0.5 μm时,布朗扩散为颗粒物脱除的主要机理。而当dp大于0.5 μm时,颗粒物脱除的主导机理为拦截和惯性碰撞两种机理,且脱除率随粒径的增大而升高。在气速为u = 0.4 m·s-1、液柱直径2 mm、气液相温度均为25℃的条件下,按式(8) 对脱除效率进行计算,其结果与实验数据拟合曲线对比如图 11所示。可以看出,理论计算值和实验数据拟合值的趋势大致相同,即颗粒脱除效率均随颗粒粒径的增大呈现先减小后增大的趋势,表明GLCA系统中同时存在前文所述的三种机理。注意到实验值整体高于理论值,这是由于颗粒在系统内部的高湿环境中易凝并长大,有助于颗粒在碰撞、拦截下脱除。另外,流体的湍动也会增加颗粒与液柱表面接触的几率,促进其脱除。结合图 10、图 11,本除尘系统的高湿氛围能有效强化亚微米级颗粒的脱除。

|

图 11 理论值与实验值对比 Fig.11 Comparison of experimental and theoretical results |

假定各单元排液柱的脱除效率相同且为一常数,Liu等[13]依据实验结果提出了GLCA系统中颗粒脱除效率与液柱单元排数的关系表达式。类似的可以通过式(14)、(15),由本研究的实验数据关联经过n个单元排液柱后某粒径的分级脱除效率为:

| $1 - {\eta _{\rm{T}}}\left( n \right) = {\left( {1 - \eta '} \right)^n}$ | (14) |

| $\ln \left( {1 - {\eta _{\rm{T}}}(n)} \right) = n\ln \left( {1 - \eta '} \right)$ | (15) |

式中,ηT(n)为经过n个单元排液柱的颗粒分级脱除效率(数量基准),η’为单个单元排液柱的分级脱除效率。

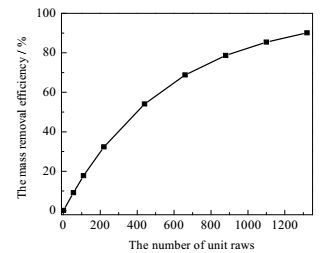

为方便与工业尾气排放标准中通行的质量浓度基准进行关联,由数量分级脱除率ηT(n)可推导以质量为基准的总脱除率ηm,其表达式为:

| ${\eta _{\rm{m}}} = \frac{{{m_{{\rm{in}}}} - {m_{{\rm{out}}}}}}{{{m_{{\rm{in}}}}}} \times 100\% = \frac{{\sum {{\eta _{{\rm{T}}i}}(n) \cdot C{n_i} \cdot {m_i}\left( {{d_{{\rm{p}}i}}} \right)} }}{{\sum {C{n_i} \cdot {m_i}\left( {{d_{{\rm{p}}i}}} \right)} }} \times 100\% $ | (16) |

式中,i代表颗粒粒径级数;Cni代表进口处粒径级数为i的颗粒物数目浓度,P·cm-3。

对于同一类颗粒物,其真实密度ρ相等,则式(16) 可以改写为(17),并可将其用于计算经过任意液柱单元排数n后的总质量脱除率。

| ${\eta _{\rm{m}}} = \frac{{\sum {{\eta _{\rm{T}}}_i(n) \cdot C{n_i} \cdot d_{{\rm{p}}i}^3} }}{{\sum {C{n_i} \cdot d_{{\rm{p}}i}^3} }} \times 100\% $ | (17) |

在气液相温差ΔT = 0℃、气相速度u = 0.4 m·s-1、液柱直径d = 2 mm条件下的实验结果如图 7所示,则按式(15) 可得单个单元排液柱的分级脱除效率,进一步可以预测相同排布相同气速下任意粒径的脱除效率随液柱单元排数的变化趋势。结合图 4所示的颗粒粒径分布,由式(17) 对本研究实验条件下GLCA总质量脱除效率进行计算,其结果如图 12所示。可以看出,随着液柱排数的增多脱除率呈对数增长。若要求设计质量脱除率达到90%,外推得到液柱单元排约为1300排。

|

图 12 质量脱除率随液柱单元排数的变化 Fig.12 Mass removal efficiency as a function of liquid column unit rows |

(1) 在实验气速0.4~1.0 m·s-1、液柱群比表面积为81、101、134和202 m2·m-3、气液相温差为15、30和45℃下的实验结果表明,低气速、高液柱群比表面积、高气液相温差有利于提升系统的脱除效率。粒径0.05~0.6 μm,脱除效率随粒径的增大呈现先降低后增加的趋势,最低值约为0.4 μm。

(2) 实验值与理论值脱除效率趋势一致,表明GLCA系统中同时存在布朗扩散、拦截、惯性碰撞等三种机理的作用。相对于理论值,实验脱除率整体偏高。表明颗粒在系统内部高湿环境易凝并,有助于颗粒在碰撞和拦截作用下的脱除。综上,工业尾气的高温高湿状态有利于气液交叉流系统脱除亚微米级颗粒。

(3) 可通过增加GLCA系统液柱单元排数以达到质量脱除率任务要求。在气相速度为u = 0.4 m·s-1、气液相温差ΔT = 0℃、液柱直径d = 2 mm的条件下,当GLCA系统液柱单元排数为1300时,亚微米级颗粒物的质量脱除效率预计可达90%。

符号说明:

| A | —单根液柱投影面积,m2 | ΔT | -气液相温差,℃ |

| a | —比表面积,m2·m-3 | t | —相邻液柱中心距,m |

| Cc | —Cuningham滑动修正系数 | ug | —上游未受干扰气相速度,m·s-1 |

| Cn | —颗粒物数量浓度,p·cm-3 | ugl | -液柱间气相速度,m·s-1 |

| D | —布朗扩散系数 | ε | —液柱群空隙率 |

| d | —液柱直径,m | ηD | —布朗扩散作用下的脱除效率 |

| Dc | —圆柱体捕集体特征尺寸,m | ηI | —拦截机理作用下的脱除效率 |

| dp | —颗粒直径,m | ηm | —液柱群总质量脱除效率 |

| kB | —Boltzman常数 | ηP | —惯性碰撞作用下的脱除效率 |

| L | —液柱群长度,m | ηs | —单根液柱的脱除效率 |

| l | —液柱的长度,m | ηT | —液柱群总数量脱除效率 |

| m | —颗粒质量,kg | μg | —气相黏度系数,Pa·s |

| N | —单位体积中液柱总数为N | ρp | —颗粒物密度,kg·m-3 |

| Pe | —Peclet数 | χ | —动力学形状系数 |

| RI | —拦截特征参数 | 上标 | |

| St | —Stokes数 | d | —扩散 |

| Tg | —气相温度,℃ | m | —迁移率 |

| Tl | —液相温度,℃ |

| [1] | The emission standards of sulfuric acid industrial (硫酸工业污染物排放标准): GB/T 26132-2010[S]. Beijing (北京): Standards Press of China (中国标准出版社), 2010. |

| [2] | LI Yang (李洋). Study on thermophoretic deposition mechanism of sub-micron particle in the sources of haze (雾霾排放源亚微米颗粒物热泳沉积机理研究) [D]. Beijing (北京): North China Electric Power University (华北电力大学), 2012. http://cdmd.cnki.com.cn/Article/CDMD-10079-1012429985.htm |

| [3] | DONG Xue-ling(董雪玲). Impact of inhalable particles in atmosphere inenvironment and human health(大气可吸入颗粒物对环境和人体健康的健康的危害)[J]. Resources & Industries(资源·产业) , 2004, 6(5): 52-55. |

| [4] | Ostro B, Chestnut L, Vichitvadakan N, et al. The impact of particulate matter on daily mortality in Bangkok, Thailand[J]. Journal of the Air & Waste Management Association , 1999, 49(9): 100-107. |

| [5] | Pryor S C, Simpson R, Guise B L, et al. Visibility and aerosol composition in the Fraser valley during reveal[J]. Journal of the Air & Waste Management Association , 1997, 47(2): 147-156. |

| [6] | BAO Jing-jing(鲍静静), YIN Hua-bin(印华斌), YANG Lin-jun(杨林军), et al. Formation characteristics of aerosols in wet ammonia-based desulphurization process(湿式氨法烟气脱硫中气溶胶的形成特性研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2010, 24(2): 325-330. |

| [7] | HU Xiao-tu(胡小吐). The industrial application of WESP in ammonia FGD(氨法烟气脱硫湿式电除尘技术的工业应用)[J]. Environmental Engineering(环境工程) , 2015, 33(2): 80-83. |

| [8] | LIU Yuan(刘媛), YAN Jun(闫骏), JING Peng(井鹏), et al. Research and application of wet electrostatic precipitator(湿式静电除尘技术研究及应用)[J]. Environmental Science & Technology(环境科学与技术) , 2014, 37(6): 83-88. |

| [9] | MO Hua(莫华), ZHU Fa-hua(朱法华), WANG Sheng(王圣), et al. Application of WESP in coal-fired power plants and its effect on emission reduction of PM2.5(湿式电除尘器在燃煤电厂的应用及其对PM2)[J]. Electric Power(中国电力) , 2013, 46(11): 62-65. DOI:10.3969/j.issn.1004-9649.2013.11.013. |

| [10] | ZHU Jia-hua(朱家骅), XIA Su-lan(夏素兰), WEI Wen-yun(魏文韫), et al. PM2.5 removal -advances in wet collection technologies and a novel approach through temperature swing multi-phase flow(.湿法除尘技术进展及变温多相流脱除PM2.5的新方法)[J]. CIESC Journal(化工学报) , 2012, 64(1): 155-164. |

| [11] | CHEN Zhi-liang(陈治良), WEI Wen-yun(魏文韫), ZHU Jia-hua(朱家骅), et al. Mechanism of micro-particle motion across falling liquid clinder for PM2.5 separation. Trajectory of particle motion towards surface and separation radius(横掠液柱流的微粒运动机理及PM 2.5捕获(I)附面运动轨迹与分离半径)[J]. CIESC Journal(化工学报) , 2012, 63(7): 2001-2009. |

| [12] | CHEN Zhi-liang(陈治良), WEI Wen-yun(魏文韫), ZHU Jia-hua(朱家骅), et al. Mechanism of micro-particle motion across falling liquid cylinder for PM2.5 separation. Efficiency of PM2.5 separation from heavy-duty diesel exhausts(横掠液柱流的微粒运动机理及PM2.5捕获(Ⅱ)重型柴油机尾气PM2.5捕获效率)[J]. CIESC Journal(化工学报) , 2012, 63(7): 2010-2016. |

| [13] | Liu L, Wei W, Yu H, et al. Experimental study on particle removal with gas-liquid cross-flow array system[J]. Separation and Purification Technology , 2017, 174: 194-202. DOI:10.1016/j.seppur.2016.10.021. |

| [14] | JIANG Ye-zheng(姜业正), WU Hao(吴昊), LUO Fei(雒飞), et al. Performance study on fine particle removal from wet desulfurized flue gas by adding humid air(添加湿空气对湿法脱硫净烟气中细颗粒物脱除性能)[J]. Journal of Southeast University(东南大学学报) , 2016, 46(1): 81-86. DOI:10.3969/j.issn.1001-0505.2016.01.014. |

| [15] | LI Bing(李兵), WEI Wen-yun(魏文韫), LIU Ling-ling(刘凌岭), et al. Operating condition study on online measurement of wet aerosol particle concentration(高湿气溶胶颗粒浓度在线检测操作条件)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2016, 30(6): 1427-1435. |

| [16] | Shen S, Jaques P A, Zhu Y, et al. Evaluation of the SMPS-APS system as a continuous monitor for measuring PM2.5, PM10 and coarse (PM2.5~10) concentrations[J]. Atmospheric Environment , 2002, 36(24): 3939-3950. DOI:10.1016/S1352-2310(02)00330-8. |

| [17] | Suneja S K, Lee C H. Aerosol filtration by fibrous filters at intermediate Reynolds numbers (≤ 100)[J]. Atmospheric Environment , 1974, 8(11): 1081-1094. DOI:10.1016/0004-6981(74)90043-2. |

| [18] | Song C B, Park H S. Analytic solutions for filtration of polydisperse aerosols in fibrous filter[J]. Powder Technology , 2006, 170(2): 64-70. DOI:10.1016/j.powtec.2006.08.011. |

| [19] | Dunn P F, Renken K J. Impaction of solid aerosol particles on fine wires[J]. Aerosol Science and Technology , 1987, 7(1): 97-107. DOI:10.1080/02786828708959150. |

| [20] | Hakobyan N A. Introduction to basics of submicron aerosol particles filtration theory via ultrafine fiber media[J]. Armenian Journal of Physics , 2015, 8(3): 140-151. |

| [21] | Wong J B, Ranz W E, Johnstone H F. Inertial impaction of aerosol particles on cylinders[J]. Journal of Applied Physics , 1955, 26(2): 244-249. DOI:10.1063/1.1721968. |

| [22] | YANG Ling(杨林), FU Hai-ming(付海明), LI Jie(李杰), et al. Rationality analysis of the empirical model of single fiber filtration mechanism(单纤维过滤机理经验模型合理性分析)[J]. Building Energy & Environment(建筑热能通风空调) , 2014, 33(1): 52-55. |

| [23] | Stairmand C J. Dust collection by impingement and diffusion[J]. Transactions Institute of Chemical Engineers , 1950(28): 130-139. |

| [24] | FU Hai-ming(付海明), SHEN Heng-gen(沈恒根). Development of theory about filtration of fibrous filters(纤维过滤器过滤理论的研究进展)[J]. China Powder Science and Technology(中国粉体技术) , 2003, 9(1): 41-46. |

| [25] | FAN Feng-xian(凡凤仙), YANG Lin-jun(杨林军), YUAN Zhu-lin(袁竹林), et al. Removal and condensation growth of inhalable particles in spray scrubber(喷淋塔内可吸入颗粒物的脱除与凝结增长特性)[J]. CIESC Journal(化工学报) , 2010, 61(10): 2708-2713. |

| [26] | Paul A B, Klaus W. Aerosol measurement principles techniques, techniques, and applications (气溶胶测量: 原理、技术及应用)[M]. Bai Zhi-Peng (白志鹏), et al. trans. 2nd ed. Beijing (北京): Chemical industry press (化学工业出版社), 2007. |

| [27] | Tyree C, Allen J. Diffusional particle loss upstream of isokineticsampling inlets[J]. Aerosol Science and Technology , 2004, 38(10): 1019-1026. DOI:10.1080/027868290519201. |

| [28] | He C H, Ahmadi G. Particle deposition with thermophoresis in laminar and turbulent duct flows[J]. Aerosol Science and Technology , 1998, 29(6): 525-546. DOI:10.1080/02786829808965588. |

| [29] | Sioutas C. Evaluation of the measurement performance of the scanning mobility particle sizer and aerodynamic particle sizer[J]. Aerosol Science and Technology , 1999, 30(1): 84-92. DOI:10.1080/027868299304903. |

| [30] | Wang C S, Friedlander S K. Determination of surface area and volume of nanoparticle aggregates deposited in the human respiratory tract using DMA data[J]. Journal of Aerosol Science , 2007, 38(9): 980-987. DOI:10.1016/j.jaerosci.2007.07.002. |